Способ изготовления фосфатируемой детали из листа, содержащего покрытие на основе алюминия и цинковое покрытие - RU2686164C2

Код документа: RU2686164C2

Чертежи

Описание

Изобретение относится к способу получения стальных деталей, упрочненных под прессом и изготавливаемых из листов, содержащих покрытие на основе алюминия и цинковое покрытие. Деталь обладает хорошими характеристиками в отношении фосфатирования и, следовательно, хорошим сцеплением с краской. В частности, она предназначена для изготовления деталей автотранспортных средств.

На упрочненные под прессом детали можно нанести покрытие из сплава на основе алюминия, которое обладает хорошими антикоррозийными свойствами и хорошими термическими свойствами. Как правило, способ получения этих деталей включает в себя поставку стального листа, разрезание листа для получения листовой заготовки, горячую штамповку с последующим охлаждением для обеспечения упрочнения путем мартенситного или мартенситно-бейнитного превращения или таким образом, чтобы структура стали содержала не менее 75% равноосного феррита, мартенсит в количестве, превышающем или равном 5% и меньшем или равном 20%, бейнит в количестве, меньшем или равном 10%. Полученные таким образом упрочненные детали имеют очень хорошие механические характеристики.

Обычно на упрочненные под прессом детали добавляют пленку краски, в частности, катафорезный слой. Часто перед этим производят фосфатирование. Таким образом, на поверхности, предназначенной для нанесения покрытия упроченной детали, образуются кристаллы фосфата, которые улучшают прилипание краски и, в частности, катафорезного слоя.

Детали с покрытием из сплава на основе алюминия не являются фосфатируемыми, то есть на поверхности покрытия не происходит образования кристаллов фосфата. Следовательно, добавление пленки краски осуществляют напрямую без предварительного фосфатирования. Микрошероховатость поверхности деталей, покрытых сплавом на основе алюминия, обеспечивает прилипание краски. Однако в некоторых условиях краска распределяется неравномерно на поверхности детали, что приводит к образованию зон красной ржавчины. Красная ржавчина появляется в зонах, где краска слишком глубоко проникла в покрытие на основе алюминия.

Известна патентная заявка ЕР2270257. В ней раскрыт стальной лист для горячей штамповки, содержащий первое покрытие на основе алюминия и второе покрытие, содержащее соединение со структурой вюртцита, и предпочтительно этим соединением является оксид цинка (ZnO). Покрытие ZnO позволяет осуществлять фосфатирование после способа упрочнения под прессом. Однако на практике осуществление этого способа приводит к относительно слабой укрывистости кристаллов фосфата на поверхности детали, порядка 20-70%. Эта укрывистость является неприемлемой, так как не обеспечивает хорошего прилипания краски на поверхности детали.

Настоящее изобретение призвано преодолеть недостатки известных решений и предложить упрочненную под прессом фосфатируемую деталь, то есть обладающую хорошим сцеплением с краской, из содержащего покрытие стального листа. В частности, изобретение призвано предложить упрочненную под прессом деталь, которую можно фосфатировать для получения повышенной укрывистости кристаллов фосфата на поверхности детали, то есть укрывистости, превышающей или равной 80%.

Кроме того, изобретение призвано предложить способ получения указанного стального листа.

Оно призвано также предложить способ изготовления упрочненной под прессом фосфатируемой детали в наилучших условиях производительности.

Изобретение призвано также предложить использование упрочненной под прессом детали для изготовления деталей автотранспортных средств.

В связи с этим объектом изобретения является стальной лист по пункту 1 формулы изобретения. Кроме того, стальной лист может иметь признаки пунктов 2-9 формулы изобретения.

Объектом изобретения является также способ получения стального листа с покрытием по пункту 10 формулы изобретения. Кроме того, этот способ получения может иметь признаки пунктов 11-13 формулы изобретения.

Объектом изобретения является также способ получения упрочненной под прессом детали по пункту 14 формулы изобретения. Кроме того, этот способ получения может иметь признаки пунктов 15-16 формулы изобретения.

Объектом изобретения является также упрочненная под прессом деталь по пункту 17 формулы изобретения. Кроме того, эта деталь может иметь признаки пунктов 18-20 формулы изобретения.

Наконец, объектом изобретения является использование упрочненной под прессом детали по пункту 21 формулы изобретения.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания.

Чтобы иллюстрировать изобретение, различные варианты выполнения и испытания, представленные в качестве не ограничительных примеров, будут описаны, в частности, со ссылками на фигуры, на которых:

фиг. 1 - схематичный вид стального листа с покрытием согласно варианту выполнения изобретения;

фиг. 2 - схематичный вид стального листа с покрытием согласно другому варианту выполнения изобретения;

на фиг. 1 и 2 толщина слоев показана только для иллюстрации и не отображает вид различных слоев в масштабе;

фиг. 3 и 4 - две стороны упрочненных деталей, реально вырезанных из стальных листов, имеющих первое покрытие на основе алюминия толщиной 25 мкм и на одной стороне второе покрытие из цинка, нанесенное методом гальваностегии и имеющее толщину 1 мкм, 2 мкм и 3 мкм;

фиг. 5 - цикл коррозии согласно норме VDA 231-103.

Ниже приведены определения следующих терминов:

- «цинковое покрытие» обозначает покрытие, в основном содержащее цинк и, возможно, примеси. Предпочтительно покрытие содержит цинк и, возможно, примеси.

- «покрытие на основе алюминия» обозначает покрытие, содержащее алюминий в количестве, превышающем 50 мас.%, предпочтительно превышающем или равном 70 мас.%, еще предпочтительнее превышающем или равном 85 мас.%, предпочтительно превышающем или равном 88 мас.%. Это покрытие может быть легированным или не легированным.

- «укрывистость кристаллов фосфата» определяют в процентах. 0% означает, что поверхность детали совсем не покрыта кристаллами фосфата, 100% означает, что поверхность детали полностью покрыта этими кристаллами.

На всех фиг. 1-5 и в дальнейшем тексте описания изобретения название «сталь» или «стальной лист» относится к стальному листу для упрочнения под прессом, имеющему состав, позволяющий детали достичь сопротивления растяжению, превышающего или равного 500 МПа, предпочтительно превышающего или равного 1000 МПа, предпочтительно равного 1500 МПа. Состав в массовых процентах стального листа предпочтительно является следующим: 0,03% ≤ C ≤ 0,50%; 0,3% ≤ Mn ≤ 3,0%; 0,05% ≤ Si ≤ 0,8%; 0,015% ≤ Ti ≤ 0,2%; 0,005% ≤ Al ≤ 0,1%; 0% ≤ Cr ≤ 2,50%; 0% ≤ S ≤ 0,05%; 0% ≤ P≤ 0,1%; 0% ≤ B ≤ 0,010%; 0% ≤ Ni ≤ 2,5%; 0% ≤ Mo ≤ 0,7%; 0% ≤ Nb ≤ 0,15%; 0% ≤ N ≤ 0,015%; 0% ≤ Cu ≤ 0,15%; 0% ≤ Ca ≤ 0,01%; 0% ≤ W ≤ 0,35%, остальную часть составляют железо и неизбежные при варке примеси.

Например, стальной лист является листом 22MnB5 со следующим составом в массовых процентах:

0,20% ≤ C ≤ 0,25%

0,15% ≤ Si ≤ 0,35%

1,10% ≤ Mn ≤ 1,40%

0% ≤ Cr ≤ 0,30%

0% ≤ Mo ≤ 0,35%

0% ≤ P ≤ 0,025%

0% ≤ S ≤ 0,005%

0,020% ≤ Ti ≤ 0,060%

0,020% ≤ Al ≤ 0,060%

0,002% ≤ B ≤ 0,004%,

остальную часть составляют железо и неизбежные при варке примеси.

Стальной лист может быть также листом Usibor®2000 со следующим составом в массовых процентах:

0,24% ≤ C ≤ 0,38%

0,40% ≤ Mn ≤ 3%

0,10% ≤ Si ≤ 0,70%

0,015% ≤ Al ≤ 0,070%

0% ≤ Cr ≤ 2%

0,25% ≤ Ni ≤ 2%

0,020% ≤ Ti ≤ 0,10%

0% ≤ Nb ≤ 0,060%

0,0005% ≤ B ≤ 0,0040%

0,003% ≤ N ≤ 0,010%

0,0001% ≤ S ≤ 0,005%

0,0001% ≤ P ≤ 0,025%

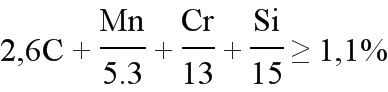

при этом подразумевается, что содержание титана и азота удовлетворяет следующему отношению:

Ti/N > 3,42,

и что содержание углерода, марганца, хрома и кремния удовлетворяет следующему отношению:

при этом в состав факультативно могут входить один или несколько из следующих элементов:

0,05% ≤ Mo ≤ 0,65%

0,001% ≤ W ≤ 0,30%

0,0005% ≤ Ca ≤ 0,005%,

остальную часть составляют железо и неизбежные при варке примеси.

В другом примере стальной лист является листом Ductibor®500 со следующим составом в массовых процентах:

0,040% ≤ C ≤ 0,100%

0,80% ≤ Mn ≤ 2,00%

0% ≤ Si ≤ 0,30%

0% ≤ S ≤ 0,005%

0% ≤ P ≤ 0,030%

0,010% ≤ Al ≤ 0,070%

0,015% ≤ Nb ≤ 0,100%

0,030% ≤ Ti ≤ 0,080%

0% ≤ N ≤ 0,009%

0% ≤ Cu ≤ 0,100%

0% ≤ Ni ≤ 0,100%

0% ≤ Cr ≤ 0,100%

0% ≤ Mo ≤ 0,100%

0% ≤ Ca ≤ 0,006%,

остальную часть составляют железо и неизбежные при варке примеси.

Стальные листы изготавливают посредством горячей прокатки, и, в случае необходимости, они могут быть также подвергнуты холодной прокатке в зависимости от требуемой толщины.

В первую очередь изобретение относится к стальному листу с покрытием. На фиг. 1 представлен вариант выполнения заявленного стального листа. Он имеет покрытие 2 на основе алюминия, а также второе покрытие 3 из цинка, толщина которого меньше или равна 1,1 мкм; предпочтительно меньше или равна 1,0 мкм; еще предпочтительнее меньше или равна 0,7 мкм и предпочтительно меньше или равна 0,5 мкм. Предпочтительно цинковое покрытие имеет толщину, превышающую или равную 0,1 мкм.

Не вдаваясь в теорию, можно отметить, что, если эти условия толщины не соблюдены и, в частности, если толщина цинка является слишком большой, во время термической обработки не весь цинк окисляется достаточно быстро и становится оксидом цинка (ZnO). Действительно, кислород, присутствующий в печи, будет распространяться дольше в цинковом покрытии для его полного окисления. Следовательно, часть цинка будет оставаться в жидком состоянии дольше, и остающийся жидким цинк сначала проходит к покрытию на основе алюминия, затем к стали. Цинк, проникший в глубину подложки, становится причиной повышения хрупкости и потери сцепления верхних слоев, то есть покрытия на основе алюминия и катафорезного слоя.

Кроме того, если эти условия толщины не соблюдены, поверхностная микрошероховатость может увеличиваться вместе с толщиной цинкового покрытия, что способствует появлению зон красной ржавчины после нанесения катафорезного слоя.

Таким образом, в большинстве случаев укрывистость кристаллов фосфата является слабой, и возникает риск плохого сцепления катафорезного слоя. Однако в некоторых случаях, хотя укрывистость кристаллов фосфата и является большой, существует риск потери сцепления катафорезного слоя и низкой стойкости к красной ржавчине под этим катафорезным слоем.

Наконец, цинк, который остается жидким слишком долго, может загрязнить печь, в которой происходит термическая обработка.

Покрытие на основе алюминия предпочтительно получают путем погружения в расплавленную металлическую ванну. Обычно ванна содержит до 3% железа и 9-12% кремния, остальное составляет алюминий. Толщина слоя составляет, например, от 5 до 50 мкм, предпочтительно от 10 до 35 мкм. Во время термической обработки, предшествующей горячей деформации, покрытие образует легированный слой, обладающий высокой коррозийной стойкостью, абразивной стойкостью, износостойкостью и усталостной стойкостью.

Предпочтительно произведение толщины покрытия на основе алюминия и толщины цинкового покрытия составляет от 2 до 25, предпочтительно от 4 до 25, еще предпочтительнее от 4 до 16 и предпочтительно от 6 до 13; при этом толщина цинкового покрытия меньше или равна 1,1 мкм, предпочтительно меньше или равна 1,0 мкм, еще предпочтительнее меньше или равна 0,7 мкм и предпочтительно меньше или равна 0,5 мкм.

Не вдаваясь в теорию, можно отметить, что, если эти условия толщины не соблюдены и, в частности, если толщина покрытия на основе алюминия является слишком большой, покрытие на основе алюминия слишком долго остается в жидкой фазе. Следовательно, слой ZnO, образующийся в начале термической обработки, и покрытие на основе алюминия будут взаимодействовать в течение длительного периода. Это взаимодействие может привести к восстановлению слоя ZnO в Zn алюминием, причем этот процесс следует медленной кинетике.

Цинковое покрытие 3 можно наносить при помощи любого соответствующего способа, например, посредством цементации, гальваностегии или вакуумного напыления паровой струей со скоростью звука (JVD или jet vapour deposition).

Согласно варианту выполнения, цинковое покрытие получают путем гальваностегии, например, путем погружения в ванну сульфата цинка (ZnSO4). Предпочтительно температура Т3 ванны ниже 70°С, предпочтительно Т3 составляет от 50 до 60°С.

Согласно другому варианту выполнения, цинковое покрытие наносят посредством цементации. Когда цинковое покрытие получают путем цементации, его наносят либо путем орошения, либо путем погружения. Так, стальной лист с металлическим покрытием на основе алюминия погружают в ванну или орошают раствором, содержащим гидроксид натрия (NaOH) и оксид цинка (ZnO). Предпочтительно погружение или орошение осуществляют в течение времени t4 от 1 до 20 секунд, предпочтительно t4 составляет от 5 до 10 секунд. Его осуществляют при температуре Т4, составляющей от 40 до 60°С, предпочтительно Т4 равна 60°С.

Не вдаваясь в теорию, можно отметить, что смесь NaOH и ZnO позволяет получить цинкат натрия (Na2ZnO2) согласно следующей реакции: 2NaOH + ZnO → Na2ZnO2 + H2O. Затем Na2ZnO2 будет реагировать с алюминием, присутствующим в покрытии на основе алюминия, чтобы образовать цинковое покрытие на стальном листе, содержащем покрытие на основе алюминия, в соответствии со следующей реакцией: 2Al + 3Na2ZnO2 + 2H2O → 3Zn + 2NaAlO2 + 4NaOH.

Согласно еще одному варианту выполнения, цинковое покрытие наносят путем вакуумного напыления паровой струей со скоростью звука. Согласно этому варианту выполнения, металлический пар цинка получают путем индукционного нагрева тигля, содержащего ванну цинка, нагретого до температуры Т5 не менее 600°С, предпочтительно Т5 равна 700°С, в вакуумной камере при давлении Р5, составляющем от 6·10-2 до 2·10-1 миллибар. Пар выходит из тигля через канал, который доставляет его к выходному, предпочтительно калиброванному отверстию, чтобы получить струю со скоростью звука, направленную на поверхность покрываемой подложки.

Предпочтительно перед нанесением цинка методом JVD стальной лист с покрытием на основе алюминия покрывают тонким слоем нержавеющей стали, содержащим по меньшей мере 10 мас.% хрома, при этом остальное составляет железо, дополнительные элементы, такие как никель, углерод, молибден, кремний, марганец, фосфор или сера и примеси, связанные с процессом варки. Предпочтительно слой нержавеющей стали содержит по меньшей мере 10 мас.% хрома, по меньшей мере 8 мас.% никеля, остальное составляет железо, описанные выше дополнительные элементы и примеси, связанные с процессом варки. Предпочтительно этот слой является слоем нержавеющей стали 316, имеющей следующий состав в массовых процентах: 16 ≤ Cr ≤ 18% и 10 ≤ Ni ≤ 14%. Например, этот слой является слоем нержавеющей стали 316L, имеющей следующий состав в массовых процентах: C = 0,02%; 16 ≤ Cr ≤ 18%; 10,5 ≤ Ni ≤ 13%; 2 ≤ Mo ≤ 2,5%, Si = 1%; Mn = 2%; P = 0,04% и S = 0,03%. Его толщина может, например, превышать или быть равной 2 нм, предпочтительно составлять от 2 до 15 нм. На фиг. 2 представлен этот вариант выполнения, в котором лист 21 имеет покрытие 22 на основе алюминия, тонкий слой 23 нержавеющей стали и третье цинковое покрытие 24. Слой нержавеющей стали можно нанести при помощи любого способа, известного специалисту в данной области. Например, его наносят посредством гальваностегии или магнетронного катодного напыления.

Независимо от способа нанесения, используемого для добавления цинкового покрытия, можно осуществить щелочное обезжиривание для повышения сцепления слоя цинкового покрытия. Предпочтительно обезжиривание производят при помощи химической щелочной ванны, содержащей, например, NaOH и/или гидроксид калия (КОН) и поверхностно-активные вещества. Предпочтительно обезжиривание производят путем погружения или орошения в течение времени t6 от 1 до 120 секунд, предпочтительно от 2 до 20 секунд. Температура обезжиривания Т6 составляет от 30°С до 90°С, предпочтительно Т6 равна 60°С. Ванна имеет рН от 10 до 14.

Можно также предусмотреть кислотное обезжиривание. В этом случае химическая ванна содержит, например, фосфорную кислоту (Н3РО4) и поверхностно-активные вещества. рН ванны составляет от 0 до 2.

Независимо от применяемого обезжиривания, как правило, после него следует промывка.

Затем стальные листы в соответствии с изобретением подвергают упрочнению под прессом. Согласно этому способу, поставляют стальной лист с предварительно нанесенным покрытием в соответствии с изобретением, затем лист разрезают для получения листовой заготовки. После этого листовую заготовку нагревают в не защитной атмосфере до температуры аустенизации Т1 стали, которая составляет 840-950°С, предпочтительно 840-930°С. Предпочтительно листовую заготовку нагревают в течение времени t1 от 3 до 12 минут, предпочтительно от 4 до 10 минут в инертной атмосфере или в атмосфере, содержащей воздух. Во время этой термической обработки цинковое покрытие окисляется в виде ZnO.

После термической обработки листовую заготовку перемещают в инструмент горячей штамповки, затем подвергают горячей штамповке при температуре Т2 от 600 до 830°С. Затем полученную деталь охлаждают либо в самом штамповочном инструменте, либо после помещения в специальный охлаждающий инструмент.

Скорость охлаждения регулируют в зависимости от состава стали, чтобы ее конечная микроструктура после горячей штамповки либо в основном представляла собой мартенсит, предпочтительно содержала мартенсит, либо мартенсит и бейнит или содержала не менее 75% равноосного феррита, мартенсит в количестве, превышающем или равном 5% и меньшем или равном 20%, и бейнит в количестве, меньшем или равном 10%.

Таким образом, получает упрочненную под прессом фосфатируемую деталь в соответствии с изобретением, содержащую слой ZnO.

Для применения в автомобильной промышленности после фосфатирования каждую деталь погружают в катафорезную ванну. Затем можно также предусмотреть последовательное нанесение грунтового слоя краски, базового слоя краски и, возможно, отделочного слоя лака.

Перед нанесением катафорезного слоя деталь предварительно обезжиривают, затем фосфатируют, чтобы обеспечить сцепление катафореза. После фосфатирования упрочненной под прессом детали в соответствии с изобретением получают упрочненную под прессом деталь, содержащую слой ZnO и дополнительно слой кристаллов фосфата на слое ZnO. Укрывистость кристаллов фосфата на поверхности упрочненной детали является высокой. Предпочтительно укрывистость кристаллов фосфата на поверхности детали превышает или равна 80%, предпочтительно превышает или равна 90% и еще предпочтительнее превышает или равна 99%.

Катафорезный слой обеспечивает дополнительную защиту детали от коррозии. Слой грунтовки, как правило, наносимый при помощи пистолета, подготавливает конечный внешний вид детали и защищает ее от воздействия мелкого гравия и от ультрафиолетовых лучей. Базовый слой краски придает детали ее окраску и ее конечный внешний вид. Слой лака придает поверхности детали хорошую механическую прочность, стойкость к агрессивным химическим веществам и хороший внешний вид поверхности.

Как правило, толщина слоя фосфатирования составляет от 1 до 2 мкм. Пленки краски, применяемые для защиты и обеспечения оптимального аспекта поверхности деталей, содержат, например, катафорезный слой толщиной от 8 до 25 мкм, грунтовый слой краски толщиной 35-45 мкм и базовый слой краски толщиной 40-50 мкм.

В случае, когда пленки краски дополнительно содержат слой лака, различные слои краски обычно имеют следующие значения толщины:

- катафорезный слой: от 8 до 25 мкм, предпочтительно менее 20 мкм,

- грунтовый слой краски: менее 45 мкм,

- базовый слой краски: менее 20 мкм, и

- слой лака: менее 55 мкм.

Предпочтительно общая толщина пленок краски меньше 120 мкм и даже меньше 100 мкм.

Далее изобретение будет подкреплено испытаниями, представленными в качестве не ограничительных примеров.

Примеры

Для всех испытаний использовали следующие стали: Usibor®1500 или 22MnB5. На них было нанесено покрытие на основе алюминия, содержащее 9 мас.% кремния, 3% железа и 88% алюминия и имеющее толщину 14 или 25 мкм.

Стальной лист Usibor®1500, используемый в примерах, имеет следующий состав в массовых процентах: C = 0,2252%; Mn = 1,1735%; P = 0,0126%, S = 0,0009%; N = 0,0037%; Si = 0,2534%; Cu = 0,0187%; Ni = 0,0197%; Cr = 0,180%; Sn = 0,004%; Al = 0,0371%; Nb = 0,008%; Ti = 0,0382%; B = 0,0028%; Mo = 0,0017%; As = 0,0023% и V = 0,0284%.

Например, “Usibor® AluSi® 14 мкм” означает, что речь идет о вышеупомянутой стали Usibor®1500, имеющей покрытие на основе алюминия, содержащее 9 мас.% кремния, 3% железа и 88% алюминия и имеющее толщину 14 мкм.

Например, “22MnB5 AlSi 14 мкм” означает, что речь идет о стали 22MnB5 с покрытием на основе алюминия, содержащем 9 мас.% кремния, 3% железа и 88% алюминия и имеющем толщину 14 мкм.

Пример 1: Тест на способность к фосфатированию и Тест на поведение цинка.

Тест на способность к фосфатированию служит для определения распределения кристаллов фосфата на поверхности упрочненной под прессом детали, в частности, путем оценки укрывистости на поверхности детали.

Пример 1а:

Сначала готовят группу из трех образцов, обозначаемых 1, 2 и 3.

Образцы 1 и 2 получили из стального листа 22MnB5 с первым покрытием на основе алюминия и со вторым покрытием из ZnO толщиной 0,2 мкм в соответствии со способом, описанным в ЕР2270257.

Образец 3 получили из стального листа Usibor®AluSi® 25 мкм.

Образец 4 получили из стального листа Usibor®AluSi® 25 мкм, дополнительно содержащего цинковое покрытие, нанесенное посредством цементации и имеющее толщину 0,17 мкм. Нанесение цинка производят путем погружения в ванну, содержащую NaOH с концентрацией 150 г·л-1 и ZnO с концентрацией 15 г·л-1, в течение 5 секунд. Температура ванны равна 60°С.

Для каждого из образцов стальной лист с покрытием разрезали для получения листовой заготовки. Затем листовую заготовку нагрели до температуры 900°С в течение времени от 5 минут до 5 минут 30 секунд. Затем листовую заготовку поместили в пресс, после чего подвергли горячей штамповке для получения детали. Наконец, указанную деталь охладили для получения упрочнения путем мартенситного превращения.

После этого при помощи раствора Gardoclean® 5176 и Gardobond® H 7352 осуществили обезжиривание при температуре 55°С. Затем произвели промывку водой. Поверхность детали активировали затем при помощи раствора Gardolene® V6513 путем погружения при окружающей температуре. Наконец, осуществили фосфатирование путем погружения в течение 3 минут в ванну, содержащую раствор Gardobond® TA при температуре 50°С. Деталь промыли водой, затем просушили горячим воздухом. Поверхность этих фосфатированных образцов исследовали при помощи сканирующего электронного микроскопа. Результаты представлены в нижеследующей таблице:

Отмечается, что высокую укрывистость кристаллов фосфата на поверхности упрочненной детали показывает только образец 4.

Пример 1b:

Получили другую группу образцов, обозначенных 4, 5 и 6.

Образец 4 получили из стального листа Usibor®AluSi® 25 мкм, дополнительно имеющего на одной стороне листа второе цинковое покрытие, нанесенное посредством гальваностегии и имеющее толщину 1 мкм.

Образец 5 получили из стального листа Usibor®AluSi® 25 мкм, дополнительно имеющего на одной стороне листа второе цинковое покрытие, нанесенное посредством гальваностегии и имеющее толщину 2 мкм.

Образец 6 получили из стального листа Usibor®AluSi® 25 мкм, дополнительно имеющего на одной стороне листа второе цинковое покрытие, нанесенное посредством гальваностегии и имеющее толщину 3 мкм.

Для нанесения цинкового покрытия путем гальваностегии сначала произвели обезжиривание листа при помощи раствора Novaclean® 301 при температуре 80°С путем погружения в течение 3 секунд. После обезжиривания произвели промывку водой. Затем осуществили полировку раствором серной кислоты при окружающей температуре путем погружения в течение 4 секунд. После полировки произвели промывку водой. Затем лист погрузили в электролитическую ванну, содержащую серную кислоту (H2SO4) и сульфат цинка (ZnSO4), при температуре 50°С. Плотность тока, прикладываемого к стальному листу, составляет 80 А/дм2. Ванна имеет рН 0,8.

Затем к этим образцам применили способ упрочнения под прессом, описанный в Примере 1а. В этом случае листовую заготовку нагрели до температуры Т1 900°С в течение времени t1 6 минут 30 секунд. Поверхность этих фосфатированных образцов исследовали при помощи сканирующего электронного микроскопа. Результаты представлены в нижеследующей таблице:

Отмечается, что высокую укрывистость кристаллов фосфата на поверхности упрочненной детали показывает только образец 4.

Наблюдали также поведение цинка во время термической обработки при 900°С для каждого из образцов 4-6. Исследовали поведение цинка на стороне, где имеется цинковое покрытие, и на противоположной стороне, не имеющей цинкового покрытия. На фиг. 9 и 10 показаны образцы 4, 5 и 6, расположенные в этом порядке. Результаты представлены в нижеследующей таблице:

Отмечается, что поведение цинка во время термической обработки является хорошим, то есть для образца 4 не произошло ничего необычного. С другой стороны, когда толщина слоя цинка равна 2 или 3 мкм (образцы 5 и 6), происходит диффузия цинка на противоположной стороне. Диффузия цинка оказывает отрицательное влияние в печи, в которой производят термическую обработку аустенизации, и под штамповочным прессом.

Пример 1с:

Получили другую группу образцов, обозначенных 7, 8 и 9.

Образцы получили из стальных листов Usibor®AluSi® 14 мкм, дополнительно имеющих на одной стороне листа второе цинковое покрытие, нанесенное посредством гальваностегии при помощи ванны сульфата цинка. В зависимости от образцов толщина цинкового покрытия колеблется от 0,5 мкм до 1,5 мкм.

Для нанесения цинкового покрытия путем гальваностегии сначала произвели обезжиривание листа при помощи раствора Novaclean® 301 при температуре 80°С путем погружения в течение 3 секунд. После обезжиривания произвели промывку водой. Затем осуществили полировку раствором серной кислоты при окружающей температуре путем погружения в течение 4 секунд. После полировки произвели промывку водой. Затем лист погрузили в электролитическую ванну, содержащую H2SO4 и ZnSO4, при температуре 50°С. Плотность тока, прикладываемого к стальному листу, составляет 15 А/дм2. Ванна имеет рН 3.

Для каждого из образцов стальной лист с покрытием разрезали для получения листовой заготовки. Затем листовую заготовку нагрели до температуры 900°С в течение времени 5 минут 30 секунд. Затем листовую заготовку поместили в пресс, после чего подвергли горячей штамповке для получения детали. Наконец, указанную деталь охладили для получения упрочнения путем мартенситного превращения.

После этого произвели обезжиривание и фосфатирование полученных упрочненных деталей, как в Примере 1а. Поверхность этих фосфатированных образцов исследовали при помощи сканирующего электронного микроскопа. Результаты представлены в нижеследующей таблице:

Отмечается, что все образцы показали высокую укрывистость кристаллов фосфата на поверхности упрочненной детали.

Пример 2: Тест на сцепление катафорезного слоя:

Этот метод служит для определения сцепления катафорезного слоя, нанесенного на упрочненную под прессом деталь.

Катафорезный слой 20 мкм нанесли на образцы 7-9, полученные в Примере 1с. Для этого образцы 7-9 погружают в ванну с водным раствором, содержащим Pigment paste® W9712 и Resin blend® W7911 компании PPG Industries. В течение 180 секунд подают напряжение 180 В с градиентом напряжения от 0 до 180 В в течение первых 30 секунд. После получения катафорезного слоя деталь промывают водой, затем обжигают в печи при температуре 178°С в течение 30 минут. Таким образом, получают окрашенные упрочненные под прессом детали.

Пример 2а: Тест на сцепление в сухой среде или “dry E-coat adhesion”:

На окрашенных деталях при помощи резака производят насечку. Затем на глаз оценивают краску, отслаивающуюся от детали: 0 означает «отлично», то есть что краска не отстает, и 5 означает «плохо», то есть, что краска отстает более чем на 65%. Результаты представлены в нижеследующей таблице:

Отмечается, что прилипание краски является отличным, когда упрочненную деталь готовят из стального листа с цинковым покрытием толщиной 0,5 или 1,0 мкм. С другой стороны, если упрочненная деталь получена из стального листа, на котором толщина слоя цинка равна 1,5 мкм, прилипание краски является очень плохим.

Пример 2b: Тест на сцепление во влажной среде или “wet E-coat adhesion”:

Сначала окрашенные детали погружают в закрытую камеру, содержащую деминерализованную воду, в течение 10 дней при температуре 50°С. Затем производят насечку, описанную в примере 2а. Получают следующие результаты.

Отмечается, что прилипание краски является очень хорошим, когда упрочненную деталь готовят из стального листа с цинковым покрытием толщиной 0,5 или 1,0 мкм. С другой стороны, если упрочненная деталь получена из стального листа, на котором толщина слоя цинка равна 1,5 мкм, прилипание катафорезного слоя является плохим.

Пример 3: Тест на коррозию:

Этот метод служит для определения коррозионной стойкости окрашенной детали, в частности, в присутствии красной ржавчины.

Образцы 16-18 были получены при помощи способа, описанного в Примере 2. В этом примере нанесенный катафорезный слой имеет толщину 8 мкм. Для этого общее время нанесения катафореза было сокращено до 30 секунд.

Этот тест состоит в том, чтобы окрашенные детали подвергнуть 6 циклам коррозии согласно новой норме VDA 231-102. Цикл состоит в помещении образцов в закрытую камеру, в которой на образцы распыляют раствор хлорида натрия 1 мас.% с расходом 3мл/час, меняя температуру от 50 до -15°С и влажность от 50 до 100%. Этот цикл представлен на фиг. 5.

На глаз оценивают присутствие красной ржавчины: 3 означает «отлично», то есть красной ржавчины нет или почти нет, и 0 означает «очень плохо», то есть присутствует много красной ржавчины.

Отмечается, что стойкость к красной ржавчине является очень хорошей, когда упрочненную деталь готовят из стального листа с цинковым покрытием толщиной 0,5 или 1,0 мкм. С другой стороны, если окрашенная деталь получена из стального листа, на котором толщина слоя цинка равна 1,5 мкм, стойкость к красной ржавчине является плохой.

Таким образом, упрочненные детали в соответствии с изобретением обеспечивают хорошее прилипание краски и хорошую стойкость к красной ржавчине.

Пример 4: Тест на склеивание:

Этот метод служит для определения силы, необходимой для приложения, чтобы разъединить две стали, склеенные в виде сэндвича. Эти стали были получены из стальных листов Usibor®AluSi®, имеющих или не имеющих цинковое покрытие в соответствии с изобретением.

Для этого образцы 19 и 20 были получены из стального листа Usibor®AluSi® 14 мкм, дополнительно имеющего второе цинковое покрытие, нанесенное путем гальваностегии и имеющее толщину 0,6 мкм.

Образцы 21 и 22 были получены из стального листа Usibor®AluSi® 25 мкм, дополнительно имеющего второе цинковое покрытие, нанесенное путем гальваностегии и имеющее толщину 0,6 мкм.

Образцы 23 и 24 получены из стального листа Usibor®AluSi® 25 мкм.

Для нанесения цинкового покрытия путем гальваностегии сначала произвели обезжиривание листа при помощи раствора Garboclean® S5170-S5093 при температуре 80°С путем орошения. Затем произвели второе обезжиривание тем же раствором при температуре 40°С путем погружения. После обезжиривания произвели промывку водой. Затем осуществили полировку раствором серной кислоты. После полировки произвели промывку водой. Затем лист погрузили в электролитическую ванну, содержащую H2SO4 и ZnSO4.

После этого в каждом случае стальной лист Usibor®AluSi® с цинковым покрытием или без цинкового покрытия разрезали для получения листовой заготовки. Затем листовую заготовку нагрели до температуры 900°С в течение времени 5 или 10 минут. Затем листовую заготовку поместили в пресс, после чего подвергли горячей штамповке для получения детали. Наконец, указанную деталь охладили для получения упрочнения путем мартенситного превращения.

Для каждого из образцов два эквивалентных стальных листа склеили при помощи монтажного клея под названием Betamate 1480V203G компании DOW. После этого образцы нагрели в течение 30 минут до температуры 180°С для затвердевания монтажного клея. После охлаждения с двух сторон каждого из листов приложили механическое напряжение для разъединения двух стальных листов. Измерили среднее напряжение сдвига при разрыве в мегапаскалях. Результаты представлены в нижеследующей таблице:

Отмечается, что для каждого образца получили высокое напряжение сдвига при разрыве. Так, для образцов 19-22 это значит, что границы раздела, связанные с покрытием Zn, то есть граница между покрытием на основе алюминия и слоем ZnO, полученным во время термической обработки, и граница между этим же слоем ZnO и монтажным клеем, не являются хрупкими.

Пример 5: Тест на содержание диффузионного водорода:

Этот метод служит для определения количества водорода, абсорбированного во время термической обработки аустенизации.

Образец 25 получили из стального листа Usibor®AluSi® 25 мкм, дополнительно имеющего на одной стороне листа второе цинковое покрытие, нанесенное посредством гальваностегии и имеющее толщину 0,6 мкм.

Образец 26 получили из стального листа Usibor®AluSi® 25 мкм.

Для нанесения цинка посредством гальваностегии был воспроизведен способ, описанный в примере 4.

После этого для каждого образца стальной лист Usibor®AluSi® с цинковым покрытием или без цинкового покрытия разрезали для получения листовой заготовки. Затем листовую заготовку нагрели до температуры 900°С в течение времени 6 минут и 30 секунд. Затем листовую заготовку поместили в пресс, после чего подвергли горячей штамповке для получения детали. Наконец, указанную деталь охладили для получения упрочнения путем мартенситного превращения.

Наконец, произвели измерение количества водорода, абсорбированного образцами во время термической обработки, путем термической десорбции при помощи анализатора TDA или Thermal Desorption Analyser. Для этого каждый образец, помещенный в кварцевую камеру, медленно нагревали в печи с инфракрасным излучением под потоком азота. Выделяющаяся смесь водород/азот улавливается детектором утечки, и концентрацию водорода измеряют при помощи масс-спектрометра. Результаты приведены в нижеследующей таблице:

Отмечается, что высвобождаемое количество водорода аналогично как для стального листа без покрытия, так и для стального листа с цинковым покрытием в соответствии с изобретением.

Пример 6: Тест на сварку:

Пример 6а: Область сварки

Этот метод служит для определения области сварочного тока, применяемой для образца, то есть диапазона интенсивности, в которой можно производить точечную сварку, избегая выброса металла из металлического покрытия. Как правило, область сварки должна превышать 1 кА в рамках технических требований в автомобильной промышленности.

Образец 27 получили из стального листа Usibor®AluSi® 14 мкм, дополнительно имеющего второе цинковое покрытие, нанесенное посредством гальваностегии и имеющее толщину 0,6 мкм.

Для нанесения покрытия посредством гальваностегии воспроизвели способ, описанный в примере 4.

После этого образец разрезали для получения листовой заготовки. Листовую заготовку нагрели до температуры 900°С в течение времени 5 минут и 30 секунд. Затем листовую заготовку поместили в пресс, после чего подвергли горячей штамповке для получения детали. Наконец, указанную деталь охладили для получения упрочнения путем мартенситного превращения.

Образец 28 был получен с применением способа, описанного в Примере 5.

В рамках этого теста для каждого из образцов два эквивалентных стальных листа соединили путем точечной сварки. Для этого с двух сторон каждого листа с покрытием в соответствии с изобретением поместили электроды. Между электродами приложили силу сжатия 450 даН. Поданный на электроды переменный ток частотой 50 Гц проходит через образец, обеспечивая сварку двух стальных листов. Кроме того, в начале теста фиксируют силу тока 3 кА и постепенно увеличивают ее до определения максимальной силы тока (Imax), начиная от которой начинается выброс расплавленного металла. Затем силу тока постепенно уменьшают, чтобы определить минимальную силу тока (Imin), начиная от которой диаметр сварной точки становится меньше допустимого порогового значения. Область сварки ограничена пределами Imax и Imin. Результаты представлены в нижеследующей таблице.

Отмечается, что область сварки каждого образца превышает 1 кА.

Пример 6b: Механические свойства

Этот метод служит для определения механических свойств сварной точки. Для этого к сварной точке прикладывают механическое напряжение, пока не произойдет разрыв.

Образцы 29 и 31 являются соответственно образцами 27 и 28 из Примера 6а.

Образцы 30 и 32 получены соответственно из стальных листов Usibor®AluSi® 14мкм и Usibor®AluSi® 25 мкм.

В рамках этого теста образцы состоят из двух эквивалентных стальных листов, сваренных в виде креста. Силу прикладывали таким образом, чтобы разорвать сварную точку. Эта сила, называемая Cross Tensile Strength (CTS), выражена в даН. Она зависит от диаметра сварной точки и от толщины металла, то есть от толщины стали и металлического покрытия. Она позволяет вычислить коэффициент α, который является отношением значения CTS к произведению диаметра сварной точки на толщину подложки. Этот коэффициент выражен в даН/мм2. Результаты представлены в нижеследующей таблице.

Отмечается, что коэффициенты α для образцов 29 и 30 и для образцов 31 и 32 являются аналогичными.

Пример 6с: Срок службы электродов

Этот метод служит для определения срока службы электродов, то есть числа сварных точек, которое можно получить при помощи пары электродов до их разрушения, пока качество сварных точек будет оставаться приемлемым.

Образцы 33 и 34 являются соответственно образцами 27 и 28 из Примера 6а.

В рамках этого теста достаточно получить сварные точки при помощи одной пары электродов и измерить их диаметры через каждые 100 точек. Действительно, чем больше используют пару электродов для сварки, тем меньше будет становиться диаметр сварных точек. Следовательно, существует критический диаметр сварных точек в рамках технических требований в автомобильной промышленности. Как правило, он выражен как 4x√t, где t является толщиной металла, то есть толщиной листа в мм. При значении, меньшем этого диаметра, считается, что электрод израсходован.

Таким образом, диаметр сварных точек измеряют в зависимости от числа полученных точек. При толщине металла образцов 33 и 34, равной 1,5 мм, критический диаметр сварной точки равен 4,89 мм. Испытания были прекращены после 1000 сварных точек. Результаты представлены в нижеследующей таблице.

Отмечается, что диаметр сварных точек гораздо больше предельного значения 4,89 мм для всех полученных точек. Кроме того, отмечается, что диаметр точек уменьшается очень незначительно от 200 до 1000 точек.

Реферат

Изобретение относится к получению стальных деталей, упрочненных под прессом и изготавливаемых из листов, содержащих покрытие на основе алюминия и цинковое покрытие, и обладающих хорошими характеристиками в отношении фосфатирования и, следовательно, хорошим сцеплением с краской. Стальной лист для упрочнения под прессом имеет покрытие на основе алюминия и содержит второе покрытие из цинка, толщина которого меньше или равна 1,1 мкм. Способ получения упрочненной под прессом детали, имеющей пригодное для фосфатирования покрытие, содержит последовательные этапы, на которых упомянутый стальной лист разрезание для получения заготовки, которую затем нагревают до температуры Т1 от 840 до 950°С для получения полностью аустенитной структуры в стали, помещают в пресс и подвергают горячей штамповке, а полученную упрочненную под прессом деталь охлаждают с получением мартенситной или мартенситно-бейнитной структуры в стали, содержащей не менее 75% равноосного феррита, мартенсит в количестве, превышающем или равном 5% и меньшем или равном 20%, и бейнит в количестве, меньшем или равном 10%. 5 н. и 17 з.п. ф-лы, 5 ил., 12 табл.

Формула

Комментарии