Способ изготовления упаковочной алюминированной стали и применение листа алюминированной стали - RU2621941C2

Код документа: RU2621941C2

Чертежи

Описание

Область техники

Изобретение относится к способу изготовления упаковочной алюминированной стали с использованием холоднокатаного листа из нелегированной или низколегированной стали.

Уровень техники

Стальные листы, покрытые алюминием (алюминированные стальные листы), давно известны и изготавливаются, в частности, путем нанесения жидкого алюминия методом погружения в расплав (так называемое горячее алюминирование) или, в других вариантах, посредством прокатывания алюминиевой пленки или нанесения исходного материала, содержащего алюминий (прекурсора), такого, например, как алкилалюминий. В известных способах алюминирования стальных листов с погружением в расплав исходный лист, как правило, нагревают в печи (например отжигового типа), а затем погружают в ванну с расплавленным алюминием, нагретую до температуры примерно 620°С. Применение алюминия в качестве материала, покрывающего стальные листы и полосы, позволяет, например, обойтись без олова, широкое применение которого в качестве противокоррозионного покрывного материала ограничено повышенной стоимостью.

Способ нанесения алюминиевого покрытия на стальной лист путем погружения в расплав известен, в частности, из US 3820368. Согласно данному документу стальной лист с твердостью по Роквеллу 45-75 (что соответствует пределу прочности на разрыв, примерно равной 278-450 мПа) погружают в ванну, предназначенную для нанесения покрытий из расплавленного сплава, причем в ванне, кроме алюминия, содержится более 3% кремния. Покрытие, полученное погружением стальной подложки в расплав, состоит из слоя сплава толщиной около 5 мкм и слоя алюминия, толщиной менее 5 мкм, тогда как. суммарная толщина нанесенного слоя составляет 8-25 мкм. Полученный таким способом алюминированный стальной лист может быть использован в процессе вытяжки с утонением стенки, используемом при изготовлении корпуса двухкомпонентной банки для безалкогольного напитка.

К характеристикам металлических материалов, используемых в производстве упаковок, предъявляются повышенные требования, в первую очередь связанные со способностью этих материалов к формообразованию и с их прочностью. Для многих областей применения используемые в способе по US 3820368 стальные листы с твердостью по Роквеллу 45-75 не удовлетворяют требованиям по прочности упаковочных модификаций стали и по их относительному удлинению при разрыве.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание пригодной упаковочной стали, не содержащей олова, которая в отношении своей стойкости к коррозии, прочности и способности к формообразованию сопоставима с листами олова, известными из уровня техники как материал для производства упаковки. Чтобы быть пригодной, в частности, при производстве двухкомпонентных банок для пищевых продуктов и безалкогольных напитков, создаваемая упаковочная сталь должна сочетать высокую стойкость к коррозии и большую прочность с хорошими свойствами, связанными со способностью к формообразованию и проявляемыми, конкретно, в процессе вытяжки с утонением стенки. Кроме того, необходимо, чтобы поверхность упаковочной стали была настолько однородной, насколько это возможно, и имела привлекательный вид. При использовании процесса вытяжки с утонением стенки по отношению к упаковочной стали, например, в производстве банок, должны быть гарантированы минимальные из всех возможных износ материала и повреждение его поверхности. Во время формования в процессах вытяжки с утонением стенки упаковочная сталь должна иметь также хорошие характеристики, связанные со скольжением, и гарантировать хорошую адгезию по отношению к органическим покрытиям, таким как покрытия полипропиленом (ПП) или полиэтилентерефталатом (ПЭТ), или к органическим лакам.

Поставленные задачи решаются посредством способа, признаки которого включены в п. 1 прилагаемой формулы. Примеры предпочтительных вариантов осуществления способа охарактеризованы в зависимых пунктах.

В способе согласно изобретению холоднокатаный лист из нелегированной или низколегированной, в частности из низкоуглеродистой стали с предпочтительным содержанием углерода 0,01-0,1 масс. %, сначала, на первом этапе, подвергают рекристаллизационному отжигу, в процессе которого лист посредством электромагнитной индукции нагревают со скоростью, превышающей 75 К/с, при температурах, лежащих в температурном интервале рекристаллизации стали, а предпочтительно превышающих температуру аустенитного преобразования (температуру Acl), находясь, конкретно, в температурном интервале 700-850°С.После этого на втором этапе все еще горячий стальной лист погружают в ванну с расплавленным алюминием, чтобы в ходе процесса погружения в расплав нанести на лист слой алюминия. При этом температура стального листа, погруженного в ванну с алюминием, составляет по меньшей мере 700°С. Затем, на третьем этапе стальной лист извлекают из ванны с алюминием и охлаждают со скоростью по меньшей мере 100 К/с. Для этого стальной лист, например, переносят в охлаждающую ванну.

В результате термической обработки стального листа (конкретно, под воздействием рекристаллизационного отжига посредством электромагнитной индукции при очень высокой скорости нагрева, превышающей 75 К/с, а в предпочтительном варианте при температурах выше температуры Acl) и последующего охлаждения его алюминированной модификации с высокой скоростью, составляющей по меньшей мере 100 К/с, в данном листе формируется многофазная структура, содержащая феррит и по меньшей мере один структурный компонент из группы, в которую входят мартенсит, бейнит и/или остаточный аустенит. Желательно, чтобы в многофазной структуре перечисленные структурные компоненты, т.е. феррит, мартенсит, бейнит и/или остаточный аустенит, составляли более 80%, а еще лучше - по меньшей мере 95%. Такой стальной лист с многофазной структурой отличается высоким пределом прочности на разрыв, равным по меньшей мере 500 мПа, а в предпочтительном варианте более 650 мПа, а также высоким относительным удлинением при разрыве, составляющим более 5%, а в предпочтительном варианте более 10%. Вследствие высокого удлинения при разрыве и высокого уровня прочности, проявляемых, в частности, в процессе вытяжки с утонением стенки или в других подходящих технологиях формообразования, алюминированный стальной лист весьма пригоден для производства упаковок.

При погружении стального листа в расплав в граничной зоне между поверхностью листа и слоем алюминия, наносимым в ходе данного процесса, формируется промежуточный слой, состоящий из сплава и образованный трехкомпонентной системой железо-алюминий-кремний. Данный слой обеспечивает для слоя алюминия высокий уровень адгезии к стальному листу. Для улучшения этой адгезии в ванну с расплавленным алюминием добавляют соответствующее количество кремния, составляющее, в частности, примерно 10 масс. %. Однако предпочтительно для погружения стального листа в расплав применять ванну только с алюминием, в которой содержание алюминия составляет по меньшей мере 98 масс. %, желательно более 99 масс. %, а лучше всего - примерно 99,5 масс. %. В таком варианте силикатное покрытие наносят на поверхность стального листа до рекристаллизационного отжига, чтобы обеспечить хороший уровень адгезии и ограничить на поверхности стального листа толщину слоя, который состоит из сплава и входит в структуру слоя алюминия, наносимого затем в ходе процесса погружения в расплав. Соответственно, нанесение силикатного покрытия на поверхность стального листа происходит на этапе очистки, который проводят до рекристаллизационного отжига данного листа. Для этого стальной лист помещают в очищающую ванну, в которую добавляют силикат.

В предлагаемом способе толщину слоя алюминия, нанесенного на стальной лист в ходе процесса погружения в расплав, регулируют с помощью очищающего газового инжектора, посредством которого после извлечения из ванны с алюминием стального листа с его поверхности удаляют избыточный, а также расплавленный алюминий, например, сдувая его потоком газа. После удаления избытка материала покрытия алюминированный стальной лист помещают для охлаждения в ванну с холодной охлаждающей жидкостью. Охлаждающую ванну целесообразно выполнить в виде бака, заполненного водой. Так могут быть обеспечены скорости охлаждения, превышающие 400 К/с. Предусмотрена также возможность охлаждения газовой струей со скоростями охлаждения, доходящими до 300 К/с. В результате этих процедур толщина слоя алюминия, нанесенного на стальной лист в ходе процесса погружения в расплав, может быть отрегулирована в интервале толщин слоя, составляющем 1-15 мкм, предпочтительно 1-10 мкм.

Чтобы избежать окисления поверхности стального листа или нанесенного алюминиевого покрытия, введение нагретого стального листа в ванну с алюминием и извлечение из нее данного листа проводят в инертной восстановительной среде, например в защитном газе. Для этого ванну с алюминием надлежащим образом размещают в инертной камере, заполненной защитной газовой средой, а стальной лист после проведения рекристаллизационного отжига переносят из отжиговой печи, желательно, непрерывного действия (D-печь), которая также заполнена инертной атмосферой, прямо в инертную камеру и там помещают в ванну с расплавленным алюминием. Кроме того, после извлечения стального листа из ванны с алюминием данный лист до переноса в охлаждающий бак оставляют в инертной среде, чтобы избежать образования оксидов на поверхности нанесенного алюминиевого покрытия.

После охлаждения алюминированного стального листа его подвергают надлежащей финишной обработке (чистовой прокатке) или вторичной прокатке, причем в процессе финишной обработки предпочтительная степень воздействия (уменьшения толщины) может составлять 0,5-2%, а в случае вторичной прокатки этот показатель превышает 2% и может доходить до 50%. В данном контексте термин "финишная обработка" (или "финишная обработка-прокатка") означает, что поверхность стального листа, покрытую алюминием, обрабатывают давлением посредством цилиндров или валков, прижимаемых к поверхности алюминиевого покрытия, причем в процессе финишной обработки (чистовой прокатки) происходит только несущественное уменьшение толщины стального листа, составляющее максимум 2%. С другой стороны, под вторичной прокаткой подразумевается процесс, в ходе которого поверхность стального листа, покрытую алюминием, обрабатывают давлением посредством цилиндров или валков (в дополнение к холодной прокатке, уже проведенной перед нанесением покрытия), причем в данном случае происходит существенное уменьшение толщины стального листа, по меньшей мере превышающее 2%, а в возможном варианте доходящее до 50%. После нанесения алюминиевого покрытия на стальной лист и проведения этапа охлаждения можно провести или только финишную обработку (финишную обработку-прокатку), или только вторичную прокатку, или (тоже в прокатном блоке) сначала провести вторичную прокатку со степенью воздействия в интервале 3-50%, а затем финишную обработку, используя более гладкий чистовой валок. Под воздействием финишной обработки или вторичной прокатки стального листа с поверхностью, покрытой алюминием, алюминиевые структуры на поверхности покрытия выравниваются, а искажающие их оксиды алюминия удаляются. Кроме того, в результате финишной обработки или вторичной прокатки поверхность алюминиевого покрытия становится глянцевой, что очень важно, причем в особенности в случае применения листов, изготовленных согласно изобретению, при производстве упаковок для пищевых продуктов, где желателен повышенный блеск поверхности упаковочного материала. Вследствие того что алюминиевое покрытие блестит, поверхность алюминированного стального листа выглядит привлекательней, чем более темная поверхность листов из олова. Кроме того, под воздействием финишной обработки или вторичной прокатки поверхность алюминиевого покрытия приобретает тонкоструктурированный характер с однородными параметрами, чем обеспечивается хорошая смачиваемость смазочными материалами и лаками.

В процессе финишной обработки или вторичной прокатки устраняются шероховатость алюминия или нарушающие однородность оксиды алюминия, которые могут отрицательно проявить себя во время нанесения покрытия или лака, что может привести к появлению подтеков наносимого материала, в частности, на поверхности алюминиевого покрытия. Поэтому алюминированные стальные листы, полученные согласно изобретению, весьма эффективны для последующего лакирования, в особенности органическими лаками, или для последующего нанесения органического покрытия, например из ПП или ПЭТ. Было показано также, что посредством финишной обработки или вторичной прокатки алюминированного стального листа поверхность алюминиевого покрытия выравнивается и уплотняется за счет уменьшения тенденции к образованию на ней нежелательных оксидов.

В предпочтительном примере способа согласно изобретению алюминированный стальной лист после охлаждения проходит этап чистовой прокатки, на котором поверхность листа обрабатывают, используя чистовые валки. Было показано, что при наличии такого этапа предел прочности алюминированного стального листа может быть значительно увеличен, в частности, до значений 600-1000 мПа. В связи с этим предусмотрена также возможность сначала обработать данный лист на этапе вторичной прокатки, на котором, соответственно, происходит уменьшение его толщины на 4-45%, а после такого этапа провести финишную обработку, используя чистовые валки.

Оказалось, что способ согласно изобретению экономит ресурсы, поскольку стальной лист, подвергнутый рекристаллизационному отжигу, сразу же после этого в предпочтительном варианте переносят в расположенную в инертной камере ванну с расплавленным алюминием, не прибегая к очистке поверхности стального листа с помощью промывки и протравливания, которые требуются перед нанесением покрытия на стальной лист посредством погружения в ванну с расплавленным алюминием. В известных способах нанесения металлического покрытия на стальные листы, например в процессах электролитического покрывания их оловом, вторичную прокатку, чтобы улучшить формообразующие свойства, часто проводят сразу же после рекристаллизационного отжига. Поверхность стального листа загрязнена, и чтобы удалить загрязнение, до того момента, когда можно будет покрыть стальной лист металлическим покрытием посредством соответствующего процесса (например гальванически или погружая лист в расплав), проводят финишную обработку и травление. В способе согласно изобретению этот этап очистки, предусмотренный перед нанесением алюминиевого покрытия, может быть исключен, поскольку любые востребованные процедуры финишной обработки или вторичной прокатки проводят только после нанесения алюминиевого покрытия.

Реализация способа согласно изобретению обеспечивает также преимущества в энергетических аспектах, т.к. дополнительный нагрев стального листа, подвергнутого рекристаллизационному отжигу, можно выполнить на следующем этапе нанесения покрытия, во время погружения данного листа в ванну с расплавленным алюминием. После проведения такого отжига еще горячий стальной лист помещают в ванну с нагретым алюминием, а поскольку температуры листа при этом составляют по меньшей мере 700°С, в нем может поддерживаться температура по меньшей мере выше точки плавления алюминия (660°С), например, составляющая примерно 750°С.

Краткое описание чертежа

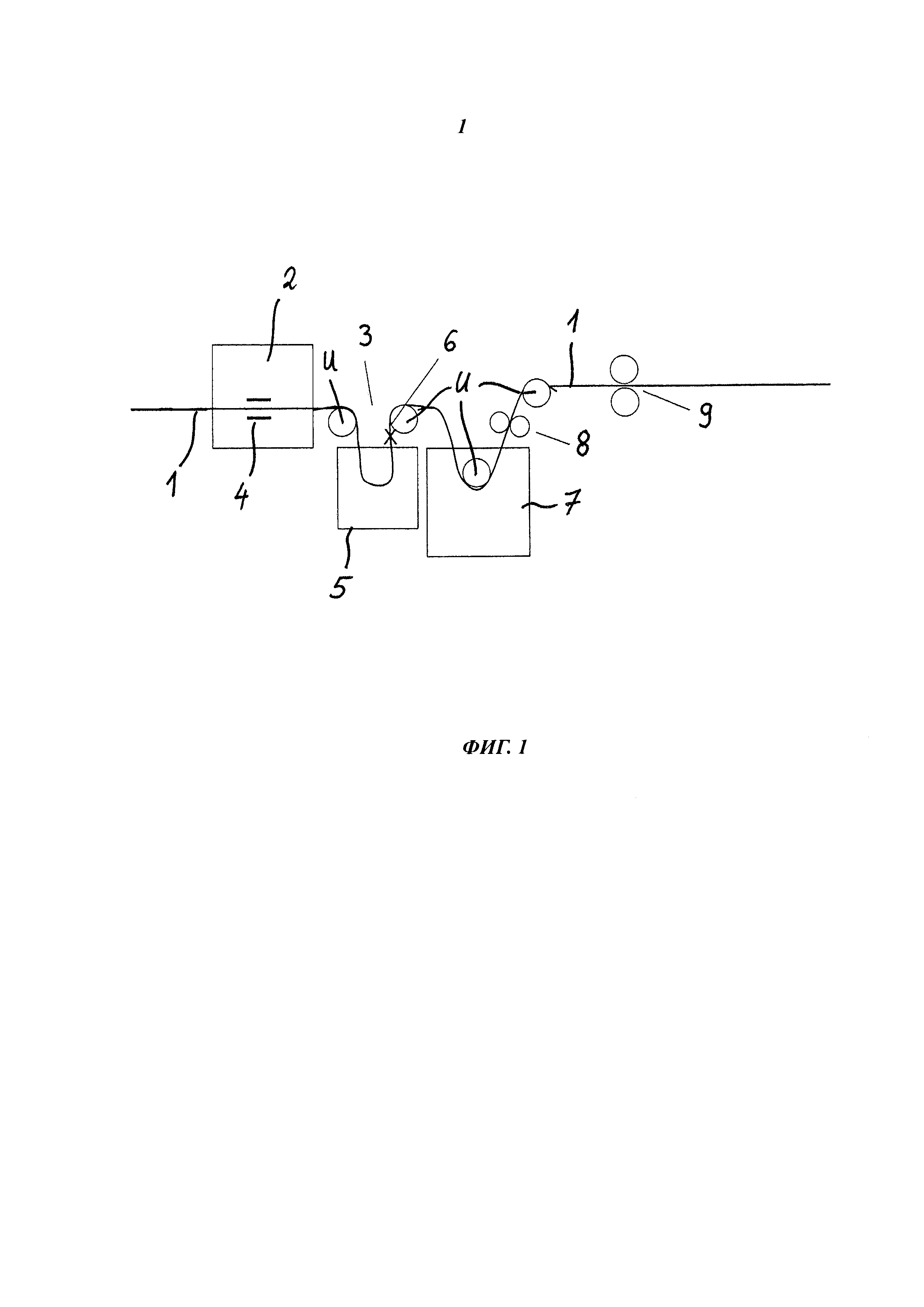

Эти и другие преимущества способа по изобретению, а также стального листа, изготовленного способом согласно изобретению, станут ясны из вариантов реализации данного способа, описанных далее более подробно со ссылкой на прилагаемый чертеж, на котором схематично представлено устройство для осуществления предлагаемого способа.

Осуществление изобретения

Подходящим исходным материалом для способа согласно изобретению является горячекатаный лист из нелегированной или низколегированной стали с низким содержанием углерода (предпочтительно менее 0,1 масс. %, в частности в интервале 20-900 м.д.). Легирующие компоненты стали должны соответствовать международному стандарту ASTM А 623-11 (Standard Specification for Tin Mill Products), что обеспечивает применимость листов, изготовленных согласно изобретению, для производства пищевых упаковок.

В принципе, в рамках способа согласно изобретению могут быть использованы все типы стали, состав которых пригоден для производства тонких или очень тонких листов. С учетом стоимости особенно пригодными оказались нелегированные или низколегированные стали, которые, кроме небольшой углеродной фракции, содержат в низких концентрациях также и другие легирующие компоненты. Посредством термической обработки согласно изобретению из таких типов стали могут быть получены также стальные листы с многофазной структурой, характеризующиеся высоким удлинением при разрыве и большой прочностью.

Сталь, используемая для изготовления стальных листов согласно изобретению, содержит марганец в количестве менее 0,5 масс. %, предпочтительно менее 0,4 масс. %, кремний в количестве менее 0,04 масс. %, алюминий в количестве менее 0,1 масс. % и хром в количестве менее 0,1 масс. %. Для повышения прочности могут присутствовать легирующие добавки бора и/или ниобия, и/или титана, причем концентрация бора лежит в интервале 0,001-0,005 масс. %, а добавки ниобия или титана - в интервале 0,005-0,05 масс. %. Однако в предпочтительном варианте доля добавки Nb по массе составляет менее 0,03%.

Для изготовления вариантов стальных листов согласно изобретению, пригодных для применения в качестве упаковочного материала, можно, например, использовать стальные полосы, полученные посредством непрерывного литья и горячей прокатки и смотанные в рулон. Данные полосы изготавливают из низкоуглеродных сталей, в которых содержание легирующих добавок ограничено следующими верхними пределами (в масс. %):

- С: максимум 0,1%,

- N: максимум 0,02%,

- Mn: максимум 0,5%, предпочтительно менее 0,4%,

- Si: максимум 0,04%, предпочтительно менее 0,02%,

- Al: максимум 0,1%, предпочтительно менее 0,05%,

- Cr: максимум 0,1%, предпочтительно менее 0,05%,

- Р: максимум 0,03%,

- Cu: максимум 0,1%,

- Ni: максимум 0,1%,

- Sn: максимум 0,04%,

- Мо: максимум 0,04%,

- V: максимум 0,04%,

- Ti: максимум 0,05%, предпочтительно менее 0,02%,

- Nb: максимум 0,05%, предпочтительно менее 0,02%,

- В: максимум 0,005%,

- другие легирующие добавки и примеси: максимум 0,05%.

Остальную часть стали составляет железо.

Было показано, что если сначала посредством электромагнитной индукции холоднокатаный стальной лист с содержанием углерода менее 0,1 масс. % подвергнуть рекристаллизационному (или аустенитизирующему) нагреву со скоростью нагрева, превышающей 75 К/с, а затем охладить при высокой скорости охлаждения (100 К/с, а более предпочтительно - выше 400 К/с), можно отказаться от добавления легирующих компонентов, обычно содержащихся в двухфазных сталях, в частности от добавления марганца, кремния и алюминия (в известных двухфазных сталях в типичном варианте марганец и кремний составляют соответственно 0,8-2,0% и 0,1-0,5% по массе, а доля алюминия не превышает 0,2%).

Для реализации способа согласно изобретению горячекатаную стальную полосу 1, выполняющую функцию бесконечной ленты транспортирующего средства (на чертеже не изображено), безостановочно транспортируют через устройство, схематично показанное на чертеже, со скоростью предпочтительно более 200 м/мин, но не превышающей 750 м/мин. Сначала на этапе предварительной обработки данную ленту очищают посредством протравливания, промывки и высушивания, а затем прокатывают в не изображенном на чертеже блоке холодной прокатки. На этапе холодной прокатки толщина стального листа уменьшается до значений менее 1,0 мм (тонкий лист) или до значений в интервале 0,05-0,5 мм (очень тонкий лист).

По окончании холодной прокатки стальной лист все еще на этапе предварительной обработки проводят через очищающую ванну. Предпочтительно добавить в нее кремний, чтобы на данном этапе на поверхности стальной полосы образовалось силикатное покрытие. Пригодный состав очищающей ванны содержит, например, гидроксид натрия в концентрации примерно 20 г/л, кремний в концентрации 3-10 г/л, а также смачивающий агент. В предпочтительном варианте нанесенное таким образом силикатное покрытие содержит наружный кремниевый слой (фракция Si) с удельной массой 3-10 мг/м2. Такой слой можно сформировать также и в ходе отдельного этапа; однако, по причинам, связанным с эффективностью, формирование силиката с наружным слоем целесообразно провести на этапе предварительной обработки, совместив эту процедуру с очисткой стального листа.

Как схематично показано на фиг. 1, после холодной прокатки и очистки очищенную стальную полосу 1 с заданной скоростью транспортируют через печь 2, конкретно, через печь непрерывного отжига с индукционным нагревом, в которой установлено нагревательное средство 4, например индукционный нагреватель с катушками индуктивности. В средстве 4 стальную полосу нагревают индуктивным методом (предпочтительно в защитной атмосфере из инертного газа) со скоростью нагрева более 75 К/с до температур, лежащих в температурном интервале рекристаллизации используемой стали, в частности в интервале 700-850°С, предпочтительно до примерно 750°С, чтобы произошел рекристаллизационный отжиг холоднокатаной стальной полосы 1. В совокупности с последующим проведением охлаждения стального листа можно посредством рекристаллизационного отжига сформировать в стали многофазную структуру, что обеспечит высокую прочность и значительное удлинение при разрыве.

За печью 2 по ходу процесса расположена инертная камера 3, заполненная инертным восстановительным газом, например защитным газом, таким как азот, аргон или HNx. В камере 3 установлена ванна 5, которая заполнена расплавленным алюминием с температурой по меньшей мере выше точки плавления алюминия (660°С), предпочтительно превышающей 700°С. Поддерживание предпочтительных температур ванны с алюминием на уровне выше 700°С, а в особо предпочтительном варианте на уровне примерно 750°С, способствует требуемому формированию многофазной микроструктуры в стальном листе. В одном из вариантов изобретения ванна с алюминием представляет собой ванну фактически только с расплавленным алюминием, в которой содержание алюминия равно по меньшей мере 98%, а предпочтительно превышает 99%. В предпочтительном примере содержание алюминия в ванне составляет примерно 99,5%.

В альтернативном примере осуществления расплавленный алюминий в ванне может представлять собой легированный алюминий, который, в добавление к своему основному алюминиевому ингредиенту, может содержать также фракцию кремния в количестве 5-13%, предпочтительно 9-11%, причем возможны и другие ингредиенты. В модификации предпочтительного варианта в ванне с алюминием содержится 10% кремния, 3% железа, а остальную часть составляет алюминий. В данном случае возможны и другие легирующие компоненты, такие как магний, массовая доля которого составляет 0,2-6%.

За баком, заполненным расплавленным алюминием, по ходу процесса установлен газовый инжектор 6, посредством которого, конкретно, посредством его газового потока весь расплавленный и избыточный алюминий счищается и сдувается с поверхности стальной полосы 1. Используя инжектор 6, можно регулировать толщину алюминиевого покрытия, доводя этот параметр до желаемых значений, лежащих в интервале 1-15 мкм. Это происходит за счет продувки, с регулировкой давления, инертного газа, такого как азот, на обеих сторонах стального листа 1, покрытого алюминием, по всей ширине полосы, в результате чего избыточный алюминий удаляется. Система управления с замкнутым контуром обеспечивает однородность наружного слоя алюминия по всей ширине и по всей длине полосы. Кроме того, предусмотрена возможность регулировки, обеспечивающей на двух сторонах стального листа наличие разных наружных слоев алюминия, отличающихся друг от друга.

Из печи 2 стальную полосу 1 сначала направляют в инертную камеру 3, откуда, с изменением направления с помощью отклоняющего ролика U, переносят в бак 5 с алюминием и, далее, извлекают из алюминия. После изменения направления стальной полосы 1 вокруг другого отклоняющего ролика U лист, покрытый алюминием, переносят в охлаждающий бак 7, заполненный охлаждающей текучей средой, в частности охлаждающей жидкостью, такой как вода. В результате стальная полоса 1 охлаждается до комнатной температуры с высокими скоростями охлаждения, превышающими 400 К/с. Охлаждение стальной полосы может быть выполнено также посредством потока газа.

За охлаждающим баком 7 по ходу процесса охлажденную стальную полосу 1 пропускают через пару прижимных валков 8, отжимающих адсорбированную охлаждающую жидкость с поверхности покрытой алюминием полосы 1. Затем, если это необходимо, можно провести сушку. После следующего изменения направления с помощью отклоняющего ролика U алюминированную и охлажденную стальную полосу 1 переносят в финишный или прокатный блок 9, где производят ее финишную обработку или прокатку, воздействуя на ее поверхность, покрытую алюминием. В процессе финишной обработки предпочтительная степень воздействия может составлять 0,5-2%, а при использовании прокатного блока этот показатель превышает 2% и может доходить до 50%. По отношению к устройствам, участвующим в нанесении алюминиевого покрытия, данные блоки необязательно располагать последовательно, т.е. прокатный или финишный блок можно также выполнить отдельно от блока, в котором происходит нанесение иммерсионного покрытия на стальной лист.

Посредством финишной обработки или прокатки удаляют оксиды алюминия, образовавшиеся на алюминиевом покрытии. Чтобы после финишной обработки или вторичной прокатки предотвратить новое окисление алюминиевого покрытия, предусмотрена возможность надлежащим образом провести для стальной полосы пассивирование поверхности, покрытой алюминием. Во время формирования банки, например, посредством процессов вытяжки с утонением стенки отсутствие оксидов на поверхности алюминированной стальной полосы в известной степени обеспечивает хорошие характеристики, связанные со скольжением, а это позволяет удерживать применение смазочных материалов на низком уровне.

Однако по сравнению с оловянными листами, имеющими поверхность из олова, у алюминированной стальной полосы, выполненной согласно изобретению, эти характеристики ухудшены. Чтобы их улучшить в описанных далее способах обработки, в общем случае требуется применение смазочных материалов, например, таких как диоктилсебацинат.

Для стальных листов, полученных согласно изобретению с использованием этапа конечной финишной обработки, конкретно, сухой финишной обработки с глянцеванием поверхности, покрытой алюминием, может быть сведен к минимуму износ алюминия, обычно проявляемый в описанных далее формообразующих способах, в частности, при изготовлении банок из алюминированных стальных листов посредством процессов вытяжки с утонением стенки. Такая минимизация износа алюминия в формообразующих процессах определяется возможностью обеспечить высокую плотность алюминиевого покрытия.

Стальную полосу 1, нагретую в печи 2 и подвергнутую рекристаллизационному отжигу, желательно во время переноса из печи 2 в ванну с алюминием (в бак 5) держать в защитной атмосфере из инертного газа, чтобы поверхность нагретой полосы 1 не контактировала с кислородом воздуха. При введении в ванну с расплавленным алюминием полоса 1 имеет температуру, превышающую 700°С.

В дополнение к этому, при переносе из ванны с расплавленным алюминием в охлаждающий бак 7 стальная полоса 1 с еще не сформировавшимся на ней алюминиевым покрытием находится в защитной атмосфере из инертного газа, наполняющего инертную камеру 3, т.е. данное покрытие, на этой стадии все еще частично расплавленное, не может контактировать с кислородом воздуха. В результате предотвращается окисление как еще не покрытой очищенной поверхности стальной полосы, так и алюминиевого покрытия, нанесенного в ванне с алюминием.

Алюминированные стальные листы, выполненные согласно изобретению, проявляют отличные формообразующие характеристики, в частности, в процессах вытяжки с утонением стенки, предназначенных для изготовления двухкомпонентных банок для пищевых продуктов и безалкогольных напитков, или при изготовлении соответствующих крышек.

Реферат

Изобретение относится к изготовлению упаковочного алюминированного стального листа из холоднокатаного листа из нелегированной или низколегированной стали. Способ включает следующие этапы: нанесение на стальной лист силикатного покрытия, рекристаллизационный отжиг стального листа, нагрев листа посредством электромагнитной индукции при температурах в температурном интервале рекристаллизации стали и со скоростью нагрева, превышающей 75 К/с, погружение стального листа, прошедшего рекристаллизационный отжиг, в ванну с расплавленным алюминием для нанесения слоя алюминия, причем стальной лист, погруженный в ванну с алюминием, имеет температуру по меньшей мере 700°С, извлечение алюминированного стального листа из ванны с алюминием и охлаждение его при скорости охлаждения по меньшей мере 100 К/с. Изобретение позволяет изготовить упаковочные алюминированные стальные листы, которые отличаются высокой прочностью и большим удлинением при разрыве, проявляют отличные формообразующие характеристики, в частности, в процессах вытяжки с утонением стенки, применяемых при изготовлении банок, аэрозольных контейнеров и крышек, а также могут быть использованы в качестве материала-заменителя листов из олова. 2 н. и 18 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ производства алюминированной стальной полосы

Комментарии