Способ изготовления штампованных деталей с покрытием и детали, полученные таким способом - RU2490133C2

Код документа: RU2490133C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления деталей горячей штамповкой, полученных из стального листа с предварительно нанесенным покрытием из алюминиево-кремниевого сплава, а также к полученным горячей штамповкой изделиям с покрытием, полученным таким способом.

Использование процесса горячей штамповки листов, имеющих предварительно нанесенное покрытие, для изготовления деталей получило широкое распространение, особенно в автомобильной промышленности, поскольку оно позволяет получать детали с высоким механическим сопротивлением и хорошим сопротивлением удару. Металлическое предварительно нанесенное покрытие позволяет избежать окисления и обезуглероживания стальной подложки во время нагревания в печи перед горячей штамповкой. В результате эффекта взаимной диффузии между предварительно нанесенным покрытием и стальной подложкой в покрытии формируется интерметаллический сплав с высокой температурой плавления. Температуру нагревания выбирают так, чтобы обеспечить аустенитизацию стали, с тем, чтобы обеспечить дальнейшее упрочнение стальной подложки посредством ускоренного охлаждения (закалки) в формовочных приспособлениях.

В описании Европейского патента ЕР 0971044 охарактеризован способ горячей штамповки стальных листов с предварительно нанесенным на них покрытием на основе алюминия или алюминиевого сплава, при этом детали, получаемые после горячей штамповки, обладают высоким сопротивлением коррозии, износу и усталости и подходят для дальнейшего окрашивания.

В Международной публикации WO 2008053273 описан способ горячей штамповки, согласно которому стадии нагревания и аустенитизации в печи выбирают таким образом, чтобы получить последовательность из четырех различных слоев в покрытии штампованной детали: скорость нагревания при подъеме температуры от 20 до 700°С составляет от 4 до 12°С/с. Таким образом, обеспечивается возможность получения улучшенной свариваемости при точечной сварке и указанной конфигурации слоев.

Стальные заготовки с заранее нанесенным на них покрытием перемещаются на роликах в печах во время нагревания перед стадией горячей штамповки. Согласно Международной публикации WO 2008053273 условия нагревания заготовок с предварительно нанесенным на них покрытием из Al выбирают таким образом, чтобы избежать плавления покрытия, что может привести к загрязнению роликов в печах. Вследствие загрязнения производственную линию иногда необходимо временно останавливать для текущего ремонта, что приводит к снижению производительности.

Кроме того, продолжительность нагревания и выдержки заготовок может составлять порядка нескольких минут. В результате длина печей, в которых перемещаются заготовки, может иметь большое значение, что является проблемой с промышленной точки зрения. Таким образом, имеется существенная необходимость в укорачивании длины нагревающих линий.

Предпринимались попытки увеличения производительности данного процесса посредством сокращения продолжительности выдержки при температуре аустенитизации: однако такой подход исчерпал свои возможности, поскольку достаточная продолжительность времени необходима для взаимной диффузии элементов стальной подложки, в частности, железа, с покрытием на основе алюминия. Кроме того, сокращение продолжительности нагревания также вызывает проблемы, поскольку при очень высоких скоростях нагревания происходит плавление покрытия, приводящее к формированию гладкой поверхности покрытия и плохой адгезии краски к штампованной детали.

Таким образом, при использовании стальных листов с предварительно нанесенным на них покрытием на основе Al сохраняется потребность в процессе изготовления, обеспечивающем возможность получения штампованных деталей или изделий с высоким механическим сопротивлением, а также в высшей степени пригодного для дальнейшего окрашивания.

Также сохраняется потребность в способе, позволяющем получать детали, покрытие которых прочно сцеплено с подложкой при температурах изготовления или обслуживания, и обеспечивающем высокое сопротивление отслаиванию и коррозии.

Также сохраняется потребность в способе с повышенной производительностью, позволяющем избежать загрязнения роликов.

Целью настоящего изобретения является разрешение вышеупомянутых проблем и разработка нового способа изготовления горячей штамповкой деталей, полученных из стального листа с предварительно нанесенным алюминиево-кремниевым покрытием.

Другой целью настоящего изобретения является разработка способа изготовления горячей штамповкой деталей, которые могут быть использованы в автомобильной промышленности.

Другой целью настоящего изобретения является разработка новых способов изготовления горячей штамповкой деталей, покрытия которых сочетают в себе высокую сцепляемость со стальной подложкой, а также способность к покраске и сопротивление отслаиванию.

Другой целью настоящего изобретения является разработка детали с новым покрытием после горячей штамповки, имеющим высокую способность к покраске и сопротивление отслаиванию и коррозии.

Таким образом, объектом настоящего изобретения является способ изготовления горячей штамповкой детали с покрытием, включающий следующие последовательные стадии, осуществляемые в указанном порядке:

- получение горячекатаного или холоднокатаного стального листа, включающего стальную подложку и предварительно нанесенное покрытие из алюминиево-кремниевого сплава, содержащее более 50% свободного алюминия и имеющее толщину от 15 до 50 микрометров, затем

- разрезание стального листа для получения стальной заготовки с предварительно нанесенным покрытием, затем

- нагревание заготовки в незащитной атмосфере до температуры Ti, составляющей от Те-10°С до Те, где Те представляет собой температуру эвтектики или солидуса предварительно нанесенного покрытия, затем

- нагревание заготовки от температуры Tiдо температуры Tm, составляющей от 840 до 950°С, в незащитной атмосфере со скоростью V нагревания, составляющей от 30°С/с до 90°С/с, где V представляет собой скорость нагревания от температуры Ti до температуры Tm, для получения нагретой заготовки с покрытием, затем

- выдерживание нагретой заготовки с покрытием при упомянутой температуре Tm в течение времени tm, составляющего от 20 сек. до 90 с, затем

- горячую штамповку заготовки для получения горячештампованной детали с покрытием, затем

- охлаждение упомянутой штампованной детали со скоростью охлаждения для формирования микроструктуры в стальной подложке, включающей в себя по меньшей мере один компонент, выбранный из мартенсита и бейнита.

Согласно предпочтительному варианту осуществления скорость V нагревания от температуры Ti до Tmсоставляет от 50 до 80°С/с.

Согласно предпочтительному варианту осуществления предварительное покрытие включает, в расчете на массу, 5-11% Si, 2-4% Fe, необязательно от 15 до 30 м.д. (ppm) Са, необязательно от 50 до 700 м.д. Sr, остальное - алюминий и загрязняющие примеси, неизбежные при обработке; температура Ti составляет от 567 до 577°С, а температура Tm составляет от 855 до 950°С.

Другим объектом настоящего изобретения является способ изготовления горячей штамповкой детали с покрытием, включающий следующие последовательные стадии, осуществляемые в указанном порядке:

- получение горячекатаного или холоднокатаного стального листа, включающего стальную подложку и предварительно нанесенное покрытие из алюминиево-кремниевого сплава, содержащее более 50% свободного алюминия и имеющее толщину от 15 до 50 микрометров, затем

- разрезание стального листа для получения стальной заготовки с предварительно нанесенным покрытием, затем

- нагревание стальной заготовки в незащитной атмосфере со скоростью V нагревания до температуры Tm для полного превращения микроструктуры стальной подложки в аустенит и получения, сразу же после нагревания и до дальнейшего выдерживания, от 10 до 60% жидкой фазы на поверхности предварительного покрытия, затем

- трансформацию жидкой фазы предварительного покрытия при температуре Tm во время периода выдерживания tm, для получения нагретой заготовки с покрытием, имеющим от 0 до 30% жидкой фазы на своей поверхности в конце упомянутого периода выдерживания и включающим от 20 до 50% вес. Fe на своей поверхности, затем

- горячую штамповку заготовки для получения горячештампованной детали, затем

- охлаждение штампованной детали для формирования микроструктуры в упомянутой стальной подложке, включающей в себя по меньшей мере один компонент, выбранный из мартенсита и бейнита.

Нагревание предпочтительно осуществляют, по меньшей мере, частично, посредством индукционного нагрева.

Согласно предпочтительному варианту, нагревание осуществляют, по меньшей мере, частично, посредством нагрева сопротивлением.

Нагревание предпочтительно осуществляют, по меньшей мере, частично, посредством инфракрасного нагрева.

Согласно предпочтительному варианту нагревание осуществляют, по меньшей мере, частично, посредством газовых горелок.

Согласно варианту выполнения, нагревание осуществляют посредством любой комбинации вышеупомянутых способов нагревания.

Общая толщина покрытия предпочтительно составляет от 20 до 60 микрометров.

Объектом настоящего изобретения также является горячештампованная деталь с покрытием, включающая стальную подложку, имеющую микроструктуру, содержащую, по меньшей мере, один компонент, выбранный из бейнита и мартенсита, и покрытие на каждой из двух сторон упомянутой подложки, при этом покрытие состоит из следующих слоев, содержащих Si в твердом растворе, начиная со слоя, соприкасающегося с упомянутой стальной подложкой:

- слой Fe3Al;

- слой FeAl или т1, или т2поверх слоя Fe3Al;

- наружный слой, состоящий из более чем 70% FeAl3 или Fe2Al5, при этом упомянутый слой FeAl3 или Fe2Al5 содержит несплошную вторую фазу из FeAl или т1, или т2поверх упомянутого слоя FeAl или т1, или т2, а упомянутый наружный слой имеет более 70% кристаллов на своей поверхности.

Слой FeAl, или т1, или т2поверх упомянутого слоя Fe3Al предпочтительно содержит менее 13% Si в твердом растворе, а FeAl3 или Fe2Al5 в упомянутом наружном слое содержит менее 6% Si в твердом растворе, а упомянутая несплошная вторая фаза из FeAl или т1, или т2содержит менее 13% Si в твердом растворе.

Суммарная толщина упомянутого слоя FeAl3 и упомянутого FeAl, или слоя т1 или т2слоев, предпочтительно составляет менее трети от общей толщины упомянутого покрытия.

Согласно предпочтительному варианту толщина покрытия на каждой из упомянутых сторон составляет от 20 до 60 микрометров.

Другие преимущества и характеристики станут очевидными из дальнейшей части описания и иллюстративных вариантов осуществления со ссылкой на следующие совместные фигуры:

Фигура 1 представляет собой вид в поперечном сечении покрытия горячештампованной детали согласно настоящему изобретению.

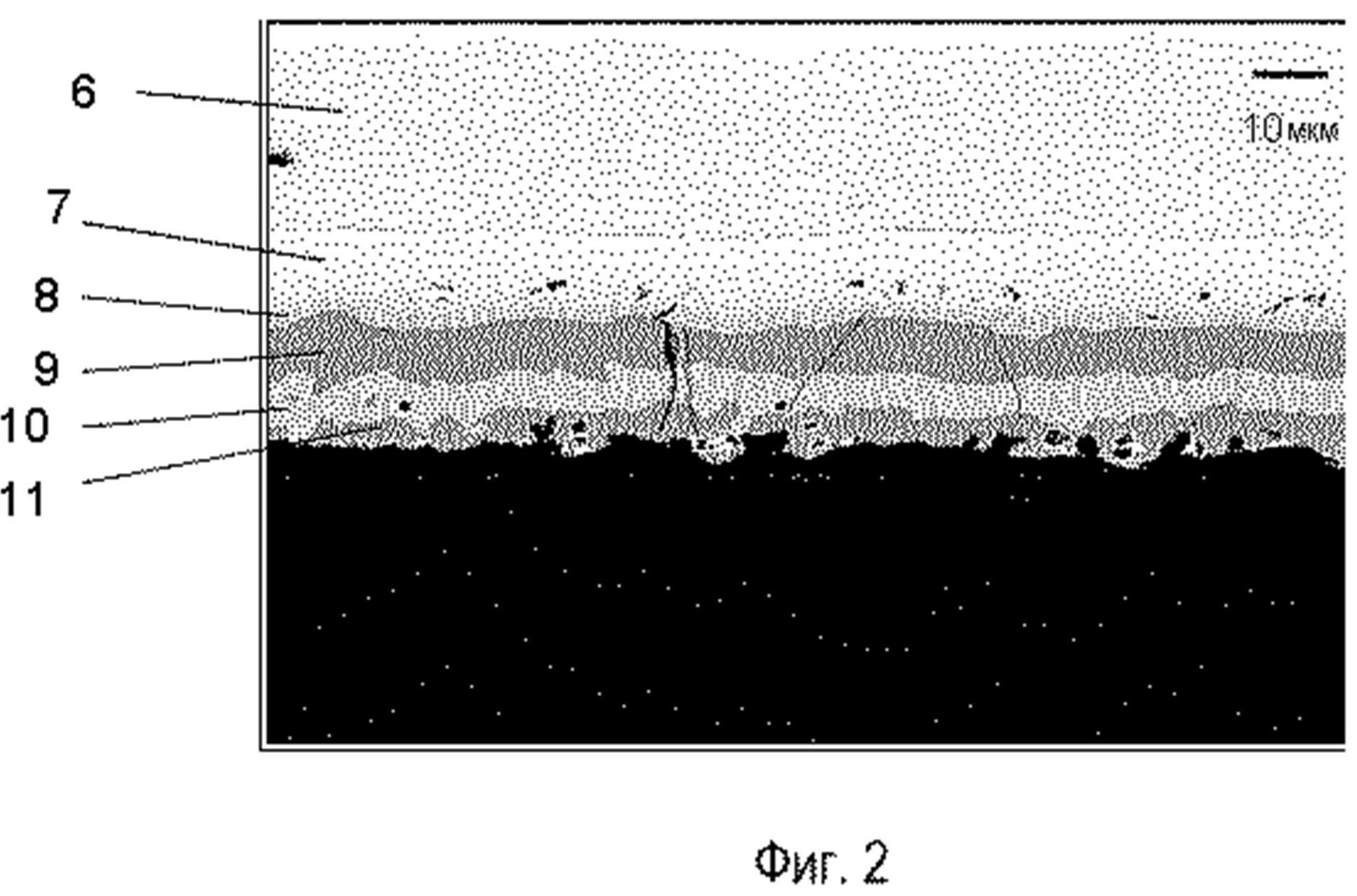

Фигура 2 представляет собой вид в поперечном сечении слоистой структуры покрытия горячештампованной детали, полученной способом, не соответствующим настоящему изобретению.

Фигура 3 показывает вид сверху поверхности покрытия, сформированного согласно настоящему изобретению.

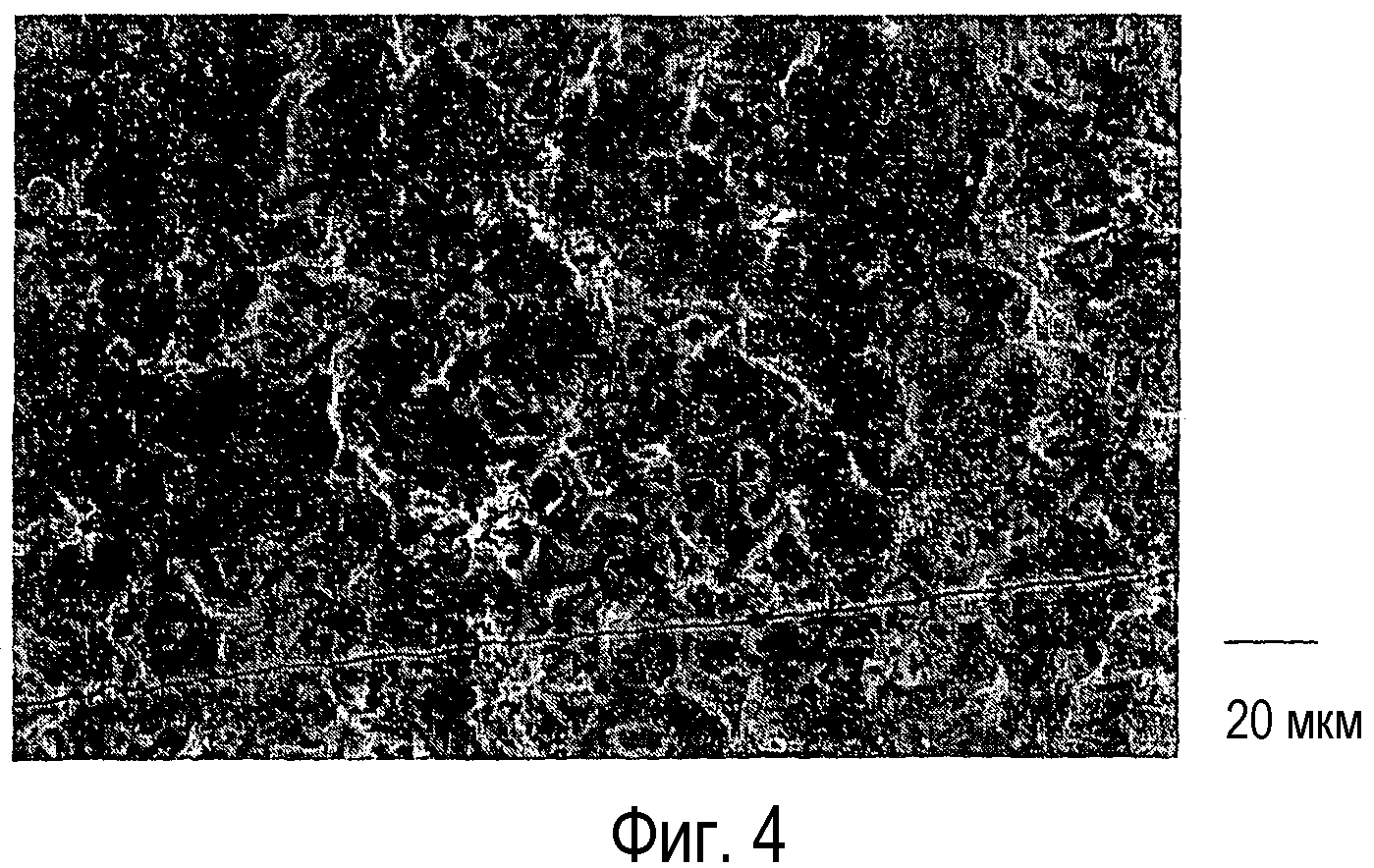

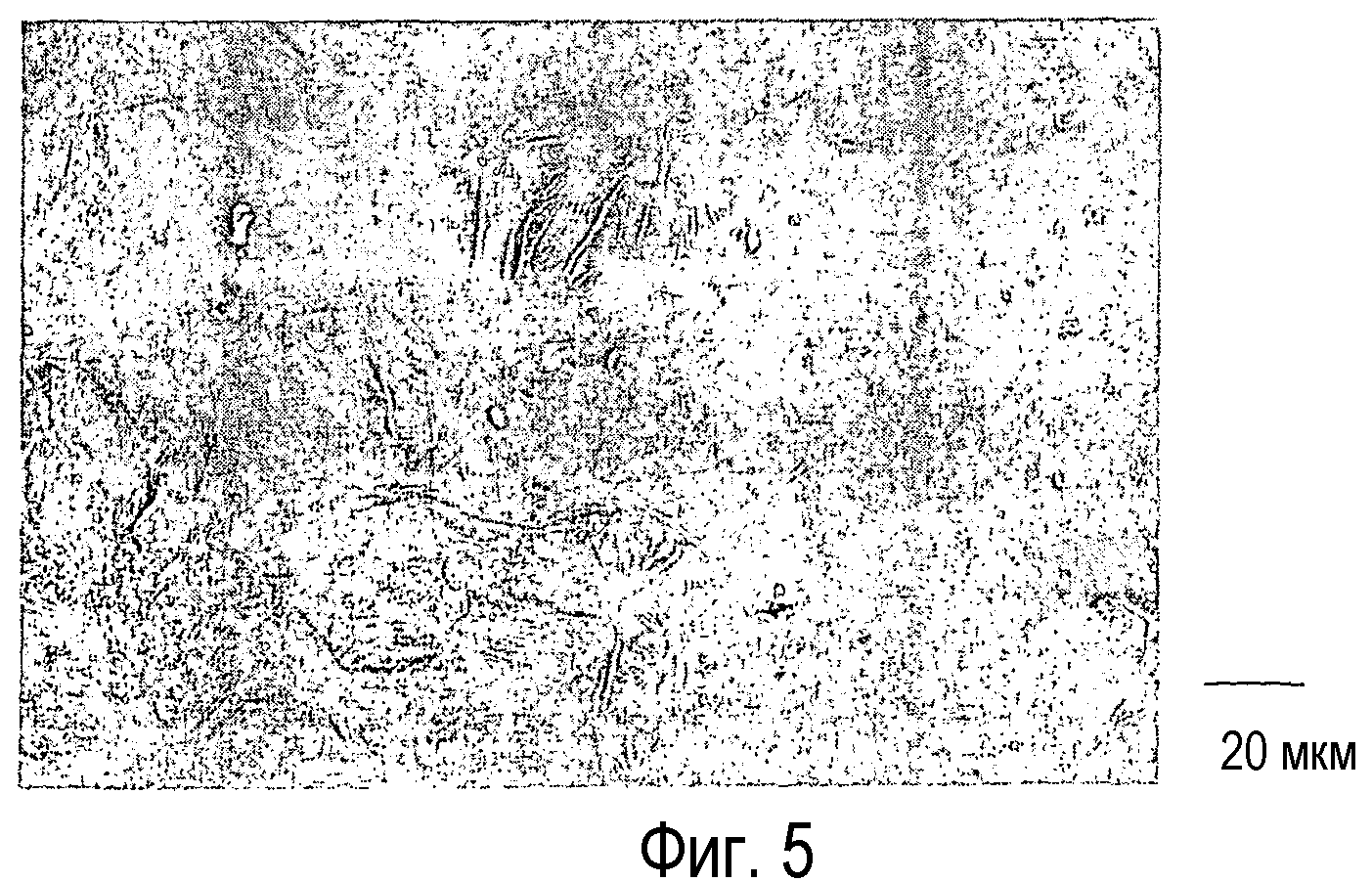

Фигуры 4 и 5 иллюстрируют виды сверху поверхностей покрытий, сформированных в условиях, не соответствующих настоящему изобретению.

На фигуре 6 показана природа покрытия и доля жидкой поверхности в конце периода выдерживания в зависимости от скорости нагревания.

Настоящее изобретение выполняют, используя стальные полосы с предварительным покрытием, включающие полосу или подложку из базовой стали и предварительное покрытие из алюминиево-кремниевого сплава на обеих сторонах полосы из базовой стали.

Термин «предварительно нанесенное (предварительное) покрытие» относится к слою из алюминиево-кремниевого сплава, осажденному на ненагретую подложку непосредственно перед стадией горячей штамповки. Как описано ниже, цикл нагревания полосы с предварительным Al-Si покрытием перед горячим формованием и ее дальнейшее выдерживание при высокой температуре вызывают изменения в природе и морфологии предварительного покрытия, причиной которых являются фазовые превращения и взаимная диффузия со стальной подложкой. Такие превращения и механизмы взаимной диффузии обеспечивают формирование оптимального покрытия на поверхности горячештампованных деталей.

Предварительные покрытия из алюминиево-кремниевого сплава могут быть получены посредством непрерывного горячего алюминирования в результате погружения стального листа в жидкую ванну из алюминия I типа или Al-Si, содержащей 5-11% вес. Si, 2-4% вес. Fe, возможно, от 15 до 30 м.д. Са и, возможно, от 50 до 700 м.д. стронция, остальное - алюминий и загрязняющие примеси, неизбежные при обработке. Кремний предотвращает формирование толстого железно-металлического интерметаллического слоя, снижающего способность к сцеплению и формуемость. Обычные предварительные покрытия включают, начиная со стальной подложки, очень тонкий (обычно менее 1 микрометра) межповерхностный слой с FeAl3 или Fe2Al5, поверх слоя из фазы т5 (гексагональная фаза типа Fe3Si2Al12, содержащая 29-36% вес. Fe, 6-12% вес. Si), обычно толщиной 2-7 микрометров, и сверху Al-Si матрицу, включающую островки из эвтектического Al-Fe-Si (Al дендриты, Si и т6 (моноклинная фаза типа Fe2Si2Al9 с 26-29% вес. Fe и 13-16% вес. Si)).

Однако настоящее изобретение не ограничивается упомянутыми составами.

Толщина предварительного покрытия из Al-Si составляет от 15 до 50 микрометров на каждой стороне. Данный диапазон выбран таким образом, чтобы получить оптимальное легирование предварительного покрытия стальной подложкой в соответствии с описанной ниже конкретной кинетикой нагревания согласно настоящему изобретению.

Предварительное покрытие согласно настоящему изобретению содержит более 50% свободного алюминия относительно общего содержания алюминия в предварительном покрытии. При невыполнении данного условия большое количество алюминия связывается в виде компонента с высокой температурой плавления в предварительном покрытии, не позволяя таким образом получить достаточный уровень плавления в условиях нагревания согласно настоящему изобретению. Иными словами, после горячего алюминирования должна присутствовать достаточная доля в основном нелегированного Al, т.е. Al, не связанного с Fe или Si. Немедленная термическая обработка для легирования после горячего алюминирования и до нагревания и горячей штамповки делает невозможным осуществление настоящего изобретения, поскольку такая обработка вызывает формирование интерметаллических соединений с высокой температурой плавления. Таким образом, дальнейшее нагревание перед горячей штамповкой не обеспечивает достаточный уровень плавления в покрытии для осуществления настоящего изобретения.

Кроме того, дальнейшая промежуточная обработка может вызвать формирование мартенсита в подложке. При разрезании или штамповке листов с получением заготовок необходимо избегать мартенсита в стальной подложке для того, чтобы свести к минимуму износ режущих инструментов. Более того, при наличии в микроструктуре подложки границ раздела мартенсита и феррита, вокруг обрезанных краев могут возникнуть повреждения из-за различных, присущих данным компонентам свойств.

Состав стальной подложки не является критическим до тех пор, пока он обладает хорошей смачиваемостью при горячем окунании в ванну из алюминия или алюминиевого сплава. Однако при некоторых видах использования, требующих высокой механической прочности, например, несущие детали в автомобилях, предпочтительно, чтобы стальная подложка имела состав, позволяющий горячештампованной детали получить высокую прочность, например, от 500 до 1600 МПа, в зависимости от требований и условий использования. При необходимости получения более высокой степени сопротивления предпочтительным является состав стали, включающий, в расчете на массу: 0,15% При необходимости получения уровня прочности горячештампованной детали, равный 500 MPa, предпочтительным является состав стали, включающий 0,040%≤C≤0,100%, 0,80%≤Mn≤2,00%, Si≤0,30%, S≤0,005%, P≤0,030%, 0,010%≤Al≤0,070%, 0,015%≤Nb≤0,100%, 0,030%≤Ti≤0,080%, N≤0,009%, Cu≤0,100%, Ni≤0,100%, Cr≤0,100%, Mo≤0,100%, Ca≤0,006% и дополнительно содержащий железо и загрязняющие примеси, неизбежные при обработке. Стальная полоса может быть изготовлена на стане горячей прокатки и необязательно может быть подвергнута холодной прокатке в зависимости от желаемой конечной толщины. Толщина может варьировать, например, в диапазоне от 0,7 до 3 мм. Полосы с предварительно нанесенным покрытием затем разрезают на заготовки с предварительно нанесенным покрытием с учетом последующей стадии горячей штамповки. Авторы настоящего изобретения обнаружили, что конкретные условия нагревания и выдержки обеспечивают получение конкретной микроструктуры и свойств покрытия. Такими условиями являются: - На первой стадии заготовки должны быть нагреты в незащитной атмосфере до промежуточной температуры Ti, составляющей от Те-10°С до Те. Те означает температуру солидуса предварительного покрытия либо, в том случае, если такое предварительное покрытие затвердевает эвтектическим образом, температуру эвтектики. Температура Те может быть получена из диаграмм, опубликованных V.G. Rivlin, G.V. Raynor: «Phase Equilibria in Iron Ternary Alloys», Institute of Metals, 1988. В качестве альтернативы, Те может быть установлена экспериментально в результате нагревания сплава предварительного покрытия и определения начала формирования жидкости. Согласно настоящему изобретению нагревание осуществляют до температуры несколько ниже температуры плавления предварительного покрытия. Например, при использовании Al-Si предварительного покрытия, содержащего 5-11% Si и 2-4% железа, температура Те эвтектики предварительного покрытия составляет около 577°С и соответствует равновесию между жидкостью и фазой Al, Si и т6(Al9Fe2Si2). Первая стадия нагревания не является слишком критической, поскольку она происходит в низкотемпературном диапазоне, при котором кинетика легирования является медленной, поэтому на такой первой стадии может быть использован широкий диапазон скоростей нагревания и процессов нагревания. Такая первая стадия нагревания может быть осуществлена с использованием таких же нагревательных приспособлений, как и следующая стадия, либо с использованием отдельных нагревательных приспособлений или устройств. - На второй стадии, осуществляемой непосредственно после первой стадии, особенно важно регулировать природу последовательности трансформаций предварительного покрытия. В частности, особенно необходимо регулировать скорость V нагревания между Tiи температурой аустенитизации Tm. Во-первых, температура аустенитизации Tmдолжна быть выше 840°С для того, чтобы обеспечить полное превращение аустенита стальной подложки. Такая температура, равная 840°С, также обеспечивает возможность осуществления перитектического превращения и вызывает исчезновение фазы т5 в предварительном покрытии. При использовании Al-Si предварительного покрытия (5-11% Si, 2-4% Fe) температура Tm должна быть выше 855°С. Однако температура Tm должна быть ниже 950°С, чтобы предотвратить избыточное формирование оксида алюминия на поверхности предварительного покрытия и/или неприемлемого плавления предварительного покрытия. Таким образом, для Al-Si предварительного покрытия Tm должна составлять от 840 до 950°С или от 855 до 950°С. Кроме того, скорость V нагревания должна быть выше или равна 30°С/с: в том случае, если скорость нагревания слишком мала, слишком большое количество жидкости формируется на поверхности предварительного покрытия в конце стадии нагревания и до дальнейшей выдержки. Таким образом, при таком высоком содержании расплвленного предварительного покрытия капли предварительного покрытия могут стекать и загрязнять ролики в печи. Более того, медленная скорость нагревания способствует формированию конечного покрытия, состоящего из 4 или 5 слоев. Такое расположение слоев является менее предпочтительным, чем покрытие согласно настоящему изобретению, с точки зрения сопротивления деформации, поскольку увеличение границ раздела между различными фазами и увеличение градиентов твердости снижает сопротивление отслаиванию. Покрытие согласно настоящему изобретению имеет не более 3 слоев. Без привязки к какой-либо конкретной теории предполагается, что уменьшение количества слоев с различными присущими им свойствами снижает уровень формирования остаточных напряжений и, таким образом, сопротивление деформации. В том случае, если скорость V нагревания составляет более 90°С/с, поверхность предварительного покрытия при достижении температуры Tm плавится в большой степени. Состав локально обогащается Si, и дальнейшее превращение происходит в виде третичной эвтектики (Al-Si-Fe) с низкой температурой плавления таким образом, что поверхность предварительного покрытия остается в основном жидкой во время выдержки при температуре Tm. Таким образом, поверхность покрытия, сформированного в конце такой выдержки, является в основном гладкой и имеет амплитуду, в малой степени подходящую для дальнейшего окрашивания. В том случае, если скорость V нагревания составляет от 30 до 90°С/с, предварительное покрытие плавится на поверхности до необходимой степени и кинетика трансформации ускоряется до такого высокого уровня, чтобы обеспечить превращение жидкой фазы в интерметаллид на основе Fe и Al. Такая высокая кинетика трансформации также препятствует формированию 4- или 5-слойной структуры покрытия. Более компактное покрытие получают при меньшем количестве наложенных слоев. Преимущество такого покрытия заключается в том, что образуется меньше границ раздела, что, в свою очередь, способствует получению более высокого механического сопротивления благодаря повышенной гомогенности. В частности, полученное таким образом покрытие в основном состоит из FeAl3 или Fe2Al5. В том случае, если скорость нагревания составляет от 50 до 80°С/сек., такой характер компактности развивается более направленно, и слой FeAl3 или Fe2Al5присутствует в большей части. Фигура 6 показывает, что специальный диапазон скорости нагревания согласно настоящему изобретению позволяет получить одновременно долю жидкости на поверхности в количестве менее 30% в конце выдержки и покрытие, имеющее не более трех слоев. Выдержку осуществляют при температуре Tm в течение периода времени tm, составляющего от 20 до 90 сек. Такая продолжительность выдержки обеспечивает возможность трансформации фракции или всей жидкой фазы на поверхности предварительного покрытия в покрытие, имеющее на поверхности в большинстве своем интерметаллиды FeAl3 или Fe2Al5. Такая продолжительность выдержки также обеспечивает возможность полной трансформации стальной подложки в аустенит и гомогенизацию аустенитного зерна. Это, в свою очередь, позволяет получить механическую гомогенность готовой детали. Такой период выдержки короче, чем при обычной обработке, что, в свою очередь, повышает производительность. После периода выдержки нагретую заготовку переносят из печи в установку для горячей штамповки. Горячую штамповку осуществляют для получения штампованной детали. Охлаждение может быть осуществлено либо в самой установке для горячей штамповки, либо, частично, после горячей штамповки и после переноса детали в специальное охлаждающее устройство. Деталь охлаждают со скоростью охлаждения, выбранной согласно составу стали, таким образом, чтобы получить мартенсит или бейнит, или комбинацию данных компонентов, что обеспечивает возможность получать детали с высоким механическим сопротивлением. Согласно одному варианту настоящего изобретения скорость нагревания от Tiдо Tm выбирают таким образом, чтобы получить от 10 до 60% жидкой фазы на поверхности предварительного покрытия при температуре Tm до начала выдерживания: в том случае, если поверхностная доля жидкой фазы составляет более 60%, опасность возникновения загрязнения роликов в печи становится критической. Желательным является минимальное содержание, составляющее 10%, подходящее к меньшей толщине (15 микрометров) предварительного покрытия согласно настоящему изобретению. Без привязки к какой-либо конкретной теории предполагается, что при таких конкретных условиях предварительное покрытие не плавится полностью по своей толщине, и благодаря поверхностному натяжению предварительного покрытия вероятность стекания капель жидкого алюминия на ролики уменьшается либо они попадают на ограниченное количество роликов благодаря получению намного меньшего количества жидкости. Затем время выдержки при Tm выбирают таким образом, чтобы обеспечить изотермическую трансформацию жидкой фазы для получения нагретой заготовки с покрытием, содержащим от 0 до 30% жидкой фазы на ее поверхности в конце упомянутого периода выдержки, а также содержащим, в расчете на массу, от 20 до 50% Fe на ее поверхности. Доля жидкости на поверхности ограничена до 30% таким образом, чтобы получить шероховатую поверхность готовой детали. Содержание железа, составляющее менее 20% на поверхности покрытия, свидетельствует о недостаточном количестве интерметаллических кристаллов на поверхности покрытия. В том случае, если содержание Fe составляет более 50%, сопротивление коррозии штампованной детали проявляет тенденцию к снижению. Покрытие, полученное на горячештампованной детали в соответствии с условиями согласно настоящему изобретению, состоит из следующих слоев (начиная от стальной подложки): - тонкий слой Fe3Al; - поверх данного слоя Fe3Al очень тонкий слой фаз FeAl или т1 (типа Al3Fe3Si2), или т2 (типа Al2FeSi), при этом данные фазы могут сосуществовать в данном слое. Данные фазы содержат Si в твердом растворе, при этом в твердом растворе содержится менее 13% вес. Si; - наружный слой, состоящий более чем из 70% FeAl3 или Fe2Al5, при этом данные фазы могут сосуществовать. Такие интерметаллические фазы содержат Si в твердом растворе в количестве менее 6% вес. Si. Данный слой FeAl3 или Fe2Al5, составляющий большую часть покрытия, содержит вторую фазу в виде прерывных островков из FeAl или т1, или т2. Такая вторая фаза содержит менее 13% вес. Si в твердом растворе. Особенно хорошие адгезионные свойства наблюдаются в том случае, когда такой наружный слой представляет собой значительный и основной компонент покрытия, т.е. в том случае, когда сумма толщин слоя Fe3Al и слоя FeAl или т1, или т2 меньше трети общей толщины покрытия. Общая толщина покрытия на штампованной детали составляет от 20 до 60 микрометров. Авторы настоящего изобретения обнаружили, что такое расположение слоев, при котором наружный слой в основном состоит из самых твердых фаз покрытия (FeAl3 или Fe2Al5), является особенно предпочтительным, поскольку подобное расположение снижает коэффициент трения при горячей штамповке. Более того, отличное сцепление краски получают в том случае, когда покрытие имеет на своей поверхности более 70% интерметаллических кристаллов, при этом процентная величина выражена в поверхностной пропорции. Примеры Получают холоднокатаные стальные листы толщиной 1 и 2 мм, в состав стали которых входят, в расчете на массу, 0,22% С, 1,2% Mn, 0,2% Si, 0,2% Cr, 0,040% Al, 0,003% B, 0,030% Ti, 0,0002% S, 0,020% P, остальное - железо и загрязняющие примеси, неизбежные при обработке. Микроструктура состоит из феррита-перлита. На данной стадии отсутствие мартенсита облегчает последующую резку, сверление или штамповку листов. На полученные стальные листы наносят предварительное покрытие посредством непрерывного погружения листа в жидкую ванну из Al-Si. Таким образом, получают предварительное покрытие толщиной 27 микрометров, содержащее в расчете на массу, 9% Si, 3% Fe, остальное - алюминий и загрязняющие примеси, неизбежные при обработке. Полученное предварительное покрытие состоит из: - тонкого слоя (менее 1 микрометра) FeAl3 или Fe2Al5, находящегося в непосредственном контакте со стальной подложкой; - поверх данного слоя слой интерметаллического т5 толщиной 5 микрометров, имеющего гексагональную структуру; - поверх данного слоя нелегированный слой толщиной 21 микрометр с матрицей из Al-Si, имеющей вышеприведенный состав. Ее структура состоит из Al дендритов, включая Si и Fe в твердом растворе и островки из Al-Si эвтектики. Такой нелегированный слой занимает около 80% толщины предварительного покрытия. Таким образом, Al по большей части свободен в данном предварительном покрытии, что означает возможность достаточного дальнейшего плавления при термической обработке. Температура Те эвтектического плавления данного предварительного покрытия составляет 577°С. Согласно одному условию испытания, обозначенному как «В» в приведенной ниже таблице 1, толщина предварительного покрытия составляет 15 микрометров. Листы разрезают на заготовки, которые нагревают, подвергают горячей штамповке и быстро охлаждают таким образом, чтобы получить детали со стальной подложкой, полностью состоящей из мартенсита. Нагревание осуществляют в незащитной (обычной) атмосфере, используя различные методы: - радиационный нагрев в печи сопротивления, - нагрев в печи газовыми горелками, - нагрев в инфракрасной печи, - индукционный нагрев, - нагрев сопротивлением, при котором листы удерживаются между электропроводящими захватами и нагреваются в результате теплового действия тока. Нагрев осуществляют до температуры Ti, равной 575°С (т.е. Те- 2°С), затем до температуры Tm, при которой наконец осуществляют выдержку. Регулируют скорость V нагрева от температуры Ti до температуры Tm. В таблице 1 представлены различные параметры испытаний и полученные результаты. Процентное содержание жидкой фазы на поверхности предварительного покрытия после нагревания при Tm и до стадии выдержки определяют в результате исследования с помощью СЭМ (сканирующего электронного микроскопа) при 500Х увеличении поверхностей образцов после прерванной закалки при температуре Tm до стадии выдержки: участки с жидкой фазой, существующей при температуре Tm, характеризуются гладкой поверхностью и отличаются от кристаллических фаз, имеющих шероховатую поверхность (возникающие одиночные кристаллы). Содержание жидкой фазы после выдержки определяют на горячештампованной и охлажденной детали в результате таких же наблюдений поверхностей покрытия с помощью СЭМ и количественного определения: покрытия могут иметь различные поверхностные фракции жидкости в конце стадии выдержки, остальная фракция состоит из кристаллизованных интерметаллических фаз. Высокое процентное содержание кристаллов, возникающих у поверхности, означает хорошую адгезию при дальнейшем окрашивании (катафорез). Оно также характеризуется критерием гладкой или неровной поверхности (низкая или высокая способность к окрашиванию). Содержание железа измеряют на поверхности покрытия горячештампованной и охлажденной детали, используя метод рентгеновской дифракции с низким углом инцидентности. Содержание железа в жидкой фазе на поверхности покрытия в конце стадии выдержки такое же, как и содержание железа в покрытии после дальнейших стадий горячей штамповки и охлаждения.

Условия испытания и полученные результаты. Подчеркнутые величины означают условия вне настоящего изобретения (н.у.: не установлено)

[1] Природа: I=соответствует настоящему изобретению, R=ссылка

[2] Процесс нагрева для нагревания от Ti (575°С) до Tm. FB=печь с нагреванием горелками. IF=инфракрасный нагрев. IN=индукционный нагрев. R=нагрев сопротивлением (джоулево тепло). RF: печь сопротивления.

[3] Содержание жидкой фазы на поверхности предварительного покрытия после нагревания при Tm и до стадии выдержки.

[4] Содержание жидкой фазы на поверхности покрытия после выдержки при Tm.

[5] Содержание железа (% вес.) на поверхности покрытия.

[6] Характеризует покрытие, имеющее трехслойную структуру с кристаллами FeAl3 или Fe2Al5 на его поверхности.

Условия испытаний С-Е, G-I и O-R соответствуют условиям согласно настоящему изобретению.

Фигура 1 иллюстрирует пример покрытия согласно условиям испытания Н, соответствующих настоящему изобретению: начиная со стальной подложки (обозначена цифрой 1 на фигуре 1) покрытие состоит из 5-микрометрового слоя Fe3Al (обозначен цифрой 2), очень тонкого (менее 1 микрометра) слоя FeAl (обозначен цифрой 3) с 7% вес. Si в твердом растворе, и наружного слоя толщиной 25 микрометров (обозначен цифрой 4), составляющего более 80% от общей толщины покрытия. Такой наружный слой состоит из 80% FeAl3 и 20% FeAl. Данные процентные величины относятся к поверхностному содержанию, которое может быть определено в результате анализа изображения микроструктуры поперечного сечения покрытия. Интерметаллический FeAl3 содержит 3% вес. Si в твердом растворе. FeAl (обозначен цифрой 5) в виде прерывных островков содержит 9% Si в твердом растворе. Подобные микроструктуры также наблюдаются в других испытаниях, соответствующих условиям согласно настоящему изобретению.

Наблюдения СЭМ (фиг.3) показывают поверхность, полностью покрытую кристаллами, в основном, FeAl3.

Как показано на фиг.2, для скорости нагрева, составляющей 3°С/с (испытание А) или 15°С/с (испытание В), структура покрытия состоит из 5 слоев: начиная с подложки (обозначена цифрой 6) покрытие состоит из слоя Fe3Al (обозначен цифрой 7), слоев FeAl (8), FeAl3 (9), FeAl (10) и FeAl3 (11). Даже если такое расположение слоев обеспечивает хорошую свариваемость, их компактность ниже компактности согласно настоящему изобретению. Необходимо также упомянуть о том, что основной компонент наружного слоя (т.е. FeAl3) одинаков на фигуре 1 и фигуре 2, что свидетельствует также о стабильности диапазона сварки в условиях согласно настоящему изобретению. Однако условия настоящего изобретения позволяют получать компактный слой, особенно заметный в условиях испытаний D, E, G, H, I.

В условиях согласно настоящему изобретению более 70% кристаллов присутствуют на поверхности покрытия вместе с железом, присутствующим в количестве от 20 до 50% на поверхности наружного слоя. Это означает хорошую способность для дальнейшей окраски.

Испытание В осуществляют со слишком низкой скоростью нагрева и временем выдержки tmпредварительного покрытия недостаточной толщины. Вследствие этого доля жидкой фазы в конце стадии нагревания является недостаточной, поэтому природа конечного покрытия не соответствует настоящему изобретению.

Испытание F осуществляют со слишком высокой температурой Tmи слишком короткой выдержкой: поэтому процентное содержание жидкости до и после выдержки является избыточным. Кроме того, из-за слишком высокой температуры формируется оксид алюминия. Его присутствие на поверхности покрытия снижает свариваемость.

В испытаниях J-N используют слишком высокие скорости нагревания, от 100 до 180°С/с. На фигуре 5 проиллюстрирована поверхность, полученная в испытании N, в котором покрытие полностью покрыто жидкостью после выдержки при Tm. Такое покрытие обладает очень низким уровнем сцепления при дальнейшем катафорезе.

На фигуре 4 проиллюстрирована поверхность, полученная в испытании L: даже если кристаллы присутствуют в большем количестве, чем в данном случае, сцепление с краской все еще является недостаточным.

Таким образом, как показано на фигуре 6, особые условия согласно настоящему изобретению обеспечивают получение благоприятной комбинации расположения слоев и низкое поверхностное содержание жидкости в конце периода выдержки. Это, в свою очередь, обеспечивает хорошее сопротивление коррозии и износу, высокое механическое сопротивление и свариваемость. Кроме того, производительность процесса изготовления существенно повышается, поскольку как фазы нагрева, так и продолжительность выдержки сокращаются, что позволяет проектировать более компактные линии для горячей штамповки. Пользуясь преимуществами подобных характеристик, горячештампованные детали, изготовленные согласно настоящему изобретению, могут быть использованы с выгодой для автомобильной промышленности.

Реферат

Изобретение касается способа изготовления горячей штампованных деталей с покрытием и деталей, полученных таким способом. Способ включает последовательные стадии: получение горячекатаного или холоднокатаного стального листа, включающего в себя стальную подложку и предварительное покрытие из алюминиево-кремниевого сплава, разрезание стального листа для получения стальной заготовки с предварительным покрытием, нагревание заготовки в незащитной атмосфере до температуры T, составляющей от T-10°C до T, где Tпредставляет собой температуру эвтектики или солидуса предварительного покрытия, нагревание заготовки от температуры Tдо температуры T, в незащитной атмосфере со скоростью V нагревания, где V - скорость нагревания от температуры Tдо температуры T, для получения нагретой заготовки с покрытием, выдерживание нагретой заготовки с покрытием при упомянутой температуре Tв течение времени t, затем горячую штамповку заготовки для получения горячештампованной детали с покрытием, затем охлаждение штампованной детали для формирования микроструктуры в упомянутой стальной подложке, включающей по меньшей мере один компонент, выбранный из мартенсита и бейнита. Изобретение обеспечивает получение деталей с высоким механическим сопротивлением, покрытие которых прочно сцеплено с подложкой при температурах изготовления или обслуживания и обеспечивающем высокое сопротивление отслаиванию и коррозии. 3 н. и 18 з.п. ф-лы, 6 ил., 1 табл.

Формула

- получение горячекатаного или холоднокатаного стального листа, включающего в себя стальную подложку и предварительно нанесенное покрытие из алюминиево-кремниевого сплава, содержащее более 50% свободного алюминия и имеющее толщину, выбранную таким образом, чтобы обеспечить легирование с упомянутой стальной подложкой, при этом упомянутая толщина предпочтительно составляет от 15 до 50 мкм, затем

- разрезание упомянутого стального листа для получения стальной заготовки с предварительно нанесенным покрытием, затем

- нагревание упомянутой заготовки в незащитной атмосфере до температуры Ti, близкой к температуре плавления упомянутого предварительного покрытия, при этом упомянутая температура Ti предпочтительно составляет от Te-10°C до Te, где Te представляет собой температуру эвтектики или солидуса предварительно нанесенного покрытия, затем

- нагревание упомянутой заготовки от температуры Ti до температуры аустенитизации Tm упомянутой стальной подложки, при этом упомянутая температура Tm предпочтительно составляет от 840 до 950°C, в незащитной атмосфере со скоростью V нагревания, составляющей от 30°C/с до 90°C/с, при этом V представляет собой скорость нагревания от упомянутой температуры Ti до упомянутой температуры Tm, для получения нагретой заготовки с покрытием, затем

- выдерживание упомянутой нагретой заготовки с покрытием при упомянутой температуре Tm в течение времени tm, составляющего от 20 с до 90 с, затем

- горячая штамповка упомянутой заготовки для получения горячештампованной детали с покрытием, затем

- охлаждение упомянутой штампованной детали с определенной скоростью для формирования микроструктуры в упомянутой стальной подложке, включающей по меньшей мере один компонент, выбранный из мартенсита и бейнита.

- получение горячекатаного или холоднокатаного стального листа, включающего в себя стальную подложку и предварительное покрытие из алюминиево-кремниевого сплава, при этом упомянутое предварительное покрытие содержит более 50% свободного алюминия и имеет толщину, выбранную таким образом, чтобы обеспечить легирование с упомянутой стальной подложкой, при этом упомянутая толщина предпочтительно составляет от 15 до 50 мкм, затем

- разрезание упомянутого стального листа для получения стальной заготовки с предварительным покрытием, затем

- нагревание упомянутой стальной заготовки в незащитной атмосфере со скоростью V нагревания до температуры Tm с целью превращения, предпочтительно, полного превращения микроструктуры стальной подложки в аустенит и получения, сразу же после нагревания и до дальнейшего выдерживания, ограниченного содержания жидкой фазы на поверхности упомянутого предварительного покрытия, при этом упомянутое содержание предпочтительно составляет от 10 до 60%, затем

- трансформацию упомянутой жидкой фазы предварительного покрытия при температуре Tm во время периода выдерживания tm для получения нагретой заготовки с покрытием, имеющим от 0 до 30% жидкой фазы на своей поверхности в конце упомянутого периода выдерживания и включающим от 20 до 50 вес.% Fe на упомянутой поверхности, затем

- горячая штамповка упомянутой заготовки для получения горячештампованной детали, затем

- охлаждение упомянутой штампованной детали для формирования микроструктуры в упомянутой стальной подложке, включающей, по меньшей мере, один компонент, выбранный из мартенсита и бейнита.

- слой Fe3Al;

- слой FeAl или фазы типа Al3Fe3Si2, или фазы типа Al2FeSi, поверх слоя Fe3Al;

- наружный слой, состоящий из более чем 70% FeAl3 или Fe2Al5, при этом упомянутый слой FeAl3 или Fe2Al5 содержит несплошную вторую фазу из FeAl или фазу типа Al3Fe3Si2, или фазу типа Al2FeSi, а упомянутый наружный слой имеет более 70% кристаллов на своей поверхности.

Документы, цитированные в отчёте о поиске

Способ и аппарат для производства стальных изделий с металлическим покрытием

Комментарии