Заряд к артиллерийскому орудию - RU2217688C1

Код документа: RU2217688C1

Чертежи

Описание

Изобретение относится к боеприпасам, в частности к конструкции артиллерийских зарядов, и может найти широкое применение при производстве артиллерийских зарядов из пороховых элементов зерненой и трубчатой форм.

В настоящее время ведутся работы по совершенствованию артиллерийских систем в части повышения скорострельности, дальности стрельбы, расширения круга решаемых боевых задач, улучшения условий обитаемости расчета.

В связи с этим, к артиллерийским зарядам предъявляются повышенные требования по обеспечению эксплуатационных характеристик, герметичности, обтюрации пороховых газов.

Заряды из зерненых порохов применяются для комплектации выстрелов как унитарного, так и раздельно-гильзового заряжания ко всем видам артиллерийских систем. При этом особенность зерненных порохов состоит в том, что их пороховые элементы имеют осевой внутренний канал.

Известен заряд к минометному выстрелу (см. Шагов Ю.В. "Взрывчатые вещества и пороха" МО СССР, М., 1976 г., с. 114-115). Заряд содержит навеску ленточного пороха и обеспечивает достаточно надежное функционирование боеприпасов к минометам и другим короткоствольным артиллерийским системам с невысокой дальностью стрельбы, и работающих при низких давлениях.

Недостатком этого технического решения является сложность применения таких зарядов для артиллерийских систем, имеющих большую длину ствола (пушки, гаубицы). То есть, ленточные пороха, имея дигрессивную форму и большую начальную поверхность горения, в процессе горения развивают при движении снаряда по каналу ствола значительной длины (порядка 45-50 калибров) повышенное давление в каморе орудия, которое может достигнуть величины опасной для прочности ствола. В дальнейшем идет резкий спад давления и, как следствие, начальная скорость снаряда не достигает требуемого значения для стрельбы на большие дальности.

Задачей данного технического решения являлось создание заряда, работающего при небольших давлениях для короткоствольных систем без предъявления требования по функционированию в длинноствольных дальнобойных артиллерийских системах при больших давлениях.

Общим признаком с предлагаемой авторами конструкцией заряда является наличие навески пороха.

Наиболее близким по технической сути и достигаемому техническому результату является заряд, содержащий навеску зерненого пороха с соотношением диаметра каналов к толщине горящего свода, равным 0,31-1,22, размещенную в оболочке (картузе) (см. патент РФ 2154796 "Заряд к артиллерийскому орудию", опубл. 20.08.2000), принятый авторами за прототип.

Как видно из этого технического решения применение зерненых порохов обеспечивает прогрессивное горение заряда и максимальное рабочее давление в расчетных пределах в каморе ствола длиной 45-50 калибров и высокую начальную скорость снаряда.

К причинам, препятствующим достижению указанного технического результата при использовании известного заряда, принятого авторами за прототип, относится то, что его конструкция не позволяет обеспечить высокую скорострельность системы, автоматизировав процесс заряжания заряда, поскольку заряд не обладает требуемыми эксплуатационными характеристиками (имеет невысокую механическую прочность формообразующих элементов оболочки (картуза).

Таким образом, задачей данного технического решения (прототипа) являлось получение требуемых начальных скоростей снаряда без обеспечения высокой скорострельности системы и повышенных эксплуатационных характеристик заряда.

Общим признаком с предлагаемым авторами зарядом является наличие навески зерненого пороха.

В отличие от прототипа, в предлагаемом авторами заряде навеска размещена в сгорающем корпусе, скрепленным с металлическим поддоном, и снабжена сгорающим фиксирующим элементом, причем толщина стенки корпуса выполнена не менее 1,5 толщины стенки поддона по срезу, а толщину стенки сгорающего фиксирующего элемента выбирают равной 0,5-2,0 толщины горящего свода зерна.

В частных случаях, то есть в конкретных формах выполнения,

изобретение характеризуется следующими

признаками:

- заряд снабжен дополнительной навеской из трубчатых

пороховых элементов, толщина горящего свода которых составляет 0,7-3,5 толщины

горящего свода зерна;

- дополнительная навеска сформирована с предельной вместимостью не менее 0,25 плотности

пороха;

- поддон выполнен из стали;

- заряд снабжен

дополнительными сгорающими фиксирующими

элементами - внутренней и наружной крышками, скрепленными с корпусом клеевым соединением;

- корпус запрессован в поддон на клее;

- на

корпус нанесено защитное лаковое покрытие;

- заряд размещен в герметичном пенале;

- заряд размещен в герметичном

футляре (футляр служит для размещения одного или нескольких зарядов);

- пенал размещен в транспортной

таре.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является создание заряда к артиллерийскому орудию, обеспечивающего высокую скорострельность системы, повышенные энергетические и эксплуатационные характеристики, позволяющего снизить загазованность боевого отделения.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном заряде, содержащем навеску зерненого пороха с соотношением диаметра каналов к толщине горящего свода, равным 0,31-1,22, особенность заключается в том, что навеска размещена в сгорающем корпусе, скрепленным с металлическим поддоном и снабжена сгорающим фиксирующим элементом, причем толщина стенки корпуса выполнена не менее 1,5 толщины стенки поддона по срезу, а толщину стенки сгорающего фиксирующего элемента выбирают равной 0,5-2,0 толщины горящего свода зерна.

Новая совокупность конструктивных элементов, а

также наличие связей между ними, позволяют, в

частности, за счет:

- размещения

навески в сгорающем корпусе, скрепленным с металлическим поддоном, применение в заряде других сгорающих

конструктивных элементов обеспечить соединение в

единую жесткую конструкцию всех составных

частей заряда, повысить скорость заряжания, скорострельность системы и энергетические характеристики заряда;

- выполнения толщины стенки корпуса

не менее 1,5 толщины стенки поддона по срезу

обеспечить необходимую прочность соединения сгорающий корпус - стенка поддона в служебном обращении и

обеспечить надежную обтюрацию пороховых газов и

исключает возможность их прорыва за казенный

срез

артиллерийского орудия, что позволяет снизить загазованность боевого отделения. Выполнение толщины

стенки сгорающего корпуса менее 1,5 толщины

стенки поддона по срезу приведет в процессе

заряжания,

когда заряд испытывает значительные знакопеременные динамические нагрузки от воздействия элементов

автоматики орудия, к демонтажу корпуса по

месту соединения, нарушению целостности

конструкции заряда

и его баллистических характеристик, что вызовет отклонение снаряда от цели;

- выполнения

толщины стенки сгорающего фиксирующего

элемента, равной 0,5-2,0 толщины горящего

свода зерна,

обеспечить надежную фиксацию навески пороха от перемещений и полноту сгорания заряда в канале и, как

следствие, требуемую начальную скорость

снаряда. При выполнении толщины стенки

сгорающего

фиксирующего элемента менее 0,5 толщины горящего свода зерна снижает жесткость фиксации навески пороха, что в

процессе эксплуатации приводит к

взаимному перемещению пороховых элементов,

их истиранию,

выкрашиванию, образованию пылевидных частиц и заряда статического электричества. Нарушение формы пороховых

элементов приводит к изменению

баллистических характеристик заряда, а наличие

пылевидных

частиц повышает опасность самовоспламенения от заряда статического электричества. При выполнении толщины стенки

сгорающего фиксирующего

элемента более 2,0 толщины горящего свода зерна,

время горения

последних значительно увеличивается и не завершается до выхода снаряда из канала ствола. Это приводит к падению

рабочего давления и,

как следствие, к уменьшению начальных скоростей

снаряда и заданной

дальности стрельбы.

Признаки, характеризующие изобретение в конкретных формах выполнения,

позволяют, в частности,

за счет:

- снабжения дополнительной

навеской из трубчатых

пороховых элементов, толщина горящего свода которых составляет 0,7-3,5 толщины горящего свода зерна

- достигать равномерности

воспламенения заряда по всему объему без

применения сложных осевых

воспламенительных устройств и малый разброс начальных скоростей снаряда. При толщине горящего свода

трубчатого порохового элемента

менее 0,7 толщины горящего свода зерна

происходит значительно более

раннее сгорание трубчатого порохового элемента, чем зерна. Этот процесс сопровождается нарушением

равномерности воспламенения

зерен навески и, как следствие, к

нестабильности процесса газообразования,

что приводит к нестабильности рабочего давления, отклонениям начальной скорости снаряда и

уменьшению кучности стрельбы.

При соотношении толщины горящего

свода зерна к толщине горящего свода

трубчатого порохового элемента более 3,5 происходит более быстрое сгорание трубчатого порохового

элемента, что приводит к

нестабильности рабочего давления,

отклонениям начальной скорости снаряда и

уменьшению кучности стрельбы;

- формирования дополнительной навески с предельной

вместимостью не менее 0,25

плотности пороха обеспечить безопасную

скорость нарастания давления в каморе

артиллерийского орудия. Известно, что предельная вместимость характеризует массу заряда при

заданном объеме и заданной

плотности пороха определяемой формой,

размерами трубчатых пороховых элементов и

плотностью их размещения в навеске. В навеске пороха, сформированной с предельной

вместимостью менее 0,25 плотности

пороха, в начальный момент воспламенения

заряда чрезмерная скорость распространения

форса огня в пространстве между пороховыми элементами приводит к резкому росту

давления пороховых газов,

сопровождающимся быстрым распадом и дроблением

пороховых элементов. При этом максимальное

давление пороховых газов выходит за пределы допустимого, что может вызвать нарушение

прочности ствола и его

разрушение;

- выполнения

металлического поддона из стали обеспечить надежную

обтюрацию пороховых газов и взаимодействие с металлическими деталями механизмов заряжания

артиллерийской

системы;

- снабжения заряда

дополнительными сгорающими фиксирующими элементами

- внутренней и наружной крышками, скрепленными с корпусом клеевым соединением, обеспечить

надежную фиксацию

пороховой навески от перемещений в

процессе эксплуатации (транспортирования, служебном

обращении и т.д.) и повысить энергетические характеристики заряда;

- запрессовки

корпуса в поддоне на

клее обеспечить гарантируемую

герметичность соединения;

- нанесения на корпус

защитного лакового покрытия обеспечить его защиту от воздействия атмосферных факторов;

- размещения

заряда в герметичном пенале или

футляре, обеспечить сохранность физико-химических и

баллистических свойств при длительном хранении в различных условиях;

- размещения пенала

в транспортной

таре, предохранить его от

воздействия внешних факторов при длительной

транспортировке.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию "новизны".

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию "изобретательский уровень".

Сущность изобретения заключается в том, что заряд к артиллерийскому орудию, содержащий навеску зерненого пороха с соотношением диаметра каналов к толщине горящего свода, равным 0,31-1,22, в отличие от прототипа, согласно изобретению имеет навеску пороха, размещенную в сгорающем корпусе, скрепленным с металлическим поддоном, и снабженную сгорающим фиксирующим элементом, причем толщина стенки корпуса выполнена не менее 1,5 толщины стенки поддона по срезу, а толщину стенки сгорающего элемента выбирают равной 0,5-2,0 толщины горящего свода зерна.

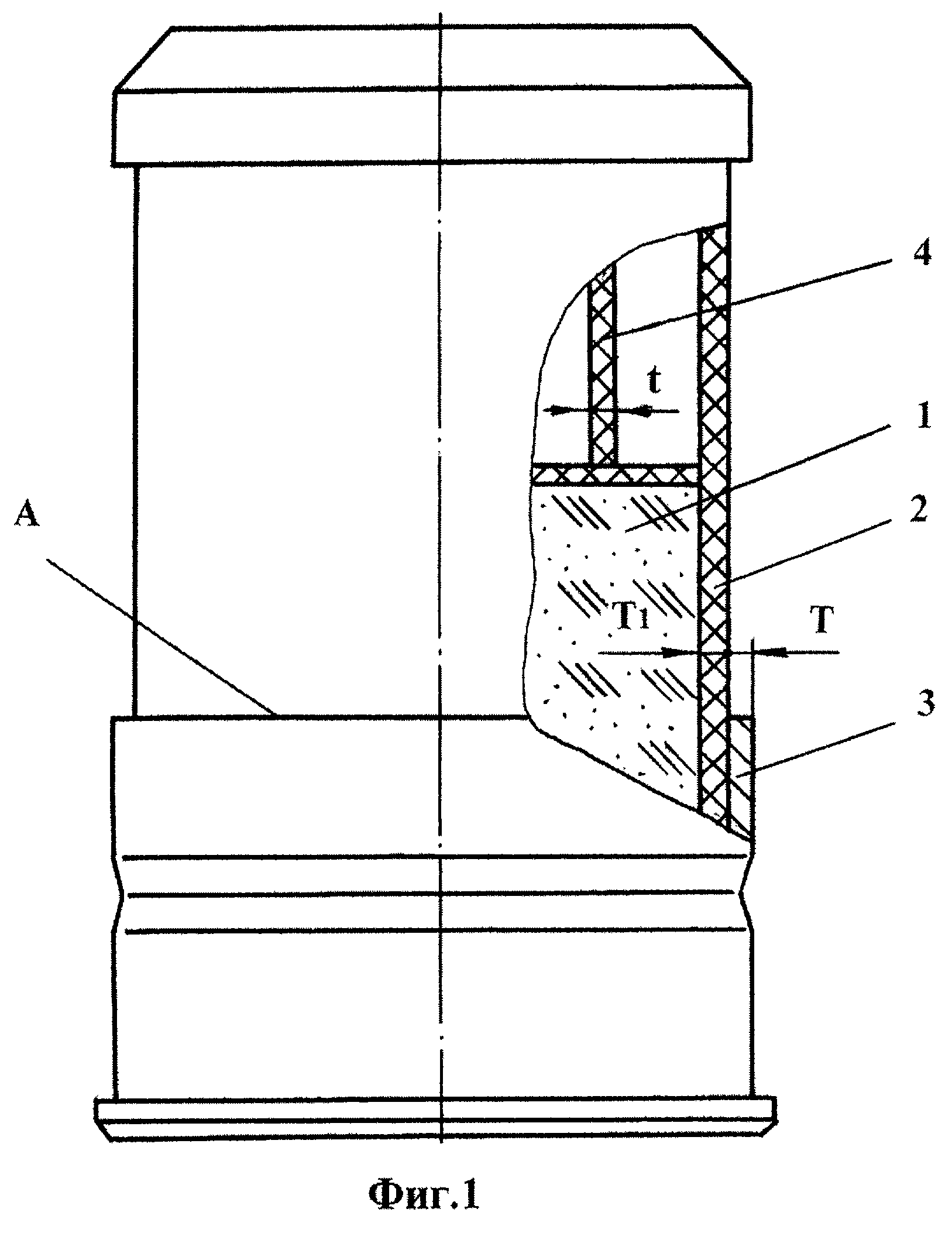

Сущность изобретение поясняется чертежом, где на фиг.1 изображен общий вид заряда к артиллерийскому орудию; на фиг.2 - трубка навески; на фиг.3 - зерно навески пороха; на фиг.4 - варианты конкретного исполнения.

Предлагаемый заряд к артиллерийскому орудию содержит навеску зерненого пороха - 1, зерна навески с толщиной горящего свода 2e1 (фиг.3), сгорающий корпус - 2, металлический поддон - 3, сгорающий фиксирующий элемент - 4, толщина стенки поддона - Т, торец поддона - А, толщина сгорающего корпуса - T1.

В частных случаях, то есть в конкретных формах исполнения заряд снабжен дополнительной навеской - 7 из трубчатых пороховых элементов с толщиной горящего свода 2e1 (фиг. 2), дополнительными сгорающими фиксирующими элементами - внутренней 5 и наружной 6 крышками, скрепленными с корпусом клеевым соединением, толщина стенки сгорающих фиксирующих элементов t, имеет защитное лаковое покрытие 8. Заряд размещен в герметичном пенале 9, пенал размещен в транспортной таре 10.

Вышеописанное устройство работает следующим образом.

Заряд размещают в каморе орудия. После срабатывания средства воспламенения форс огня поступает в нижнюю часть навески зерненого пороха 1 и через каналы навески трубчатого пороха 7 в верхнюю часть заряда. При этом происходит равномерное и одновременное воспламенение и горение всего заряда, включая сгорающий фиксирующий элемент 4 (в частных случаях, то есть конкретных формах исполнения сгорают и дополнительные сгорающие фиксирующие элементы - внутренняя 5 и наружная крышки 6) в полости корпуса 2. При этом стенка поддона 3 прилегает к каморе орудия, обеспечивая надежную обтюрацию пороховых газов после сгорания корпуса 1 Полное сгорание всех элементов заряда происходит до выхода снаряда из канала ствола, что обеспечивает требуемую начальную скорость полета снаряда.

Выполнение заряда в соответствии с изобретением увеличивает начальную скорость снаряда на 10-12% уменьшает загазованность боевого отделения в 2,5-3,0 раза, а также за счет оптимальных конструкторских параметров элементов навески, обеспечивает стабильное горение навески пороха и тем самым стабильные баллистические характеристики, что существенно повышает кучность стрельбы.

Изобретение может быть использовано при разработке различных зарядов, в том числе для артиллерийских выстрелов.

Указанный положительный эффект подтвержден испытаниями опытных образцов зарядов, выполненных в соответствии с изобретением.

В настоящее время разработана конструкторская документация, проведены государственные испытания, намечено серийное производство.

Реферат

Изобретение относится к боеприпасам, в частности к конструкции артиллерийских зарядов, и может найти широкое применение при производстве артиллерийских зарядов из всех типов порохов. Заряд содержит навеску зерненого пороха с соотношением диаметра каналов к толщине горящего свода, равным 0,31-1, 22. Навеска размещена в сгорающем корпусе, скрепленном с металлическим поддоном, и снабжена сгорающим фиксирующим элементом, причем толщина стенки корпуса выполнена не менее 1,5 толщины стенки поддона по срезу, а толщина стенки сгорающего фиксирующего элемента составляет 0,5-2,0 толщины горящего свода зерна. Изобретение обеспечивает увеличение начальной скорости снаряда на 10-12%, уменьшает загазованность боевого отделения в 2,5-3,0 раза, а также за счет оптимальных конструкторских параметров элементов навески обеспечивает требуемую стабильность горения навески пороха и тем самым стабильные баллистические характеристики. 9 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Заряд к артиллерийскому орудию

Комментарии