Многослойная пленка - RU2748534C2

Код документа: RU2748534C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к многослойной пленке для упаковки, в частности, выполненной с возможностью использования в качестве внешней оболочки изделий, упакованных по отдельности (бескорпусная групповая упаковка).

Уровень техники

Изделия небольших размеров, такие как, например, пачки сигарет, обычно упаковывают в группах, образованных различными предметами, для облегчения их транспортировки и распределения по точкам продаж.

Использование пластиковых пленок в качестве внешней оболочки при формировании бескорпусных групповых упаковок позволяет уменьшить общее количество упаковочных материалов, используемых для группирования отдельных предметов, поскольку это делает ненужным использование промежуточной упаковки (например, из картона), размещенной между внешней оболочкой и внутренними предметами. Фактически, в бескорпусной групповой упаковке пластиковая пленка, которая составляет внешнюю оболочку, находится в прямом контакте с предметами, содержащимися в упаковке.

Обычно пленки, используемые в качестве внешних оболочек для бескорпусных групповых упаковок, закрываются посредством термоспаивания. Поэтому важным признаком пленки, которая составляет внешнюю оболочку, является то, что она может быть припаяна сама на себя.

Кроме того, поскольку внешняя оболочка находится в прямом контакте с отдельными предметами, сгруппированными внутри упаковки, еще одной важной особенностью пластиковых пленок, используемых в качестве внешних оболочек, является то, что они не должны припаиваться к предметам, находящимся внутри упаковки, при температурах спаивания внешней оболочки, в частности, они не должны припаиваться к пленке, которая оборачивает отдельные внутренние предметы в целом.

Когда изделия, которые сгруппированы в бескорпусной групповой упаковке, сами по отдельности упакованы в пластиковые пленки, припаивание внешней оболочки к пленке, покрывающей отдельные изделия, можно минимизировать за счет использования внешней оболочки с внутренней поверхностью, несовместимой с пленкой, покрывающей отдельные сгруппированные изделия.

С учетом того, что упаковочные машины работают с очень высокими скоростями, пластиковые пленки, используемые в качестве внешних оболочек, также должны обладать отличными физико-механическими свойствами, в частности, в продольном направлении, чтобы обеспечить возможность упаковки большого числа предметов без разрыва пленки и последующего прерывания производственных циклов.

В частности, в случае использования многослойных пленок, образующие верхнюю упаковку слои не должны разделяться (отслаиваться) из-за влияния высоких скоростей машины.

Наконец, пластиковая пленка, которая составляет внешнюю оболочку, должна обладать соответствующими оптическими свойствами, чтобы отдельные предметы были отчетливо видны внутри верхней упаковки, когда она готова.

Из уровня техники известны многочисленные примеры пластиковых пленок, подходящих для использования в качестве внешних оболочек в «бескорпусных групповых» упаковках.

Из заявки на патент US 2009/0053513 известна глянцевая высокопрочная биаксиально-ориентированная многослойная пленка для упаковки, в которой внутренний слой состоит из полипропилена и внешний спаиваемый слой состоит из полиамида или из смеси полиамида и сополимеров этилена/винилового спирта.

Из патента ЕР 2520428 на имя настоящего заявителя известна многослойная пленка, образованная из основного слоя, состоящего из гомополимера полипропилена, и внешних спаиваемых слоев, содержащих сополимеры полипропилена/полибутена с температурой плавления 65-105°С. Эти пленки имеют хорошие механические свойства и высокую стойкость к царапанию.

Из заявки на патент WO 2014/087150 известен способ изготовления бескорпусных групповых упаковок, в котором в качестве оболочки используется многослойная пленка, содержащая в полиолефиновом спаиваемом слое не более 0,2% антифрикционной добавки на основе силикона и по меньшей мере 0,1% антифрикционной добавки на безсиликоновой основе. Эти пленки имеют хорошие оптические свойства и довольно низкую температуру спаиваемость.

В данном контексте техническая проблема, на решение которой направлено настоящее изобретение, состоит в создании пластиковой пленки, которая может быть использована в качестве внешней оболочки в «бескорпусных групповых» упаковках, которая одновременно демонстрирует превосходные физико-механические свойства, хорошие оптические характеристики и удовлетворительную спаиваемость при температурах спаивания, обычно используемых в данной отрасли, в сочетании с низкой липкостью к внутренним предметам, содержащимся в верхней упаковке.

Раскрытие сущности изобретения

В первом аспекте настоящее изобретение относится к биаксиально-ориентированной многослойной пленке, содержащей по меньшей мере три слоя А/ В/С, причем:

- внешний слой (А) содержит полимер этилена, имеющий температуру (Tf) плавления ≤ примерно 100°С,

- центральный слой (В) содержит полимер пропилена, имеющий температуру (Tf) плавления ≥ примерно 140°С, и

- внутренний слой (С) содержит полимер этилена, имеющий температуру (Tf) плавления > 105°С и ≤ примерно 115°С и плотность примерно 0,910-0,940 г/см3.

В дополнительном аспекте настоящее изобретение относится к способу производства биаксиально-ориентированной многослойной пленки, описанной выше и содержащей по меньшей мере три слоя А/В/С, причем указанный способ включает в себя этапы:

(i) выполняют совместную экструзию компонентов, содержащихся в по меньшей мере трех слоях (А), (В) и (С), получая многослойный лист,

(ii) резко охлаждают указанный многослойный лист на валике при температуре примерно 10-40°С,

(iii) нагревают указанный многослойный лист посредством нагревательных элементов, поддерживаемых при температуре примерно 100-500°С,

(iv) подвергают указанный многослойный лист одновременному биаксиальному растяжению без контакта с металлическими роликами при температуре примерно 80-210°С, при этом относительные удлинения в поперечном (TD) и продольном (MD) направлениях выбирают независимо друг от друга в диапазоне 3-10, получая биаксиально-ориентированную многослойную пленку и

(v) охлаждают биаксиально-ориентированную многослойную пленку.

Согласно дополнительному аспекту настоящее изобретение относится к способу изготовления бескорпусной групповой упаковки, содержащей внешнюю оболочку и множество изделий, размещенных внутри внешней оболочки, отличающемуся тем, что он включает в себя использование биаксиально-ориентированной многослойной пленки, описанной выше, в качестве внешней оболочки (верхней упаковки).

Кроме того, настоящее изобретение относится к бескорпусной групповой упаковке, содержащей биаксиально-ориентированную многослойную пленку, как описано выше, в качестве внешней оболочки (верхней упаковки).

Краткое описание чертежей

Признаки изобретения станут более понятны из следующего подробного описания и прилагаемых чертежей, на которых:

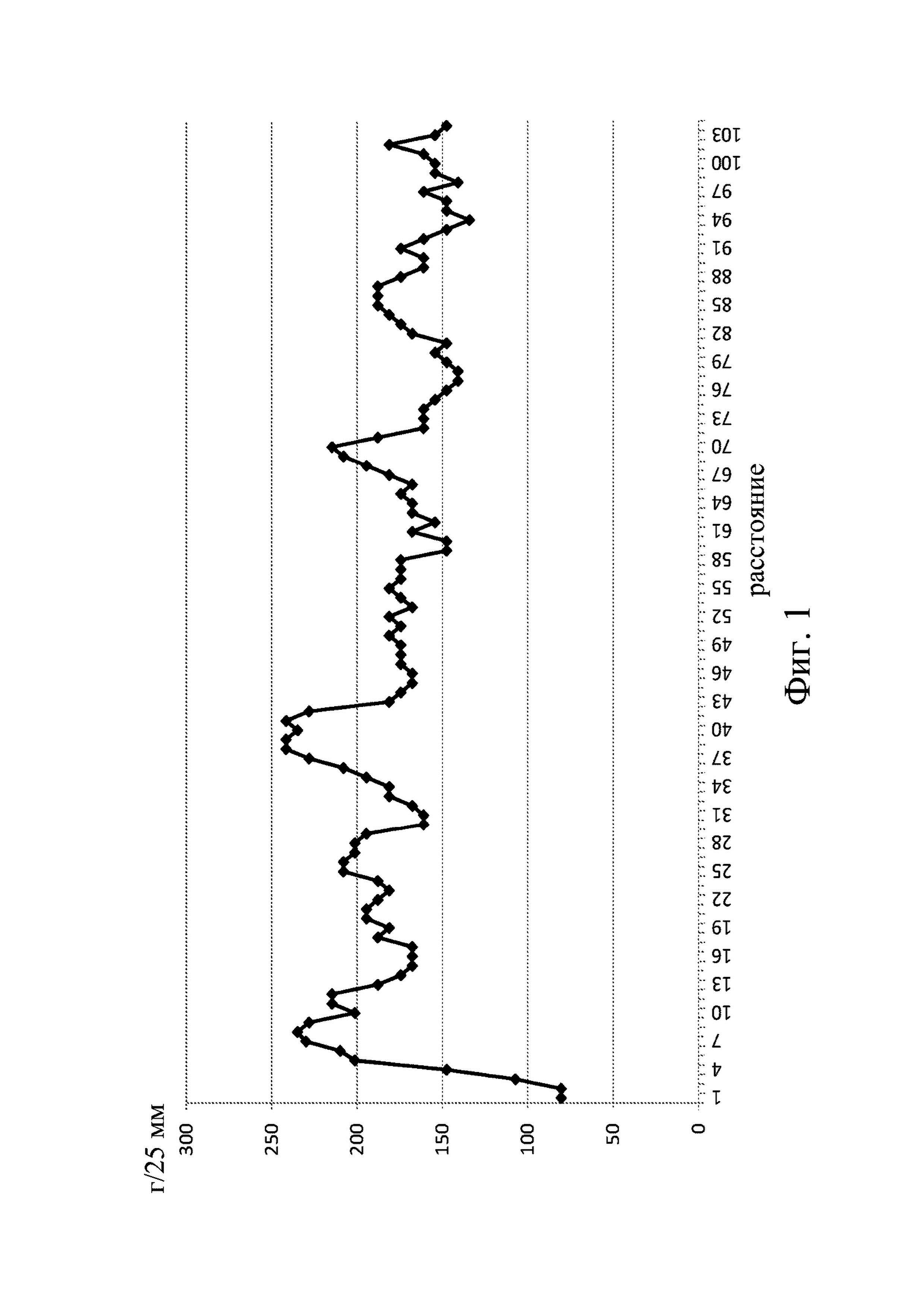

- на фиг. 1 проиллюстрирована отслаиваемость многослойной пленки из примера 4 согласно настоящему изобретению в качестве функции расстояния между перемычками в испытании на отслаивание,

- на фиг. 2 проиллюстрирована отслаиваемость пленки из сравнительного примера 5 в качестве функции расстояния между перемычками в испытании на отслаивание.

Раскрытие сущности изобретения

В настоящем описании и прилагаемой формуле изобретения проценты выражены по весу, если не указано иное.

В настоящем описании и прилагаемой формуле изобретения термин «полимер этилена» относится к по меньшей мере одному полиолефину, выбранному из гомополимеров этилена, сополимеров этилена с по меньшей мере с одним альфа-олефином, в частности, с по меньшей мере одним линейным или разветвленным С3-С12 альфа-олефином, и их смесей.

Аналогичным образом в настоящем описании и прилагаемой формуле изобретения термин «полимер пропилена» относится к по меньшей мере одному полиолефину, выбранному из гомополимеров пропилена, сополимеров пропилена с по меньшей мере одним альфа-олефином, выбранным из этилена и линейных или разветвленных С4-С12 альфа-олефинов, и их смесей.

В настоящем описании и прилагаемой формуле изобретения термин «внешний слой» относится к слою многослойной пленки, который образует внешнюю поверхность оболочки бескорпусной групповой упаковки.

В настоящем описании и прилагаемой формуле изобретения термин «внутренний слой» относится к слою многослойной пленки, используемой в качестве оболочки, контактирующей с изделиями, содержащимися внутри бескорпусной групповой упаковки.

В настоящем описании и прилагаемой формуле изобретения термин «верхняя упаковка» относится к внешней упаковке бескорпусной групповой упаковки.

В настоящем описании и прилагаемой формуле изобретения количество сомономера в сополимере выражено (в процентах) как общая масса мономерных звеньев, полученных из сомономера, по отношению к общему весу сополимера.

Методы испытаний, которые будут использоваться при определении признаков многослойной пленки согласно настоящему изобретению, перечислены в разделе «Методы испытаний».

Согласно первому аспекту настоящее изобретение относится к биаксиально-ориентированной многослойной пленке, содержащей по меньшей мере три слоя А/В/С, причем:

- внешний слой (А) содержит полимер этилена, имеющий температуру (Tf) плавления ≤ примерно 100°С, предпочтительно примерно 70-100°С, более предпочтительно примерно 80-100°С, наиболее предпочтительно примерно 90-100°С,

- центральный слой (В) содержит полимер пропилена, имеющий температуру (Tf) плавления ≥ примерно 140°С, предпочтительно ≥ примерно 160°С, и

- внутренний слой (С) содержит полимер этилена, имеющий температуру (Tf) плавления >105°С и ≤ примерно 115°С, предпочтительно примерно 110-115°С, и плотность примерно 0,910-0,940 г/см3, предпочтительно примерно 0,920 - 0,930 г/см3.

Внешний слой (А) может содержать по меньшей мере один полимер этилена, выбранный из гомополимеров этилена, сополимеров этилена с по меньшей мере одним линейным или разветвленным С4-С12 альфа-олефином и их смесей. Предпочтительно указанный альфа-олефин может быть выбран из бутена, гексена, октена, децена, додецена и их смесей, более предпочтительно 1-бутена, гексена, октена и их смесей, наиболее предпочтительно октена.

Полимер этилена, содержащийся во внешнем слое (А), может представлять собой по меньшей мере один сополимер этилена, содержащий ≤ примерно 50% по весу, предпочтительно примерно 15-35%, более предпочтительно примерно 20-30%, по меньшей мере одного альфа-олефина, как описано выше.

Полимер этилена, содержащийся во внешнем слое (А), может представлять собой по меньшей мере один сополимер этилена, имеющий плотность < примерно 0,910 г/см3, предпочтительно примерно 0,900 г/см3, более предпочтительно примерно 0,860-0,900 г/см3, наиболее предпочтительно примерно 0,870-0,900 г/см3.

Согласно особенно предпочтительному варианту осуществления внешний слой (А) может содержать линейный полиэтилен низкой плотности (LLDPE), имеющий по меньшей мере один из признаков, указанных выше, предпочтительно все признаки, указанные выше. Линейный полиэтилен низкой плотности представляет собой полимер этилена с пониженным содержанием длинных разветвленных цепей и высоким содержанием коротких разветвлений по сравнению с полиэтиленом низкой плотности (LDPE).

Согласно одному варианту осуществления полимеры этилена, описанные выше, могут дополнительно содержать по меньшей мере один сомономер, полученный из по меньшей мере одного С4-С20 диена, предпочтительно выбранный из линейного диена (предпочтительно сопряженного линейного диена), разветвленного диена (предпочтительно сопряженного разветвленного диена), циклического диена, винилциклоалкена, винилового ароматического диена, гетероароматического диена, винилового гетероароматического диена и их смесей.

В настоящем описании и прилагаемой формуле изобретения термин «гетероароматический» относится к ароматическому соединению, в котором по меньшей мере один атом углерода ароматического кольца замещен гетероатомом, выбранным из N, О и S.

Опционально по меньшей мере один из атомов водорода ароматических или гетероароматических колец описанных выше соединений может быть замещен по меньшей мере одной группой, выбранной из линейного или разветвленного С1-С12 алкила и линейного или разветвленного С2-С12 алкенила.

Сопряженный диен может быть выбран из 1,3-бутадиена, 2-метил-1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена, 1,3-октадиена, 2,4-декадиена и их смесей. Несопряженный диен может быть выбран из 1,4-гексадиена, 7-метил-1,6-октадиена и их смесей. Циклический диен может быть выбран из циклопентадиена, 5-этилиден-2-норборнена и их смесей. Винилциклоалкен может быть выбран из 4-винилциклогексена, 1-винилциклогексена, 3-винилциклогексена и их смесей. Виниловый ароматический диен может представлять собой стирол, дивинилбензол и их смеси.

Предпочтительно, по меньшей мере один сомономер, полученный из по меньшей мере одного диена, может содержаться в описанных выше полимерах этилена в количестве примерно 0,05-25% по весу, предпочтительно примерно 0,05-10% по весу, более предпочтительно примерно 0,1-3% по весу.

Полимеры этилена, описанные выше, могут быть получены посредством полимеризации с катализаторами Циглера-Натта или предпочтительно с катализаторами на основе металлоценов согласно способам, известными в данной области техники. Указанные полимеры также представлены на рынке.

Согласно одному варианту осуществления внешний слой (А) может содержать по меньшей мере одну антифрикционную добавку и/или препятствующую слипанию добавку, предпочтительно выбранную из:

- органической антифрикционной добавки и/или препятствующей слипанию добавки, более предпочтительно полиметилметакрилата (РММА), опционально в форме сферических частиц, имеющих средний диаметр примерно 2-8 мкм, предпочтительно 3-5 мкм,

- органическо-неорганической антифрикционной добавки и/или препятствующей слипанию добавки, более предпочтительно полиорганосилоксана,

- неорганической антифрикционной добавки и/или препятствующей слипанию добавки, более предпочтительно диоксида кремния, опционально в форме сферических частиц, имеющих средний диаметр примерно 2-8 мкм, предпочтительно 3-5 мкм, и

- их смесей.

Обычно антифрикционные добавки и/или препятствующие слипанию добавки могут быть добавлены к полимеру этилена в форме по меньшей мере одной композиции концентрата, содержащей примерно 3-30% по весу антифрикционной добавки и/или препятствующей слипанию добавки по отношению к весу самого концентрата, при этом остальная часть композиции концентрата представляет собой полимер пропилена.

Согласно одному варианту осуществления антифрикционный и/или препятствующий слипанию концентрат может быть выбран из Polybatch® ABVT 26 NSC (A. Schulman Inc.), Polybatch® ABVT 30 NSC (A. Schulman Inc.), Constab AB 06001 PP (Constab Polyolefin Additives GmbH), Skiblock 10 (Ampacet Corp.) и их смесей.

Предпочтительно общее количество антифрикционной и/или препятствующей слипанию композиции концентрата, которая может быть добавлена к полимеру этилена внешнего слоя (А), находится в диапазоне примерно 5-15% по весу, предпочтительно примерно 7-12% по весу, по отношению к общему весу внешнего слоя (А).

Полимер этилена, используемый для изготовления внешнего слоя (А) в сочетании с описанными выше антифрикционными и/или препятствующими слипанию добавками, улучшает свойства стойкости к царапанию внешнего слоя (А) биаксиально-ориентированной многослойной пленки согласно изобретению. Такое свойство особенно важно для многослойных пленок, используемых в качестве верхней упаковки, поскольку внешний слой (А) с высокой скоростью скользит по жестким скользящим поверхностям (обычно изготовленным из металла) на линиях по производству бескорпусных групповых упаковок. Высокая стойкость к царапанию слоя в контакте со скользящими поверхностями сводит к минимуму производственные отходы, связанные с царапинами на внешней поверхности бескорпусной групповой упаковки.

Центральный слой (В) биаксиально-ориентированной многослойной пленки содержит по меньшей мере один полимер пропилена, имеющий температуру плавления, указанную выше, причем по меньшей мере один полимер пропилена может быть выбран из гомополимеров пропилена, сополимеров пропилена с по меньшей мере одним альфа-олефином, выбранным из этилена и С4-С12 альфа-олефинов, предпочтительно линейных или разветвленных С4-С8 альфа-олефинов, и их смесей. Предпочтительно по меньшей мере один альфа-олефин может быть выбран из этилена, бутена, предпочтительно 1-бутена, гексена, октена и их смесей. Общее количество по меньшей мере одного сомономера, выбранного из бутена, предпочтительно 1-бутена, гексена, октена и их смесей, в сополимере пропилена может составлять ≤ примерно 40% по весу, предпочтительно примерно 10-30% по весу, более предпочтительно примерно от 20% до 28% по весу. Количество этилена может составлять примерно 0,05-10% по весу, предпочтительно примерно 0,5-7% по весу, более предпочтительно примерно 0,5-3% по весу.

Предпочтительно центральный слой (В) может содержать по меньшей мере один гомополимер пропилена, как описано выше.

Согласно одному варианту осуществления центральный слой (В) может дополнительно содержать по меньшей мере одну аморфную углеводородную смолу. Указанная смола может иметь температуру размягчения примерно 130-180°С, более предпочтительно примерно 130-160°С, определенную согласно методу ASTM Е28. Предпочтительно указанные углеводородные смолы могут представлять собой углеводородные смолы с низкой молекулярной массой, в которых среднечисловая молекулярная масса составляет от 200 до 1000. Согласно одному варианту осуществления аморфная углеводородная смола может быть выбрана из смолы, полученной посредством полимеризации стирола, метилстирола, винилтолуола, индена, пентадиена, циклопентадиена и их смесей. Предпочтительны гидрогенизированные смолы, в частности циклопентадиеновые гидрированные смолы.

Аморфные углеводородные смолы могут быть смешаны в расплавленном состоянии с по меньшей мере одним полимером пропилена центрального слоя (В) в форме композиции концентрата, в которой количество смолы может составлять примерно 40-60% по весу по отношению к общему весу композиции концентрата, при этом остальная часть представляет собой полимер пропилена, предпочтительно гомополимер пропилена. Обычно центральный слой (В) может содержать примерно 10-20% по весу указанной композиции концентрата, предпочтительно примерно 12-15% по весу, по отношению к общему весу центрального слоя (В).

Если центральный слой (В) содержит аморфную углеводородную смолу, предпочтительно центральный слой (В) может содержать по меньшей мере один гомополимер пропилена, как описано выше.

Согласно одному варианту осуществления центральный слой (В) может содержать ≤ примерно 15% по весу по отношению к общему весу центрального слоя (В), предпочтительно примерно 10-15% по весу, по меньшей мере одного регранулированного полимера пропилена, т.е. по меньшей мере одного полимера пропилена, как описано выше, полученного посредством механической переработки по меньшей мере одного полимера пропилена. Регранулированные полимеры пропилена могут быть использованы в центральном слое (В) только если они не изменяют оптические свойства пленки согласно изобретению.

Опционально центральный слой (В) может содержать дополнительные добавки для улучшения механических характеристик. В частности, центральный слой (В) может содержать примерно 5% по весу по отношению к общему весу центрального слоя (В), предпочтительно примерно 1-4% по весу, композиции концентрата, содержащей по меньшей мере одну антистатическую добавку.

Полимеры пропилена, подходящие для получения центрального слоя (В), могут быть получены посредством полимеризации с катализаторами Циглера-Натта или с катализаторами на основе металлоценов согласно способам, известным в данной области техники. Указанные полимеры также доступны на рынке.

По меньшей мере один полимер этилена, содержащийся во внутреннем слое (С), может представлять собой по меньшей мере один полиэтилен низкой плотности (LDPE). LDPE представляет собой полимер этилена с высоким содержанием длинных разветвленных цепей, полученный или получаемый посредством радикальной полимеризации под высоким давлением.

Указанный LDPE может быть выбран из гомополимеров этилена, сополимеров этилена с по меньшей мере одним линейным или разветвленным С4-С12 альфа-олефином и их смесей. Предпочтительно указанный альфа-олефин может быть выбран из бутена, гексена, октена, децена, додецена и их смесей, более предпочтительно 1-бутена, гексена октена и их смесей, наиболее предпочтительно октена.

LDPE, подходящий для внутреннего слоя (С), доступен на рынке.

Сополимер этилена внутреннего слоя (С) может содержать ≤ примерно 50% по весу, предпочтительно примерно 15-35% по весу, более предпочтительно примерно 20-30% по весу, по меньшей мере одного альфа-олефина, как описано выше.

Согласно одному варианту осуществления по меньшей мере один полимер этилена, содержащийся во внутреннем слое (С), может дополнительно содержать по меньшей мере один сомономер, полученный из по меньшей мере одного С4-С20 диена, предпочтительно выбранный из линейного диена (предпочтительно сопряженного линейного диена), разветвленного диена (предпочтительно сопряженного разветвленного диена), циклического диена, винилциклоалкена, винилового ароматического диена, гетероароматического диена, винилового гетероароматического диена и их смесей.

Опционально по меньшей мере один из атомов водорода ароматических или гетероароматических колец описанных выше соединений может быть замещен по меньшей мере одной группой, выбранной из линейного или разветвленного С1-С12 алкила и линейного или разветвленного С2-С12 алкенила.

Сопряженный диен может быть выбран из 1,3-бутадиена, 2-метил-1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена, 1,3-октадиена, 2,4-декадиена и их смесей. Несопряженный диен может быть выбран из 1,4-гексадиена, 7-метил-1,6-октадиена и их смесей. Циклический диен может быть выбран из циклопентадиена, 5-этилиден-2-норборнена и их смесей. Винилциклоалкен может быть выбран из 4-винилциклогексена, 1-винилциклогексена, 3-винилциклогексена и их смесей. Виниловый ароматический диен может представлять собой стирол, дивинилбензол и их смеси.

Предпочтительно по меньшей мере один сомономер, полученный из по меньшей мере одного диена, может содержаться в полимерах этилена внутреннего слоя (С) в количестве примерно 0,05-25% по весу, предпочтительно примерно 0,05-10% по весу, более предпочтительно примерно 0,1-3% по весу.

Полиэтилен низкой плотности, содержащийся во внутреннем слое (С), может отличаться низкими значениями матовости, предпочтительно ≤ примерно 8%, при этом указанные значения измеряются согласно стандарту ASTM D1003 на пленке толщиной 50 мкм, состоящей по существу из полиэтилена низкой плотности, содержащегося в слое (С), и неизбежно отражают технологические добавки.

Согласно одному варианту осуществления внутренний слой (С) может содержать по меньшей мере одну антифрикционную добавку и/или препятствующую слипанию добавку, предпочтительно выбранную из:

- органическо-неорганической антифрикционной добавки и/или препятствующей слипанию добавки, более предпочтительно полиорганосилоксана (силиконового масла),

- неорганической антифрикционной добавки и/или препятствующей слипанию добавки, более предпочтительно диоксида кремния, опционально в форме сферических частиц, имеющих средний диаметр примерно 2-8 мкм, предпочтительно примерно 3-5 мкм, и

- их смесей.

Обычно антифрикционные добавки и/или препятствующие слипанию добавки могут быть добавлены к по меньшей мере одному полимеру этилена в форме по меньшей мере одной композиции концентрата, содержащей примерно 3-30% по весу антифрикционной добавки и/или препятствующей слипанию добавки по отношению к массе самой композиции концентрата, при этом остальная часть концентрата представляет собой полимер пропилена.

Согласно одному варианту осуществления антифрикционный и/или препятствующий слипанию концентрат может быть выбран из Skiblock 10 (Ampacet Corp.), Polybatch® IL1612EM (A. Schulman Inc.), SAB 06576 PPR (Constab Polyolefin Additives GmbH) и их смесей.

Общее количество антифрикционной и/или препятствующей слипанию композиции концентрата, которая может быть добавлена к по меньшей мере одному полимеру этилена внутреннего слоя (С), может находится в диапазоне примерно 1-10% по весу, предпочтительно примерно 3-8% по весу по отношению к общему весу внутреннего слоя (С).

Биаксиально-ориентированная многослойная согласно изобретению может быть получена посредством последовательного биаксиального ориентирования плоской пленки, причем многослойная пленка растягивается в направлении MD и затем в направлении TD на линии рамы для растягивания и ориентирования пленки. В качестве альтернативы и предпочтительно многослойная пленка согласно изобретению может быть получена посредством способа одновременного биаксиального ориентирования, т.е. посредством способа одновременного биаксиального ориентирования рукавной пленки (способ «двойного раздува») или посредством способа одновременного биаксиального ориентирования плоской пленки без контакта с металлическими роликами.

Предпочтительно биаксиально-ориентированная многослойная пленка согласно изобретению может быть получена посредством способа одновременного биаксиального ориентирования плоской пленки, включающего в себя экструзию и последующее одновременное биаксиальное растяжение пленки в машинном направлении (MD) и в направлении, поперечном машинному (TD).

Таким образом, согласно дополнительному аспекту настоящее изобретение относится к способу производства биаксиально-ориентированной многослойной пленки, как описано выше, содержащей по меньшей мере три слоя А/В/С, причем указанный способ включает в себя следующие этапы:

(i) выполняют совместную экструзию, предпочтительно в экструдере с плоской матрицей, компонентов, содержащихся в по меньшей мере трех слоях (А), (В) и (С), получая многослойный лист,

(ii) резко охлаждают указанный многослойный лист на ролике при температуре примерно 10-40°С,

(iii) нагревают указанный многослойный лист с нагревательными элементами, причем указанные нагревательные элементы поддерживают при температуре примерно 100-500°С,

(iv) подвергают указанный многослойный лист одновременному биаксиальному растяжению без контакта с металлическими роликами при температуре примерно 80-210°С, при этом поперечное (TD) и продольное (MD) относительные удлинения выбирают независимо друг от друга в диапазоне примерно 3-10, получая биаксиально-ориентированную многослойную пленку, и

(v) охлаждают биаксиально-ориентированную многослойную пленку.

На этапе (i) компоненты, описанные выше, содержащиеся в по меньшей мере трех слоях (А), (В) и (С), подвергают совместной экструзии, так чтобы сформировать многослойный лист, имеющий толщину примерно 1-4 мм.

Затем на этапе (ii) многослойный лист резко охлаждают на металлическом ролике, удерживаемом при температуре 10-40°С.

В ходе этапа (iii) многослойный лист нагревают излучающими элементами, предпочтительно инфракрасными лучами, при температуре примерно 100-500°С.

На этапе (iv) многослойный лист подвергается одновременному биаксиальному растяжению без контакта с металлическими роликами, т.е. без размещения многослойного листа в прямом контакте с нагретыми поверхностями в ходе растяжения. Предпочтительно для выполнения этапа (iv) может быть использован способ одновременного биаксиального растяжения при образовании пленки на плоской матрице, наиболее предпочтительно для этого этапа может быть использован способ Lisim® (одновременное растяжение посредством линейного электродвигателя). В этой технологии используется способ одновременного биаксиального растяжения, например, как описано в документе US 4,853,602 и последующих патентах. В ходе этапа (iv) одновременного биаксиального растяжения края листа присоединяют к ширильной раме посредством ряда захватов или зажимов, по отдельности управляемых синхронными линейными индукционными электродвигателями, при этом каждый захват или зажим скользит по рельсу и вытягивается посредством постоянного магнита или пары постоянных магнитов, подталкиваемых магнитной волной, создаваемой полюсными удлинениями двигателей; каждая секция ширильной рамы имеет ряд синхронных линейных индукционных электродвигателей, расположенных непрерывно и питаемых переменными токами с фазовой и частотной модуляцией, так чтобы непрерывно изменять скорость зажимов (или захватов) и, таким образом, продольные относительные удлинения пленки; при этом поперечные относительные удлинения регулируются посредством изменения расхождения рельсов, по которым скользят захваты или зажимы.

Ширильная рама содержит одну или более секций, расположенных внутри печи, которые поддерживаются при температуре примерно 80-210°С, предпочтительно примерно 120-180°С.

На этапе (iv) растяжения продольное (MD) и поперечное (TD) относительные удлинения могут быть выбраны независимо друг от друга в диапазоне примерно 3-10, предпочтительно примерно 5,5-8.

Продольное относительное удлинение (MD) определяется соотношением между скоростью выхода многослойной пленки из ширильной рамы (печи) и скоростью входа многослойного листа в ширильную раму (печь).

Поперечное относительное удлинение (TD) определяется соотношением между шириной многослойной пленки на выходе ширильной рамы (печи) и шириной пленки на входе ширильной рамы (печи).

В ходе этапа (v) способа биаксиально-ориентированная многослойная пленка может быть охлаждена с использованием воздуха при температуре примерно 25-60°С, с поддерживанием постоянных относительных удлинений в MD и TD.

Возможность изменения продольного относительного удлинения (MD) посредством устройства одновременного растяжения в широком диапазоне значений обеспечивает получение улучшенных механических свойств многослойной пленки в продольном направлении. Такие улучшенные механические свойства в продольном направлении делают многослойную пленку согласно настоящему изобретению особенно подходящей для использования в технологических процессах для получения бескорпусных групповых упаковок, в которых используются станки, работающие на очень высоких скоростях, такие как, например, станки для формирования бескорпусных групповых упаковок, содержащих сигареты, которые могут достигать скорости 70-100 «бескорпусных групповых упаковок»/мин.

Согласно одному варианту осуществления этап (iv) способа может содержать, по меньшей мере, три следующих подэтапа:

(iv.a) предварительный нагрев: нагревают многослойный лист до температуры примерно 150-180°С с поддерживанием скорости и ширины листа постоянными (т.е. с поддерживанием относительных удлинений в MD и TD обоих равными 1),

(iv.b) растяжение: подвергают многослойный лист одновременному биаксиальному растяжению при температуре примерно 120-165°С, приводя продольное (MD) и поперечное (TD) относительные удлинения к выбранным независимо друг от друга величинам в диапазоне примерно 3-10, предпочтительно примерно 5,5-8, и

(iv.c) стабилизация: поддерживают биаксиально-ориентированную многослойную пленку при температуре примерно 120-180°С, сокращают относительные удлинения в направлении MD и в направлении TD.

Этапы (iv.a), (iv.b) и (iv.c) выполняют внутри ширильной рамы без размещения листа и пленки в контакте с металлическими роликами.

Посредством соответствующего сокращения относительных удлинений как в направлении TD, так и в направлении MD, в ходе подэтапа (iv.c) можно получить биаксиально-ориентированную многослойную пленку, которая является термоусаживающейся или термостабильной в по меньшей мере одном направлении (MD и/или TD).

Таким образом, биаксиально-ориентированная многослойная пленка согласно настоящему изобретению может представлять собой биаксиально-ориентированную многослойную пленку, термоусаживающую или термостабильную в по меньшей мере одном направлении (MD и/или TD); предпочтительно биаксиально-ориентированная многослойная пленка может быть термоусаживающейся в обоих направлениях (MD и TD).

Биаксиально-ориентированная многослойная пленка может иметь выбранные независимо друг от друга величины MD и TD термоусадки в диапазоне примерно 5-30%, предпочтительно примерно 7-15%, более предпочтительно примерно 8-13%, при этом данные значения были определены, как описано ниже.

Для получения термоусаживающейся биаксиально-ориентированной пленки в MD и/или TD этап (iv) способа согласно изобретению может содержать по меньшей мере следующие подэтапы:

(iv.a1) предварительный нагрев: нагревают многослойный лист до температуры примерно 150-180°С, предпочтительно 155-165°С, с поддерживанием скорости и ширины листа постоянными (т.е. с поддерживанием относительных удлинений в MD и TD обоих равными 1),

(iv.b1) растяжение: подвергают многослойный лист одновременному биаксиальному растяжению при температуре примерно 120-165°С, предпочтительно примерно 125-145°С, приводя продольное (MD) и поперечное (MD) относительные удлинения к выбранным независимо друг от друга величинам в диапазоне 3-10, предпочтительно примерно 5,5-8, и

(iv.c1) стабилизация: поддерживают биаксиально-ориентированную многослойную пленку при температуре примерно 120-180°С, предпочтительно примерно 125-145°С, сокращают относительные удлинения в MD и/или TD независимо друг от друга на величины <15% относительно максимальной величины относительного удлинения в том же направлении, что используется на этапе (iv.b1).

Для получения термостабильной биаксиально-ориентированной пленки в MD и/или TD, этап (iv) способа согласно изобретению может содержать по меньшей мере следующие подэтапы:

(iv.a2) предварительный нагрев: нагревают многослойный лист до температуры примерно 150-180°С, предпочтительно примерно 160-175°С, с поддерживанием скорости и ширины листа постоянными (т.е. с поддерживанием относительных удлинений в MD и TD обоих равными 1),

(iv.b2) растяжение: подвергают многослойный лист одновременному биаксиальному растяжению при температуре примерно 120-165°С, предпочтительно примерно 150-160°С, приводя продольное (MD) и поперечное (MD) относительные удлинения к выбранным независимо друг от друга величинам в диапазоне 3-10, предпочтительно 5,5-8, и

(iv.c2) стабилизация: поддерживают биаксиально-ориентированную многослойную пленку при температуре примерно 120-180°С, предпочтительно примерно 150-170°С, сокращают относительные удлинения в MD и/или TD независимо друг от друга на величины ≥15%, предпочтительно ≥20%, относительно максимальной величины относительного удлинения в том же направлении, что используется на этапе (iv.b2).

Настоящее изобретение также относится к биаксиально-ориентированной многослойной пленке, полученной или получаемой с помощью способа одновременного биаксиального ориентирования пленки, как описано выше, предпочтительно с помощью способа одновременного биаксиального ориентирования плоской пленки без контакта с металлическими роликами. В частности, согласно одному варианту осуществления настоящее изобретение относится к термостабильной или термоусаживающейся биаксиально-ориентированной многослойной пленке, предпочтительно термоусаживающейсяц, в направлении MD и/или TD, полученной или получаемой с помощью способа одновременного биаксиального ориентирования плоской пленки без контакта с металлическими роликами, как описано выше.

Многослойная пленка согласно изобретению может иметь общую толщину, составляющую от 15 мкм до 40 мкм, особенно предпочтительна толщина от 20 мкм до 30 мкм. Внешний (А) и внутренний (С) слои могут иметь одинаковую или отличную друг от друга толщину, при этом указанная толщина предпочтительно составляет 0,3-4,0 мкм, более предпочтительно 0,4-1,0 мкм.

Слои (А), (В) и/или (С) могут также содержать дополнительные добавки, известные в данной области техники, в количествах, обычно используемых в данной отрасли промышленности, способные соответствующим образом изменять физико-механические свойства многослойной пленки при условии, что указанные добавки не изменяют оптические характеристики самой пленки. Используемые добавки могут включать в себя, например, противовуалирующие вещества, обычно добавляемые к полимерам, содержащимся в разных слоях в форме концентратов.

Биаксиально-ориентированная многослойная пленка согласно изобретению отличается оптимальным балансом физико-механических свойств как благодаря полимерным материалам, используемым для создания различных слоев пленки, так и благодаря использованию способа одновременного биаксиального ориентирования без контакта с металлическими роликами для производства самой пленки.

Предпочтительно многослойная пленка согласно изобретению обладает по меньшей мере одним из следующих признаков:

- модуль упругости в MD и в TD ≥ примерно 2000 Н/мм2, предпочтительно примерно 2000-3000 Н/мм2 в MD и примерно 2000-4000 Н/мм2 в TD, и/или

- предел прочности в MD ≥ примерно 160 Н/мм2, предпочтительно примерно 170-230 Н/мм2, и/или

- предел прочности в TD ≥ примерно 200 Н/мм2, предпочтительно примерно 200-250 Н/мм2, и/или

- предельное удлинение в MD и/или в TD ≤ примерно 120%, предпочтительно примерно 70-120%.

Согласно предпочтительному варианту осуществления многослойная пленка может иметь все вышеуказанные признаки.

Кроме того, многослойная пленка согласно изобретению объединяет в себе превосходные оптические свойства с оптимальными физико-механическими свойствами, указанными выше. Многослойная пленка согласно изобретению может отличаться низкими значениями матовости и высокими значениями прозрачности, в частности, когда она изготовлена с помощью способа одновременного биаксиального ориентирования пленки, включающим в себя технологию растяжения без контакта с металлическими роликами.

Соответственно многослойная пленка согласно изобретению может иметь по меньшей мере один из следующих признаков:

- величина матовости ≤5,0%, более предпочтительно ≤3,0%, и/или

- величина прозрачности ≥97,0%, более предпочтительно ≥98,0%, и/или

- глянцевитость ≥65%, предпочтительно ≥80%.

Согласно одному варианту осуществления биаксиально-ориентированная многослойная пленка может отличаться величинами матовости, прозрачности и глянцевитости, одновременно находящимися в диапазонах, указанных выше.

Биаксиально-ориентированная многослойная пленка, как описано выше, может иметь температуру спаивания в диапазоне примерно 90-160°С, предпочтительно примерно 105-155°С.

Прочность спаивания внешнего слоя (А) с внутренним слоем (С) многослойной пленки согласно изобретению, измеренная согласно методу испытания прочности спаивания, может составлять ≥ примерно 300 г/25 мм как в MD, так и в TD, предпочтительно примерно 350-450 г/25 мм.

Кроме того, многослойная пленка может дополнительно отличаться низкой проницаемостью для водяного пара, предпочтительно равной или меньшей, чем примерно 4,5 г/м2-24 ч, более предпочтительно равной или меньшей, чем примерно 4,0 г/м2-24 ч.

Полученная посредством одновременного биаксиального ориентирования плоской пленки, как описано выше, многослойная пленка согласно изобретению может также иметь превосходную совместимость между центральным слоем (В) и внутренним слоем (С) или между внутренним слоем (С) и опциональными слоями, расположенными между внутренним слоем (С) и центральным слоем (В). Определение совместимости между внутренним слоем (С) и смежным с ним слоем обеспечивается с помощью испытания на отслаивание: чем выше значение прочности спаивания, полученное в результате испытания на отслаивание, тем выше совместимость между слоями. Такая высокая совместимость между слоями обусловлена особым способом растяжения, используемым для получения пленки.

Биаксиально-ориентированная многослойная пленка согласно изобретению может содержать переменное количество слоев, размещенных между центральным слоем (В) и слоями (А) и (С), при условии, что внешний (А), центральный (В) и внутренний (В) слои являются такими, как описано выше, и при условии, что наличие указанных дополнительных слоев не изменяет физико-механические и оптические свойства самой пленки. Согласно одному варианту осуществления многослойная пленка может содержать 2 или 4 дополнительных слоя. Указанные дополнительные слои могут содержать такие же полимерные материалы, как содержащиеся в слоях (А), (В) или (С), или отличные полимерные материалы, например, выбранные из полиолефинов, полимеров этилен-винилацетата (EVA), полимеров этилен-винилового спирта (EVOH), углеводородных смол, полиамидов и их смесей, опционально с добавлением совместимых полимерных материалов.

Внешняя поверхность внешнего слоя (А) многослойной пленки может быть обработана согласно методам, известным в данной области техники, для изменения поверхностных свойств пленки; например, обработана коронным разрядом или пламенем для увеличения поверхностного натяжения и улучшения восприимчивости к печати и/или способности к металлизации пленки, без изменения ее физико-механических характеристик и/или спаиваемости.

Внешний слой (А) многослойной пленки согласно изобретению может быть также подвергнут печати с помощью технологических процессов, известных в данной области техники (флексографическая печать, ротационная глубокая печать и т.д.), опционально с использованием праймера, способствующего адгезии чернил к поверхности.

Биаксиально-ориентированная многослойная пленка, как описано выше, является особенно подходящей для использования в качестве верхней упаковки для создания бескорпусных групповых упаковок, в частности, когда внутренние изделия по отдельности обернуты в полиолефиновую пленку.

Таким образом, согласно дополнительному аспекту настоящее изобретение относится к способу изготовления бескорпусной групповой упаковки, содержащей внешнюю оболочку (верхнюю упаковку) и множество изделий, размещенных внутри внешней оболочки, отличающемуся тем, что он включает в себя использование биаксиально-ориентированной многослойной пленки согласно изобретению в качестве внешней оболочки. Предпочтительно изделия, содержащиеся во внешней оболочке, могут быть по отдельности обернуты в полиолефиновую пленку.

Согласно одному варианту осуществления, указанная полиолефиновая пленка может содержать по меньшей мере один полимер пропилена, имеющий температуру плавления примерно 120-165°С, предпочтительно выбранный из гомополимеров пропилена, сополимеров пропилена с по меньшей мере одним альфа-олефином, выбранным из этилена и С4-С12 альфа-олефинов, предпочтительно линейных или разветвленных С4-С8 альфа-олефинов, и их смесей. Предпочтительно по меньшей мере один альфа-олефин может быть выбран из этилена, бутена, предпочтительно 1-бутена, гексена, октена и их смесей. Общее количество по меньшей мере одного сомономера, выбранного из бутена, предпочтительно 1-бутена, гексена, октена и их смесей, в сополимере может составлять ≤ примерно 40% по весу, предпочтительно примерно 10-30% по весу, более предпочтительно примерно от 20% до 28% по весу. Количество этилена может находится в диапазоне примерно 0,05-10% по весу, предпочтительно примерно 0,5-7% по весу, более предпочтительно примерно 0,5-3% по весу.

Предпочтительно полиолефиновая пленка может содержать по меньшей мере один гомополимер пропилена, имеющий свойства, описанные выше.

Согласно предпочтительному варианту осуществления способ изготовления бескорпусной групповой упаковки может включать всебя следующие этапы:

(1) берут множество изделий, расположенных в упорядоченной конфигурации, причем указанные изделия по отдельности обернуты в полиолефиновую пленку,

(2) берут биаксиально-ориентированную многослойную пленку, как описано выше,

(3) оборачивают биаксиально-ориентированную многослойную пленку вокруг упорядоченной конфигурации изделий с получением трубчатой оболочки, имеющей два перекрывающихся края и два открытых конца, причем внутренний слой (С) указанной биаксиально-ориентированной многослойной пленки обращен в направлении к внутренней части бескорпусной групповой упаковки,

(4) закрывают указанную оболочку посредством термоспаивания перекрывающихся краев при температуре примерно 100-145°С, предпочтительно примерно 110-140°С, более предпочтительно примерно 115-140°С,

(5) закрывают открытые концы указанной оболочки посредством перекрытия и термоспаивания указанных открытых концов при температуре примерно 100-145°С, предпочтительно примерно 110-140°С, более предпочтительно примерно 115-140°С, получая бескорпусную групповую упаковку.

Согласно одному варианту осуществления на этапе (1) упорядоченная конфигурация изделий может представлять собой упорядоченную конфигурацию пачек сигарет, предпочтительно по меньшей мере 10 пачек сигарет, по отдельности обернутых в полиолефиновую пленку.

Согласно предпочтительному варианту осуществления изделия могут быть по отдельности обернуты в полиолефиновую пленку, имеющую температуру плавления примерно 120-165°С. Указанная полиолефиновая пленка может содержать по меньшей мере один полимер пропилена, выбранный из гомополимеров пропилена, сополимеров пропилена с по меньшей мере одним альфа-олефином, выбранным из этилена и С4-С12 альфа-олефинов, предпочтительно линейных или разветвленных С4-С8 альфа-олефинов, и их смесей. Предпочтительно по меньшей мере один альфа-олефин может быть выбран из этилена, бутена, предпочтительно 1-бутена, гексена, октена и их смесей. Общее количество по меньшей мере одного сомономера, выбранного из бутена, предпочтительно 1-бутена, гексена, октена и их смесей, в сополимере может составлять ≤ примерно 40% по весу, предпочтительно примерно 10-30% по весу, более предпочтительно примерно от 20% до 28% по весу. Количество этилена может находится в диапазоне примерно 0,05-10% по весу, предпочтительно примерно 0,5-7% по весу, более предпочтительно примерно 0,5-3% по весу.

Предпочтительно полиолефиновая пленка может содержать по меньшей мере один гомополимер пропилена, имеющий свойства, описанные выше.

Согласно одному варианту осуществления полиолефиновая пленка, обертывающая отдельные пачки, может представлять собой многослойную пленку, причем по меньшей мере внешний слой, который находится в контакте с биаксиально-ориентированной многослойной пленкой согласно изобретению, является таким, как описано выше.

На этапе (3) способа, описанного выше, многослойную пленку согласно изобретению оборачивают вокруг упорядоченной конфигурации изделий, образуя трубчатую оболочку, так что внутренний слой (С) многослойной пленки находится в контакте с полиолефиновой пленкой, в которую обернуты отдельные изделия.

В ходе этапа (5) открытые концы трубчатой оболочки могут быть запечатаны посредством выполнения техники закрытия конверта.

Опционально в конце этапа (5) может быть выполнен дополнительный этап (6), который включает в себя обеспечение термоусадки внешней оболочки, предпочтительно приведение внешней оболочки в контакт с по меньшей мере одним стержнем, нагретым до температуры примерно 100-130°С.

Согласно дополнительному аспекту настоящее изобретение относится к бескорпусной групповой упаковке, полученной или получаемой с использованием способа, описанного выше.

Кроме того, настоящее изобретение относится к бескорпусной групповой упаковке, в которой изделия, содержащиеся во внешней оболочке, предпочтительно по отдельности обернуты в полиолефиновую пленку, при этом указанная бескорпусная групповая упаковка содержит биаксиально-ориентированную многослойную пленку, как описано выше, в качестве внешней оболочки, предпочтительно расположенной в прямом контакте с внутренними пачками. Согласно одному варианту осуществления настоящее изобретение относится к бескорпусной групповой упаковке, в которой внешняя оболочка состоит из биаксиально-ориентированной многослойной пленки, как описано выше, предпочтительно расположенной в прямом контакте с внутренними пачками. Согласно особенно предпочтительному варианту осуществления бескорпусная групповая упаковка может представлять собой блок почек сигарет.

Применение многослойной пленки, ранее описанной как внешняя оболочка, позволяет легко открывать бескорпусную групповую упаковку, обеспечивая при этом ее компактность и устойчивость блока благодаря высокой прочности спаивания внешней многослойной пленки.

Кроме того, материал, содержащийся во внутреннем слое (С) многослойной пленки согласно изобретению, обеспечивает реализацию не только бескорпусной групповой упаковки, в которой в ходе этапов (4) и/или (5) внешняя оболочка не припаивается к полиолефиновой пленке, в которую по отдельности обернуты изделия упорядоченной конфигурации, но также бескорпусной групповой упаковки, в которой эффект спаивания между внешней оболочкой и полиолефиновой пленкой, в которую по отдельности обернуты внутренние изделия, чрезвычайно низкий или отсутствует.

Более того, биаксиально-ориентированные многослойные пленки согласно изобретению наделены своеобразным эффектом «открытия с мягким отслаиванием».

Методы испытаний

Матовость: ASTM D1003

Прозрачность: ASTM D1746-15

Глянцевитость: ASTM D2457

Толщина пленки: отрезают от образца 10 испытуемых образцов размером 100×100 мм и взвешивают в совокупности 10 испытуемых образцов с помощью аналитических весов. Определяют граммаж каждого испытуемого образца с использованием формулы:

Граммаж [г/м2] = (Вес отрезанных листов [г] × 100)

определяют толщину каждого испытуемого образца с использованием формулы:

толщина = граммаж/0,91

Термоусадка: инструмент: воздушная печь MEMMERT ULE 500. Отрезают от пленки 3 испытуемых образца размером 100×100 мм и помещают каждый из них двумя перпендикулярными между собой линиями, чтобы обозначить область измерения. Точно измеряют размеры испытуемых образцов с помощью линейки Хирлингера (приближение 0,1 мм) вдоль линий отсчета и помещают испытуемые образцы в сетку держателя образца инструмента. Помещают испытуемые образцы в печь при температуре 130°С (±2°С) на 15 минут. Вынимают испытуемые образцы из печи и оставляют их для остывания до комнатной температуры. Измеряют размеры каждого испытуемого образца вдоль линий отсчета. Значение термоусадки в MD или TD, выраженное в процентах, определяется как среднее значение величин, рассчитанных для каждого испытуемого образца с использованием следующей формулы:

[(А-В)А]*100

А = исходный размер испытуемого образца.

В = окончательный размер испытуемого образца.

Усадка пленки вследствие влияния температуры отражается положительным числом. Релаксация пленки вследствие влияния температуры, которая соответствует увеличению исходных размеров испытуемого образца, отражается отрицательным числом.

Модуль упругости - предел прочности - предельное удлинение: ASTM D882.

Диапазон спаиваемости: Оборудование: запаечная машина BRUGGER HSG-C (или эквивалентная), оснащенная рифлеными стержнями обжимного типа; динамометр INSTRON серии 4464 (или эквивалентный). Отрезают от каждой пленки образцы размером 150×150 мм. Спаивают в соответствии с анализируемым направлением (MD и/или TD) внешний слой (А) и внутренний слой (С) каждого образца (IN/OUT), установив следующие рабочие условия на запаечной машине:

давление = 400 г/см2;

время контакта = 0,6 сек

температура спаивания = от 100°С до температуры плавления испытуемого образца, ΔT=5°С (оба стержня нагреты до температуры испытания).

Отрезают от каждого спаенного образца по меньшей мере 7 испытуемых образцов размером 10×150 мм, подлежащих приложению тягового усилия. Подвергают приложению тягового усилия каждый из 7 испытуемых образцов, взятых из одного и того же образца, при следующих условиях испытания:

- исходное расстояние между перемычками: 5 см;

- скорость перемычек: 500 мм/мин.

Исключают максимальную и минимальную величины, полученные для каждой серии испытуемых образцов, взятых из одного и того же образца. Прочность спаивания каждого образца при температуре испытания представляет собой среднее значение оставшихся 5 величин.

Нижний предел диапазона спаиваемости (нижний предел диапазона температур спаивания) определяется температурой, при которой прочность спаивания составляет ≥ 300 г/25 мм; верхний предел диапазона спаиваемости (верхний предел диапазона температур спаивания) определяется температурой, при которой образец плавится во время спаивания.

Прочность спаивания: Оборудование: запаечная машина BRUGGER HSG-C (или эквивалентная), оснащенная рифлеными стержнями обжимного типа; динамометр INSTRON серии 4464 (или эквивалентный). Отрезают от каждой пленки испытуемые образцы размером 150×150 мм. Спаивают в соответствии с подлежащим анализу направлением (MD и/или TD) внешний слой (А) и внутренний слой (С) каждого образца (IN/OUT), установив следующие рабочие условия на запаечной машине:

давление = 400 г/см2;

время контакта = 0,6 сек

температура спаивания = 110°С (оба стержня нагреты до температуры испытания).

Отрезают от каждого спаенного образца по меньшей мере 7 испытуемых образцов размером 10×150 мм, подлежащих приложению тягового усилия. Подвергают тяговому усилию каждый из 7 испытуемых образцов, взятых от одного и того же образца, при следующих условиях испытания:

- исходное расстояние между перемычками: 5 см;

- скорость перемычек: 500 мм/мин.

Исключают максимальную и минимальную величины, полученные для каждой серии испытуемых кусков, взятых от одного и того же образца. Прочность спаивания каждого образца при температуре испытания получают из среднего значения оставшихся 5 величин. Прочность спаивания выражается в г/25 мм и отражает необходимое усилие для размыкания спайки.

Водопаропроницаемость: ASTM F1249 при 38°С и относительной влажности 90%.

Стойкость к царапанию: от образца пленки отрезают пять испытуемых образцов размером 64×127 мм, в которых длинная сторона испытуемого образца отрезана в продольном направлении (MD). Заворачивают испытуемый образец в направлении длины на предметном стекле инструмента, используемого для измерения коэффициента трения (COF) согласно стандарту ASTM D1894, с которого была удалена гладкая металлическая поверхность, используемая для измерения COF, при этом подлежащая испытанию сторона испытуемого образца обращена наружу. После удаления любых складок на испытуемом образце соединяют короткие стороны испытуемого образца липкой лентой. Обеспечивают скользящее (масса 200 грамм) перемещение испытуемого образца по шероховатой поверхности пластины со скоростью 150 мм/мин. Для определения стойкости к царапанию оценивают участок каждого образца, который кажется поцарапанным. Переносят каждый испытуемый образец на глянцевый лист с обращенной вверх подлежащей испытанию поверхностью и закрепляют испытуемый образец на листе с помощью липкой ленты, не покрывая поцарапанную часть. Металлизируют поверхность испытуемого образца.

Покрывают металлизированные испытуемые образцы вторым глянцевым листом (далее: верхний глянцевый лист), перекрыв его с первым и удерживая листы на месте с помощью липкой ленты. Ограничивают на верхнем глянцевом листе контур поцарапанных участков. Поцарапанные участки выглядят как светло окрашенные участки (пятна) на однородной металлизированной поверхности.

Определяют общую поверхность поцарапанных участков, например, используя миллиметровку (в этом случае при расчете общей площади необходимо также учитывать квадраты, которые попадают в частично поцарапанную область). На верхнем глянцевом листе окрашивают ранее определенные поцарапанные области; кладут лист миллиметровки на верхний глянцевый лист и считают количество квадратов, которые заполнены, также только частично окрашенными участками.

Стойкость к царапанию каждого испытуемого образца выражается в процентах от поцарапанной поверхности по отношению к общей площади поверхности каждого испытуемого образца, подвергнутого испытанию, и определяется следующей формулой

(АВ)*100

в которой:

А - общая площадь поверхности поцарапанных участков каждого испытуемого образца;

В - общая площадь поверхности каждого испытуемого образца.

Величину стойкости к царапанию получают из среднего значения величин, полученных на разных испытуемых образцах. Считается, что испытуемые образцы «свободны» от царапин, когда поцарапанная поверхность составляет менее 25% по отношению к общей площади поверхности испытуемого образца, подвергнутого испытанию.

Интенсивность царапин: измеряют величину матовости образца пленки, подлежащей испытанию, согласно методу, указанному выше. Царапают пять испытуемых образцов каждого образца пленки согласно ранее описанному методу измерения стойкости к царапанию (без металлизации). Измеряют значение матовости поцарапанной поверхности каждого испытуемого образца.

Интенсивность царапин каждого испытуемого образца выражается следующей формулой

[(А-В)В]*100 в которой:

А = матовость, измеренная на пяти поцарапанных испытуемых образцах;

В = матовость, измеренная на образце как он есть, до царапания.

Испытание на отслаивание - Оборудование: запаечная машина NDS Brugger 241 Мод. 1999, оснащенная плоскими стержнями; динамометр INSTRON серии IX. Отрезают от каждой пленки испытуемые образцы размером 150×150 мм. Перекрывают испытуемые образцы многослойной пленки в конфигурации IN/OUT (внешний слой (А) в контакте с внутренним слоем (С)) и спаивают пленку, расположив внешний слой (А) в контакте с нагретым нижним стержнем и внутренний слой (С) в контакте с ненагретым верхним стержнем, с запаечной машиной, работающей при следующих условиях:

давление = 0,35 Н/см2;

время контакта = 0,3 сек

Отрезают от каждого спаенного образца испытуемый образец размером 10×150 мм, подлежащий приложению тягового усилия при следующих условиях испытания:

- исходное расстояние между перемычками: 50 мм;

- скорость перемычек: 150 мм / мин.

Записывают величины прочности спаивания каждого испытуемого образца (г/25 мм) на предварительно заданных интервалах в 20 значений в секунду (20 точек/сек).

Примеры

Приведенные ниже примеры приведены для иллюстрации изобретения, но не ограничивают объем его правовой охраны.

Пример 1

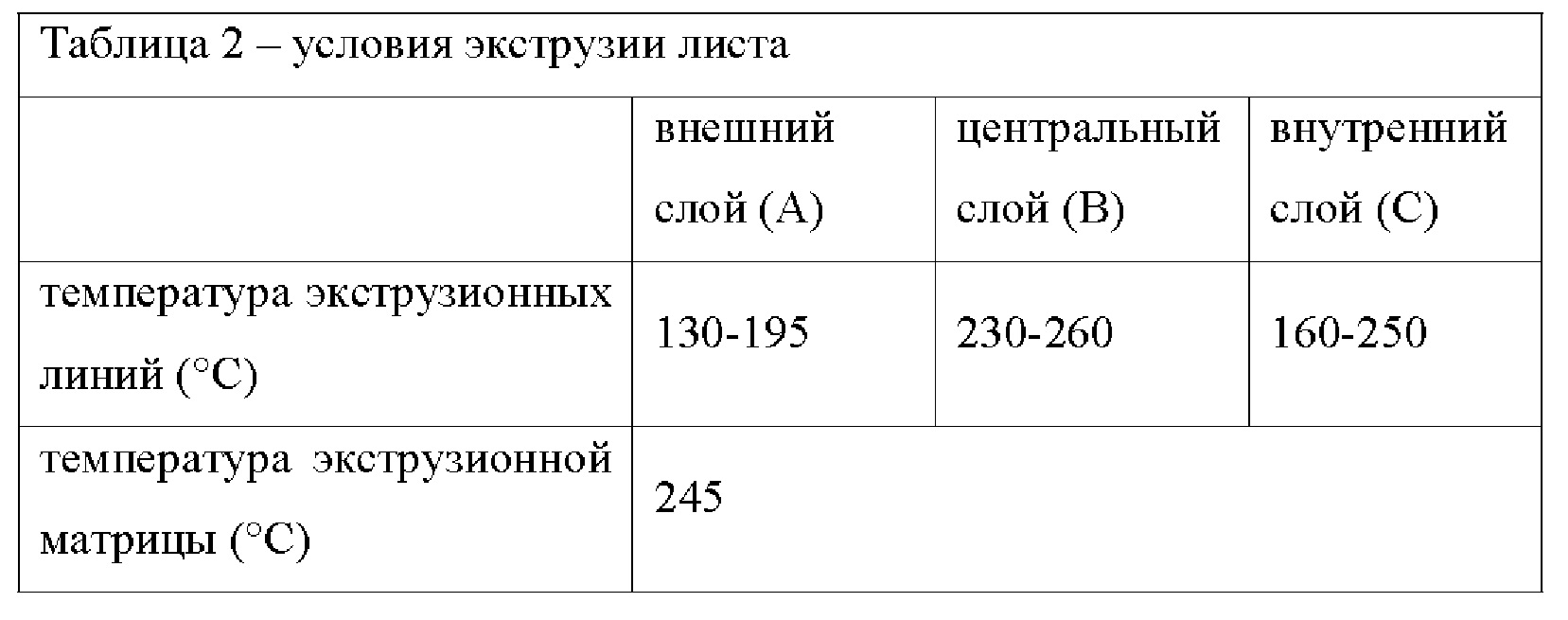

Многослойная пленка, имеющая состав, показанный в таблице 1а и в таблице lb, была получена посредством совместной экструзии в экструдере с плоской матрицей, работающем при условиях, указанных в таблице 2, листа, имеющего тот же состав, что и многослойная пленка, и общую толщину примерно 1,1 мм.

Подвергнутый совместной экструзии лист резко охлаждали на ролике с заданной посредством термостата температурой примерно 30°С, погруженном на треть объема ролика в бак с водой при температуре 39°С.

Лист нагревали посредством инфракрасных панелей до температур, составляющих от 160 до 270°С.

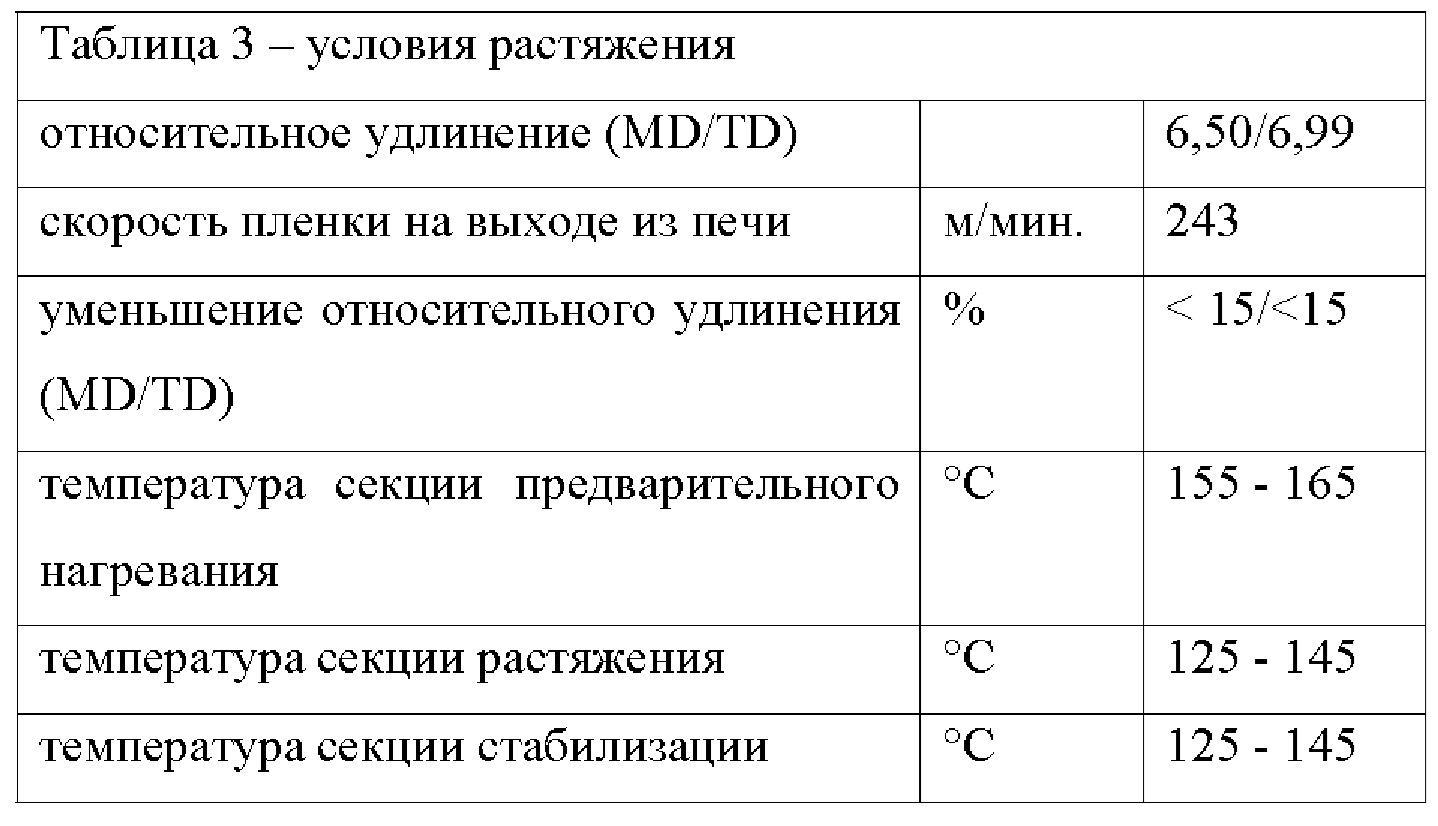

Затем лист подвергали одновременному биаксиальному растяжению без контакта с роликами на производственной линии LISIM® при рабочих условиях, указанных в таблице 3.

На выходе из ширильной печи многослойную пленку охлаждали, обрезали и подвергали рентгеновскому сканированию для оценки однородности распределения толщины пленки. Затем пленку заворачивали в рулоны.

В конце процесса растяжения многослойная пленка имела общую толщину 25 мкм; как внешний слой (А), так и внутренний слой (С) имели толщину примерно 0,6 мкм.

Механические и оптические свойства многослойной пленки приведены в таблице 4.

Пример 2

Биаксиально-ориентированную многослойную пленку из примера 1 подвергали испытанию на промышленном оборудовании для производства блоков пачек сигарет.

Для производства каждой бескорпусной групповой упаковки 10 пачек сигарет, по отдельности обернутых в пленку из гомополимера полипропилена, были расположены в 2 перекрывающихся друг с другом ряда, каждый из которых содержал 5 пачек, смежные друг с другом вдоль самой длинной стороны, для формирования упорядоченной конфигурации (блока).

Биаксиально-ориентированная многослойная пленка из примера 1 была обернута посредством машины вокруг каждого блока пачек сигарет, образовав при этом трубчатую оболочку, имеющую два перекрывающихся края (длинная сторона). Внутренний слой (С) многослойной пленки был обращен к внутренней части бескорпусной групповой упаковки.

Перекрывающиеся края спаивают посредством запаечного стержня при температуре от 105 до 140°С.

Затем машина сгибает открытые концы верхней упаковки на двух коротких концах блока и спаивает указанные концы при той же температуре, указанной выше, закрывая верхнюю упаковку.

Превосходные механические свойства многослойной пленки обеспечивали отсутствие нарушений в работе оборудования во время проведения испытания, поскольку отсутствовал простой оборудования, вызванный разрывом многослойной пленки.

Бескорпусные групповые упаковки, созданные во время испытания, вскрывали посредством легкого скручивания коробки руками, при этом наблюдалось отсутствие липкости между многослойной пленкой и полиолефиновыми пленками, в которые были запечатаны отдельные пачки.

Внешняя поверхность пленки не была поцарапана.

Пример 3

С использованием того же оборудования и условий спаивания, что и в испытании на отслаивание, испытывали липкость многослойной пленки из примера 1, приклеенной к STILAN™ LTS20, трехслойной пленке, поставляемой IRPLAST для использования при обертывании отдельных пачек сигарет. Трехслойная STILAN™ LTS20 имеет внутренний слой, содержащий гомополимер пропилена (НР522Н, поставляемый LyondellBasell), имеющий температуру плавления примерно 163°С, и внешние слои, содержащие сополимеры пропилена, имеющие температуру плавления примерно 132°С.

Образцы размером 150×150 мм отрезали от каждой пленки. Многослойная пленка из примера 1 была перекрыта в конфигурации IN/ОТ, и внутренний слой (С) находился в контакте с STILAN™ LTS20. Пленки запечатывали, расположив внешний слой (А) многослойной пленки согласно изобретению в контакте с нагретым нижним стержнем и STILAN™ LTS20 в контакте с ненагретым верхним стержнем, имитируя таким образом условия термоспаивания промышленной упаковочной машины.

Семь испытуемых образцов размером 10×150 мм отрезали от образца и подвергали тяговому усилию (динамометр INSTRON серии IX) при следующих условиях испытания:

- начальное расстояние между перемычками: 50 мм;

- скорость перемычек: 500 мм/мин.

Записывали прочность спаивания каждого испытуемого образца. Липкость многослойной пленки согласно изобретению к STILAN™ LTS20 рассчитывали как среднее значение 5 величин, оставшихся после исключения максимальных и минимальных величин, полученных в испытании.

Липкость многослойной пленки из примера 1 к STILAN™ LTS20 составляла 65,4 г/25 мм.

Пример 4

Многослойную пленку из примера 1 подвергали испытанию на отслаивание, описанному выше, припаяв пленку к самой себе при температуре 140°С. На фиг. 1 показано изменение отелаиваемости многослойной пленки как функции расстояния между перемычками.

Скорость разъединения двух перемычек поддерживали при 150 мм/мин, имитируя таким образом вскрытие бескорпусной групповой упаковки. Размыкание спаенного соединения многослойной пленки происходит при (почти) постоянной скорости, создавая таким образом эффект «открытия с мягким отслаиванием», когда многослойную пленку вскрывают голыми руками.

Сравнительный пример 5

Был воспроизведен пример 1 из документа ЕР 2520428, в результате чего была получена многослойная пленка, имеющая тот же состав и структуру, что и пленка, описанная в нем. Пленку подвергали описанному выше испытанию на отслаивание, спаяв пленку при температуре 120°С. Температуру спаивания выбирали на основе данных, приведенных в таблице 3 документа ЕР 2520428. На фиг. 2 показано изменение прочности спаивания пленки как функции расстояния между перемычками.

Несмотря на то, что пленка припаивается сама к себе, прочность спаивания резко падает при низких значениях, указывая на то, что спаиваемое соединение резко разрушается без эффекта «открытия с мягким отслаиванием».

Реферат

Настоящее изобретение относится к биаксиально-ориентированной многослойной пленке, в частности, выполненной с возможности использования в качестве внешней оболочки изделий, упакованных по отдельности (бескорпусная групповая упаковка). Многослойная пленка содержит внешний слой (А), центральный слой (В) и внутренний слой (С). Внешний слой содержит полимер этилена, имеющий температуру плавления ≤ 100°С, предпочтительно 70-100°С. Центральный слой (В) содержит полимер пропилена, имеющий температуру плавления ≥ 140°С. Внутренний слой (С) содержит полимер этилена, имеющий температуру плавления 105-115°С и плотность 0,910-0,940 г/см3. Пленку получают путем совместной экструзии компонентов, содержащихся в по меньшей мере трех слоях (А), (В) и (С). Лист охлаждают до 10-40°С, а затем нагревают до 100-500°С. Подвергают указанный лист одновременному биаксиальному растяжению без контакта с металлическими роликами при температуре 80-210°С. Технический результат: возможность «мягкого отслаивания» (без разрыва) пленки при открытии спаиваемого соединения, превосходные физико-механические свойства пленки, хорошие оптические характеристики и удовлетворительная спаиваемость при температурах спаивания, обычно используемых в данной отрасли, в сочетании с низкой липкостью к внутренним предметам, содержащимся в верхней упаковке. 4 н. и 11 з.п. ф-лы, 5 пр., 5 табл., 2 ил.

Комментарии