Инициирующий элемент с полупроводниковым мостиком, блок инициатора и детонатор - RU2161292C1

Код документа: RU2161292C1

Чертежи

Описание

Настоящее изобретение относится к детонаторам с полупроводниковым мостиком. Более конкретно изобретение относится к детонатору с тонкопленочным мостиком, обладающим высоким полным сопротивлением и определенными электрическими характеристиками для решения специальных задач.

Предшествующий уровень техники

Детонаторы применяют для возбуждения детонации

различных типов зарядов взрывчатых веществ, например для возбуждения в процессе взрывных работ промежуточных детонаторов, размещенных в скважине зарядов взрывчатых веществ. Обычный детонатор состоит

из удлиненной гильзы, один конец которой глухой, а другой - открыт. Рабочий заряд взрывчатого вещества размещается в глухом конце гильзы. Линия передачи инициирующего сигнала пропускается через

открытый конец гильзы и оперативно соединяется с рабочим зарядом, так что инициирующий сигнал может быть передан от линии передачи сигнала к первичному заряду для взрыва детонатора. Некоторые

детонаторы содержат электрические инициирующие элементы, такие как раскаленная проволока, взрывающаяся проволочная перемычка или полупроводниковый мостик ПМ (SCB), инициирующие взрыв первичного

заряда. Инициирующие элементы размещаются между электрическими контактами, на которые по проводам при команде на взрыв передается электрический сигнал. Энергия электрического сигнала команды на взрыв

выделяется инициирующим элементом для инициирования взрыва взрывчатого вещества в детонаторе. Количество выделившейся энергии зависит от электрического сопротивления электрического инициирующего

элемента и силы тока, проходящего через инициирующий элемент при инициировании.

В патенте США 4708060 от 24 ноября 1987, выданном Бику мл. и др., предложены элементы воспламенителя ПМ, которые описаны как состоящие из полупроводникового материала, расположенного на непроводящей подложке. Полупроводниковым материалом может служить, например, кремний с электронной проводимостью, в который введена примесь фосфора. Как показано в упомянутом патенте, с аналогичным результатом возможно применение других полупроводниковых материалов и присадок. Удельное сопротивление добавленного материала зависит от содержания присадки, что хорошо известно специалистам в данной области техники. Обычно полупроводниковый материал наносят на непроводящую подложку процессом химического осаждения из газовой фазы, причем возможен точный контроль толщины слоя материала. Обычно в процессе осаждения на поверхность непроводящей подложки налагают маску, так что слой полупроводникового материала оказывается расположенным в форме песочных часов, т.е. в форме двух относительно больших площадок, соединенных между собой небольшим мостиком. Затем на большие площадки полупроводникового материала наносят две площадки электропроводного материала, разделенные между собой мостиком из полупроводникового материала. Удельное сопротивление полупроводникового материала и размеры полупроводникового мостика между электропроводными площадками определяют эффективное электросопротивление, которое полупроводниковый мостик создает между электропроводными площадками. В патенте указано на предпочтительность по требованиям техники безопасности применения ПМ с низким сопротивлением, не превышающим 10 Ом, т.е. в случае применения ПМ с чувствительным к статическому заряду запальным зарядом (см. колонка 7, строки 44-50) и для уменьшения удельного сопротивления при увеличении размеров ПМ (см. колонка, строки 53-55). Данные воспламенения включают в себя большую силу тока (напр. 10А и более), краткие электрические инициирующие сигналы длительностью менее 100 мкс (см. от колонки 5, строка 62 до колонки 6, строка 3). Сравнительные данные, приведенные в табл. 2, трудно интерпретировать, поскольку SCB1 и SCB2 различаются не только сопротивлением, но и толщиной (2 мкм и 4 мкм).

В патенте США 5179248 от 12 января 1993, выданном Хартману и др., рассматривается стабилитрон, предназначенный для защиты SCB. Стабилитрон, подключенный между контактными площадками SCB, позволяет избежать преждевременного возбуждения взрывчатого вещества, вызванного электрическим разрядом или иным напряжением, превышающим запальное напряжение. В патенте установлено, что сопротивление мостика не превышает 1 Ом, поскольку более высокое сопротивление оказывает отрицательное воздействие на нагревание взрывчатого вещества (см., напр., колонку 5, строки 60-66).

В публикации Американского Института нефти ("API") RP67, озаглавленной "Recommended Practices for Oilfield Explosives Safety", первое издание, 1 марта 1994, приведены рекомендации по технике безопасности при обращении с электродетонаторами, применяемыми со взрывчатыми веществами в буровых скважинах на нефтяных месторождениях. Поскольку эти рекомендации касаются детонаторов с проволокой накала и SCB, они требуют, чтобы детонатор обладал минимальным сопротивлением по постоянному току 50 Ом при минимальной силе невоспламеняющего тока 200 миллиампер ("мА"), т.е. детонатор должен обладать минимальным порогом инициации по меньшей мере 2 Вт. Большинство детонаторов, применяемых в нефтегазовой промышленности, в настоящее время для удовлетворения этих требований снабжены дополнительными резисторами, т.е. они обычно содержат провод накала с сопротивлением 1 Ом и два отдельных резистора по 25 Ом, соединенные последовательно с проводом накала низкого сопротивления. Отдельные резисторы обычно располагаются в гильзе детонатора между пробкой в открытом конце детонатора и внутренней резиновой пробкой, причем на долю резисторов и внутренней резиновой пробки приходится значительная часть общей длины детонатора. Хотя в настоящее время для нужд нефтегазовой промышленности поставляют детонаторы со взрывающимися проволочными перемычками и взрывающимся пленочным инициатором, не нуждающиеся в дополнительных резисторах, их стоимость гораздо выше и они не являются непосредственно совместимыми со стандартными полевыми запальными системами, поскольку для них требуются специализированное запальное оборудование.

Краткое описание

изобретения

Настоящее изобретение относится к инициирующему элементу с полупроводниковым мостиком, который содержит не проводящую электричества несущую подложку. Полупроводниковый материал

располагается на подложке. На подложке в контакте с полупроводниковым материалом располагаются две проводящие площадки с простирающимся между ними мостиком из полупроводникового материала, т. е.

полупроводниковым мостиком ПМ (SCB). ПМ обладает сопротивлением, равным по меньшей мере приблизительно 50 Ом. Пм может иметь объем от приблизительно 13160 до 600000 кубических микронов ("мкм3"), напр. около 76000 мкм3. Кроме того, отношение длины к ширине SCB может составлять от приблизительно 1:2 до 1:4.

Изобретение предлагает также блок инициатора, состоящий из непроводящей основы, установленных на основе двух контактов соединительного устройства и инициирующего элемента с полупроводниковым мостиком, установленным, как описано выше, на основе, причем каждый контакт соединительного устройства электрически соединен с проводящей площадкой на инициирующем элементе с полупроводниковым мостиком.

Изобретение предлагает также детонатор, состоящий из кожуха, первичного заряда в кожухе и инициирующего узла для возбуждения детонации первичного заряда. Инициирующий узел содержит инициирующий блок, описанный выше. Детонатор может содержать в кожухе запальный заряд. Предпочтительно запальная смесь содержит нечувствительный к статическому заряду состав.

Краткое описание чертежей

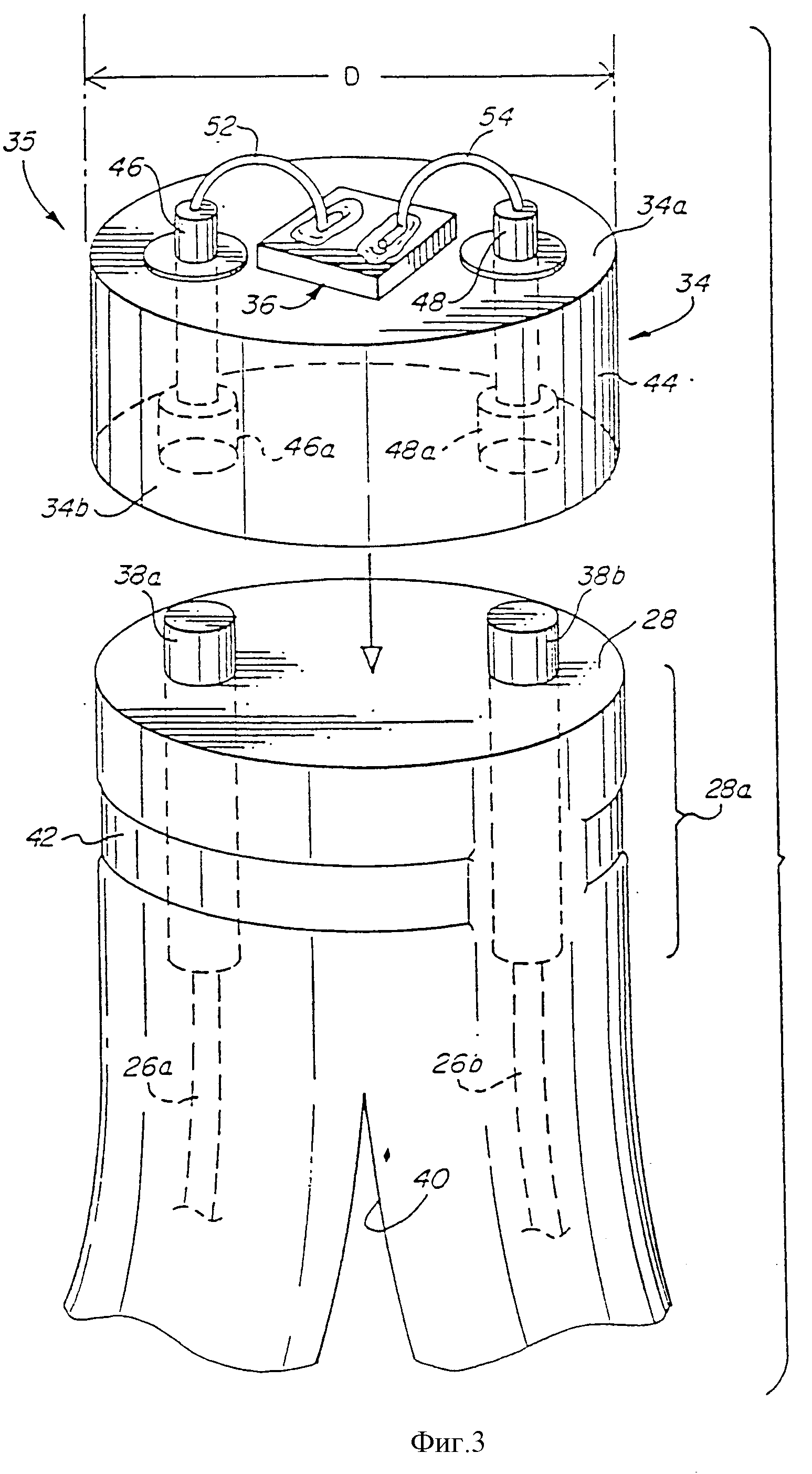

На фиг. 1 показано

схематическое изображение в поперечном разрезе существующего детонатора с проводом накала, включающего два внутренних резистора;

на фиг. 2 показано схематическое изображение в поперечном

разрезе детонатора согласно конкретному варианту реализации настоящего изобретения;

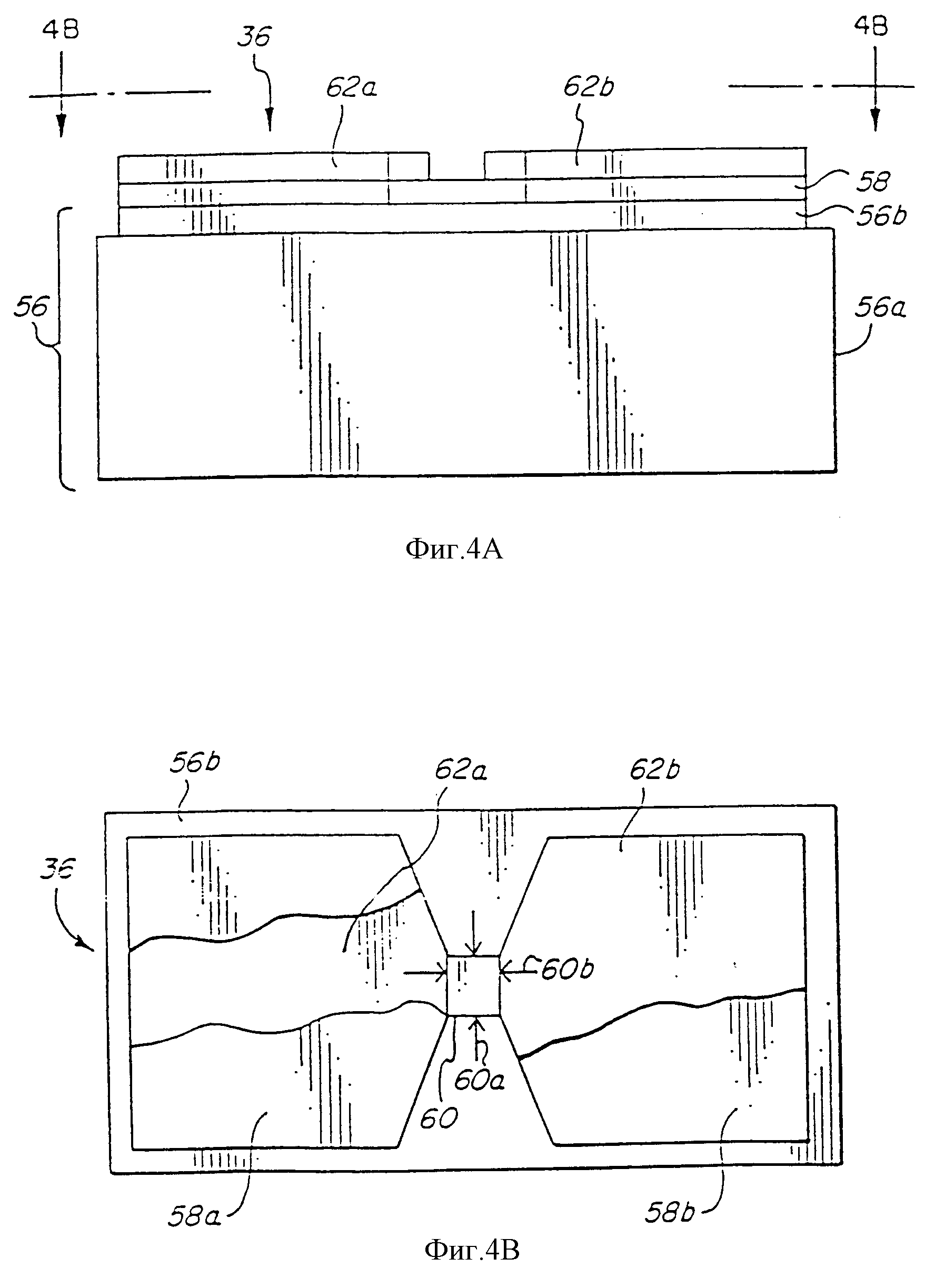

на фиг. 3 показано в увеличенном масштабе трехмерное изображение инициирующего узла детонатора с фиг. 2;

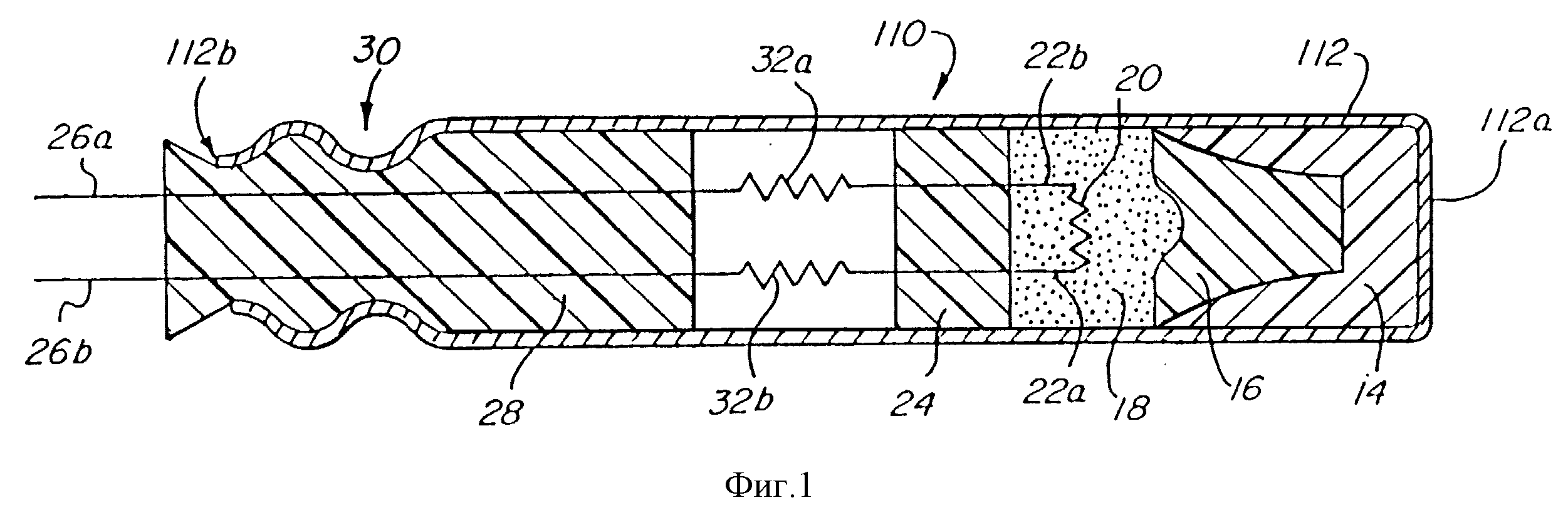

на фиг. 4А показано в увеличенном масштабе изображение сверху полупроводникового мостика инициирующего элемента и инициирующего узла с фиг. 3; и

на фиг. 4В показано изображение

инициирующего элемента ПМ с фиг. 4А, выполненное по линии 4В-4В.

Подробное описание изобретения и предпочтительных вариантов его реализации

На фиг. 1 схематически показан

применяемый в настоящее время в нефтегазовой промышленности детонатор 110 с проводом накала. Детонатор 110 содержит металлическую гильзу или кожух 112 детонатора, имеющий в общем цилиндрическую форму,

а также имеющий глухой конец 112a и открытый конец 112b. В глухом конце 112a кожуха 112 содержится основной заряд 14, состоящий из вторичного взрывчатого вещества. В нефтегазовой промышленности

применение взрывчатых веществ, полезных при высоких температурах, таких как RDX или HNS (гексанитростилбен), является более предпочтительным по сравнению с другими взрывчатыми веществами, такими,

например, как PETN (тетранитрат пентаэритрита). В кожух 112, рядом с основным зарядом 14, обеспечивая таким образом передачу сигнала, забит промежуточный заряд 16, который обычно состоит из

первичного

взрывчатого материала, такого как азид свинца. Основной заряд 14 и промежуточный заряд 16 образуют вместе рабочий заряд детонатора. Рабочий заряд генерирует детонацию, разрывающую кожух

112 и

представляющую собой рабочий сигнал детонатора. К промежуточному заряду 16 прилегает запальный заряд 18, предпочтительно состоящий из нечувствительного к электростатическому электричеству

материала,

такого как смесь бора и оксида трехвалентного железа. Типичная смесь такого сорта, содержащая около 15 % по весу бора, описана в патенте США 4484960 от 27 ноября 1984 г, выданном Рюкеру.

Как хорошо

известно в этой области техники, нечувствительными к статическому электричеству можно также сделать другие химически активные смеси, например TiH1,65/KClO4;

B/BaCrО4,

и т.д. В запальный заряд 18 погружен инициирующий элемент, представленный проводом накала 20. Провод накала 20 простирается между двумя выводами провода накала 22a, 22b.

Запальный заряд закрепляется

на месте внутренней пробкой или втулкой 24, через которую пропущены выводы провода накала 22a и 22b.

Электрические питающие провода 26a, 26b пропущены внутрь кожуха 112 через открытый конец 112b и закреплены в нем концевой пробкой 28. Концевая пробка 28 закрепляется в открытом конце 112b кожуха 112 путем обжатия 30, которое служит также для герметизации контакта внутренней поверхности кожуха 112 с пробкой 28, обеспечивая таким образом защиту от попадания внутрь кожуха 112 таких наружных загрязнений, как влага и масло.

Внутри кожуха 112 между концевой пробкой 28 и внутренней пробкой 24 питающие провода 26a, 26b соединяются с выводами провода накала 22a и 22b через резисторы 32a, 32b. Обычно резисторы 32a, 32b обладают каждый сопротивлением двадцать пять Ом, удовлетворяя таким образом одной из рекомендаций Американского Института нефти по технике безопасности. В процессе работы питающие провода 26a, 26b передают электрический инициирующий сигнал на провод накала 20 через резисторы 32a, 32b и выводы провода накала 22a, 22b. Ток инициирующего сигнала генерирует в проводе накала 20 достаточно тепла для инициирования запального заряда 18 из бора и оксида трехвалентного железа, инициируя таким образом детонатор. Длительность сигнала инициирования, который в нефтегазовой промышленности подается в форме линейно изменяющегося напряжения, обычно составляет менее 100 миллисекунд и может достигать 3 секунд и, как показано ниже, сила тока инициирующего сигнала мала.

Стремясь к совершенствованию детонаторов, применяемых в нефтегазовой промышленности, заявитель сделал попытку заменить обычный провод накала 20 блоком инициатора с полупроводниковым мостиком, который содержит инициирующий элемент ПМ.

При попытке выбрать инициирующий элемент ПМ для детонатора типа детонатора 110 заявитель обнаружил, что инициирующий элемент, состоящий из обычного ПМ с сопротивлением 1 Ом и размерами 17х36х2 микрона (который успешно применяется для инициирования зарядов, состоящих, например, из BNCP), не может обеспечить надежного инициирования запального заряда из бора и оксида трехвалентного железа при применении тока силой 800 миллиампер, которого требуют промышленные стандарты в качестве запального тока в нефтегазовой промышленности. Заявитель обнаружил, что для такого ПМ требуется ток, сила которого выше приблизительно на 50% (т.е. около 1200 миллиампер), чтобы инициировать запальный заряд из бора и оксида трехвалентного железа, при мощности инициирования 1,44 Вт. Силу тока, необходимую для получения мощности 1,44 Вт, можно повысить за счет увеличения сопротивления полупроводникового мостика. Например, для удовлетворения соответствующих требований API по технике безопасности можно сделать к обычному ПМ с сопротивлением 1 Ом и размерами 17х36х2 микрона присадку для получения сопротивления 50 Ом, но тогда получение пороговой мощности инициирования размером 1,44 Вт может быть достигнуто током силой всего 170 миллиампер, что меньше требующегося по правилам техники безопасности предельного минимального значения 200 миллиампер.

Настоящее изобретение основывается на общеизвестном факте, гласящем, что среди ПМ с одинаковой толщиной и электрическим сопротивлением в случае более крупных ПМ для инициирования запального заряда из бора и оксида трехвалентного железа требуется большая сила тока, чем в случае меньших ПМ. Проведенные заявителем опыты продемонстрировали определенную зависимость между ограничениями размеров ПМ и пороговыми значениями силы запальных токов, до сих пор не известную и не предполагавшуюся в этой области техники. Открытия заявителя в этой области сведены воедино в следующей табл., в которой показаны пороговые значения силы запальных токов и мощность (W=I2 R) для ПМ с сопротивлением 1 Ом четырех различных размеров (обозначенных соответственно А, В, С и D). Размерность "длины", указанную в табл., измеряли между проводящим площадками на элементе ПМ, т.е. от конца до конца; величину ширины измеряли между сторонами, т.е. под прямым углом к измерению длины. Если в ПМ делали присадки для получения удельного сопротивления, позволяющего довести электрическое сопротивление приблизительно до 50 Ом, указанная пороговая мощность могла быть достигнута при меньшей силе тока, как тоже показано в табл.

Данные табл. позволяют заявителю указать критические ограничения размеров для ПМ сопротивлением 50 Ом, запальные характеристики которых удовлетворяют требованиям API. А именно данные табл. показывают, что ПМ с сопротивлением 50 Ом должен иметь объем не менее чем около 47 х 140 х 2 мкм = 13160 кубических микронов, чтобы порог инициирования силы тока превышал установленные API по технике безопасности значения в 2 Вт и 200 миллиампер, не обеспечивающие запал. Экстраполяция этих данных показывает, что возможно использование ПМ сопротивлением 50 Ом, величина которых достигает примерно 600000 кубических микронов. В случае ПМ объемом более 600000 кубических микронов для инициирования запального заряда из бора и оксида трехвалентного железа потребуется более 800 миллиампер, т.е. сила тока, превышающая полезное предельное значение запала детонатора. Предпочтительно, как показано в табл., ПМ, являющийся предметом настоящего изобретения, имеет толщину около 2 мкм при соотношении длины к ширине в пределах от 1:2 до 1:4.

Детонатор ПМ, являющийся предметом настоящего изобретения, схематически показан на фиг. 2. Детонатор 10 содержит кожух 12 в общем цилиндрической формы с глухим концом 12a и открытым концом 12b и содержит такой же рабочий заряд, как обычный детонатор 110 (фиг. 1), т.е. основной заряд 14 и промежуточный заряд 16. Дополнительно в кожухе 12 рядом с промежуточным зарядом 16 свободно помещен предпочтительно нечувствительный к статическому электричеству запальный заряд 18. Питающие провода 26a, 26b пропущены внутрь кожуха 12 и закреплены в нем концевой пробкой 28 и обжатием 30. Питающие провода 26a и 26 передают электрический инициирующий сигнал на блок инициатора 34. Блок инициатора 34 содержит инициирующий элемент 36 с полупроводниковым мостиком, который показан и более подробно описан на фиг. 3 - 4В и в сопроводительном тексте. Когда электрический инициирующий сигнал передается по питающим проводам 26a и 26b на блок инициатора 34, инициирующий элемент ПМ инициирует запальный заряд 18, инициируя таким образом рабочий заряд детонатора. Вместе пробка 28 (вместе с находящимися в ней проводами 26a и 26b) и блок инициатора 34 образуют узел инициатора 35. В альтернативных вариантах реализации изобретения возможен отказ от запального заряда, и ПМ может непосредственно инициировать промежуточный заряд.

Как показано выше, инициирующий элемент ПМ 36 содержит компонент с большим полным сопротивлением, изготовленный для того, чтобы получить сопротивление не менее чем приблизительно 50 Ом, т.е. 55±5 Ом. В соответствии с этим детонатор 10 удовлетворяет требованиям техники безопасности, опубликованным Американским Институтом нефти, без необходимости повышать сопротивление инициирующего элемента, т.е. добавлять в схему детонатора один или несколько отдельных резисторов, как это делалось ранее. Таким образом, в отличие от детонатора 110 (фиг. 1), в детонаторе 10 (фиг. 2), являющемся предметом настоящего изобретения, резисторы 32a и 32b не требуются. При отсутствии резисторов 32a и 32b отпадает необходимость во внутренней пробке 24. Устранение резисторов 32a и 32b и внутренней пробки 24 позволяет сделать детонатор 10 значительно короче по сравнению с применяемым детонатором 110, поскольку блок инициатора 34 занимает в кожухе детонатора гораздо меньше пространства, чем резисторы 32a, 32b и внутренняя пробка 24. Это способствует повышению эффективности производства, снижению издержек и повышению гибкости при конструировании других устройств, вместе с которыми будет применяться детонатор. Дополнительно может быть описан один аспект изобретения, исключающий из схемы детонатора отдельные резисторы.

На фиг. 3 блок инициатора 34 и пробка 28 (которые вместе с питающими проводами 26a, 26b образуют узел инициатора) показаны более подробно. Пробка 28 имеет головную часть 28a, в которой размещены соединительные штифты 38a и 38b. Предпочтительно пробку 28 изготавливают из упругого синтетического полимерного материала. Головная часть 28a пробки 28 имеет в общем цилиндрическую форму, а ее диаметр приблизительно соответствует внутреннему диаметру кожуха детонатора (не показано), т.е. равен примерно 0,233 дюйма (5,9 мм). Остальная часть пробки 28 разделена по стыку 40, чтобы облегчить ввод обнаженных концов электрических проводов 26a и 26b в открытые концы соединительных штифтов 38a и 38b. Стяжное кольцо 42 прикладывает стягивающее усилие к головной части 28a пробки 28, чтобы способствовать закреплению проводов 26a и 26b в соединительных штифтах 38a и 38b соответственно.

Блок инициатора 34 содержит имеющий в общем цилиндрическую форму непроводящий таблеточный элемент 44, который может быть выполнен из полимерного материала, например эпоксидной смолы. Соединительные выводы 46 и 48 проходят сквозь таблеточный элемент 44 к верхней поверхности 34a и нижней поверхности 34b. Возле нижней поверхности 34b соединительные выводы 46 и 48 образуют соединительные выемки 46a, 48a, размеры и форма которых позволяют ввести в них соединительные штифты 38a и 38b на пробке 28. Инициирующий элемент ПМ 36 прикрепляют к верхней поверхности 34a таблеточного элемента 44, предпочтительно между соединительными выводами 46 и 48, любым удобным способом, например эпоксидным клеем. Между обнаженными концами соединительных выводов 46 и 48 и соответствующими проводящими площадками (не показаны) на инициирующем элементе ПМ 36 протянуты два алюминиевых соединительных провода 52, 54 диаметром 5 милей (0,127 мм), которые могут быть приварены на концах хорошо известным способом ультразвуковой сварки.

Как и пробка 28, таблеточный элемент 44 имеет в общем цилиндрическую форму и диаметр D, соответствующий внутреннему диаметру кожуха детонатора (не показан). Предпочтительно соединительные штифты 38a, 38b и соединительные выемки 46a, 48a имеют такую форму, что сразу же после ввода штифтов 38a и 38b в выемки 46a и 48a происходит их надежное закрепление в выемках, например с помощью запорного механизма, такого как состоящий из пружинной защелки на штифтах 38a и 38b и соответствующих пазов в соединительных выемках 46a, 48a. Таким образом блок инициатора 34 и пробка 28 (включая провода 26a, 26b) соединяются вместе, образуя узел инициатора 35 и обеспечивая электропроводность между проводами 26a, 26b и соединительными проводами 52, 54. Узел инициатора 35 позволяет передать инициирующий сигнал от внешнего устройства внутрь детонатора и, в частности, к запальному заряду.

На фиг. 4А и 4В показано, что инициирующий элемент ПМ 36 содержит непроводящую подложку 56, которая может состоять из кремниевой основы 56a и слоя двуокиси кремния 56b. (В технике известно использование в качестве подложки сапфира, а также использование других материалов, таких как глинозем. Кремнию отдается предпочтение из-за его положительных термических свойств). На слой двуокиси кремния 56b наносят слой полупроводникового материала 58 толщиной 2 мкм, который может состоять из слоя полупроводника из поликремния с присадкой фосфора в форме песочных часов, имеющего две отдельные площадки 58a, 58b (фиг. 4В), соединенные тонкопленочным мостиком 60. Мостик 60 имеет ширину 60a, длину 60b и толщину, равную толщине слоя 58. Обычно толщина слоя полупроводника 58 равна двум микронам. Степень внесения присадок в слой 58, которая определяет удельное сопротивление полупроводникового материала, приводится в соответствие с планируемой длиной 60b (фиг. 4В) и шириной 60a, а также толщиной полупроводникового мостика, который будет соединять металлизованные площадки, чтобы обеспечить между ними нужное значение электрического сопротивления. Типичные размеры полупроводникового мостика согласно настоящему изобретению составляют около 100 (длина) х 380 (ширина) x 2 микрона (объем = 76000 кубических микронов). Электропроводные металлизованные участки 62a и 62b (показаны для наглядности на фиг. 4В частично в разрезе) соответственно покрывают площадки 58a, 58b полупроводникового слоя. Электропроводные соединительные провода 52, 54 (фиг. 3) соединяются с металлизованными участками 62a и 62b соответственно. Электрическое сопротивление между соединительными проводами 52, 54 по существу равно электрическому сопротивлению, создаваемому мостиком 60 между участками 62a и 62b. Сопротивление мостика 60 является сопротивлением, приписываемым инициирующему элементу ПМ.

Инициирующий элемент ПМ 36 может быть изготовлен с помощью хорошо известных процессов, включая фотолитографическое маскирование, химическое осаждение из газовой фазы и т.д., для точного контроля толщины, формы и концентрации присадки в каждом слое материала, обеспечивая однородность характеристик для большого количества ПМ.

Заявителем обнаружено, что при заданном сопротивлении 50 Ом для надежного инициирования запального заряда указанным элементом ПМ требуются размеры ПМ 100 х 380 х 2 микрона, сила тока около 0,34 А или мощность 5,6 Вт. Это значение силы тока соответствует требованиям промышленного стандарта о силе тока 200 миллиампер, не допускающей взрыва. Кроме того, она соответствует промышленному требованию к запальному току, который должен равняться или быть ниже 800 миллиампер. В ходе десяти испытаний элементов ПМ, являющихся предметом настоящего изобретения, было обнаружено, что сила запального тока равна 670 миллиампер, а сила тока, не допускающего взрыва, равна 430 миллиампер. На основе полученных заявителем данных, приведенных в табл., предполагается, что мостик 60 элемента ПМ с сопротивлением 50 Ом должен иметь объем (при однородной толщине 2 микрона) по меньшей мере около 13,160 мкм3 и предпочтительно иметь объем от 48,600 до 300,000 мкм3 или, более предпочтительно, около 76,000 мкм3, чтобы инициировать запальный заряд при соблюдении требующегося значения силы тока, не допускающего взрыва. Для того чтобы гарантировать получение этого минимального сопротивления, может быть изготовлен полупроводниковый слой 58, так что мостик 60 имеет сопротивление по постоянному току, равное 55±5 Ом.

При изготовлении детонатора 10 основной заряд 14 и промежуточный заряд 16 запрессовывают в пустой кожух 12. Запальный заряд 18 свободно размещается в кожухе 12 поверх промежуточного заряда 16, но не прижимается к нему. Отдельно от этого питающие провода 26a и 26b закрепляются в пробке 28, а блок инициатора 34, изготовленный так, как описано выше, крепится к пробке 28 путем ввода соединительных штифтов 38a и 38b в соединительные выемки 46a, 48a, образуя узел инициатора. Затем узел инициатора вставляют в кожух на глубину, при которой инициирующий элемент ПМ 36 соприкасается с запальным зарядом 18 при минимальном сжимающем усилии. Обычно к узлу инициатора прикладывают минимальное давление 1000 фунт/кв.дюйм (6895 кПа). Когда узел инициатора оказывается на месте, на кожухе 12 формируют обжим 30 для фиксации пробки 28.

После поступления по проводам 26a и 26b электрического сигнала достаточной силы происходит испарение мостика 60 (фиг. 4В), инициирующее запальный заряд 18, который в свою очередь инициирует детонатор 10.

Хотя изобретение описано подробно со ссылкой на конкретный вариант его реализации, после прочтения и осознания изложенного специалистам в данной области техники должна быть очевидна возможность внесения многочисленных изменений в описанные варианты реализации, причем эти изменения не выходят за пределы его объема, определенного в прилагаемой формуле изобретения.

Реферат

Изобретение относится к производству взрывных работ. Технический результат - повышение надежности работы оборудования для производства взрывных работ и снижение его стоимости. Детонатор содержит блок инициатора с полупроводниковым мостиком, предназначенный для инициирования запального заряда. Блок инициатора содержит инициирующий элемент, включающий в себя мостик из полупроводникового материала между двумя проводящими участками. Мостик обладает электросопротивлением не менее приблизительно 50 Ом и имеет объем от 48600 до 600000 мкм3 при обычной толщине 2 мкм. Запальный ток силой более 200 мА, который подается на узел инициатора по питающим проводам, заставляет мостик инициировать запальный заряд. 3 с. и 8 з.п.ф-лы. 1 табл., 4 ил.

Комментарии