Облицовка заряда для перфоратора и заряд для перфоратора - RU2277167C1

Код документа: RU2277167C1

Описание

Изобретение относится к области бурения грунта с целью добычи жидких и газообразных текучих сред и может быть использовано для повышения дебита нефтяных и газовых скважин путем перфорирования обсадных труб и стенок скважин.

Известен кумулятивный перфоратор для скважин (US, патент 2819673, 1958), содержащий взрыватель, соединенный с детонирующим шнуром, каркас с кумулятивными зарядами, каждый из которых имеет промежуточный детонатор и индивидуальную герметичную оболочку переменной толщины.

Известен зарядный модуль кумулятивного корпусного перфоратора (SU, авторское свидетельство 1810503, 1993), содержащий основание, на котором закреплены кумулятивный заряд, средство инициирования взрыва и оболочка кумулятивного заряда - метаемый в стенку скважины элемент.

Кроме того, известен кумулятивный перфоратор (RU, патент 2065933, 1996), содержащий корпус, в котором расположено взрывчатое вещество с кумулятивной выемкой, представляющей собой коническую поверхность, в которой расположена коническая оболочка, причем отношение меньшего радиуса оболочки к большему радиусу оболочки составляет 0,35-0,7.

Недостатком перечисленных известных устройств следует признать их низкую эффективность, не позволяющую при использовании единичного перфоратора значительно увеличить дебит скважины.

Техническая задача, решаемая посредством предлагаемого изобретения, состоит в создании нового типа заряда для перфоратора.

Технический результат, получаемый при реализации описываемых далее устройств, состоит в повышении дебита скважин.

Для достижения указанного технического результата предлагается использовать заряд для перфоратора, содержащий корпус с отверстием для осуществления инициирования взрыва, взрывчатое вещество внутри корпуса и облицовку, причем облицовка представляет собой оболочку, выполненную из материала, плотность которого превышает 7000 кг/м3, и имеющую, по меньшей мере, на одной из своих поверхностей рельеф, образованный трех- или шестигранными выпуклыми элементами, причем расстояние между центрами соседних элементов составляет не менее 4 средних толщин облицовки, а высота рельефа не превышает среднюю толщину облицовки.

Создание указанного рельефа приводит к развитию волн на поверхности облицовки и более эффективному кумулятивному воздействию на препятствие. При этом распределение поверхностной плотности облицовки (произведение толщины на ее массовую плотность) обеспечивает необходимые для кумуляции свойства инерционности частиц облицовки.

Между задней стороной облицовки и взрывчатым веществом может быть расположен слой пластичного материала с плотностью от 1000 до 3000 кг/м3, причем произведение толщины пластичного материала на его плотность не превышает аналогичный показатель для облицовки. Между облицовкой и взрывчатым веществом может быть расположен также воздушный зазор. Заряд может содержать, по меньшей мере, одну дополнительную оболочку, расположенную на передней стороне облицовки, причем между ними может быть выполнен воздушный зазор. Перед облицовкой может быть расположен стержень, выполненный из материала, плотность которого превышает 7000 кг/м3. Корпус обычно представляет собой стальной осесимметричный стакан, причем отверстие для инициирования взрыва расположено в донной части корпуса на оси заряда. Отверстие для инициирования обычно закрывается тонкой пластиной (фольгой) с толщиной, при которой гарантируется передача детонации от средства инициирования к ВВ внутри заряда.

Используемая в заряде перфоратора облицовка представляет собой оболочку, выполненную из материала, плотность которого превышает 7000 кг/м3, и имеющую, по меньшей мере, на одной поверхности рельеф, образованный трех- или шестигранными выпуклыми элементами. В предпочтительном варианте реализации расстояние между центрами соседних элементов составляет не менее 4 средних толщин облицовки, а высота рельефа не превышает среднюю толщину облицовки. Обычно рельефные элементы бывают выполнены на задней стороне облицовки. Облицовка может быть выполнена из меди или ее сплавов, свинца или его сплавов, металлополимера, стали и любого другого материала, плотность которого превышает величину 7000 кг/м3, а пластичность позволяет изготовить из него пластину. Однако облицовка, особенно в случае использования мало пластичных материалов, может быть изготовлена и по методу порошковой металлургии. Особенных требований к форме облицовки нет. Она может быть выполнена в форме конуса или сферического сегмента, иметь в вертикальном сечении эллиптический профиль, параболический профиль. В случае использования конической облицовки угол между образующими конуса предпочтительно составляет 2arcsin5/6 с точностью ±1°, или 2arcsin2/3 с точностью ±1° или 60°± 1°.

Конкретные размеры элементов заряда, в том числе вид и масса взрывчатого вещества (ВВ), материал и форма облицовки зависят от условий использования заряда.

Облицовка имеет две стороны: внешнюю (заднюю) - со стороны взрывчатого вещества, и внутреннюю (переднюю) - с той стороны, куда метается облицовка. Указанные рельефные элементы желательно наносить на внешнюю поверхность облицовки. Поскольку обычно рельефные элементы на облицовку наносят путем штамповки, то аналогичные трех- или шестигранные элементы формируются и на обратной стороне облицовки. Наличие дополнительного рельефа не ухудшает эксплуатационных характеристик заряда. Требуемую форму облицовке можно придать любым известным в металлообработке способом, в частности, штамповкой. В случае использования конусообразной облицовки требуемую форму ей можно придать путем вырезания сектора из круглой заготовки с последующим соединением сторон сектора. Используемое взрывчатое вещество может быть любым, если оно способно создать кумулятивный эффект при использовании облицовки, характеристики которой приведены выше. Способ инициирования ВВ также может быть любым.

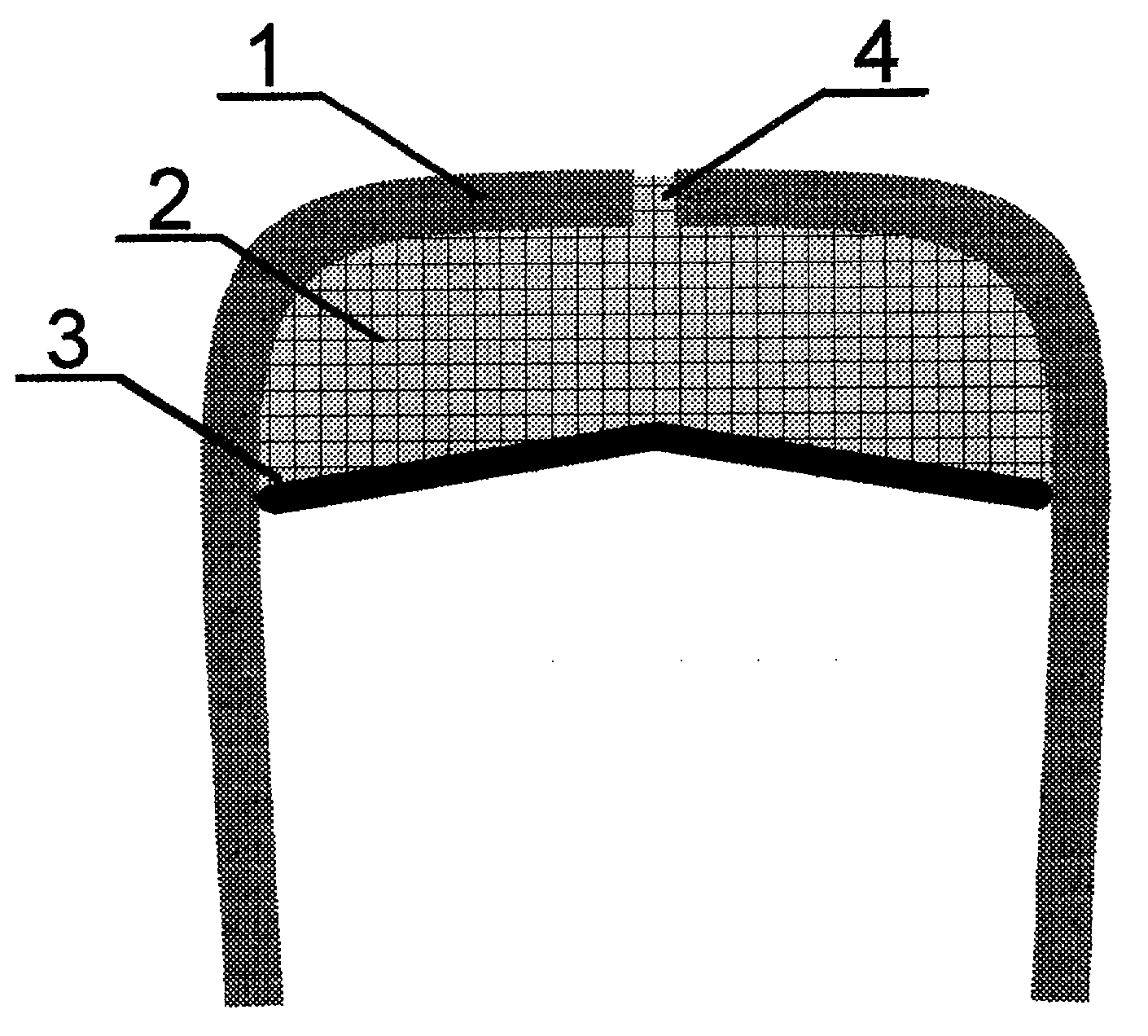

Конструкция предлагаемого перфоратора приведена на чертеже, при этом использованы следующие обозначения: корпус 1, взрывчатое вещество 2, оболочка 3, отверстие 4 для инициирования взрыва заряда взрывчатого вещества.

Сущность предлагаемой конструкции раскрыта ниже с использованием примеров реализации. В описанных испытаниях использовали как стандартную комбинированную мишень (аналог API RP 43), состоящую (снизу вверх) из бетонного столба диаметром 110-120 мм, стальной пластины толщиной 10 мм, слоя воды высотой 12-15 мм и стальной пластины толщиной 7-9 мм, причем заряд устанавливали на указанной мишени и приводили в действие детонирующим шнуром, так и реальные промысловые скважины.

1. На круглой медной пластине с диаметром 33 мм и толщиной 0,8 мм был выполнен рельеф из одного шестиугольника, выступающего на 0,6 мм по отношению к остальной поверхности, и 18 треугольников, выступающих на 0,2 мм по отношению к остальной поверхности пластины. Среднее расстояние между элементами составило 4 мм. Затем эта пластина была изогнута по форме сферического сегмента с радиусом 60 мм. При метании указанной облицовки с использованием заряда с массой 15 г в стандартной комбинированной мишени был получен канал в форме усеченного конуса с входным диаметром 18 мм, глубиной 170 мм и объемом около 40 см3.

2. Две облицовки, описанные в примере 1, были соединены вместе так, что рельефные сетки, выполненные на них, совпали. Между ними был нанесен слой полиуретана с толщиной 3 мм. При метании сдвоенной облицовки зарядом с массой 30 г в стандартной комбинированной мишени был получен канал с диаметром 25 мм, глубиной 170 мм и объемом около 85 см3.

3. Свинцовая облицовка с толщиной 0,6 мм имела форму конической поверхности с углом 112° с рельефом на внешней поверхности из 20 треугольников, выступающих на 0,2 мм, с диаметром основания 40 мм. Среднее расстояние между элементами составило 3,2 мм. При ее метании зарядом ВВ с массой 12 г в стандартной комбинированной мишени был получен цилиндрический канал с диаметром 16 мм, глубиной 160 мм и объемом 32 см3.

4. Металлополимерная облицовка с плотностью 10 г/см3, с толщиной 1 мм имела форму конической поверхности с углом 84°, с рельефом из 4 треугольников на внешней поверхности, выступающих на 0,5 мм, с диаметром основания 40 мм. Среднее расстояние между элементами составило 5 мм. При ее метании зарядом ВВ с массой 20 г в стандартной комбинированной мишени был получен цилиндрический канал с диаметром 19 мм, глубиной 195 мм и объемом 55 см3.

5. Облицовка, выполненная методом порошковой металлургии и состоящая из порошков меди, свинца, вольфрама и графита, с толщиной 1,5 мм имела форму конической поверхности с углом 60° с рельефом из 12 треугольников на внешней поверхности, выступающих на 0,5 мм, с диаметром основания 33 мм. При ее метании зарядом ВВ с массой 22 г в стандартной комбинированной мишени был получен канал с диаметром 16 мм, глубиной 300 мм и объемом около 60 см3.

6. Медная коническая облицовка с толщиной 2 мм, диаметром 50 мм, углом 120°, с рельефом из 6 треугольников на внешней поверхности, металась на гладкий медный конус с толщиной 1 мм, с углом 30° и высотой 20 мм. Указанные конусы соприкасались вершинами. При использовании заряда ВВ с массой 40 г в стальной мишени был получен цилиндрический кратер с диаметром 30 мм и глубиной 45 мм.

7. Перед конической медной облицовкой с толщиной 1,5 мм, диаметром основания 42 мм, с рельефом из 5 треугольников на внешней поверхности и углом 112°, была установлена по оси заряда медная трубка с диаметром 6 мм, толщиной стенок 1 мм и длиной 40 мм. При метании указанной системы зарядом ВВ с массой 20 г в стальной мишени был получен кратер с диаметром 15 мм и глубиной 110 мм.

8. Перед конической медной облицовкой с толщиной 1 мм, диаметром 48 мм, с рельефом из 24 треугольников на внешней поверхности и углом 150°, был установлен по оси заряда медный стержень (проволока) с диаметром 3 мм и длиной 50 мм. При метании указанной системы из двух элементов зарядом ВВ с массой 20 г в стальной мишени был получен цилиндрический кратер с диаметром 22 мм и глубиной 40 мм.

9. Для повышения дебита нефтяной промысловой скважины были использованы заряды для перфоратора, известные из примера 1 и размещенные вдоль продуктивного пласта. Метание осуществляли в стенку скважины в зоне пласта с расстояния 0,15 м. В течение 24 часов с момента метания оболочек дебит скважины увеличился на 19%.

10. Для повышения дебита нефтяной промысловой скважины были использованы заряды для перфоратора, известные из примера 2 и размещенные вдоль продуктивного пласта. Метание осуществляли в стенку скважины в зоне пласта с расстояния 0,17 м. В течение 24 часов с момента метания оболочек дебит скважины увеличился на 22%.

11. Для повышения дебита нефтяной промысловой скважины были использованы заряды для перфоратора, известные из примера 3 и размещенные вдоль продуктивного пласта. Метание осуществляли в стенку скважины в зоне пласта с расстояния 0,14 м. В течение 24 часов с момента метания оболочек дебит скважины увеличился на 18%.

12. Для повышения дебита нефтяной промысловой скважины был использован заряд по примеру 4. В течение 24 часов дебит скважины увеличился на 21%.

13. Для повышения дебита нефтяной промысловой скважины был использован заряд по примеру 7. В течение 24 часов дебит скважины увеличился на 24%.

14. Для повышения дебита нефтяной промысловой скважины был использован заряд по примеру 8. В течение 24 часов дебит скважины увеличился на 24%.

Использование остальных вариантов заряда и облицовки также приводит к повышению дебита скважин, а также повышению информативности каротажных работ.

Применение предлагаемого заряда для перфоратора за счет использования облицовки новой конструкции и обусловленной этим высокой концентрации кинетической энергии позволяет сформировать в породе канал с объемом, как минимум, в 2 раза большим при той же массе ВВ, чем при использовании известных зарядов для перфораторов, обеспечивая при этом создание дополнительной системы трещин в продуктивном пласте около скважины.

Реферат

Изобретение относится к области к нефтяной и газовой промышленности, а именно к устройствам для перфорирования. Обеспечивает повышение дебита скважин. Заряд содержит корпус с отверстием для осуществления инициирования взрыва, взрывчатое вещество внутри корпуса и облицовку, представляющую собой оболочку, выполненную из материала, плотность которого превышает 7000 кг/м3, и имеющую, по меньшей мере, на одной поверхности рельеф, образованный трех- или шестигранными выпуклыми элементами. Расстояние между центрами соседних выпуклых элементов составляет не менее 4 средних толщин облицовки. Высота выпуклых элементов не превышающей среднюю толщину облицовки для обеспечения кумулятивного эффекта. 2 н.и 17 з.п. ф-лы, 1 ил.

Комментарии