Многослойные микропористые пленки и способ их получения - RU2305632C2

Код документа: RU2305632C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к микропористым пленкам, и в частности, настоящее изобретение относится к многослойным микропористым пленкам, включающим по меньшей мере два микропористых пленочных слоя, и к способам получения многослойных микропористых пленок. Пленочные слои многослойных пленок согласно изобретению могут быть получены с регулированным размером пор для обеспечения требований потребителя или оптимизации различных свойств многослойных пленок.

Известный уровень техники

Описаны различные материалы и способы, используемые при производстве многослойных пленок. Например, патент США № 3870593 на имя Elton с соавт., включенный в настоящее описание в качестве ссылки, описывает способ, при котором микропористая пленка образуется диспергированием тонкоизмельченных частиц негигроскопической неорганической соли, такой как карбонат кальция, в подходящем полимере, например, при смешении, формовании пленки наполненного полимера и вытяжки пленки с обеспечением хорошей пористости и водопоглощающих свойств или свойств проницаемости. Известно, что микропористые пленки используют в различных областях, обычно там, где желательны воздухо- и влагопроницаемость, наряду с барьерными свойствами относительно жидкостей.

Опробированы различные технологии для улучшения эксплуатационных свойств микропористых пленок и композиционных материалов, в которых используют такие пленки, путем регулирования размера пор пленки. Например, в патенте США № 4824568 на имя Allegrezza, Jr. с соавт. раскрыт способ получения микропористой мембраны для ультрафильтрования осаждением полимера из раствора полимера в соответствующем растворителе. Размер пор регулируют технологическими методами и температурой. Однако материалы, используемые в раскрытых методах, дорогостоящи, а процессы растворной экстракции и сушки имеют очень низкую производительность. Кроме того, мембраны получают на поверхности предварительно полученного микропористого слоя подложки, и такой многостадийный способ неэффективен.

Попытки регулирования порообразования в микропористых пленках также предусматривали использование добавок к композициям для пленок. Например, Yen с соавт. в патенте США № 5531899 описывает регулирование размера пор в микропористых ионообменных пленках за счет использования порогена, дополнительного агента, который смешивают с полимером, а затем удаляют с образованием пор. Стадии растворной переработки, необходимые для удаления порогена, дорогостоящи и неэффективны. Weimer с соавт. в патенте США 5690040 раскрывает композицию для микропористой пленки, обладающую барьерными свойствами относительно вирусов. Weimer с соавт. раскрывает использование фторированного соединения для увеличения сопротивления смачиванию микропористой пленки и обеспечения барьерных свойств. Фторированное соединение представляет собой дорогостоящую добавку и в действительности не регулирует размер пор пленки.

Oka с соавт. в патенте США № 5830603 раскрывает пористую пленку для прокладки аккумуляторной батареи, которая может иметь различную пористость или размеры пор по толщине пленки. Расрытые пленки включают матрицу из фторсодержащей смолы, которой придана пористость довольно сложным способом биаксиальной вытяжки и отжигом агломерированного, экстрагированного растворителем пастообразного экструдата системы порошкообразный фторполимер/жидкий мягчитель с последующей гидрофилизацией по меньшей мере части пленки. Пленки обычно имеют пористость по меньшей мере 70% и размер пор до 50 микрон, значительно больше, чем используют в тех областях применения, где требуется барьер для жидкости, таких как в одноразовые изделия по уходу и личной гигиены.

Branham с соавт. в патенте США 6261674 раскрывает способную дышать микрослойную полимерную пленку, содержащую от 8 до 17000 микрослоев. Слои поочередно формируют на первом и втором полимерах, некоторых из которых можно считать микропористыми. Первый полимер раскрыт как более способный дышать, чем второй полимер. Branham с соавт. раскрывают использование нестрандартного экструзионного оборудования, такого как элементы резательной и промазывающей послойно множительной головки, для получения пленок.

Многие из традиционных способов регулирования размера пор в микропористых пленках предусматривают использование дорогостоящих добавок и/или применения тяжелого технологического оборудования, которое непригодно для промышленного производства. В соответствии с этим сохраняется потребность в усовершенстовании эксплуатационных свойств микропористых полимерных пленок и композиционных материалов, предусматривающих использование таких пленок, например, обеспечением соответствия требованиям потребителя или оптимизацией многих свойств микропористых пленок, особенно при сохранении высокой производительности производства упомянутых пленок с использованием стандартного экструзионного оборудования и легко доступных сырьевых материалов.

Краткое изложение сущности изобретения

В соответствии с этим задачей настоящего изобретения является разработка усовершенствованных микропористых пленок и особенно разработка микропористых пленок, в которых может быть достигнуто желательное сочетание свойств. В соответствии с этим другой задачей настоящего изобретения является разработка способов получения упомянутых микропористых пленок.

Упомянутые и дополнительные задачи решены в настоящем изобретении. В одном варианте осуществления настоящее изобретение относится к многослойной микропористой пленке, включающей первый и второй микропористые пленочные слои. Первый пленочный слой имеет первый максимальный размер пор, а второй пленочный слой имеет второй максимальный размер пор, отличающийся от первого максимального размера пор. В более конкретном варианте осуществления настоящее изобретение относится к многослойной микропористой пленке, включающей первый, второй и третий микропористые пленочные слои. Один из первого, второго и третьего пленочных слоев имеет максимальный размер пор меньше, чем соответствующие максимальные размеры пор оставшихся слоев многослойной пленки, или больше, чем соответствующие максимальные размеры пор оставшихся слоев многослойной пленки, а один слой не имеет свободной поверхности в многослойной пленке. В дополнительном варианте осуществления настоящее изобретение относится к многослойной микропористой пленке, включающей по меньшей мере два микропористых пленочных слоя, в которой два пленочных слоя имеют различные максимальные размеры пор и в которой один из пленочных слоев расположен так, чтобы не иметь свободной поверхности в многослойной пленке.

В дополнительном варианте осуществления настоящее изобретение относится к способам получения многослойной микропористой пленки. Первый способ включает соэкструзию по меньшей мере первого и второго пленочных слоев и вытяжку пленочных слоев для создания в них микропористости, причем первый пленочный слой содержит по меньшей мере один компонент, который отличается от компонента второго пленочного слоя, указанный компонент предназначен обеспечивать в первом пленочном слое максимальный размер пор при вытяжке, который отличается от максимального размера пор вторго пленочного слоя при вытяжке.

Второй способ включает экструдирование по меньшей мере первого и второго пленочных слоев, вытяжку пленочных слоев для создания в них микропористости, причем первый пленочный слой имеет максимальный размер пор при вытяжке, который отличается от максимального размера пор второго пленочного слоя при вытяжке, и ламинирование слоев вместе.

В третьем способе формируют первый пленочный слой, например, экструзией, затем наносят второй пленочный слой на первый пленочный слой экструзией и образующуюся многослойную пленку подвергают вытяжке. Первый пленочный слой может быть необязательно подвергнут вытяжке перед нанесением на него второго пленочного слоя экструзией. Первый пленочный слой имеет максимальный размер пор при вытяжке, который отличается от максимального размера пор второго пленочного слоя при вытяжке.

Многослойные микропористые пленки и способы согласно изобретению позволяют регулировать максимальный размер пор многослойных пленок, обеспечивая соответствие требованиям потребителя или оптимизацию многих свойств микропористых пленок и композитов, в которые входят упомянутые пленки. Кроме того, указанные усовершенствования могут быть реализованы способами, предусматривающими использование стандартного экструзионного оборудования и легкодоступных сырьевых материалов.

Указанные и дополнительные объекты изобретения и преимущества будут более полно ясны при рассмотрении подробного описания, которое поясняет различные аспекты осуществления изобретения. Как будет видно, настоящее изобретение может быть осуществлено в различных очевидных аспектах без отклонения от существа изобретения. Соответственно, чертежи и описание являются пояснительными, а не ограничительными.

Краткое описание чертежей

Хотя описание завершается формулой изобретения, конкретно указывающей и четко определяющей настоящее изобретение, полагают, что настоящее изобретение будет еще более понятно из следующего подробного описания, рассматриваемого в сочетании с прилагаемыми чертежами, в которых:

фиг.1 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей два микропористых пленочных слоя;

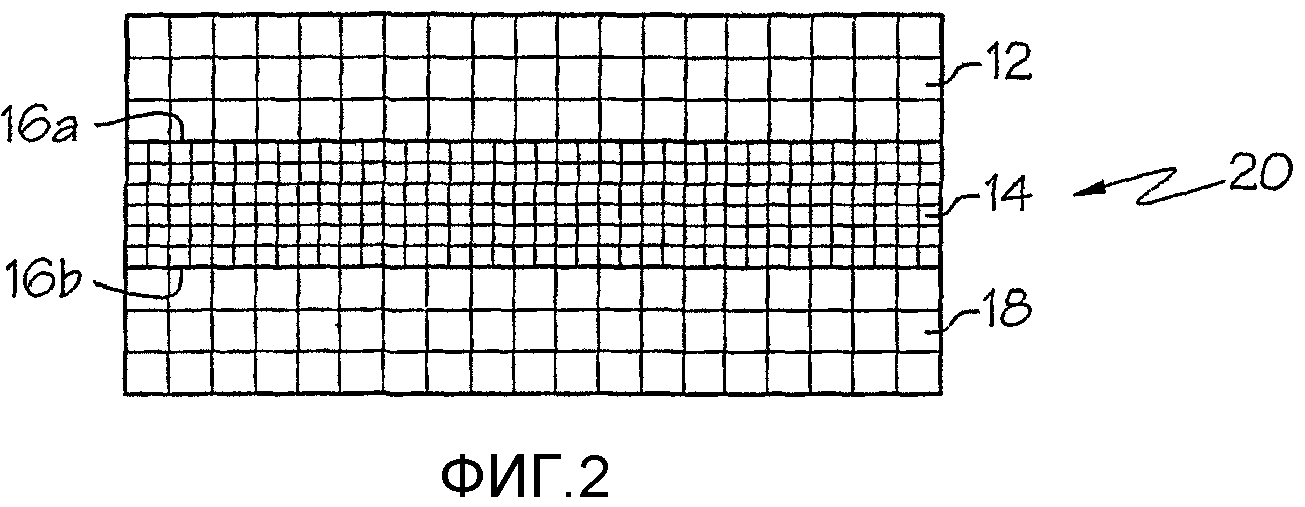

фиг.2 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей три микропористых пленочных слоя;

фиг.3 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей два слоя микропористой пленки и слой нетканого полотна;

фиг.4 представляет схематическое изображение многослойной микропористой пленки согласно настоящему изобретению, включающей три микропористых пленочных слоя и слой нетканого полотна;

фиг.5 представляет электронную микрофотографию, на которой показана многослойная микропористая пленка согласно настоящему изобретению, включающая два микропористых пленочных слоя, как описано в примере 4.

фиг.6 представляет электронную микрофотографию, на которой показана традиционная однослойная микропористая пленка, как описано в примере 4;

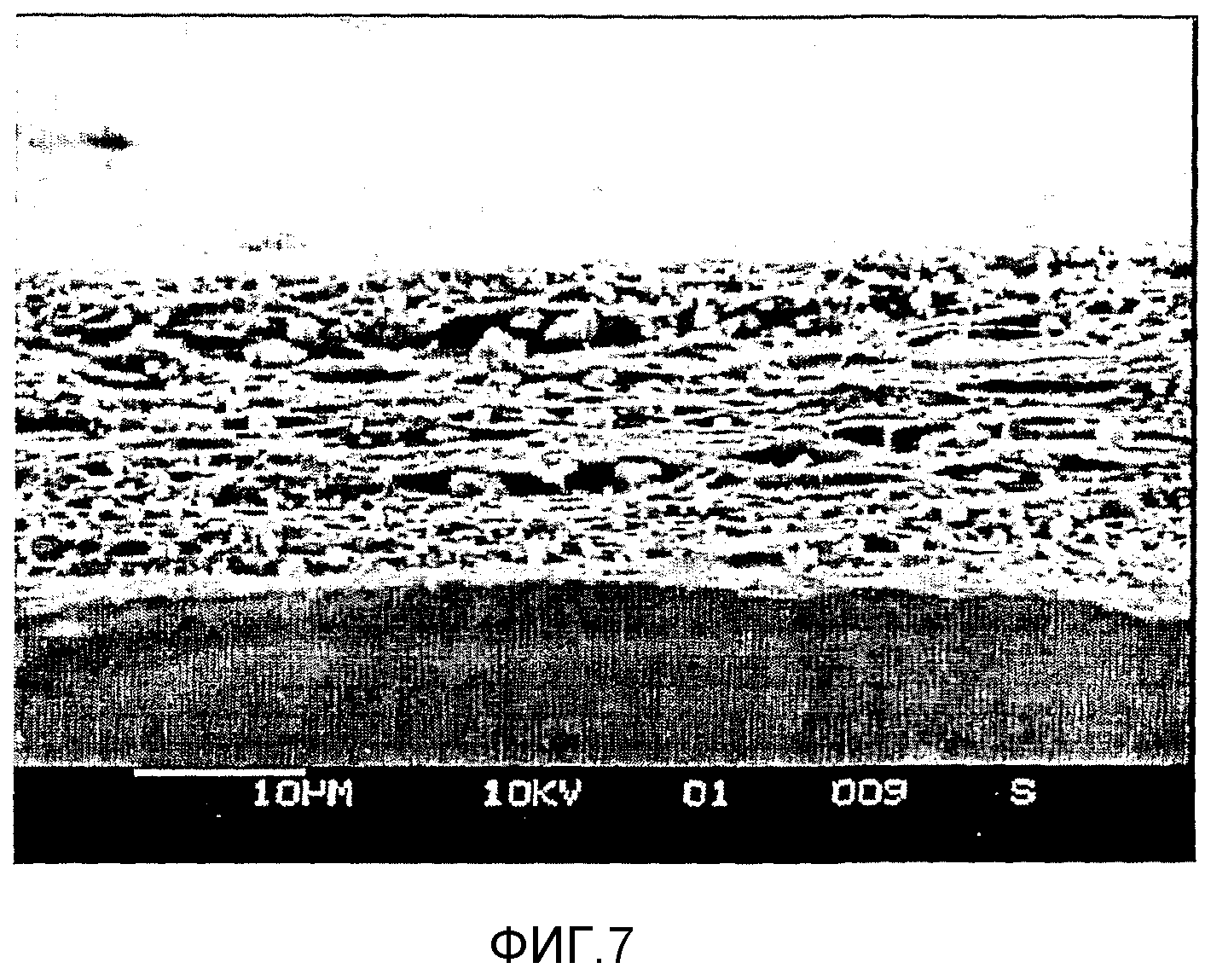

фиг.7 представляет электронную микрофотографию, на которой показана многослойная микропористая пленка согласно настоящему изобретению, включающая три микропористых пленочных слоя, как описано в примере 4; и

фиг.8 представляет электронную микрофотографию, на которой показана многослойная микропористая пленка согласно настоящему изобретению, включающая три микропористых пленочных, как описано в примере 4.

Подробное описание изобретения

В пределах контекста настоящего описания заявки термин "микропористый пленочный слой" относится к полимерному пленочному слою, который включает один или более наполнителей и подвергается вытяжке после получения пленки с образованием в ней микропористости. "Микропористый" использован в настоящем описании для обозначения полимерного материала, в котором поры не являются легко видимыми невооруженным глазом и обычно имеют максимальный размер пор не больше, чем примерно несколько микрон. В конкретных вариантах осуществления поры достаточно малы, так что многослойные микропористые пленки являются непроницаемыми для жидкостей при атмосферном давлении. Кроме того, в пределах контекста настоящего описания заявки термин "многослойная микропористая пленка" относится к пленкам, включающим два или более микропористых пленочных слоев. Настоящее изобретение относится к многослойным микропористым пленкам и способам получения многослойных микропористых пленок. Максимальные размеры пор соответствующих микропористых пленочных слоев, входящих в многослойные микропористые пленки, регулируют для того, чтобы обеспечить соответствие требованиям потребителя или оптимизировать все свойства многослойных микропористых пленок.

В первом варианте осуществления многослойная микропористая пленка включает первый и второй микропористые пленочные слои, причем первый пленочный слой имеет первый максимальный размер пор, а второй пленочный слой имеет второй максимальный размер пор, отличающийся от первого максимального размера пор. Схема строения многослойной микропористой пленки согласно рассматриваемому варианту осуществления изобретения представлена на фиг.1. В частности, многослойная микропористая пленка 10 включает первый микропористый пленочный слой 12, расположенный рядом со вторым микропористым пленочным слоем 14. Как будет рассмотрено более подробно ниже, микропористые пленочные слои соединены друг с другом по поверхности 16, например, соэкструзией пленочных слоев, экструзионным нанесением покрытия или другими методами ламинирования после получения пленки. Хотя на схеме граничные поверхности пленок обозначены в виде четкой сплошной линии, специалистам в данной области будет понятно, что действительная граничная поверхность между пленочными слоями обычно не имеет четкой линии раздела. Кроме того, на схемах различия в размере пор между слоями пленки представлены в виде сеток разных размеров. Сетки не представляют действительного размера пор, конфигурации или их числа или состава любого отдельного слоя.

В более конкретном варианте осуществления многослойные микропористые пленки согласно изобретению могут включать третий микропористый пленочный слой, имеющий третий максимальный размер пор. Указанный вариант осуществления схематически представлен на фиг.2, где многослойная микропористая пленка 20 включает первый, второй и третий микропористые пленочные слои 12, 14 и 18, соответственно. Пленочные слои 12 и 14 расположены рядом друг с другом по граничной поверхности 16а, а пленки 14 и 18 расположены рядом друг с другом по граничной поверхности 16b. В варианте осуществления, представленном на фиг.2, второй пленочный слой 14 схематически изображен как имеющий меньший максимальный размер пор относительно первого и третьего пленочных слоев 12 и 18, соответственно. Однако многослойные пленки согласно изобретению могут включать любое расположение слоев относительного максимального размера пор, причем пленочный слой или слои, имеющие самый большой максимальный размер пор, могут быть расположены в виде наружного поверхностного пленочного слоя или слоев или в виде внутреннего пленочного слоя, в котором обе поверхности пленочного слоя ограничены соседними пленочными слоями, или другими слоями композиционного изделия. Аналогично этому пленочный слой или слои, имеющие самый маленький максимальный размер пор, могут быть расположены в виде наружного поверхностного пленочного слоя или слоев или в виде внутреннего пленочного слоя, причем обе поверхности пленочного слоя ограничены соседними пленочными слоями или другими слоями композиционного изделия. В более конкретном варианте осуществления микропористый пленочный слой, имеющий самый маленький максимальный размер пор, расположен между первым и третьим пленочными слоями, как показано вторым пленочным слоем 14, расположенным между первым пленочным слоем 12 и третьим пленочным слоем 18 на фиг.2. В другом более конкретном варианте осуществления микропористый пленочный слой с более крупным максимальным размером пор расположен между пленочными слоями, имеющими относительно меньший максимальный размер пор. Максимальные размеры пор наиболее удаленных от центра слоев могут быть одинаковыми, по существу одинаковыми или отличающимися друг от друга.

Любой специалист в данной области оценит тот факт, что многослойные микропористые пленки согласно настоящему изобретению могут включать два микропористых пленочных слоя, как показано на фиг.1, три микропористых пленочных слоя, как показано на фиг.2, четыре микропористых пленочных слоя или пять или более микропористых пленочных слоев. Во многих вариантах осуществления используют менее восьми микропористых пленочных слоев.

Важно, что меняя максимальный размер пор между микропористыми пленочными слоями многослойной микропористой пленки, можно регулировать максимальный размер пор многослойной пленки вместе с дополнительными свойствами многослойной пленки для обеспечения выполнения требований потребителя или оптимизации комбинаций свойств. Неожиданно установлено, что комбинация микропористых пленочных слоев, имеющих различный максимальный размер пор, обеспечивает получение многослойной микропористой пленки, которая показывает максимальный размер пор, по существу характерный для одного или более слоя многослойной пленки, которые расположены так, чтобы не иметь свободных, не ограниченных поверхностей. То есть многослойные микропористые пленки обычно имеют максимальный размер пор, характерный для пленочных слоев, которые не имеют подвергающихся воздействиям поверхностей в многослойной пленке или композиционном изделии, в котором используют многослойную пленку. Например, касательно фиг.2, многослойная микропористая пленка 20 будет иметь максимальный размер пор, характерный для внутреннего второго пленочного слоя 14, расположенного между наружным первым и третьим пленочными слоями 12 и 18, соответственно, независимо от того, будет ли пленочный слой 14 иметь самый большой максимальный размер пор трех слоев или самый маленький максимальный размер пор трех слоев. Поверхности пленочного слоя 14 ограничены по граничной поверхности 16а первым пленочным слоем 12 и по поверхности 16b третьим пленочным слоем 18.

Аналогично этому, касательно фиг.1, когда формируют многослойную пленку 10 в виде композиционного материала с одним из микропористых пленочных слоев 12 и 14, расположенных рядом с другим слоем композита, а другие микропористые пленочные слои 12 и 14 образуют наружную поверхность, то один их слоев 12 и 14, который ограничен по обеим поверхностям, будет иметь максимальный размер пор многослойной пористой пленки, что и использованный в композите. В частности, касательно фиг.3, композиционный материал с многослойной микропористой пленкой 40 включает многослойную микропористую пленку 42 в комбинации с нетканым слоем 44. Многослойная микропористая пленка 42 включает первый микропористый пленочный слой 52, имеющий первый максимальный размер пор, и второй микропористый пленочный слой 54, имеющий второй максимальный размер пор, отличающийся от первого максимального размера пор. Слои 52 и 54 расположены рядом друг с другом по граничной поверхности 56. Таким образом, одна поверхность второго микропористого пленочного слоя 54 расположена рядом с первым микропористым пленочным слоем 52 по граничной поверхности 56, тогда как другая поверхность микропористого пленочного слоя 54 ограничена по граничной поверхности 58 нетканым слоем 44 композиционного материала. В результате этого многослойная микропористая пленка 42 будет давать максимальный размер пор, более характерный для ограниченного пленочного слоя 54, независимо от того, имеет ли пленочный слой 54 больший или меньший максимальный размер пор по сравнению с микропористым пленочным слоем 52.

Многослойные микропористые пленки согласно настоящему изобретению могут включать дополнительные слои с образованием композиционных материалов, как описано, например, на фиг.4. На фиг.4 представлен дополнительный вариант осуществления композита из многослойной микропористой пленки, содержащего немикропористый пленочный слой. В частности, касательно фиг.4, композиционный материал на основе многослойной микропористой пленки 60 включает многослойную микропористую пленку 62 и нетканый слой 64. Многослойная микропористая пленка 62 включает первый, второй и третий микропористые пленочные слои 72, 74 и 78, соответственно, причем слои 72 и 74 соединены по граничной поверхности 76а, а слои 74 и 78 соединены по граничной поверхности 76b. Хотя не показано на фигурах, но при желании нетканый слой может быть расположен между двумя пленочными слоями. Дополнительные многослойные микропористые пленки, включающие не микропористые слои с образованием композитов, будут понятны специалистам в данной области и включены в объем притязаний настоящего изобретения.

В трехслойных вариантах осуществления микропористых пленок, показанных на фиг.2 и 4, первый и третий микропористые пленочные слои, 12 и 18 на фиг.2 и 72 и 78 на фиг.4 расположены в виде наружных слоев и схематически показаны как имеющие аналогичный максимальный размер пор, отличающийся от максимального размера пор второго внутреннего пленочного слоя 14 и 74, соответственно. Согласно трехслойному пленочному варианту осуществления многослойных микропористых пленок согласно изобретению, первый, второй и третий максимальные размеры пор первого, второго и третьего слоев могут быть любого относительного максимального размера пор относительно друг друга, пока по меньшей мере два из слоев имеют отличающиеся максимальные размеры пор. Таким образом, первый и третий слои, как показано на фиг.2 и 4, могут иметь максимальные размеры пор, которые одинаковые, по существу одинаковые или отличающиеся друг от друга. Дополнительно, пленочный слой или слои с самым большим или самым маленьким максимальным размером пор могут быть расположены в любом порядке слоев, определяемым необходимостью получения желательного максимального размера пор многослойной пористой пленки.

Микропористые пленочные слои многослойных пленок согласно настоящему изобретению могут быть получены с отличающимися размерами пор различными методами. В одном варианте осуществления первый и второй пленочные слои, имеющие различающиеся максимальные размеры пор, получают из различных полимерных композиций, которые при вытяжке обеспечивают различные максимальные размеры пор в соответствующих пленках. Например, когда получают первый и второй пленочные слои из первой и второй полимерных композиций, соответственно, полимерные композиции могут быть выбраны так, чтобы одна из композиций обеспечивала пленочный слой, имеющий меньший или больший максимальный размер пор по сравнению с другой композиций(ями).

В то время как полимерные композиции, подходящие для использования в микропористых пленочных слоях многослойных пленок согласно настоящему изобретению, рассмотрены ниже более подробно, полимеры, которые подходят для использования при получении микропористых пленочных слоев, имеющих относительно маленький максимальный размер пор, включают, но не ограничивают объема притязаний, полипропиленовые гомополимеры и сополимеры, полиамиды ряда найлона и т.п., тогда как полимеры, подходящие для использования при получении пленочных слоев, имеющих относительно больший максимальный размер пор, включают, но не ограничивают объема притязаний, полиэтилен сверхнизкой плотности (ULDPE), полиэтилен низкой плотности (LDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен средней плотности (MDPE) и полиэтилен высокой плотности (HDPE). Дополнительные комбинации полимеров для использования в качестве первого и второго пленочных слоев многослойных пленок будут понятны для специалистов в данной области, в зависимости от относительно размера пор выбранных полимеров. Не желая быть связанными теорией, авторы изобретения полагают, что модуль полимера (наклон его зависимости напряжение-деформация) и/или естественная вытяжка могут определять размер его пор. Также полагают, что число пор в слое может варьироваться составом полимерной композиции.

В более конкретном варианте осуществления, когда многослойная микропористая пленка включает три микропористых пленочных слоя, как показано на фиг.2, второй пленочный слой расположен между первым и третьим пленочными слоями и образован второй полимерной композицией, которая отличается от первой и третьей полимерных композиций, из которых образованы первый и третий слои, соответственно. В одном из вариантов осуществления вторая полимерная композиция выбрана так, что второй пленочный слой имеет больший максимальный размер пор по сравнению с максимальным размером пор первого и третьего слоев. В альтернативном варианте осуществления вторая полимерная композиция выбрана так, что второй пленочный слой имеет меньший максимальный размер пор по сравнению с первым и третьим пленочными слоями. Еще в дополнительных вариантах осуществления первый и третий слои имеют по существу одинаковый или одинаковый максимальный размер пор.

В дополнительных вариантах осуществления первая полимерная композиция может включать полипропилен или полиэтилен высокой плотности, тогда как вторая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилен низкой или средней плотности. В дополнительных вариантах осуществления первая полимерная композиция может включать полипропилен, тогда как вторая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилен низкой, средней или высокой плотности. Еще в дополнительных вариантах осуществления первая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилен низкой или средней плотности, а вторя полимерная композиция может включать полипропилен или полиэтилен высокой плотности, или, в другом варианте, первая полимерная композиция может включать полиэтилен сверхнизкой, низкой плотности, линейный полиэтилан низкой, средней или высокой плотности, а вторая полимерная композиция может включать полипропилен.

В частности, в одном из вариантов осуществления многослойной микропористой пленки получают первую композицию, включающую (а) от примерно 35 до примерно 45% по массе линейного полиэтилена средней плотности, (b) от примерно 3 до примерно 10% по массе полиэтилена низкой плотности, (с) от примерно 40 до примерно 55% по массе наполнителя карбоната кальция и (d) от примерно 1 до примерно 6% по массе одного или нескольких компонентов из группы, включающей следующие соединения: пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.), агенты, повышающие клейкость, и полимерные модификаторы, и готовят вторую композицию, включающую (а) от примерно 35 до примерно 50% по массе полипропиленового гомополимера, (b) от примерно 2 до примерно 15% одного или более полиэтилена низкой плотности и сополимеров полипропилена, (с) от примерно 40 до примерно 60% по массе частиц карбоната кальция и (d) от примерно 0,1 до примерно 10% по массе одного или более компонентов из группы, включающей следующие вещества: поверхностно-активные вещества, пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.) и полимерные модификаторы. Первую и вторую композиции подвергают индивидуальному смешению в расплаве в обычном экструзионном оборудовании, а затем пропускают через коллекторный узел экструдера, так что образуется трехслойная структура с одним слоем из второй композиции между двумя слоями из первой композиции. Слои соэкструдируют либо в зазор вальцев, на охлаждаемый литьевой валок, либо в кольцевой зазор для раздува пленки с образованием твердой пленки со скоростью порядка от примерно 250 до примерно 1200 футов в минуту без резонансной вытяжки, и прилагают дифференциальную вытягивающую силу к многослойной пленке по существу равномерно по поперечному сечению пленки и по всей ее глубине с получением многослойной микропористой пленки.

Многослойная пленка рассмотренного варианта осуществления облегчает высокоскоростное производство, так как полиэтиленовые наружные слои проявляют улучшенную стабильность расплава по сравнению с центральным полипропиленовым слоем и совершенно неожиданно позволяют осуществлять производство экструзионной ламинированной многослойной пленки с более высокими скоростями по сравнению с экструзией одной полипропиленовой пленки.

Другой конкретный вариант осуществления многослойной микропористой пленки может быть осуществлен получением первой композиции, включающей (а) от примерно 35 до примерно 45% по массе линейного полиэтилена средней плотности, (b) от примерно 3 до примерно 10% по массе полиэтилена низкой плотности, (с) от примерно 40 до примерно 55% по массе частиц наполнителя карбоната кальция и (d) от примерно 1 до примерно 6% по массе одного или более компонентов из группы, включающей следующие вещества: пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.), агенты, повышающие клейкость, и полимерные модификаторы; и получением второй композиции, включающей (а) от примерно 35 до примерно 50% по массе полиэтилена высокой плотности, (b) от примерно 3 до примерно 10% полиэтилена низкой плотности, (с) от примерно 40 до примерно 60% по массе частиц карбоната кальция и (d) от примерно 0,1 до примерно 10% по массе одного или более компонентов из группы, включающей следующие вещества: поверхностно-активные вещества, пигменты, агенты, повышающие мутность, технологические добавки, антиоксиданты, стабилизаторы (свет, УФ, тепло и т.п.) и полимерные модификаторы. Первую и вторую композиции подвергают индивидуально смешению в расплаве в традиционном экструдере, а затем пропускают через коллекторный узел экструдера, так что образуется трехслойная структура с одним слоем из второй композиции между двумя слоями из первой композиции. Пленку экструдируют и подвергают вытяжке, как описано выше.

В другом варианте осуществления получают первый и второй пленочные слои с различным максимальным размером пор при использовании различных наполнителей в соответствующих слоях. Наполнители могут отличаться по составу, размеру, форме, поверхностному покрытию и/или по любому другому свойству, которое изменит размер пор образующегося вытянутого микропористого пленочного слоя. Например, первый пленочный слой может включать первый наполнитель, имеющий первый средний размер частиц, а второй пленочный слой может включать второй наполнитель, имеющий второй средний размер частиц, отличающийся от первого среднего размера частиц. Первый и второй наполнители могут иметь одинаковый или различный химический состав, и первый и второй пленочные слои могут иметь одинаковые или различные полимерные композиции. Не желая быть связанными теорией, авторы полагают, что пленочный слой, содержащий наполнитель с меньшим средним размером частиц при условии постоянства всех других переменных, обеспечивает получение микропористого пленочного слоя, имеющего меньший максимальный размер пор, тогда как наполнитель с большим средним размером частиц, при условии постоянства всех других переменных, будет обеспечивать образование микропористого пленочного слоя, имеющего больший максимальный размер пор.

В более конкретном варианте осуществления микропористые пленочные слои многослойной микропористой пленки получают из одной и той же полимерной композиции, и они включают наполнитель одинакового химического состава со средним размером частиц, отличающимся по меньшей мере в двух соседних слоях. В более конкретном варианте наполнитель, использованный в соответствующих пленочных слоях, включает карбонат кальция. Карбонат кальция обычно доступен со средними размерами частиц в интервале от примерно 0,1 до примерно 2,5 микрон. Карбонат кальция со средним размером частиц в интервале более низких значений обычно получают осаждением, а карбонат кальция со средним размером частиц в интервалах более высоких значений обычно получают размолом. В дополнительном варианте осуществления трехслойной многослойной микропористой пленки, как описано на фиг.3, второй пленочный слой включает второй наполнитель, имеющий средний размер частиц меньше, чем средний размер частиц первого и третьего наполнителей, использованных в первом и третьем пленочных слоях, а второй пленочный слой имеет более мелкий максимальный размер пор по сравнению с первым и третьим пленочными слоями. В альтернативном варианте осуществления второй пленочный слой включает второй наполнитель, имеющий более высокий средний размер частиц по сравнению с первым и третьим наполнителями, использованными в первом и третьем пленочных слоях, соответственно, а второй слой расположен между первым и третьим пленочными слоями, причем второй пленочный слой имеет более высокий максимальный размер пор по сравнению с первым и третьим слоями.

Наполнители, подходящие для использования в соответствующих пленочных слоях, включают, но не ограничивают объема притязаний, различные неорганические и органические материалы, включающие, но не ограничивающие объема притязаний, оксиды металлов, гидроксиды металлов, карбонаты металлов, органические полимеры, их производные и т.п. Предпочтительные наполнители включают, но не ограничивают объема притязаний, карбонат кальция, диатомную землю, диоксид титана и их смеси. Таким образом, состав наполнителя можно менять от пленочного слоя к соседнему пленочному слою для того, чтобы обеспечить различный максимальный размер пор в соответствующих слоях после вытяжки. Одна типичная композиция пленочного слоя для рассматриваемого варианта осуществления включает комбинацию (а) от примерно 35 до примерно 45% по массе линейного полиэтилена низкой плотности, (b) от примерно 3 до примерно 10% по массе полиэтилена низкой плотности, (с) от примерно 40 до примерно 55% по массе частиц наполнителя карбоната кальция и (d) от примерно 1 до примерно 6% по массе одного или более компонентов из группы, включающей следующие вещества: пигменты, технологические добавки, антиоксиданты и полимерные модификаторы, при среднем размере частиц наполнителя карбоната кальция, меняющемся от слоя к слою.

В другом варианте форма наполнителя, т.е. пластинки, стерженьки, шипы, чешуйки, сферические частицы, куски, брикеты, может меняться от пленочного слоя к соседнему пленочному слою, меняя размер пор соответствующих пленочных слоев. В свете существа настоящего изобретения любой специалист в данной области сможет легко определить соответствующие комбинации различных наполнителей для получения соседних пленочных слоев с различным максимальным размером пор.

Аналогично этому, наполнители соответствующих пленочных слоев могут быть использованы с различными поверхностными покрытиями или различными количествами поверхностных покрытий для изменения размера пор соответствующих микропористых пленочных слоев. В данной области известны целесообразные покрытия для наполнителей и они включают, но не ограничивают объема притязаний, сополимеры силиконгликоля, олигомеры этиленгликоля, акриловую кислоту, комплексные соединения с водородными связями, карбоксилированные спирты, этоксилаты, различные этоксилированные спирты, этоксилированные алкилфенолы, этоксилированные сложные жирные эфиры, карбоновые кислоты и их соли, например стеариновая кислота или бегеновая кислота, сложные эфиры, фторированные покрытия и т.п., а также их комбинации.

Кроме того, количество наполнителя, который использован в соответствующих пленочных слоях, можно менять, чтобы изменить размер пор соответствующих слоев. Например, при данной постоянной скорости проницаемости, чем выше концентрации наполнителя, при условии постоянства большинства других переменных, тем меньше будет максимальный размер пор при меньшей вытяжке пленки. И наоборот, для данной постоянной скорости проницаемости более низкая концентрация частиц обеспечит получение микропористой пленки, имеющей более крупный максимальный размер пор, так как пленка должна быть вытянута больше для достижения заданной скорости проницаемости. В свете существа настоящего изобретения любой специалист в данной области сможет определить целесообразные изменения в количестве наполнителя, используемого в соответствующих слоях.

Вышерассмотренные варианты осуществления позволяют варьировать размер пор между соседними микропористыми пленочными слоями, получаемыми в соэкструдируемых пленках, в пленках, полученных экструзионным покрытием или в пленках, которые экструдируют отдельно, а затем ламинируют. Однако могут быть использованы дополнительные методы для регулирования размера пор микропористых тонких пленок, которые не являются соэкструдированными, но которые получены экструзионным нанесением второго пленочного слоя на вытянутый первый пленочный слой, или которые ламинированы вместе с образованием многослойной микропористой пленки после стадий экструзии и вытяжки. Например, варьируя температурой, скоростью, методом вытяжки и/или конфигурацией привода, можно получить микропористые пленочные слои одинакового состава с различным максимальным размером пор. Не ограничиваясь теорией, авторы изобретения полагают, что переменные параметры процесса вытяжки будут влиять на различные свойства, например модуль и/или естественное растяжение полимерной композиции пленочного слоя, и таким образом влиять на максимальный размер пор, образующийся в процессе вытяжки. Таким образом, вытяжка при более высоких температурах может снизить модули и/или естественное растяжение и поэтому изменить максимальный размер пор.

Отдельные микропористые пленочные слои, использованные в многослойные пленках настоящего изобретения, могут быть любой целесообразной толщины, которая обеспечивает желательные свойства, особенно способность дышать. Целесообразно, микропористые пленочные слои по отдельности будут иметь толщину от примерно 0,1 до примерно 10 мил, более конкретно, от примерно 0,25 до примерно 5 мил. Кроме того, поры имеют размер, достаточно малый, чтобы не быть легко видимыми невооруженным глазом. Предпочтительно, поры достаточно малы, чтобы придать многослойной микропористой пленке непроницаемость к жидкостям при атмосферном давлении. В одном варианте осуществления многослойные микропористые пленки имеют максимальный размер пор в интервале величин от примерно 0,01 до примерно 0,25 микрон. В другом варианте осуществления многослойные микропористые пленки проявляют максимальные размеры пор, достаточно малые для того, чтобы пленки действовали как барьеры для вирусов, т.е. не больше, чем примерно от 0,10 до примерно 0,12 микрон. Любой специалист в данной области безусловно признает, что другие факторы, включающие, но не ограничивающие объема притязаний, число и конфигурацию пор и толщину пленочного слоя, будут влиять на упомянутые свойства. Преимущественно, многослойные микропористые пленки также будут иметь хорошую проницаемость относительно воздуха и паров воды. Обычно пленки будут иметь скорость проникновения паров влаги (MVIR) больше, чем примерно 500 г/м2/день. В более конкретных вариантах осуществления микропористые многослойные пленки будут иметь MVTR больше, чем примерно 1500 г/м2/день, больше, чем примерно 2500 г/м2/день, больше, чем примерно 3000 г/м2/день, или больше, чем примерно 4000 г/м2/день, измеренную согласно ASTM E96E.

Полимеры, из которых могут быть получены микропористые пленочные слои, включают термопластичные полимеры, которые могут быть переработаны в пленку и подвергнуты вытяжке с образованием в ней микропор. Целесообразные полимеры для пленок включают, но не ограничивают объема притязаний изобретения, полиолефины, например гомополимеры и сополимеры полиэтилена, гомополимеры и сополимеры полипропилена, содержащие функциональные группы полиолефины, поли(стирол-бутадиен-стирол), поли(стирол-изопрен-стирол), поли(стирол-этилен-бутилен-стирол), сложные полиэфиры, поли(сложный эфир-простой эфир), полиамиды, включая найлоны, поли(простой эфир-амид), сульфоны простых полиэфиров, фторполимеры, полиуретан и т.п. Гомополимеры полиэтилена включают полиэтилен низкой, средней или высокой плотности и/или полиэтилены, образованные полимеризацией при высоком давлении или низком давлении. Сополимеры полиэтилена и полипропилена включают, но не ограничивают объема притязаний, сополимеры на основе С4-С8 альфа-олефиновых мономеров, включая 1-октен, 1-бутен, 1-гексен и 4-метилпентен. Полиэтилен может быть по существу линейный или разветвленный и может быть получен различными способами, известными в данной области, с использованием таких катализаторов как катализаторы Циглера-Натта, металлоценовые катализаторы или другие, широко известные в данной области. Примеры подходящих сополимеров включают, но не ограничивают объема притязаний, такие сополимеры как поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен) и поли(этилен-пропилен), поли(этилен-винилацетат), поли(этилен-метилакрилат), поли(этилен-акриловая кислота), поли(этилен-бутилакрилат), поли(этилен-пропилендиен) и этилен-пропиленовый каучук и/или тройные полиолефиновые сополимеры. Кроме того, термопластичные полимеры, целесообразные для использования в настоящем изобретении, включают те, которые могут быть биоразлагаемыми или разлагаемыми под действием окружающей атмосферы. Ряд биоразлагаемых термопластичных полимеров, подходящих при осуществлении настоящего изобретения, представляет собой обычно твердые оксиалканоильные полимеры или диалканоильные полимеры, представленные поли(капролактоном) или поли(этиленадипатом); полисахаридами или модифицированными полисахаридами, такими как композиции крахмал-смола, которые могут перерабатываться в пленки.

Подходящие нетканые волокнистые слои или полотна могут включать, но не ограничивать объема притязаний, волокна полиэтилена, полипропилена, сложных полиэфиров, вискозы, целлюлозы, найлона и смесей таких волокон. Предложен ряд определений для нетканых волокнистых полотен. Волокна обычно представляют собой штапельные волокна или непрерывные нити. Использованный в данном описании термин "нетканое волокнистое полотно" использован в своем общем смысле для обозначения обычно плоской структуры, которая является относительно плоской, гибкой и пористой и состоит из штапельных волокон или непрерывных нитей. Обычно такие полотна получают креплением при прядении, кардованием, влажной укладкой, воздушной укладкой или раздувом из расплава. Для детального описания нетканых материалов см."Nonwoven Fabric Primer and Reference Sampler" E.A.Vaughn, Association of the Nonwoven Fabric Industry, 3d Edition (1992). Упомянутые нетканые волокнистые полотна обычно имеют вес примерно от 5 грамм на квадратный метр до 75 грамм на квадратный метр, более конкретно - от примерно 10 до примерно 40 грамм на квадратный метр, и могут быть включены в пленки настоящего изобретения экструзионным ламинированием, адгезионным ламинированием или другими известными методами ламинирования.

Многослойная микропористая пленка может быть получена различными способами. В одном варианте осуществления по меньшей мере два пленочных слоя соэкструдируют и подвергают вытяжке с приданием им микропористости, причем первый пленочный слой имеет по меньшей мере один компонент, который отличается от компонента второго пленочного слоя, при этом указанный компонент предназначен для того, чтобы обеспечить одну пленку максимальным размером пор при вытяжке, который отличается от максимального размера пор второго пленочного слоя при вытяжке. В данном варианте осуществления пленочные слои могут быть объединены с одним или более материалами слоя, например нетканым волокнистым слоем, перед или после вытяжки. В другом варианте микропористые пленочные слои могут быть получены по отдельности, после чего пленочные слои ламинируют вместе и подвергают вытяжке. Любой специалист в данной области оценит, что отдельные слои могут быть подвергнуты вытяжке либо перед ламинированием, либо после ламинирования друг с другом или с одним или более материалами слоя, например нетканым волокнистым слоем.

Ряд различных вытяжных устройств и методов может быть применен для вытяжки образующих микропоры пленочных слоев. Например, пленочные слои могут быть подвергнуты вытяжке с зацеплением в поперечном направлении (CD) и/или с зацеплением в направлении экструзии (MD). Кроме того, CD вытяжка с зацеплением и/или MD вытяжка с зацеплением могут быть использованы в сочетании с ориентационной вытяжкой в направлении экструзии (MDO) и/или CD ширильной вытяжкой в любом желательном порядке. Таким образом, в одном варианте осуществления сначала осуществляют CD вытяжку с зацеплением и/или MD вытяжку с зацеплением, а затем MDO вытяжку. В альтернативном варианте осуществления сначала осуществляют MDO вытяжку, а затем CD вытяжку с зацеплением и/или MD вытяжку с зацеплением. Также могут быть использованы ее дополнительные варианты. Хотя различные конкретные методы для указанных и других способов вытяжки хорошо известны специалистам в данной области, ниже рассмотрены следующие целесообразные методы вытяжки и оборудование, подходящее для использования при осуществлении настоящего изобретения.

Вытяжка с зацеплением в поперечном направлении (CD)

CD растяжное устройство с зацеплением обычно включает пару левосторонних и правосторонних винтовых элементов шестеренчатого типа на параллельных валах. Валы расположены между двумя боковыми плитами машины, нижний вал расположен в стационарных подшипниках, а верхний вал расположен в подшипниках в вертикально скользящих узлах. Скользящие узлы устанавливают в вертикальном направлении с помощью клинообразных элементов, приводимых в действие регулировочными винтами. Вывинчивание и ввинчивание клиньев будет передвигать вертикально скользящие узлы соответственно вниз или вверх с дополнительным зацеплением или выведением из зацепления шестернеподобного зуба верхнего взаимозацепляющегося валка с нижним взаимозацепляющимся валком. Микрометры, закрепленные на боковых рамах, указывают глубину зацепления зуба взаимозацепляющегося валка. Воздушные цилиндры обычно используют для удерживания скользящих узлов в их нижнем зацепленном положении жестко относительно регулировочных клиньев, чтобы противодействовать силе, направленной вверх и производимой материалом, подвергаемым вытяжке. Упомянуты цилиндры также могут быть убраны с выведением из зацепления верхнего и нижнего взаимозацепляющихся валков друг с другом в целях прогонки материала через оборудование с зацеплением или в сочетании с цепью безопасности, которая будет открывать все зазоры машины при активации.

CD элементы с зацеплением обычно выполнены из твердого материала, но наилучшим образом могут быть описаны как чередующаяся укладка двух дисков различного диаметра. В одном варианте осуществления диски с зацеплением составляют примерно 6'' (15 см) в диаметре, примерно 0,031'' (0,079 см) по толщине и имеют полный радиус по своей кромке. Пространственные диски, разделяющие диски с зацеплением, составляют примерно 5,5'' (14 см) в диаметре и примерно 0,069'' (0,175 см) по толщине. Два валка такой конфигурации смогут быть взаимозацепляемыми до 0,231'' (0, 587 см), оставляя зазор 0,019'' (0,048 см) на материал со всех сторон. Такая конфигурация CD зацепляющего элемента будет иметь шаг 0,100'' (0,254 см).

Поскольку CD зацепляющие элементы обычно способны к большой глубине зацепления, то преимущественно, чтобы оборудование имело средства, обеспечивающие параллельность валов двух взаимозацепляющихся валков при подъеме или снижении верхнего вала. Целесообразно обеспечить, чтобы зубья одного взаимозацепляющеголся валка всегда попадали между зубьями другого взаимозацепляющегося валка и не было нарушения физического контакта между взаимозацепляющимися зубьями. Указанное параллельное движение может быть обеспечено таким расположением зубчатой передачи, при котором стационарная стойка шестерни крепится к каждой боковой раме в суперпозиции к вертикально скользящим узлам. Вал перемещается по боковым рамам и вращается в подшипниках на каждом из вертикально скользящих узлов. Шестерни находятся на каждом конце этого вала и работают в зацеплении с ползуном, обеспечивая желательное параллельное движение.

Вытяжка с зацеплением в направлении экструзии (MD)

Оборудование для MD вытяжки с зацеплением обычно идентично оборудованию для CD вытяжки с зацеплением, за исключением конструкции взаимозацепляющихся валков. MD взаимозацепляющиеся валки очень напоминают зубчатые шестерни с мелким шагом. В одном варианте осуществления валки имеют диаметр 5,933'' (15,1 см), шаг 0,100'' (0,254 см), 30 шагов в диаметре, 141/2 градуса угол давления и представляют в основном верхнюю шестерню с длинным дополнением. Второй проход может быть сделан на таких валках смещенной червячной фрезой 0,010'' (0,025 см) для получения суженного зуба с большим зазором. При зацеплении примерно 0,090'' (0, 229 см) такая конфигурация будет иметь зазор примерно 0,010'' (0,025 см) по бокам на толщину материала.

Вышеописанные CD и MD вытяжные машины с зацеплением могут быть использованы для получения дифференциально вытянутых микропористых пленок, используемых в многослойных пленках настоящего изобретения. Операцию вытяжки обычно применяют по меньшей мере для двух соэкструдированных пленок, необязательно включающих один или более слоев немикропористого материала, такого как слой нетканого материала, с образованием композиционного материала.

Ориентационная вытяжка в направлении экструзии (MDO)

Типичное оборудование для MDO вытяжки может быть довольно сложным, но принципы его действия очень просты. Пленку или включающие пленку композиционные материалы, например композиционные материалы пленка-волокно, пропускают между зазорами сборочных каландров. По меньшей мере требуется один зазор сборочных каландров. По меньшей мере требуется один каландр; однако могут быть использованы три или более каландров. В одном варианте осуществления использовано по меньшей мере два каландра. Во многих, но не во всех, областях использования каландры являются обогреваемыми, чтобы облегчить процесс вытяжки. Первый каландр обычно включает по меньшей мере три валка. Первый валок (R1) представляет собой валок с внутренним обогревом для нагрева пленки или композиционного материала перед подачей их в зазор. Второй валок (R2) покрыт упругим материалом, таким как резина, обеспечивающим прохождение материала через зазор (т.е. физический контакт) на третий металлический валок (R3) без повреждения. Вторая каландровая установка представляет зеркальное отражение первой с обогреваемым валком (R4), обрезиненным валком (R5) и металлическим валком (R6). Во время работы оба зазора закрыты. Пленка проходит через зазор между валками R2 и R3 и валками R5 и R6. Пленка вытягивается в воздушном пространстве между металлическими валками R3 и R6. Типичный размер воздушного пространства составляет от примерно 0,005" до примерно 0,550", более конкретно - от примерно 0,005" до примерно 0,050". Например, валки R1, R2 и R3 вращаются с более низкой скоростью, например 100 метров в минуту, а валки R4, R5 и R6 вращаются в более высокой скоростью, например 200 метров в минуту. Степень MDO вытяжки определяют как отношение скоростей вращения валка R6 к валку R3. Для данного примера степень MDO вытяжки составляет 2:1. Пленка выходит со стадии MDO вытяжки более длинной и тонкой, чем ее исходные размеры на входе. Эти примеры используют две установки с зазорами и представлены только для того, чтобы показать специалистам в данной области, как применять принципы настоящего изобретения. Дополнительный многостадийный процесс MDO вытяжки также известен в данной области и может быть использован.

Вышеописанные вытяжные установки с CD и MD с зацеплением и MDO могут быть использованы для получения многослойных микропористых пленок или композиционных материалов из нетканого волокнистого полотна и многослойных микропористых пленок настоящего изобретения. Результаты данной новой вытяжки позволяют получить композиционные материалы, которые обладают отличной способностью дышать и барьерными свойствами относительно жидкостей, при этом сохраняя мягкую, тканеподобную текстуру.

В одном варианте осуществления многослойные микропористые пленки согласно изобретению могут быть выполнены рельефными для получения фактуры с различной толщиной по поперечному сечению или по длине пленки. Текстурирование может быть осуществлено либо перед, либо после вытяжки, которая придает пленке микропористость. В более конкретном варианте осуществления текстурирование пленок осуществляют перед любой вытяжкой с приданием пленке микропористости. Любой из методов вытяжки, рассмотренных выше, может быть использован для текстурированных пленок согласно данному варианту осуществления изобретения. В более конкретном варианте осуществления многослойную микропористую пленку формуют текстурированием многослойной пленки и вытяжкой текстурированной пленки ориентацией в направлении экструзии, используя, например, степень вытяжки примерно 4, примерно 3 или примерно 2 или меньше. Может быть использован любой из методов текстурирования, целесообразный для использования с полимерными пленками. В одном варианте осуществления текстурирование может быть осуществлено с использованием квадратной схемы текстурирования, такой как Velvaflex® (150 текстурных линий на дюйм, глубина текстурирования 1,8 мил) или Taff-a-flex® (60 текстурных линий на дюйм, глубина текстурирования 4 мил), которые обе представляют собой зарегистрированные торговые марки Clopay Plastic Products Company, Inc. of Cincinnati, Ohio.

Следующие примеры поясняют конкретные варианты осуществления многослойных микропористых пленок согласно изобретению. В примерах и везде по тексту описания части и проценты являются массовыми, если не указано иначе. Кроме того, ссылки на измеренный максимальный размер пор в данном тексте относятся к максимальному размеру пор (MPS), измеренному с использованием капиллярного жидкостного порометра производства Porous Materials, Inc. of Ithaca, N.Y. Этот метод позволяет измерить MPS (в микронах) для микропористых пленок и нетканых композиционных материалов вытеснением смачивающей жидкости из пор образца инертным газом. Celgard 2400, доступный от Celgard Inc. of Charlotte, NC, был использован в качестве эталона сравнения и имел MPS 0,037 микрон в опыте. Кроме того, ссылка на измеренную воздухопроницаемость относится к воздухопроницаемости, измеренной методом, при котором измеряют объемную скорость течения воздуха, проходящего через образец, при приложении воздуха под давлением 90 фунт/кв.дюйм на одну сторону испытываемой пленки. Celgard 2400 использовали как контрольный образец, и он имел величину расхода воздуха 48 в данном опыте.

Пример 1

В данном примере многослойные микропористые пленки, содержащие три микропористых пленочных слоя и имеющие структуру ДВА или ВАВ, получают с использованием следующих композиций полимер-наполнитель А и В, полученных смешением в расплаве.

Композиция А: 53% карбоната кальция, 41% полиэтилена средней плотности, 4% диоксида титана, 1% СаО маточной смеси и 1% технологической добавки.

Композиция В: 55% карбонат кальция, 37% гомополимера на основе полипропиленовой смолы, 5% полиэтиленовая смола низкой плотности, 3% маточной смеси диоксида титана и 1% маточной смеси СаО.

Пленочные слои, как описаны в таблице 1, получают соэкструзией на стандартном оборудования для литья пленок и технологических условий для формования многослойных пленок, имеющих основную массу 53-60 грамм на квадратный метр (гкм) перед вытяжкой. Соэкструдированные пленочные слои затем подвергают вытяжке способами CD и MD с зацеплением. При CD с зацеплением зацепление составляет 0,120'' (0,305 см), а при MD с зацеплением зацепление составляет 0,040'' (0,102 см). CD вытяжку осуществляют пропусканием пленки со скоростью 200 фут в минуту (61 м в мин) через валок, нагретый до 180°F (82°C), непосредственно перед вытяжкой, но температуру пленки не регулируют в процессе MD вытяжки. Измеряют максимальный размер пор и расход воздуха каждой многослойной микропористой пленки и результаты представляют в таблице 1. Для сравнительных целей также готовят однослойную микропористую пленку из каждой композиции А и В с использованием аналогичных условий экструзии и вытяжки. Максимальный размер пор (MPS) и расход воздуха для указанных однослойных микропористых пленок также измеряют и представляют в таблице 1.

Результаты, представленные в таблице 1, показывают, что, хотя одиночный слой А проявляет высокий расход воздуха, он также имеет относительно высокий максимальный размер пор, что нежелательно для областей применения, требующих высоких барьерных свойств. С другой стороны, одиночный слой В проявляет более маленький максимальный размер пор, подходящий для различных барьерных областей применения, но такая однослойная микропористая пленка проявляет относительно низкий расход воздуха. Образцы 1А-1Н согласно настоящему изобретению демонстрируют преимущества многослойных микропористых пленок настоящего изобретения. В образцах 1А-1D внутренний слой образован из микропористого пленочного слоя, имеющего самый малый максимальный размер пор по сравнению с максимальным размером пор внешних слоев. Оказалось, что многослойная микропористая пленка проявляет максимальный размер пор, характерный для внутреннего пленочного слоя, и, так как основной вес внутреннего центрального слоя снижен, повышенный расход воздуха. Эти образцы демонстрируют возможность обеспечения требований потребителя или оптимизации различных свойств многослойной микропористой пленки. Например, расход воздуха, показатель проницаемости многослойной микропористой пленки может быть снижен без ухудшения барьерных свойств.

В образцах 1Е-1Н, в которых слой, имеющий самый большой максимальный размер пор, расположен как внутренний центральный слой, а слои, имеющие самый малый максимальный размер пор, расположены как наружные слои, многослойная микропористая пленка неожиданно проявляет высокий расход воздуха по сравнению с одиночным микропористым слоем В и, поскольку основной вес внутреннего центрального слоя снижен, увеличен максимальный размер пор.

Сравнение примеров 1А-1D с образцами 1Е-1Н показывает неожиданное влияние расположения отдельных пленочных слоев на общие свойства многослойной микропористой пленки. В частности, внутренний центральный слой, не имеющий свободной неограниченной поверхности, оказывается определяющим для свойств многослойной микропористой пленки.

Пример 2

Данный пример показывает композиционные материалы с многослойными микропористыми пленками настоящего изобретения.

Трехслойную пленку "АВА" весом 30 гкм подвергают экструзионному ламинированию со слоем нетканого полипропиленового полотна (SBPP), соединенного при прядении, весом 1,9 унций на квадратный ярд (64,5 г/м2). Каждый "А" слой композиционного материала включает слой весом 7 гкм, полученный из композиции, включающей 45% полипропилена, 50% карбоната кальция и 5% полиэтилена низкой плотности (LDPE). Центральный слой "В" имеет вес 15 гкм и включает 53% карбоната кальция, 41% полиэтилена средней плотности, 4% диоксида титана, 1% маточной смеси СаО и 1% технологической добавки. Ламинат подвергают вытяжке с зацеплением сразу после прохождения металлического валка, нагретого до 215°F (102°С), со скоростью 200 фунт/минута(61 м/мин). Зацепление взаимозацепляющихся валков при CD вытяжке составляет 0,055'' (0,140 см). Образец не подвергают MD вытяжке с зацеплением. Измеренный расход воздуха составил 28.

Для сравнительных целей готовят однослойный микропористый пленочный композиционный материал экструзионным ламинированием слоя весом 30 гкм из вышеописанной композиции "А", включающей 45% полипропилена, 50% карбоната кальция и 5% полиэтилена низкой плотности (LDPE), со слоем нетканого полипропиленового полотна, соединенного при прядении (SBPP), весом 1,9 укя(64,5 г/м2). Ламинат подвергают вытяжке с зацеплением после прохождения над металлическим валком, нагретым до 215°F (102°С), со скоростью 200 фут/минута (61 м/мин). Зацепление при CD вытяжке составляет 0,055'' (0,140 см). Образец не подвергают MD вытяжке с зацеплением. Измеренный расход воздуха составляет ниже 5.

Таким образом, композиционный материал многослойная микропористая АВА пленка - нетканый материал проявляет значительно улучшенные показатели расхода воздуха по сравнению с композиционным материалом единичная пленка А - нетканый материал.

Готовят аналогичные новый и сравнительный композиционные материалы и измеряют максимальный размер пор. Композиционный материал, отличающийся новизной, проявляет максимальный размер пор 0,09 мм, а сравнительный композиционный материал проявляет максимальный размер пор 0,03 мм. Таким образом, такое дополнительное сравнение показывает, что для получения данного максимального размера пор (и, следовательно, данной проницаемости) в многослойных пленках настоящего изобретения потребуется меньшее количество вытяжки с зацеплением по сравнению со сравнительными пленками, описанными выше. Меньшие количества дифференциальной вытяжки позволяют увеличить производственные скорости и/или качество.

Пример 3

В данном примере получают многослойную микропористую пленку, содержащую три микропористых пленочных слоя. Пленка имеет АВА структуру, где каждый слой "А" включает 51% карбоната кальция, 45% линейного полиэтилена низкой плотности, 3% диоксида титана и 1% оксида кальция, а "В" слой включает 54% карбоната кальция, 37% гомополимерной полипропиленовой смолы, 5% полиэтиленовой смолы низкой плотности, 3% маточной смеси диоксида титана и 1% маточной смеси оксида кальция. Многослойную пленку экструдируют при основном весе 86 гкм, причем каждый "А" слой весит 28 гкм и центральный слой весит 30 гкм. Пленку подвергают ориентированию в направлении экструзии до трехкратной величины ее исходной длины при линейной скорости 300 фут/минута (91,5 м/мин). Расход воздуха образующейся многослойной микропористой пленки по результатам измерений составляет 42, а MPS 0,114 микрон. Не обнаружено никакой утечки жидкости.

Для сравнительных целей получают однослойную микропористую пленку из композиции, включающей 45% полиэтилена, 51% карбоната кальция, 3% диоксида титана и 1% оксида кальция, и подвергают вытяжке с использованием описанного выше процесса MDO. Расход воздуха образующейся однослойной микропористой пленки по результатам измерений составляет 27, а MPS составляет 0,129 микрон.

Отличающуюся новизной многослойную пленку и сравнительную однослойную пленку подвергают испытанию на утечку жидкости. Испытание предназначено смоделировать эксплуатационную утечку проницаемой пленки салфетки в женской гигиенической прокладке, как раскрыто в Европейском патенте ЕР 710472 B1. Испытание качественное и предусматривает использование визуального сравнения со стандартом. В частности, образец проницаемой пленки, подлежащий испытанию, помещают на лист фильтровальной бумаги (Whatman №4, диаметром 110 мм), а впитывающую прокладку помещают на проницаемую пленку. С помощью шприца на прокладку наносят 10 мл раствора. Раствор включает 100 мл дистиллированной воды, 2 грамма мочевины, 0,9 грамма хлорида натрия, 0,06 грамма хлорида кальция и 0,11 грамма кристаллогидрата сульфата магния. Данный раствор регулируют с помощью поверхностно-активного вещества (такого как лаурилсульфат аммония) до получения поверхностного натяжения 29 дин/см. Через 30 секунд на прокладку наносят прозрачную полипропиленовую пленку и к полипропиленовой пленке прикладывают груз 4 кг. Через 15 минут груз убирают. Фильтровальную бумагу сравнивают со стандартом для определения оценки проницаемой пленки на прохождение или непрохождение испытания. Многослойная пленка настоящего изобретения получает оценку на прохождение испытания, так как не зафиксировано никакой утечки. Сравнительная однослойная пленка получает отрицательную оценку, так как зафиксирована утечка.

Таким образом, многослойная микропористая пленка АВА структуры проявляет значительное улучшение по параметру проницаемости и барьерным способностям по сравнению с однослойной микропористой пленкой.

Дополнительные пленки согласно изобретению получают при различной степени ориентации в направлении экструзии. Многослойные пленки с хорошей проницаемостью и проявляющие непроницаемость для жидкостей получают при использовании такой низкой степени вытяжки как 2:1.

Пример 4

В данном примере получают дополнительные многослойные микропористые пленки согласно изобретению. В данном примере каждый пленочный слой включает 45% карбоната кальция, 50% линейного полиэтилена низкой плотности и 5% дополнительных компонентов, включающих пигменты, антиоксиданты и технологические добавки. Каждый наполнитель на основе карбоната кальция имеет поверхностное покрытие приблизительно из 1% стеариновой кислоты, а разница в размере пор между различными слоями достигается за счет изменения среднего размера частиц карбоната кальция от слоя к слою. Образец первой многослойной пленки 4А включает два слоя и поэтому имеет структуру АВ. Слой А включает карбонат кальция, имеющий средний размер частиц примерно 1,2, а слой В включает карбонат кальция, имеющий средний размер частиц примерно 2,5 микрон. Электронная микрофотография (2000х) многослойной микропористой пленки образца 4А представлена на фиг.5. Для сравнительных целей получают однослойную микропористую пленку, включающую только слой В. Электронная микрофотография (2000х) образующейся пленки представлена на фиг.6.

Получают дополнительные многослойные пленки, включающие три пленочных слоя, в которых средний размер частиц наполнителя - карбоната кальция - изменяется от слоя к слою. Образец 4В включает АВА структуру, в которой каждый А слой включает карбонат кальция, имеющий средний размер частиц 0,7 микрон, а В слой включает карбонат кальция, имеющий средний размер частиц 1,2 микрон. Образец 4С включает многослойную микропористую пленку структуры ВАВ, в которой каждый В слой включает карбонат кальция, имеющий средний размер частиц 1,2 микрон, а слой А включает карбонат кальция, имеющий средний размер частиц 0,7 микрон. Электронные микрофотографии (2000х) образцов 4В и 4С представлены на фиг.7 и 8 соответственно.

Примеры и конкретные варианты осуществления, описанные в данной заявке, являются только пояснительными и не предназначены ограничивать объем притязаний настоящего изобретения, определенного в следующей формуле изобретения. Дополнительные варианты осуществления и примеры в пределах объема притязаний заявленного изобретения будут понятны любому специалисту в данной области.

Реферат

Изобретение относится к микропористым пленкам, и в частности, к микропористым пленкам, включающим по меньшей мере два микропористых пленочных слоя, и к способу получения многослойных микропористых пленок. Пленочные слои могут быть получены с регулированным размером пор для обеспечения требований потребителя или оптимизации различных свойств многослойных пленок. Техническая задача изобретения заключается в создании усовершенствованных микропористых пленок и особенно разработке микропористых пленок, в которых может быть достигнуто желательное сочетание свойств, а также в способе получения таких пленок. Поставленная задача решается за счет того, что многослойная микропористая пленка включает первый и второй соэкструдированные пленочные слои, где каждый пленочный слой приобретает микропористость при вытяжке, причем первый пленочный слой выполнен из первой полимерной полимерной композиции, содержащей этиленовый полимер и первый порообразующий наполнитель, и имеет первый максимальный размер пор, а второй пленочный слой выполнен из второй полимерной композиции, содержащей полипропилен и второй порообразующий наполнитель, и имеет второй максимальный размер пор, отличающийся от первого максимального размера пор, при этом второй слой, содержащий полипропилен, не имеет свободной поверхности в многослойной пленке, и при этом многослойная микропористая пленка является непроницаемой для жидкостей при атмосферном давлении. Задача также решается за счет различных вариантов многослойной микропористой пленки и способа получения таких пленок. 7 н. и 28 з.п. ф-лы, 1 табл., 8 ил.

Комментарии