Ламинаты из пленок, способы и устройства для их изготовления - RU2290313C2

Код документа: RU2290313C2

Чертежи

Описание

Настоящее изобретение относится к гибким ламинатам из пленок на основе термопластичных полимерных материалов для таких областей применения, где требуются относительно высокие показатели предела текучести и предела прочности при растяжении, способу и устройству для их получения.

Примерами таких областей применения являются следующие: брезенты, обкладки водоемов, заменители геотканей, погодозащитные ламинаты, пленки для теплиц, промышленные мешки, упаковочные мешки и самостоящие сумки.

Исходя из экономических соображений, существует растущая потребность в снижении толщины или веса квадратного метра гибкой пленки, изготовленной из термопластичного полимерного материала. Пределы частично определяются требуемыми прочностными свойствами, а частично - требуемой самонесущей способностью, т.е. жесткостью на изгиб. Эти требования в основном были удовлетворены отдельными разработками термопластичных полимерных композиций и, что касается прочности, также биаксиальной ориентацией или поперечным ламинированием пленок, каждая их которых имеет ориентацию по существу по одной оси или несбалансированную ориентацию по двум осям.

С точки зрения прочности при такой ориентации и/или при осуществлении процессов поперечного ламинирования можно достичь существенных экономических выгод.

Так, например, промышленный мешок, изготовленный из экструдированной полиэтиленовой пленки наилучших целесообразных типов и предназначенный для упаковки 25 кг полиэтиленовых гранул, обычно должен иметь толщину 0,12-0,15 мм для того, чтобы удовлетворить стандартным требованиям по прочности, тогда как эту толщину можно снизить примерно до 0,07 мм за счет использования оптимально ориентированной и поперечной ламинированной пленки из полиэтилена. Однако, когда такое поперечное ламинирование осуществляют известным образом, только немного доступных типов машин для производства мешков из пленки и несколько типов машин для наполнения мешков могут работать адекватно с пленкой, которая является такой тонкой, как папиросная бумага.

Поперечный ламинат, который, помимо улучшенных прочностных свойств, достигнутых ориентированием и поперечным ламинированием, а также за счет его геометрической структуры, показывающий существенные улучшения в этом отношении, описан в более раннем патенте на имя заявителя ЕР-А-0624126.

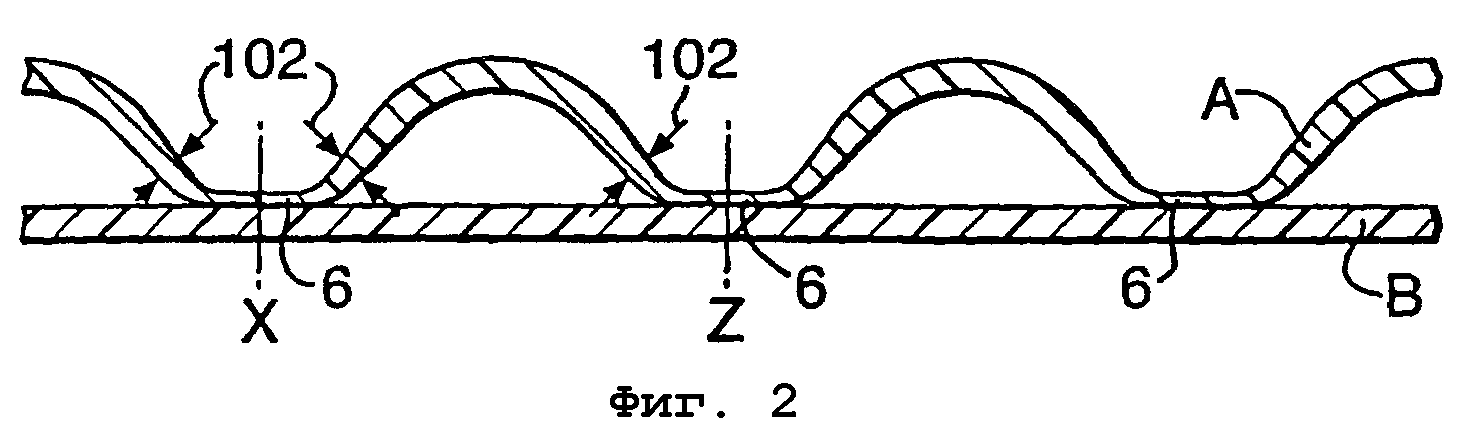

Этот поперечный ламинат слегка волновой конфигурации, в котором материал изогнутых вершин на одной или обеих сторонах ламината толще, чем везде, а материал между этими утолщенными изогнутыми вершинами обычно выпрямлен (см. фиг.1 и 2 указанных патентных публикаций). Структура формируется при вытягивании между несколькими рядами рифленых валков в специальных условиях. Такая вытяжка также придает пленке ориентацию в поперечном направлении. Раскрытые величины шага гофров конечных продуктов составляют от 2,2 до 3,1 мм.

Поперечные ламинаты согласно указанному патенту получают в промышленности с 1995 г. для изготовления промышленных мешков из комбинации высокомолекулярного полиэтилена высокой плотности (HMWHDPE) и линейного полиэтилена низкой плотности (LLDPE) с весом пленки примерно 90 гм-2, а слегка рифленая конфигурация в сочетании с утолщенными вершинами придает жесткость в одном направлении пленки, которая оказалась очень важной для эксплуатационных параметров машин для изготовления мешков из такой относительно тонкой пленки. Однако пленка весом 70 гм-2, которая удовлетворяет требованиям по прочности, не подходит для работы на такой машине.

Кроме того, рифленый характер поверхности пленки делает невозможным нанесение особенно мелкой печати (что часто требуется) и также в некоторой степени снижает трение между наполненными мешками в штабеле, когда слои этого штабеля обычно укладывают из таких мешков крест-накрест.

Другим примером является сельскохозяйственный брезент (например, для защиты посевов), изготовленный из поперечного ламината ориентированных полиэтиленовых пленок весом 70 гм-2, который будет являться полноценной заменой брезенту 100 гм-2, изготовленному из тканой ленты с экструзионным покрытием, если принимают во внимание только объективные критерии. Однако в действительности средний потребитель сельскохозяйственных брезентов делает свой выбор, в значительной степени руководствуясь легкостью обращения и внешневидовыми свойствами, и отклонит 70 гм-2брезент вследствие его тонины, считая, что ему не хватает материала.

Безусловно, жесткость всегда можно увеличить целесообразным введением наполнителя (и настоящее изобретение рассматривает это как дополнительный вариант), но всегда это будет в большей или меньшей степени за счет сопротивления проколу и сопротивления разрастанию раздира, особенно под воздействием ударных нагрузок.

Целью настоящего изобретения является добавить "ощущение материла" и увеличить жесткость ламинатов из пленок, по меньшей мере, в одном направлении без ухудшения восприятия ламината как двумерной структуры и, кроме того, без заметного уменьшения сопротивления проколу и сопротивления разрастанию раздира, а при желании также обеспечивая хорошие печатные свойства, по меньшей мере, по одной стороне ламината.

Основная идея, лежащая в основе настоящего изобретения, заключается в том, что к ламинатам из термопластичных пленок применяют принцип рифленого картона, но таким образом, что гофрированная структура оказывается чрезвычайно тонкой ("минигофрированной"), так что получают ламинат, который, несмотря на структурно повышенную жесткость (по меньшей мере, в одном направлении), может удовлетворить вышеупомянутым условиям.

Само по себе применение принципа рифленого картона к термопластичной пленке не является новым, но самая тонкая гофрированная структура, которая была раскрыта в патентной литературе, а именно в патенте США 4132581, столбец 6, строка 66, составляет 50 +/- 3 гофров на фут, что соответствует ширине шага гофра примерно 6,0 мм. Также вызывает сильные сомнения тот факт, что ширина шага меньше этой может быть достигнута способом, раскрытым в указанном патенте, в котором первый процесс связывания происходит при использовании ряда множества уплотнительных пальцев, расположенных и прикрепленных к транспортерной ленте.

Уплотнительные пальцы расположены в направлении, поперечном направлению перемещения (направлении машины), так что гофрирование также становится перпендикулярным этому направлению.

Указано, что применение способа указанного патента США относится к производству картона, и толщина указанного гофрированного слоя составляет примерно 0,004-0,025 дюймов (0,10-0,625 мм). В примере она составляет 0,018 дюймов (0,45 мм). Другими патентами, относящимися к использованию принципа гофрированного картона к термопластичной пленке для получения панелей или картона, являются следующие: патент США 3682736, патент США 3833440, патент США 3837973, Европейский патент 0325780 и WO 94/05498.

Патентная выкладка Японии Hei 02-052732 раскрывает ламинаты, состоящие из гофрированной термопластичной пленки, соединенной с плоской термопластичной пленкой, которая своей другой стороной прикреплена к бумаге. (Бумага и плоский лист сначала соединяют вместе, а затем добавляют гофрированную пленку.) Гофры, которые в этом случае также являются перпендикулярными к направлению машины, расплющивают и адгезионно закрывают через определенные промежутки, так что образуется большое число наполненных воздухом полостей. Указанная область использования этого продукта - амортизационный материал, звукоизоляционный материал, тепло- и влагоизолирующий материал и декоративный стеновой материал. Толщины гофрированного листа и плоского листа не указаны, также не указан шаг гофра и длина полостей, но упоминается о том, что размеры могут быть подобраны в зависимости от области применения ламината. Однако следует понимать, что в любом случае шаг не будет меньше, чем самый малый из упомянутых в вышеуказанном патенте США 4132581 (т.е. примерно 6 мм). Одной из причин такого положения является то, что это не является преимущественным для указанных целей, за исключением декоративных, тогда как другой причиной является то, что раскрытое в патенте устройство не сможет работать при самом малом шаге (т.е. самом малом шаге зубцов шестеренчатых валков), за исключением изготовления чрезвычайно неглубокого и, в частности, бесполезного гофрирования. Это происходит вследствие того факта, что термопластичная пленка является эластичной и не является постоянно формуемой при температуре окружающей среды, что, как пояснено на чертежах, использовано в указанном способе. Если шаг зубцов мал на шестеренчатых валках, на которых осуществляют гофрирование и ламинирование, гофрированная пленка будет "выпрыгивать" из канавок на формующем и ламинирующем валке в процессе ее прохождения из места, где происходит формование гофров, в место, где происходит связывание. В этой патентной выкладке не упоминается ни о каких средствах для удерживания гофров в форме в канавках валка.

На традиционной гофрировочной машине для производства гофрированного картона имеются дорожки или щиток, чтобы поддерживать гофрированную бумагу в канавках. При температуре окружающей среды это позволяет обеспечить более легкое постоянное формование бумаги.

Аналогичные дорожки или щитки на немодифицированной форме не могут быть использованы для термопластичной пленки в производственных условиях, поскольку трение о дорожку или щиток быстро создаст затор за счет нагревания полимера.

Усовершенствованный, не создающий трения путь удерживания гофров бумаги в канавках валков известен из патента США 6139938, а именно путем поддерживания регулируемого вакуума внутри канавок (смотри фиг.9 и 10 и столбец 7, строки 25-34). Этот патент США полностью относится к гофрированным бумажным ламинатам, имеющим особенно малый шаг гофра, тогда как о производстве гофрированных структур из термопластичных пленок не упоминается. Однако усовершенствованный способ удерживания гофров будет в действительности также применим, в зависимости от толщины пленки, к тонким гофрам термопластичной пленки. Это было установлено в связи с разработкой настоящего изобретения. Однако, как отмечено выше, в патентной выкладке Японии не раскрыты никакие средства для удерживания гофров в форме в канавках.

Разработка особенно тонкой гофрированной структуры, "минигофров", что является целью настоящего изобретения, сделала возможным применить принцип гофрированного картона к совершенно другим областям использования, таким как области использования, упомянутые в самом начале данного описания.

Это включает разработку новых типов оборудования на основе рифленых валков с очень малым шагом зубцов. Как будет ясно из примера, шаг 2-слойного "минигофрированного" ламината весом 90 гм-2 (каждый слой примерно 45 гм-2) в действительности удалось снизить до 1,0 мм за счет применения способа, который может быть осуществлен промышленно, а после усадки плоского слоя в поперечном направлении относительно гофров его удалось довести даже до 0,8 мм. Особенно за счет дополнительного использования усадки его вероятно можно еще более снизить, например, примерно до 0,5 мм. Упомянутая величина 2×45 гм-2 соответствует средней толщине примерно 0,074 мм (2×0,037 мм), если ламинат расплющить.

Изобретение не ограничивается толщиной расплющенного листа примерно этой величины, но также включает, вообще говоря, минигофрированные ламинаты средней толщины в компактной форме, которая составляет примерно 0,3 мм или ниже. Толщину, близкую 0,03 мм или даже ниже, можно создать для специальных целей.

Изобретение также не ограничивается использованием поперечных ламинатов ориентированных пленок. Для различных целей требуются различные комбинации прочностных свойств. Как известно, поперечные ламинаты могут быть получены при использовании целесообразных комбинаций нескольких категорий прочностных свойств, но для многих целей могут быть предпочтительны ламинаты с другими типами прочности, когда также принимается во внимание стоимость производственного процесса, и настоящее изобретение также может быть применено к таким ламинатам с другой прочностью, как дополнительно будет описано ниже по тексту.

При таком малом шаге гофра, как 3 мм или меньше, ламинат теряет свой характер картонного материала и приобретает вид, способность к манипулированию и складыванию, аналогичные гибкой пленке (смотри пример). Он также приобретает улучшенное сопротивление к проколу, по сравнению с ламинатами, изготовленными из аналогичных слоев, но с большим шагом, поскольку в последнем случае существует высокая тенденция к разрыву слоев по отдельности вместо совместного их вклада в увеличение показателя сопротивления проколу.

"Минигофрированный" ламинат также обладает тем преимуществом, что на его плоскую сторону можно нанести тонкую печать и крупнозернистую печать на гофрированную сторону.

По сравнению с негофрированными ламинатами того же состава и того же веса на квадратный метр он дает значительно большее ощущение наличия материала вследствие повышенной жесткости в одном направлении и вследствие повышенного объема.

Хорошо известно, что в случае поперечных ламинатов слабое связывание между слоями, сильное связывание или линейное связывание обеспечивает значительно лучшее сопротивление разрастанию раздира, поскольку это позволяет раздиру происходить в различных направлениях в различных слоях. Поэтому влияние надреза снижается. Если поперечный ламинат с одним гофрированным слоем будет линейно соединен, он покажет улучшенные показатели сопротивления разрастания раздира, независимо от того, каков шаг гофра короткий или длинный, однако "минигофрирование" останавливает раздир после очень короткого момента разрастания, что безусловно весьма преимущественно в большинстве случаев.

В целях упорядочения следует упомянуть, что в литературе уже описаны "минигофрированные" ламинаты, однако это ламинаты, у которых, по меньшей мере, гофрированный слой состоит из материала, который не является термопластичной пленкой или сборкой из термопластичных пленок.

Таким образом, патент США 6139938, упомянутый выше, имеет своей целью 3-слойный бумажный ламинат с гофрированным бумажным листом в середине и плоскими бумажными листами с каждой стороны, как нормальный гофрированный картон, однако, как заявлено, содержащий 500-600 гофров на метр, соответствующих шагу гофра 1,67-2,00 мм. Эта указанная цель состоит в улучшении печатных свойств.

Патентная публикация Японии №07-251004 относится к поглощающему продукту, в котором плоский лист из термопластичного синтетического волокна термически соединяют с гофрированным листом, состоящим в основном из волокон активированного углерода. Ширина шага гофра составляет 2,5-20 мм.

Патентная публикация Японии №08-299385 относится к поглощающему ламинату, включающему гофрированную нетканую ткань, соединенную с одной стороны с плоским листом или пленкой, которой может быть термопластичная пленка. Между этими двумя слоями помещен водопоглощающий материал. Заявленная ширина шага гофра составляет 3-50 мм, и указано, что для поглощающего материала не будет достаточно места, если он составит меньшую величину. Продукт предназначен для пеленок и аналогичных изделий.

Более четко сформулированное настоящее изобретение относится к ламинату, включающему, по меньшей мере, слой (А), образованный одной или множеством пленок, и другой, образованный одной или множеством пленок слой (В), которые оба содержат в основном термопластичный полимерный материал, причем, по меньшей мере, слой А содержит ориентированный холодным способом материал, в котором А имеет волновую гофрированную конфигурацию, а В не является гофрированным, и В с первой стороны адгезионно соединен в зонах связывания с вершинами гофров на первой стороне А. Отличительной особенностью ламината является то, что ширина шага гофра этой конфигурации не превышает 3 мм. Использование материала холодной ориентации в А важно с точки зрения прочности продукта. Кроме того, обычно важно, чтобы адгезионное связывание было установлено через слой ламинирования так, чтобы можно было бы избежать плавления основных частей А и В в процессе ламинирования и чтобы либо толщина А была одинаковой внутри несвязанных зон и внутри связанных зон, либо чтобы А имела зоны, ослабленные в твердом состоянии и вытянутые параллельно направлению гофрирования таким образом, чтобы каждая зона связывания была расположена в основном внутри одной из ослабленных зон. Эти зоны ослабления будут далее называться как "первые ослабленные зоны", поскольку могут быть также дополнительные ослабленные зоны, но это будет рассмотрено далее.

В этой связи существенное ослабление А в несвязанных зонах по сравнению с толщиной А в связанных зонах будет безусловно иметь отрицательное влияние на величину сопротивления изгибу в жестком направлении (но так обычно легче сделать гофрированный ламинат). В отличие от этого сопротивление изгибу увеличивается в зависимости от средней толщины слоя А, когда каждая зона связывания попадает в основном внутрь одной из этих ослабленных зон. Ослабленные зоны также ускоряют процесс производства, как будет пояснено далее. Следует отметить, что ослабление растяжением в расплавленном состоянии снижает предел прочности при растяжении, в то время как ослабление растяжением в твердом состоянии увеличивает предел прочности при растяжении в направлении, в котором это растяжение имеет место.

I здесь идентифицирует ламинат, включающий слои А и В, причем каждый "слой" может состоять из одной или более "пленок", обычно экструдированных пленок, и каждая экструдированная пленка может и обычно будет состоять из нескольких коэкструдированных "слоев". Таким образом, "слой ламинирования", через который происходит связывание, обычно будет представлять коэкструдированный слой, однако это может быть и тонкая пленка, нанесенная традиционным способом экструзионного ламинирования.

Хотя в качестве целесообразной величины, отличающей продукт согласно изобретению от гофрированного картонного материала, выбрана величина верхнего предела шага гофра 3 мм, но обычно лучше поддерживать шаг гофра в пределах 2,5 мм, предпочтительно - 2 мм и более предпочтительно - 1,5 мм. Как уже упомянуто и показано в примере, можно реализовать величину шага 1,0 мм, а при использовании усадки после ламинирования - даже 0,8 мм.

Как явствует из вступительной части, использование настоящего изобретения предназначено главным образом для регулирования прочности пленки. Это необязательно означает хорошую прочность во всех направлениях; в отличие от этого, существуют случаи, например, в строительных мешках, когда основное внимание должно быть направлено на прочность в одном направлении, в сочетании с определенным сопротивлением проколу и разрастанию раздира. Как пример, обычный промышленный мешок из пленки толщиной 0,160 мм, изготовленный из смеси 90% LDPE и 10% LLDPE, обычно будет показывать в продольном направлении силу текучести 20 Нсм-1, т.е. напряжение текучести 12,5 МПа, а в поперечном направлении показывает силу текучести 16 Нсм-1, т.е. напряжение при текучести 10,0 МПа.

Материал из поперечно ламинированной пленки средней толщиной 0,086 мм для термосварных мешков, разработанный изобретателем настоящего изобретения и производимый в соответствии с вышеуказанным Европейским патентом №0624126, показывает в своем самом прочном направлении силу текучести 20 Нсм-1, т.е. 23 МПа, и в своем самом слабом направлении - силу текучести 17 Нсм-1, т.е. напряжение при текучести 20 МПа.

Поскольку настоящее изобретение в принципе относится к гибким ламинатам для областей использования, где требуется относительно высокая прочность, хотя основное внимание в изобретении делается на жесткость, ощущение и внешний вид, напряжение при текучести ламината в его самом прочном направлении обычно будет составлять не менее 15 МПа, предпочтительно не менее 25 МПа. Соответственно, предел прочности при растяжении составляет примерно удвоенные указанные величины или больше. Здесь площадь поперечного сечения в мм2 основана только на твердом материале, не включая площади, занимаемой воздухом, и она составляет среднюю величину, принимая во внимание, что слой А может иметь ослабленные зоны.

Упомянутое здесь напряжение при текучести относится к испытаниям на растяжение при скорости растяжения 500% в минуту. Их определяют по кривым нагрузка/удлинение. Эти кривые начинаются с линейной части согласно закону Гука, а затем начинают отклоняться от линейности, хотя деформация остается эластичной. В принципе напряжением при текучести должно быть напряжение, при котором деформация становится постоянной, но эту критическую величину, которая зависит от скорости, практически невозможно определить. Путь, которым на практике обычно определяют предел текучести при растяжении, а также считают его определенным в соответствии с настоящим изобретением, следующий.

В случае, когда напряжение достигает относительного максимума, затем остается постоянным или снижается под действием сохраняющегося удлинения, затем вновь увеличивается до тех пор, пока не наступает разрыв, относительный максимум напряжения считают пределом текучести при растяжении. Образец также может разорваться в этой точке, тогда предел текучести при растяжении равен относительному напряжению при растяжении. Однако, если напряжение продолжает увеличиваться под действием удлинения, но со значительно меньшим увеличением напряжения на один процент удлинения, то кривую нагрузка/удлинение после течения и после того, как она практически превращается в прямую линию, экстраполируют назад до пересечения с линией, которая представляет часть кривой растяжения, соответствующей закону Гука. Напряжение в точке пересечения двух линий определяют как предел текучести при растяжении.

Один из вариантов осуществления настоящего изобретения отличается тем, что слой А по выбору полимерного материала, по введенному наполнителю или по ориентации, в пределах несвязанных зон показывает среднее напряжение при течении параллельно направлению гофрирования, которое, когда его определяют, как пояснено выше, составляет не менее 30 Нмм-2 (площадь поперечного сечения только слоя А), предпочтительно - не менее 50 Нмм-2 и более предпочтительно - не менее 75 Нмм-2.

Как уже упоминалось, А предпочтительно ослаблен в твердом состоянии в зонах ("первых ослабленных зонах") и каждая зона связывания расположена главным образом внутри первой ослабленной зоны. Эти зоны следует рассматривать как определяемые положениями, в которых толщина А составляет среднюю величину между самой низкой толщиной А внутри первой ослабленной зоны и самой высокой толщиной А внутри соседней несвязанной зоны.

Другой важный вариант осуществления настоящего изобретения отличается тем, что А внутри каждой несвязанной зоны и вне первой ослабленной зоны, если такая зона существует (определяется, как описано выше), молекулярно ориентирована главным образом в направлении, параллельном направлению гофрирования или направлению, близкому к последнему, как установлено испытаниями на усадку. Такие испытания осуществляют обычным способом. В этой связи компонент ориентации в А, перпендикулярный направлению гофров, не будет вносить вклада в величину напряжения при течении ни в каком направлении, но скажется на некоторых других прочностных свойствах.

Предпочтительное ограничение растяжения каждой первой ослабленной зоны - предпочтительное с точки зрения жесткости в одном направлении - определено в пункте 12 формулы изобретения, а предпочтительные толщины этих зон определены в пункте 21 формулы изобретения.

Дополнительно к первым ослабленным зонам может оказаться весьма преимущественным иметь вторую ослабленную в твердом состоянии зону (далее по тексту называемую второй ослабленной зоной) между каждой парой соседних первых ослабленных зон. Эти вторые ослабленные зоны должны быть уже, чем первые ослабленные зоны - предпочтительно как можно более узкие, но также ослабленные, так что толщина А в зоне должна быть возможно более малой - и быть расположены на вершинах гофров А на стороне, противоположной связанным зонам. Они действуют как "шарниры", и если они сделаны узкими и достаточно глубокими, они улучшают жесткость, поскольку поперечное сечение А становится зигзагообразным вместо того, чтобы быть равномерно волновым (как описано далее в связи с фигурой 3) и поэтому А и В образуют треугольные структуры. Они также значительно ускоряют производственный процесс, что пояснено ниже.

Помимо усовершенствований жесткости, вызванных первой и второй ослабленными зонами (усовершенствования усматриваются относительно средней толщины А), каждый набор зон также обычно улучшает сопротивление воздействию ударных нагрузок, т.е. они обычно улучшают ударопрочность, сопротивление проколу при ударе и сопротивление разрастанию раздира при ударе. Это обусловлено тем, что начинается растяжение (или дальнейшее растяжение, если А уже растянута), и это растяжение обычно имеет тенденцию к росту под действием ударных нагрузок, при этом первая и вторая ослабленные зоны действуют как амортизаторы удара.

Обычно величина шага каждого гофра, включая соседнюю зону связывания, не должна превышать самую большую толщину А внутри гофра в 50 раз, предпочтительно - не более чем в 40 раз и более предпочтительно - не более чем в 30 раз указанной толщины. Как пример, если самая большая толщина А составляет 0,037 мм, как в рабочем примере, представленном ниже, упомянутые величины соответствуют величинам шагов гофров 1,85; 1,48 и 1,11 мм соответственно.

Для того чтобы "объединить" слои друг с другом удобным образом в целях упрочнения, ширина каждой зоны связывания обычно должна быть не менее чем 15%, предпочтительно - не менее чем 20% и более предпочтительно - не менее чем 30% величины шага гофра, а для того, чтобы достичь значительного эффекта гофрирования, ширина каждой несвязанной зоны А, измеренная между двумя соседними связанными зонами вдоль ее изогнутой поверхности, предпочтительно должна быть не менее чем на 10%, предпочтительно - не менее чем на 20% длиннее, чем соответствующее линейное расстояние. Это является мерой глубины гофров.

Для многих целей, например, когда требуется повышенная жесткость против изгиба во всех направлениях, может быть использована негофрированная однослойная или многослойная пленка С на другой стороне А, которая расположена напротив В, как определено в пункте 15 формулы изобретения.

Гофрированная наружная поверхность на мешке имеет, как отмечено выше, недостаток, а именно, в связи с нанесением печати и штабелирования наполненных мешков. Однако есть изделия, в которых специальная шероховатость гофрированной поверхности может быть весьма преимущественной при использовании, например, в матах. Для таких изделий может оказаться преимущественным иметь одно- или многослойные слои (А) и (D), ламинированные к двум противоположным сторонам негофрированной одно- или многослойной пленки (В), как определено в пункте 16 формулы изобретения.

Пленки А, В, С и D обычно будут состоять из полиолефина и их обычно будут получать способом, который включает экструзию. Как правило, это будет процесс коэкструзии, с помощью которого ламинированные слои и необязательно термосварные слои соединяют с основным телом пленки.

По меньшей мере, некоторые из гофров можно расплющить через расположенные продольно промежутки и предпочтительно соединить по всей ширине каждого гофра с расплющенными участками с образованием из гофров ряда узких, закрытых, продольных карманов. Предпочтительно расплющенные участки ряда расположенных рядом гофров или всех гофров образуют серии линий, расположенных в направлении, обратном продольному направлению гофров. Это может создать внешний вид гофрированному ламинату и ощущение большей схожести с текстилем, почти впечатление тканой структуры, и может обеспечить большую гибкость в направлении, которое в противоположность является жестким, без потери ощущения объема и материла. Расплющивание также может быть использовано для создания предпочтительных участков для изгиба.

Дальнейшее описание различных вариантов осуществления изобретения в части продукта и конкретных областей использования будет дано после описания способа.

В соответствии с представленной выше характеристикой ламината согласно настоящему изобретению способ получения, который происходит при использовании рифленого валка для формования гофров, а также при использовании рифленого валка для ламинирования под действием тепла и давления (которым в некоторых случаях может быть тот же рифленый валок) отличается тем, что деление на валке, который обеспечивает ламинирование, находится на самой большой высоте 3 мм. Новый способ согласно изобретению представляет собой способ, определенный в пункте 36 формулы изобретения. Новое устройство, подходящее для осуществления способа, представляет собой устройство, определенное в пункте 65 формулы изобретения.

Устройство может быть адаптировано либо к производству гофров перпендикулярно направлению машины, как в обычном производстве гофрированных ламинатов, либо по существу параллельно направлению машины. Это будет определено ниже.

Обычно связывание осуществляют через слой ламинирования (полученный методом ламинирования коэкструзией или экструзией) для того, чтобы избежать ослабления, и обычно стадии способа осуществляют так, чтобы либо избежать любого заметного ослабления зон в А, либо наоборот, растяжение в твердом состоянии между рядом рифленых валков таково, чтобы получить вышеупомянутые "первые ослабленные зоны", причем рифленый валок для ламинирования скоординирован с рядом рифленых валков для растяжения таким образом, чтобы каждая зона связывания была расположена в основном внутри первой ослабленной зоны.

"Вторые ослабленные зоны", которые описаны выше при описании продукта, могут быть получены растяжением между дополнительным рядом рифленых валков, целесообразно координированных с рифлеными валками, с помощью которых получают первые ослабленные зоны.

Преимущества первых и вторых ослабленных зон в связи со свойствами продукта уже пояснены. Для осуществления способа первые ослабленные линии позволяют увеличить скорость и поэтому улучшить технико-экономические показатели, поскольку зоны в слое А, которые подлежат связыванию, получаются тоньше и поэтому требуют меньшего времени нагрева в процессе приложения тепла перед связыванием. Кроме того, первые ослабленные зоны и, в частности, комбинация первой и второй ослабленных зон может значительно улучшить способ, действуя как "шарниры" в слое А. В устройстве того типа, в котором рифленый валок для ламинирования имеет канавки, которые обычно параллельны его осям, такие "шарниры" позволяют направить даже относительно тяжелый А-слой в тонкие канавки. В устройстве такого типа, в котором канавки являются круговыми или спиральными, но в любом случае приблизительно перпендикулярными оси валка, "шарниры" помогают держать слой А "в треке" в процессе его прохождения от рифленого валка к рифленому валку, другими словами, "шарниры" помогают координировать действие рифленого валка для ламинирования с действием предшествующего ряда или рядов рифленых валков, которые образуют гофр при одновременном поперечном растяжении.

Хотя с точки зрения нормального использования изобретения важно, чтобы в таких областях применения, как гибкая пленка, деление на рифленом валке, который осуществляет ламинирование по вершинам гофра, было не более чем 3 мм, обычно рекомендуют устанавливать его не более чем 2,5 мм, предпочтительно - не более чем 2,0 мм и более предпочтительно - не более чем 1,5 мм.

Пленка или пленки, используемые для слоя А, предпочтительно перед формированием рифленой конфигурации и перед получением первой и второй ослабленных зон (если такие зоны формируются) ориентируют в одном или обоих направлениях, причем образующееся основное направление ориентации находится в направлении, которое выбрано как направление гофрирования. Это можно осуществить с помощью сильной ориентации из расплава или, предпочтительно, альтернативно или дополнительно, известными методами растяжения, осуществляемыми в твердом состоянии. Если способ предназначен для получения гофров по существу параллельно направлению машины, то это будет обычно продольным процессом ориентации, что упрощает ситуацию, а если способ предназначен для получения гофров по существу перпендикулярно направлению машины, то это будет процесс поперечной ориентации, который значительно сложнее осуществить и он обычно требует дорогостоящего оборудования. Отмечено, что ни одна из двух ближайших ссылок, т.е. патент США 4132581 и патентная заявка Японии Hei 02-052732, не содержит раскрытия изобретения, которое бы указывало, что слой А должен быть ориентирован в направлении, по существу параллельном гофрам. В этих двух публикациях гофры образуются в поперечном направлении, и поэтому возникла мысль, что было бы естественно упомянуть здесь об использовании поперечно ориентированной пленки, поскольку без осуществления специальных стадий пленку нельзя сформовать таким образом ни экструзией, ни методом литья.

В связи с рассмотрением продукта уже описано, что дополнительный негофрированный слой (С), образованный одной пленкой или множеством пленок из термопластичного полимерного материала одновременно с или после связывания В с А может быть адгезионно соединен с вершинами гофров А на второй стороне А. Другая ценная возможность заключается в том, что путем, аналогичным формованию и применению А, получают второй слой (D), образованный одной или множеством пленок и имеющий волновую конфигурацию гофра с величиной шага предпочтительно не более 3 мм, а вершины гофров на одной стороне D ламинируют со второй стороной В одновременно с или после ламинирования В с А.

В большинстве областей применения изобретения слои, образованные одной или множеством пленок, должны состоять в основном из полиолефина и должны быть получены способом, предусматривающим применение экструзии. Кроме того, пленки, составляющие слои, должны быть изготовлены обычно коэкструзией, при которой коэкструдируемые поверхностные слои позволяют осуществить ламинирование без какого-либо плавления основного тела пленок.

Как видно из описания продукта, некоторые гофры, по меньшей мере, могут быть расплющены после ламинирования. Это делается через интервалы, предпочтительно под действием тепла и давления, достаточных для связывания всех пленок друг с другом в ламинат, так что гофры с соседним пленочным материалом образуют тонкие продолговатые карманы, закрытые с каждого конца. Расплющивание может быть осуществлено с помощью прутков или выступов, продольное направление которых расположено поперечно направлению гофров и каждый из которых покрывает ряд гофров, необязательно по полной ширине ламината.

Целесообразно четкое образование первых ослабленных зон может быть осуществлено, по меньшей мере, частично созданием на вершинах зубцов на рифленом растягивающем валке, предназначенном для получения полос, с температурой, которая выше, чем температура вершин зубцов на другом рифленом растягивающем валке, и/или созданием на вершинах зубцов на рифленом растягивающем валке, предназначенном для получения полос, с радиусом кривизны меньше, чем радиус кривизны вершин зубцов на совмещающем рифленом растягивающем валке. Преимущественная ориентация главным образом в направлении, почти параллельном гофрированию, и/или высокий коэффициент эластичности (В) слоя А также являются эффективными средствами для получения первых ослабленных зон с четкими границами.

Хороший путь получения более тонкого гофрирования, чем это можно сделать чисто механическими средствами, заключается в использовании усадки. Перед ламинированием слой В ориентируют по существу перпендикулярно направлению, которое становится направлением гофрирования, и после ламинирования В подвергают усадке в направлении, по существу перпендикулярном направлению гофрирования.

Как уже указывалось, волновая гофрированная структура может быть получена в различных направлениях. Так, она может быть образована главным образом в продольном направлении А в процессе по существу поперечного ориентирования при пропускании А через ряд приводных взаимозацепляющихся рифленых валков, причем канавки валков расположены по кругу или по спирали и образуют угол, по меньшей мере, 60°С с осями валков. С практической точки зрения наиболее целесообразно делать этот угол примерно900 или, по меньшей мере, близким к нему. Это можно осуществить так, что А будет перемещаться непосредственно от выхода с одного из рифленых взаимозацепляющихся валков, которые образуют рифление на А, к рифленому ламинирующему валку, причем эти два рифленых валка расположены в непосредственной близости друг к другу, имеют одинаковый шаг зубцов и совместно подогнаны в осевом направлении. Шаг в этом случае должен быть измерен при рабочей температуре (температуре ориентации на соответствующем валке).

Альтернативно А может перемещаться от своего выхода от одного из рифленых растягивающих валков, который образует рифление на А, к рифленому ламинирующему валку через один или серию обогреваемых рифленых транспортирующих валков. Рифленые валки в этом ряду начинаются с рифленых растягивающих валков и заканчиваются рифленым ламинирующим валком, и каждый из них расположен в непосредственной близости к своему соседу или соседям. Каждый из рифленых валков в этом ряду имеет одинаковый шаг (измеренный при рабочей температуре соответствующего валка), а положение их осей регулируется друг относительно друга (см. фиг.7 и 8 и пример).

Когда гофрирование осуществляют в продольном направлении с помощью валков с круговыми канавками, ширина слоя А, измеренная как прямое, линейное расстояние, будет оставаться величиной, постоянной от своего входа во время процесса ламинирования, за исключением отклонений в очень узких районах кромки, которую срезают. Поэтому отношение между реальной шириной слоя А, измеренной вдоль его растянутой волновой конфигурации, и линейная ширина слоя А, которая такая же, как и ширина В, равно отношению поперечного растяжения и связано со снижением толщины в ослабленных зонах.

Однако, как уже отмечено, гофры также могут быть получены в четко поперечном направлении. В этом варианте осуществления изобретения угол величиной примерно 30° между канавками и осями валка является вероятно максимальным, что практически возможно, но легче всего работать с канавками, которые параллельны осям валка.

Вариант осуществления изобретения с канавками, параллельными осям валка, дополнительно определен в пунктах 56, 57, 58 и 59 формулы изобретения. В качестве средств для удерживания А в гофрированной форме в канавках от момента образования гофров до связывания, которое выполнено с возможностью избегания фрикционного трения по А, могут быть использованы устройства для отсоса через каналы из внутренней части рифленого валка - способ, который, как указано, известен для получения гофрированного картона - или это может быть использование дорожек или экранов, взятых из конструкций, используемых в производстве гофрированного картона, с воздушной смазкой. Это означает, что дорожки и экраны снабжены тонкими каналами или предпочтительно часть каждой дорожки или экрана изготовлена из пористого спеченного металла, а сжатый воздух продувают через каналы и поры с образованием воздушной пленки, по которой может течь рифленый слой.

Средства для тонкого регулирования, упомянутые в пунктах 58 и 59, аналогичны регистрационным средствам в многоцветной печатной технологии.

В следующих разделах будут описаны различные выборы ориентации и/или эластичности в различных слоях, специальное использование каналов или карманов, образованных гофрами, и конкретные конечные области использования продукта согласно настоящему изобретению.

Уже упоминалось, что в важном варианте осуществления продукта согласно изобретению слой А внутри каждой несвязанной зоны и вне первой ослабленной зоны, если такая зона существует, молекулярно ориентирован главным образом в направлении, параллельном направлению гофров или направлению, близком к последнему.

Со слоем А, ориентированным таким образом, существуют различные предпочтительные опции для слоя В, в зависимости от областей применения ламината. Одной очень важной опцией является то, что В также молекулярно ориентирован и ориентация В внутри каждой несвязанной зоны в направлении, перпендикулярном направлению гофров, выше, чем средняя ориентация А в том же направлении внутри несвязанной зоны. Два указанных компонента ориентации в этом случае также определяются испытаниями на усадку.

Это необязательно означает, что слой В должен иметь свой самый сильный компонент ориентации в поперечном направлении, другими словами, ламинат необязательно должен быть поперечным ламинатом. Таким образом, слой В может просто представлять собой высоко раздутую пленку, которая благодаря высокому коэффициенту раздува приобрела относительно высокую поперечную ориентацию в расплаве. Вариант осуществления дополнительно охарактеризован в пункте 8.

Как упомянуто, существуют случаи, например, в производстве мешков, когда существует необходимость в высоком напряжении текучести только в одном направлении, но в сочетании с высоким сопротивлением проколу. Ламинат согласно пункту 9 или пункту 10 предназначен для этой цели.

Как видно из вышеизложенного, настоящее изобретение очень целесообразно для использования в связи с поперечными ламинатами, т.е. ламинат тогда включает, по меньшей мере, две пленки, каждая из которых имеет основное направление ориентации и которые ламинированы так, что указанные два направления пересекают друг друга. Различные пути осуществления этого аспекта изобретения сформулированы в пунктах на продукт с 22 по 25, из которых также становится ясен способ получения.

Целесообразные способы и устройства для поперечного ламинирования могут быть реализованы объединением информации из вышеупомянутого Европейского патента 0624126, главным образом, из введения, с информацией из более раннего патента Великобритании на имя автора изобретения 1526722. Таким образом, что касается фиг.4 настоящего изобретения, каждый слой В и С может представлять пленки, включая ламинаты, которые имеют основное направление ориентации, причем основное направление ориентации В проходит крест-накрест с основным направлением ориентации С. Одно из этих направлений может быть параллельно направлению машины (технологического процесса), другое - перпендикулярно ему, или оба могут образовывать угол больше 0° и меньше 90°, предпочтительно - между 20° и 70° и более предпочтительно - в интервале 25°-65° с направлением машины. В таком варианте осуществления изобретения гофрированный А придает ламинату жесткость к изгибу, но в то же время, поскольку он создает "нарушенное" связывание между В и С, он также важен для обеспечения сопротивления разрастанию раздира. Известно, например, из вышеуказанного патента Великобритании 1526722, что превосходное сопротивление разрастанию раздира, которое может быть достигнуто поперечным ламинированием, зависит от наличия прочности связывания, которая не слишком высока, поскольку раздиру нужно дать возможность расти в различных направлениях в различных слоях поперечного ламината. Поскольку, с другой стороны, поперечный ламинат не должен быть подвержен случайному деламинированию в процессе эксплуатации, как для случая, описанного в указанном патенте, может быть использована комбинация сильного связывания в отдельных местах или линиях и слабое связывание по всей остальной площади. Однако "нарушенное" связывание поперечно ламинированных В и С через гофрированный А может обеспечить лучшую комбинацию высокого сопротивления разрастанию раздира и адекватной прочности связи, особенно когда коэффициент эластичности Е пленки А ниже, чем коэффициент Е для обеих В и С, предпочтительно, по меньшей мере, в 1,5 раза и более предпочтительно - по меньшей мере в 2 раза. Кроме того, гофры могут быть расплющены через промежутки и связаны поперек друг друга по всей ширине с образованием гофра из ряда узких закрытых карманов. Цели такого расплющивания рассмотрены выше.

В вышеприведенном описании упоминается "основное направление ориентирования" в пленках В и С. Если каждый из слоев В и С представляет монопленку, обычно с коэкструдированными поверхностными слоями, это может быть ориентация в одном направлении или неравномерная ориентация в двух направлениях. Однако каждая из пленок В и С также может представлять собой поперечный ламинат, обычно 2-слойные поперечные ламинаты.

Чтобы пояснить это, В может, например, состоять из двух слоев одинакового состава, одинаковой толщины и одинаковой степени ориентации, но один ориентирован под углом 30°, а другой - под углом -30° к направлению машины. Это приведет к основному направлению ориентации, следующему за направлением машины. Аналогично С может состоять из двух одинаковых слоев, одного, ориентированного при +60°, а другого - при -60°. Тогда результирующее направление ориентации будет перпендикулярно направлению машины.

Одноосевая или несбалансированная ориентация в пленке может быть достигнута при использовании спирального нарезания трубчатой пленки с основным продольным направлением, как раскрыто в Европейском патенте 0624126 и патенте Великобритании 1526722 (оба упомянутые выше) и как более подробно раскрыто в Европейском патенте 0426702. Последний также раскрывает способ получения одноосевой или сильно несбалансированной ориентации из расплава, которая перпендикулярна направлению машины, а именно скручиванием трубчатой пленки, выходящей из экструзионной головки, с последующим спиральным разрезанием под расчетным углом. Другой вариант осуществления аспекта поперечного ламинирования согласно настоящему изобретению определен в пункте 22 формулы изобретения. Выражение "образующееся основное направление ориентации" имеет то же значение, что пояснено выше.

Если этот ламинат предполагается использовать в производстве мешков с термосваркой по существу перпендикулярно направлению гофров, и если такие термозапаянные полости могут подвергаться воздействию высоких сил ударного отслаивания, тогда ламинат должен быть предпочтительно получен, как указано в пункте 61 формулы изобретения. Гофрированная более мягкая пленка А может затем образовать внутреннюю сторону для термозаплавленной полости, а более жесткая гладкая пленка В может образовать наружную сторону мешка.

Другой аспект изобретения ("аспект инкапсулирования/создания системы каналов") включает ряд вариантов осуществления изобретения, которые для различных практических целей предусматривают использование внутренних полостей в ламинате, необязательно в комбинации с целесообразными перфорациями, либо для помещения в систему каналов потока жидкости или воздуха, либо для инкапсулирования материала наполнителя в измельченной, волокнообразной, филаментарной или жидкой форме. Последний может быть, например, консервантом для изделий, упакованных в гибкий ламинат. Эти различные варианты осуществления изобретения сформулированы в пунктах формулы изобретения на продукт с 27 по 30, 34 и 35. Способ получения этих продуктов сформулирован в пунктах с 48 по 51 формулы изобретения, а устройство, пригодное для осуществления способа, определено в пунктах 88 и 89 формулы изобретения.

Вариант осуществления настоящего изобретения, в котором тонкие канальцы или "карманы" использованы для "заполнения консервантами", имеет очевидные преимущества по сравнению с обычным способом смешения таких агентов с экструдируемыми в пленку полимерами. Одно преимущество заключается в том, что концентрация консерванта может быть значительно выше, другое заключается в том, что консервант не нуждается в том, чтобы выдерживать температуру экструзии. Консервант может реализовать цель быть доставленным только за счет миграции, или, если агент является твердым, он может постепенно испаряться и диффундировать через достаточно тонкие перфорации или поры.

Также принято, чтобы консерванты содержались в небольших мешочках, которые помещают внутрь упаковки. По сравнению с этим способом защиты настоящее изобретение обладает тем преимуществом, что консервант может быть распределен практически гомогенно по всей площади упаковочного материала.

Фильтровальный материал, сформулированный в пункте 30 формулы изобретения, обладает множеством потенциальных областей использования, например, как геоткань (пункт 34 и 35 формулы изобретения), но также, например, для обработки воды в химической промышленности и в противогазах.

Хотя пункты формулы изобретения, касающиеся этих фильтровальных материалов, включая погодозащитные ламинаты по пункту 62 формулы, формально зависят от пункта 1, следует понимать, что аналогичные продукты, обладающие шагом гофра несколько больше, чем 3 мм, также обладают важными областями использования и считаются новыми продуктами, обладающими изобретательским уровнем. Таким образом, в дополнительном аспекте изобретение относится к ламинату, включающему, по меньшей мере, слой (А), образованный одной или множеством пленок, и другой слой (В), образованный одной или множеством пленок, которые оба состоят главным образом из термопластичного полимерного материала, причем, по меньшей мере, А состоит из ориентированного холодным способом материала, в котором А имеет волновую гофрированную конфигурацию, тогда как В не является гофрированным, и В по первой стороне адгезионно соединен в зонах связывания с вершинами гофров по первой стороне А, в которых адгезионное связывание осуществлено по всему ламинированному слою, при этом либо толщина А является по существу одинаковой внутри несвязанных зон и в связанных зонах, либо А имеет первые ослабленные в твердом состоянии зоны (далее по тексту называемые первые ослабленные зоны), проходящие параллельно направлению гофрирования, причем каждая зона связывания расположена в основном внутри первой ослабленной зоны, ламинат является влагоустойчивым и воздухопроницаемым. Ламинаты пригодны для использования для изготовления плащей и брезентов. Другие области использования, в которых добавку вводят в гофры, описаны ниже.

Другими важными областями применения настоящего изобретения являются мешки и самостоящие сумки. В этой связи дается ссылка на пункты на продукт 31, 32 и 33 формулы изобретения.

Для всех областей использования настоящего изобретения может быть реализована очень интересная и износостойкая печать, когда перед ламинированием на поверхность А и/или В, которая должна стать внутренней стороной ламината, наносят печать. Процесс печати совмещен с операцией гофрообразования и ламинирования, так что печать ограничивается обычно несвязанными зонами. Эта долговечная печать может образовывать текст, декоративный орнамент или просто линии, которые подчеркивают гофрирование, или текстилеподобный внешний вид ламината. Специальные декоративные эффекты могут быть достигнуты, если печать обеспечивает металлический внешний вид или эффект перламутра.

Далее изобретение будет пояснено более подробно со ссылками на чертежи.

Фиг.1, 2, 3, 4 и 5 представляют поперечные сечения четырех различных структур ламината согласно изобретению, включающие минигофрированный слой А или слои А и D и прямой слой В или слои В и С. Гофры в каждой из этих структур могут располагаться продольно или поперечно по отношению к направлению машины (обработки) гофрировочной и ламинирующей машин.

Фиг.6 представляет увеличенную деталь по фиг.1, чтобы проиллюстрировать, как эти слои сами по себе могут быть ламинатами пленок и как эти пленки могут быть многослойными, как в случае их получения коэкструзией, причем это осуществляют, чтобы ускорить связывание и ламинирование.

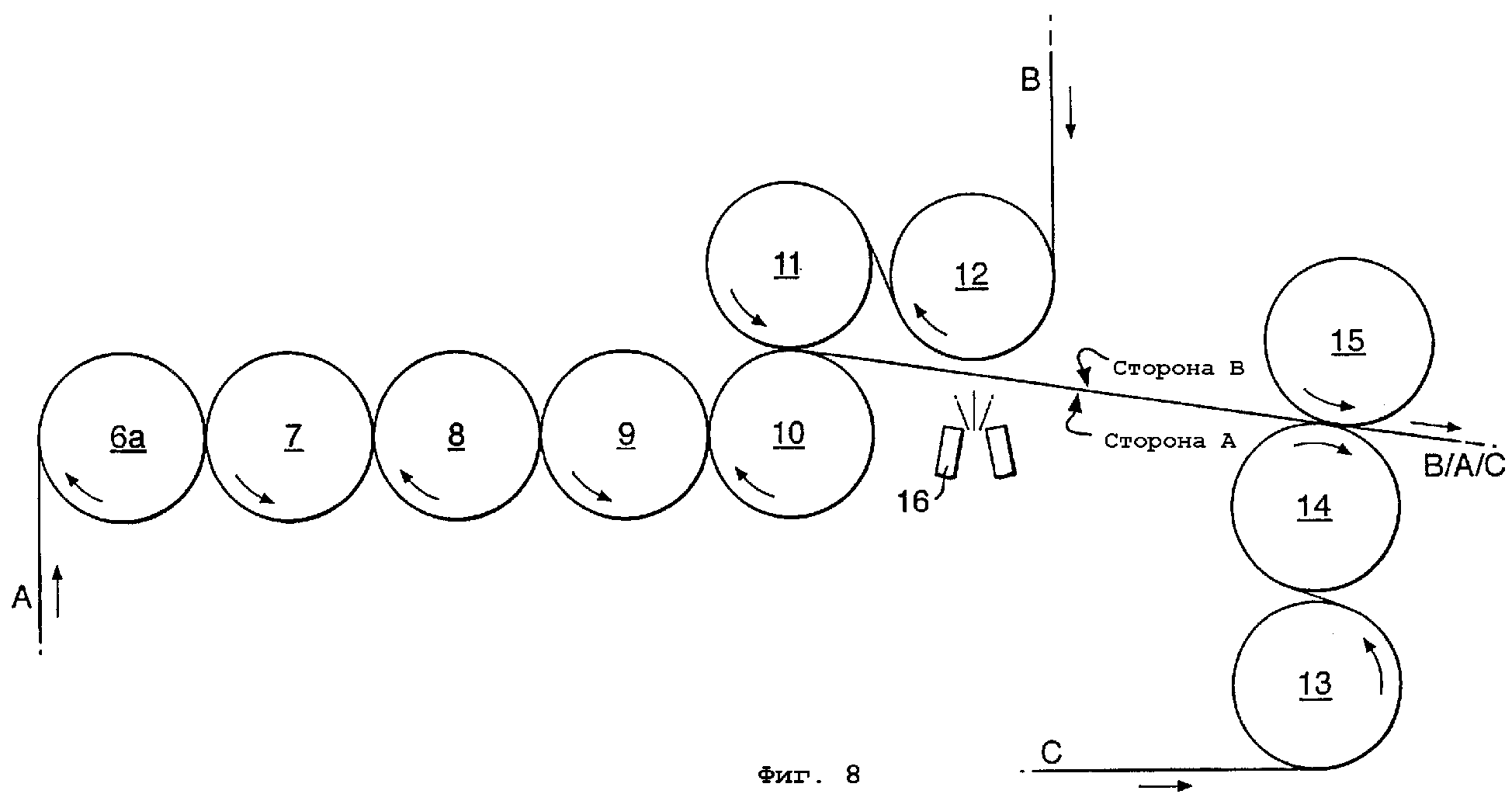

Фиг.7 представляет принципиальную схему, представляющую стадии от формирования минигофров в А до ламинирования А с В в производстве продукта, показанного на фиг.2, причем различные стадии представлены поперечными сечениями пленок А и В и поперечными сечениями вдоль осей валков для показа поверхностей валков.

На фиг.8 представлена схема технологической линии, соответствующая фиг.7 с добавлением устройства для ламинирования гладкой пленки С с А, противоположной В.

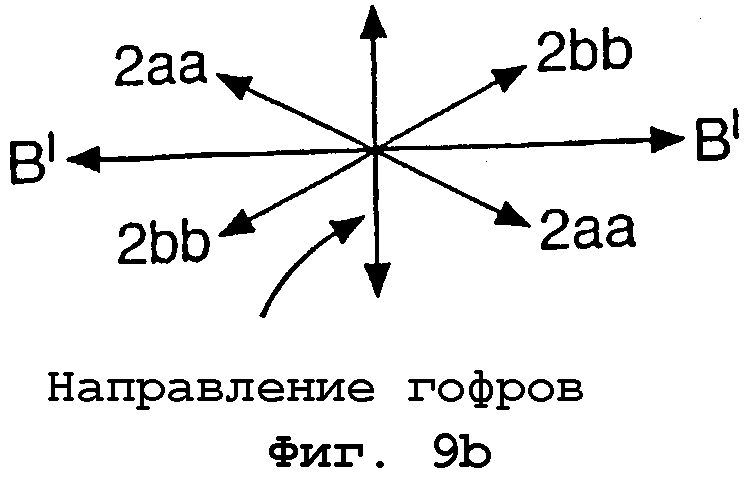

На фиг.9а, 9b и 9с представлены схемы, иллюстрирующие поперечный ламинат, полученный, как указано в пункте 22 формулы изобретения.

На фиг.10а, 10b и 10с представлены разрезы, параллельные гофрам и проходящие через середину несвязанной зоны, которые показывают применимость изобретения в тех областях, когда каналы или карманы, образованные между слоем А и слоем В, используются как миниконтейнеры или для помещения в систему каналов потока воздуха или воды, а именно, на фиг.10b - для фильтрования и на фиг.10с - для защиты от погодных условий.

На фиг.11 показана модификация узла ламинирования по фиг.8, к которому добавлены наполняющие устройства для заполнения измельченным материалом гофров перед ламинированием, и добавлено запаивающее оборудование для формования поперечных запаянных полос после ламинирования, обеспечивая таким образом образование закрытых карманов, которые служат "миниконтейнерами" для измельченного материала.

Фиг.12 представляет собой схему технологического процесса получения ламината с поперечным гофрированием и с "первой" и "второй" ослабленными зонами (как эти выражения пояснены выше).

Фиг.13 показывает деталь рифленого ламинирующего валка для формирования поперечного гофрирования, причем воздушный жиклер использован для того, чтобы направить слой в канавки, а вакуум использован, чтобы удержать его в них.

Что касается фиг.1-5, то для ясности следует отметить, что шаг, упоминаемый выше и в формуле изобретения, представляет расстояние по прямой линии от оси х до оси z. Это расстояние предпочтительно составляет 3 мм или меньше, и, как явствует из примера, есть возможность уменьшить его до 0,8 мм, что, однако, необязательно является характерным нижним пределом, который может быть достигнут и реализован. Следует отметить, что согласно патенту США 5441691 (Dorbin и другие) изготавливают рифленую пленку (а не термосвязанные ламинаты), имеющую по существу круговую форму выступов, с расстоянием от центра до центра, которое может быть меньше, чем эти 0,8 мм, однако, выступы в этом патенте являются значительно более тонкими, чем основное тело пленки.

На фиг.1 толщина слоя А по существу одна и та же по всему слою. В случае поперечного гофрирования этого можно достигнуть способом, показанным на фиг.12 (без предшествующего формования ослабленных зон), однако, существует предел, который имеет важное практическое значение, того, насколько малым может быть шаг, рассматриваемый относительно толщины слоя А.

В том случае, когда гофры выполнены параллельно направлению машины, формирование гофров и ламинирование предпочтительно осуществляют обычно, как показано на фиг.8. Это означает, что всегда будет поперечная вытяжка между взаимозацепляющимися рифлеными валками, а степень гофрирования будет соответствовать степени вытяжки. Когда пленку вытягивают между очень тонкими рифлеными валками, будет наблюдаться сильная тенденция к локализации вытяжки полностью или преимущественно на или вблизи вершины канавок. Этого можно избежать, но с большим трудом, за счет использования пленки, которая в предшествующем процессе подвергалась поперечной вытяжке, и подачи пленки в валок при температуре, которая выше, чем температура валка.

Однако в ламинатных структурах, показанных на фиг.2-5, различия в толщине, обусловленные вытяжкой рифленым валком, использованы таким образом, что обычно составляют преимущество для свойств продукта. Путем точного совмещения между рифлеными валками для вытяжки, рифленым валком для ламинирования и рифленым транспортирующим валком подгоняют расположение каждой зоны связывания главным образом внутри ослабленной зоны. Как видно из фиг.3, может быть две совокупности ослабленных зон для каждой зоны связывания, а именно, совокупность (6) более широких зон ("первых ослабленных зон"), внутрь которых попадают зоны связывания, и совокупность более коротких зон (101), последние относят ко "вторым ослабленным зонам".

Ослабляя слой А в основании, где он связывается со слоем В, минимизируют толщину А в месте положения, где его вклад в жесткость жесткого направления в любом случае является незначительным. Введением узких "вторых ослабленных зон", которые действуют как "шарниры", поперечное сечение делают почти треугольным, как показано на фиг.3. Это означает, что жесткость дополнительно улучшается. Эти ослабленные зоны также способствуют тому, что материал под действием ударных нагрузок скорее растягивается, чем разрывается.

Чтобы пояснить концепции, отметим, что каждая первая ослабленная зона (6) по определению ограничивается положениями (102), где толщина слоя А (или слоя D), как показано стрелками, является средней между самой малой величиной в этой зоне и самой большой толщиной в соседней несвязанной зоне.

Структуры с "первыми ослабленными зонами", как показано на фиг.2-5, и структуры с обеими "первыми и вторыми ослабленными зонами", как показано на фиг.3, также могут быть получены на оборудовании для поперечного гофрирования. Это будет рассмотрено далее.

На фиг.6 оба слоя А и В сами по себе являются ламинатами, например поперечными ламинатами, как в пункте 22 формулы изобретения, и каждая пленка, из которой получены слои, является коэкструдированной. Поэтому каждый слой А и В получен ламинированием ("преламинированием") перед ламинированием слоя А к слою В. Слой (1) является основным слоем в каждой из двух коэкструдированных пленок, которые образуют А, а слой (2) представляет собой основной слой в двух коэкструдированных пленках, которые образуют слой В. Слои (1) и (2) могут, например, состоять из полиэтилена высокой плотности (предпочтительно HMWHDPE), изо- или синдиотактического полипропилена (РР) или смесей одного из этих полимеров с более гибким полимером, например, в случае HMWHDPE - c LLDPE. Если жесткость является наиболее предпочтительным свойством минигофрированного ламината, может быть выбран простой HMWHDPE или простой РР, но если более важную роль играют показатели свойств на раздир и прокол и/или важны показатели свойств на термосварку, то более целесообразными могут быть упомянутые смеси.

Слои (3) представляют коэкструдированные поверхностные слои, которые предназначены улучшить термосварные свойства конечного минигофрированного ламината и/или модифицировать его фрикционные свойства. Слои (4) представляют собой коэкструдированные поверхностные слои ("слои ламинирования") двух назначений: а) ускорить преламинирование и b) регулировать прочность связи (в поперечных ламинатах связывание не должно быть слишком прочным, в противном случае, ухудшается прочность к разрастанию раздира).

Аналогично этому, слои (5) представляют собой коэкструдированные поверхностные слои для ускорения ламинирования полного слоя А к полному слою В и регулирования прочности связывания между А и В.

Что касается фиг.7 и фиг.8, структура, представленная на фиг.2, может быть образована при пропускании пленки (А) сначала через рифленый валок предварительного нагрева (6а), который нагревает ее только вдоль линий, которые станут ослабленными, затем через рифленые растягивающие валки (7) и (8), далее через рифленый транспортирующий и гофростабилизирующий валок (9), и наконец - через рифленый ламинирующий валок (10) и противовалки (11) с резиновым покрытием, тогда как пленка (В) проходит через гладкие валки (12) и (11). Канавки на всех валках являются круговыми, так что гофры образуются в направлении машины. Если В ориентирована в поперечном направлении и поэтому обладает тенденцией к поперечной усадке, валки (12) и (11) предпочтительно снабжены устройствами, например, ремнями, для удерживания кромки (не показаны). Все эти валки являются валками с регулированием температуры, причем температуру валков (9), (10), (11) и (12) устанавливают на температуру ламинирования, валки (6а) и (8) находятся при несколько более низкой температуре и валок (7) - при температуре примерно 20 или 30°С. (Могут быть установлены дополнительные валки для предварительного разогрева В.) Путем выбора целесообразных коэкструдированных поверхностных слоев - см. (5) на фиг.6 - температуру ламинирования поддерживают значительно ниже диапазона плавления основных слоев в (А) и (В). Температура в зонах (6) в (А) в процессе поперечной вытяжки между валками (7) и (8) предпочтительно ниже, например, в интервале примерно 50-70°С, а температура остальной части (А) - значительно ниже, например примерно комнатная температура, как это видно из упомянутых температур валков. Если основные слои в (А) и (В) состоят из простого HDPE или смеси HDPE и LLDPE, температуру ламинирования предпочтительно выбирают в интервале между примерно 80 и примерно 110°С, а коэкструдированные слои ламинирования, которые могут состоять из целесообразного простого или смешанного сополимера этилена, выбирают так, чтобы осуществить ламинирование при этой температуре.

Вершины зубцов на валке (8) имеют очень небольшой радиус кривизны, например, примерно 0,05 мм, или чрезвычайно узкое плато. Вершины зубцов на валке 6а, который предназначен для предварительного нагрева, могут быть, в зависимости от пленки, аналогичными или несколько более скругленными или с несколько более широким плато. Вершины зубцов на валках (7) и (9) имеют больший радиус кривизны или более широкое плато, чтобы избежать поперечной вытяжки на этих вершинах зубцов. Целесообразные значения величин для размеров канавок упомянуты ниже в примере.

Различные температуры на различных рифленых валках вызывают различное тепловое расширение по сравнению с состоянием, когда все они имеют комнатную температуру, и это должно приниматься во внимание при конструировании рифленых валков, поскольку они должны точно подходить друг к другу в процессе работы. (Нагревание на 10°С сегмента стального валка длиной 10 см вызывает расширение примерно на 0,011 мм этого сегмента.) Здесь вновь дана ссылка на пример.

Валки (7), (8) и (10) являются приводными, а валки (6а), (9), (11) и (12) могут быть прижимными.

Как будет понятно, ослабление А в зонах (6) имеет место почти полностью за счет поперечной ориентации при температуре, значительно ниже интервала плавления основного тела А. Это ослабление поэтому не вызывает никакого существенного уменьшения прочности в поперечном направлении А, а наоборот, оно будет обычно вызывать увеличение этой прочности. После поперечной вытяжки на вершинах зубцов валка (8) ширина "первых ослабленных зон" (6) предпочтительно не должна превышать (как правило, на палец) половины величины шага гофра, но степень вытяжки обычно должна быть такой высокой, какая может быть практически получена, тогда как степень поперечной вытяжки между "первыми ослабленными зонами" обычно должна быть такой низкой, какая может быть практически получена, с таким желаемым результатом, что слой А в несвязанных зонах становится таким толстым, каким позволяет быть выбранный вес квадратного метра А, а гофры становятся такими высокими, как только возможно.

Практический путь достижения того, что первые ослабленные зоны и зоны связывания соответствуют почти одной равной ширине, заключается в следующем: относительно плоские вершины зубцов на ламинирующем валке (10) выполняют несколько более широкими, чем выбранная ширина первых ослабленных зон, и температуру и скорости подгоняют таким образом, чтобы первые ослабленные зоны (6) нагревались до температуры, при которой материал будет ламинироваться с В, тогда как более толстый А-слой между зонами (6) не достигнет температуры, при которой происходит ламинирование.

Использование продольно ориентированного А-слоя, как в пункте 6 формулы изобретения, придаст А способность "образовывать шейку" и образовывать тонкие продольные линии, когда А вытягивают в поперечном направлении. Поэтому продольно ориентированный А-слой увеличит возможность достижения четкой разницы между сильно ослабленными зонами (6) и неослабленным слоем А между этими зонами.

Теоретически всегда будет иметь место некоторое ослабление также и В-слоя в зонах связывания, поскольку связывание происходит под давлением, но это ослабление не имеет положительного влияния и предпочтительно не должно превышать 20%. Вследствие наличия слоев ламинирования (смотри (5) на фиг.6) такое ослабление В-слоя может быть ничтожно малым.

На фиг.8 минигофрированный ламинат, выходящий с ламинирующих валков 10 и 11, обозначен (В/А). На этой фигуре он поступает обычным образом на ламинирование с негофрированной, одно- или многослойной пленкой С, выходящей с гладкого стального валка (13). Ламинирование протекает между гладкими стальными валками (14) и (15), из которых, по меньшей мере, валок (14) нагрет до удобной для ламинирования температуры и является приводным. Гофрированная пленка А нагрета до температуры ламинирования, по меньшей мере, ее свободные вершины гофров, с помощью горячего воздуха из жиклера (16). Валки (14) и (15) находятся друг от друга на расстоянии, которое достаточно мало, чтобы протекало ламинирование, но достаточно велико, чтобы избежать чрезмерного расплющивания, например, в интервале между 0,2 и 0,6 мм. Когда А, В и С представляют собой очень тонкие пленки, например, каждая толщиной в интервале 0,03-0,10 мм (для А это относится к негофрированной форме), такое традиционное ламинирование было бы очень трудно осуществить вследствие расплющивания гофрированной пленки А, но поскольку гофры оказываются уплотненными за счет связывания с пленкой В, то ламинирование А к С не представляет никаких трудностей.

Ламинат, выходящий с ламинирующих валков (14) и (15), обозначен В/А/С. Его охлаждают, например, воздухом (не показано), и он может быть намотан или свободно сложен, поскольку обычно представляют собой достаточно гибкий материал, хотя и гофрированный, или его можно непосредственно разрезать на отрезки нужной длины.

Один из вариантов получения ламината, показанного на фиг.5, состоит в том, что получают ламинат А/В, показанный на фиг.2, ламинируя его через валки (11) и (10) с гофрированным слоем D, выходящим с валка (9). Это требует точной приводки валков, на которых получают ламинат А/В, и валка (1). Альтернативно, В может состоять, например, из двух пленок В1 и В2. Затем двумя взаимно независимыми способами получают ламинат А/В1 и ламинат D/В2, и эти два ламината соединяют вместе с В1 напротив В2 способом экструзионного ламинирования.

С некоторыми модификациями линия, показанная на фиг.7 и 8, также может быть использована для получения ламината по фиг.3, который имеет "вторые ослабленные зоны". Для этой цели валок (6а) должен иметь тот же профиль поверхности и ту же низкую температуру, что и валок (7), и этому должно предшествовать незначительное зацепление с валком с таким же профилем поверхности, что и валок (8), причем валок должен иметь ту же повышенную температуру, что и валок (8).

В минигофрированном "мультипоперечном ламинате", показанном на фиг.9а, 9b и 9c, две коэкструдированные пленки (1а) и (1b), из которых получают А методом "преламинирования", ориентируют в направлениях крест-накрест, которые образуют угол меньше, чем 45°, с продольным направлением (направлением гофров), что показано стрелками (1аа) и (1bb). Это дает результирующее основное направление ориентации для А параллельно направлению гофров, обозначенному стрелкой А'. Аналогично этому, две коэкструдированные пленки (2а) и (2b), из которых методом "преламинирования" получают В, ориентируют в направления крест-накрест, которые образуют угол больше 45° с направлением гофров, что показано стрелками (2аа) и (2bb). Это дает результирующее основное направление ориентации В перпендикулярно направлению гофров, обозначенному стрелкой B'.

На фиг.10а, где, как уже упоминалось, показан продольный разрез гофров в слое А, последний расплющен и приплавлен к слою В через промежутки (103) с образованием карманов или "мини-контейнеров", и эти мини-контейнеры заполнены измельченным веществом (104), целью которых является использование ламината, например, для защиты материала, упакованного или завернутого в него. Одним из многих вариантов это может быть акцептор кислорода. Для усиления действия вещества гофры могут быть снабжены мелкой перфорацией со стороны упакованного продукта. Веществом также может быть, например, такой замедляющий горение материал, как CaCl2 в виде кристаллогидрата или просто мелкий песок для увеличения объемной плотности ламината.

На фиг.11, которая будет рассмотрена ниже, показано, как измельченное вещество может быть подано в гофры слоя А перед его ламинированием со слоем В, и как гофры могут быть закрыты в карманы поперечным запаиванием после ламинирования, без существенного загрязнения этих поперечных спаев.

Ламинат между гофрированной термопластичной пленкой и негофрированной термопластичной пленкой с материалом наполнителя между ними известен из патентной публикации Японии №07-276547 (Hino Masahito). Однако в этом случае материал наполнителя представляет собой непрерывный пористый лист (для абсорбции), который проходит от гофра к гофру без перерывов, так что нет прямого связывания между гофрированной и негофрированной пленками. Одну из термопластичных пленок сначала непосредственно экструдируют на этот пористый (например, образованный волокнами) лист, затем двум вместе придают гофрированную форму между рифлеными валками, пока термопластичная пленка находится в расплавленном состоянии, и окончательно вторую термопластичную пленку экструдируют непосредственно на этот гофрированный узел, чтобы соединить его с пористым листом. Таким образом, необходимое связывание должно быть очень слабым, а механические свойства должны полностью отличаться от свойств продукта согласно настоящему изобретению. Шаг гофра не указан.

В техническом фильтровальном материале для жидких и газообразных потоков, показанном на фиг.10b, в каждый гофр вставлена прядь - в связи с описанием фиг.11 будет объяснено, как это осуществляется - и обе стороны каждого канала, образованного гофрированным слоем А и негофрированным слоем В, снабжены рядом перфораций, (106) в слое А и (107) в слое В. Эти ряды смещены друг относительно друга, как показано, так что жидкость или газ, проходящие с одной стороны ламината на другую, принудительно проходят через канал расстояние, соответствующее величине смещения. Прилегание пряди к каналу может быть улучшено усадкой А и/или В после процесса ламинирования.

Карманная структура, показанная на фиг.10а, также может быть использована для фильтровальных целей, если слой А и слой В снабжены смещенными друг относительно друга отверстиями. Тогда измельченное вещество (104) может, например, состоять из активированного угля или ионообменной смолы, или для простого фильтрования - простого песка. В этом случае стягивание проходов методом усадки может быть благоприятным и даже существенным.

Практическими примерами использования таких фильтровальных материалов являются системы фильтрации воздуха, включающие абсорбцию ядовитых веществ, и ионообменные процессы. В обоих случаях ламинат может иметь форму длинного полотна, которое медленно перемещается поперечно потоку, который через него проходит.

Другим практическим использованием является использование в качестве заменителя геотканей, например, для конструкций дорожных покрытий. Такие ткани должны обладать водопроницаемостью, но должны удерживать даже мелкие частицы. Ламинат согласно настоящему изобретению, например, наполненный мелким песком в карманах, является целесообразным для этих целей.

Для таких фильтровальных целей часто требуется высокое сопротивление проколу, и тогда ламинат предпочтительно будет включать ориентированные, поперечно ламинированные пленки.

Для фильтровальных целей условие, согласно которому величина шага гофра не должна превышать 3 мм, часто является менее важным, поскольку внешневидовые свойства и способность материала к обработке могут не быть основными параметрами, как в случае ламинатов для использования в обычных брезентах.

Ламинат для защиты от погодных условий, показанный на фиг.10с, например, для плащей, также имеет карманную структуру, при которой слой А припаивают к слою В поперечными спайками в положениях (103), но в карманах отсутствует измельченное вещество. Как и в ламинате для фильтрования, каждая линия карманов снабжена перфорациями, расположенными со смещением, здесь показанным в виде групп перфораций (109) в А и аналогичных групп (110) в В, и эти группы смещены друг относительно друга. На этой схеме предполагается, что слой А расположен со стороны дождя, и человек, животное или предмет, который должен быть защищен ламинатом, находится со стороны слоя В. (Может быть другой круговой путь.) Также предполагается, что направление, показанное стрелкой (108), идет вверх. Поскольку перфорации (109) находятся на дне карманов, и вследствие действия сил тяжести только донная часть карманов может быть заполнена дождевой водой, тогда как в принципе никакая вода не достигнет перфораций (110). С другой стороны, существуют свободные каналы для воздуха и испарения между группами отверстий (109) и (110). Кроме того, в этом продукте величина шага гофра может несколько превышать 3 мм.

Модификация технологической линии по фиг.8, показанная на фиг.11, предназначена для заполнения измельченным веществом (104) каналов, образованных между А и В. Заполнение показано здесь очень схематично. Порошок (104) поступает из бункера (111) и подается с помощью регулируемого вибратора (не показан). Он падает на гофрированный слой А с верхней стороны рифленого ламинирующего валка (10). Через равные промежутки времени бункер (111) наполняют порошком (104). Средства для осуществления этой операции не показаны. Безусловно, могут быть выбраны другие традиционные системы для подачи порошка (104) на слой А на валке (10).

Валок (10) вибрирует (средства для этого не показаны), так что порошок перемещается из более высоких зон, т.е. тех, которые становятся связанными зонами, когда А встречается с В в зазоре между (10) и (11), в более низкие зоны, которые становятся "каналами".

Выходя с ламинирующих валков (10) и (11), ламинат А+В - с порошком (104) в каналах перемещается по направлению к обжимному валку (113) - его поверхность не показана подробно на чертежах - и его гуммированному противовалку (114), которые вместе обеспечивают расплющивание и закрытие каналов за счет создания поперечных спаек. Валок (113) вибрирует для того, чтобы удалить порошок с областей расположения каналов, которые расплющиваются и спаиваются.

Оба валка (113) и (114) нагреты до температуры, необходимой для запаивания, а поскольку ламинат при вхождении в эти валки находится примерно при температуре, целесообразной для термического запаивания вследствие действия предшествующего температурного режима, этот второй процесс термического запаивания не может вызвать замедления всего процесса.

Слой А и/или слой В могут быть перфорированы с помощью штырьковых валков, устанавливаемых после валков (10)/(11) и перед или после пары валков (113)/(114). В том случае, когда необходимо сделать ряды взаимно смещенных перфораций (см. фиг.10b и с), штырьковые валки для слоя А и слоя В должны быть целесообразно скоординированы, и в случае, когда перфорации должны иметь фиксированное расположение по отношению к поперечным спайкам (см. фиг.10с) штырьковые валки должны быть скоординированы с валком 113.

Чтобы получить продукт, показанный на фиг.10а, валки (113) и (114) исключают из технологической линии или выключают, а вместо подачи порошка на слой А в этом месте укладывают пряди в каждый гофр. Каждую прядь снимают с отдельной бобины.

На какой-то стадии после валков (10)/(11) слой А и/или слой В могут быть подвергнуты поперечной усадке. Если это осуществляют только со слоем А, то достаточно нагреть сторону слоя А ламината до соответствующей температуры с помощью горячего воздуха или на одном или нескольких горячих валках. Если в процесс усадки должен быть включен слой В, то может оказаться необходимым поддерживать ламинат на кромках в момент его усадки. Это может быть осуществлено с помощью обычной рамы для растягивания и ориентирования пленки, но последнюю следует установить работать в "обратном" режиме, чтобы ширина постепенно снижалась, а не увеличивалась.

Способы, применимые для получения карманов из гофров, наполнения гофров этим порошком и создания целесообразных перфораций, пояснены в связи с рассмотрением продольно гофрированного ламината. Аналогичные способы могут быть применены и к поперечно гофрированному ламинату (общий способ получения такого ламината показан на фиг.12), и в этом случае закрытие каналов с образованием карманов может происходить при использовании круговых или спиральных рифленых валков. Однако считается практически невозможным уложить прядь в поперечные гофры с промышленно приемлемыми скоростями.

Способ получения поперечно гофрированного ламината, который показан на технологической схеме по фиг.12, по существу аналогичен способу, который описан при рассмотрении фиг.7 и 8, а профили рифленых валков также могут быть по существу аналогичными, за исключением того, что для способа по фиг.12 канавки располагаются вдоль оси, а для способа по фиг.7 и 8, они расположены по кругу.

Стадия 1: Слой А вытягивают в продольном направлении в очень узких зонах, расположенных на вершинах зубцов горячего валка, который имеет профиль, аналогичный профилю валка (8). Рифленый противовалок, который является холодным, имеет такой же профиль, что и валок (7).

Стадия 2: Теплые, вытянутые "вторые ослабленные зоны" охлаждают на холодном рифленом валке, который также имеет профиль, аналогичный профилю валка (7), а затем формируют "первые ослабленные зоны" между "вторыми", слой А продольно растягивают между этим холодным валком и теплым рифленым валком, который также имеет профиль, аналогичный профилю валка (8). Вытяжка локализована на вершинах зубцов этого валка. Аналогично приводке в технологии печати, стадию 2 приводят в соответствие со стадией 1 при использовании устройства, которое оптически определяет зоны вытяжки.

Стадия 3: Гофры сначала формируют в канавках горячего валка с профилем, аналогичным профилю валка (10), например, при использовании сжатого воздуха, и удерживают в канавках, например, при использовании вакуума, все операции осуществляют так, как описано при рассмотрении фиг.13, и слой А затем ламинируют со слоем В между вершинами зубцов этого рифленого валка и покрытого резиной противовалка, который также нагрет. Слой В предварительно нагревают.

Как пояснено далее по тексту, могут быть осуществлены различные процессы пост-обработки.