Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов - RU2720312C1

Код документа: RU2720312C1

Чертежи

Описание

Изобретение относится к области формования изделий из полимерного композиционного материала (ПКМ), а именно к оснастке, которая может быть использована для формования и склейки трёхслойных сотовых конструкций сложной кривизны, используемых в авиастроении, судостроении, машиностроении, изделиях радиотехнического назначения.

Известны способы изготовления композитной формообразующей оснастки (Бухаров С.В., Малюгин А.С. Крупногабаритная неметаллическая формообразующая оснастка для изготовления изделий из полимерных композиционных материалов // Теория и практика технологий производства изделий из композиционных материалов и новых металлических сплавов (ТПКММ): Труды Международной конференции, Москва, 27-30 авг., 2003, М.: Знание, 2004, С.398-404).

Методом изготовления оснастки данного типа является (препреговое) контактно-вакуумное формование на мастер-модели из различных легкообрабатываемых материалов (дерево, гипс, эпоксидные мастики, сферопластики, металлы и т.д.). При производстве неметаллической оснастки применяются полиэфирные и эпоксидные смолы. К традиционным маркам связующих, применяемым при производстве неметаллической (композитной) оснастки, относятся: ЭДТ-69, ЭНФБ, УП-2130. Поскольку применяемые связующие содержат в своём составе растворители, то возникает проблема пористости материала оснастки и как следствие её герметичности.

Для улучшения теплофизических свойств (теплопроводности и КЛТР) в состав связующего вводят порошки металлов различного фракционного состава. С целью получения устойчивой дисперсии данные порошки обрабатывают ПАВ.

Известен способ изготовления литейной оснастки, заключающийся в изготовлении преимущественно половин драйера, путем снятия слепка с копируемой поверхности эталона, включающий установку опоки, размещение в ней эталона, нанесение разделительного и облицовочного слоев на копируемую поверхность эталона, заливку в опоку термопластичной массы и ее отверждение, причем в качестве эталона используют половину пресс-формы, при установке которой в опоку совмещают их базовые поверхности и поджимают эталон к базовым поверхностям опоки с помощью прижимных планок. Затем полученный слепок используют в дальнейшем в качестве эталона с повторением всех операций, но с другой опокой, являющейся зеркальным отражением первой опоки, причем неперпендикулярность базовых плоскостей используемой опоки составляет не более 0,015 мм (Патент РФ №2044591, МПК: В22D 9/00, 1995 г.).

Данный способ имеет следующие недостатки:

- для получения новой крупногабаритной оснастки и нового изделия

требуется изначально наличие пресс-формы, что увеличивает металлоемкость и трудоемкость производства оснастки;

- материал драйера и рабочей поверхности копируемой формы

имеют различные КЛТР, что значительно снижает точность изготовления в процессе отверждения материала оснастки. Такой способ применим для изготовления изделий с относительно малыми размерами;

- применяемый термопласт при заливке драйера не выдерживает

технологических параметров изготовления слоистых пластиков и обладает очень низким ресурсом по съемам изделий;

- изготовление дорогостоящей металлической формы.

Известен способ изготовления формообразующей оснастки посредством выкладки препрега по поверхности мастер-модели (Патент США № 4863663, НКИ: 264/130, МПК: B29C33/40, 1989 г.). Изготовление мастер-модели включает следующие этапы:

- выполнение чертежей поперечных сечений изделия, расположенных через определённые интервалы, которое будет формоваться с помощью формовочной оснастки;

- изготовление набора рёбер из жесткого листового материала, при этом контур рёбер должен быть меньше контура соответствующего поперечного сечения изделия на определённую величину;

- закрепление рёбер на жестком основании с теми же интервалами, что и интервалы поперечных сечений изделий, в результате чего образуется опорная система;

- закрепление по контуру рёбер жесткого листового материала, создание, таким образом, грубой поверхности мастер-модели;

- нанесение на полученную поверхность мастер-модели слоёв ткани и связующей смолы до получения расчётного размера внешней поверхности, используя для контроля контура шаблоны контура сечений;

- отверждение связующей смолы;

- доработку грубой поверхности мастер-модели зачисткой, шпаклёвкой, шлифовкой, полировкой до получения точной поверхности;

- покрытие поверхности полученной мастер-модели разделительной смазкой;

- выкладку слоистого волокнистого наполнителя, пропитанного полимерным связующим (препрег);

- отверждение.

Полученную слоистую оболочку используют как формообразующую поверхность формовочной оснастки.

Данный способ имеет следующие недостатки:

- для обеспечения точной поверхности формообразующей оболочки оснастки предусмотрено изготовление мастер-модели, что значительно удорожает стоимость оснастки;

- отверждение выложенных слоёв материала сопровождается

усадочными явлениями, в результате чего в формообразующей оболочке возникают коробления, искажается её поверхность.

Наиболее близким техническим решением к заявляемому является способ формования формообразующей поверхности оснастки без использования модели изделия (Патент США №5876546, НКИ: 156/212, МПК: B29C43/56, 1999 г.).

Способ включает следующие этапы:

- выкладку неотвержденной сотовой трехслойной панели на оправке;

- наложение на неотвержденную панель внутреннего пленочного мешка;

- наложение на внутренний пленочный мешок слоев сырого препрега;

- наложение на слои сырого препрега наружного пленочного мешка;

- создание во внутреннем пленочном мешке низкого вакуума;

- создание в наружном пленочном мешке высокого вакуума;

- частичное отверждение слоев препрега до принятия ими формы поверхности панели;

- окончательное отверждение препрега и получение промежуточной пластины (цулаги).

Пластина предназначена для использования в качестве формообразующей поверхности оснастки при изготовлении сотовой трехслойной панели или изделий такой же формы.

Основным недостатком данного способа является недостаточная жесткость получаемой формообразующей поверхности оснастки. В случае автоклавного формования на ней сотовой трехслойной панели возникает необходимость вводить в конструкцию оснастки рёбра жесткости.

Задача изобретения – повышение жесткости формообразующей оснастки и снижение трудозатрат на ее изготовление, увеличение её ресурса и герметичности, уменьшение потребности в периодическом ремонте формообразующей поверхности.

Технический результат решаемой задачи обеспечивается следующим образом.

1. Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов, включающий выкладку на мастер-модели внутренней обшивки из препрега и вакуумное термоотверждение, отличающийся тем, что внутреннюю обшивку выкладывают из термостойкого препрега, на поверхность которой укладывают пленочный клей, фиксируют на нем стеклосотопласт с предварительно системно удаленными в зоне кривизны на высоту стеклосотопласта гексагональными ячейками, или одинарными гранями, или узловыми соединениями, укладывают пленочный клей на поверхность стеклосотопласта, выкладывают внешнюю обшивку из препрега и проводят вакуумное термоотверждение.

2. Способ по п.1, отличающийся тем, что соединение пленочным клеем внутренней и внешней обшивок со стеклосотопластом и вакуумное термоотверждение проводят в автоклаве.

3. Способ по п.1, отличающийся тем, что соединение пленочным клеем внутренней и внешней обшивок со стеклосотопластом и вакуумное термоотверждение проводят в термостате.

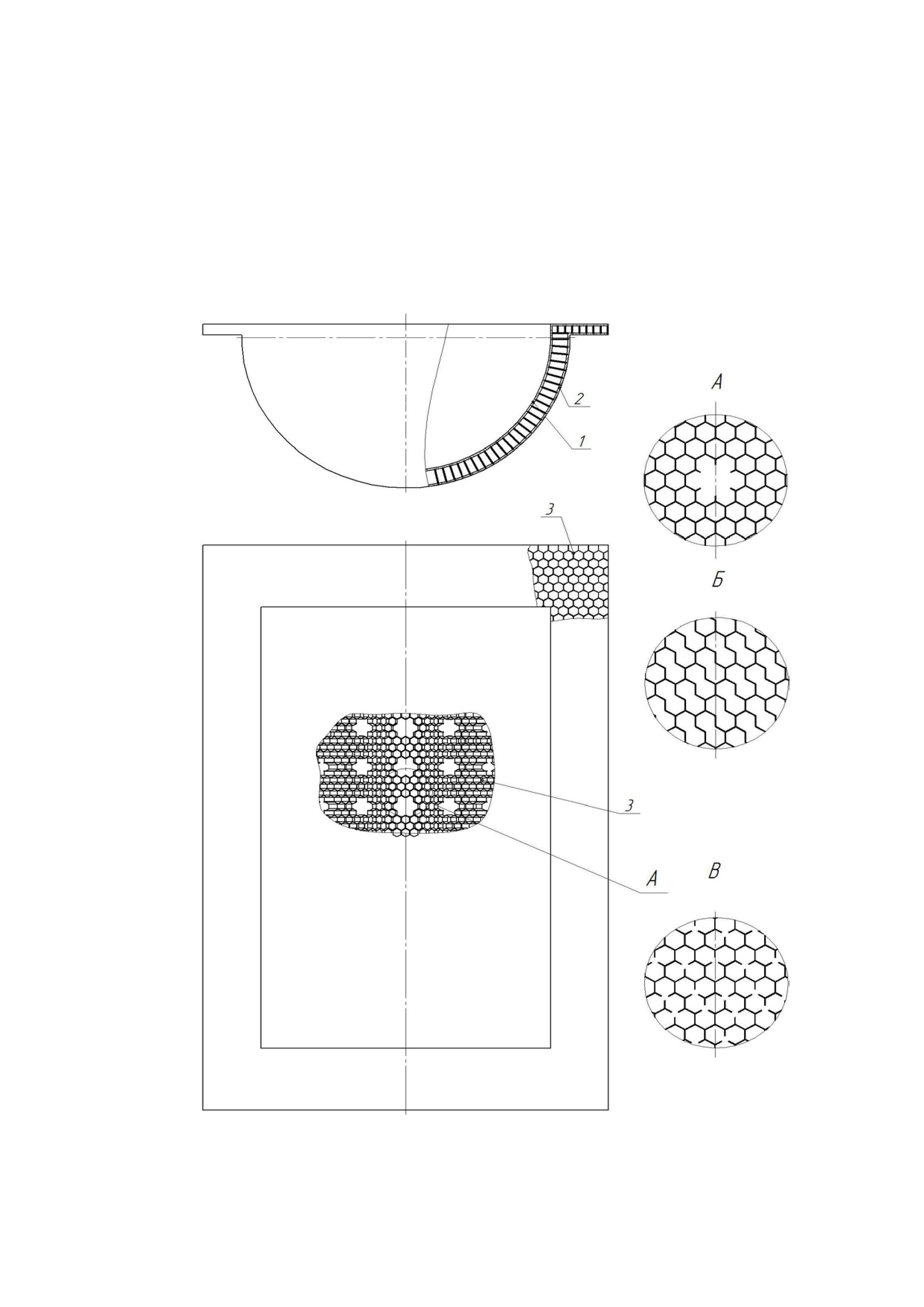

На чертеже представлена формообразующая оболочка, которая включает внутреннюю обшивку 1, представляющую собой формующую поверхность, внешнюю обшивку 2, сотовую панель 3.

На выносном элементе А чертежа показан сотовый заполнитель в зоне наибольшей кривизны, у которого локально и равномерно удалены сотовые ячейки.

На выносном элементе Б чертежа показан сотовый заполнитель в зоне наибольшей кривизны, у которого локально и равномерно удалены одинарные грани сотовых ячеек.

На выносном элементе В чертежа показан сотовый заполнитель в зоне наибольшей кривизны, у которого локально и равномерно удалены узловые соединения сотовых ячеек.

Формообразующая оболочка представляет собой трехслойную конструкцию сложной кривизны, которая характеризуется повышенной жесткостью, что позволяет исключить необходимость использования ребер жесткости.

Применение, например, стеклосотопласта с предварительно локально и равномерно удаленными узловыми соединениями сотовых ячеек на всю высоту зонах наибольшей кривизны (фиг.выносной элемент В) позволяет значительно повысить его гибкость и при изготовлении оснастки использовать всего одну сотопанель, избегая стыков, которые являются концентраторами напряжений.

Производство внутренней обшивки оснастки из препрега на основе более термостойкого эпоксиимидного связующего ТЭИС-53 повышает герметичность оснастки, ее ресурс и уменьшает потребность в периодическом ремонте формообразующей поверхности.

В таблице приведено сравнение свойств однослойных стеклопластиков (препрегов) на основе связующих ЭНФБ и ТЭИС-53, полученных методом вакуумного формования.

Таблица

Пример 1. Изготавливали формообразующую оснастку из полимерных композиционных материалов. Для этого поверхность мастер-модели обклеивали лентой липкой Tooltec CS5, выполняющей роль антиадгезионного слоя. На поверхности мастер-модели проводили послойную выкладку внутренней обшивки оснастки из препрега на основе эпоксиимидного связующего ТЭИС-53, ТУ 1-596512-2013, и ткани конструкционного назначения Т-10-14, ГОСТ 19170-2001. Заготовку упаковывали в вакуумный мешок и проводили вакуумирование. Проводили вакуумное формование при температуре 170°С и вакуумном давлении 0,7-1,0 кгс/см2 в течение 4 ч, с предварительной выдержкой при температуре 90°С в течение 45 ч. Распаковывали вакуумный пакет, снимали заготовку внутренней обшивки с мастер-модели и проводили дополнительную термообработку/доотверждение заготовки внутренней обшивки при температуре 200°С в течение 2 ч. Устанавливали заготовку внутренней обшивки на мастер-модель и выкладывали на ее поверхности пленку клеевую ВК-36, ТУ 1-596-389-96. Устанавливали на клеевой слой и фиксировали с помощью теплового фена стеклосотопласт ССП-1-8Э, ТУ 1-596-452-2005, в виде сотопанели с предварительно локально и равномерно удаленными узловыми соединениями сотовых ячеек на всю высоту сотового заполнителя в зонах наибольшей кривизны. Укладывали и фиксировали с помощью теплового фена на поверхность стеклосотопласта клеевую пленку ВК-36. На поверхности последней проводили выкладку внешней обшивки из препрега на основе эпоксифенольного связующего ЭНФБ, ТУ 1-596-36-2005, и ткани конструкционного назначения Т-10-14. Упаковывали заготовку оснастки в вакуумный мешок и проводили вакуумирование. Осуществляли вакуумное формование в термостате при температуре 150°С и вакуумном давлении 0,7-1,0 кгс/см2 в течение 4 ч. Распрессовывали вакуумный пакет и проводили мехобработку заготовки оснастки.

Пример 2. Выполняли аналогично примеру 1. При этом в стеклосотопласте в зоне максимальной кривизны были удалены сотовые ячейки, а вакуумное отверждение проводили в автоклаве.

Пример 3. Выполняли аналогично примеру 1. При этом в стеклосотопласте в зоне максимальной кривизны были удалены одинарные грани ячеек.

Применение настоящего изобретения позволяет повысить жесткость формообразующей оснастки без введения в ее конструкцию ребер жесткости, увеличить её герметичность и ресурс, а также уменьшить потребности в периодическом ремонте формообразующей поверхности. Патентуемое изобретение внедрено в производство композитной оснастки для формования радиопрозрачного антенного укрытия из стеклопластика.

Реферат

Изобретение относится к области формования изделий из полимерного композиционного материала (ПКМ), а именно к оснастке, которая может быть использована для формования и склейки трёхслойных сотовых конструкций сложной кривизны, используемых в авиастроении, судостроении, машиностроении, изделиях радиотехнического назначения. Техническим результатом изобретения является повышение жесткости формообразующей оснастки и снижение трудозатрат на ее изготовление, увеличение её ресурса и герметичности, уменьшение потребности в периодическом ремонте формообразующей поверхности. Способ включает выкладку на мастер-модели внутренней обшивки из термостойкого препрега, на поверхность которой укладывают пленочный клей, фиксируют на нем стеклосотопласт с предварительно системно удаленными в зоне кривизны на высоту стеклосотопласта гексагональными ячейками, или одинарными гранями, или узловыми соединениями, укладывают пленочный клей на поверхность стеклосотопласта, выкладывают внешнюю обшивку из препрега и проводят вакуумное термоотверждение. Соединение пленочным клеем внутренней и внешней обшивок со стеклосотопластом и вакуумное термоотверждение проводят в автоклаве или термостате. Применение настоящего изобретения позволяет повысить жесткость формообразующей оснастки без введения в ее конструкцию ребер жесткости, увеличить её ресурс и герметичность, а также уменьшить потребности в периодическом ремонте формообразующей поверхности. Патентуемое изобретение внедрено в производство композитной оснастки для формования радиопрозрачного антенного укрытия из стеклопластика. 1 з.п. ф-лы, 1 ил., 1 табл.

Комментарии