Способ получения многослойного материала - RU2037426C1

Код документа: RU2037426C1

Чертежи

Описание

Изобретение относится к области получения многослойного материала, в частности ламинированной жести, которые находят применение для изготовления тянутых банок с термосклеенными стенками.

Известны многослойные материалы для изготовления таких банок (называемых также DWI-банками), представляющие собой металлические листы из стали или алюминия, покрытые

полиолефинами [1]

Однако практического применения такие материалы не нашли.

Наиболее близким по технической сущности является способ получения многослойного материала,

осуществляемый путем нанесения, по крайней мере, на одну из сторон металлического листа двухосноориентированной пленки из сложного полиэфира, включающего звенья этиленте- рефталата, и термонаслаивания

[2]

Покрытия на основе сложного полиэфира превосходят полиолефиновые покрытия. Однако при получении банок методом глубокой вытяжки и DWI-банок в результате механических операций возникает

дефектность полиэфирного покрытия, удлинение при разрыве уменьшается до довольно низких значений.

Технической задачей изобретения является повышение способности материала к глубокой вытяжке.

Данная задача решается тем, что в способе получения многослойного материала, осуществляемого путем нанесения, по крайней мере, на одну из сторон металлического листа

двухосноориентированной пленки из сложного полиэфира, включающего звенья этилентерефталата формулы

Согласно изобретению металлический лист выполнен из сплава алюминия, двухосноориентированная пленка из сложного полиэфира является кристаллической со степенью вытяжки в продольном направлении 2,2-3,8 и поперечном 2,2-4,2.

Повторный нагрев многослойного материала осуществляют с помощью индукционного нагревателя, при этом металлический лист нагревают до температуры Т2, равной 260-300оС, при которой происходит плавление пленки. Материал быстро охлаждают, подавая его через охлаждающую водяную завесу.

Пленка на основе сложного полиэфира, включающего звенья этилентерефталата, может содержать в качестве пигмента двуокись титана и двуоксид кремния в качестве антиблокирующего агента.

При используемой технике интервал времени между процессами повторного нагрева и охлаждения составляет лишь около 2 с. Охлаждение проводят равномерно, с высокой скоростью, путем, например, орошения завесой холодной воды, направляемой на полосу. Для предотвращения кристаллизации полиэфира слоистый материал необходимо охлаждать до температуры выше примерно 190оС. Для предупреждения образования пузырей покрытие необходимо охлаждать до температуры ниже температуры плавления.

Слоистые материалы в соответствии с изобретением могут использоваться, в частности, для изготовления тянутых

банок с термосклеенными стенками (DWI). Обычно процесс получения DWI-банок из металлической жести без органического покрытия состоит из следующих операций:

1 смазывают луженную или

алюминиевую жесть;

2 вырезают из жести диск;

3 помещают диск на круглый комплектный штамп и закрепляют с помощью цилиндрического удерживающего кольца;

4 перемещают пуансон

через комплектный штамп, контролируя перемещение жести с помощью удерживающего кольца;

5 формируют из металла неглубокую чашу, перемещая пуансон через комплектный штамп, пока через него не

пройдет весь металл, после чего удаляют пуансон;

6 переносят чашу на пуансон с диаметром, равным диаметру будущей банки;

7 производят вторую вытяжку чаши и перемещают пуансон и чашу

через комплект концентрических колец, с последовательно уменьшающимся внутренним диаметром с таким расчетом, чтобы зазор между пуансоном и штампом стал бы меньше толщины материала чаши;

8

стенки чаши термосклеивают и вытягивают;

9 удерживают сформованную банку и удаляют пуансон;

10 обрезают избыток металла с верхней части стенки банки;

11 промывают банку для

удаления смазки и, в случае алюминия, стравливают металлические наносы;

12 ополаскивают и высушивают банку.

Обычно после промывки алюминиевые банки для напитков подвергают

следующим операциям:

13 химически обрабатывают поверхность;

14 ополаскивают и высушивают в контейнерной печи;

15 наносят на наружную поверхность основное покрытие;

16 проводят отверждение покрытия;

17 наносят печатным методом декорирующий рисунок;

18 проводят отверждение рисунка;

19 наносят (путем напыления) покрытие на внутреннюю

поверхность;

20 проводят отверждение покрытия;

21 формируют горловину и закраину банки, уменьшая диаметр горловины до величины, соответствующей торцовому уплотнению, и формируя

фланец для закатывания двойным закаточным швом. После отверждения основного покрытия бумажную этикетку, пропитанную сублимационным красителем, обертывают вокруг банки и прочно прикрепляют ее к ней с

помощью небольшого количества адгезива на наносимой сверху бумажной наклейке. Банку пропускают затем через печь, нагретую до температуры, превышающей температуру сублимации красителя, и рисунок

переносится на банку без помощи растворителя. Этикетка затем может быть снята с помощью струи воздуха. В результате получают банку с нанесенным на нее высококачественным рисунком. Такой способ

осуществляется без использования растворителей. При проведении его не происходит попадания в атмосферу вредных веществ.

На изготовленные из слоистых материалов в соответствии с изобретением тянутые банки с термосклеенными стенками (DWI-банки) могут быть нанесены рисунки и надписи с помощью красок на основе обычных растворителей.

На DWI-банки, изготовленные из слоистых материалов с аморфным полиэфирным покрытием в соответствии с изобретением, может быть с успехом нанесен рисунок методом сублимации красителей в обычных условиях с использованием стандартных этикеток.

Слоистые материалы, описанные в изобретении, могут с успехом использоваться для изготовления на них DWI-банок, причем при этом сохраняется целостность покрытия и прочность сцепления его с металлической основой. Кроме того, на банки с таким покрытием может быть нанесен рисунок обычным печатным способом или с помощью сублимационных красителей.

Слоистые

материалы в соответствии с изобретением могут использоваться также для получения других упаковочных элементов, в частности нестерилизованных элементов. Типичными примерами таких других компонентов

являются:

тянутые банки для напитков, например банки диаметром 54 с высотой 70 мм, из стали, электролитически покрытой хромом толщиной 0,21 мм и пределом прочности 350 н/мм2;

днища банок для напитков с надрезом для быстрого вскрытия из стали или алюминия диаметром, например, 65 нм;

цельные вытянутые горловины для вытянутых контейнеров;

окрашенные

компоненты днищ или верха, такие как кольца, днища и крышки;

концевые части аэрозольных упаковок, такие как конусные и куполообразные части.

Изобретение имеет следующие

основные преимущества:

при осуществлении его не происходит выброса в атмосферу растворителей и, следовательно, не происходит загрязнения окружающей среды;

крупные моечные машины

могут быть заменены небольшими моечными агрегатами для банок, что позволяет снизить расход используемых для мойки химикатов;

снижается расход энергии за счет уменьшения числа проходов через

печь в процессе изготовления банок;

улучшаются защитные свойства покрытия наружных поверхностей;

улучшаются защитные свойства покрытия внутренних поверхностей;

можно

отказаться от использования в процессе изготовления банок смазки;

снижаются капитальные и эксплуатационные расходы;

высокое качество наносимых рисунков.

Приведенные в данном описании величины характеристической вязкости измерены при 25оС в о-хлорфенольном растворе при концентрации 5 г/л.

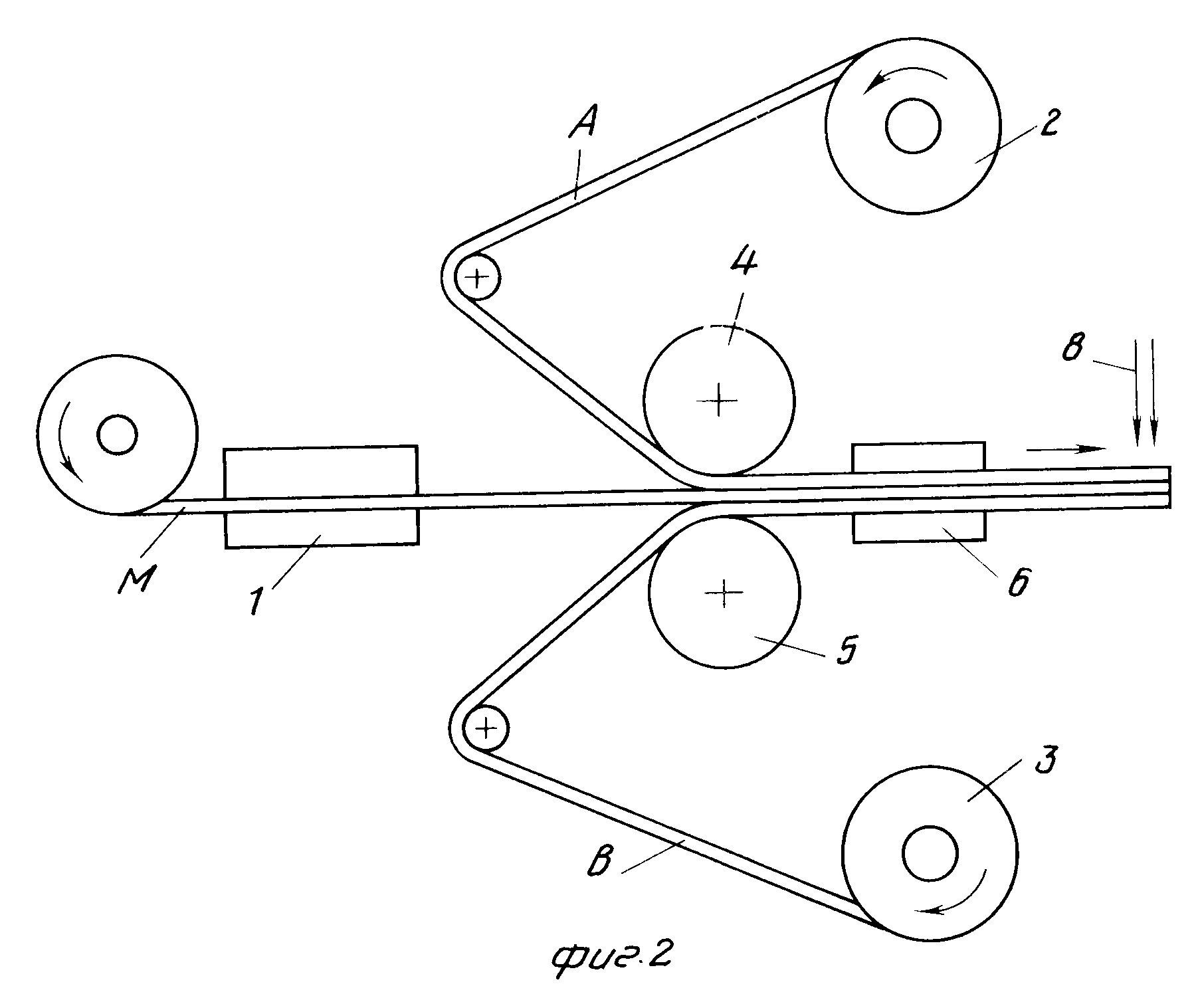

На фиг.1 и 2 схематически изображено устройство для осуществления способа в соответствии с изобретением; на фиг.3 разрез слоистого материала, включающего однослойные полимерные пленки (А), нанесенные на металлическую полосу (М); на фиг.4 то же, но включающего композиционную многослойную полимерную пленку (А), нанесенную на металлическую полосу (М); на фиг.5 то же, но содержащему, кроме того, пленку (В) из термопластичного полимера, нанесенную на противоположную сторону металлической полосы (М); на фиг.6 верх банки, полученный из слоистого материала в соответствии с изобретением; на фиг.7-8 соответственно тянутая с термосклеенными стенками и тянутая с повторной вытяжкой банки, изготовленные из слоистого материала.

П р и м е р ы 1-13. Слоистые полимеры из металла с двухсторонним полимерным покрытием получают путем ламинирования, осуществляемого в устройстве, схематически изображенном на фиг.1 или 2. Металлическую жесть М предварительно нагревают с помощью инфракрасного или индукционного нагревателя 1 до температуры Т1, которая, как правило, находится в пределах 140-350оС. Полиэфирные пленки А и В подают с питающих роликов 2 и 3 и наносят на противоположные стороны предварительно нагретой полосы металла с помощью роликов 4,5, обычно имеющих диаметр 100-400 мм. Ламинирование обычно осуществляют при усилии сжатия 200-400 н/м, передаваемого через ролики 4, 5.

В зазоре для ламинирования осуществляется равномерное тесное, без образования морщин, контактирование металлической полосы с полимерными пленками. После прохождения через ламинирующие ролики образующийся слоистый материал подвергают повторному нагреву предпочтительно с помощью индукционного нагревателя 6 или инфракрасного нагревателя до температуры ламинирования Т2, при которой полимерные пленки (А) взаимодействуют с металлической полосой, образуя с ней прочную связь. Как правило, температура Т2 находится в пределах 260-300оС для ПЭТФ. Полученный слоистый материал из металла и полимера выдерживают при температуре Т2 или более низкой температуре в течение короткого промежутка времени, обычно не более 2 с, и затем быстро и равномерно охлаждают водой до температуры, более низкой, чем температура стеклования полиэфира в пленках, например, до около 80оС для ПЭТФ. Охлаждение можно осуществлять обычным способом, но, как правило, его осуществляют путем пропускания слоистого материала через емкость 7 с водой (как показано на фиг.1) или через устройство 8 для орошения водой (как показано на фиг.1 и 2).

Предпочтительно проводить процесс ламинирования в вертикально расположенном устройстве, изображенном на фиг.1. Вертикальное перемещение металлической полосы через устройство для ламинирования позволяет осуществлять охлаждение более равномерно и с более высокой скоростью.

Описанным способом путем предварительного нагрева металлической полосы с помощью инфракрасного или индукционного нагревателя, пропускания металлической полосы и полимерных пленок через пару прижимных роликов и одновременного нанесения полимерных пленок по обе стороны металлической полосы получают слоистые материалы из исходных материалов, характеристики которых приведены в табл.1. Полученные слоистые материалы повторно нагревают с помощью инфракрасного или индукционного нагревателя, выдерживают при температуре выше 200оС в течение 2 с и быстро и равномерно охлаждают холодной водой.

В табл.2 приведены результаты, полученные при изготовлении таких слоистых материалов при различных температурах Т1 на стадии предварительного нагрева и различных температурах Т2 на стадии повторного нагрева после процесса ламини- рования.

Формуемость слоистого материала оценивают по качеству покрытия после вытягивания и термосклеивания слоистого материала, осуществляемых в две стадии.

Первая стадия. Из слоистого материала после нанесения на него соответствующей смазки вытягивают чашу (высотой 35 и диаметром 86 мм).

Вторая стадия. Формировали корпус банки (диаметром 65 и высотой 130 мм) путем повторного вытягивания и термосклеивания стенок. После этого банки ополаскивают водой и высушивают. Качество покрытия оценивают путем погружения банки на две минуты в подкисленный раствор сульфата меди и визуального осмотра на появление осадка меди или с помощью метода "enamel rating", с использованием раствора хлорида натрия, подачи напряжения 6,3 В и регистрации тока в МА.

Влияние температуры, при которой осуществляют ламинирование, на структуру полиэфирного покрытия и формуемость слоистого материала оценивалось с помощью рентгеноструктурного анализа. Для этого пленку или слоистый материал помещают в рентгеновский диффрактометр и, облучая плоские образцы пучком монохроматического рентгеновского излучения, определяют с помощью соответствующего детектора скорость счета. Образец и детектор располагают по отношению к пучку таким образом, чтобы угол между образцом и пучком (Q) и между пучком и детектором был бы равен соотношению 1:2, как при обычной дифракции порошков. Полученные таким образом данные дают информацию о плоскостях, параллельных поверхности образца.

В случае двухосноориентированного ПЭТФ плоскость (1,0,0) дает большую скорость счета при Q 13о. В случае же аморфного ПЭТФ этот пик отсутствует. Соотношение высот пиков при Q 13о для слоистого материала и пленки характеризует степень ориентации слоистого материала. Полученные результаты представлены в виде соотношений высот пиков и высоты пика для ПЭТФ покрытия слоистого материала при Q 13о.

Слоистый материал В, ламинирование которого в соответствии с известным способом [2] осуществлялось с сохранением ориентации пленки, обладал плохой формуемостью (см. пример 4). При получении из него банок всегда происходило разрушение металла или сильное нарушение целостности покрытия. И, напротив, если слоистый материал В подвергался обработке, в результате которой, как в случае примера 3, покрытие теряло свою ориентацию и кристалличность, то он отличался прекрасной формуемостью, а покрытие после формования обеспечивало хорошую защиту.

Точно также двухосноориентированные, полученные путем совместной экструзии слоистые материалы С и J обладают хорошей формуемостью при нахождении их в аморфной форме и плохой формуемостью, если они сохраняют ориентацию в слоистом материале (сравнительные примеры 5 и 6 и примеры 12 и 13).

Полученные наливом неориентированные ПЭТФ покрытия обладают хорошими защитными свойствами, если после ламинирования они находились в аморфном, и плохими, если после ламинирования они находились в кристаллическом состоянии. Кристаллическая структура возникает, например, при медленном охлаждении после повторного нагрева.

Примеры 10, 11, иллюстрируют тот факт, что слоистые материалы, полученные из полипропилена, обладают плохой формуемостью. Как было установлено, при формовании из таких материалов банок происходит разрушение металла.

Степень реориентации полиэфирных покрытий оценивали путем контроля тянутых банок с термосклеенными стенками, изготовленных из слоистого

материала и в условиях в соответствии с примером 5. При этом были получены следующие результаты:

Ориентация Рентгеновская

образца дифракция

(пик при Q 13о)

Корпус банки

внутреннее покрытие < 50

Корпус банки внеш-

нее покрытие < 50

Верхняя часть стенки

банки внутреннее

покрытие

100

Верхняя часть стенки

банки внешнее

покрытие 450

Данные рентгеноструктурного анализа подтверждают, что ламинированная часть в соответствии с изобретением имеет

аморфное покрытие. В верхней части стенок оно слегка ориентировано, причем несколько больше с наружной стороны.

Процесс формования не оказывает существенного влияния на внешнее покрытие нижних 2 мм стенки банки, которое сохраняет свое аморфное состояние.

На наружную сторону стенок DWI-банок, полученных из слоистых материалов в соответствии с примерами 1-12, наносили рисунок с помощью обычного сублимационного способа переноса красителей. Качество рисунков было прекрасное, если этикетка не контактировала с нижними 2 мм стенки банки, в области d на фиг.7.

Таким образом, способ получения предлагаемого многослойного материала позволяет повысить способность материала к глубокой вытяжке, что исключает дефектность тянутых банок на основе материала.

Реферат

Использование: для получения ламинированной жести, которая находит применение для изготовления тянутых банок с термосклеенными стенками. Сущность: многослойный материал получают путем нанесения, по крайней мере, на одну из сторон металлического листа двухосноориентированной пленки из сложного полиэфира, содержащего звенья этилентерефталата и термонаслаивания. Термонаслаивание осуществляют нагреванием металлического листа до температуры прерывающей температуру плавления пленки из сложного полиэфира, затем наносят пленку, по крайней мере, на одну из сторон под давлением так, чтобы внешняя поверхность пленки имела температуру ниже температуры плавления пленки. Материал повторно нагревают с помощью источника косвенного нагрева до температуры, превыщающей температуру плавления пленки (260-300°С), выдерживают при этой температуре и быстро охлаждают материал до температуры ниже температуры стеклования пленки из сложного полиэфира, включающего звенья этилентерефлата, до получения многослойного материала с аморфной структурой пленки. Металлический лист выполнен из сплава алюминия, двухосноориентированная пленка является кристаллической со степенью вытяжки в продольном направлении 2,2-3,8, в поперечном - 2,2-4,2. Пленка на основе сложного полиэфира может содержать двуокись титана в качестве пигмента и диоксид кремния в качестве антиблокирующего агента. При этом повышается способность материала к глубокой вытяжке. 7 з.п. ф-лы, 8 ил., 2 табл.

Формула

и термонаслаивания, отличающийся тем, что термонаслаивание осуществляют нагреванием металлического листа до температуры T1, превышающей температуру плавления пленки и сложного полиэфира, включающего звенья этилентерефталата, затем наносят пленку по крайней мере на одну из сторон металлического листа под давлением так, чтобы внешняя поверхность пленки имела температуру ниже температуры плавления пленки, затем материал повторно нагревают с помощью источника косвенного нагрева до температуры T2, превышающей темпепатуру плавления пленки, выдерживают при этой температуре и быстро охлаждают материал до температуры ниже температуры стеклования пленки из сложного полиэфира, включающего звенья этилентерефталата, до получения многослойного материала с аморфной структурой пленки.

Комментарии