Слоистый материал и способ его получения - RU2046720C1

Код документа: RU2046720C1

Чертежи

Описание

Изобретение относится к способам получения слоистого металлического листа.

Наслаивание полимерных материалов на металлический лист, например металлическую полосу, является хорошо известной технологией. Полученные ламинаты находят различное применение, например, при изготовлении корпусов банок и концов (крышка и донышко) банок, предназначенных для хранения пищевых продуктов и напитков, а также аэрозольных баллончиков.

Для покрытия металлического листа часто применяют полиэфирные покрытия с целью придания металлическому листу хорошей коррозионной устойчивости. Обычно стараются покрыть металлический лист полиэфирной смолой, обладающей кристаллической и ориентированной структурой, поскольку такие полиэфирные пленки мало проницаемы для кислорода, воды и водяного пара. Однако не так просто достигнуть налипания такого кристаллического двухосно-ориентированного полиэфира на металлический лист.

Одно из решений проблемы заключается в наслаивании двухосно-ориентированного полиэфира на металлический лист в условиях, требующих нагревания металлического листа до высоких температур с тем, чтобы расплавить по меньшей мере часть двухосно-ориентированного полиэфира.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является слоистый материал, включающий лист из стали или алюминия, по обе стороны которого наклеены одновременным термонаслаиванием пленки из полиэфира, и способ получения этого материала, заключающийся в одновременном термонаслаивании на обе поверхности листа из стали или алюминия полиэфирной пленки с последующим быстрым охлаждением [1] Это техническое решение имеет ряд преимуществ, однако требует очень четкого контроля температуры металлической полосы в ходе наслаивания, а для наслаивания пленки двухосно-ориентированного полиэтилентерефталата требуются наслаивающие валики из устойчивого к действию очень высоких температур материала.

При изготовлении изделий с использованием слоистого материала глубокое вытягивание приводит к разрушению покрытия на основе известного слоистого материала.

Целью изобретения является улучшение способности слоистого материала к глубокой вытяжке.

Поставленная цель достигается тем, что в слоистом материале, включающем лист из стали и алюминия, на обе стороны которого

наклеены одновременным термонаслаиванием пленки из полиэфира,

последние выполнены из композиционной пленки, вкючающей внутренний слой из аморфного сополимера из этиленгликоля и смеси тере- и

изофталевых кислот при их мольном соотношении 80:20 с температурой

размягчения 140оС и температурой плавления 210оС и более толстый внешний слой из двухосно-ориентированной

полиэфирной пленки из кристаллического полиэтилентерефталата или его

смеси с 5% от массы смеси сополиэфира на основе этиленгликоля, тере- и изофталевых кислот при их мольном соотношении 80: 20 с

температурой плавления выше 250оС и степенью кристалличности

45-50%

Поставленная цель достигается также тем, что в способе получения слоистого материала, осуществляемом путем

одновременного термонаслаивания на обе поверхности листа из стали или

алюминия полиэфирной пленки с последующим быстрым охлаждением, полиэфирная пленка выполнена из композиционной пленки, включающей

внутренний слой из аморфного сополимера на основе этиленгликоля, смеси

тере- и изофталевых кислот при их мольном соотношении 80:20 с температурой размягчения 140оС и температурой плавления

210оС и внешний слой из двухосно-ориентированной пленки из

кристаллического полиэтилентерефталата или его смеси с 5% от массы смеси сополиэфира на основе этиленгликоля и смеси тере- и

изофталевых кислот при их мольном соотношении 80:20 с температурой

плавления выше 250оС и степенью кристалличности 45-50% термонаслаивание осуществляют путем нагрева металлического листа

до температуры T1 выше температуры плавления сополиэфира

внутреннего слоя, но ниже температуры плавления кристаллического полиэфира внешнего слоя, затем проводят повторное нагревание

полученного материала с помощью устройства для индукционного нагрева до

температуры T2, достаточной для сцепления пленки внешнего слоя с поверхностями внутреннего слоя и металлического

листа, но ниже температуры плавления пленки внешнего слоя, выдерживают при

этой температуре не более 2 с и затем быстро охлаждают материал водой. Температура T1 находится в интервале

150-260о предпочтительно 200-250оС, T2 в

интервале 250-270оС, материал нагревают до 250-270оС и затем выдерживают по меньшей мере 1 с при

температуре выше 200оС перед быстрым охлаждением или нагревают до

250оС и затем перед быстрым охлаждением выдерживают 2 с при температуре выше 250оС. Охлаждение

материала производят быстро и равномерно погружением в резервуар с водой или

линейным охлаждением водой.

Металлический лист представляет собой сталь, электролитически покрытую хромом (СЭПХ), с двойным слоем из металлического хрома и оксида хрома. Содержание хрома 0,01-0,2 г/м2, а оксида хрома 0,005-0,05 г/м2. Металлический субстрат, на который наносят полимерные пленки, имеет вид металлических полос толщиной 0,05-0,4 мм для стали и 0,02-0,4 мм для алюминия.

На каждую из поверхностей металлического листа или полосы наносится композитная полиэфирная пленка А, получаемая совместной экструзией и ориентацией перед нанесением на металлический лист или полосу. Композитная полиэфирная пленка А состоит из более тонкого внутреннего слоя А1 из некристаллического полиэфира с температурой размягчения ниже 200оС и температурой плавления выше 150оС, но ниже 250оС и более толстого внешнего слоя А2 из двухосно-ориентированного линейного полиэфира с кристалличностью выше 30% и температурой плавления выше 250оС. Слой А может быть также выполнен из СПЭФ терефталевой кислоты, этиленгликоля и ди(гидроксиметил)циклогексана.

Используемая в качества внешнего слоя двухосно-ориентированная полиэфирная пленка обладает различной степенью ориентации и может быть получена растягиванием аморфного экструдированного полимера в поступательном направлении на фактор 2,2-3,8 при температуре выше переходной температуры стеклования и аналогично растягиванием в продольном на фактор 2,2-4,2, обычно 2,2х2,2 вплоть до 3х3. При использовании слоистого покрытия в полученных глубокой вытяжкой металла сосудах ориентацию рекомендуют ограничить растягиванием на фактор примерно 2,5 как в поступательном, так и продольном направлениях.

Температура термосхватывания 200-220оС, предпочтительно 210-220оС. Более низкие температуры термосхватывания увеличивают тенденцию к сморщиванию ориентированной пленки при повторном нагреве.

Внутренний слой А1 непрерывен и его толщина 2-3 мкм. Отношение толщины внешнего полиэфирного слоя (А2) к толщине внутреннего полиэфирного слоя А1 составляет предпочтительно 12 к 3 при общей толщине обоих слоев 12-25 мк.

Один или несколько полиэфирных слоев могут содержать неорганический антиадгезив, такой как искусственная окись кремния с размером частиц 0, 5-5 мк.

Внешний полиэфирный слой А2 может содержать 0,5-10,0 мас. сополиэфира, применяемого в слое А1. Такой материал получают добавлением в экструдер ПЭТ в ходе получения пленки обрезаемой при совместной экструзии, его присутствие улучшает формуемость полиэфирной пленки. Внешний полиэфирный слой А2 может быть окрашен обычными пигментами, например двуокисью титана.

Основное назначение внутреннего полиэфирного слоя А1 заключается в теплоизоляции поверхности металла при температурах ниже температуры плавления внешнего кристаллического полиэфирного слоя А2.

Очень важно, чтобы этот слой сохранял свою аморфную природу после ориентации и термосхватывания пленки при связывании внутреннего слоя при температуре ниже температуры его плавления.

Рекомендуемые аспекты изобретения заключаются в применении температуры металла перед нанесением пленки в интервале 200-250оС, применение двухосно-ориентированных полиэтилентерефталатных пленок, полученных растягиванием в обоих направлениях на фактор 2,2х2,2-3х3, и применение индукционного нагрева для повторного нагревания ламината после нанесения пленки, а также регулирование степени плавления двухосно-ориентированной части покрытия А2.

Приведенная характеристическая вязкость полиэфиров измерена при 25оС в растворах о-хлорфенола при концентрации 5 г/л.

Изобретение иллюстрируется следующими примерами.

П р и м е р ы 1 и 2 (сравнительные).

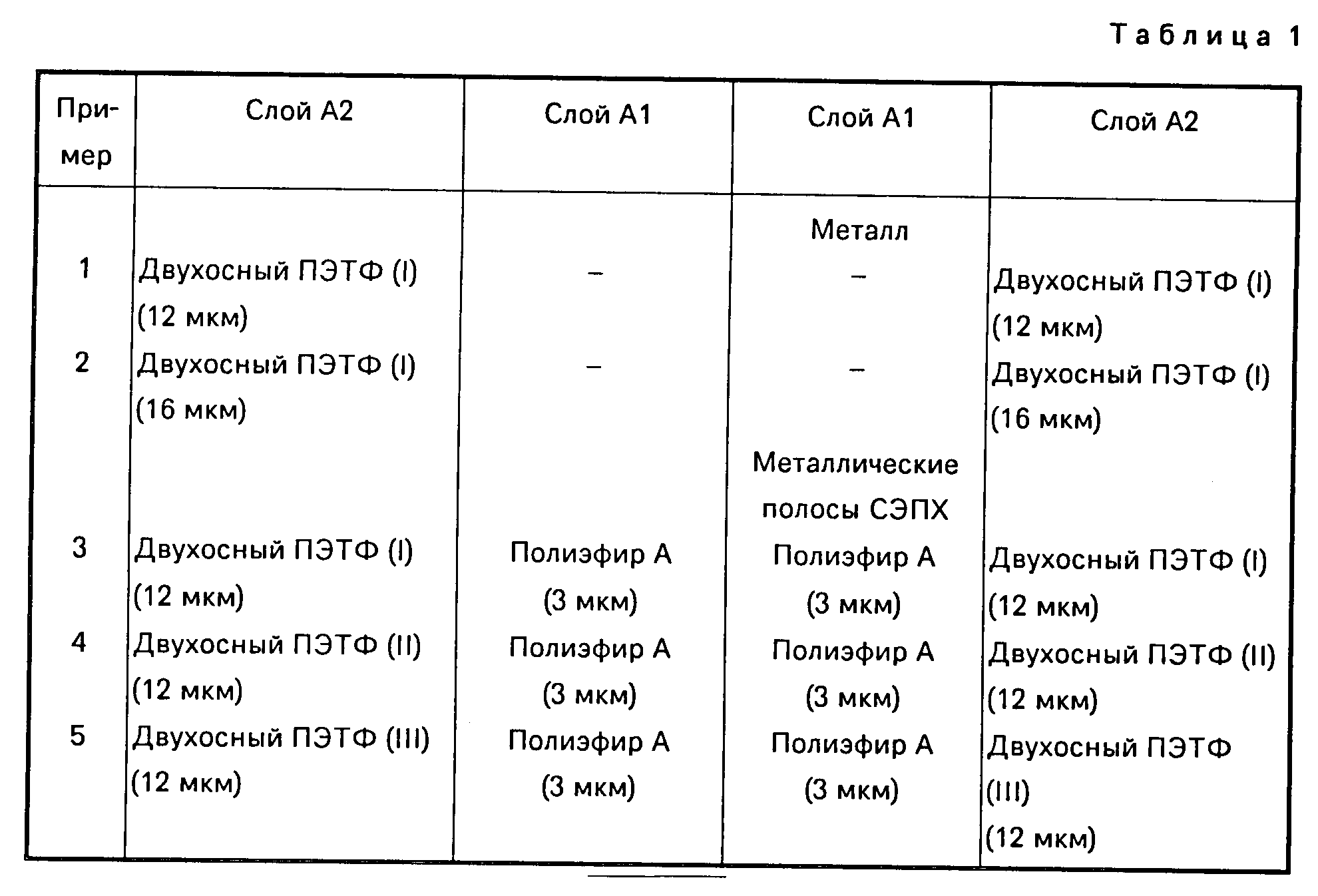

Ламинаты двухосноориентированной пленки полиэтилентерефталата наслаивают на каждую сторону металлической полосы из СЭРХ в соответствии с методиками, приведенными в [1] Подробности, относящиеся к используемым для получения ламинатов материалов, приведены в табл. 1. Поведение этих ламинатов при их использовании для изготовления банок или концов банок показано в табл. 3 (примеры 6 и 7).

П р и м е р ы 3-5.

Полимерметаллполимерные ламинаты получают способом наслаивания, осуществляемого в специальном аппарате, схематично показанном на фиг. 1 и 2. Металлический лист М предварительно нагрет с помощью нагревателя 1 до соответствующей температуры T1. Температура T1 обычно находится в интервале 120-260оС. Полиэфирные пленки А подают из питающих валиков 2 и 3 и наслаивают на противоположные стороны предпочтительно нагретого металлического листа между наслаивающими валиками 4 и 5, диаметр которых составляет 100-400 мм. Наслаивание проводят при силе зажима между наслаивающими валиками, составляющей 200-400 Н на 1 м.

В наслаивающем зажиме достигается плотный и равномерный не дающий морщин контакт между металлическим листом и полимерными пленками. В нисходящем от наслаивающих валиков направлении полученный ламинат вновь нагревают с помощью индукционного нагревателя 6 до температуры T2, при которой полимерная пленка А взаимодействует и связывается с металлическим листом. Обычно температура T2 находится в интервале 250-270оС. Металлполимерный ламинат выдерживают при температуре T2 или более низкой температуре (выше 200оС) в течение короткого промежутка времени, не более 2 с, после чего быстро и равномерно охлаждают водой до температуры ниже переходной температуры стеклования полиэфира в пленках А. Охлаждение может быть проведено любым обычным способом, но как правило охлаждение осуществляют пропусканием ламината через резервуар 7 с водой (см. фиг. 1) или пропусканием ламината через завесу 8 охлаждающей воды (см. фиг. 2).

Рекомендуется наслаивание осуществлять в вертикальном исполнении, так как вертикальное движение металлической полосы на стадии наслаивания допускает более высокие скорости охлаждения и приводит к лучшему и более однородному охлаждению.

В табл. 1 приведены типы наслаиваемых на металлическую полосу полимеров и толщина каждого слоя, в табл. 2 результаты испытаний ламинатов по примерам 3-5.

В табл. 1 приняты следующие обозначения;

Металл: СЭПХ толщиной 0,21 мм для концов банок и толщиной 0,18 мм для вытянутых

банок.

Полиэфир А: в примерах 3-5 полиэфиром внутреннего слоя А1 является некристаллический (аморфный) сополимер этилентерефталата (около 80% мол) и этиленизофталата (около 20% мол) с температурой размягчения 140оС и температурой плавления 210оС. Характеристическая вязкость полиэфира 0,6-0,7.

Двухосный ПЭТФ (1) представлен двухосно-ориентированным полиэтилентерефталатом с ориентацией 3, 2х3,2 и кристалличностью около 50% и температурой плавления 260оС.

Двухосный ПЭТФ (II) представлен двухосно-ориентированным полиэтилентерефталатом с ориентацией 2,5х2,5, кристалличностью около 45% и температурой плавления 260оС.

Двухосный ПЭТФ (III) представлен двухосно-ориентированным полиэтилентере-фталатом, содержащим 5% сополимера этилентерефталата и этиленизофталата (80: 20 мол. Ориентация полимера 3,2х3,2, кристалличность около 50% и температура плавления 260оС.

Металл-полимерные ламинаты примеров 6-15 преобразованы в различные элементы сосудов и крышек, такие как полученные вытягиванием повторным вытягиванием банки, концы аэрозольных баллончиков и концы банок для напитков.

Поведение в ходе изготовления. Поверхности из полиэтилентерефталата проверены при изготовлении из ламинатов консервных банок (диаметром 65 мм), высотой 100 мм, полученных способом вытягивания повторного вытягивания, концевых элементов аэрозольных баллончиков и концов банок для напитков. Поверхность осматривают визуально и погружением на 2 мин в подкисленную медь, с последующим выявлением отложений меди в местах открытого металла. Полученные результаты приведены в табл. 3 в двух колонках под общим названием "Изготовление".

Поведение в ходе нагревания. Изготовленные из ламинатов банки заполняют лимонной кислотой (0,65% ), хлоридом натрия (1%) и хлоридом натрия (1%) и яблочной кислотой (0, 42%) в виде раствора с pH 4,3, крышку банки завальцовывают и банки нагревают 1 ч при 120оС. Банки охлаждают, вскрывают и осматривают состояние полимерной пленки. Полученные результаты приведены в табл. 3 в колонке под названием "Нагрев".

Относительная высота пика в ДРЛ (см. табл. 2).

Двухосно-ориентированные пленки или ламинат помещают в рентгеновский дифрактометр. Измеряют степень отсчета при действии на плоские образцы монохроматического пучка рентгеновских лучей с помощью соответствующего детектора. Образец и детектор вращают поочередно по отношению к пучку с такой зависимостью, чтобы угол между образцом и пучком θ и детектором и пучком оставался в отношении 1:2, как при обычном сканировании дифракции порошка. Такой подход дает информацию о плоскостях, параллельных поверхности образца.

В двухосно-ориентированном ПЭТФ плоскость (1, 0, 0) дает высокую степень отсчета при θ13о, а в аморфном ПЭТФ этот пик отсутствует. Отношение высот пиков при θ13о для ламината и исходной пленки связано с величиной оставшейся ориентации. Относительная высота пика в дифракции рентгеновских лучей (ДЛР) в табл. 2 соответствует отношению степеней отсчета для наслоенного покрытия ПЭТФ и соответствующей ненаслоенной пленки при θ13о.

Приведенные в табл. 3 результаты показывают, что ламинаты изобретения могут быть удовлетворительно применены как для изготовления элементов неглубокой вытяжкой, так и для изготовления элементов глубокой вытяжкой (см. примеры 8-15).

Ламинаты, полученные в рекомендуемых условиях предлагаемого способа, указанных в примерах 10, 12 и 14, могут быть легко преобразованы неглубокой вытяжкой в соответствующие элементы с приемлемыми свойствами или глубокой вытяжкой в элементы без потерь при этом защитных против коррозии свойств. Например, как показано в примерах 6 и 7, наслоенные полиэфиры используемого известного слоистого материала не выдерживают вытягивания в жестких условиях, имеют ограниченное значение удлинения на разрыв, которое всегда превышается при изготовлении глубокой вытяжкой банок, вследствие чего происходит разрыв полиэфирного покрытия с утратой защиты металлического листа от коррозии.

В примерах 10, 12 и 14 табл. 2 и 3 указаны рекомендуемые условия осуществления предлагаемого способа. Сравнение свойств ламинатов, полученных в этих примерах, с ламинатами, полученными в примерах 9 и 13, показывает, что применение нагрева металла перед наслаиванием до температуры только 150оС может привести к плохому налипанию полиэфирной пленки на металлический лист после изготовления изделия и его нагрева. Рекомендуемая температура нагревания металла перед нанесением на него пленки составляет 200-250оС, что ниже температуры плавления ПЭТФ во внешнем слое А2.

Пример 15 показывает, что если условия (например, температура) при повторном нагреве настолько высоки, что приводят к полному плавлению полиэфирного покрытия, то такое покрытие становится непрозрачным и считается неприемлемым.

Таким образом, предлагаемый слоистый материал и способ его получения позволяют улучшить способность слоистого материала к глубокой вытяжке, что положительно отражается на качестве изделий на основе слоистого материала тянутых банок, концов аэрозольных баллончиков и банок для напитков.

Реферат

Использование: слоистые материалы находят применение при изготовлении корпусов банок и концов (крышки, донышки) банок, предназначенных для хранения пищевых продуктов и напитков, а также аэрозольных баллончиков. Сущность: слоистый материал выполнен из металлического листа из стали или алюминия, на обе стороны которого наклеены одновременным термонаслаиванием композиционные полиэфирные пленки, включающие внутренний слой из аморфного сополиэфира на основе этиленгликоля, смеси тере- и изофталевых кислот при их мольном соотношении 80 20 с температурой размягчения 140°С и температурой плавления 210°С и более толстый внешний слой из двухосноориентированной пленки из кристаллического полиэтилентерефталата или его смеси с 5% от массы смеси сополиэфира внутреннего слоя с температурой плавления выше 250°С и степенью кристалличсности 45 50% Термонаслаивание осуществляют путем нагрева металлического листа до температуры T1 выше температуры плавления сополимера внутреннего слоя T1= 150-260°C предпочтительно 200 250°С, но ниже температуры плавления кристаллического полиэфира внешнего слоя. Затем проводят повторное нагревание полученного материала с помощью устройства для индукционного нагрева до температуры T2 достаточной для сцепления пленки внешнего слоя с поверхностями внутреннего слоя и металлического листа, но ниже температуры плавления пленки внешнего слоя T2= 250-270°C Материал выдерживают при этой температуре не более 2 с и затем быстро охлаждают материал водой: погружением в резервуар с водой или линейным охлаждением водой. 2 с. и 9 з. п. ф-лы, 2 ил.

Формула

2. Материал по п. 1, отличающийся тем, что внешний слой представляет собой двухосноориентированный полиэтилентерефталат.

Комментарии