Композиция смазочного масла - RU2451720C2

Код документа: RU2451720C2

Описание

Предпосылки создания изобретения

Настоящее изобретение относится к композиции смазочного масла для двигателей внутреннего сгорания, в частности к композиции смазочного масла для двигателей внутреннего сгорания, которая обладает улучшенным антикоррозионным действием по отношению к металлическим материалам и снижающим трение действием за счет использования сульфированного дитиокарбамата оксимолибдена в комбинации с конкретным беззольным агентом регулирования трения.

Предшествующий уровень техники

В настоящее время усиливается контроль по защите окружающей среды в глобальном масштабе, и особенно в областях, связанных с автомобилями, требования к расходу топлива, выхлопным газам и т.п. становятся все более жесткими. Вышеперечисленные ситуации лежат в основе проблем окружающей среды, таких как глобальное потепление и т.п., и защиты источников сырья, связанной с истощением запасов нефти. По прогнозам, снижение расхода топлива в автомобилях будет достигаться в значительной степени вследствие вышерассмотренных причин. Что касается снижения расхода топлива в автомобилях, важным является усовершенствование моторных масел, такое как снижение вязкости моторных масел, добавление хороших агентов регулирования трения и т.п. для предупреждения потерь в двигателях вследствие трения помимо усовершенствования самих автомобилей, такого как снижение массы автомобилей, усовершенствование двигателей и т.п. Однако снижение вязкости моторных масел является причиной повышения трения в соответствующих частях двигателя, и поэтому агент регулирования трения, агент регулирования экстремального давления и т.п. становятся все более и более важными для снижения потерь от трения, вызванных вышеназванным снижением вязкости, и предотвращения износа двигателя.

С другой стороны, материалы на основе железа и материалы на основе алюминия используются главным образом в качестве материалов деталей скольжения в двигателях и т.п., но большое количество алюминия, меди, олова, свинца и т.п., не ограничиваясь железом, используется в качестве материалов деталей скольжения, например металлов подшипников в главных подшипниках, шатунных подшипниках и т.п. Вышеуказанные медь- и свинецсодержащие материалы обладают отличными свойствами, свидетельствующими о меньшем усталостном разрушении, но, с другой стороны, их недостатком является их подверженность коррозии. Соответственно, снижение коррозии различных металлических материалов, а также снижение потерь от трения и предупреждение износа, упомянутых выше, требуются от смазочных масел и присадок к ним.

Как указано выше, от смазочных масел требуются различные эксплуатационные свойства, и поэтому в них обычно вводят различные присадки. Однако, даже если присадки смешивают с названными выше сложными компонентами в целях достижения некоторых эффектов, желательные эффекты не обязательно будут достигаться. Даже если заданные эффекты достигнуты, может проявиться отрицательное влияние на другие эксплуатационные свойства, и поэтому важно изучить комбинации присадок.

Например, сульфированный дитиокарбамат оксимолибдена (далее по тексту сокращенно MoDTC) является отличным агентом снижения трения с точки зрения достигаемого эффекта снижения трения, но, с другой стороны, серосодержащие соединения, такие как MoDCT, обладают корродирующим действием на медь, олово и т.п., и поэтому во многих случаях требуется принять защитные меры.

Что касается коррозии металлов, условия коррозии и легкость ее протекания обычно различны в зависимости от природы металла, и поэтому для каждого металла обычно требуются защитные меры. Например, производные бензотриазола используются как агенты дезактивации металла, и коррозия меди ингибируется при смешении с ним, но его действие не распространяется на другие металлы. Кроме того, коррозия свинца ингибируется при добавлении дитиофосфата цинка (далее по тексту сокращенно ZnDTP), но поскольку ZnDTP также является серосодержащим соединением, как в случае ZnDTC, он обладает корродирующим действием на медь, олово и т.п.

Для предупреждения коррозии металлов за последние годы предложены различные методы, начиная от смешения ингибиторов коррозии, рассмотренных выше. Например, в патентных документах 1 и 2 раскрыто, что эффект ингибирования коррозии свинца достигается оптимизацией беззольного диспергатора и что это позволяет предотвратить коррозию свинца даже в том состоянии, когда содержание дитиофосфата цинка снижено.

Композиции смазочного масла, рассмотренные в вышеназванных документах, улучшены с точки зрения эффекта предупреждения коррозии свинца, но коррозию меди, протекающую при использовании серосодержащих соединений, предотвратить не удалось. Соответственно, коррозию меди, протекающую при смешении MoDTC, нельзя предупредить методом оптимизации беззольных диспергаторов, а использование MoDTC, обладающего отличной способностью снижать трение, остается, как всегда, ограниченным.

Патентный документ 1: опубликованная патентная заявка Японии № 220197/2005.

Патентный документ 2: опубликованная патентная заявка Японии № 220199/2005.

Сущность изобретения

Настоящее изобретение возникло как решение описанной выше проблемы, и цель настоящего изобретения заключается в создании композиции смазочного масла, соответствующего природоохранному законодательству, которое обеспечивает отличный эффект снижения трения и эффективно предотвращает коррозию комбинации меди и свинца путем объединения MoDTC и беззольного агента регулирования трения с агентом дезактивации металла.

Обширные исследования, проведенные авторами настоящего изобретения с целью решения сформулированной выше задачи, позволили установить, что высокий эффект предотвращения коррозии меди достигается объединением MoDTC с определенным количеством соединения на основе амида кислоты и агентом дезактивации металла. Коррозионное действие на свинец усиливается при введении вышеназванного соединения на основе амида кислоты, но установлено, что названное выше нежелательное действие ингибируется при смешении частичного сложного эфира жирной кислоты или алифатического аминного соединения. Настоящее изобретение основывается на вышеуказанном открытии.

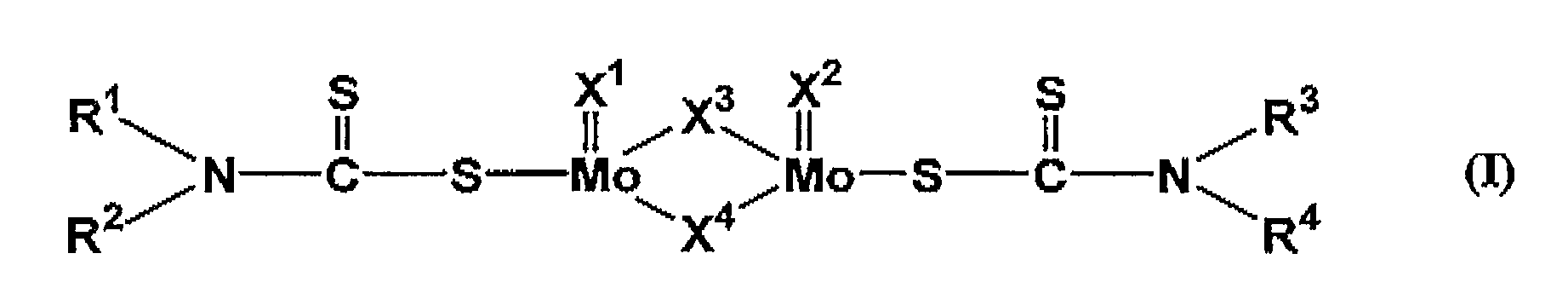

То есть настоящее изобретение относится к композиции смазочного масла для двигателей внутреннего сгорания, включающей (А) базовое масло для смазочного масла, (В) сульфированный дитиокарбамат оксимолибдена, представленный формулой (I):

[Ка 1]

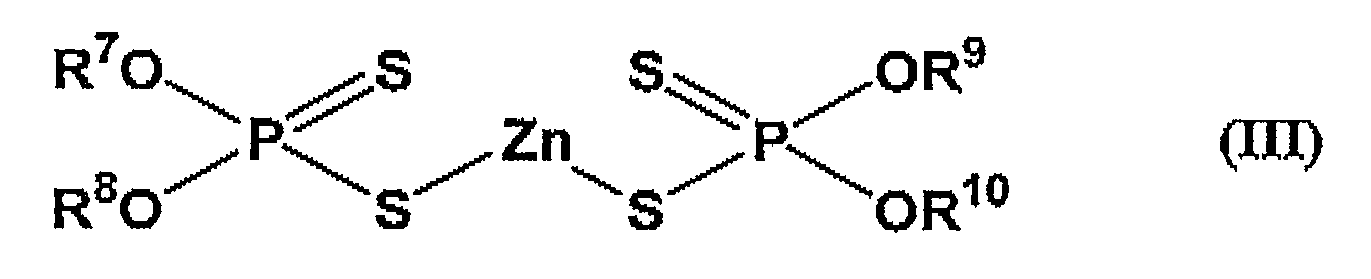

(в формуле (I) каждый из радикалов R1-R4 представляет независимо гидрокарбильную группу, содержащую от 4 до 22 атомов углерода, и каждый из радикалов Х1-Х4 представляет атом серы или атом кислорода), (С) соединение на основе амида кислоты, (D) (d1) частичный сложный эфир жирной кислоты и/или (d2) алифатическое аминное соединение и (Е) производное бензотриазола, представленное формулой (II):

[Ка 2]

(в формуле (II) каждый радикал R5 и R6 независимо представляет собой гидрокарбильную группу, содержащую от 1 до 30 атомов углерода, которая может содержать атом кислорода, атом серы или атом азота), где содержание компонента (Е) составляет от 0,02 до 0,1% по массе в расчете на молибден; содержание компонента (С) составляет от 0,2 до 1,0% по массе; содержание компонента (D) составляет от 0,2 до 1,0% по массе и содержание компонента (Е) составляет от 0,02 до 0,1% по массе, каждое в расчете на общее количество композиции.

Согласно настоящему изобретению, композиция смазочного масла, соответствующая природоохранному законодательству, которая предназначена для двигателей внутреннего сгорания, которая обеспечивает отличный эффект снижения трения и высокий эффект предотвращения коррозии меди и свинца в комбинации, представляет собой определенную композицию смазочного масла, которая используется для двигателей внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, газовые двигатели и т.п., и которая может быть получена при использовании (А) базового масла для смазочного масла, (В) сульфированного дитиокарбамата оксимолибдена, (С) соединения на основе амида кислоты, (D) частичного сложного эфира жирной кислоты и/или алифатического аминного соединения и (Е) конкретного производного бензотриазола в комбинации друг с другом.

Наилучший путь осуществления изобретения

Композицию смазочного масла настоящего изобретения получают путем смешивания (А) базового масла для смазывающего масла, определенного количества (В) дитиокарбамата сульфированного оксимолибдена, определенного количества (С) соединения на основе амида кислоты, определенного количества (D) (d1) частичного сложного эфира жирной кислоты и/или (d2) алифатического аминного соединения и определенного количества (Е) конкретного производного бензотриазола, и отличается использованием названных выше компонентов от (А) до (Е) в комбинации друг с другом.

Базовое масло (А) для смазочного масла в композиции смазочного масла настоящего изобретения не будет конкретно ограничено, и могут быть использованы любые приемлемые масла, подходящим образом выбранные из минеральных масел и синтетических масел, которые до сих пор использовались в качестве базовых масел в составе смазочных масел для двигателей внутреннего сгорания.

Минеральные масла включают, например, минеральные масла, полученные перегонкой сырой нефти при атмосферном давлении с получением остаточного масла атмосферного давления, перегонкой остаточного масла при пониженном давлении с получением фракции смазочного масла и очисткой названной выше фракции осуществлением, по меньшей мере, одной обработки, такой как дебитуминизация растворителем, экстракция растворителем, гидрокрекинг, депарафинизация растворителем, каталитическая депарафинизация, гидроочистка и т.п., и минеральные масла, полученные изомеризацией восков и GTL воска.

С другой стороны, синтетические масла включают, например, полибутен, полиолефины (гомополимеры и сополимеры α-олефинов (например, сополимеры этилен-α-олефин) и т.п.), различные сложные эфиры (например, сложные эфиры полиола, сложные эфиры двухосновных кислот, сложные фосфорные эфиры и т.п.), различные простые эфиры (например, простой полифениловый эфир и т.п.), полигликоли, алкилбензол, алкилнафталин и т.п. Из вышеназванных синтетических масел особенно предпочтительными являются полиолефины и сложные эфиры полиолов.

В настоящем изобретении минеральные масла, рассмотренные выше, могут быть использованы по отдельности или в комбинации двух или нескольких их типов в качестве базового масла. Кроме того, синтетические масла, описанные выше, могут быть использованы по отдельности или в комбинации двух или нескольких их типов в качестве базового масла. Кроме того, по меньшей мере, одно минеральное масло и, по меньшей мере, синтетическое масло могут быть использованы в комбинации друг с другом.

Вязкость базового масла не будет ограничена специально, и она меняется в зависимости от областей использования композиции смазочного масла, и его кинематическая вязкость при 100°С обычно составляет от 2 до 30 мм2/с, предпочтительно от 3 до 15 мм2/с и особенно предпочтительно от 4 до 10 мм2/с. Если кинематическая вязкость при 100°С составляет 2 мм2/с или больше, потери при испарении оказываются малыми, а если она составляет 30 мм2/с или меньше, потеря мощности вследствие вязкостного сопротивления ингибируется, так что достигается эффект улучшения расхода топлива.

Масла, в которых % СА, измеренный анализом кольца, составляет 3,0 или менее и в которых содержание серы составляет 50 млн ч. по массе или менее, предпочтительно используются в качестве базового масла. В данном случае % СА, измеренный анализом кольца, показывает соотношение (процентное содержание) ароматических соединений, рассчитанное n-d-M методом при анализе кольца. Содержание серы представляет собой величину, измеренную в соответствии со стандартом JIS K 2541.

Базовое масло, в котором % СА составляет 3,0 или меньше и в котором содержание серы составляет 50 млн ч. по массе или меньше, обладает хорошей стойкостью к окислению и может ингибировать увеличение кислотного числа и образование осадков и оно может обеспечить получение композиции смазочного масла, обладающей меньшей коррозионной активностью к металлам.

Процент СА более предпочтительно составляет 1,0 или меньше, еще более предпочтительно 0,5 или меньше, а содержание серы более предпочтительно составляет 30 млн ч. по массе или меньше.

Кроме того, индекс вязкости базового масла предпочтительно составляет 70 или больше, более предпочтительно 100 или больше и еще более предпочтительно 120 или больше. Базовое масло, имеющее индекс вязкости 70 или больше, обладает меньшей склонностью к изменению вязкости, вызванному изменением температуры.

Соединение, представленное следующей формулой (I), используется как сульфированный дитиокарбамат оксимолибдена (В) настоящего изобретения:

[Ка 3]

В формуле (I) символы R1-R4 представляют собой гидрокарбильную группу, содержащую от 4 до 22 атомов углерода, и они представляют собой, например, алкильную группу, алкенильную группу, алкиларильную группу, циклоалкильную группу, циклоалкенильную группу и т.п. Из них R1-R4 предпочтительно являются разветвленными или линейными алкильными группами или алкенильными группами, содержащими от 4 до 18 атомов углерода, более предпочтительно алкильными группами, содержащими от 8 до 13 атомов углерода. Они включают, например, н-октил, 2-этилгексил, изононил, н-децил, изодецил, додецил, тридецил, изотридецил и т.п. Если число атомов углерода слишком мало, композиция имеет низкую маслорастворимость, а если число атомов углерода слишком велико, композиция имеет повышенную температуру плавления, что ухудшает условия транспортировки и снижает активность. Радикалы R1-R4 могут быть одинаковыми или могут отличаться друг от друга, и если R1, R2, R3 и R4 представляют собой различные алкильные группы, растворимость в базовом масле, стабильность при хранении и сохранение способности к снижению трения улучшаются.

В формуле (I) каждый из символов Х1-Х4 представляет собой атом серы или атом кислорода, и все Х1-Х4 могут представлять собой атом серы или атом кислорода или четыре из X1-X4 могут представлять собой атом серы или атом кислорода. Отношение числа атомов серы к числу атомов кислорода предпочтительно составляет от 1/3 до 3/1, более предпочтительно от 1,5/2,5 до 3/1, исходя из того, что величина отношения атом серы/атом кислорода обеспечивает надлежащую коррозионную стойкость и увеличивает растворимость в базовом масле.

В настоящем изобретении вышеназванный компонент (В) может быть использован отдельно или в комбинации с двумя или несколькими типами его. Содержание компонента (В) в композиции смазочного масла выбрано таким образом, что содержание молибдена в компоненте (В) составляет от 0,02 до 0,1% по массе, предпочтительно от 0,03 до 0,08% по массе. Если оно меньше чем 0,02% по массе, не достигается удовлетворительный эффект снижения трения, а если оно больше чем 0,1% по массе, усиливается коррозионная активность по отношению к меди.

Соединения на основе амида кислоты, которые до сих пор использовались как агенты регулирования трения для композиций смазочных масел, могут быть использованы как соединение на основе амида кислоты (С) в настоящем изобретении. В настоящем изобретении соединение на основе амида кислоты (С) обеспечивает эффект снижения трения, а также эффект снижения коррозии медьсодержащих материалов при использовании в сочетании с MoDTC (B).

Соединение на основе амида кислоты (С) представляет собой соединение, полученное при использовании моно- - четырех основных карбоновых кислот и алкиламина или алканоламина.

Моноосновная карбоновая кислота, рассмотренная выше, предпочтительно представляет собой карбоновую кислоту, содержащую углеводородную группу, содержащую от 6 до 30 атомов углерода, особенно предпочтительно карбоновую кислоту, содержащую линейную или разветвленную, насыщенную или ненасыщенную углеводородную группу. Углеводородная группа, входящая в состав вышерассмотренной моновалентной карбоновой кислоты, включает алкильные группы, такие как гексил, гептил, октил, нонил, децил, ундецил, додецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, нонадецил, икосил, пентаикосил, докосил, трикосил, тетракосил, пентакосил, гексакоцил, гептакосил,октакосил, нонакосил, триаконтил и т.п., алкенильные группы, такие как гексенил, гептенил, октенил, ноненил, деценил, ундеценил, додеценил, тридеценил, тетрадеценил, пентадеценил, гексадеценил, гептадеценил, октадеценил, нонадеценил, икосенил, геникосенил, докосенил, трикосенил, тетракосенил, нетакосенил, гексакосенил, гептакосенил, октакосенил, нонакосенил, триаконтенил и т.п., углеводородные группы, содержащие две или более двойных связей и т.п. Ди- - тетравалентные поликарбоновые кислоты включают щавелевую кислоту, фталевую кислоту, тримеллитовую кислоту, пиромеллитовую кислоту и т.п.

С другой стороны, алкиламинное соединение, рассмотренное выше, предпочтительно представляет собой алкиламинное соединение, содержащее линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, и вышеупомянутая углеводородная группа включает группы, показанные в качестве примеров углеводородных групп в рассмотренных выше карбоновых кислотах.

Кроме того, рассмотренное выше соединение на основе алканоламина предпочтительно представляет собой соединение на основе алканоламина, содержащее гидроксиалкильную группу, содержащую от 2 до 6 атомов углерода.

С точки зрения эффекта снижения трения и эффекта предупреждения коррозии меди соединение на основе амида кислоты (С) предпочтительно представляет собой соединение на основе амида кислоты, полученное по реакции алканоламина, содержащего гидроксиалкильную группу, содержащую от 2 до 6 атомов углерода, с моновалентной жирной кислотой, содержащей линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода. Углеводородная группа моновалентной жирной кислоты содержит больше предпочтительно 8-24 атомов углерода, особенно предпочтительно от 10 до 20 атомов углерода.

Алканоламин включает моноэтаноламин, диэтаноламин, триэтаноламин, N-метилэтаноламин, N,N-диметилэтаноламин, N-этилэтаноламин, N,N-диэтилэтаноламин, N-изопропилэтаноламин, N,N-диизопропилэтаноламин, моноизопропаноламин, диизопропаноламин, триизопропаноламин, N-метилизопропаноламин, N,N-диметилизопропаноламин, N-этилизопропаноламин, N,N-диэтилизопропаноламин, N-изопропилизопропаноламин, N,N-диизопропилизопропаноламин, моно-н-пропаноламин, ди-н-пропаноламин, три-н-пропаноламин, N-метил-н-пропаноламин, N,N-диметил-н-пропаноламин, N-этил-н-пропаноламин, N,N-диэтил-н-пропаноламин, N-изопропил-н-пропаноламин, N,N-диизопропил-н-пропаноламин, монобутаноламин, дибутаноламин, трибутаноламин, N-метилбутаноламин, N,N-диметилбутаноламин, N-этилбутаноламин, N,N-диэтилбутаноламин, N-изопропилбутаноламин, N,N-диизопропилбутаноламин и т.п.

Моноосновная жирная кислота, содержащая линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, включает насыщенные жирные кислоты, такие как капроновая кислота, каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахидоновая кислота, бегеновая кислота, лигноцериевая кислота и т.п., и ненасыщенные жирные кислоты, такие как миристоленовая кислота, пальмитоленовая кислота, олеиновая кислота, линиленовая кислота и т.п., и ненасыщенные жирные кислоты являются предпочтительными с точки зрения эффекта снижения трения.

Предпочтительные примеры соединения на основе амида кислоты, полученного по реакции алканоламина, рассмотренного выше, с моноосновной жирной кислотой, содержащей линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, включают моноэтаноламид олеиновой кислоты, диэтаноламид олеиновой кислоты, монопропаноламид олеиновой кислоты, дипропаноламид олеиновой кислоты и т.п.

В настоящем изобретении амид кислоты (С) может быть использован отдельно или в комбинации с двумя или несколькими его типами. Составляющая доля его составляет от 0,2 до 1,0% по массе, предпочтительно от 0,25 до 0,8% по массе и более предпочтительно от 0,3 до 0,6% по массе в расчете на общее количество композиции. Если она меньше чем 0,2% по массе, то удовлетворительных эффектов не удается достичь как с точки зрения снижения трения, так и предупреждения коррозии меди, а если она больше чем 1,0% по массе, не только не достигается эффект, ожидаемый от него, но также заметно увеличивается коррозия свинца.

Соединения, которые до сих пор использовали как агенты понижения трения для композиций смазочных масел, могут быть использованы как соединение (D) (d1) на основе частичного сложного эфира жирной кислоты и/или соединение (d2) на основе алифатического амина в настоящем изобретении. В настоящем изобретении компонент (D) обеспечивает эффект снижения коррозии материалов, содержащих свинец, за счет использования его в комбинации с MoDTC (В) и амидом кислоты (С).

Соединение на основе частичного сложного эфира жирной кислоты (d1) в настоящем изобретении представляет собой частичный сложный эфир, полученный по реакции жирной кислоты с алифатическим многоосновным спиртом.

Жирная кислота, упомянутая выше, предпочтительно представляет собой жирную кислоту, содержащую линейную или разветвленную углеводородную группу, содержащую от 6 до 30 атомов углерода, а упомянутая выше углеводородная группа содержит более предпочтительно 8-24 атомов углерода, особенно предпочтительно от 10 до 20 атомов углерода.

Линейная или разветвленная углеводородная группа, содержащая от 6 до 30 атомов углерода, включает группы, показанные как пример заместителей амида кислоты (С), и жирная кислота включает насыщенные жирные кислоты, такие как капроновая кислота, каприловая кислота, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахидоновая кислота, бегеновая кислота, лигноцериевая кислота и т.п., и ненасыщенные жирные кислоты, такие как миристоленовая кислота, пальмитоленовая кислота, олеиновая кислота, линиленовая кислота и т.п., и ненасыщенные жирные кислоты являются предпочтительными с точки зрения эффекта снижения трения.

Алифатический многоатомный спирт, рассмотренный выше, представляет собой ди- - гексаосновный спирт и включает этиленгликоль, глицерин, триметилолпропан, пентаэритритол, сорбит и т.п., и глицерин является предпочтительным с точки зрения эффекта снижения трения.

Соединение на основе частичного сложного эфира жирной кислоты, полученное по реакции глицерина с ненасыщенной жирной кислотой, описанной выше, включает сложные моноэфиры, такие как мономиристат глицерина, монопальмитат глицерина, монолеат глицерина и т.п., и сложные диэфиры, такие как димиристат глицерина, дипальмитат глицерина, диолеат глицерина и т.п., и сложные моноэфиры являются предпочтительными. Соединение на основе сложного частичного эфира включает также продукты взаимодействия с соединениями кремния или соединениям бора, и продукты реакции с соединениями бора являются предпочтительными.

Алифатическое аминное соединение (d2) в настоящем изобретении представляет собой соединение амина, содержащее линейную или разветвленную углеводородную группу, содержащую предпочтительно от 6 до 30 атомов углерода, более предпочтительно от 8 до 24 атомов углерода и особенно предпочтительно от 10 до 20 атомов углерода. Линейная или разветвленная углеводородная группа, содержащая от 6 до 30 атомов углерода, включает группы, показанные как примеры заместителей амида кислота (С). Алифатические моноамины или продукты их взаимодействия с алкиленоксидом, алканоламины, алифатические полиамины, соединения имидазолина и т.п. можно привести в качестве примеров алифатического аминного соединения (d2), рассмотренного выше. В частности, они включают алифатические аминные соединения, такие как лауриламин, лаурилдиэтиламин, лаурилдиэтаноламин, додецилдипропаноламин, пальмитиламин, стериламин, стеарилтетраэтиленпентамин, олеиламин, олеилпропилендиамин, олеилдиэтаноламин, N-гидроксиэтилолеилимидазолин и т.п. и аддукты амин с алкиленоксидом вышеприведенных алифатических аминных соединений, такие как N-диполиоксиалкилен-N-алкил (или алкенил) (6-28 атомов углерода).

В настоящем изобретении соединение (d1) и соединение (d2), описанные выше, могут быть использованы по отдельности или в комбинации друг с другом как компонент (D). Кроме того, может быть использовано множество соединений (d1) и/или множество соединений (d2). Доля компонента (D) составляет от 0,2 до 2,0% по массе, предпочтительно от 0,25 до 0,8% по массе и более предпочтительно от 0,3 до 0,6% по массе в расчете на общее количество обоих компонентов с точки зрения эффекта предотвращения коррозии свинца и эффекта снижения трения. Если она составляет меньше чем 0,2% по массе, не удается достичь удовлетворительных эффектов, как эффекта предупреждения коррозии свинца, так и эффекта снижения трения, а если она составляет больше 1,0% по массе, ожидаемый эффект не достигается.

В настоящем изобретении производное бензотриазола (Е), представленное формулой (II), добавляют в качестве агента дезактивирования металла. Смешение с ним позволяет еще более увеличить эффект предупреждения коррозии меди.

[Ка 4]

В формуле II R5 и R6 каждый независимо представляет собой гидрокарбильную группу, содержащую от 1 до 30 атомов углерода, предпочтительно от 1 до 20 атомов углерода, более предпочтительно от 2 до 18 атомов углерода и особенно предпочтительно от 3 до 18 атомов углерода. Вышеназванная гидрокарбильная группа может быть любой линейной, разветвленной или циклической группой и может содержать атом кислорода, атом серы или атом азота. R5 и R6 могут быть одинаковыми или могут отличаться друг от друга.

Производное бензотриазола (Е), рассмотренное выше, добавляют в количестве от 0,02 до 0,1% по массе, предпочтительно от 0,03 до 0,05% по массе с точки зрения его эффекта. Производное бензотриазола (Е) может быть использовано отдельно или в комбинации с двумя или несколькими его типами. Кроме того, оно может быть использовано в комбинации с другими агентами дезактивирования металлов.

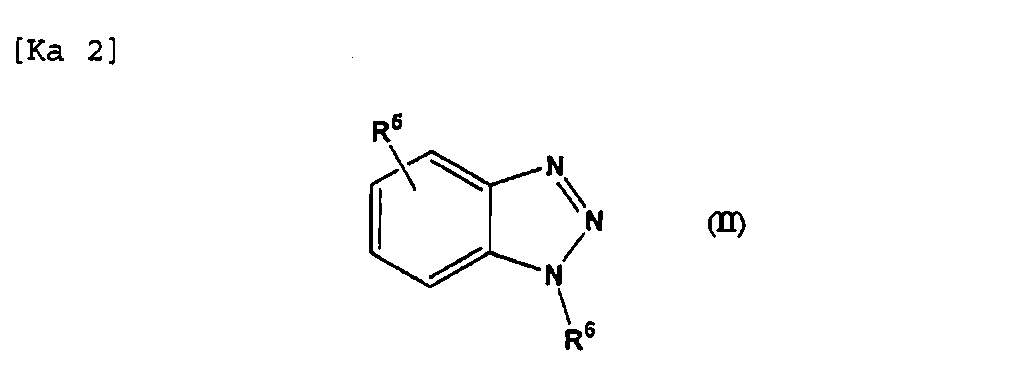

В настоящем изобретении дитиофосфат цинка (F) может быть добавлен, и его введение позволяет еще больше усилить эффект предотвращения коррозии свинца, а также износостойкость. Дитиофосфат цинка включает соединение, представленное формулой (III):

[Ка 5]

В формуле (III) R7, R8, R9 и R10 каждый представляет собой заместитель, выбранный из первичной или вторичной алкильной группы, содержащей от 3 до 22 атомов углерода, или алкиларильной группы, замещенной алкильной группой, содержащей от 3 до 18 атомов углерода, и они могут быть одинаковыми или отличаться друг от друга.

В настоящем изобретении вышеназванный дитиофосфат цинка может быть использован отдельно или в комбинации с двумя или более его типами. В частности, композиция, включающая дитиофосфат цинка, содержащий вторичную алкильную группу в качестве основного компонента, является предпочтительым, так как он увеличивает износостойкость.

Конкретные примеры дитиофосфата цинка включают дипропилдитиофосфат цинка, дибутилдитиофосфта цинка, дипентилдитиофосфат цинка, дигексилдитиофосфат цинка, диизопропентилдитиофосфат цинка, диэтилгексилдитиофосфат цинка, диоктилдитиофосфат цинка, динонилдитиофосфат цинка, дидецилдитиофосфат цинка, дидодецилдитиофосфат цинка, дипропилфенилдитиофосфат цинка, дипентилфенилдитиофосфат цинка, дипропилметилфенилдитиофосфат цинка, динонилфенилдитиофосфат цинка, дидодецилфенилдитиофосфат цинка и т.п.

В композицию смазочного масла настоящего изобретения дитиофосфат цинка (F) вводят так, что его количество составляет предпочтительно от 0,02 до 0,10% по массе, более предпочтительно от 0,03 до 0,08% по массе по фосфору в расчете на общее количество композиции. Если вышеназванное содержание фосфора составляет меньше 0,02% по массе, износостойкость и свойство высокотемпературной очистки являются неудовлетворительными, а если оно превышает 0,10% по массе, заметно проявляется отравление катализатора выхлопными газами. Соответственно, оба случая не являются предпочтительными.

Другие присадки, например агент улучшения показателя вязкости, агент снижения температуры текучести, очищающий диспергатор, антиоксидант, агент повышения износостойкости или агент регулирования экстремального давления, агент снижения трения, диспергатор, антикоррозионная присадка, поверхностно-активное вещество или противоэмульгирующий агент, пеногаситель и т.п., при необходимости могут быть введены в композицию смазочного масла настоящего изобретения, если они не нарушают цели настоящего изобретения.

Агент улучшения показателя вязкости включает, например, полиметакрилаты, полиметакрилаты дисперсионного типа, сополимеры на основе олефинов (например, сополимеры этилен-пропилен и т.п.), сополимеры на основе олефинов дисперсионного типа, сополимеры на основе стирола (например, сополимеры стирол-диен, сополимеры стирол-изопрен и т.п.) и т.п.

Составляющая доля вышеназванного агента улучшения индекса вязкости обычно составляет от 0,5 до 15% по массе, предпочтительно от 1 до 10% по массе в расчете на все количество композиции смазочного масла с точки зрения эффекта смешения.

Подавитель температуры текучести включает, например, полиметакрилаты, имеющие среднемассовую молекулярную массу от 5000 до 50000 и т.п.

Беззольный диспергатор и/или детергент на основе металла может быть использован как диспергирующий детергент. Необязательно беззольные диспергаторы, использованные для смазочных масел, могут быть использованы в качестве беззольного диспергатора и включают соединение на основе сукцинимида монотипа, представленное формулой (IV), или соединение на основе сукцинимида бис-типа, представленное формулой (V):

[Ка 6]

В формулах (IV) и (V) R11, R13 и R14 представляют собой алкенильные группы или алкильные группы, каждая имеющая среднечисловую молекулярную массу от 500 до 3000, и R13 и R14 могут быть одинаковыми или различными, R11, R13 и R14 имеют среднечисловую молекулярную массу предпочтительно от 1000 до 3000; R12, R15 и R16 каждая представляют собой алкиленовые группы, содержащие от 2 до 5 атомов углерода, и R15 и R16 могут быть одинаковыми или различными; r представляет собой целое число от 1 до 10; и s представляет 0 или целое число от 1 до 10.

Если среднечисловая молекулярная масса R11, R13 и R14, рассмотренных выше, составляет меньше 500, растворимость в базовом масле снижена. Если она превышает 3000, чистящее свойство снижено, и целевые эксплуатационные свойства вряд ли достигаются. Кроме того, символ r, рассмотренный выше, предпочтительно представляет собой от 2 до 3, более предпочтительно от 3 до 4. Если символ r представляет величину меньше 1, чистящее свойство ухудшено, а если он равен 11 или больше, ухудшается растворимость в базовом масле.

В формуле (V) символ s предпочтительно обозначает величину от 1 до 4, более предпочтительно от 2 до 3. Если s попадает в указанный выше интервал, он оказывается предпочтительным с точки зрения чистящих свойств и растворимости базового масла. Полибутенильная группа, полиизобутенильная группа и сополимер этилен-пропилен могут быть перечислены как примеры алкенильной группы, и алкильная группа получается при гидрировании вышеперечисленных групп.

Иллюстрирующий пример подходящей алкенильной группы включает полибутенильную группу или полиизобутенильную группу. Полибутенильная группа образуется полимеризацией 1-бутена со смесью изобутенов или изобутена высокой чистоты. Иллюстрирующий пример подходящей алкильной группы включает группу, полученную гидрированием полибутенильной группы или полиизобутенильной группы.

Соединение на основе алкенил- или алкилсукцинимида, рассмотренное выше, обычно может быть получено осуществлением взаимодействия полиамина с ангидридом алкенилянтарной кислоты, полученным по реакции полиолефина с малеиновым ангидридом, или ангидридом алкилянтарной кислоты, полученным его гидрированием.

Соединение на основе сукцинимида монотипа и соединение на основе сукцинимида бис-типа, каждое из которых рассмотрено выше, может быть получено изменением направления реакции ангидрида алкенилянтарной кислоты или ангидрида алкилянтарной кислоты в сторону полиамина.

α-олефин, содержащий от 2 до 8 атомов углерода, может быть использован отдельно или в смеси с двумя или несколькими его типами как олефиновый мономер, образующий рассмотренный выше полиолефин, и подходящим образом может быть использована смесь изобутена и 2-бутена.

С другой стороны, полиамин включает отдельные диамины, такие как этилендиамин, пропилендиамин, бутилендиамин, пентилендиамин и т.п., полиалкиленполиамины, такие как диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин, ди(метилэтилен)триамин, дибутилентриамин, трибутилентетрамин, пентапентиленгексамин и т.п., и производные пиперазина, такие как аминоэтилпиперазин и т.п.

Помимо рассмотренного выше соединения на основе алкенил- или алкилсукцинимида также могут быть использованы его борсодержащие производные и/или соединения, полученные модифицированием их органическими кислотами. Может быть использовано борсодержащее производное соединения на основе алкенил- или алкилсукцинимида, которое получено обычным методом.

Например, осуществляют взаимодействие полиолефина, описанного выше, с малеиновым ангидридом с получением ангидрида алкенилянтарной кислоты и осуществляют его дальнейшее взаимодействие с промежуточным соединением, полученным по реакции рассмотренного выше полиамина с соединением бора, таким как оксид бора, галогенированный бор, борная кислота, борный ангидрид, сложный эфир борной кислоты, борат аммония и т.п., и подвергают имидированию, в результате чего получают борсодержащее производное.

Содержание бора в борсодержащем производном не будет специально ограничиваться, и оно обычно составляет от 0,05 до 5% по массе, предпочтительно от 0,1 до 3% по массе в расчете на бор.

Содержание вышепредставленных сукцинимидных соединений составляет от 0,5 до 15% по массе, предпочтительно от 1 до 10% по массе, в расчете на общее количество композиции смазочного масла. Если оно составляет меньше 0,5% по массе, его эффект оказывается смазанным, а если оно составляет больше 15% по массе, эффект, ожидаемый от его введения, не достигается. Далее, соединение на основе сукцинимида обладает коррозионной активностью к свинцу и поэтому оно не является предпочтительным для введения в количестве больше чем необходимо. Соединение на основе сукцинимида должно быть подходящим образом выбрано, чтобы достичь окислительной стабильности и в то же время предупредить коррозию металла в смазочном масле. Исходя из вышеизложенной точки зрения, предпочтительным соединением на основе сукцинимида является полибутенилсукцинимидное соединение бис-типа, содержащее полибутенильную группу, имеющую среднечисловую молекулярную массу 1500 или больше, а коррозионное действие относительно свинца может быть ингибировано введением его в количестве приблизительно 60% по массе или больше, более предпочтительно 70% или больше в пересчете на общее количество азота в сукцинимидном соединении. Соединение на основе сукцинимида может быть использовано отдельно или в комбинации с двумя или несколькими его типами, если его вводят в выбранном количестве, указанном выше.

Необязательные детергенты на основе щелочноземельного металла, использованные для смазочных масел, могут быть использованы в качестве детергента на основе металла и они включают, например, сульфонаты щелочноземельных металлов, феноляты щелочноземельных металлов, салицилаты щелочноземельных металлов и смеси двух или нескольких соединений, выбранных из вышеназванных соединений. Сульфонаты щелочноземельных металлов включают соли щелочноземельных металлов алкилированных ароматических сульфированных кислот, полученные сульфированием алкилированных ароматических соединений, имеющих молекулярную массу от 300 до 1500, предпочтительно от 400 до 700; особенно предпочтительны магниевые соли и/или их кальциевые соли, и из них кальциевые соли. Феноляты щелочноземельных металлов включают соли щелочноземельных металлов алкилфенолов, сульфиды алкилфенолов и продукты реакции Манниха с алкилфенолами, особенно магниевые соли и/или их кальциевые соли, и из них кальциевые соли используются в предпочтительном порядке. Салицилаты щелочноземельных металлов включают соли щелочноземельных металлов алкилсалициловых кислот, особенно магниевые соли и/или их кальциевые соли, и из них предпочтительно используют кальциевые соли. Алкильная группа, являющаяся частью вышеупомянутых детергентов на основе щелочноземельных металлов, предпочтительно представляет собой алкильную группу, содержащую от 4 до 30 атомов углерода, более предпочтительно линейную или разветвленную алкильную группу, содержащую от 5 до 18 атомов углерода, и она может быть либо линейной, либо разветвленной. Она может представлять собой первичную алкильную группу, вторичную алкильную группу или третичную алкильную группу. Сульфонаты щелочноземельных металлов, феноляты щелочноземельных металлов и салицилаты щелочноземельных металлов включают нейтральные сульфонаты щелочноземельных металлов, нейтральные феноляты щелочноземельных металлов и нейтральные салицилаты щелочноземельных металлов, которые получают по реакции алкилированных ароматических сульфокислот, алкилфенолов, сульфидов алкилфенолов, продуктов реакции Манниха с алкилфенолами и алкилсалициловых кислот, рассмотренных каждая выше, непосредственно с основаниями щелочноземельных металлов, такими как оксиды и гидроксиды щелочноземельных металлов, магния и/или кальция, или свежеполученных солей щелочных металлов, таких как соли натрия, соли калия и т.п., а затем замещенных солями щелочноземельных металлов, и помимо этого они включают также основные сульфонаты щелочноземельных металлов, основные феноляты щелочноземельных металлов и основные салицилаты щелочноземельных металлов, которые получены нагреванием нейтральных сульфонатов щелочноземельных металлов, нейтральных фенолятов щелочноземельных металлов и нейтральных салицилатов щелочноземельных металлов с избытком солей щелочноземельных металлов и оснований щелочноземельных металлов в присутствии воды и надосновных сульфонатов щелочноземельных металлов, надосновных фенолятов щелочноземельных металлов и надосновных салицилатов щелочноземельных металлов, которые получены по реакции нейтральных сульфонатов щелочноземельных металлов, нейтральных фенолятов щелочноземельных металлов и нейтральных салицилатов щелочноземельных металлов с карбонатами или боратами щелочноземельных металлов в присутствии диоксида углерода.

В настоящем изобретении нейтральные соли, основные соли, надосновные соли, каждые из которых рассмотрены выше, и их смеси могут быть использованы как детергент на основе металла, и особенно смеси, по меньшей мере, одного надосновного салицилата, надосновного фенолята и надосновного сульфоната с нейтральными сульфонатами являются предпочтительными с точки зрения чистоты и износостойкости внутри двигателя.

Детергент на основе металла имеется в продаже и обычно может быть получен в состоянии, когда он разбавлен легким базовым маслом для смазочного масла. В общем, обычно используется детергент на основе металла, имеющий содержание металла от 1,0 до 20% по массе, предпочтительно от 2,0 до 16% по массе.

В настоящем изобретении щелочное число детергента на основе металла обычно составляет от 10 до 500 мг КОН/г, предпочтительно от 15 до 450 мг КОН/г, и, по меньшей мере, один, два или несколько выбранных из них могут быть использованы в комбинации друг с другом. Целое щелочное число, упомянутое в настоящем документе, означает целое щелочное число, измеренное методом потенциометрического титрования согласно пункту 7 стандарта JIS K 2501 «Нефтепродукты и смазочные масла - Метод определения величины нейтрализации».

Детергент на основе металла настоящего изобретения не будет ограничиваться конкретно количеством металла, и может быть использован один тип или смесь двух или нескольких типов детергента на основании металла с количеством металла обычно 20 или меньше. Детергент на основе металла с количеством металла предпочтительно 3 или меньше, более предпочтительно 1,5 или меньше и особенно предпочтительно 1,2 или меньше, вводят в качестве основного компонента, поскольку он превосходит по стойкости к окислению, сохранению щелочного числа, высокотемпературной чистоте и т.п. Доля металла, упомянутая в настоящем документе, представлена выражением (валентность элементарного металла в детергенте на основе металла) х (содержание элементарного металла (% мол.))/(содержание мыльной группы (% мол.)), где элементарный металл означает кальций, магний или т.п., и мыльная группа означает группу сульфоновой кислоты, фенольную группу, группу салициловой кислоты и т.п.

В настоящем изобретении содержание детергента на основе металла обычно составляет 1% по массе или меньше, предпочтительно 0,5% по массе или меньше в единицах количества элементарного металла, и более предпочтительно 0,25% по массе или меньше с целью снижения содержания сульфированной золы в композиции. Кроме того, содержание детергента на основе металла составляет 0,005% по массе или больше, предпочтительно 0,01% по массе или больше, в единицах количества элементарного металла, и более предпочтительно оно составляет 0,05% по массе или больше с целью более сильного увеличения стойкости к окислению, сохранения щелочного числа и высокотемпературной чистоты. В частности, регулирование содержания до 0,08% по массе или больше позволяет получать композицию, в которой щелочное число и высокотемпературная чистота могут сохраняться в течение длительного периода времени, и поэтому оно является особенно предпочтительным. Содержание сульфированной золы, упомянутое в настоящем документе, показывает величину, измеренную согласно методу, предписанному пунктом 5 «Метод определения содержания сульфированной золы» стандарта JIS K 2272, и оно относится главным образом к металлосодержащим присадкам.

Антиоксидант включает антиоксиданты на основе фенолов, антиоксиданты на основе аминов, антиоксиданты на основе комплекса молибден-амин и т.п. Антиоксиданты на основе фенолов включают, например, 4,4'-метиленбис(2,6-ди-трет-бутилфенол); 4,4'-бис(2,6-ди-трет-бутилфенол); 4,4'-бис(2-метил-6-трет-бутилфенол); 2,2'-метиленбис(4-этил-6-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-трет-бутилфенол); 4,4'-бутилиденбис(3-метил-6-т-бутилфенол); 4,4'-изопропилиденбис(2,6-ди-трет-бутилфенол); 2,2'-метиленбис(4-метил-6-нонилфенол); 2,2'-изобутилиденбис(4,6-диметилфенол); 2,2'-метиленбис(4-метил-6-циклогексилфенол); 2,6-ди-трет-бутил-4-метилфенол; 2,6-ди-трет-бутил-4-этилфенол; 2,4-диметил-6-трет-бутилфенол; 2,6-ди-трет-амил-п-крезол; 2,6-ди-трет-бутил-4-(N,N'-диметиламинометилфенол); 4,4'-тиобис(2-метил-6-трет-бутилфенол); 4,4'-тиобис(3-метил-6-трет-бутилфенол); 2,2'-тиобис(4-метил-6-трет-бутилфенол); сульфид бис(3-метил-4-гидрокси-5-трет-бутилфенола); сульфид бис(3,5-ди-трет-бутил-4-гидроксибензила); пропионат н-октил-3-(4-гидрокси-3,5-ди-трет-бутилфенила); пропионат н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенила); пропионат 2,2'-тио(диэтил-бис-3-(3,5-ди-трет-бутил-4-гидроксифенила)) и т.п. Из них антиоксиданты на основе бисфенолов и антиоксиданты на основе фенолов, содержащих сложноэфирные группы, являются особенно предпочтительными.

Антиоксиданты на основе аминов включают, например, моноалкилдифениламины, такие как монооктилдифениламин, монононилдифениламин и т.п.; диалкилдифениламины, такие как 4,4'-дибутилдифениламин, 4,4'-дипентилдифениламин, 4,4'-дигексилдифениламин, 4,4'-дигептилдифениламин, 4,4'-диоктилдифениламин, 4,4'-динонилдифениламин и т.п.; полиалкилдифениламины, такие как тетрабутилдифениламин, тетрагексилдифениламин, тетраоктилдифениламин, тетранонилдифениламин и т.п.; антиоксиданты на основе нафтиламинов, в частности α-нафтиламина, фенил-α-нафтиламина и алкилзамещенных фенил-α-нафтиламинов, такие как бутилфенил-α-нафтиламин, пентилфенил-α-нафтиламин, гексилфенил-α-нафтиламин, гептилфенил-α-нафтиламин, октилфенил-α-нафтиламин, нонилфенил-α-нафтиламин и т.п. Из них подходящими являются антиоксиданты на основе диалкилдифениламинов и антиоксиданты на основе нафтиламинов.

Соединения, полученные при взаимодействии соединений шестивалентного молибдена, в частности триоксида молибдена и/или молибденовой кислоты, с аминными соединениями, например соединениями, полученными в процессе производства, описанном в выложенной патентной заявке Японии № 252887/2003, могут быть использованы как антиоксидант на основе аминного комплекса молибдена.

Аминные соединения, взаимодействующие с соединениями шестивалентного молибдена, не будут конкретно ограничиваться и включают, в частности, моноамины, диамины, полиамины и алканоламины. Если быть более конкретным, то в качестве примеров можно назвать алкиламины, имеющие алкильную группу, содержащую от 1 до 30 атомов углерода (алкильная группа может быть линейной или разветвленной), такую как метиламин, этиламин, диметиламин, диэтиламин, метилэтиламин, метилпропиламин и т.п.; алкениламины, включающие алкенильную группу, содержащую от 2 до 30 атомов углерода (алкенильная группа может быть линейной или разветвленной), такую как этениламин, пропениламин, бутениламин, октениламин, олеиламин и т.п.; алканоламины, имеющие алканольную группу, содержащую от 1 до 30 атомов углерода (алканольная группа может быть линейной или разветвленной), такую как метаноламин, этаноламин, метанолэтаноламин, метанолпропаноламин и т.п.; алкилендиамины, имеющие алкенильную группу, содержащую от 1 до 30 атомов углерода, такую как метилендиамин, этилендиамин, пропилендиамин, бутилендиамин и т.п.; полиамины, такие как диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин и т.п.; амины, полученные взаимодействием моноаминов, диаминов и полиаминов, каждый из которых описан выше, с соединениями, имеющими алкильную группу или алкенильную группу, содержащую от 8 до 20 атомов углерода, и гетероциклическими соединениями, такими как имидазолин и т.п., такими как ундецилдиэтиламин, ундецилдиэтаноламин, додецилдипропаноламин, олеилдиэтаноламин, олеилпропилендиамин, стеарилтетраэтиленпентамин и т.п.; аддукты алкиленоксидов вышеназванных соединений и их смеси и т.п. Кроме того, серосодержащие комплексы молибдена и сукцинимида, описанные в патентной публикации Японии № 22438/Н3 и выложенной патентной заявке Японии № 2866/2004, можно привести в качестве примера.

Агент повышения износостойкости и агент, облегчающий воздействие экстремального давления, включают такие серосодержащие соединения, как дитиокарбамат цинка, фосфат цинка, дисульфиды, сульфированные олефины, сульфированные масла и жиры, сульфированные сложные эфиры, тиокарбонаты, тиокарбаматы и т.п.; фосфоросодержащие соединения, такие как сложные фосфитные эфиры, сложные фосфатные эфиры, сложные фосфонатные эфиры, соли аминов или их соли металлов и т.п.; серо- и фосфоросодержащие агенты повышения износостойкости, такие как сложные тиофосфитные эфиры, сложные тиофосфатные эфиры, сложные тиофосфонатные эфиры, соли аминов или их соли металлов и т.п.

Необязательные соединения, обычно используемые в качестве агентов регулирования трения для смазочных масел, могут быть использованы как другой агент регулирования трения и включают, например, беззольные агенты регулирования трения, такие как жирные кислоты, алифатические спирты и алифатические простые эфиры, каждый из которых содержит, по меньшей мере, одну алкильную группу или алкенильную группу, содержащую от 6 до 30 атомов углерода в молекуле.

Антикоррозионные присадки включают нефтяные сульфонаты, алкилбензолсульфонаты, динонилнафталинсульфонаты, сложные эфиры алкенилянтарной кислоты, сложные эфиры многоатомных спиртов и т.п. Составляющая доля вышеперечисленных антикоррозионных присадок обычно составляет от 0,01 до 1% масс., предпочтительно от 0,05 до 0,5% масс., в расчете на все количество композиции смазочного масла с точки зрения эффекта смешения.

Поверхностно-активный или стойкий к эмульгированию агент включает неионогенные поверхностно-активные вещества на основе полиалкиленгликоля, такие как простые алкиловые эфиры полиоксиэтилена, простые алкилфениловые эфиры полиоксиэтилена, простые алкилнафтиловые эфиры полиоксиэтилена и т.п.

Пеногасители включают силиконовые масла, фторсиликоновые масла, простые фторалкиловые эфиры и т.п., и их вводят предпочтительно в количестве от 0,005 до 0,1% масс., в расчете на все количество композиции с точки зрения баланса между эффектом пеногашения и экономической эффективностью.

В композиции смазочного масла настоящего изобретения содержание серы предпочтительно составляет 0,3 масс.% или меньше. Если содержание серы составляет 0,3 масс.% или меньше, катализатор для очистки выхлопных газов может ингибироваться в результате ухудшения его эксплуатационных свойств, и более предпочтительное содержание серы составляет 0,2 масс.% или меньше.

Содержание фосфора предпочтительно составляет 0,1% по массе или меньше. Если содержание фосфора составляет 0,1% по массе или меньше, катализатор для очистки выхлопного газа может ингибироваться за счет потери его эксплуатационных свойств.

Содержание сульфированной золы предпочтительно составляет 0,6% по массе или меньше. Если содержание сульфированной золы составляет 0,6% по массе или меньше, катализатор для очистки выхлопного газа может быть ингибирован, как описано выше, за счет ухудшения его эксплуатационных свойств. В дизельных двигателях фильтр DPF (дизельный мелкозернистый фильтр) снижает количество золы, откладываемой на нем, и предупреждает закупоривание золой, и DPF продлевает срок службы двигателя. Содержание сульфированной золы, упомянутое в настоящем документе, показывает величину, измеренную методом, предписанным пунктом 5. «Метод определения содержания сульфированной золы» стандарта JIS K 2272, и относится главным образом к металлосодержащим присадкам.

Композиция смазочного масла настоящего изобретения представляет собой композицию смазочного масла, используемую для двигателей внутреннего сгорания, таких как бензиновый двигатель, дизельный двигатель, газовый двигатель и т.д., и она обладает высокой антикоррозионной активностью по отношению к меди и свинцу, а также отличным снижающим трение действием. Кроме того, она представляет собой композицию смазочного масла, которая отвечает требованиям по защите окружающей среды в плане сниженного содержания фосфора и сниженного содержания сульфированной золы.

ПРИМЕРЫ

Далее настоящее изобретение будет раскрыто более детально с ссылкой на примеры, но настоящее изобретение ни в коей мере не будет ограничиваться ими.

Композиции смазочного масла, имеющие составы и составные доли, показанные в таблице 1, готовили для проведения теста на коррозию металла. Результаты теста и свойства композиций смазочных масел показаны в таблице 2. Соответствующие композиции, использованные для получения композиций смазочных масел, показаны ниже.

(1) Базовое масло А: базовое масло гидроочистки, кинематическая вязкость при 40°С: 21 мм2/с, кинематическая вязкость при 100°С: 4,5 мм2/с, индекс вязкости: 127, CA: 0,1 или меньше, содержание серы: меньше 20 млн ч. по массе, количество выпаренного NOACK: 13,3% по массе.

(2) Базовое масло В: поли-α-олефин, кинематическая вязкость при 40°С: 17,5 мм2/с, кинематическая вязкость при 100°С: 3,9 мм2/с, индекс вязкости 120, количество выпаренного NOACK: 14,9% по массе.

(3) Базовое масло С: поли-α-олефин, кинематическая вязкость при 40°С: 28,8 мм2/с, кинематическая вязкость при 100°С: 5,6 мм2/с, индекс вязкости 136, количество выпаренного NOACK: 6,0% по массе.

(4) Дитиокарбамат молибдена: SAKURA-LUBE 515 (произведен ADEKA Corporation), содержание Mo: 10,0% по массе, содержание серы: 11,5% по массе.

(5) Агент регулирования трения на основе амида: диэтаноламид олеиновой кислоты.

(6) Агент регулирования трения на основе сложного эфира: моноолеат глицерина.

(7) Агент регулирования трения на основе амина: KIKU-LUBE FM910 (произведен ADEKA Corporation).

(8) Дитиофосфат цинка: содержание цинка: 9,0% по массе, содержание фосфора: 8,2% по массе, содержание серы: 17,1% по массе, алкильная группа: смесь вторичного бутила и вторичного гексила.

(9) Дезактиватор металла: 1-[N,N-бис(2-этилгексил)аминометил]метилбензотриазол.

(10) Повышающий показатель вязкости агент А: полиметакрилат, среднемассовая молекулярная масса: 420000, содержание смолы: 39% по массе.

(11) Повышающий показатель вязкости агент В: сополимер стирол-изобутилен, среднемассовая молекулярная масса: 583500, содержание смолы: 10% по массе.

(12) Антиоксидант на основе фенола: пропионат октадецил-3-(3,5-ди-трет-бути-4-гидрогексилфенила).

(13) Антиоксидант на основе амина: диалкилдифениламин, содержание азота: 4,62% по массе.

(14) Антиоксидант на основе амина молибдена: SAKURA-LUBE S-710 (произведен ADEKA Corporation), содержание молибдена: 10% по массе.

(15) Детергент (А) на основе металла: надосновный фенолят кальция, щелочное число (по методу с надхлорной кислотой): 255 мг KOH/г, содержание кальция: 9,3% по массе, содержание серы: 3,0% по массе.

(16) Детергент на основе металла (В): надосновный салицилат кальция, щелочное число (метод с надхлорной кислотой): 225 мг KOH/г, содержание кальция: 7,8% по массе, содержание серы: 0,3% по массе.

(17) Детергент на основе металла (С): сульфонат кальция, щелочное число (метод с надхлорной кислотой): 17 мг KOH/г, содержание кальция: 2,4% по массе, содержание серы: 2,8% по массе.

(18) Беззольный диспергатор А: полибутенилсукцинмоноимид (среднечисловая молекулярная масса полибутенильной группы: 1000, содержание азота: 1,76% по массе, содержание бора: 2,0% по массе).

(19) Беззольный диспергатор В: полибутенилсукцинмоноимид (среднечисловая молекулярная масса полибутенильной группы: 1000, содержание азота: 1,23% по массе, содержание бора: 1,3% по массе).

(20) Беззольный диспергатор С: полибутенилсукцинбисимид (среднечисловая молекулярная масса полибутенильной группы: 2000, содержание азота: 0,99% по массе).

(21) Другие присадки: антикоррозионный, устойчивый к эмульгированию агент и пеногаситель.

Показатели свойств базовых масел и смазочных масел были измерены согласно нижеприведенным методам.

Свойства базовых масел:

Кинематическая вязкость: измерена согласно JIS K 2283.

Индекс вязкости: измерен согласно JIS K 2283.

Процент СА: рассчитан n-d-М методом анализа кольцевых структур.

Количество испарившегося NOACK: объем испарений измеряли в условиях действия температуры 250°С в течение одного часа согласно JPI-5S-41-2004.

Свойства композиций смазочных масел:

Содержание фосфора: измерено согласно JPI-5S-38-92.

Содержание сульфировапнной золы: измерено согласно JIS K2272.

Коррозионный тест

В стеклянную пробирку для испытаний загружали 100 мл тестируемого масла, отполированные медную пластину (75 мм×12,5 мм×2,5 мм) и свинцовую пластину (25 мм×25 мм×1,0 мм) погружали в тестируемое масло для проведения коррозионного теста. Тест проводили при температуре масла 135°С в течение 168 часов с продуванием воздухом со скоростью 5 л/час. Результаты теста оценивали (1) по степени обесцвечивания медной пластины, (2) элюированным количеством меди и (3) элюированным количеством свинца. В настоящем тесте масла, показавшие результаты, в которых обесцвечивание меди составило 2 или менее в единицах индекса обесцвечивания, и элюированные количества меди и свинца составили соответственно 20 млн ч. или меньше и 100 млн ч. или меньше, оценивали как обладающие хорошим сопротивлением коррозии. Стандарты оценки основаны на нижеприведенных рекомендациях.

Степень обесцвечивания медной пластины: измеряли согласно оценочному методу для медной пластины, предписанному стандартом JIS K 2513. Элюированное количество меди: измерено согласно JPI-5S-38-92.

Элюированное количество свинца: измерено согласно JPI-5S-38-92.

Числовые значения «Содержание MoDTC, молибден» в таблице 2 показывают содержание молибдена в MoTDC, в расчете на все количество композиции смазочного масла.

Коррозионная активность по отношению к меди и свинцу ингибируется в композициях смазочного масла, полученных в примерах с 1 по 5. С другой стороны, композиция смазочного масла, полученная в сравнительном примере 1, не содержат контролирующего трение агента на основе амида, контролирующего трение агента на основе сложного эфира и контролирующего трение агента на основе амина, и коррозия меди под действием MoDTC наглядно подтверждается. С другой стороны, в композициях смазочного масла, полученных в сравнительных примерах со 2 или 5, в которые добавляли только агент контролирования трения на основе амида из описанных выше агентов, контролирующих трение, коррозия меди уменьшалась в сравнении со сравнительным примером 1, но коррозия свинца возросла еще больше. Кроме того, в сравнительных примерах 3 и 4, в которые вводили только агент, контролирующий трение, на основе сложного эфира и агент, регулирующий трение, на основе амина, улучшения антикоррозионного действия относительно меди не наблюдали. Композиция смазочного масла, полученная в сравнительном примере 6, содержат агент регулирования трения на основе амида и агент регулирования трения на основе сложного эфира, но не содержат дезактивирующего медь агента, и это ухудшает антикоррозионное действие относительно меди.

Промышленное применение

Композиции смазочного масла настоящего изобретения имеют высокую антикоррозионную активность относительно меди и свинца, а также эффективно уменьшают трение. Кроме того, они представляют собой композиции смазочного масла, соответствующие требованиям по защите окружающей среды, предписывающим сниженное содержание фосфора и сульфированной золы, и они используются в двигателях внутреннего сгорания, таких как бензиновые двигатели, дизельные двигатели, газовые двигатели и т.п.

Реферат

Использование: в качестве смазочного масла для двигателей внутреннего сгорания, соответствующего требованиям по защите окружающей среды. Сущность: композиция включает: (А) базовое масло для смазочного масла, (В) сульфированный дитиокарбамат оксимолибдена формулы (I), (С) соединение на основе амида кислоты, полученное при использовании моно- - четырех основных карбоновых кислот и алкиламина или алканоламина; (D) (d1) частичный сложный эфир жирной кислоты и алифатического многоатомного спирта и/или (d2) алифатический амин и (Е) производное бензотриазола формулы (II). Содержание компонента (В) составляет 0,02-0,1% масс. по молибдену, содержание компонента (С) составляет 0,2-1,0% масс., содержание компонента (D) составляет 0,2-1,0% масс., содержание компонента (Е) составляет 0,02-0,1% масс. Технический результат - снижение трения в сочетании с высоким антикоррозионным действием относительно меди и свинца. 2 з.п. ф-лы, 2 табл., 11 пр.

Формула

в формуле (I) каждый R1-R4 представляет независимо гидрокарбильную группу, содержащую от 4 до 22 атомов углерода, и каждый Х1-Х4 представляют атом серы или атом кислорода, (С) соединение на основе амида кислоты, полученное при использовании моно- - четырех основных карбоновых кислот и алкиламина или алканоламина; (D) (d1) частичный сложный эфир жирной кислоты, полученный по реакции жирной кислоты с алифатическим многоосновным спиртом и/или (d2) алифатический амин и (Е) производное бензотриазола, представленное формулой (II):

в формуле (II) каждый из символов R5 и R6 представляют независимо гидрокарбильную группу, содержащую от 1 до 30 атомов углерода, которая может содержать атом азота, где содержание компонента (В) составляет от 0,02 до 0,1% по массе по молибдену; содержание компонента (С) составляет от 0,2 до 1,0% по массе; содержание компонента (D) составляет от 0,2 до 1,0% по массе и содержание компонента (Е) составляет от 0,02 до 0,1% по массе, каждый в расчете на общее количество композиции.

в формуле (III) каждый из R7, R8, R9 и R10 представляет заместитель, выбранный из первичной или вторичной алкильной группы, включающей от 3 до 22 атомов углерода, и алкиларильной группы, замещенной алкильной группой, содержащей от 3 до 18 атомов углерода.

Комментарии