Композиция консистентной смазки с повышенными антикоррозионными свойствами и сопротивлением износу, способ получения смазки - RU2263137C2

Код документа: RU2263137C2

Описание

Настоящее изобретение относится к композиции консистентной смазки, которая имеет улучшенные антикоррозионные и износостойкие свойства.

Консистентные смазки с противозадирными присадками широко используются благодаря их отличному сопротивлению изнашиванию и способности выдерживать нагрузки, например, в подшипниках и системах передач автомобилей, а также в различных других механических средствах, применяемых в черной металлургии, железнодорожном транспорте и др. отраслях промышленности.

Типичными составами консистентных смазок с противозадирными присадками являются в основном такие, которые содержат в различных типах смазок присадки, такие как сульфиды олефинов, сульфиды жиров и масел, сера-фосфорсодержащие противозадирные присадки, дисульфид молибдена, молибденсодержащие органические соединения, соединения свинца и дитиофосфат цинка.

Из уровня техники известны композиции смазок, содержащие тиосульфат натрия, которые обладают отличными противозадирными свойствами: см. описания к выложенному патенту Японии 3-131690, выложенному патенту Японии 11-35965 и патенту США 4923625.

Однако в этих документах, известных из уровня техники, сопротивление изнашиванию не является удовлетворительным из-за повышенной возможности возникновения коррозии, так как тиосульфат натрия обладает свойством абсорбировать влагу. В частности, поскольку подшипники и системы передач изготовленного из стали оборудования, а также машины и аппараты пищевой промышленности обрабатывают смазкой в условиях, когда присутствует много воды, это провоцирует появление ржавчины, возникает коррозия и связанные с ней проблемы.

Поэтому весьма желательно обеспечить такие композиции консистентных смазок, в которых сохраняются противозадирные свойства за счет присутствия тиосульфата натрия и в то же время ингибируется коррозия и повышена износостойкость.

Настоящее изобретение обеспечивает композицию консистентной смазки, включающую базовое масло и загуститель, причем смазка дополнительно содержит от 0,05 до 30 вес.% тиосульфата натрия и, по меньшей мере, 0,1 вес.% одной или нескольких присадок (А), выбранных из группы, включающей салицилат кальция, салицилат магния, фенолят кальция и/или сульфонат кальция, в расчете на всю композицию.

В предпочтительном воплощении изобретения смазочная композиция содержит также, по меньшей мере, 0,1 вес.% производного бензотриазола (В), в расчете на всю композицию.

В смазочных композициях согласно настоящему изобретению в качестве загустителя могут быть использованы производные мочевины, литиевые мыла, комплексные литиевые мыла и комплексные алюминиевые мыла, которые могут использоваться как по отдельности, так и в виде смесей. Помимо соединений, имеющих карбамидные связи, производные мочевины могут естественно представлять собой соединения, содержащие как карбамидные связи, так и карбаматные связи. Обычно может использоваться загуститель, представляющий собой димочевину, тримочевину и/или тетрамочевину. Карбамидоимидные производные обычно также могут использоваться как загустители.

В предпочтительном воплощении изобретения загуститель используется от 2 до 35% по весу в расчете на всю композицию смазки.

В качестве базового масла могут применяться растительные масла; минеральные масла и синтетические масла, такие как сложноэфирные масла, масла простых эфиров и углеводородные масла.

Тиосульфат натрия, используемый согласно изобретению, может быть Na2S2O3 (безводным) или Na2S2O3·5H2O (пентагидратом) или их смесью. Могут также использоваться имеющиеся в продаже присадки, содержащие тиосульфат натрия (например, Desilube 88, Desilube Technology Incorporated, USA).

Количество добавляемого тиосульфата натрия предпочтительно находится в пределах от 0,2 до 20 вес.%, более предпочтительно, в пределах от 0,2 до 10 вес.%, более предпочтительно, в пределах от 0,2 до 8 вес.% и самое предпочтительное - в пределах от 0,5 до 6 вес.% в расчете на всю композицию в целом.

Предпочтительно, одна или несколько присадок (А), выбранных из группы, включающей салицилат кальция, салицилат магния, фенолят кальция и/или сульфонат кальция, каждая содержится в количестве от 0,1 до 5 вес.% предпочтительно, от 0,2 до 3 вес.% в расчете на всю композицию.

Производное бензотриазола (В) предпочтительно содержится в количестве в пределах от 0,1 до 5 вес.%, более предпочтительно, в пределах от 0,2 до 3 вес.% в расчете на всю композицию.

При содержании вышеуказанной присадки (А) менее 0,1 вес.% антикоррозионные свойства не соответствуют предъявленным требованиям, при содержании менее 0,1 вес.% вышеуказанной присадки (В) износостойкость не соответствует предъявленным требованиям.

Повышение содержания обеих присадок свыше 5 вес.% не оказывает влияния на указанные свойства.

Примеры вышеупомянутых бензотриазолов (В) включают:

1,2, 3-бензотриазол, 2- (2'-гидрокси-5'-метилфенил) -бензотриазол, 2- [2'-гидрокси-3'- (3'', 4'', 5'', 6''-тетрагидрофталимидометил) -5'-метилфенил] бензотриазол, 2- (2'-гидркоси-3', 5'-ди-трет-бутилфенил) бензотриазол, 2- (2'-гидрокси-5'-трет-октилфенил) бензотриазол, 2- (2'-гидрокси-3', 5'-ди-трет-амилфенил) бензотриазол, 2- [2-гидрокси-3, 5-бис (α , α,- диметилбензил)фенил]-2Н-бензотриазол и 2- (2'-гидрокси-3'-ундецил-5'-метилфенил) бензотриазол.

Смазочная композиция, соответствующая настоящему изобретению, может также дополнительно включать такие присадки, как, например, антиоксиданты, амины и фенолы;

противозадирные присадки, такие как сульфиды олефинов и сульфиды жиров и масел; присадки, обеспечивающие износостойкость и противозадирные свойства, такие как фосфиты и фосфаты, загустители, такие как полибутены и полиметакрилаты; твердые лубриканты, такие как нитрид бора и дисульфид молибдена, а также различные другие присадки.

Смазочные композиции согласно изобретению могут быть получены либо путем предварительного смешивания тиосульфата натрия, одной или нескольких присадок (А), выбранных из группы, включающей салицилат кальция, салицилат магния, фенолят кальция и/или сульфонат кальция и любые другие присадки, которые нужно ввести в базовое масло, и добавления этой смеси к основе смазки, включающей базовое масло и загуститель, либо путем введения каждой присадки в смазочную основу по отдельности. Это может быть осуществлено путем горячего или холодного смешивания с последующей гомогенизацией для обеспечения равномерного распределения присадок.

Смазочная композиция, соответствующая настоящему изобретению, может обычным путем применяться в подшипниках, системах передач и шарнирах, например, шарнирах, обеспечивающих постоянную скорость движения.

Изобретение далее иллюстрируется с помощью примеров, которые не предназначены для того, чтобы каким-либо образом ограничивать ими объем настоящего изобретения.

Примеры.

Приготовление композиций консистентной смазки

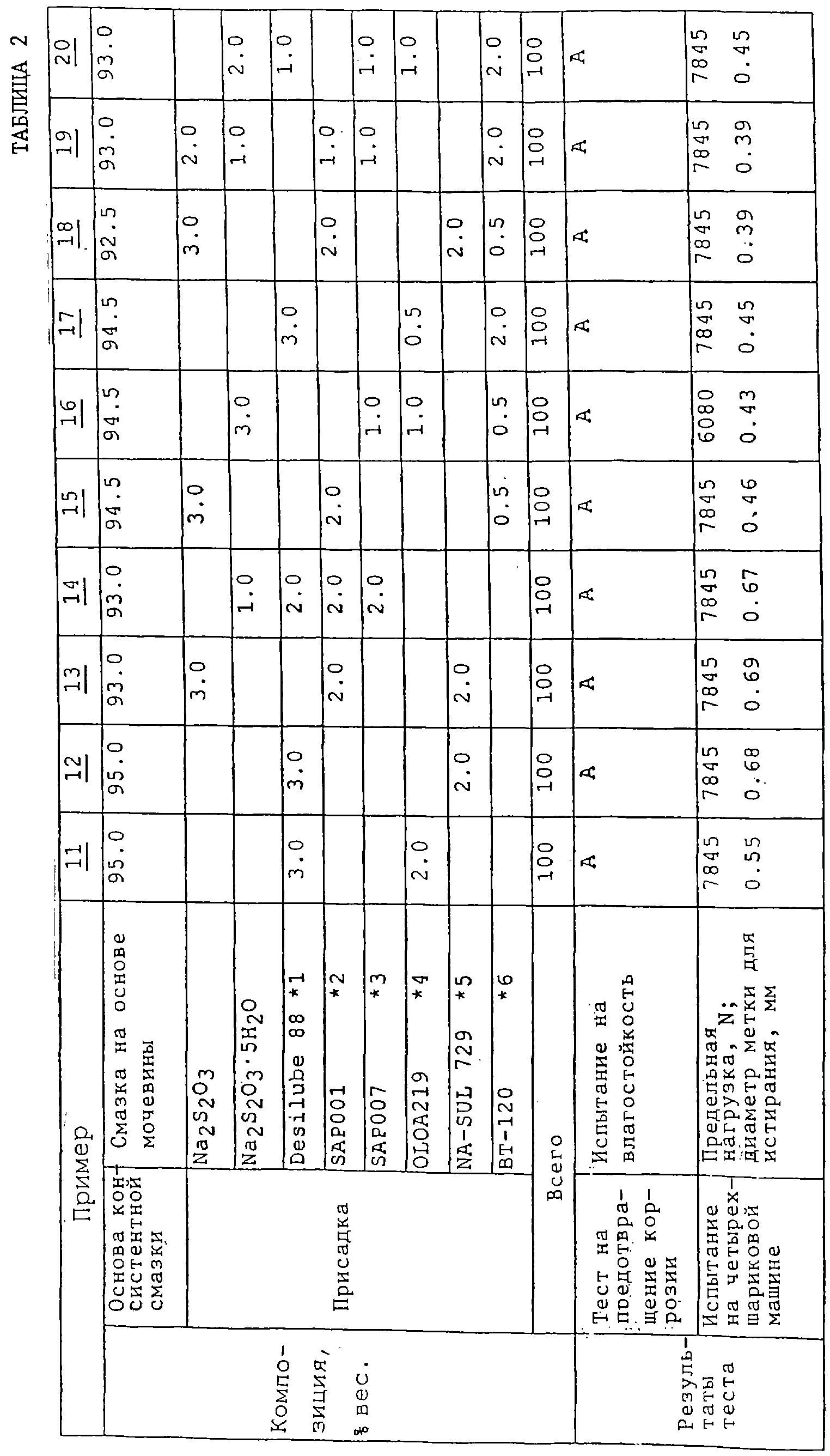

Консистентные смазки, согласно Примеру и Сравнительному примеру, получали в соответствии с составами, представленными в таблицах 1-9, путем добавления присадок, соответствующих вышеупомянутым (А) и (В), или других присадок к основе смазки и обработкой их в трехвалковой мельнице. Композиции основы консистентной смазки представлены ниже.

I. Консистентная смазка на основе мочевины

Дифенилметан-4,4'-диизоцианат (295,2 г) и октиламин (304,8 г) подвергали взаимодействию в очищенном минеральном масле (кинематическая вязкость приблизительно 15 мм2 /с при 100°С; 5400 г); полученное производное мочевины равномерно диспергировали с получением консистентной смазки на основе мочевины с консистенцией 289 (при 25°С, 60 W) и температурой каплепадения 263°С. Содержание производного мочевины составляло 10% по весу.

II. Консистентная смазка на основе литиевого мыла

Смазка на основе литиевого мыла с консистенцией 268 (при 25°С, 60 W) и температурой каплепадения 199°С была получена при тщательном диспергировании 12-гидроксистеарата лития (600 г), вплоть до его растворения, в очищенном минеральном масле (кинематическая вязкость приблизительно 15 мм2/с при 100°С; 5400 г). Содержание литиевого мыла составило 10% по весу.

III. Консистентная смазка на основе литиевого комплексного мыла

12-Гидроксистеариновую кислоту (350 г) и гидроксид лития (50,5 г) подвергали взаимодействию в очищенном минеральном масле (кинематическая вязкость приблизительно 11 мм2/с при 100°С; 4165 г), после чего получали смазку на основе комплексного литиевого мыла с консистенцией 281 (при 25°С, 60W) и температурой каплепадения 259°С путем взаимодействия с азелаиновой кислотой (120,65 г) и гидроксидом лития (59,0 г) и тщательного диспергирования. Содержание комплексного литиевого мыла составило 10,4% по весу.

IV. Консистентная смазка на основе комплексного алюминиевого мыла

Бензойную кислоту (158,22 г) и стеариновую кислоту (334,8 г) растворяли в очищенном минеральном масле (кинематическая вязкость приблизительно 11 мм2/с при 100°С; 4272 г), после чего смазку на основе комплексного алюминиевого мыла с консистенцией 279 (при 25°С, 60 W) и температурой каплепадения 258°С получали реакцией в результате добавления имеющейся в продаже смазочной жидкости, представляющей собой циклический пропилат оксида алюминия [Торговая марка: Arugoma (Algomer), произведено Segen Fain Kemikaru (Sengen Fine Chemicals) K.K.]; полученное мыло было обработано с целью тщательного диспергирования. Содержание комплексного алюминиевого мыла составило 11% по весу. Мольное соотношение бензойной кислоты (ВА) и стеариновой кислоты (FA) составило BA/FA=1,1:1, а мольное соотношение бензойная кислота плюс стеариновая кислота к алюминию составило: (BA+FA)/Al=1,9:1.

Антикоррозионные свойства, противозадирные свойства (ЕР) и износостойкость устанавливали с помощью тестов по предотвращению коррозии (испытания на влагостойкость) и тестов (ЕР тестов и тестов на прочность на истирание).

Испытания на влагостойкость

Пробы консистентных смазок были равномерно нанесены на всю поверхность испытуемых образцов, так что количество смазки, нанесенной на поверхность испытуемого образца, было 0,30 г±0,05 г, как предписывается при испытании на влагостойкость, согласно JIS (Japanese Industrial Standard) К2220 5.17. Стальные пластинки, на которые была нанесена смазка, размещались во влажной камере при температуре 49°С и относительной влажности, по меньшей мере, 95%, и степень корродирования спустя 2 недели выражали по градуировочной шкале JIS K2246.

ЕР-тесты

Предельные нагрузки (N) были определены при испытаниях на четырехшариковой машине в соответствии с ASTM (American Society for Testing Materials) D2596.

Условия теста: скорость вращения: 1770±60 об/мин

температура: 27±8°С

время: 10±0,2 с

Тесты на прочность на истирание

Диаметры меток для истирания на шарах, используемых в тестах на четырехшариковой машине, определяли согласно ASTM D2266.

Условия теста: скорость вращения: 1200±50 об/мин

температура: 75°±1,7°С

нагрузка: 40±2 кгс (392±2N)

время: 60±1 мин.

Присадки

Ниже/ в таблицах «от *1 до *10» означает следующее:

Desilube 88, *1, - торговая марка Desilube Techology Incorporated для неорганической S-P-присадки, содержащей тиосульфат натрия.

Нижеуказанные продукты соответствуют вышеупомянутой присадке (А) согласно настоящему изобретению.

SAP001, *2 - торговая марка Infineum Limited для салицилата кальция.

SAP007, *3 - торговая марка Infineum Limited для салицилата магния.

OLOA219, *4 - торговая марка Oronaito Japan (К.К.) для фенолята кальция.

NA-SUL 729, *5 - торговая марка King Industries Incorporated для сульфоната кальция.

Нижеуказанные продукты соответствуют вышеупомянутой присадке (В) согласно настоящему изобретению.

ВТ-120, *6 - торговая марка Shirokita Kagaku (Shirokita Chemicals) (К.К.) для 1,2,3-бензотриазола.

Ниже указаны присадки, которые отличны от (А) и (В).

Na-SUL ZS, *7 - торговая марка King Industries Incorporated для сульфоната цинка.

Dailube Z-500, *8 - торговая марка Dainippon Inki Kagaku Kogyo (Dainippon Ink and Chemicals) (K.K) для нафтената цинка, растворенного в минеральном масле (5% металлического цинка).

NA-SUL SS, *9 - торговая марка King Industries Incorporated для сульфоната натрия.

NA-SUL 707, *10 - торговая марка King Industries Incorporated для сульфоната лития.

Результаты, достигаемые при осуществлении изобретения

Как следует из примеров в таблицах 1-5 и сравнительных примеров в таблицах 6-9, композиции консистентных смазок согласно заявленному изобретению, в которых вышеупомянутые присадки (А) добавляют к смазочным композициям с уже введенным тиосульфатом натрия, обладают отличной износостойкостью и их антикоррозионные свойства значительно улучшены.

Смазочные композиции, в которых вышеупомянутые присадки (А) и вышеупомянутые производные бензотриазола (В) добавляются к смазкам, в которые уже введен тиосульфат натрия, также имели отличные износостойкость и антикоррозионные свойства и, кроме того, отличные противозадирные свойства. Повышение износостойкости особенно отмечается в отношении смазок на основе мочевины, смазок на основе литиевого мыла и смазок на основе комплексного литиевого мыла. Тиосульфат натрия давно известен как пищевая добавка, и поскольку он хорошо известен как детоксикант, он представляет собой присадку, которая щадящим образом воздействует не только на организм человека, но и на окружающую среду в целом. Поэтому композиции согласно заявленному изобретению представляют собой высококачественные консистентные смазки, не наносящие вреда окружающей среде.

Реферат

Изобретение относится к области смазочных материалов. Сущность: консистентная смазка, содержащая масляную основу и загуститель, дополнительно содержит от 0,05% до 30 вес.% тиосульфата натрия и, по меньшей мере, 0,1 вес.% одной или нескольких присадок (А), выбранных из группы, включающей салицилат кальция, салицилат магния, фенолят кальция и/или сульфонат кальция, в расчете на всю смазку. Указанная консистентная смазка применяется для предотвращения коррозии и повышения износостойкости. Консистентную смазку получают путем предварительного смешения тиосульфата натрия с одной или несколькими присадками (А) и добавления смеси к основе смазки, содержащей базовое масло и загуститель, или путем введения в основу смазки тиосульфата натрия и одной или нескольких присадок (А) по отдельности. Технический результат - повышение ингибирующих коррозию свойств и износостойкости при сохранении противозадирных свойств. 3 с. и 7 з.п. ф-лы, 9 табл.

Комментарии