Смазочная композиция, имеющая улучшенную адгезионную способность - RU2783415C2

Код документа: RU2783415C2

Описание

Настоящее изобретение относится к области смазок, которые могут использоваться в частности в промышленных применениях, в частности к смазочным композициям, обладающим хорошими адгезионными свойствами.

Смазочные материалы представляют собой твердые или полужидкие вещества, образующиеся в результате диспергирования загустителя в жидкой смазке, возможно с включением добавок, которые придают им определенные свойства.

Такие смазки особенно пригодны для смазывания при любом промышленном применении, в частности при применении нагрузок и при работе в широком диапазоне температур. В действительности, для таких применений жидкие смазки не подходят, так как они «дрейфуют» относительно точки смазки.

В последние несколько лет широко разрабатываются и используются смазки, загущенные сложными мылами на основе сульфоната кальция, так как они обладают многочисленными свойствами, такими как устойчивость к экстремальному давлению и износостойкость, механическая устойчивость, коррозионная стойкость, водостойкость и термическая стабильность, особенно при повышенных температурах. Например, документы US 5126062, US 2015/252283 или также WO 2015/071331 описывают такие композиции и способы их получения.

Однако комплексные мыла на основе сульфоната кальция, используемые в этих смазках, не являются природными адгезивами, как это может быть в случае некоторых комплексных мыл на литиевой или алюминиевой основе. Таким образом, эти смазочные композиции не позволяют достичь удовлетворительного уровня адгезионной способности.

В целом, использование добавок для модификации свойств смазок, например, с целью улучшения их антиокислительных свойств, известно специалистам в данной области.

Так, уже было предложено включать добавки, в частности полимеры, такие как полиолефины, полиизобутен (ПИБ), полиэтилены, полипропилены, тяжелые ПАО (полиальфаолефин), олефиновые сополимеры (ОСР) или также полиметакрилаты (ПМА), особенно в целях повышения адгезионной способности смазки, как это описано, например, в документе WO 2012/080940.

Однако большинство рекомендуемых полимеров очень вязкие, что накладывает значительные ограничения на способ получения смазки. В частности, их необходимо предварительно нагревать до включения в смазочную смесь или включать их во время стадии нагрева смазки. Кроме того, свойства с точки зрения адгезионной способности, полученные с такими полимерами, все еще можно улучшить.

Таким образом, существует необходимость иметь в наличии смазку, пригодную для использования в промышленных применениях, адгезионные свойства которой улучшены путем выбора одной или более добавок, не имеющих вышеуказанных недостатков, в частности не имеющих чрезмерно высоких ограничений в отношении способа получения смазки.

Также существует необходимость иметь в наличии смазку, пригодную для использования в промышленных применениях, свойства которой с точки зрения механической устойчивости, износостойкости, устойчивости к нагрузкам, антикоррозионной и тепловой стойкости сохраняются.

Настоящая заявка направлена именно на то, чтобы предложить смазочную композицию, загущенную мылами на основе сульфоната кальция, имеющую улучшенную адгезионную способность в сравнении со смазочными композициями предшествующего уровня техники.

Другой целью настоящего изобретения является обеспечение доступности смазки, при этом другие свойства, в частности механическая стабильность, особенно при повышенной температуре, также поддерживаются на удовлетворительном уровне или даже дополнительно улучшаются по сравнению со смазочными композициями предшествующего уровня техники.

Более конкретно, авторы изобретения обнаружили, что возможно улучшить адгезионную способность смазки путем добавления в нее очень конкретной добавки, а именно сложного эфира дикарбоновой кислоты.

Таким образом, в первом своем аспекте настоящее изобретение относится к смазочной композиции, содержащей:

(i) по меньшей мере одно базовое масло,

(ii) по меньшей мере одно мыло на основе сульфоната кальция, и

(iii) по меньшей мере один сополимер сложного эфира дикарбоновой кислоты, содержащий составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4.

Фактически авторы изобретения неожиданно обнаружили, что присутствие такого сополимера сложного эфира дикарбоновой кислоты в смазочной композиции придает смазке превосходные характеристики с точки зрения адгезионной способности, снижая потери материала при его использовании в присутствии воды. Консистенция смазки в присутствии значительного количества воды также сохраняется. Более того, эти свойства имеют долговременный характер.

Предпочтительно, присутствие этого конкретного сложного эфира дополнительно делает возможным сохранение других свойства смазки, в частности ее механической устойчивости. Кроме того, некоторые свойства смазок, составленных таким образом, могут быть дополнительно улучшены, в частности их механическая устойчивость.

Настоящее изобретение дополнительно относится к применению в смазочной композиции, содержащей:

(i) по меньшей мере одно базовое масло,

(ii) по меньшей мере одно мыло на основе сульфоната кальция, и

(iii) по меньшей мере один сополимер сложного эфира дикарбоновой кислоты, содержащий составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4, для улучшения адгезионной способности, измеренной в соответствии со стандартом DIN 51807, указанной смазочной композиции.

Наконец, настоящее изобретение относится к способу смазывания механического компонента, включающему по меньшей мере одну стадию приведения в контакт механического компонента со смазочной композицией, определенной в соответствии с настоящим изобретением.

Другие признаки, модификации и преимущества осуществления композиции в соответствии с изобретением будут лучше проявляться при прочтении следующего описания, примеров и диаграмм, приведенных в качестве иллюстраций и не ограничивающих изобретение.

В приведенном ниже тексте выражения «находится в диапазоне от … до …», «в пределах от … до …» и «варьирующийся от … до …» являются эквивалентными и предназначены для обозначения того, что в них включены предельные значения, если не указано иное.

Если не указано иное, выражение «содержащий одно» должно пониматься как «содержащий по меньшей мере одно».

Композиция

Сополимер сложного эфира дикарбоновой кислоты

Как описано выше, смазочная композиция в соответствии с изобретением содержит (iii) по меньшей мере один сополимер сложного эфира дикарбоновой кислоты, содержащий составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4.

(a) α-олефин

α-олефины представляют собой соединения, известные специалистам в данной области техники и обычно используемые для получения сложноэфирных базовых масел.

Используемый согласно изобретению α-олефин предпочтительно содержит от 8 до 24 атомов углерода, предпочтительно от 10 до 18 атомов углерода и в частности от 14 до 16 атомов углерода.

Предпочтительно α-олефин является линейным.

Согласно одному варианту осуществления, α-олефин или смесь α-олефинов, входящая в состав сополимера дикарбоновой кислоты согласно изобретению, имеет средневесовую молекулярную массу, находящуюся в диапазоне от 180 до 800 г/моль, в частности от 200 до 500 г/моль, предпочтительно от 200 до 300 г/моль, более предпочтительно от 220 до 260 г/моль.

(b) Сложный эфир

Сложные эфиры α-β-этилен-ненасыщенных дикарбоновых кислот представляют собой соединения, известные специалистам в данной области и обычно используемые для получения сложноэфирных базовых масел.

Согласно настоящему изобретению, «α-β-этилен-ненасыщенная дикарбоновая кислота» обозначает сложный эфир (b), полученный путем реакции этерификации между α-β-этилен-ненасыщенной дикарбоновой кислотой или ее производным и спиртом.

α-β-этилен-ненасыщенная дикарбоновая кислота, используемая в соответствии с настоящим изобретением, предпочтительно выбрана из малеиновой кислоты, фумаровой кислоты, цитраконовой кислоты, мезоновой кислоты и итаконовой кислоты, в частности из малеиновой кислоты и фумаровой кислоты.

Более конкретно, производное α-β-этилен-ненасыщенной дикарбоновой кислоты может быть выбрано из малеинового ангидрида или итаконового ангидрида.

Сложный эфир α-β-этилен-ненасыщенной дикарбоновой кислоты, используемый в соответствии с настоящим изобретением, предпочтительно представляет собой сложный диэфир α-β-этилен-ненасыщенной дикарбоновой кислоты, в частности диоктиловый эфир α-β-этилен-ненасыщенной дикарбоновой кислоты или дибутиловый эфир α-β-этилен-ненасыщенный дикарбоновой кислоты.

Предпочтительно, спирт, используемый для синтеза сложного эфира, может быть линейным или разветвленным и содержать от 3 до 10 атомов углерода, предпочтительно от 4 до 8 атомов углерода. Более предпочтительно, он представляет собой бутанол.

В качестве альтернативы спирт может быть выбран из этоксилированных спиртов, линейных или разветвленных, имеющих степень этоксилирования, находящуюся в диапазоне от 1 до 45, предпочтительно от 1 до 20.

Под «степенью этоксилирования» в соответствии с настоящим изобретением понимается количество звеньев оксида этилена в цепи оксида полиэтилена, которое этерифицировано на одном из ее концов со спиртом, тогда как гидроксильная группа на другом конце цепи оксида полиэтилена этерифицирована кислотой.

Предпочтительно, сложноэфирные группы этоксилированного спирта являются единственными сложноэфирными группами α-β-этилен-ненасыщенной дикарбоновой кислоты.

Предпочтительно, молярное отношение (а) α-олефин/(b) сложный эфир, образованный путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, находится в диапазоне от 0,5 до 2.

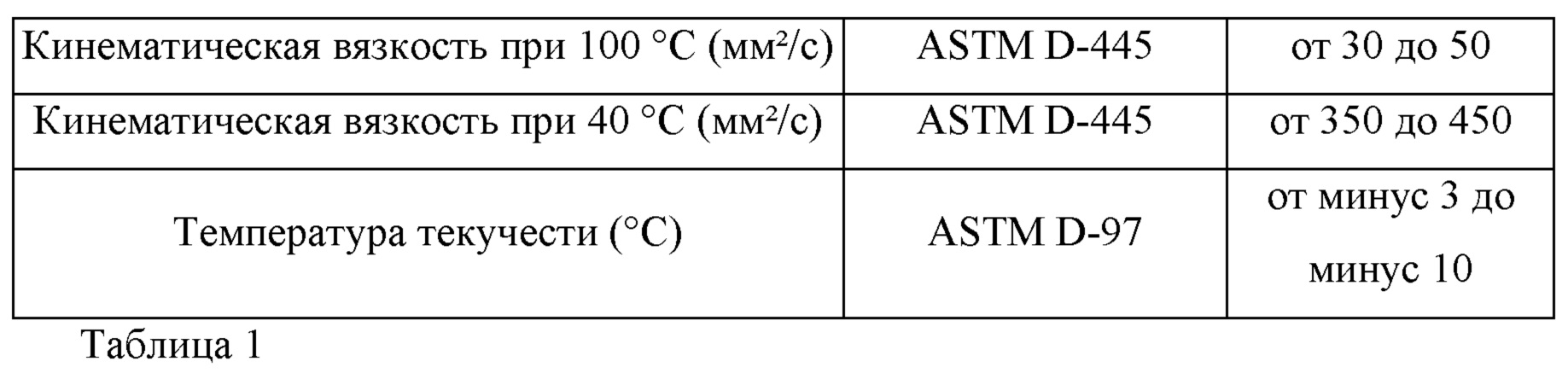

В соответствии с одним конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением имеет температуру текучести, находящуюся в диапазоне от минус 2 до минус 18°С, предпочтительно в диапазоне от минус 3 до минус 10°С.

Под «температурой текучести» в соответствии с изобретением понимается самая низкая температура, при которой сополимер сложного эфира дикарбоновой кислоты выливается или течет при охлаждении. Более конкретно, температура текучести измеряется в соответствии со стандартом ASTM D-97.

В соответствии с другим конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением имеет кинематическую вязкость, измеренную в соответствии со стандартом ASTM D-445, при 100°С, находящуюся в диапазоне от 20 до 3000 мм2/с, предпочтительно находящуюся в диапазоне от 30 и 50 мм2/с.

В соответствии с еще дополнительным конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением имеет кинематическую вязкость, измеренную в соответствии со стандартом ASTM D-445, при 40°С, находящуюся в диапазоне от 200 до 11000 мм2/с, предпочтительно находящуюся в диапазоне от 300 и 500 мм2/с, еще более предпочтительно находящуюся в диапазоне от 350 до 450 мм2/с.

В соответствии с еще дополнительным конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением имеет кинематическую вязкость, измеренную в соответствии со стандартом ASTM D-445, при 40°С, находящуюся в диапазоне от 350 до 450 мм2/с, и α-олефин или смесь α-олефинов, составляющих сополимер дикарбоновой кислоты согласно изобретению, имеет средневесовую молекулярную массу, находящуюся в диапазоне от 220 до 260 г/моль.

В соответствии с еще дополнительным конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением имеет температуру текучести, находящуюся в диапазоне от минус 3 до минус 10°С, и кинематическую вязкость, измеренную в соответствии со стандартом ASTM D-445, при 40°С, находящуюся в диапазоне от 350 до 450 мм2/с.

В соответствии с еще дополнительным конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением имеет температуру текучести, находящуюся в диапазоне от минус 3 до минус 10°С, кинематическую вязкость, измеренную в соответствии со стандартом ASTM D-445, при 100°С, находящуюся в диапазоне от 30 до 50 мм2/с, и кинематическую вязкость, измеренную в соответствии со стандартом ASTM D-445, при 40°С, находящуюся в диапазоне от 350 до 450 мм2/с.

В соответствии с еще дополнительным конкретным вариантом осуществления сополимер сложного эфира дикарбоновой кислоты в соответствии с изобретением содержит составляющие звенья, полученные из (а) по меньшей мере одного α-олефина со средневесовой молекулярной массой, находящейся в диапазоне от 220 до 260 г/моль, и (b) по меньшей мере одного сложного эфира, образованного путем этерификации по меньшей мере одной фумаровой кислоты с бутанолом.

Сополимеры сложных эфиров дикарбоновой кислоты в соответствии с настоящим изобретением могут быть получены в соответствии со способами, известными специалистам в данной области.

Примеры сополимеров сложных эфиров дикарбоновых кислот и способы получения этих сополимеров описаны, например, в документах СА 1238448, в частности в примере 7, US 4931197, US 4931197, US 5435928 и WO 94/19337.

В целом, сополимер сложного эфира дикарбоновой кислоты или сополимеры присутствуют в смазочной композиции в соответствии с изобретением в количестве в пределах от 2 до 20 мас. %, предпочтительно от 5 до 15 мас. %, более предпочтительно от 8 до 10 мас. % относительно общей массы композиции.

Базовое масло

Как указывалось ранее, смазка в соответствии с настоящим изобретением содержит (i) по меньшей мере одно базовое масло.

Базовое масло или масла, используемые в смазочных композициях согласно настоящему изобретению, могут представлять собой масла минерального, синтетического или природного происхождения и их смеси.

В частности, минеральные или синтетические масла, обычно используемые для получения смазки, относятся к одной из групп с I по V в соответствии с классами, определенными в классификации API (или их эквивалентами в соответствии с классификацией ATI EL), как обобщено в таблице I, представленной ниже.

Классификация API определена в American Petroleum Institute 1509 "Engine Oil Licensing and Certification System" 17th edition, September 2012.

Классификация ATI EL определена в "The ATI EL Code of Practice", Number 18, November 2012.

Минеральные базовые масла включают любые типы оснований, полученные путем атмосферной и вакуумной перегонки неочищенного масла с последующими процессами очистки, такими как экстракция растворителями, деасфальтизация, депарафинизация растворителями, гидроочистка, гидрокрекинг и гидроизомеризация, а также гидрофинишинг.

Синтетические базовые масла могут быть выбраны из сложных эфиров, силиконов, гликолей, полибутена, полиальфаолефинов (ПАО), алкилбензола или алкилнафталина.

Базовые масла также могут представлять собой масла природного происхождения, например, сложные эфиры спиртов и карбоновых кислот, которые можно получить из природных ресурсов, такие как подсолнечное масло, рапсовое масло, пальмовое масло, соевое масло и т.д.

Более конкретно, базовое масло может быть выбрано из синтетических масел, минеральных масел и их смесей.

В соответствии с одним вариантом осуществления смазочная композиция в соответствии с изобретением содержит смесь по меньшей мере одного минерального масла и по меньшей мере одного синтетического масла, например, по меньшей мере одного полиальфаолефина (ПАО) и по меньшей мере одного белого минерального масла.

В соответствии с другим вариантом осуществления смазочная композиция согласно изобретению содержит смесь по меньшей мере одного нафтенового минерального масла и по меньшей мере одного парафинового, в частности легкого, минерального масла.

Как правило, базовое масло или масла присутствуют в смазочной композиции согласно изобретению в количестве в пределах от 25 до 75 мас. %, предпочтительно от 30 до 60 мас. %, более предпочтительно от 40 до 60 мас. % относительно общей массы композиции.

Мыло на основе сульфоната кальция

Как указывалось ранее, смазка в соответствии с настоящим изобретением содержит (ii) по меньшей мере одно мыло на основе сульфоната кальция. Это соединение известно специалистам в данной области техники как детергент и состоит из сульфонатной соли кальция.

Мыло позволяет загущать смазочную композицию.

Мыло на основе сульфоната кальция может быть приготовлено отдельно или in situ в процессе производства смазки.

Эти загустители являются продуктами, широко используемыми в области смазок, и являются легкодоступными и недорогими.

Смазки, загущенные мылами на основе сульфоната кальция, обладают очень хорошей механической устойчивостью по сравнению, например, со смазками, содержащими загустители на основе полиуретана, что позволяет легко использовать их в применениях, когда смазка находится в неограниченном объеме. Кроме того, полиуретаны получают из изоцианатов, чрезвычайно токсичных соединений, и поэтому нежелательно использование загустителей на основе полиуретана для получения биоразлагаемой смазки, которая не токсична и не содержит продуктов, классифицируемых в соответствии с нормативами CLP (СЕ №1272/2008).

Таким образом, смазка согласно изобретению предпочтительно не содержит загустителя(-ей) на основе полиуретана.

В частности, сульфонат кальция может быть сверхосновным, то есть кальций присутствует в избытке (в количестве, превышающем стехиометрическое количество по отношению к анионной группе(-ам) мыла).

Избыток металла, придающий детергенту сверхосновную природу, находится в форме солей металлов, нерастворимых в масле, например, карбоната, гидроксида, оксалата, ацетата, глутамата, предпочтительно карбоната.

Предпочтительно сверхосновной сульфонат кальция является сульфонатом кальция, сверхосновным за счет карбоната кальция.

Известно, что БН (базовый номер) сверхосновных сульфонатов кальция является повышенным, предпочтительно более чем 150 мг KОН/г детергента. БН измеряется в соответствии со стандартом ASTM D-2896.

В одном варианте осуществления изобретения сверхосновной сульфонат кальция имеет БН по меньшей мере 300 мг КОН/г детергента, предпочтительно в пределах от 300 до 500 мг КОН/г детергента, предпочтительно от 300 до 400 мг KОН/г детергента.

В качестве примеров сульфоната кальция, более пригодного для использования в смазке в соответствии с настоящим изобретением, можно привести такие, которые продаются под названием SYNCAL® ОВ, в частности SYNCAL® ОВ 405 и SYNCAL® ОВ 408 от Kimes Technologies, такие, которые продаются под названием LUBRIZOL® 75, в частности LUBRIZOL® 75М и LUBRIZOL® 75WO от Lubrizol Corporation, или также такие, которые продаются под названием HYBASE®, в частности HYBASE® GF400 от Chemtura.

Содержание мыл(-а) на основе сульфоната кальция можно регулировать в зависимости от сорта смазки, которую желательно получить. Такое регулирование явно находится в пределах компетенции специалистов в данной области.

В частности, мыло(-а) на основе сульфоната кальция обычно присутствуют в смазочной композиции согласно изобретению в количестве в пределах от 10 до 50 мас. %, предпочтительно от 15 до 40 мас. %, предпочтительно от 25 до 35 мас. % относительно общей массы смазочной композиции.

Согласно одному конкретному варианту осуществления смазочная композиция согласно изобретению содержит:

(i) от 25 до 75 мас. % по меньшей мере одного базового масла, в частности смеси по меньшей мере одного минерального базового масла и по меньшей мере одного ПАО базового масла или смеси по меньшей мере одного нафтенового минерального масла и по меньшей мере одного парафинового минерального масла,

(ii) от 10 до 50 мас. % по меньшей мере одного мыла на основе сульфоната кальция, в частности сверхосновного за счет карбоната кальция, и

(iii) от 2 до 20 мас. % по меньшей мере одного сополимера сложного эфира дикарбоновой кислоты, содержащего составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4.

Согласно другому конкретному варианту осуществления смазочная композиция согласно изобретению содержит

(i) от 40 до 60 мас. % по меньшей мере одного базового масла, в частности смеси по меньшей мере одного минерального базового масла и по меньшей мере одного ПАО базового масла или смеси по меньшей мере одного нафтенового минерального масла и по меньшей мере одного парафинового минерального масла,

(ii) от 25 до 35 мас. % по меньшей мере одного мыла на основе сульфоната кальция, в частности сверхосновного за счет карбоната кальция, и

(iii) от 8 до 10 мас. % по меньшей мере одного сополимера сложного эфира дикарбоновой кислоты, содержащего составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4.

Другие добавки

Смазочная композиция по изобретению также может содержать любые типы добавок, подходящие для ее последующего использования.

Таким образом, смазочная композиция согласно изобретению может также содержать антиоксидантные добавки, например, антиоксиданты фенольного или аминового типа, противоржавчинные добавки, такие как, например, кислородсодержащие соединения, такие как сложные эфиры, например сорбитан-моноолеат и окисленные воски, или фосфат амины, антикоррозионные добавки, такие как толилтриазолы, или также пассивирующие медь агенты.

Смазочная композиция в соответствии с настоящим изобретением может также содержать противоизносные и противозадирные (для устойчивости к экстремальному давлению) добавки, в частности фосфорсодержащие, такие как, например, алкилфосфаты или алкилфосфонаты, фосфорная кислота, фосфористая кислота, моно-, ди- и триэфиры фосфорной кислоты и фосфорная кислота и их соли.

Смазочная композиция в соответствии с настоящим изобретением может также содержать серосодержащие противоизносные и противозадирные добавки, например, дитиокарбаматы, тиадиазолы и бензотиазолы и сульфиды олефинов.

В качестве примеров антиоксидантных агентов, более конкретно пригодных для использования в смазке в соответствии с настоящим изобретением, можно привести те, которые продаются под названием IRGANOX®, в частности IRGANOX® L57 от BASF.

В качестве примеров антикоррозионных агентов, более конкретно пригодных для использования в смазке в соответствии с настоящим изобретением, можно привести те, которые продаются под названием INFINEUM®, в частности rNFINEUM® М7121 от INFINEUM.

Эти различные соединения, как правило, присутствуют в количестве менее 2 мас. % или также 0,5 мас. % относительно общей массе смазочной композиции.

Смазка согласно изобретению также может содержать по меньшей мере один полимер, например выбранный из полиолефинов, полиизобутена (ГГИБ), полиэтилена, полипропилена, тяжелых полиальфаолефинов (ПАО), олефиновых сополимеров (ОСР), например гидрированного диенстирола, и полиметакрилатов (ГГМА).

Эти полимеры используются для улучшения когезии смазок, которые, таким образом, лучше выдерживают центрифугирование. Эти полимеры также обеспечивают лучшую адгезию (особенно ПИБ) смазки к поверхностям и увеличивают вязкость фракции базового масла и, следовательно, толщину масляной пленки между трущимися частями. Внесенное количество варьируется в зависимости от молярной массы, вязкости и желаемого эффекта.

В качестве примеров полимеров, более конкретно пригодных для использования в смазке в соответствии с настоящим изобретением, можно привести те, которые продаются под названием INDOPOL®, в частности INDOPOL® Н300 от Ineos Oligomers, а также те, которые продаются под названием FUNCTIONAL V® от Functional Products.

Этот полимер (-ы) обычно содержатся в смазочной композиции в соответствии с изобретением в количестве, находящемся в диапазоне от 1 до 35 мас. % относительно ее общей массы.

Например, ПИБ с молярной массой, находящейся в диапазоне от 15000 до 25000 Дальтон, будут использоваться в количестве, находящемся в диапазоне от 1 до 10 мас. % относительно общей массы композиции, для повышения адгезии смазки к металлическим поверхностям.

Специалисты в данной области будут регулировать природу вышеупомянутых добавок, в частности полимеров, и их количество таким образом, чтобы сохранить свойства, придаваемые смазочной композиции в присутствии по меньшей мере одного сополимера сложного эфира дикарбоновой кислоты, как определено выше.

Классы смазки

Консистенция смазки является мерой ее твердости или текучести в состоянии покоя. Численно это выражается глубиной пенетрации конуса заданных размеров и массы. Смазку предварительно замешивают. Условия измерения консистенции смазки определены стандартом ASTM D 217.

В соответствии с их консистенцией смазки делятся на 9 классов или 9 классов NLGI (National Lubricating Grease Institute - Национальный институт пластичных смазок), обычно использующихся в области смазок. Эти классы приведены в таблице II ниже.

Смазка в соответствии с изобретением предпочтительно имеет консистенцию, находящуюся в диапазоне от 220 до 340 десятых долей миллиметра, предпочтительно от 240 до 300 десятых долей миллиметра, более предпочтительно от 250 до 290 десятых долей миллиметра, измеренную в соответствии со стандартом ASTM D217. Предпочтительно она имеет класс 1, 2 или 3 NLGI.

Как указано выше, смазочная композиция в соответствии с изобретением демонстрирует превосходные характеристики в отношении адгезионной способности. Кроме того, консистенция смазки сохраняется во время применения смазочной композиции в присутствии большого количества воды.

В частности, адгезионная способность измеряется в соответствии со стандартом DIN 51807. Он заключается в определении процента по массе смазки, потерянной во время ее применения в присутствии воды.

Приведенные ниже примеры позволяют продемонстрировать, что адгезионная способность смазки в соответствии с изобретением, включающей по меньшей мере один очень конкретный сополимер сложного эфира дикарбоновой кислоты, как определено выше, намного превосходит адгезионную способность смазки, не включающей такой сополимер.

В частности, считается, что адгезионная способность смазочной композиции улучшается, когда потеря смазки, измеренная в соответствии со стандартом DIN 51807, ниже по меньшей мере на 5%, предпочтительно по меньшей мере на 10%, более предпочтительно по меньшей мере на 20% относительно потери смазки той же композиции, не содержащей сополимер сложного эфира дикарбоновой кислоты, как определено в соответствии с настоящим изобретением.

Настоящее изобретение, таким образом, относится к применению в смазочной композиции, содержащей:

(i) по меньшей мере одно базовое масло, и

(ii) по меньшей мере одно мыло на основе сульфоната кальция,

по меньшей мере одного сополимера сложного эфира дикарбоновой кислоты, содержащего составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4, для улучшения адгезионной способности указанной смазочной композиции, измеренной в соответствии со стандартом DIN 51807.

Способ получения смазок

Смазка в соответствии с изобретением может быть изготовлена в соответствии со способами, известными специалистам в данной области, путем получения металлического мыла in situ или путем применения предварительно полученного мыла.

Первый способ

В соответствии с первой альтернативой, один способ получения смазки, состоящий из двух стадий, с получением металлического мыла in situ, заключается в следующем. На первой стадии реализуются стадии, которые включают:

- введение в реактор, способный герметично закрываться и выдерживать установленные заранее определенные давления:

(1) смеси, обычно жидкой, содержащей инертный жидкий носитель в форме летучей жидкости и/или нелетучей жидкости или совместимых с ними смесей, в частности, соответствующей фракции по меньшей мере одного базового масла, определенного выше;

(2) сульфоновой кислоты, имеющей или содержащей алифатическую цепь, имеющую в целом по меньшей мере 12 атомов углерода;

(3) гидроксида кальция и/или оксида кальция, и

(4) небольшой части промотора, выбранного из группы, состоящей из воды, растворимых в воде, легко смешиваемых с водой или легко диспергируемых в воде алифатических спиртов С1-С4, алкоксиалканолов растворимых в воде, легко смешиваемых с водой или легко диспергируемых в воде и их смесях; и

- герметичное закрытие этого реактора, перемешивание содержимого этого указанного выше реактора, при этом поддерживая его содержимое при температуре в диапазоне от примерно 15 до 177°С, и введение в это содержимое диоксида углерода в количествах, которые дают возможность регулировать давление в этом реакторе в диапазоне от примерно 172 кПа до примерно 551 кПа (25-80 фунтов на кв. дюйм (psi)) в течение времени, что дает возможность превратить эту реакционную смесь в тиксотропную композицию, загущенную комплексом сульфоната кальция, содержащую избыток желаемого основания.

Такая стадия способа описана, в частности, в документе FR 2626277

Вторая стадия включает добавление 12-гидроксистеариновой кислоты, извести и борной кислоты к тиксотропной композиции, загущенной комплексом сульфоната кальция, полученной на предыдущей стадии, предпочтительно в том же реакторе.

Полученную таким образом смесь медленно нагревают до температуры, находящейся в диапазоне от 100 до 120°С, затем нагревают быстрее до температуры, превышающей 120°C.

Таким образом, борную кислоту превращают в борат кальция.

Реакционную смесь охлаждают до температуры, меньшей или равной 80°С.

Во время охлаждения добавляют остаток базового масла.

Наконец, различные добавки, желаемые в смазочной композиции, добавляют при температуре, находящейся в диапазоне от 60 до 90°С.

Такой способ может дополнительно включать последующие стадии измельчения и восстановления смазки.

Второй способ

В качестве альтернативы смазка в соответствии с настоящим изобретением может быть изготовлена с помощью способа в одну стадию, который представляет собой усовершенствование по сравнению с первым способом, описанным выше, и который, например, описан в документе WO 2015/071331.

Такой способ включает по меньшей мере следующие стадии:

a) приготовление в реакторе мыла на основе сульфоната кальция,

b) закрытие реактора,

c) повышение температуры в реакторе до температуры по меньшей мере 130°С и под давлением по меньшей мере 400 кПа,

d) декомпрессия и удаление воды, содержащейся в реакторе,

e) охлаждение реактора.

Способ может дополнительно включать осуществление стадии f) после стадии е) и включать добавление по меньшей мере одной дополнительной добавки, необязательно с последующей стадией измельчения полученного продукта.

Эти способы получения смазки в соответствии с изобретением хорошо известны, и одним из общих умений специалиста в данной области является способность адаптировать их условия для получения смазки, консистенция и свойства которой пригодны для предполагаемого использования.

Применение

Смазочная композиция, как определено выше, находит применение во многих областях промышленности, в частности в ветроэнергетике, автомобилестроении, сталелитейной промышленности, горнодобывающей промышленности, производстве бумаги или также в пищевой промышленности, в частности когда нагрузка высока и диапазон температур широк.

Смазка в соответствии с настоящим изобретением является особенно подходящей для смазывания подшипников качения и скольжения, открытых зубчатых колес, металлических тросов и цепных приводов и в более общем случае для применений, не содержащих уплотнительную систему.

Таким образом, настоящее изобретение относится к способу смазывания механического компонента, включающему по меньшей мере одну стадию приведения в контакт механического компонента со смазочной композицией, определенной в соответствии с настоящим изобретением.

Примеры

Способ оценки физико-химических свойств

Это включает оценку физико-химических свойств смазок и более конкретно их класс.

Класс определяется в соответствии со стандартом ASTM D217 после 60 движений.

Способ оценки свойств механической устойчивости смазок

Механическую устойчивость смазок оценивают с помощью измерения проницаемости (Р100000) и теста «Shell Roller».

Проницаемость измеряют в соответствии со стандартом ISO 2137 после 100000 движений и выражают в 1/10 мм.

Тест «Shell Roller» проводят в соответствии со стандартом ASTM D1831 через 100 часов при 80°С и результаты выражают в 1/10 мм. Этот тест в общем заключается в наслоении смазки с помощью роликов и позволяет оценить стабильность смазки, когда последнюю наслаивают.

Способ оценки теплостойкости смазок

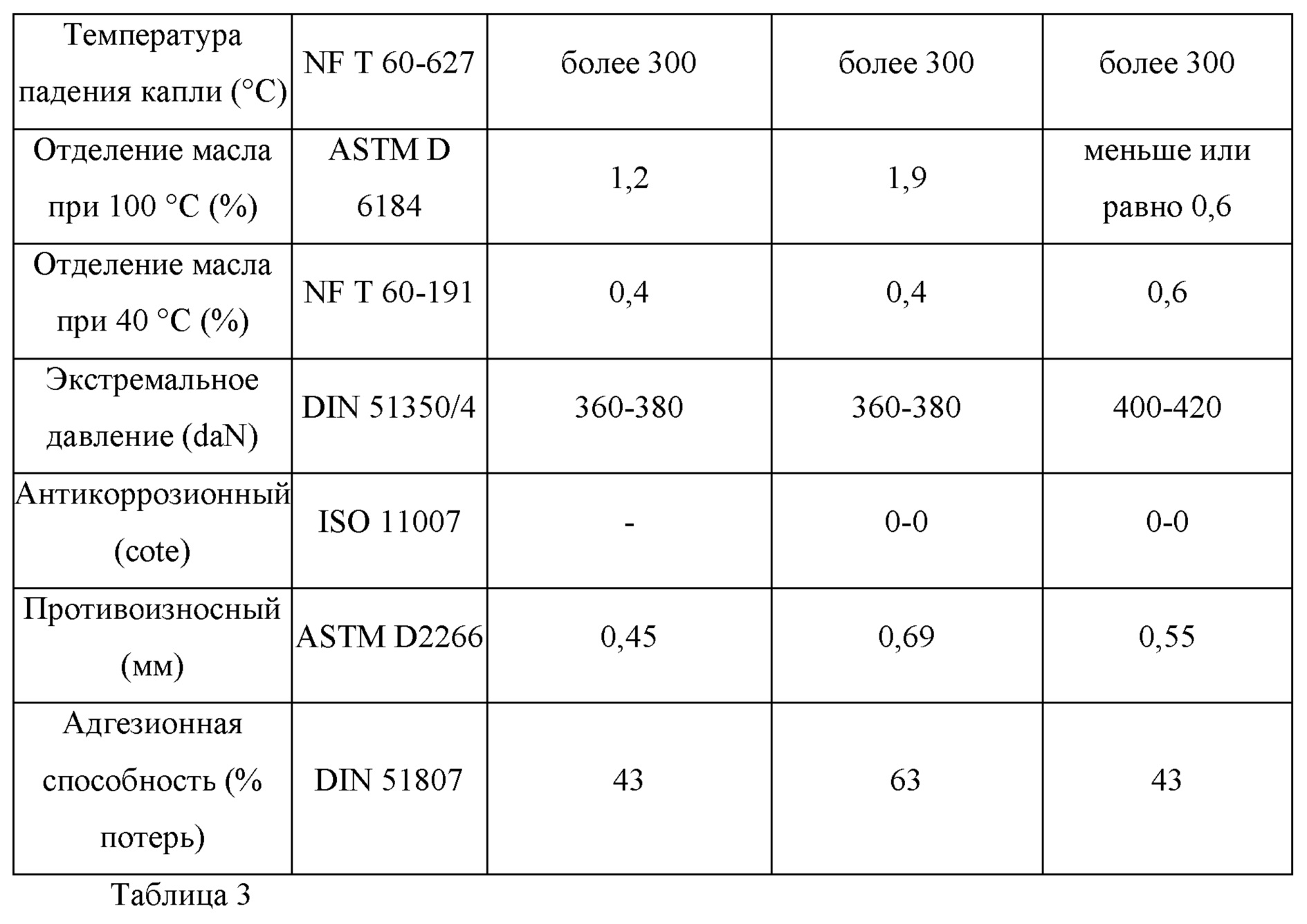

Теплостойкость смазок оценивают путем измерения температуры падения капли и оценки отделения масла.

Температуру падения капли измеряют в соответствии со стандартом NF Т60-627 и выражают в градусах Цельсия.

Отделение масла через 50 часов при 100°С оценивают в соответствии со стандартом ASTM D6184 и выражают в процентах, соответствующих массовой потере масла в процентах.

Отделение масла после 168 часов при 40°С оценивают в соответствии со стандартом NF Т60-191 и выражают в процентах, соответствующих массовой потере масла в процентах.

В частности, отделение масла делает возможным оценку термической стабильность смазки. Чем ниже полученный процент, тем лучше теплостойкость, и оценка отделения масла хорошо отражает качество загустителя для удержания масла, присутствующего в смазке.

Способ оценки свойств при экстремальном давлении (ЕР)

Тест ЕР с 4 шариками осуществляют в соответствии со стандартом DIN 51350/4 и экстремальное давление выражают в daN.

Способ оценки антикоррозионных свойств

Это включает оценку с помощью теста Emcor антикоррозионных свойств смазок. Тест Emcor оценивают в соответствии со стандартом ISO 11007.

Способ оценки противоизносных свойств

Это включает оценку противоизносных свойств смазок путем проведения теста с 4 шариками в соответствии со стандартом ASTM D2266.

Тест с 4 шариками проводят в следующих условиях:

- продолжительность: 1 час,

- нагрузка: 40 кг,

- температура: 75°С.

Способ оценки адгезионной способности смазок

Это включает измерение количества смазки, потерянной в присутствии воды. Такое поведение смазки измеряют в соответствии со стандартом DIN 51807.

Используемые соединения:

Базовое масло 1 представляет собой полиальфаолефин.

Базовое масло 2 представляет собой белое минеральное масло

Базовое масло 3 представляет собой нафтеновое минеральное масло

Базовое масло 4 представляет собой легкое парафиновое базовое масло, описанное как «Bright Stock Solvent)) (высоковязкий остаточный растворитель).

Сополимер сложного эфира дикарбоновой кислоты согласно изобретению проявляет свойства, показанные в следующей таблице 1:

Антиоксидантный агент представляет собой алкилированный дифениламин.

Полимер представляет собой полибутен.

Антикоррозионный агент представляет собой салицилатный детергент.

Пример 1: Смазочная композиция в соответствии с изобретением

Составы смазок в соответствии с изобретением подробно приведены в таблице 2 в массовых процентах:

Смазки А, В и С согласно изобретению получают в соответствии со следующим способом:

- Базовое масло 1, основную часть базового масла 2 и мыло на основе сульфоната кальция берут при температуре окружающей среды,

- Смесь нагревают до 75°С,

- Во время этого нагревания добавляют 12-гидроксистеариновую кислоту и противовспенивающий агент, затем сульфоновую кислоту, затем воду и, наконец, уксусную кислоту по каплям,

- Пилотную установку закрывают и смесь нагревают до 90°С,

- Реактор открывают и начало преобразования в кальцит контролируют с помощью инфракрасного излучения,

- Добавляют известь и закрывают реактор,

- Смесь нагревают до 140°С;

- Систему медленно декомпрессируют,

- Медленно добавляют остаток базового масла 2,

- Добавляют карбонат кальция, если необходимо,

- Смесь охлаждают до 80°С,

- Остальные добавки добавляют все еще при 80°С.

Характеристики смазок А, В и С в соответствии с изобретением, измеренные в соответствии с описанными выше способами, приведены в таблице 3 ниже:

Пример 2: Смазочная композиция не в соответствии с изобретением

Составы смазок за пределами объема изобретения подробно представлены в таблице 4 ниже в массовых процентах:

Смазку D получают в соответствии со стандартным способом получения смазки в две стадии, как описано в настоящей заявке. Смазки Е и F, находящиеся за пределами изобретения, получают в соответствии со способом из примера 1.

Характеристики смазок D-F, находящихся за пределами изобретения, измеренные в соответствии со способами, определенными выше, суммированы в таблице 5 ниже:

Характеристики смазок А и В в соответствии с настоящим изобретением более конкретно следует сравнивать с характеристиками смазок D и Е, находящихся за пределами изобретения, и характеристики смазки С в соответствии с настоящим изобретением более конкретно следует сравнивать с характеристиками смазки F, находящейся за пределами изобретения.

Смазки А, В и С, согласно изобретению, демонстрируют более низкий уровень потери воды при контакте с водой и, таким образом, значительно улучшенную адгезионную способность по сравнению со смазками D-F, находящимися за пределами изобретения.

Это демонстрирует благоприятный эффект присутствия по меньшей мере одного определенного сополимера сложного эфира в соответствии с настоящим изобретением в отношении адгезионных свойства смазок в соответствии с изобретением.

Кроме того, другие эффекты смазок А, В и С того же порядка или даже лучше по сравнению с эффектами смазок D-F.

В частности, сохраняется их механическая устойчивость и улучшается отделение масла.

Реферат

Настоящее изобретение относится к смазочной композиции, содержащей (i) по меньшей мере одно базовое масло, (ii) по меньшей мере одно мыло на основе сульфоната кальция и (iii) по меньшей мере один сополимер сложного эфира дикарбоновой кислоты, содержащий составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4. Изобретение также относится к применению в смазочной композиции, содержащей (i) по меньшей мере одно базовое масло и (ii) по меньшей мере одно мыло на основе сульфоната кальция, по меньшей мере одного сополимера сложного эфира дикарбоновой кислоты, содержащего составляющие звенья, полученные из (а) по меньшей мере одного α-олефина и (b) по меньшей мере одного сложного эфира, образованного путем этерификации α-β-этилен-ненасыщенной дикарбоновой кислоты или ее производного со спиртом, причем молярное соотношение (а)/(b) находится в диапазоне от 0,5 до 4, для улучшения адгезионной способности, измеренной в соответствии со стандартом DIN 51807, указанной смазочной композиции, а также к способу смазывания механического компонента, включающему применение такой композиции. Технический результат – создание смазочной композиции, загущенной мылами на основе сульфоната кальция, имеющей улучшенную адгезионную способность. 3 н. и 13 з.п. ф-лы, 2 пр., 7 табл.

Комментарии