Устройство сборки ёмкости с этикеткой - RU173304U1

Код документа: RU173304U1

Чертежи

Описание

Предлагаемая полезная модель относится к области станков (также часто называемых линиями), обеспечивающих сборку этикетки с ранее изготовленной ёмкостью (например стаканом, преимущественно - картонным или пластиковым/полипропиленовым стаканом). Под сборкой в данном тексте подразумевается процесс совмещения этикетки на ёмкости и последующую фиксацию этикетки. Этикетка, расположенная на ёмкости (обёрнутая вокруг стакана и зафиксированная на нём каким-либо образом), преимущественно предназначена для воспрепятствования ожога руки потребителя при дальнейшем использовании ёмкости с горячей жидкостью, а также позволяет декорировать ёмкость этикеткой с заранее нанесённой на неё печатью высокого качества. Этикетки преимущественно выполняются из картона или подобных ему гибких материалов.

Далее, по тексту описания и формулы, термин «ёмкость» используется наравне с термином «стакан» - так как преимущественным использованием предлагаемой модели является использование станка в отношении стаканов, что, впрочем, не ограничивает её назначение, и использование станка может быть осуществлено и в отношении других ёмкостей, например закрытых с обеих сторон или, напротив, в отношении продукции, не имеющей торцевых сторон (дна), на момент её сборки с этикеткой; термины «сборка» и «совмещение» используются наравне с термином «обёртывание», так как являются более общими и предполагает не только обёртывание, но и фиксацию этикетки на ёмкости.

Для осуществления такой сборки ёмкости с этикеткой используются различные станки (линии).

В качестве ближайшего аналога выбрана линия CBU - DES производства компании

Линия сборки ёмкости с этикеткой состоит из основного стола 1, устройства подачи необёрнутых ёмкостей 2, устройства подачи этикетки 3 и транспортёра обёрнутой ёмкости 4.

Необёрнутые стаканы подаются на устройство подачи в виде непрерывной стопки и с помощью транспортёрной ленты перемещаются к основному столу. На основном столе находится восьмигранный вакуумный корпус с оправками 5. Стаканы последовательно, по одному, надеваются на эти оправки, после чего восьмигранный корпус поворачивается на 45°, и оправка попадает в зону оборачивания этикетки вокруг стакана.

Этикетка в виде стопки вкладывается в кассету над подающим этикетку устройством подачи, после чего вынимается из стопки вакуумными захватами и направляется по ленте устройства подачи в зону оборачивания стакана. Во время движения по устройству подачи на этикетку наносится клей.

В зоне оборачивания этикетка прижимается к стакану нижним прижимом 6, после чего обёртывается боковыми прижимами 7 и 8 вокруг стакана, в месте стыка противоположных краев этикетки фиксируется верхним прижимом 9.

Затем восьмигранный корпус снова дискретно поворачивается на угол 45°.

После наклеивания этикетки стакан остается на оправке до момента его попадания в зону съёма обёрнутого стакана. Обёрнутый стакан снимается (сдувается воздухом) с оправки на транспортёр, попадает в стопу, движется по транспортёру обёрнутого стакана к упаковочному столу и затем упаковывается.

В процессе эксплуатации данной линии были выявлены некоторые недостатки. Первым и основным недостатком является то, что управление движением узлом нижнего прижима 6, узлом верхнего прижима 9 и узлом оборачивания, в который входят прижимы 7 и 8, осуществляется исключительно механически, а именно путём движения механического задатчика движения каждого из узлов по металлической направляющей (на чертежах не показана), состоящей из копира 10, непосредственно связанной с движением главного привода 14. При этом индивидуальная настройка движения каждого из прижимов 6, 7, 8, 9 возможна, но так как настройки положения всех прижимов задаются одной деталью, необходимо изготовление, проверка и наладка новой детали. При этом, если, например, необходимо изменить настройку движения только одного из прижимов, оставив настройку движения остальных прижимов неизменной, всё равно необходимо, поменяв только одну задающую движение поверхность, а остальные, повторив, менять всю деталь (металлическую направляющую) целиком. Такое изменение является сложным технологическим этапом, что сильно замедляет перенастройку станка в случае необходимости.

Вторым недостатком является невозможность изменения порядка закрывания боковых прижимов 7 и 8 и соответственно изменение, в случае необходимости, направления нахлёста этикетки с правого на левый (фиг. 4). Данная возможность требуется для реализации сложных нестандартных наклеек, в которых наклейка представляет собой не обычную полосу картона с нанесённым рисунком, а дополнена различными дизайнерскими элементами, в связи с чем требуется возможность осуществлять нахлёст как по часовой стрелке, так и против часовой стрелки.

Технический результат предлагаемого технического решения заключается в

увеличении эффективности станка, в том числе увеличении скорости работы станка за счет уменьшения времени подачи этикетки, увеличения точности позиционирования этикетки перед приклеиванием;

возможности точного позиционирования этикетки для любой формы оборачиваемой ёмкости и различных форм этикеток, обеспечиваемого, в отличие от ближайшего аналога, без необходимости разборки большей части станка и без замены сложной и дорогостоящей детали, механически задающей движение всех прижимов - копира (который перед этим необходимо отдельно изготовить);

возможности изменения направление нахлёста этикетки.

Указанный технический результат достигается за счёт следующего выполнения станка.

Станок сборки ёмкости с этикеткой, содержащий основной стол 1 с размещенным на нём корпусе с оправками 5, устройство подачи необёрнутых ёмкостей 2, устройство подачи этикетки 3, транспортёр обёрнутой ёмкости 4, нижний прижим 6, боковые прижимы 7 и 8 и верхний прижим 9; при этом нижний прижим 6 дополнительно содержит отдельный привод 12, боковой прижим 7 дополнительно содержит отдельный привод 15, боковой прижим 8 дополнительно содержит отдельный привод 16, и верхний прижим 9 имеет отдельный привод 11.

Каждый из упомянутых отдельных приводов 11, 12, 15 и 16 состоит, по меньшей мере, из механической тяги 17 и движущего элемента и имеет отдельное управление, не связанное с управлением движением корпуса с оправками 5 главным приводом 13 и движением остальных элементов станка, в том числе других отдельных приводов; иными словами, привод, например 12, может управляться (и осуществлять свою функцию) вне всякой зависимости от положения привода, например 13 или 11 и, более того, вне зависимости от того, работает ли, по крайней мере, один из остальных приводов (или все приводы вместе) или нет, любой из приводов является независимым, управляемым и отдельным от других приводом.

Каждый из упомянутых отдельных приводов 11, 12, 15 и 16, все вместе или по отдельности, может быть реализован как один из вариантов следующих типов приводов:

пневмопривод;

гидропривод;

электроцилиндр с сервоприводом;

электроцилиндр с шаговым приводом.

В случае использования пневмопривода от управляющего процессора, реализованного в составе станка, подаётся электрический сигнал на катушку распределителя, и сжатый воздух (из резервуара, (на чертежах не показан), может быть реализован как универсальный, обслуживающий два и более станка, так и индивидуальный, для одного станка) подаётся в заданном направлении и с заданной силой в пневмопривод; в случае использования гидропривода от процессора электрический сигнал подаётся на катушку распределителя и под давлением жидкости подается в заданном направлении и с заданной силой в гидропривод. В случае использования электроцилиндра от управляющего процессора электрический сигнал подаётся на блок управления сервоприводом, а от блока - на сам сервопривод.

Указанный выше управляющий процессор может быть выполнен как один, выполненный с возможностью управления всеми приводами, или каждым по отдельности приводом, или совместно несколькими из указанных приводов; так и в виде нескольких отдельных независимых или зависимых процессоров, каждый из которых управляет одним или несколькими приводами, при этом может быть реализована связь между такими процессорами.

Управление приводами управляющим процессором производится в соответствии с программным обеспечением, установленным в данный процессор.

Конкретный вид используемого привода зависит и выбирается в зависимости от решаемой задачи и удобства выполнения, представленный перечень не является закрытым и, теоретически, в предлагаемом станке могут быть использованы и другие, более специфические виды приводов.

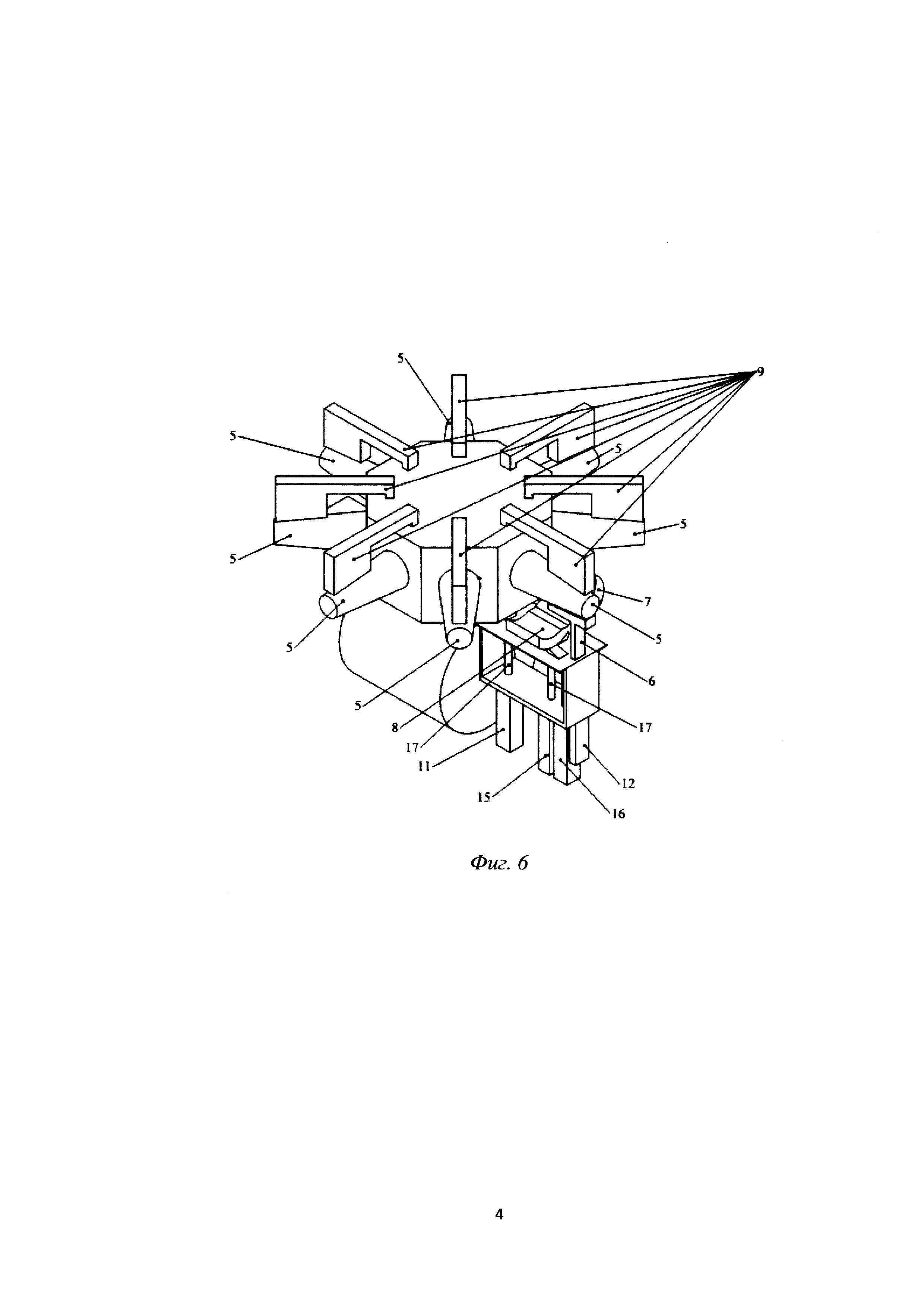

Взаимное расположение приводов и схематический вид связи с прижимами показан на фиг. 5-8.

Связь между приводом и прижимом осуществлена преимущественно механической тягой 17.

Наличие у нижнего прижима 6 отдельного привода 12 позволяет задавать момент начала движения и остановки прижима с управляющего процессора, что, в свою очередь, позволяет достичь более точных настроек движения и положения прижима 6, то есть, в результате расположения этикетки относительно поверхности ёмкости.

Для обеспечения оборачивания этикетки вокруг ёмкости используются отдельные приводы 15 и 16 каждого из двух боковых прижимов (соответственно 7 и 8). Такое выполнение данного узла станка позволяет задавать моменты начала движения и остановки каждого из прижимов 7 и 8 с управляющего процессора, что приводит к более точным настройкам движения и положения прижимов, то есть, в результате расположения стыка противоположных краёв этикетки. Также наличие независимо управляемых отдельных приводов 15 и 16 позволяет путём задания очередности их срабатывания менять направление нахлёста этикетки (фиг. 9) в месте стыка с левого на правое или с правого на левое без механической перенастройки станка.

Аналогично нижнему прижиму с отдельным приводом, наличие у верхнего прижима 9 отдельного привода 11 позволяет задавать момент начала движения и остановки прижима с управляющего процессора, что, в свою очередь, позволяет достичь более точных настроек движения и положения прижима 9, то есть, в результате расположения этикетки относительно поверхности ёмкости.

Таким образом, при данной реализации станка, раздельное управление прижимами позволяет настраивать и управлять каждым движением каждого из прижимов отдельно. Например, на первом этапе, с небольшой скоростью, чтобы не нарушить позиционирование этикетки относительно ёмкости, прижать к ней этикетку. Затем, на втором этапе, задать боковым прижимам такую программу (и скорость) движения, при которой в начале и в конце движения они движутся относительно медленно, чтобы не нарушить позиционирование этикетки относительно ёмкости (так как на этом этапе она прижата только нижним прижимом и достаточно легко может быть сдвинута от желаемого положения), а в основной фазе движения скорость перемещения прижимов увеличивается, что позволяет уменьшить время цикла (экономия данного времени, составляющее доли секунды, незначительно для процесса оборачивания одной ёмкости, однако при производстве десятков тысяч изделий составляет уже часы, что составляет серьёзную экономию). Кроме этого, наличие в станке нескольких независимых друг от друга приводов позволяет её более гибкую настройку, предотвращающую значительную часть сбоев в позиционировании, что приводит к меньшему количеству остановок станка и увеличению её производительности при меньшем количестве брака. Еще одним эффектом данного решения является то, что в производстве могут находиться ёмкости, во-первых, с индивидуальной геометрией и, во-вторых, из разных материалов, отличающихся своими механическими свойствами; то же самое относится и к совмещаемой с ёмкостью этикеткой. Соответственно, в каждом таком случае оптимальный режим движения прижимов будет отличаться от оптимального режима для другой геометрии ёмкости и других условий. Предлагаемое решение позволяет легко, путём перепрограммирования скорости и последовательности работы приводов и соответственно движения прижимов, подобрать такой оптимальный режим для каждого варианта «ёмкость-этикетка» индивидуально, не прибегая к дорогостоящей и невозможной без предварительной сложной расчётной работы операции по смене механически задающего движение всех прижимов копира, неизбежно сопровождающейся остановкой, разборкой и испытаниями всего станка.

Реферат

Полезная модель относится к области станков, обеспечивающих сборку этикетки с ранее изготовленной ёмкостью.Техническим результатом является увеличение эффективности станка, а именно скорости работы станка за счёт уменьшения времени подачи этикетки, увеличения точности позиционирования этикетки перед приклеиванием; возможность точного позиционирования этикетки для любой формы оборачиваемой ёмкости и различных форм этикеток без необходимости разборки большей части станка и без замены механически задающей движение всех прижимов детали; возможность изменения направления нахлёста этикетки.Технический результат достигается за счёт выполнения устройства сборки ёмкости с этикеткой, содержащего основной стол 1 с размещённым на нём корпусе с оправками 5, устройство подачи необёрнутых ёмкостей 2, устройство подачи этикетки 3, транспортёр обёрнутой ёмкости 4, нижний прижим 6, боковые прижимы 7 и 8 и верхний прижим 9, при этом нижний прижим 6 дополнительно содержит независимо управляемый отдельный привод 12, боковой прижим 7 дополнительно содержит независимо управляемый отдельный привод 15, боковой прижим 8 дополнительно содержит независимо управляемый отдельный привод 16, и верхний прижим 9 имеет независимо управляемый отдельный привод 11.

Комментарии