Способы, системы и изделия, включая листовые изделия - RU2548880C2

Код документа: RU2548880C2

Чертежи

Описание

Область техники

Настоящее изобретение относится в общем к способам и системам для изготовления листовых изделий.

Листовые изделия, такие как, например, впитывающие листы, часто упаковывают в плотно намотанные рулоны. Плотно намотанное листовое изделие обеспечивает возможность размещения дополнительного листового изделия на рулоне с желаемым наружным диаметром. Рулон часто устанавливается в раздаточное устройство, имеющее шпиндель, который зацепляет полую часть в центре рулона. В некоторых технологиях изготовления полая часть может быть нежелательным образом ограничена или деформирована.

Требуется эффективный и действенный способ и система для изготовления плотно намотанных рулонов листового изделия, которые могут легко использоваться в раздаточном устройстве.

Сущность изобретения

Описанные выше и другие признаки иллюстрируются на прилагаемых чертежах и в описании, в которых вариант осуществления способа формирования трубчатого рулона листового изделия включает в себя обеспечение рулона листового изделия, имеющего первую конфигурацию и полую часть, центровку оси вращения рулона листового изделия по продольной оси первого инструмента и вставку первого инструмента в полую часть рулона для образования внутреннего диаметра полой части и формирования рулона листового изделия, имеющего вторую конфигурацию, отличную от первой конфигурации.

Трубчатый рулон листового изделия, изготовленный по технологии, включающей в себя способ центровки оси вращения рулона листового изделия по продольной оси первого инструмента, и вставку первого инструмента в полую часть рулона для образования внутреннего диаметра полой части и формирования рулона листового изделия, имеющего вторую конфигурацию, отличную от первой конфигурации.

Система для формирования сердечника трубчатого рулона листового изделия включает в себя первый инструмент, выполненный с возможностью образования первой части сердечника трубчатого рулона листового изделия, первую связь, соединенную с первым инструментом, выполненную с возможностью перемещать первый инструмент линейно вдоль линейной оси первого инструмента, и вторую связь, соединенную с первым инструментом, выполненную с возможностью поворачивать первый инструмент относительно линейной оси первого инструмента.

Способ формирования трубчатого рулона листового изделия включает в себя обеспечение рулона листового изделия, имеющего листовое изделие, намотанное на съемный сердечник, причем съемный сердечник имеет первый дистальный конец, второй дистальный конец и продольную поверхность, центровку оси вращения рулона листового изделия по продольной оси первого инструмента и зацепление первого дистального конца съемного сердечника первым инструментом для перемещения путем скольжения съемного сердечника относительно рулона листового изделия, чтобы открыть для воздействия часть продольной поверхности съемного сердечника.

Листовое изделие включает в себя отрезок намотанного первого материала листового изделия, образующего трубчатый рулон, имеющий наружный диаметр, и полужесткую сердцевинную часть, содержащую первый материал листового изделия, образующую наружный диаметр полой части, концентричный относительно наружного диаметра рулона.

Эти и другие преимущества и признаки станут более понятны из последующего подробного описания предпочтительных вариантов осуществления изобретения вместе с прилагаемыми чертежами.

Краткое описание чертежей

На прилагаемых чертежах подобные элементы обозначены подобными ссылочными позициями.

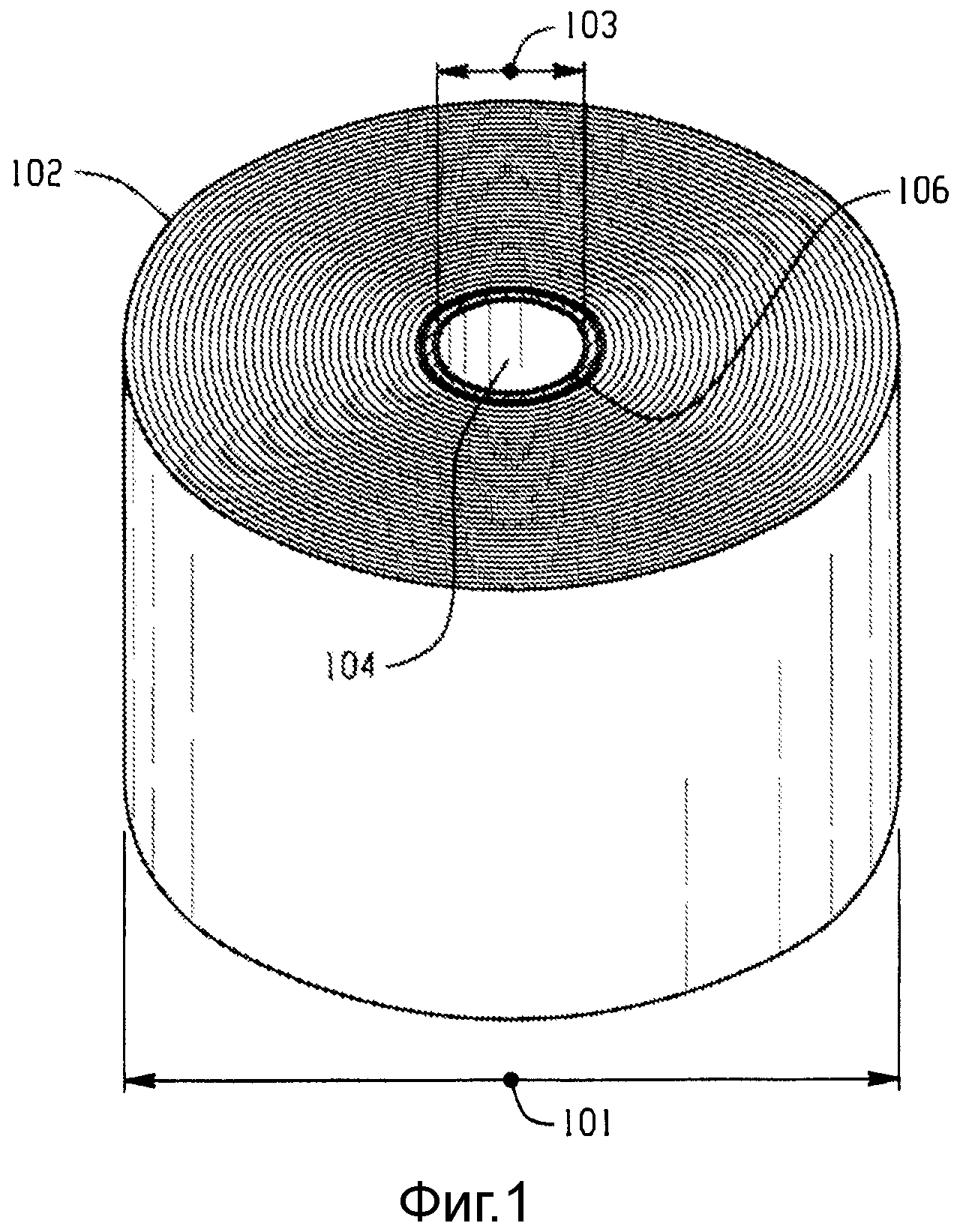

Фиг.1 - показывает вид в перспективе примерного варианта осуществления рулона листового изделия согласно варианту осуществления изобретения.

Фиг.2А - показывает вид сбоку с частичным вырезом примерного варианта осуществления части системы для исправления формы рулона на фиг.1.

Фиг.2В - иллюстрирует работу системы на фиг.2А.

Фиг.2С и фиг.2D - иллюстрируют альтернативные варианты осуществления рулонов листового изделия.

Фиг.3 - иллюстрирует альтернативный вариант осуществления части системы.

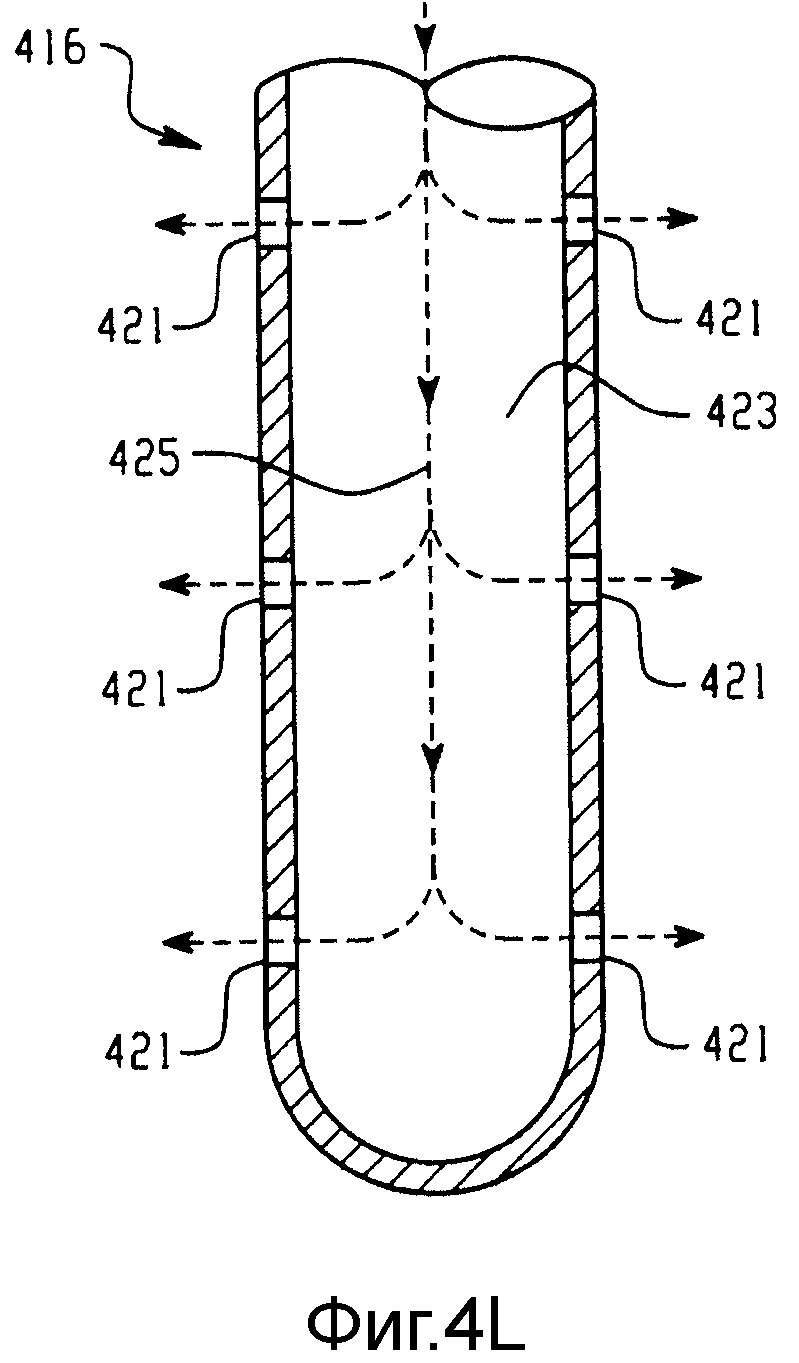

Фиг.4А-4L - иллюстрируют альтернативные варианты осуществления инструмента.

Фиг.5 - иллюстрирует работу альтернативного примерного варианта осуществления оправки.

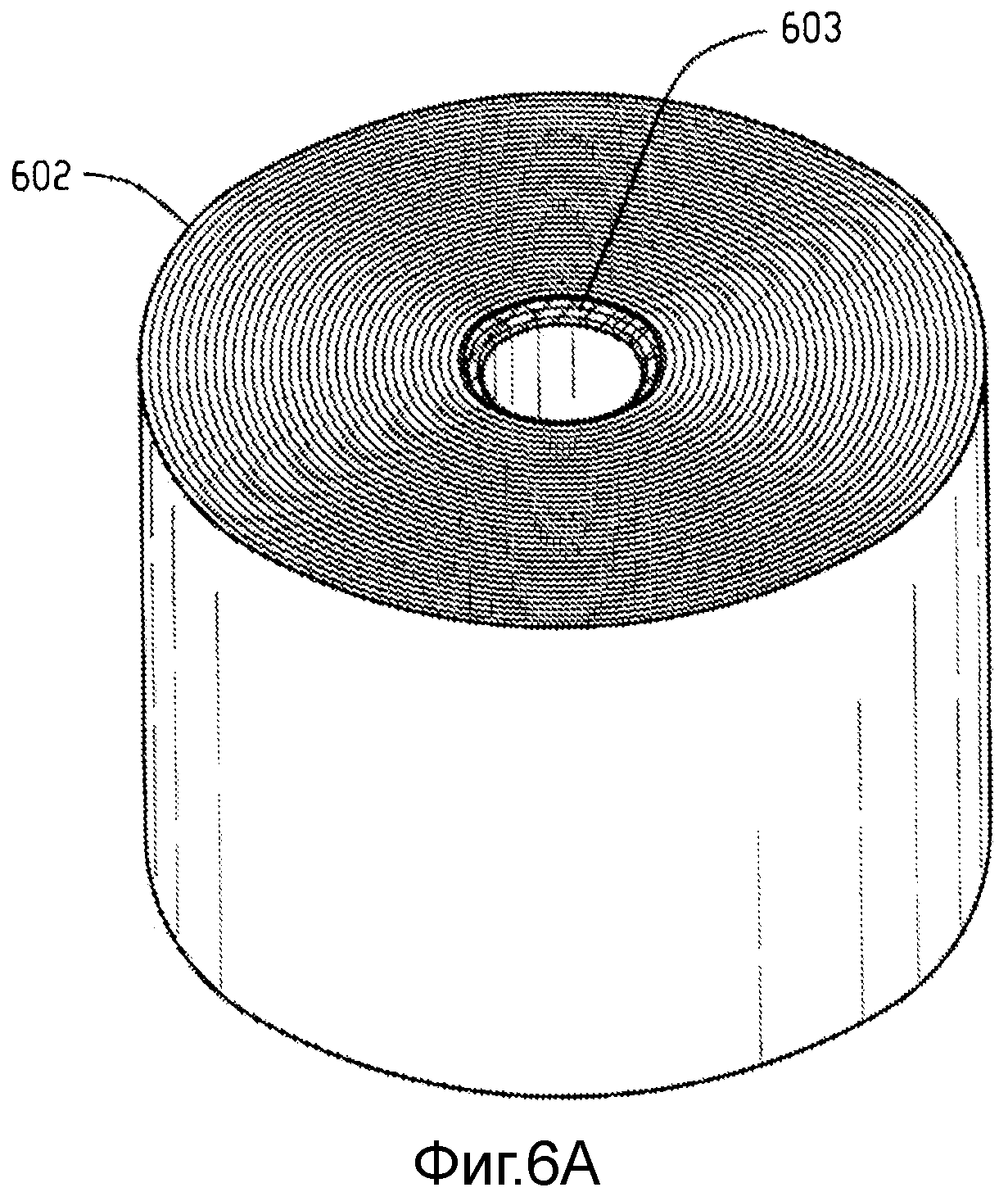

Фиг.6А и фиг.6В - иллюстрируют другой альтернативный примерный вариант осуществления рулона листового изделия.

Фиг.6С - иллюстрирует другой альтернативный примерный вариант осуществления рулона листового изделия.

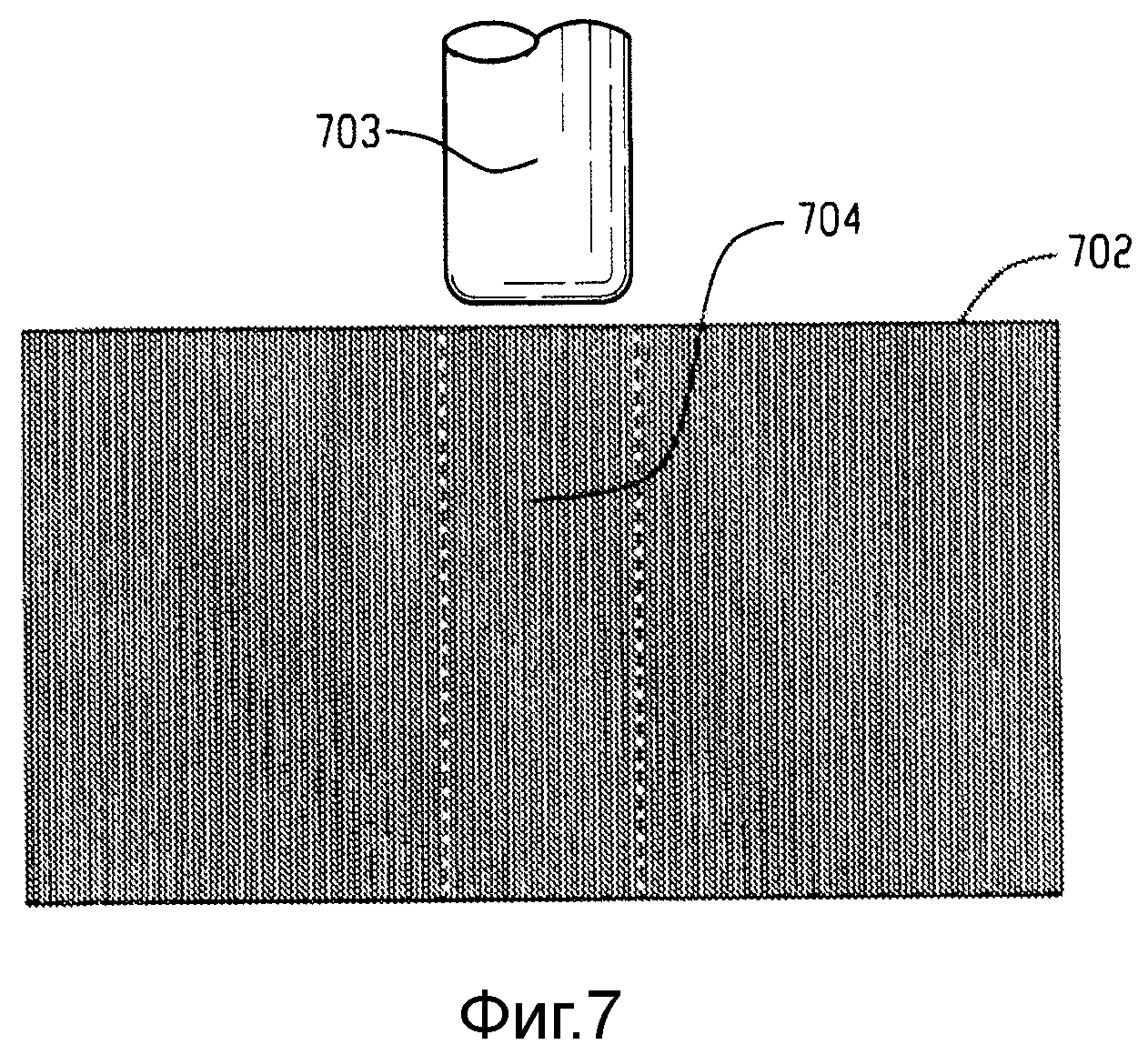

Фиг.7 и фиг.8 - иллюстрируют альтернативный примерный вариант осуществления рулона и устройства и способа удаления сердечника.

Фиг.9А и фиг.9В - иллюстрируют пример способа и устройства.

Фиг.10 - иллюстрирует примерный вариант осуществления системы.

Фиг.11 - показывает вид в перспективе с частичным вырезом части системы на фиг.10.

Фиг.12 - показывает вид сбоку с частичным вырезом части системы на фиг.10.

Подробное описание изобретения

Предлагаются варианты осуществления систем и способов изготовления листовых изделий.

Термин «листовые изделия», используемый здесь, относится исключительно к листам из натуральных и/или синтетических тканей и бумаги. Листовые изделия могут включать в себя как тканые, так и нетканые изделия. Имеется большое разнообразие нетканых изделий, и они могут быть изготовлены по технологии или влажного формирования, или сухого формирования. Одними из примеров являются листовые изделия из материалов, полученных по технологии гидравлического сплетения (иногда называемые «спанлейс» («spunlace»)), по технологии суховоздушного формирования, по технологии DRC (двойное крепирование («double re-creped»)), по технологии «спанбонд» («spunbond»), по технологии «мелтблоун» («meltblown»), из чесаных материалов, из бумажных полотенец. Дополнительно, листовые изделия могут содержать целлюлозные волокнистые материалы, которые могут быть получены из натуральных источников, таких как древесные волокна, а также другие волокнистые материалы, отличающиеся тем, что они имеют гидроксильные группы, прикрепленные к основной цепи полимера, которые включают в себя стеклянные волокна и синтетические волокна, модифицированные гидроксильными группами. Примеры листовых изделий включают в себя, но не ограничиваясь этим, носовые платки, салфетки, салфетки для лица, рулонные изделия, полотенца, или другие волокнистые, пленочные, полимерные или образованные из нитей изделия.

Как правило, листовые изделия являются тонкими по сравнению с их длиной и шириной, и имеют относительно плоскую конфигурацию, и являются гибкими, чтобы обеспечить возможность сгибания, свертывания в рулон, укладки в пачки и т.п. Листовое изделие может иметь перфорации, располагающиеся в линию поперек его ширины, для отделения отдельных листов и облегчения отделения или отрывания отдельных листов от рулона на дискретных интервалах. Отдельные листы могут иметь такие размеры, которые требуются, чтобы соответствовать множеству вариантов применения листовых изделий. Например, линии перфорации могут быть образованы на расстоянии каждые 13 дюймов (33,02 сантиметра), чтобы получить лист универсальных размеров. Может быть предусмотрено множество линий перфорации, чтобы обеспечить пользователю возможность выбрать размер листа, в зависимости от конкретной потребности. Листовые изделия также могут не иметь перфораций, и их выдача может осуществляться по длине, которая может определяться механической связью или задаваться в электронном устройстве. Листы без перфорации могут быть отделены от рулона листовых изделий с помощью устройства для отрывания.

На фиг.1 показан вид в перспективе примерного варианта осуществления рулона 102 листового изделия (рулон 102). Рулон 102 имеет наружный диаметр 101. Полая часть 104 образована рулоном 102 и имеет диаметр 103 полой части. Пример способа изготовления рулона 102 включает в себя намотку листового изделия на шпиндель (не показан) для формирования длинного трубчатого рулона. Когда один виток или несколько витков будут намотаны на шпиндель, листовое изделие увлажняется жидкостью, такой как, например, вода или адгезив. Слои листового изделия в центре рулона поглощают жидкость и смягчаются ею, что ведет к образованию влажной части 106, окружающей полую часть 104. Влажная часть 106 обеспечивает возможность легкого удаления шпинделя без деформирования рулона 102. Когда шпиндель удален, пила или другое отрезное устройство могут использоваться, чтобы разрезать длинный рулон на множество рулонов 102. При использовании рулоны 102 часто размещаются на шпинделях раздаточных устройств, которые располагаются в полой части 104. Однако процесс разрезания рулона 102 на рулоны меньшего размера может привести к нежелательному уменьшению полой части 104, результатом чего рулон 102 будет трудно разместить на шпинделях раздаточных устройств.

На фиг.2А показан вид сбоку с частичным вырезом примерного варианта осуществления части системы для исправления формы полой части 104 (фиг.1) рулона 102, имеющего ось 201 вращения. Система включает в себя оправку 202. Оправки 202 имеют наружный диаметр, подобный желаемому диаметру 10 полой части (фиг.1), и могут быть изготовлены из металла или другого подходящего материала. Иллюстрируемые на чертеже оправки 202 имеют цилиндрическую форму и в иллюстрируемом варианте осуществления имеют закругленные дистальные концы. Другие варианты осуществления оправок могут содержать заостренные дистальные концы или дистальные концы другой подходящей формы, как будет описано ниже. Фиг.2В иллюстрирует работу системы. Во время работы оправки 202 вставляются в полую часть 104 с противоположных концов полой части 104 вдоль оси 201 вращения (фиг.2А) рулона 102. В иллюстрируемом варианте осуществления оправки 202 включают в себя нагретые области 204. Нагрев нагретых областей 204 может осуществляться, например, посредством электрического резистивного нагревателя и может управляться контуром с обратной связью от термопары. Оправки 202 вращаются относительно их соответствующих продольных осей, соосных оси 201 вращения (фиг.2А). Давление вставленных оправок 202, вращение оправок 202 и тепло от нагретых областей 204 могут удалить по меньшей мере часть влаги с влажной части 106, в результате чего влажная часть 106 становится сухой, твердой и образует более гладкую полужесткую или жесткую сердцевинную часть полой части 104, имеющую желаемый диаметр 103 полой части (фиг.1). Оправка 202 может иметь наружный диаметр, который больше желаемого диаметра 103 полой части, так что сокращение диаметра 103 полой части, следующее после удаления оправки 202, приведет к получению желаемого диаметра 103 полой части.

В альтернативном варианте осуществления способа оправка 202 может иметь отверстия, выполненные с возможностью выпускать текучую среду, такую как, например, вода, адгезионная смесь, или другой тип текучей среды, такую как, высокомолекулярный полиэтиленгликоль (ПЭГ). Текучая среда может быть введена во влажную часть 106, когда оправка 202 вставлена в полую часть 104. Текучая среда может быть нагрета перед введением. Оправка 202 может быть удалена, и жидкость может охладиться и отвердеть, в результате чего получают композицию листового изделия и отвержденного адгезива или ПЭГ, что препятствует телескопическому смещению частей рулона во время снятия рулона 102 с оправки 202 и облегчает удаление оправки 202.

Фиг.2С иллюстрирует примерный вариант осуществления рулона 102, полученного в результате описанного выше процесса. Полученная полужесткая или жесткая сердцевинная часть 206 обеспечивает возможность рулону 102 поворачиваться более эффективно, когда он размещен в раздаточном устройстве, и сохраняет желаемый диаметр рулона 102.

Фиг.2D иллюстрирует альтернативный показанному на фиг.2В вариант осуществления рулона 208. Рулон 208 подобен рулону 102, описанному выше, однако перед вставкой оправки 202 рулон 208 увлажняется на участках полой части 104, в результате чего получают две отвержденные сердцевинные части 205, как показано на чертеже.

В результате описанного выше способа получают отвержденную сердцевинную часть 205, содержащую высохший материал листового изделия. В альтернативном варианте осуществления влажная часть 106 может увлажняться альтернативной жидкостью, такой как разбавленная адгезивная смесь, включающая в себя, например, целлюлоза-гликоль. Тем самым, высохшая сердцевинная часть содержит слоистое изделие, пропитанное высохшим адгезивом. Другие жидкости, имеющие другие характеристики, также могут использоваться в подобном процессе.

Иллюстрируемый вариант осуществления включает в себя оправки 202, имеющие нагретые области 204. Другие варианты осуществления могут включать в себя оправки 202, которые нагреваются равномерно. Равномерно нагретые оправки 202 могут эффективно осуществлять отверждение и формировать сердцевинную часть 205 в полой части 104 без вращения оправок 202.

Фиг.3 иллюстрирует альтернативный примерный вариант осуществления подобной системы. В иллюстрируемом варианте осуществления одна оправка 202 вставляется в полую часть 104 и вращается для формирования сердцевинной части 206 в полой части.

Фиг.4А-4L иллюстрируют несколько альтернативных вариантов осуществления оправок, работа которых подобна работе описанной выше оправки 202 (фиг.2А). На фиг.4А показана оправка 402, которая имеет нагретую область 204 и скошенную часть 403. Скошенная часть 403 и цилиндрическая основная часть 405 образуют угол (θ). В иллюстрируемом варианте осуществления угол (θ) составляет 45 градусов, однако могут использоваться любые другие подходящие углы. На фиг.4В показана оправка 404, имеющая криволинейную часть 407 с радиусом (r). На фиг.4С показана оправка 406, имеющая заостренный дистальный конец 409. На фиг.4D и 4E показаны виды сбоку и снизу соответственно оправки 408, имеющей ребра 411 в форме «плавника». Фиг.4F иллюстрирует оправку 410, имеющую множество скошенных участков, с углами скоса (х), (у), (z). На фиг.4G и 4Н показаны виды сбоку и снизу соответственно оправки 412, имеющей множество ребер 413. Иллюстрируемый вариант осуществления включает в себя оправку 412, имеющую шесть ребер 413, однако другие варианты осуществления могут содержать любое количество ребер 413. На фиг.4I и 4J показаны виды сбоку и снизу соответственно оправок 414. Оправка 414 включает в себя дистальный конец 415 в форме эксцентричного конуса, имеющий заостренную часть 417, смещенную относительно линейной оси 427 оправки 414. Дистальный конец 415 включает в себя плоскую часть 419. Во время работы оправки 414 могут быть вставлены в полую часть 104 (на фиг.1) и частично перекрывать друг друга. Смещенная заостренная часть 417 может также облегчить вставку оправок 414 в полые пространства 104, которые частично деформированы или смещены относительно оси 201 вращения рулона 102 (фиг.2А). На фиг.4К показан вид сбоку оправки 416. Оправка 416 включает в себя множество отверстий 421. На фиг.4L показан вид сбоку с частичным вырезом оправки 416. Оправка 416 включает в себя внутреннюю полость 423, выполненную с возможностью сообщения с отверстиями 421. Оправка 416 выполнена с возможностью принимать текучую среду 425 под давлением, которая выпускается из отверстий 421. Оправка 416 может включать в себя любое количество отверстий, расположенных в разных местах на оправке 416.

Фиг.5 иллюстрирует альтернативный вариант осуществления оправки 202. В иллюстрируемом варианте осуществления оправка 202 вставляется в рулон 102 подобно описанному выше. Оправка 202 имеет участок 501 в форме раструба, который образует углубление в рулоне 102. Вращение и нагрев оправки 202 ведут к отверждению влажных частей рулона, чтобы образовать сердцевинную часть и углубление.

Фиг.6А и 6В иллюстрируют примерный вариант осуществления рулона 602, получаемого в результате вставки оправки 202 с участком в форме раструба, описанной выше на фиг.5. На фиг.6А показан вид в перспективе примера рулона 602, имеющего углубленный участок 603. На фиг.6В показан вид сбоку с частичным вырезом рулона 602, имеющего углубленные участки 603 и сердцевинную часть 605, показанную заштрихованной областью. Сердцевинная часть 605 отверждается и осушается оправкой 202. Углубленные участки 603 облегчают вставку пользователем шпинделя раздаточного устройства (не показан) и могут улучшить установку рулона 602 в раздаточном устройстве.

Фиг.6С иллюстрирует альтернативный примерный вариант осуществления рулона 604. Рулон 604 подобен рулону 602, описанному выше, однако перед вставкой оправки 202 (фиг.5), увлажнение рулона 604 не является равномерным в поперечном сечении полой части 104 (фиг.3), в результате чего получают две отвержденные сердцевинные части 605, как показано на чертеже.

Фиг.7 и 8 иллюстрируют альтернативный вариант осуществления рулона 702 и оправки 703. На фиг.7 показан рулон 702, который имеет съемный сердечник 704. Съемный сердечник 704 может быть образован, например, из намотанных слоев материала листового изделия, и может, например, иметь цилиндрическую форму, имеющую круглые дистальные концы и цилиндрическую продольную наружную поверхность. Рулон 702 образован слоями, намотанными вокруг съемного сердечника 704. Съемный сердечник 704 может быть частично или полностью удален из рулона 702, используя оправку 703. В иллюстрируемом варианте осуществления оправка 703 является цилиндрической и имеет плоский дистальный конец. Например, оправка 703 может зацеплять дистальный конец съемного сердечника 704 и путем скольжения выталкивать часть съемного сердечника 704 из рулона 702, чтобы открыть для воздействия часть продольной наружной поверхности съемного сердечника 704. Съемный сердечник 704 может затем быть удален путем захвата открытой для воздействия части съемного сердечника 704 и удаления посредством скольжения съемного сердечника 704, используя автоматизированный процесс, или вручную пользователем. В альтернативном примерном варианте осуществления оправка 703 может путем скольжения выталкивать весь съемный сердечник 704 из рулона 702. При этом оправка 703 может, в некоторых вариантах осуществления, не содержать нагретые области 204 (фиг.2В) и может не вращаться. На фиг. 8 иллюстрируется вставка оправки 703 в рулон 702.

Во время изготовления калибр (толщина) листового изделия может изменяться, в результате получают рулоны 702, которые имеют различные наружные диаметры 101 (фиг.1). Желательно вставлять оправки 703 вдоль оси 201 вращения (фиг.2А) рулона 702, так как вставка оправки 703 со смещением относительно оси 201 вращения может привести к тому, что оправка 703 будет вводиться с усилием в плотно намотанное листовое изделие рулона 702, что может привести к повреждению оправки 703 или соединенных с ней механических средств.

Фиг.9А и 9В иллюстрируют пример способа и устройства 900, которое выравнивает оси 201 вращения рулонов 102, имеющих разные наружные диаметры 101 (фиг.1), с оправками 202 (фиг.2А) или любым другим соответствующим инструментом, таким как, например, устройство для сверления или растачивания, отрезное устройство, или пневматическое или гидравлическое устройство. Как показано на фиг.9А, рулон 102 располагается между множеством упорных кулачков 902, расположенных радиально вокруг центра устройства 900 на основании 904. В иллюстрируемом варианте осуществления упорные кулачки 902 разнесены относительно друг друга на 120 градусов вокруг центра основания 904. Каждый упорный кулачок 902 имеет криволинейную поверхность, которая контактирует с наружной поверхностью рулона 102. Криволинейная поверхность упорного кулачка 902 соединена с механической связью, которая перемещает упорные кулачки 902. Как показано на фиг.9В, во время работы, упорные кулачки 902 путем скольжения перемещаются в направлении центра устройства 900. Упорные кулачки 902 обеспечивают позиционирование оси 201 вращения рулона 102 в центральной опорной точке устройства 900. Оправки 202 (фиг.2А) располагаются в линию с центром устройства 900. Упорные кулачки 902 прилагают давление внутрь в радиальном направлении на наружный диаметр 101 (фиг.1) рулона 102, что фиксирует рулон 102 и обеспечивает возможность вставки оправок 202 в полую часть 104 (фиг.1) линейно вдоль оси 201 вращения рулона 102 для формирования сердцевинной части полой части 104.

Фиг.10 иллюстрирует примерный вариант осуществления системы 1000, использующей несколько описанных выше признаков, для обеспечения эффективного изготовления рулонов 102. Система 1000 включает в себя загрузочную часть 1002, которая может включать в себя, например, лоток, салазки, конвейер, систему роликов, или любой другой тип подобного устройства. Загрузочная часть 1002 направляет рулоны 102 к направляющей 1004, которая помещает отдельные рулоны на устройство 900. Как было описано выше, упорные кулачки 902 устройства 900 осуществляют центровку и фиксацию рулона 102 в центре устройства 900. В иллюстрируемом варианте осуществления устройство 900 включает в себя отверстие 1008 в центре основания 904, которое обеспечивает возможность вставки инструмента, такого как, например, оправка 202 (фиг.2А), в рулон 102 из-под устройства 900. Система 1000 включает в себя множество устройств 900, закрепленных на делительно-поворотной части 1010, которая поворачивается относительно центральной оси. Поворот делительно-поворотной части 1010 обеспечивает возможность эффективной обработки множества рулонов 102. Рулоны 102 обрабатываются, когда делительно-поворотная часть 1010 поворачивается. Когда рулон 102 достигает направляющую 1012, упорные кулачки 902 освобождают рулон 102 и направляющая 1012 толкает рулон 102 на разгрузочную часть 1014, которая может быть подобна описанной выше загрузочной части 1002.

На фиг.11 показан вид в перспективе с частичным вырезом части системы 1000. Иллюстрируемый вариант осуществления включает в себя приводные части 1105 для привода упорных кулачков, которые соединены с упорными кулачками 902 устройства 900. Система 1000 включает в себя неподвижную первую приводную часть 1104, расположенную под делительно-поворотной частью 1010. Оправка 202, или инструмент другого типа, соединена с роликом 1103. Во время работы ролик 1103 следует наклонному участку первой приводной части 1104, когда делительно-поворотная часть 1010 и ролик 1103 поворачиваются относительно первой приводной части 1104. Наклонный участок первой приводной части 1104 перемещает оправку 202 линейно в и из рулона 102. Оправка 202 может быть соединена с пружиной 1106 или другим исполнительным устройством или источником усилия, таким как, например, пневматическое или электрическое устройство, которое прилагает усилие к оправке 202 и устройству 900 в направлении первой приводной части 1104. Пружина 1106 помогает сохранять контакт между роликом 1103 и первой приводной частью 1104. Связь в виде зубчатого зацепления, включающая в себя зубчатое колесо 1110, соединенное с оправкой 202, и зубчатое колесо 1108, может использоваться для вращения оправки 202 относительно линейной оси оправки. Зубчатое колесо 1108 может быть соединено с делительно-поворотной частью 1010 или другим движущим ведущим элементом.

На фиг.12 показан вид сбоку с частичным вырезом части системы 1000. Иллюстрируемый вариант осуществления включает в себя вторую приводную часть 1204, подобную первой приводной части 1104 (фиг.11). Вторая приводная часть 1204 перемещает вторую оправку 202, подобно описанному выше, в направлении, противоположном первой оправке 202 (фиг.11).

Хотя изобретение было описано с помощью примерных вариантов осуществления, специалистам в этой области техники понятно, что в них могут быть сделаны различные изменения, и их элементы заменены эквивалентными, не выходя за пределы объема изобретения. Дополнительно, различные модификации могут быть сделаны для адаптирования конкретной ситуации или материала к идеям изобретения, не выходя за пределы его объема. Поэтому изобретение не ограничивается конкретным вариантом осуществления, раскрытым здесь как лучший или только как вариант для осуществления настоящего изобретения, и изобретение будет включать в себя все варианты осуществления, находящиеся в пределах его объема, определяемого прилагаемой формулой изобретения. Также, на чертежах и в описании были раскрыты примерные варианты осуществления изобретения и, хотя могли использоваться конкретные термины, они, если иное не указано, используются только в общем и описательном смысле, а не для ограничения, и объем изобретения поэтому не ограничивается. Кроме того, использование терминов «первый», «второй» и т.д. не означает какой-либо определенный порядок или важность, и эти термины используются скорее для различения одного элемента от другого. Кроме того, использование единственного числа не означает ограничение количества и скорее означает наличие по меньшей мере одного из описываемых признаков.

Реферат

Группа изобретений относится к области производства листовых изделий и может применяться для формирования рулонов изделий. При осуществлении способа формирования трубчатого рулона обеспечивают рулон листового изделия. Рулон имеет первую конфигурацию и полую часть. Центруют ось вращения рулона по оси первого инструмента. Вставляют и вращают первый инструмент в полую часть рулона. Система формирования сердечника содержит первый инструмент, первую связь и вторую связь. Первая связь выполнена с возможностью перемещения первого инструмента вдоль его оси. Вторая связь выполнена с возможностью поворота первого инструмента относительно его оси. Обеспечивается эффективность плотной намотки рулона листовых изделий. 2 н. и 28 з.п. ф-лы, 29 ил.

Формула

обеспечивают рулон листового изделия, имеющий первую конфигурацию и полую часть;

осуществляют центровку оси вращения рулона листового изделия по продольной оси первого инструмента; и

вставляют и вращают первый инструмент в полую часть рулона для образования внутреннего диаметра полой части и формирования рулона листового изделия, имеющего вторую конфигурацию, отличную от первой конфигурации.

первый инструмент, выполненный с возможностью образования первой части сердечника трубчатого рулона листового изделия;

первую связь, соединенную с первым инструментом, выполненную с возможностью перемещения первого инструмента линейно вдоль линейной оси первого инструмента; и

вторую связь, соединенную с первым инструментом, выполненную с возможностью поворота первого инструмента относительно линейной оси первого инструмента.

Документы, цитированные в отчёте о поиске

Бессердечниковый рулон и способ его обработки

Перемотно-разрезной станок для изготовления рулонов из рулонного материала и способ изготовления рулонов

Комментарии