Машина и способ изготовления картонных трубок - RU2333835C2

Код документа: RU2333835C2

Чертежи

Описание

Изобретение относится к машине и способу изготовления картонных трубок.

Известные машины для изготовления картонных трубок в основном содержат:

- средство непрерывной подачи двух или более лент из бумаги или из аналогичного материала; при этом по меньшей мере одну ленту обеспечивают заданным количеством клея на одной из ее сторон; при этом ленты сматываются с соответствующих бобин, установленных на подающем средстве;

- ременное средство, расположенное после упомянутого подающего средства, которое наматывает и продвигает упомянутые ленты на шпиндель, образуя множество спиралей, которые налагаются друг на друга и смещаются на заданный шаг смещения, в результате чего трубка образуется наложением друг на друга и склеиванием лент, которые спирально наматываются на шпинделе;

- средство, расположенное после упомянутого шпинделя и предназначенное для нарезки непрерывной трубки на элементы заданной длины.

Первая лента, т.е. лента, непосредственно контактирующая со шпинделем, не имеет клея, чтобы исключить ее прилипание к поверхности шпинделя.

На практике ременное средство, расположенное на шпинделе далее по ходу направления подачи лент, тянет ленты за счет приложения к ним тягового усилия, направленного к шпинделю, и во время ее формирования трубка, выполненная из налагаемых друг на друга спиральных лент, продвигается и поворачивается вокруг продольной оси шпинделя.

Частота срабатывания нарезающего средства зависит от скорости продвижения трубки на шпиндель и от заданной длины элементов, получаемых из этой трубки.

Эта машина описывается в документах WO 95/10400 и WO 95/10399.

Один из основных недостатков этих машин заключается в расщеплении трубки в нарезаемых отрезках. Этот недостаток становится еще более очевидным с увеличением рабочей скорости машины.

Главная цель настоящего изобретения заключается в устранении упомянутого недостатка.

Цель изобретения достигается за счет применения принципов, излагаемых в независимых пунктах формулы изобретения. Прочие характеристики излагаются в зависимых пунктах изобретения.

Согласно изобретению обеспечивается возможность увеличения рабочей скорости машины, т.е. скорости подачи лент и, следовательно, скорости изготовления трубок без упомянутого расщепления. Помимо этого, машина согласно настоящему изобретению сравнительно просто изготавливается, она рентабельная и надежная даже после длительного срока службы и ее также можно реализовать путем модифицирования существующих машин - без последствий для их работоспособности, и с очень небольшими затратами по сравнению с обеспечиваемыми при этом преимуществами.

Эти и другие преимущества и характеристики изобретения будут понятны специалистам в данной области техники из приводимого ниже описания совместно с прилагаемыми чертежами, представляющими практический, но не ограничивающий, пример осуществления изобретения, на которых

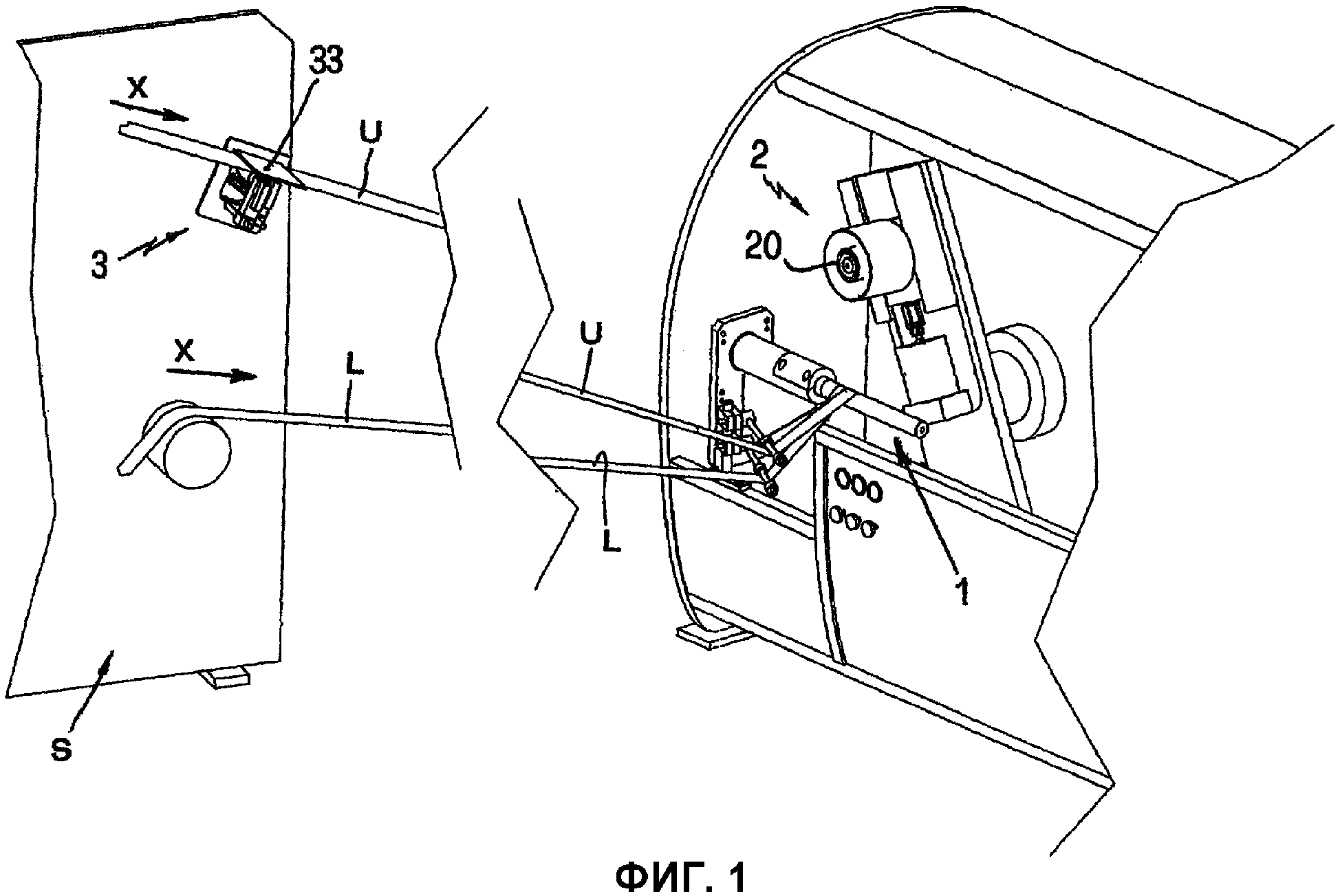

Фиг. 1 - частичное изображение в перспективе машины в соответствии с настоящим изобретением;

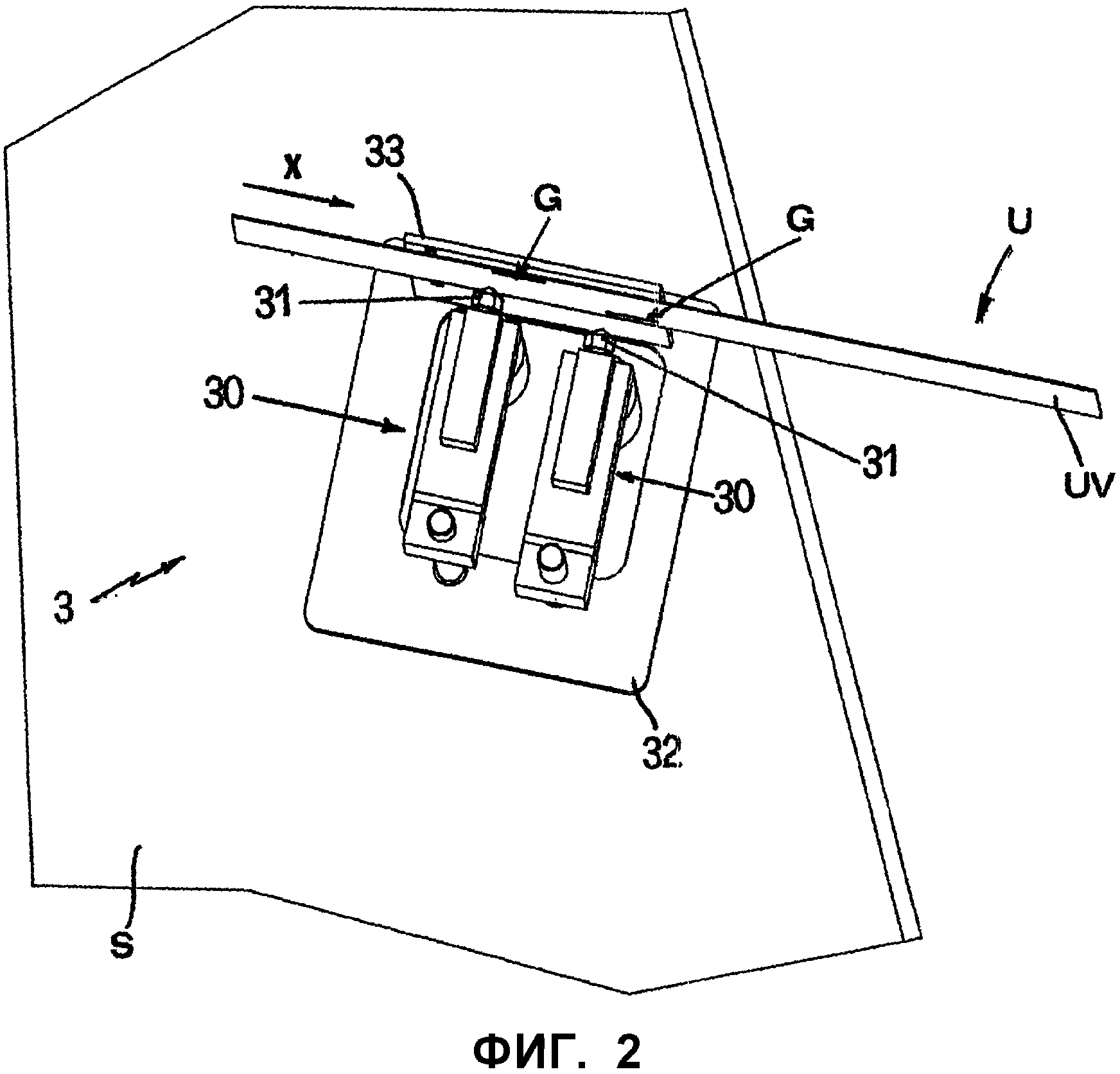

Фиг. 2 - изображение в перспективе снизу инжекторов для нанесения клея на нижнюю поверхность второй ленты, обрабатываемой в машине, показываемой на Фиг. 1;

Фиг. 3 - схематическое изображение нижней поверхности части второй ленты, обрабатываемой в машине, показываемой на Фиг. 1; в частности, показано взаимное положение двух линий склеивания;

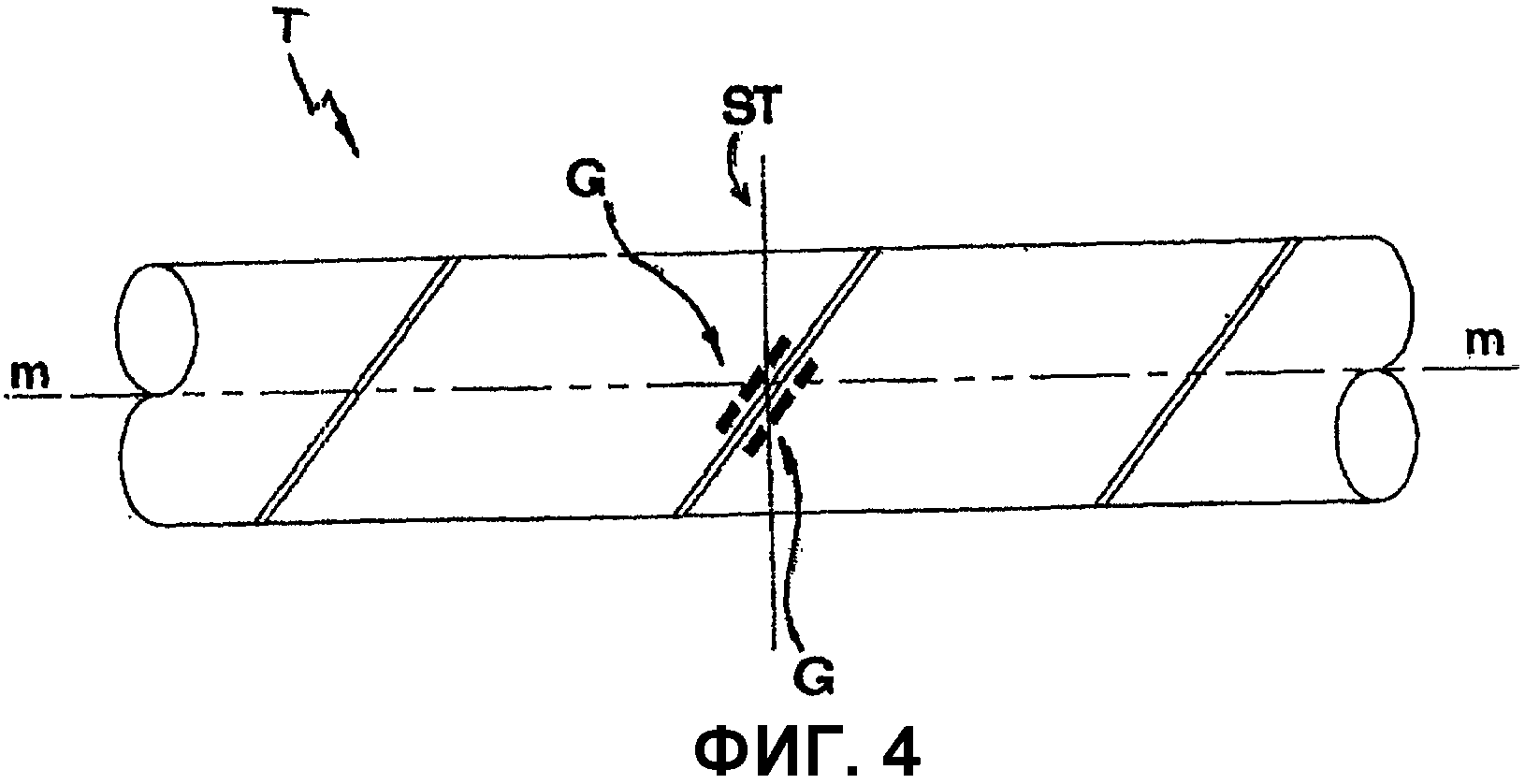

Фиг. 4 - схематическое изображение горизонтальной проекции части трубки, полученной спиральной намоткой двух лент одинаковой ширины, на котором показаны две линии склеивания, показываемые на Фиг. 3;

Фиг. 5 показывает схематическую горизонтальную проекцию двух лент разной ширины на входе в шпиндельную секцию машины; показана линия склеивания, нанесенная на нижнюю поверхность более широкой верхней ленты, даже если эта линия находится на другой стороне листа;

Фиг. 6 показывает схематическую горизонтальную проекцию части трубки, полученной намоткой двух лент, показываемых на Фиг. 5;

Фиг. 7 показывает упрощенную блок-схему управляющей системы, приводящей в действие средство нанесения дополнительного количества быстроотверждающегося клея;

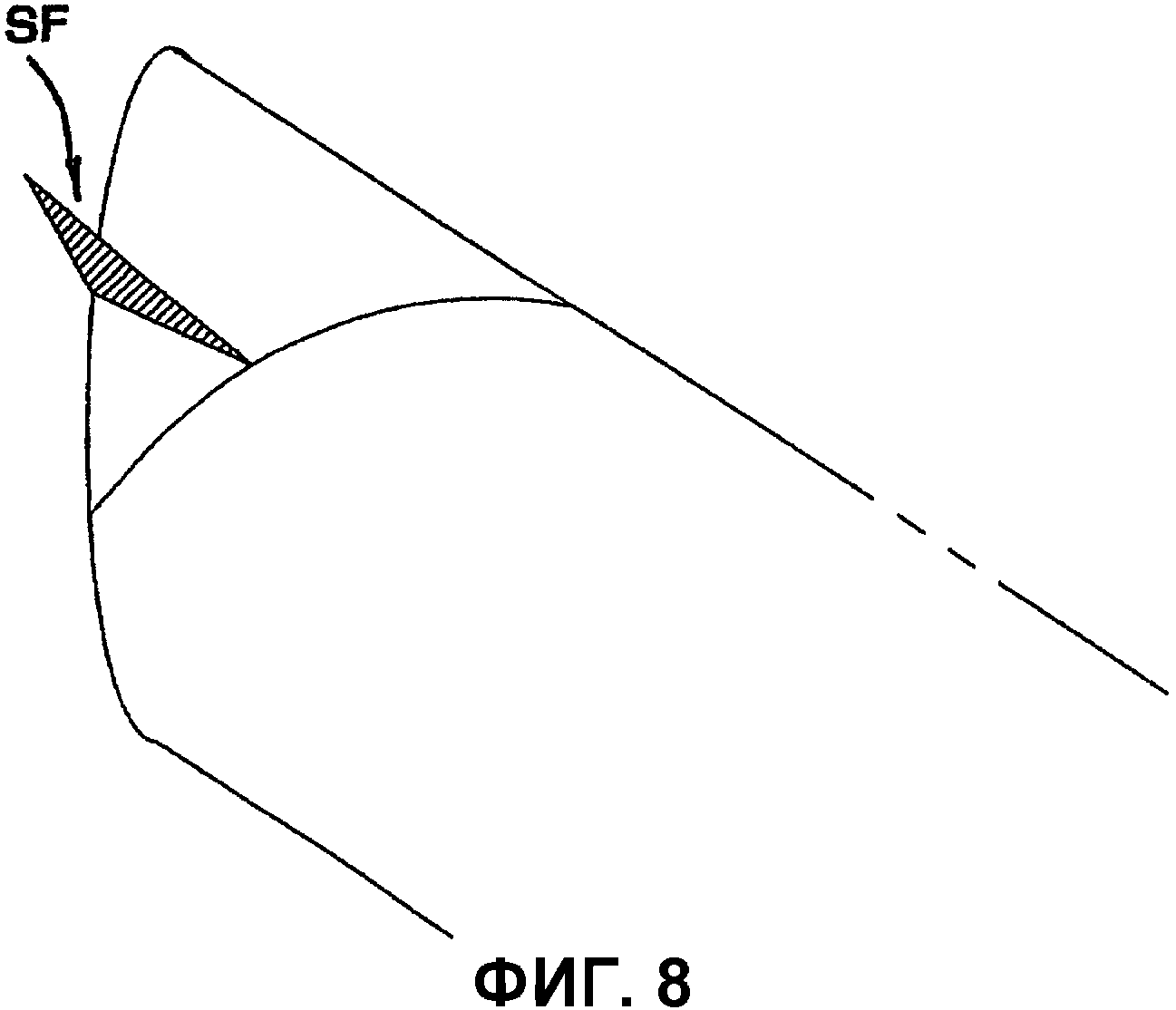

Фиг. 8 - схематическое представление расщепления обычной картонной трубки на концевой секции;

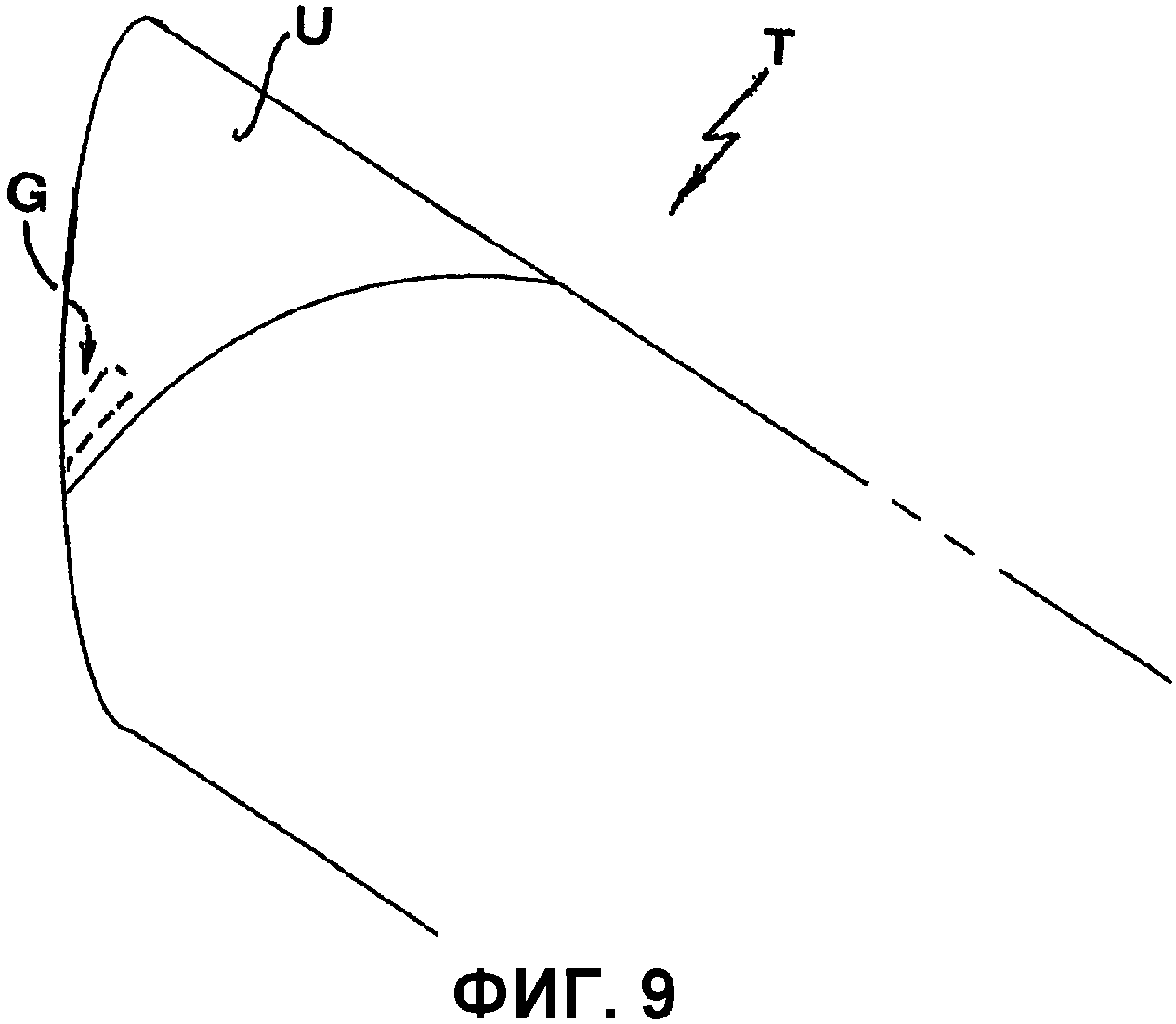

Фиг. 9 показывает изображение, аналогичное изображению Фиг. 8, но относящееся к картонной трубке в соответствии с настоящим изобретением.

Обращаясь к прилагаемым чертежам: машина согласно настоящему изобретению с точки зрения ее принципиальной конструкции и аналогично машинам известного уровня техники содержит:

- конструкцию (S), несущую множество бобин (не показаны), с которых сматываются ленты (U, L) из бумаги или бумагообразного материала;

- множество склеивающих роликов (не показаны), которые расположены после упомянутых бобин относительно направления (Х) продвижения ленты (U, L) вдоль стенки упомянутой конструкции (S) и которые запитываются от двух баков (не показаны) с жидким клеем: для нанесения заданного количества клея на нижнюю поверхность каждой из продвигающихся лент (U, L), кроме первой ленты (L), нижняя поверхность которой предназначается для непосредственного контакта с расположенным далее шпинделем (1), на котором формируются трубки;

- шпиндель (1), расположенный продольно в направлении изготавливаемой трубки, при этом ленты (U, L) наматываются на упомянутый шпиндель (1), формируя множество налагаемых друг на друга и расположенных с определенным шагом спиралей;

- ременное средство (2), с соответствующим электродвигателем (20), для спиральной намотки упомянутых лент (U, L) на шпиндель (1) и для продвижения формирующейся трубки вдоль продольной оси (m-m) шпинделя;

- отрезающее средство (не показано), которое разделяет трубку (Т) на части или на трубчатые элементы заданной длины.

Как указано выше, подающее и склеивающее средства, работающие с лентами (U, L), наматывающее средство и средство нарезки трубки (получающейся в результате наложения друг на друга и взаимного склеивания лент, спирально наматываемых на шпиндель) известны из уровня техники и поэтому их более подробное описание здесь не приводится. Склеивание нижней поверхности лент (U, L) выполняется согласно известному способу перед шпинделем (1) жидким клеем, причем жидкий клей осуществляет склеивание в течение относительно длительного времени, чтобы не высохнуть при перемещении по пути между склеивающей станцией (т.е. станцией, где расположены баки с жидким клеем) и шпинделем (1).

Машина содержит средство (3) для нанесения заданного количества дополнительного быстроотверждающегося клея на нижнюю поверхность (т.е. на поверхность, обращенную к шпинделю 1) по меньшей мере одной из лент, наматываемых на шпиндель (1), и, в частности, на нижнюю поверхность последней ленты, т.е. ленты, верхняя поверхность которой будет наружной поверхностью трубки.

Упомянутое средство (3) соединено с баком быстроотверждающегося клея, который на прилагаемых чертежах не показан - для упрощения.

Термин «быстроотверждающийся клей» обозначает клей, имеющий сильную клейкость, осуществляющуюся в течение короткого времени.

Обращаясь к примерам на прилагаемых чертежах, средство (3) распределяет быстроотверждающийся клей на нижней поверхности второй ленты (U), которая является последней лентой и следует над путем продвижения первой ленты (L), при этом трубка образуется только двумя лентами, спирально наматываемыми и налагаемыми друг на друга.

При использовании трех лент вместо двух упомянутое средство (3) распределяет клей на нижней поверхности третьей ленты, т.е. всегда на нижней поверхности последней ленты.

Согласно изображаемому на чертежах примеру упомянутое средство (3) содержит распределитель, который распределяет «горячерасплавленный» клей и который выполнен заодно с упомянутой конструкцией (S) после упомянутых склеивающих роликов и перед шпинделем (1). Упомянутый распределитель (3) имеет пару инжекторов (30), установленных на пластине (32), выполненной заодно с конструкцией (S) близи ее выходной секции, с соответствующими соплами (31), направленными к нижней поверхности (UV) обрабатываемой ленты (в этом примере - нижняя поверхность второй ленты U). Мимо этих инжекторов (30) обрабатываемая лента (U) направляется полкой (33) упомянутой пластины (32), ориентированной параллельно направлению (Х) продвижения ленты и отделенной интервалом от сопел (31) двух инжекторов (30) таким образом, что лента (U) проходит через пространство между полкой (33) и соплами (31), при этом верхняя поверхность обращена к полке (33) и нижняя поверхность (UV) обращена к соплам (31). Упомянутые инжекторы (30) расположены и действуют таким образом, чтобы распределять заданное количество быстроотверждающегося клея (например, «горячерасплавленного» клея) по меньшей мере по одному продольному краю нижней поверхности (UV) ленты (U), продвигающейся к шпинделю (1). Инжекторы (30) предпочтительно распределяют заданное количество быстроотверждающегося клея вблизи обоих продольных краев (BU) последней ленты (U), если она имеет ту же ширину, что и нижняя лента (L), и только по одному краю (BU), если верхняя лента (U) шире нижней ленты (L). Очевидно, что также и во втором случае возможно распределение быстроотверждающегося клея на обоих продольных краях верхней ленты или последней ленты (U). Обращаясь к первому из двух примеров, т.е. когда две ленты (U) и (L) имеют одинаковую ширину: инжекторы (30) приводятся в действие на заданное время и наносят две полосы быстроотверждающегося клея (G) на нижнюю поверхность (UV) последней ленты (U) на секции (ST), которую потом обрабатывает отрезающее средство, действующее после шпинделя (1). Упомянутая секция (ST), наглядно представленная на Фиг. 3, наклонена на заданный угол (

Согласно Фиг. 4, когда нарезается трубка, сформированная наматываемыми на шпинделе (1) спиралями ленты (U, L), поскольку нарезка выполняется по сечению с полосами быстроотверждающегоя клея (G), поэтому отрезаются обе полосы (G), и часть каждой из них и до, и после секции нарезки. Поэтому при выполнении нарезки соответствующие края лент (U, L) прочно прикреплены друг к другу и до, и после сечения (ST). Таким образом, исключается расщепление, характерное для трубок, изготавливаемых машинами известного уровня техники, схематически представленными на Фиг. 8, где "SF" обозначает край последней ленты, отделенной от нижней ленты по сечению упомянутой нарезки. В противоположность этому согласно Фиг. 9 трубка (Т) согласно настоящему изобретению свободна от этого недостатка.

Обращаясь ко второму примеру: поскольку последняя лента (U), т.е. лента, верхняя поверхность которой определяет наружную поверхность трубки (Т), шире нижней ленты (L), поэтому достаточным будет распределение заданного количества дополнительного быстроотверждающегося клея только на одном из ее продольных краев (BU). В схематическом изображении на Фиг. 5 полоса (G) клея представлена сплошной линией, даже если она находится на противоположной стороне листа и вблизи правого края (BU) ленты (U). На схематическом изображении Фиг. 6 прерывистые линии (BL) соответствуют совпадающим краям нижней ленты (L), спирально наматываемой на шпиндель (1), и полоса (G) клея представлена - для наглядности - сплошной линией, даже если она находится на нижней поверхности последней ленты (U).

В случае нанесения только одной дополнительной полосы (G) клея это выполняется только соответствующим инжектором (30) вместо обоих инжекторов.

Поэтому два инжектора (30) расположены таким образом, что соответствующее сопло (31) расположено в плоскости, определяемой упомянутым сечением (ST), и они приводятся в действие одновременно для нанесения двух полос быстроотверждающегося клея (G) поперек сечения (ST).

Расстояние между соплами (31) двух инжекторов (30) зависит от ширины (LA) ленты (U).

Инжекторы (30) приводятся в действие, исходя из длины готовых трубок, т.е. в зависимости от длины трубок, получаемых нарезкой лент, наматываемых и склеиваемых спирально на шпинделе (1). Например, "LA" - ширина ленты (U), "D" - диаметр шпинделя, и "LT" - длина изготавливаемой трубки, тогда инжекторы (30) приводятся в действие на заданное время, когда в соответствии с ними проходит часть ленты (U) с длиной, равной LT·D·п/LA. Время действия инжекторов задается в соответствии с нужной длиной каждой полосы дополнительного быстроотверждающегося клея (G).

Величину ленты (U), проходящей перед соплом (31) инжекторов (20), можно регулировать кодером (4), установленным на оси неприводного ролика, поверхность которого покрыта фрикционным материалом, при этом лента проходит по этой поверхности вокруг ролика и осуществляет вращение этого ролика. Эта система регулирования, расположенная перед средством (3), хорошо известна из уровня техники. Кодер (4) подключен к программируемому электронному блоку (5), который принимает данные от кодера (4) для обработки их согласно упоминаемой выше формуле, и приводит в действие инжекторы (30), когда будет достигнуто заданное значение длины. Конструкция и работа упомянутого электронного блока управления известны специалистам промышленной автоматики и поэтому подробно не излагаются.

Согласно настоящему изобретению рабочий способ предусматривает нанесение , помимо клея, обычно используемого для обеспечения взаимного прикрепления двух спирально наматываемых лент (U, L) , заданного количества дополнительного быстроотверждающегося клея (например, «горячерасплавленного» клея) по границе перехода между предпоследней лентой и последней лентой поперек сечения (ST), которую затем обрабатывает нарезающее средство после шпинделя (1).

Практически все компоненты конструкции могут иметь эквивалентные изменения с точки зрения формы, размеров, расположения элементов, характера используемых материалов, при этом в рамках объема идеи данного технического решения, оставаясь в пределах охраны, предоставляемой данному патенту на изобретение.

Реферат

При изготовлении картонных трубок каждую ленту приклеивают по ее нижней поверхности за исключением первой ленты. Заданное количество быстроотверждающегося клея наносят на нижнюю поверхность последней ленты (U), наматываемой на шпиндель (1), вблизи по меньшей мере продольного края (BU) упомянутой ленты, формируя соответствующую полосу быстроотверждающегося клея (G). Поперек упомянутой полосы быстроотверждающегося клея в последующем выполняют нарезку после шпинделя. Этап нанесения упомянутой по меньшей мере одной полосы клея выполняют через интервалы, соответствующие заданной длине упомянутой ленты. Исключается расщепление трубок в нарезаемых отрезках. 2 н. и 8 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления сердечника и сердечник

Комментарии