Жидкости для прокатки - RU2536468C2

Код документа: RU2536468C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к маслам для холодной прокатки стали, в частности аустенитных и ферритных сталей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Прокатка - это операция придания формы металлам с помощью пластической деформации. Она предназначена для уменьшения толщины полосы за счет ее пропускания через две или более пар осесимметричных инструментов, вращающихся вокруг своей оси (как правило, валов). Их вращение протягивает изделие за счет трения через зазор, состоящий из входной, рабочей и выходной зон. Продольные силы растяжения (на выходе) и противоположные силы растяжения (на входе), приложенные одновременно, могут быть использованы для уменьшения нормальной силы, прикладываемой валами (усилие зажима).

После прохождения горячей прокатки может быть использована холодная прокатка для получения изделий с точной геометрией, контролируемыми механическими и металлургическими свойствами и хорошо контролируемым состоянием поверхности. Получаемая шероховатость зависит от передачи шероховатости с инструмента на полосу. Она очень сильно зависит от смазки. Некоторые полосы должны поставляться блестящими, поэтому гладкими (с шероховатостью, близкой к 0,2 мкм). Для изготовления гладкой полосы используются шлифованные или даже полированные валы, наряду со смазкой, обладающей низкой вязкостью.

Состояние поверхности прокатанных полос может иметь отклонения, например борозды, вызванные локальным распадом масляной пленки, приводящим к отрыву металлических частиц и их прилипанию к валам.

С химической точки зрения может проявиться явление коррозии. Наличие реакционноспособных пленок или загрязнение полос смазочными материалами из предыдущих операций также относятся к трудностям, которые необходимо преодолеть. Остатки могут оставить след на поверхности при отжиге прокатанной полосы.

На Фигуре 1 показана металлическая полоса на входе в прокатный стан. Во входной зоне полоса начальной толщины e1 затягивается со скоростью v1 двумя валами. Она пластически деформируется в рабочей зоне и покидает зазор между валами, обладая толщиной e2. Так как количество материала сохраняется, полоса в зазоре ускоряется по мере того, как она утончается и удлиняется. Поэтому скорость полосы на выходе v2 больше, чем скорость на входе v1. Коэффициент вытяжки определяется как r=(e1-e2)/e1. При нормальном протекании прокатки в зазоре имеется «нейтральная точка», в которой окружная скорость валов такая же, как и локальная скорость полосы. Ее положение зависит от продольного напряжения, приложенного к полосе, условий трения, коэффициента вытяжки и скорости прокатки.

Поэтому за исключением небольшой зоны вблизи нейтральной точки имеется относительное проскальзывание полосы и валов в зазоре, и поэтому на границе существуют трение и напряжения сдвига. До нейтральной точки валы стремятся втянуть полосу в зазор, причем движущей силой является трение.

Трение должно быть достаточным, чтобы полосы эффективно подавались в зазор, но не чрезмерным, чтобы избежать прилипания или проблем с состоянием поверхности. Очень важно, чтобы присутствовала смазка для контроля трения и, как следствие, неравномерности толщины и состояния поверхности полосы. Поэтому для лучшего контроля трения во время холодной прокатки очень важно, чтобы поведение смазки было хорошо контролируемым в масштабе контакта между валами и полосой.

До нейтральной точки валы стремятся втянуть полосу в зазор, причем движущей силой является трение. В этой входной зоне обнаруживаются смешанные эластогидродинамические (ЭГД) условия трения: в более ранней зоне пленка смазки непрерывна, износ низкий, нет контакта между неровностями двух противолежащих поверхностей, но давления, создаваемые в пленке, достаточно высоки, чтобы вызвать значительную эластичную деформацию поверхностей. Тип трения, создающийся в этой зоне, может быть воспроизведен в ЭГД-трибометре по схеме «шар-диск».

После нейтральной точки скольжение противостоит продвижению полосы: трение оказывает сопротивление. В этой зоне преобладают условия предельного трения. В отличие от ЭГД-смазки предельное трение - это режим, при котором трение и износ двух поверхностей в относительном движении совместно определяются свойствами твердых поверхностей и смазочного материала. Таким образом, толщина и характер оксидных слоев, создание свежей поверхности и ее реакционная способность по отношению к компонентам смазочных материалов, в частности добавкам, имеют огромное влияние на трение. Этот тип трения может быть воспроизведен в трибометре Кэмерон-Плинт по схеме «цилиндр-плоскость».

Поведение жидкостей для прокатки до и после нейтральной точки (в зазоре) в основном определяется основами и жирными веществами во входной части, где преобладают ЭГД и смешанные условия трения. Введение добавок, в частности присадок, вместе с основой и жирными веществами вносит значительный вклад в эксплуатационные характеристики этих жидкостей в выходной части, где существуют условия ограниченного смазывания.

Работа с маслами для прокатки существенно определяется природой жирных веществ или синтетических сложных эфиров, добавленных к композиции. Жидкости из уровня техники не оптимизированы с точки зрения основ и добавок.

Так, заявка EP 1123965 описывает жидкость для холодной прокатки стали, включающую нафтеновое или парафиновое базовое масло, которое может быть или не быть подвергнуто гидрокрекингу, которое может быть очищено от ароматических соединений с помощью растворителя или гидроочисткой, вязкость которого может быть подобрана с помощью керосиновой фракции и добавлением от 1 до 80% ди(2-этилгексил)адипата в качестве жирного соединения. Эта композиция также может содержать фосфор-, серо- или фосфор/серосодержащие противоизносные и противозадирные присадки.

Патент EP 0242925 описывает жидкости для прокатки, содержащие сложные эфиры аминоспиртов и жирных кислот, включающие по меньшей мере 6 атомов углерода. В этом документе не раскрывается каких-либо противозадирных присадок и не дается информации о природе минеральных основ, используемых в указанных жидкостях.

Для жидкостей для прокатки из уровня техники не делается какого-либо определенного выбора основ или добавок с целью обеспечить оптимальные - фрикционные свойства в условиях ЭГД и/или предельного трения. Из этого следует, что для уменьшения толщины полосы на определенную величину необходимо несколько прокаток с этими жидкостями. Использование этих жидкостей уровня техники также может приводить к прилипанию, которое означает, что прокатка больше не может происходить, или микроприлипанию, оказывающему неблагоприятно воздействие на состояние поверхности.

Поэтому имеется потребность в маслах, которые могут увеличить производительность прокатных станов, например, за счет уменьшения количества проходов, необходимых для получения заданного уровня вытяжки без прилипания или микроприлипания, которые могут оказывать неблагоприятное воздействие на состояние поверхности и, в частности, на блеск полос.

Жидкости для прокатки в соответствии с изобретением обладают коэффициентами трения в эластогидродинамических условиях, которые значительно ниже на поверхности стали, чем у смазочных материалов, используемых в настоящее время в холодной прокатке. Таким образом, нейтральная точка перемещается в направлении выхода, что приводит к более высоким коэффициентам вытяжки за один проход и позволяет уменьшить общее число проходов для достижения заданного уровня вытяжки. Это может повысить производительность прокатного стана.

В частности, если жидкости согласно изобретению содержат фосфор-, фосфор/серо- или серосодержащие противозадирные присадки, они также обладают лучшими фрикционными свойствами в предельных условиях на поверхности стали, чем жидкости предыдущего уровня техники.

В действительности коэффициенты трения, полученные на трибометре Кэмерон-Плинт с использованием таких жидкостей в соответствии с изобретением, показывают, что на ферритных и аустенитных стальных поверхностях получаются значительно более низкие коэффициенты трения вплоть до более высоких температур и при более высоких нагрузках (при этом в более жестких условиях трения), чем с коммерческими смазочными материалами для холодной прокатки стали.

При большой нагрузке коммерческие смазочные материалы приводят к немедленному прилипанию, тогда как при использовании смазочных материалов в соответствии с изобретением наблюдается трение при большой нагрузке до температур порядка 100°C. Таким образом, риски прилипания значительно сокращаются, и к валам могут быть приложены более высокие нагрузки, а также может быть достигнуто значительное сокращение толщины при меньшем числе проходов. Это еще больше способствует повышению эффективности прокатных станов, а также улучшает состояние поверхности прокатанной полосы.

Это более выгодно в связи с тем, что эти очень хорошие свойства могут быть получены с использованием жидкостей для прокатки в соответствии с изобретением, которые имеют низкое содержание серы или даже вообще не содержат серы.

Добавки, содержащие серу, очень эффективно воздействуют на фрикционные свойства, особенно в предельных условиях, но имеют тенденцию к образованию сульфида железа на свежей поверхности, создаваемой прокаткой, что приводит к появлению следов на полосах. Эти следы могут быть удалены путем отжига при 1200°C в случае аустенитной стали, но при этом образуется H2S, вызывая коррозию огнеупоров печи. В случае ферритной стали отжиг при 900°C недостаточен для удаления следов.

Жидкости для прокатки в соответствии с изобретением, содержащие определенные фосфорсодержащие добавки, возможно в сочетании с фосфор/серо- и/или серосодержащими добавками, имеют очень хорошие фрикционные свойства, при этом с низким уровнем серы и даже в отсутствие серы.

Таким образом, согласно одному из воплощений изобретения жидкости для прокатки в соответствии с изобретением могут увеличить эффективность прокатных станов и улучшить состояние поверхности и, следовательно, блеск полосы, избегая риска появления следов на полосе.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к жидкости для холодной прокатки, включающей:

(a) углеводородную основу, включающую по меньшей мере 50 масс.% изопарафинов,

(b) одно или более жирных веществ, предпочтительно выбранных из сложных эфиров жирных кислот или полимерных эфиров, полученных этерификацией сополимеров альфа-олефинов и двухосновных карбоновых кислот спиртами.

Предпочтительно в жидкости для прокатки в соответствии с изобретением углеводородная основа (a) включает по меньшей мере 60 масс.% изопарафинов.

Предпочтительно в указанной жидкости углеводородная основа (a) включает нефтяные фракции, имеющие начальную и конечную точку дистилляции, измеренную согласно ASTM D86, между 200 и 400, включая молекулы, содержащие от 13 до 25 атомов углерода.

Предпочтительно углеводородная основа (a) содержит не более 100 м.д. (миллионных долей) ароматических соединений и не более 1 м.д. серы, измеренной согласно ASTM D2622.

Согласно одному из воплощений жидкость в соответствии с изобретением также включает:

(c) одну или более фосфор-, и/или фосфор/серо-, и/или серосодержащих противоизносных и/или противозадирных присадок.

Предпочтительно жидкость для прокатки в соответствии с изобретением содержит меньше чем 1100 м.д. серы в соответствии со стандартом ASTM D2622, предпочтительно меньше чем 1000 м.д., предпочтительно меньше чем 500 м.д.

В соответствии с предпочтительным воплощением жидкость для прокатки в соответствии с изобретением включает одно или более фосфорорганических соединений, являющихся производными фосфорной и/или фосфористой кислоты, в качестве соединения (c), причем указанная жидкость содержит по меньшей мере 500 м.д. фосфора, измеренного в соответствии со стандартом NFT 60-106, при условии, что если указанная жидкость содержит только производные фосфорной кислоты в качестве соединения (соединений) (c), то она содержит по меньшей мере одно серо- или фосфор/серосодержащее соединение и содержание серы в ней, измеренное согласно стандарту ASTM D2622, равно по меньшей мере 300 м.д.

Согласно предпочтительному варианту жидкость для прокатки в соответствии с изобретением включает по меньшей мере одно производное фосфористой кислоты в качестве соединения (c), а содержание серы, измеренное согласно стандарту ASTM D2622, меньше чем 300 м.д.

Предпочтительно ИВ (индекс вязкости) жидкости для прокатки в соответствии с изобретением, измеренный согласно стандарту ASTM D2270, больше чем 110, предпочтительно больше чем 120, предпочтительно больше чем 130.

Ее кинематическая вязкость при 100°C, измеренная согласно ASTM D445, предпочтительно лежит в пределах от 2 до 3, предпочтительно от 2,5 до 2,65 сСт.

Ее кинематическая вязкость при 40°C, измеренная согласно ASTM D445, предпочтительно лежит в пределах от 7,5 до 9, предпочтительно от 7,6 до 8,8 сСт.

Согласно одному из воплощений жидкость для прокатки в соответствии с изобретением включает:

- от 50 до 90 масс.% углеводородной основы (а),

- от 5 до 20 масс.% одного или более жирных соединений (b),

- от 0,5 до 7 масс.% одного или более фосфорорганических соединений, являющихся производными фосфорной и/или фосфористой кислоты (c).

Согласно одному из воплощений жидкость для прокатки в соответствии с изобретением также может включать от 1 до 20 масс.% одного или более поверхностно-активных веществ, предпочтительно выбранных из неионогенных или анионных поверхностно-активных веществ.

Настоящее изобретение также относится к водным эмульсиям, включающим указанную жидкость для прокатки.

Настоящее изобретение также относится к применению жидкости для прокатки или водной эмульсии согласно изобретению для холодной прокатки стали, предпочтительно аустенитной или ферритной стали.

ПОДРОБНОЕ ОПИСАНИЕ

Углеводородные основы

Углеводородные основы для прокатных жидкостей придают существенные особенности их фрикционных свойств указанным жидкостям в сочетании с жирными кислотами во входной зоне прокатного стана, где преобладают ЭГД условия. Эти свойства могут быть улучшены за счет действия добавок.

Эти основы также придают свойства текучести и летучести, необходимые для применения жидкости при холодной прокатке. На самом деле, должно быть возможным легкое удаление прокаточной жидкость при нагревании в ходе операции отжига, а также должно быть сначала возможным в значительной степени удалить ее, в то время как полоса наматывается в рулоны.

Углеводородные основы, используемые в настоящее время в жидкостях для прокатки, являются смазочными основами минерального происхождения (получаемыми из нефтяных фракций) и могут быть парафиновыми или нафтеновыми, подвергнутыми или не подвергнутыми гидрокрекингу.

Парафиновые основы, используемые в жидкостях для прокатки в соответствии с уровнем техники, получают из вакуумных дистиллятов, селективно очищенных от ароматических веществ и некоторых из н-парафинов. Некоторые парафиновые основы могут подвергаться гидроочистке для снижения содержания в них ароматических углеводородов (они превращаются в нафтены). Эти основы не подвергались каким-либо конкретным процессам преобразования в н-парафины (типа гидродепарафинизации, гидроизомеризации или гидродепарафинизации), и содержание в них изопарафинов практически то же, что и в исходной нефти. Их наиболее часто описывают под названием "нейтральный растворитель" или нейтральная "гидроочищенная" парафиновая основа, и они обычно содержат порядка 55% парафинов, из которых примерно половина является изопарафинами.

Нафтеновые основы, используемые в прокаточных жидкостях в соответствии с уровнем техники, очень часто получают из подвергнутых гидрокрекингу газонефтяных фракций. Обычно газонефтяные фракции определяют как нефтяные фракции, имеющие начальную и конечную точки дистилляции, измеренные согласно ASTM D86, от 200 до 400 и включающие молекулы углеводородов, содержащие от 13 до 25 атомов углерода. Эти нафтеновые основы имеют высокое содержание нафтенов (порядка 45 масс.%, или 60 масс.%, или 70 масс.%, или более), содержание парафинов в них составляет порядка 50-55 масс.%, из которых от 15 до 30 масс.% - изопарафины. Такие основы описаны, например, в заявках WO 03/074634 и WO 03/074635.

Жидкости для прокатки в соответствии с изобретением включают в качестве составляющей (а) углеводородную основу, содержащую по меньшей мере 50 масс.% изопарафинов, предпочтительно по меньшей мере 60 масс.%, еще более предпочтительно по меньшей мере 65 масс.%. Эта составляющая (а) может быть получена из одной основы или с использованием нескольких основ, дающих смесь, содержащую не менее 50 масс.% изопарафинов, предпочтительно по меньшей мере 60 масс.%, еще более предпочтительно по меньшей мере 65 масс.%. Составляющая (а) жидкостей в соответствии с настоящим изобретением может, следовательно, обладать высокой концентрацией изопарафинов, в отличие от минеральных основ, используемых в настоящее время в жидкостях для холодной прокатки.

Предпочтительно указанные углеводородные основы (а) включают менее 10 масс.% н-парафинов или даже меньше чем 7 масс.% н-парафинов. Низкая концентрация н-парафинов благоприятно воздействует на температуру застывания. Указанные основы предпочтительно имеют температуру застывания менее -15°C в соответствии с ASTM D97, предпочтительно менее -20°C. Это придает жидкости для прокатки в соответствии с изобретением очень хорошую стабильность при хранении.

Кинематическая вязкость этих основ при 40°C предпочтительно лежит между 6,5 и 8 сСт, предпочтительно между 7 и 7,8 сСт, а их кинематическая вязкость при 100°C предпочтительно лежит между 2 и 3 сСт, предпочтительно между 2 и 2,5 сСт. Их ИВ (для основ, обладающих KV100 больше 2) обычно выше 100, предпочтительно порядка 105, 108 или больше.

Предпочтительно углеводородная основа (a) включает нефтяные фракции, имеющие начальную и конечную точку дистилляции, измеренную согласно ASTM D86, между 200 и 400, и включает молекулы углеводородов, содержащие от 13 до 25 атомов углерода (газонефтяные фракции).

Предпочтительно это гидродепарафинированные газойлевые фракции, в котором н-парафины были преобразованы в изопарафины, причем указанные газонефтяные фракции, возможно, были очищены с целью устранения серы или ароматических углеводородов и, возможно, были перегнаны.

Общее содержание парафинов (изопарафинов и н-парафинов) в углеводородных основах, используемых в композициях в соответствии с изобретением, измеряется масс-спектрометрией согласно стандарту ASTM D2786.

Этот способ может использоваться для различения 7 семейств углеводородов - парафинов, нафтенов, содержащих 1, 2, 3, 4, 5, 6 колец - в нефтяных фракциях, имеющих среднее количество атомов углерода от 16 до 32.

Содержание н-парафинов в этих основах измеряется газовой хроматографией на неполярной колонке с помощью инжектора для ввода проб непосредственно в колонку и пламенно-ионизационного детектора. Образцы сначала растворяют в сероуглероде.

Содержание ароматических веществ измеряют УФ-спектроскопией поглощения.

Содержание изопарафинов в основах затем рассчитывают вычитанием из общего содержания парафинов согласно ASTM D 2786.

Для охраны окружающей среды и из соображений безопасности желательно, чтобы эти углеводородные основы имели низкое содержание ароматических углеводородов (обычно менее 100 м.д.) и низкое содержание серы (менее 10 м.д., как правило, менее 1 м.д.). Для этого их можно подвергнуть стадиям очистки, обычно включающим стадии гидродесульфирования или гидрирования с целью снижения содержания серы и удаления ароматических или ненасыщенных циклических соединений путем преобразования их в нафтены. Углеводородные основы, используемые в композициях согласно изобретению, предпочтительно имеют содержание ароматических углеводородов менее 1000 м.д. и содержание серы менее 1 м.д., измеренное по ASTM D 2622.

Углеводородные основы, используемые в композициях согласно изобретению, вносят вклад в их весьма благоприятные свойства (очень низкие коэффициенты трения) в ЭГД условиях в комбинации с жирными веществами.

Вдобавок к этому, применение углеводородных основ с высоким содержанием изопарафинов помогает поддерживать достаточную толщину пленки масла независимо от температуры прокатки. При холодной прокатке средняя температура составляет порядка 100°C, но может достигать в пике значения порядка 170°C в случае аустенитных сталей и порядка 130°C в случае ферритных сталей. Можно полагать, что температура прокатки лежит между 50 и 180°C.

Минимальная толщина масляной пленки помогает предотвратить прилипание и микроприлипание. Таким образом, если используются жидкости для прокатки в соответствии с изобретением, оказывается, что нет прилипания при большой нагрузке при гораздо более высоких температурах, чем при использовании жидкостей в соответствии с известным уровнем техники. Появление блеска у прокатанной в присутствии жидкостей в соответствии с изобретением полосы могут также объясняться сокращением микроприлипания, однако это не ограничивает заявителя.

Жирные вещества

Жирные вещества или модификаторы трения, используемые в прокаточных жидкостях согласно изобретению, выполняют функцию защиты поверхностей, трущихся друг о друга, за счет образования адсорбированной на поверхности пленки. Они вносят вклад во фрикционные свойства жидкостей для прокатки в ЭГД условиях.

Эти жирные вещества могут быть жирными спиртами, жирными кислотами, природными или синтетическими жирными сложными эфирами и жирными аминами, предпочтительно сложными эфирами.

В качестве примера можно отметить жирные вещества растительного и животного происхождения, жирные кислоты, содержащие от 10 до 22 или от 12 до 18 атомов углерода, в частности лауриловый спирт, такие жирные кислоты, как капроновая, лауриловая, миристиновая, стеариновая, олеиновая или линолевая кислота, сложные эфиры жирных кислот и одноатомных или многоатомных спиртов, например триметилолпропана, пентаэритрита, 2-этилгексилового спирта, глицерина, например моноолеат глицерина, триолеат триметилолпропана, тетраолеат пентаэритрита.

Также могут использоваться различные синтетические соединения, в частности синтетические сложные эфиры, такие как эфиры аминоспиртов и жирных кислот, описанные в патенте EP 0242925, ди(2-этилгексил)адипат и т.д.

Полярная природа этих жирных соединений (сложных эфиров, спиртов) также может способствовать растворению добавок, включаемых в состав жидкостей для прокатки.

Они также могут использоваться для приведения к требуемому уровню вязкости жидкостей для прокатки. Так, жидкости для прокатки согласно изобретению предпочтительно имеют кинематическую вязкость при 40° между 7,5 и 9 сСт, предпочтительно между 7,6 и 8,9, или даже между 8,3 и 8,8 сСт, или между 8 и 8,8 сСт.

Их кинематическая вязкость при 100°C предпочтительно лежит между 2 и 3 сСт, предпочтительно между 2,3 и 2,5 сСт или даже между 2,5 и 2,6 сСт.

Значения кинематической вязкости при 40 и 100°C измеряют согласно ASTM D445.

Жирные вещества, предпочтительно выбираемые для жидкостей для прокатки согласно изобретению, представляют собой сложные эфиры, дающие ИВ (индекс вязкости), выше, чем индекс вязкости строго изопарафиновых основ, описанных выше. В частности, предпочтительно используемыми в данном изобретении являются сложные эфиры жирных кислот, например моно-, ди- или триэфиры многоатомных спиртов, предпочтительно неополиспиртов, предпочтительно триметилолпропана и пентаэритрита, и жирных кислот, включающих от 10 до 22 атомов углерода, или синтетические сложные эфиры, также известные как полимерные сложные эфиры, получаемые путем этерификации сополимеров альфа-олефинов и дикарбоновых кислот спиртами.

Применение этих сложных эфиров и, в частности, полимерных эфиров дает возможность увеличить окончательную вязкость жидкости для прокатки согласно изобретению при высоких механических и термических нагрузках: эти жирные вещества остаются на полосе в этих экстремальных условиях, в то время как углеводородная составляющая основы более летуча, и далее они действуют как переносчики добавок.

Высокий индекс вязкости показывает тенденцию жидкости сохранять стабильную вязкость при изменении температуры. ИВ измеряется согласно ASTM D2270, исходя из кинематических вязкостей, измеренных при 40 и 100°C согласно ASTM D445. Так, изопарафиновые основы сами по себе имеют ИВ порядка от 100 до 110, в то время как ИВ жидкостей для прокатки согласно изобретению выше 110, предпочтительно выше 120, 125, или 130, или 140, или больше. Что касается известных коммерчески доступных жидкостей, они обладают гораздо более низким ИВ, порядка от 70 до 80.

Высокий ИВ помогает обеспечить минимальную толщину пленки независимо от температуры прокатки.

Предпочтительные жирные вещества для жидкостей для прокатки согласно изобретению обеспечивают очень хорошие фрикционные свойства при ЭГД условиях в комбинации с изопарафиновыми основами, а также высокий ИВ, обеспечивающий достаточную толщину пленки независимо от температуры прокатки.

В комбинации с противоизносными и противозадирными присадками это помогает получить жидкости, которые могут увеличить эффективность прокатных станов, прокатку без риска прилипания или микроприлипания, и таким образом дает возможность улучшить поверхностные свойства прокатанной полосы.

Эти жирные вещества предпочтительно составляют порядка от 5 до 25 масс.%, предпочтительно от 7 до 20 масс.% или от 10 до 18 масс.% жидкостей для прокатки согласно изобретению. Слишком низкая концентрация в целом не дает значимого эффекта, а более высокая концентрация в целом ведет к избыточно высокой вязкости и/или сложности удаления жидкостей после операций прокатки. Однако специалистом в данной области могут быть определены другие количества.

Противозадирные и противоизносные присадки

Противозадирные свойства указывают на способность смазочных материалов защищать поверхности от прилипания в очень тяжелых условиях эксплуатации с трибологической точки зрения: очень высоких контактных температурах, создаваемых высокими нагрузками, связанных с высокими скоростями скольжения и/или ударными нагрузами.

Противозадирные (EP) и противоизносные присадки действуют при жестких условиях (высокая нагрузка, предельные условия). Они образуют трибохимическую пленку, защищающую поверхность металла за счет реакции добавки или продуктов ее разложения с металлом. Под действием контактной температуры ЕР-добавки химически разлагаются, выделяя такие активные элементы, как сера или хлор. Они атакуют металл в местах контактирующих неровностей с образованием самосмазывающих защитных пленок, включающих сульфиды, хлориды или фосфиды металлов, характеризующиеся низкими пределами прочности на срез.

Противозадирные (EP) присадки - это в основном серо-, хлор-, фосфор- или фосфор/серосодержащие производные. Некоторые хлорированные добавки, например хлорированные парафины со средней длиной цепи (от 14 до 17 атомов углерода), также являются противозадирными присадками. Их использования планируется избегать в жидкостях согласно изобретению из-за их токсичности.

Противоизносные и/или противозадирные присадки, используемые в жидкостях согласно изобретению, предпочтительно являются фосфор-, и/или серо-, и/или фосфор/серосодержащими присадками, например такими, как описано ниже.

Примеры фосфорсодержащих ЕР-присадок - это, например, алкилфосфаты или алкилфосфонаты, фосфорная кислота, фосфористая кислота, моно-, ди- и триэфиры фосфористой кислоты и фосфорной кислоты, а также их соли, например соли аминов или соли цинка. В качестве примера можно отметить алкил- или арилфосфиты или гидрофосфиты, дидодецил фосфит, дилаурилгидрофосфит, ди- или триалкилфосфаты, такие как дилаурилфосфат, три(2-этилгексил)фосфат, трикрезилфосфат, диалкилфосфаты (или диарилфосфаты) и их соли, например аминные или цинковые соли.

Примеры фосфор/серосодержащих противоизносных и противозадирных присадок - это, например, но не ограничиваясь этим, тиофосфорная кислота, тиофосфористая кислота, сложные эфиры этих кислот, их соли, дитиофосфаты, в частности дитиофосфаты цинка. Примеры солей или сложных эфиров тиофосфорной кислоты и тиофосфористой кислоты - это соединения, получаемые реакцией с азотсодержащим соединением, таким как аммиак или амин, или оксидом или хлоридом цинка.

В качестве примеров серосодержащих противоизносных и противозадирных присадок можно отметить, например, дитиокарбаматы, в частности дитиокарбаматы цинка, димеркаптотиадиазолы и бензотиазолы, меркаптобензотиазол, серосодержащие олефины (например, ди-, три-, пентасульфиды), серосодержащие жирные соединения, например, сложные эфиры, триглицериды, метиловые сложные эфиры или жирные кислоты, например серосодержащая олеиновая кислота.

Содержащие серу добавки очень эффективно воздействуют на фрикционные свойства, но имеют склонность к образованию сульфида железа на свежих поверхностях, создаваемых при прокатке, что приводит к появлению следов на полосе, в частности, при хранении перед тем, как рулоны полос, температура в центре которых может достигать 140°C, отжигают. Эти следы могут быть удалены в случае аустенитной стали отжигом при 1200°C, но образуется H2S, приводящий к коррозии огнеупорных материалов печи. В случае ферритной стали отжиг при 900°С не приводит к удалению следов.

Поэтому предпочтительно ограничить содержание серы в жидкостях для холодной прокатки, сохраняя при этом хорошие фрикционные свойства, в частности, при предельных условиях.

Согласно предпочтительному воплощению противоизносные и противозадирные присадки в жидкостях согласно изобретению - это фосфорорганические соединения, возможно, совместно с фосфор/серо- и/или серосодержащими соединениями.

Эти фосфорорганические соединения, которые предпочтительно используются в жидкостях согласно изобретению, являются производными фосфорной кислоты, а именно фосфатами, или гидрофосфатами, или дигидрофосфатами, ниже обозначаемыми в целом термином «фосфаты», или производными фосфористой кислоты, а именно фосфитами, или гидрофосфитами, или дигидрофосфитами, ниже обозначаемыми в целом термином «фосфиты».

Обычно это алкил- или арилзамещенные фосфаты, гидрофосфаты, дигидрофосфаты, фосфиты, гидрофосфиты, дигидрофосфиты.

Обычно алкильная цепь содержит от 10 до 22 и предпочтительно от 12 до 18 атомов углерода.

Эти соединения предпочтительно присутствуют в жидкостях согласно изобретению в количествах, дающих содержание элементарного фосфора, измеренное согласно NFT 60-106, по меньшей мере 500 м.д., предпочтительно от 800 до 3000, предпочтительно от 1000 до 2000 м.д., и обеспечивают отличные фрикционные свойства при очень низком содержании серы в указанной жидкости.

Заявитель обнаружил, что фосфорорганические соединения, являющиеся производными фосфористой кислоты («фосфиты»), являющиеся более реакционноспособными как EP-присадки, чем соединения, являющиеся производными фосфорной кислоты («фосфаты»), дают возможность достичь отличных фрикционных свойств совместно с основами и жирными веществами согласно изобретению при очень низком содержании серы, ниже 300 м.д., или даже 200, или 150 м.д., или 50, или 10 м.д. серы, и даже когда они совершенно не содержат серы.

Если используются только фосфаты, содержание серы в жидкости для прокатки должно, однако, составлять по меньшей мере 300 м.д., предпочтительно от 500 до 1000 м.д. или от 850 до 950 м.д.

Обычно содержание серы в жидкостях для прокатки согласно изобретению, измеренное согласно ASTM D2622, ниже 1100 м.д., предпочтительно ниже 1000 м.д., предпочтительно ниже 500 м.д., то есть такое содержание серы, при котором не наблюдается следов на полосах.

В предпочтительном воплощении изобретения жидкости для прокатки содержат производные фосфористой кислоты и, возможно, серо- или фосфор/серосодержащие ЕР-присадки, при этом содержание фосфора в них, измеренное согласно NFT 60-106, составляет по меньшей мере 500 м.д., а содержание серы, измеренное согласно ASTM D2622, составляет менее 300 м.д., предпочтительно менее 200, 100, 50 м.д., еще более предпочтительно менее 10 или 1 м.д. серы, а еще более предпочтительно они вообще не содержат серы.

Другие добавки

Жидкости для прокатки согласно изобретению могут также содержать любые виды добавок, подходящих для их применения, например антиоксиданты, например аминные или фенольные антиоксиданты, ингибиторы коррозии, пеногасящие добавки и т.д.

Жидкости для прокатки согласно изобретению могут, например, включать от 0,05 до 1 масс.% антиоксиданта, предпочтительно фенольного антиоксиданта.

Жидкости для прокатки согласно изобретению могут, например, включать от 0,01 до 0,1 масс.% одной или более антикоррозийных добавок, предпочтительно солей фосфорной кислоты, предпочтительно фосфата амина.

Применение

Жидкости для прокатки согласно изобретению подходят, в частности, для холодной прокатки стальных полос, в частности, аустенитной и ферритной стали.

Холодная прокатка - это дополнительное уменьшение толщины, которому подвергаются плоские изделия (обычно полосы). Ей предшествует горячая прокатка, которая происходит при температурах порядка от 800 до 1200°C. Холодная прокатка производится при температурах порядка от 40 до 180°C и разработана с целью придать изделиям конкретную геометрию (толщину, гладкость), микроструктурные характеристики и поверхностные характеристики, подходящие для последующей обработки отжигом.

Для операций холодной прокатки жидкости согласно изобретению могут использоваться в форме только масла или в виде эмульсии масла в воде.

Применение жидкостей для проката в форме эмульсий обладает преимуществом лучшего отвода тепла (лучший температурный контроль) в процессе прокатки.

Жидкости для прокатки также могут использоваться в форме эмульсий, если сначала используется смазка отдельно для временной защиты полосы от коррозии. В таких случаях полосу промывают водой перед прокаткой и получаемые стоки используют повторно в качестве жидкости для прокатки. Это дает экономическое преимущество, а также более низкое влияние на окружающую среду.

Применение в виде эмульсии требует введение поверхностно-активных веществ. Эти поверхностно-активные вещества могут представлять собой любой тип поверхностно-активных веществ, предпочтительно неионогенных поверхностно-активных веществ, таких как жирные спирты, жирные кислоты, жирные амины или метиловые сложные эфиры жирных кислот, этоксилированные поверхностно-активные вещества; или анионных поверхностно-активных веществ, таких как мыла, сульфонаты, жирные кислые сульфаты.

Прокаточные жидкости согласно изобретению, которые предполагается эмульсифицировать, содержат от 1 до 20%, предпочтительно от 1,5 до 5%, таких поверхностно-активных веществ.

Эти прокаточные жидкости могут содержать относительно большое количество антиоксидантов, например порядка от 0,2 до 1%, по сравнению с величиной порядка 0,05% для жидкостей, которые планируется использовать только в виде масла.

Это изобретение также относится к водным эмульсиям, включающим эти прокаточные жидкости, предпочтительно в концентрации от 3 до 10% из расчета на общую массу эмульсии.

Пример 1: Получение жидкостей для прокатки

Были приготовлены различные жидкости для прокатки с помощью углеводородных основ, полученных из нефтяных фракций, имеющих начальную и конечную точку дистилляции от 270 до 380°С, жирных веществ и противозадирных присадок.

Основа (а) жидкостей A и B содержит 67,8 масс.% изопарафинов, 5,5 масс.% н-парафинов, 26,7 масс.% нафтенов.

Основа (а) жидкостей С и D содержит 64,6 масс.% изопарафинов, 5,7 масс.% н-парафинов, 29,7 масс.% нафтенов.

Основа (а) жидкостей E и F содержит 62,5 масс.% изопарафинов, 5,7 масс.% н-парафинов, 31,8 масс.% нафтенов.

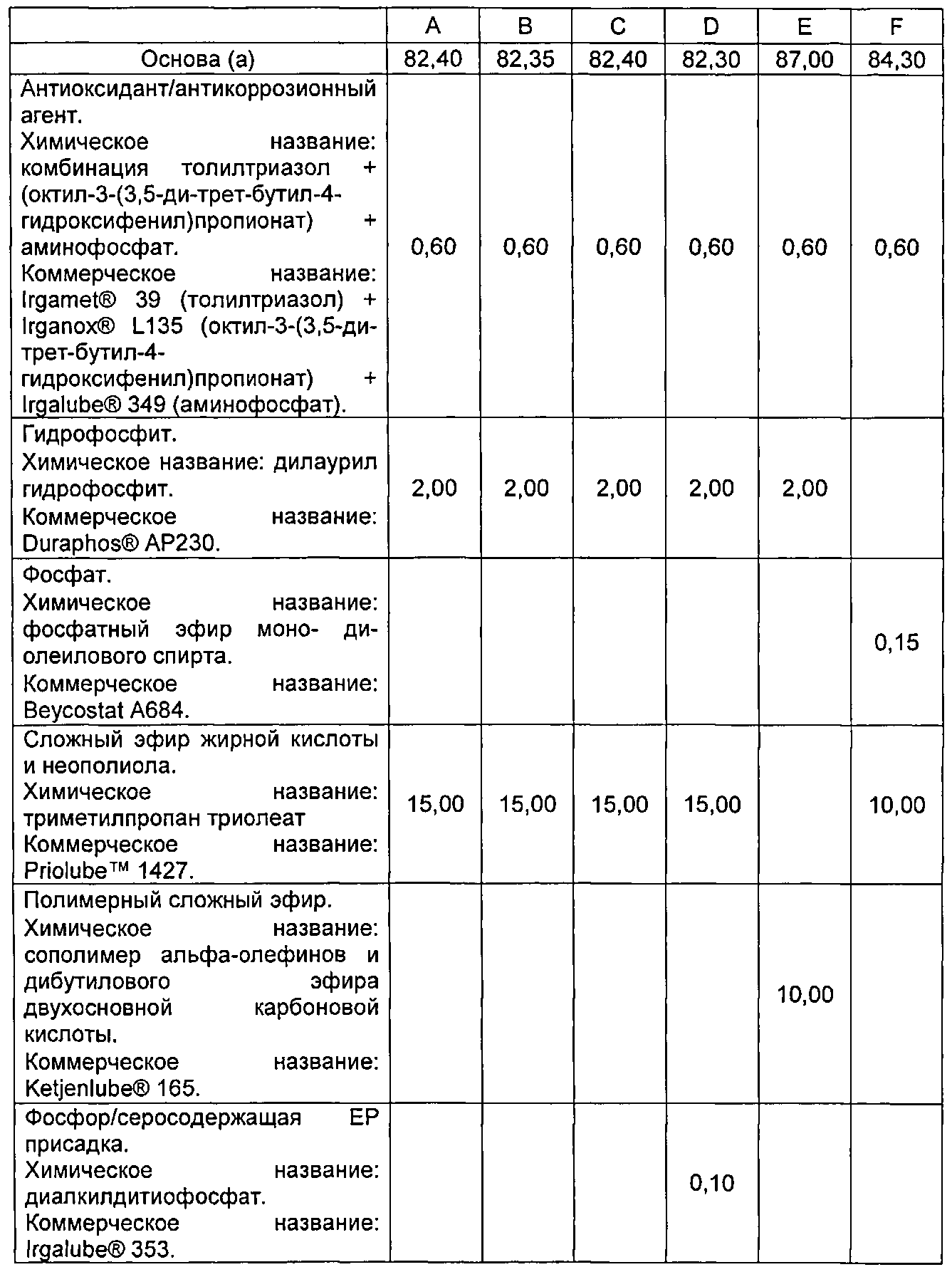

Составы этих жидкостей в масс.% показаны в таблице 1 ниже.

Эти жидкости сравнивали с коммерчески доступной жидкостью для прокатки, содержащей в качестве основы жидкость на основе нафтеновых углеводородов, включающую менее 45 масс.% изопарафинов, жирные вещества и серосодержащие EP-присадки (серосодержащие триглицериды), а также фосфорсодержащие EP-присадки (триарилфосфаты). Их характеристики, а также характеристики коммерчески доступной жидкости G показаны в таблице 2 ниже.

Коммерчески доступная жидкость содержит меньше изопарафинов и имеет более низкий ИВ, чем жидкости согласно изобретению.

Пример 2: Изучение фрикционных свойств в эластогидродинамических (ЭГД) условиях

Фрикционные свойства жидкостей, описанных выше, были изучены на ЭГД трибометре по схеме «шар-диск». Этот трибометр используется для измерения коэффициента трения как функции SRR (отношения скольжение/качение) при постоянной скорости движения Ve.

С помощью тензометрического измерителя усилия и деформации измеряется коэффициент трения, определяемый как отношение между тангенциальной силой или силой трения и нормальным напряжением в месте контакта стального шара и диска в присутствии изучаемой смазки. Фигура 2 показывает устройство и расположение сенсоров.

Условия тестирования были следующими:

Стальной диск, шар из выпущенной стали марки 100 C6 диаметром 19,05 мм. Исследуемое изделие: приблизительно 100 мл изучаемой жидкости. Точки измерения при 40°C и 100°C при нормальном усилии 25 Н. Увеличение отношения скорость скольжения/скорость качения (SRR%): 5-10-20-40-60-80-100% при Ve=1 м/с.

Результаты этих измерений показаны в таблице 3 ниже:

Коэффициенты трения, полученные для жидкостей B, D и F согласно изобретению, гораздо ниже, чем полученные для коммерчески доступного стандарта, обозначенного в таблице 2 как G.

Условия трения соответствуют входной зоне прокатного стана, где отношение скольжение/качение SRR меняется от примерно 1-5% до приблизительно 40%.

Низкие коэффициенты трения, полученные для жидкостей согласно изобретению, дают возможность сместить нейтральную точку вглубь зазора при работе, что дает возможность усилить уменьшение толщины полосы за один проход или уменьшить число проходов, необходимых для достижения заданной степени уменьшения толщины.

Пример 3: Изучение фрикционных свойств в предельных условиях, Кэмерон-Плинт

Фрикционные свойства жидкостей, описанных в Примере 1, также изучались с помощью трибометра Кэмерон-Плинт по схеме «цилиндр-плоскость», воспроизводящим условия, наблюдаемые при предельных условиях. Этот трибометр может использоваться для измерения коэффициентов трения в жестких условиях при чистом скольжении.

Условия тестирования были следующими:

Движущийся цилиндр: Диаметр 6 мм, длина 14 мм (сталь Корс)

Лист на неподвижной плоскости: ферритная или аустенитная нержавеющая сталь

Путь: 15 мм

Частота: 20 Гц + 1/20 подавитель = 1 Гц

Нагрузка: 100 Н и 200 Н

Время: более 2400 с

Температура: 7 участков по 4500 секунд с возрастающими температурами: комнатной, 50-80-110-140-170-200°C

Необходимый объем масла: 7 мл

Измерялся мгновенный коэффициент в начале каждого участка с постоянной температурой и средний коэффициент трения за последнюю минуту участка.

Эти условия воспроизводят условия трения в рабочей зоне прокатного стана.

Результаты этих тестов при нагрузке 100 и 200 Н показаны в таблицах 4 и 5 соответственно. Отсутствие каких-либо результатов выше определенной температуры означает, что произошло прилипание.

Все жидкости A, B, C, D, E согласно изобретению имеют более низкие коэффициенты трения, чем коммерческие образцы сравнения. Их поведение особенно благоприятно при температурах ниже 100°C, в области, которая вероятнее всего совпадает с производственными температурами. Наблюдаемая поверхность была блестящей, без окрашивания или следов.

Жидкости согласно изобретению дают возможность проводить прокатку без прилипания при высокой нагрузке, в то время как коммерческий продукт (G), взятый для сравнения, приводит к немедленному прилипанию.

На аустенитной стали жидкости согласно изобретению приводят к еще более низким коэффициентам трения, хотя несколько более раннему прилипанию (см. таблицу 6):

Эти превосходные результаты означают, что при эксплуатации не будет возникать никакого прилипания при жестких условиях трения, представляющих рабочую зону прокатного стана. Поэтому может быть получено значительное уменьшение толщины при меньшем числе проходов.

Наблюдаемые низкие коэффициенты трения также приводят к весьма блестящей поверхности (малое микроприлипание) и низкому содержанию серы (в случае жидкостей A-D), что позволяет избежать образования следов на полосе, вызванных образованием на свежей поверхности продуктов типа сульфида железа.

Реферат

Настоящее изобретение относится к жидкости для прокатки, включающей: от 50 до 90 масс.%, относительно общей массы жидкости для прокатки, углеводородной основы (a), включающей по меньшей мере 50 масс.% изопарафинов, от 5 до 20 масс.%, относительно общей массы жидкости для прокатки, одного или нескольких модификаторов трения (b), выбранных из жирных спиртов, жирных кислот, жирных аминов, сложных эфиров жирных кислот или полимерных сложных эфиров, полученных этерификацией спиртами сополимеров альфа-олефинов и двухосновных карбоновых кислот, от 0,5 до 7 масс.%, относительно общей массы жидкости для прокатки, одной или более противоизносных и/или противозадирных фосфорсодержащих присадок, выбранных из фосфорорганических соединений, являющихся производными фосфористой кислоты (c), причем содержание фосфора в указанной жидкости, измеренное согласно стандарту NFT 60-106, составляет по меньшей мере 500 м.д. Также настоящее изобретение относится к водной эмульсии, содержащей жидкость для прокатки, и к способу холодной прокатки стали (варианты). Техническим результатом настоящего изобретения является получение жидкостей для прокатки, которые при использовании увеличат эффективность прокатных станов и улучшат состояние поверхности. 4 н. и 11 з.п. ф-лы, 3 пр., 6 табл., 2 ил.

Формула

от 50 до 90 масс.%, относительно общей массы жидкости для прокатки, углеводородной основы (a), включающей по меньшей мере 50 масс.% изопарафинов,

от 5 до 20 масс.%, относительно общей массы жидкости для прокатки, одного или нескольких модификаторов трения (b), выбранных из жирных спиртов, жирных кислот, жирных аминов, сложных эфиров жирных кислот или полимерных сложных эфиров, полученных этерификацией спиртами сополимеров альфа-олефинов и двухосновных карбоновых кислот,

от 0,5 до 7 масс.%, относительно общей массы жидкости для прокатки, одной или более противоизносных и/или противозадирных фосфорсодержащих присадок, выбранных из фосфорорганических соединений, являющихся производными фосфористой кислоты (c), причем содержание фосфора в указанной жидкости, измеренное согласно стандарту NFT 60-106, составляет по меньшей мере 500 м.д.

(с) одну или более фосфор-, и/или фосфор/серо-, и/или серосодержащих противоизносных и/или противозадирных присадок.

Комментарии