Металлические соединения каликсаренов, содержащие их моющие составы и их применение в составах смазочных масел - RU2719473C2

Код документа: RU2719473C2

Описание

Настоящее изобретение относится к металлическим соединениям каликсаренов, которые не содержат серы и являются диспергируемыми в масле, и которые могут быть частично представлены в виде соли, быть нейтральными, основными и сверхосновными.

Кроме того, настоящее изобретение относится к моющим составам, содержащим указанные металлические соединения каликсаренов и к способу их получения.

Кроме того, настоящее изобретение относится к применению указанных моющих составов в качестве моющих присадок, способных бесперебойно снижать образование отложений, в составах смазочных масел и собственно к составам смазочных масел.

В настоящей патентной заявке все рабочие условия, указанные в тексте, следует понимать как предпочтительные условия, даже если это не указано специально.

Для целей настоящего изобретения термин "содержать" или "включать" также включает термин "состоять из" или "по существу состоящий из".

Для целей настоящего изобретения определения приведенных диапазонов всегда включают границы диапазонов, если не указано иное.

Одним из самых важных свойств моторных смазочных масел является их способность удерживать в суспензии продукты, полученные в результате термического и окислительного разложения смазочного масла. Окисление, которое является основной причиной разложения смазочного масла, является результатом взаимодействия компонентов смазочного масла с кислородом и с побочными продуктами сжигания топлива. Компоненты смазочного масла при рабочих температурах двигателя вовлечены в сложную последовательность радикальных реакций, которые способствуют образованию сильно полярных и кислотных продуктов. Эти продукты окисления, будучи не растворимыми в смазочном масле, склонны отделяться и осаждаться на металлических поверхностях, например, в зоне цилиндра/поршня, являясь причиной явлений износа.

Известно, что для снижения последствий явлений термического и окислительного разрушения в смазочные масла добавляют моющие присадки.

Такие моющие присадки выполняют две функции:

- удерживают полярные продукты окисления в суспензии,

- нейтрализуют кислотность неорганического и органического типа, возникающую как от прорвавшихся от сжигания топлива газов, так и от разложения смазочного масла,

тем самым регулируя явления образования отложений, износа и коррозии.

Первая функция осуществляется с помощью солей металлов органических кислот, содержащихся в моющих присадках, в основном солей щелочноземельных металлов, таких как кальций и магний, обычно называемых мыла.

Вторая функция осуществляется с помощью запаса щелочности, в основном в форме карбоната щелочноземельного металла, такого как кальций и магний, содержащегося в некоторых видах так называемых "сверхосновных" моющих присадок.

Моющие присадки могут содержать соли металлов, характеризующиеся стехиометрическим количеством металла относительно кислотного фрагмента, и в этом случае они называются "нейтральными"; или они могут содержать металлические соединения, частично представленные в виде соли, отличающиеся тем, что количество металла меньше, чем стехиометрическое количество кислоты; или они могут содержать "основные" или "сверхосновные" соли металлов, отличающиеся тем, что количество металла находится в избытке, причем соотношение эквивалентов металла к эквивалентам, относящимся к килотной группе, превышает целочисленное.

В настоящей патентной заявке, "основные соли металлов" обозначают те соли, которые содержат избыток металла относительно кислотного фрагмента, в виде гидроксида металла; а "сверхосновные соли металлов" обозначают те соли, которые содержат избыток металла, в основном, в виде карбоната этого металла.

Моющие присадки на основе сверхосновных солей металлов отличаются тем, что соотношение эквивалентов металла к эквивалентам, относящимся к кислотной группе, обычно больше 2,5, и содержат высокое количество карбоната металла в коллоидной форме, способного нейтрализовать кислотность, которая образуется при эксплуатации смазочного масла.

Щелочность моющей присадки определяют методом ASTM D2896, который позволяет измерить величину общего щелочного числа (TBN (англ. - Total Base Number)), выраженную в мг KOH/г.

В случае моющих присадок, содержащих соли металлов сильных органических кислот, таких как алкилбензолсульфоновые кислоты, в величину TBN вносят вклад только карбонаты и/или гидроксиды металлов, возможно присутствующие в коллоидной форме в моющей присадке.

В случае моющих присадок, содержащих соли металлов слабых органических кислот, таких как кислоты, содержащие функциональные группы фенольного или карбоксильного типа, в величину TBN вносят вклад соли металлов органических кислот, а также карбонаты и/или гидроксиды металлов, возможно присутствующие в коллоидной форме в моющей присадке.

Самыми обычными моющими присадками являются средства на основе солей щелочноземельных металлов, нейтральных, или основных, или сверхосновных, полученных из органических кислот, содержащих атомы серы, например, алкилбензолсульфонаты кальция или магния, алкилнафталинсульфонаты кальция или магния, серосодержащие алкилфеноляты кальция или магния и серосодержащие алкилнафтенаты кальция или магния.

Одной из основных проблем, связанных с применением этих типов моющих присадок в моторных смазочных маслах, является высокое содержание серы.

Сера является источником загрязнения воздуха, а также оказывает неблагоприятное влияние на системы доочистки выхлопных газов, которые были введены в транспортные средства с целью снижения выбросов загрязняющих веществ, что обеспечивает соответствие действующим законодательным требованиям в данной области.

Следовательно, существует необходимость в создании моющих присадок на основе солей металлов органических кислот, не содержащих серы.

В связи с поставленной задачей, в патенте ЕР 450874 описан класс сверхосновных каликсареновых солей металлов, не содержащих серы, содержащих в качестве заместителей гидроксильную группу или группы, способные взаимодействовать с металлическим основанием.

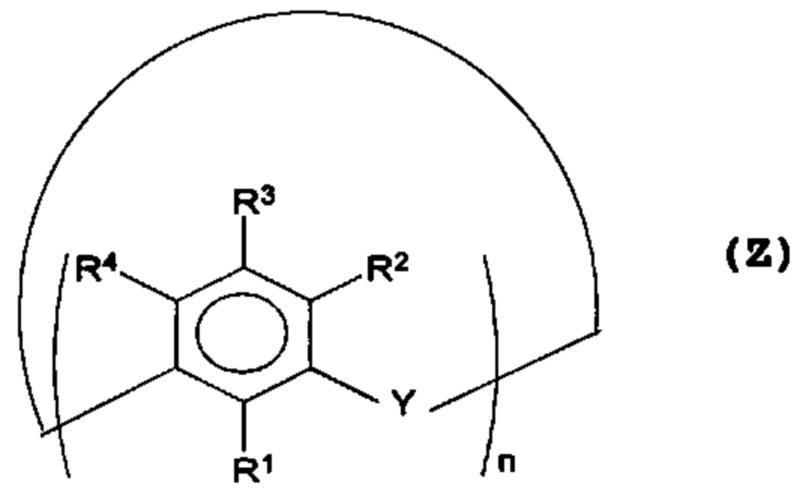

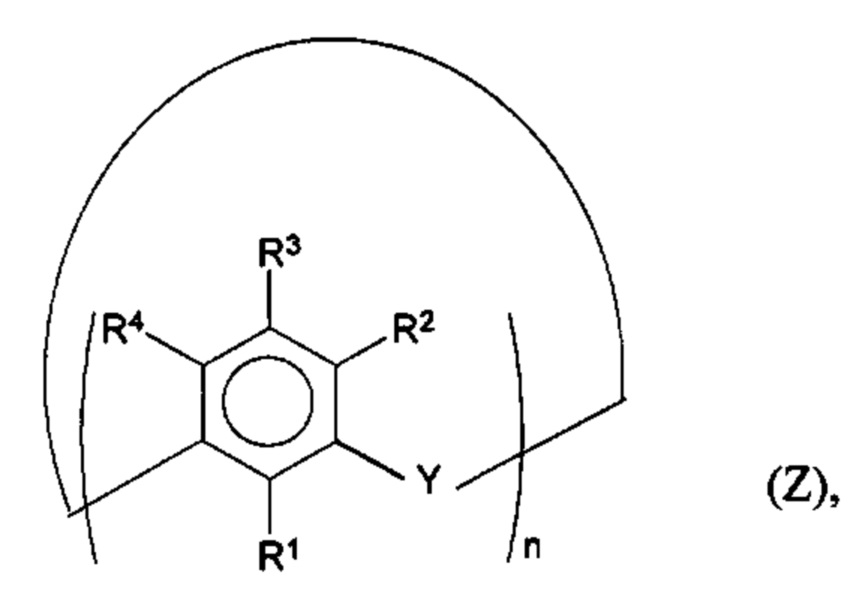

В патенте ЕР 450874 описанные сверхосновные соли металлов представляют собой соли щелочноземельных металлов, таких как кальций, магний и барий, с каликс[n]ареном формулы (Z):

в которой Y является двухвалентной мостиковой группой; R3 является группой, содержащей углерод и водород, или группой, содержащей, помимо углерода и водорода, также гетероатомы; n - целое число от 3 до 9, и альтернативно

- или R1 является гидроксилом, a R2 и R4 независимо являются водородом или группой, содержащей углерод и водород, или группой, содержащей, помимо углерода и водорода, также гетероатомы,

- или R2 и R4 являются гидроксилом, a R1 независимо является водородом, или группой, содержащей углерод и водород, или группой, содержащей, помимо углерода и водорода, также гетероатомы.

Кроме того, в патенте ЕР 450874 описан способ получения таких сверхосновных солей металлов, который включает реакцию металлического основания, предпочтительно гидроксида кальция и/или оксида кальция, с каликсареном формулы (Z), или с металлической солью каликсарена формулы (Z), в которой количество металла меньше, чем стехиометрическое количество кислоты, или с нейтральной или сверхосновной металлической солью каликсарена формулы (Z).

Металлическое основание можно подавать в реакционную смесь в одно или несколько добавлений в разное время в процессе реакции. После каждого добавления металлического основания добавляют диоксид углерода, который превращает гидроксид кальция в карбонат кальция. Способ проводят в присутствии растворителей.

Как отмечается в статье "Colloids and Surfaces A: Physicochem. Eng. Aspects 229 (2003) 137-147, I.D. Cunningham et al.", каликсарены, например, п-трет-бутилкаликс[8]арен, имеющий не замещенные функциональными группами фенольные гидроксилы, в результате реакции с гидроксидом кальция только частично нейтрализуются (превращаются в соль) до примерно 25%. Это означает, что, если только эти каликсарены используют при получении сверхосновных солей кальция, продукты получались бы с низким содержанием представленных в виде соли фенольных звеньев (низкое содержание мыла) и, следовательно, с пониженной способностью к образованию отложений (низкая способность моющей присадки).

Для преодоления указанных недостатков, как указано в патенте ЕР 450874, получение сверхосновных солей каликсаренов проводят, используя, совместно с каликсаренами, также алкилкарбоновые кислоты, такие как стеариновая кислота, которые полностью превращаются в соль в реакции с гидроксидом кальция.

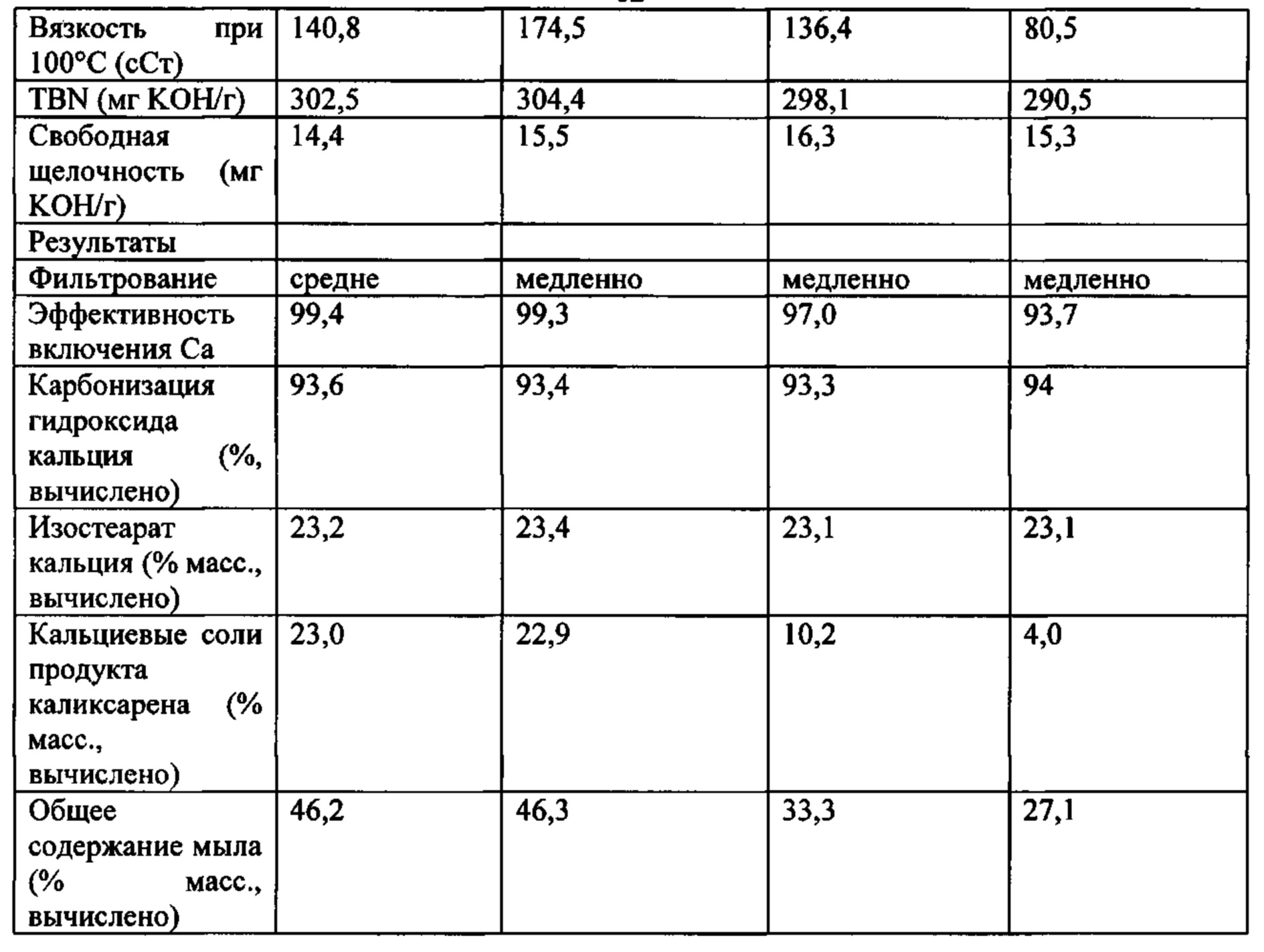

Тем не менее, продукты, описанные в ЕР 450874, еще не имеют оптимальной способности для вмещения образования отложений. Эту характеристику оценивали с помощью метода TEOST МНТ (ASTM D7097) и отметили в сравнительных примерах данной патентной заявки.

Кроме того, моющие присадки, описанные в ЕР 450874, не обладают высокой степенью включения карбоната кальция и, следовательно, имеют не очень высокую величину щелочности, измеренную методом ASTM D2897, как проиллюстрировано в сравнительных примерах данной патентной заявки.

В связи с потребностью в сверхосновных солях каликсаренов с более высокой величиной щелочности, патент ЕР 755998 описывает каликсарены, содержащие гидроксильные заместители фенольного типа, которые, в отличие от описанных в патенте ЕР 450874, имеют молекулярную массу по меньшей мере 1880 Д и получены с длинноцепочечными алкильными заместителями.

Однако эти продукты также имеют неоптимальную моющую способность, которая не зависит от молекулярной массы каликсаренов, но зависит от типа функциональной группы.

Кроме того, применение каликсаренов, предложенных в патентах ЕР 450874 и ЕР 755998, делает невозможным получение нейтральных и основных моющих присадок с высоким содержанием мыла, типов моющих присадок, часто используемых в составах автомобильных смазочных масел.

В патенте ЕР 954517 описан класс каликсареновых соединений, не содержащих серы, которые содержат в каликсареновом кольце по меньшей мере одно звено салициловой кислоты, карбоксильная группа которой, имеющая кислотность больше, чем кислотность фенола, легко образует соль с металлическим основанием. Металлические соли таких соединений, способы синтеза которых аналогичны приведенным в патентах, процитированных выше, используют в качестве моющих присадок или диспергентов, в основном, в смазочных маслах для низкоскоростных или среднескоростных морских дизельных двигателей.

Проблема с каликсаренами, описанными в ЕР 954517, состоит в том, что число звеньев салициловой кислоты, содержащихся в каликсареновом кольце, должно быть низким для обеспечения того, что сверхосновные металлические соли, полученные из таких продуктов, растворимы в смазочном масле. В действительности, в случае каликсарена, состоящего из 8 звеньев, обычно присутствует только одно звено салициловой кислоты (см. пример 1 из патента ЕР 954517). Следовательно, даже в случае каликсаренов, описанных в патенте ЕР 954517, число образующих соль звеньев все еще является низким, также делая невозможным в этом случае получение нейтральных и основных моющих присадок с высоким содержанием мыла.

Заявитель неожиданно обнаружил новые металлические соединения каликсаренов, не содержащие серы и диспергируемые в масле, которые способны преодолеть недостатки моющих присадок уровня техники.

Эти металлические соединения могут образовывать часть моющих составов, предназначенных для применения в качестве моющих присадок при получении составов смазочных масел.

Таким образом, настоящее изобретение относится к металлическому соединению каликсарена, не содержащему серы и диспергируемому в масле, которое может быть частично представлено в виде соли, или является нейтральным, или основным, или сверхосновным; причем указанный каликсарен имеет общую формулу (I)

в которой:

a) R1, R2, R3 и R4 независимо выбраны из водорода, или группы, содержащей углерод и водород, или группы, содержащей, помимо углерода и водорода, также гетероатомы, при условии что указанные гетероатомы не являются серой;

b) один из двух заместителей R5 и R6 является водородом, а другой может быть выбран из водорода или линейного или разветвленного алкила с числом атомов углерода от 1 до 6;

c) n - целое число звеньев каликсаренового кольца и находится в диапазоне от 4 до 16;

причем указанный каликсарен отличается тем, что по меньшей мере в одном из n звеньев каликсаренового кольца, предпочтительно по меньшей мере в двух из n звеньев, по меньшей мере один из заместителей R1, R2, R3 и R4 содержит по меньшей мере одну кислотную группу карбонового типа, доступную для реакции с металлическим основанием, при условии, что указанная кислотная группа карбонового типа не содержится в звене каликсаренового кольца, относящегося к салициловой кислоте.

Настоящее изобретение также относится к моющему составу, содержащему металлические соединения каликсаренов, описанных и заявленных в настоящей патентной заявке.

Настоящее изобретение также относится к применению указанных моющих составов в составах смазочных масел, также называемых составы смазок, и собственно к составам смазочных масел, позволяющих регулировать образование отложений, которые должны получаться в большем количестве, чем с каликсареновыми моющими присадками уровня техники.

Применение указанных металлических соединений каликсаренов, которые содержат, в сравнении с каликсаренами уровня техники, большее количество функциональных групп, полностью образующих соли с металлическим основанием, делает возможным получение моющих составов с более высоким содержание мыла в сравнении с моющими присадками на основе каликсаренов уровня техники.

В частности, применение указанных металлических соединений каликсаренов делает возможным получение сверхосновных моющих составов с более высокой щелочностью и более высоким содержанием мыла, чем в моющих составах на основе каликсаренов уровня техники, при этом сохраняя величины вязкости и достаточно низкий уровень отложений, чтобы получать их способом получения моющих составов, описанных и заявленных в настоящей патентной заявке.

Моющие составы, содержащие основные, или нейтральные, или частично представленные в виде солей металлические соединения каликсаренов, описанные и заявленные, имеют прекрасные моющие свойства и, следовательно, способны постоянно снижать образование отложений на металлических поверхностях двигателя, например, в зоне цилиндра/поршня.

Моющие составы, содержащие описанные и заявленные сверхосновные металлические соединения каликсаренов, а также имеющие прекрасные моющие свойства, отличаются высокой степенью включения карбоната металла, предпочтительно карбоната кальция, и, следовательно, величиной щелочности, способной обеспечить эффективную нейтрализацию кислотности, образующейся в смазочном масле.

Подробное описание

Данная патентная заявка относится к металлическому соединению каликсарена, не содержащему серы и диспергируемому в масле, которое может быть частично представлено в виде соли, или быть нейтральным, или основным или сверхосновным; причем указанный каликсарен имеет общую формулу (I)

в которой:

a) R1, R2, R3 и R4 независимо выбраны из водорода, или группы, содержащей углерод и водород, или группы, содержащей, помимо углерода и водорода, также гетероатомы, при условии, что указанные гетероатомы не являются серой;

b) один из двух заместителей R5 и R6 является водородом, в то время как другой может быть выбран из водорода или линейного или разветвленного алкила с числом атомов углерода от 1 до 6, предпочтительно является метилом, этилом, 1-пропилом, 2-пропилом, н-бутилом, втор-бутилом, более предпочтительно метилом или этилом;

c) n - целое число звеньев каликсаренового кольца и находится в диапазоне от 4 до 16, предпочтительно от 5 до 12;

причем указанный каликсарен отличается тем, что по меньшей мере в одном из n звеньев каликсаренового кольца, по меньшей мере один из заместителей R1, R2, R3 и R4 содержит по меньшей мере одну кислотную группу карбонового типа, доступную для реакции с металлическим основанием, при условии, что указанная кислотная группа карбонового типа не содержится в звене каликсаренового кольца, относящегося к салициловой кислоте.

В предпочтительном воплощении каликсарен может содержать по меньшей мере два звена из n звеньев каликсаренового кольца, в которых по меньшей мере один из заместителей R1, R2, R3 и R4 содержит по меньшей мере одну кислотную группу карбонового типа, при условии, что указанная кислотная группа карбонового типа не является частью каликсаренового кольца, относящейся к салициловой кислоте.

Более предпочтительно, каликсарен может содержать количество звеньев кольца, составляющее от 2 до n, в котором один из заместителей R1 и R2 содержит кислотную группу карбонового типа, при условии, что указанная кислотная группа карбонового типа не является частью звена каликсаренового кольца, относящегося к салициловой кислоте.

Гетероатомы, присутствующие в металлических соединениях каликсаренов, описанных и заявленных в настоящей патентной заявке, выбраны из кислорода, азота, фосфора, бора и галогенов, при условии, что сера никогда не присутствует. Кислород является наиболее предпочтительным среди гетероатомов.

В металлических соединениях, описанных и заявленных в настоящей патентной заявке, R1 может предпочтительно быть выбран из:

• водорода или

• группы, содержащей, помимо углерода и водорода, также гетероатомы и имеющей число атомов углерода от 2 до 24, предпочтительно от 2 до 18, более предпочтительно от 2 до 10, при условии, что указанные гетероатомы не являются серой, в которой указанная группа может содержать одну или несколько кислотных групп карбонового типа, доступных для реакции с металлическим основанием, более предпочтительно может содержать кислотную группу карбонового типа; или

• линейного или разветвленного алкила, имеющего количество атомов углерода от 1 до 40, предпочтительно от 4 до 24, более предпочтительно от 6 до 18.

В металлических соединениях, описанных и заявленных в настоящей патентной заявке, более предпочтительно R1 может быть выбран из:

• водорода или

• группы, содержащей кислотную функциональную группу карбонового типа формулы (II)

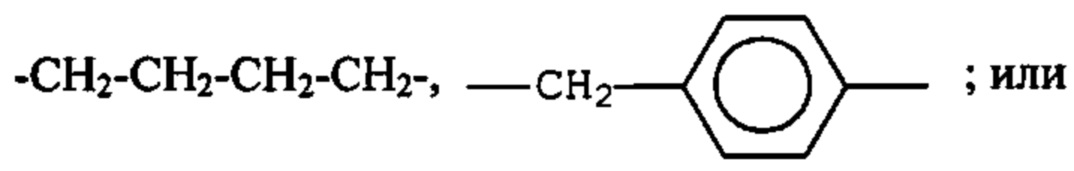

где R7 может быть выбран из двухвалентной группы, содержащей углерод и водород, полученной из алифатического или ароматического углеводорода, насыщенного или ненасыщенного, имеющего количество атомов углерода от 1 до 23, предпочтительно от 1 до 17, более предпочтительно от 1 до 9; предпочтительно R7 может быть выбран из групп -СН2-,

• линейного или разветвленного алкила, имеющего количество атомов углерода от 4 до 24, предпочтительно от 6 до 18.

Еще более предпочтительно R1 может быть выбран из:

• водорода, или

• -СН2-СООН, или

•

В металлических соединениях, описанных и заявленных в настоящей патентной заявке, R2 может быть предпочтительно выбран из:

• линейного или разветвленного алкила, имеющего количество атомов углерода от 1 до 40, более предпочтительно от 4 до 24, еще более предпочтительно от 6 до 18; или

• группы, содержащей, помимо углерода и водорода, также гетероатомы и имеющей количество атомов углерода от 1 до 24, предпочтительно от 1 до 18, более предпочтительно от 1 до 10, при условии, что указанные гетероатомы не являются серой, в которой указанная группа может содержать одну или несколько кислотных групп карбонового типа, доступную для реакции с металлическим основанием, более предпочтительно может содержать кислотную группу карбонового типа.

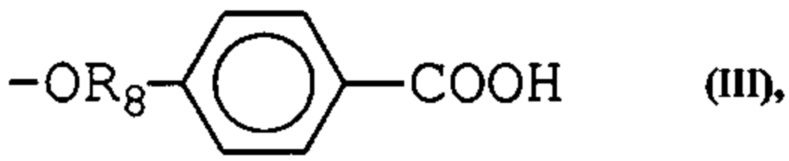

В металлических соединениях, описанных и заявленных в настоящей патентной заявке, R2 может быть предпочтительно выбран из алкила, имеющего количество атомов углерода от 6 до 18; или группы формулы -СН2СООН; или группы формулы -ОСН2СООН; или группы формулы (III):

в которой R8 является двухвалентной группой, содержащей углерод и водород, относящейся к насыщенному или ненасыщенному алифатическому углеводороду с числом атомов углерода от 1 до 6, предпочтительно группой -СН2-.

Еще более предпочтительно R2 является трет-октильной группой формулы -С(СН3)2СН2С(СН3)3 или додецильной группой.

В металлических соединениях, описанных и заявленных в настоящей патентной заявке, предпочтительно R3, R4, R5 и R6 одновременно представляют собой водород.

Металл металлических соединений каликсаренов по настоящему изобретению вводят путем кислотно-основной реакции каликсарена с металлическим основанием и выбирают из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого могут образовывать соли с каликсаренами. Для целей настоящего изобретения щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным.

Содержание металла в металлических соединениях соответствует соотношению эквивалентов металла к эквивалентам кислоты в каликсарене, из которого их получают, которое составляет от 0,15 до 15, предпочтительно от 0,5 до 10, еще более предпочтительно от 0,9 до 8.

Предпочтительные металлические соединения по настоящему изобретению представляют собой металлические соединения каликсаренов, не содержащие серы и диспергируемые в масле, которые могут быть частично представлены в виде соли, быть нейтральными, основными или сверхосновными; причем указанный каликсарен имеет общую формулу (I), в которой:

1) R1 может быть предпочтительно выбран из:

• водорода; или

• группы, содержащей кислотную функциональную группу карбонового типа формулы (II):

где R7 может быть выбран из двухвалентной группы, содержащей углерод и водород, относящейся к алифатическому или ароматическому углеводороду, насыщенному или ненасыщенному, имеющему количество атомов углерода от 1 и 23, предпочтительно от 1 и 17, более предпочтительно от 1 и 9; предпочтительно R7 может быть выбран из групп:

2) R2 может быть предпочтительно выбран из алкила, имеющего количество атомов углерода от 1 и 40, более предпочтительно от 4 и 24, еще более предпочтительно от 6 и 18;

3) R3, R4, R5 и R6 одновременно являются водородами;

4) n - число звеньев каликсаренового кольца и находится в диапазоне от 4 и 16, предпочтительно от 5 и 12;

5) причем число звеньев каликсаренового кольца, в которых R1 содержит кислотную группу карбонового типа, составляет от 2 до n.

Еще один тип металлических соединений, которые являются предпочтительными по настоящему изобретению, представляют собой металлические соединения каликсаренов, которые частично представлены в виде солей, являются нейтральными, основными или сверхосновными; причем указанный каликсарен общей формулы (I), в которой:

1) R1 может быть предпочтительно выбран из:

• водорода; или

• линейного или разветвленного алкила, имеющего количество атомов углерода от 4 до 24, предпочтительно от 6 и 18;

2) R2 может быть предпочтительно выбран из группы формулы -СН2СООН; или группы формулы -ОСН2СООН; или группы формулы (III):

в которой R8 является двухвалентной группой, содержащей углерод и водород, относящейся к насыщенному или ненасыщенному алифатическому углеводороду с числом атомов углерода от 1 до 6, предпочтительно группой -СН2-;

3) R3, R4, R5 и R6 одновременно являются водородами;

4) n - число звеньев каликсаренового кольца и находится в диапазоне от 4 до 16, предпочтительно от 5 до 12;

5) число звеньев каликсаренового кольца, равное n, в которых R2 содержит кислотную группу карбонового типа.

Каликсарены - хорошо известные циклические соединения, которые получают путем конденсации п-замещенных фенолов и формальдегида. Обычно размер, размер макроцикла каликсаренов определяют по их номенклатуре, согласно которой такие продукты называют каликс[n]арены, где n обозначает число ароматических звеньев, присутствующих в циклическом продукте.

Синтез каликсаренов формулы (I), в которой R1=H; R3, R4, R5, R6=H; R3=трет-C4H9, трет-C8H17, Ph, OPh, известен в уровне техники и обычно осуществляется путем конденсации п-замещенных фенолов, предпочтительно с алкильными группами, и формальдегида при высокой температуре, как показано на следующей схеме 1:

Гидроксиды металлов, предпочтительно щелочных металлов или щелочноземельных металлов, как указано, например, в "Gutsche, C.D. et al. Org. Synth. 1990, 68, 234-246", обычно используют в качестве катализаторов. В настоящее время кислоты Льюиса также использовали с хорошими выходами, также с помощью излучения в микроволновых печах, как указано в "Bew, S.P. et al. Chem. Commun. 2007, 975-977; Bew, S.P. et al. J. Org. Chem. 2011, 76, 7076-7083". Обычно размер макроцикла можно регулировать до нужного размера с помощью смены катиона основания, растворителя и температуры нагревания. В случае некоторых фенолов, обычно п-трет-бутилфенола, хорошо отработанные экспериментальные методики (например, в "Gutsche, C.D. et al. Org. Synth. 1990, 68, 234-246 and Gutsche, C.D. Org. Prep. Proced. Int. 1992, 25, 137-139") с прекрасными выходами (60-90%) позволяют направлять синтез в сторону образования продуктов формулы (I) с R1=Н; R3, R4, R5, R6=Н; R2=трет-C4H9 и имеющими n=4, 5, 6 или 8.

Каликсарены, получаемые путем конденсации формальдегида и фенолов, содержащих длинноцепочечные разветвленные алкильные группы (R2=трет-C8H17 или С12Н25), представляются особенно интересными для целей настоящего изобретения.

Они, в действительности, придают солям металлов, полученным из них, прекрасную растворимость в масле. Следовательно, используют п-додецилфенол (4-тетрапропиленфенол), который, как обнаружено, состоит из смеси фенолов, в основном, пара-замещенных с разветвленными алкильными группами и соответствующими молекулярным формулам от C11H23 до С14Н29.

Как показано на Схеме 2, п-додецилфенол реагирует в растворе ксилена с 37%-ным масс. формальдегидом и NaOH в инертной атмосфере при 120°. После удаления воды в первые два часа, его нагревают при кипячении с обратным холодильником в течение еще 4 часов. Затем органическую фазу промывают водой и органический раствор концентрируют, достигая концентрации фенольных продуктов (2р) 77,5% масс. Полученные таким образом продукты состоят из 60% масс. активной части каликс[n]аренов (в основном, с n 5, 6, 8) и 40% линейных олигомеров (Пример 1). В альтернативном способе получения ксилен можно полностью удалить при пониженном давлении с получением фенольных продуктов с тем же относительным составом циклических и линейных продуктов (Пример 2).

Применение п-трет-октилкаликс[n]аренов тоже представляет интерес. Их синтезируют (Пример 7) (Схема 1, R2=трет-C8H17) по методике, аналогичной для п-додецилфенола, но при использовании п-трет-октилфенола, как укзаано в литературе (Bocchi V. et al. Tetrahedron 1982, 38, 3, 373-378; Cornforth J.W. et al. J. Pharmacol. 1955, 10, 73).

После удаления примерно 75% ксилола, добавление 2-пропанола приводит к осаждению только циклических продуктов, соответствующих п-трет-октилкаликс[6]- и [8]аренам (относительное соотношение 2:3), в виде белого порошкообразного твердого вещества (выход = 50%), которое, таким образом, можно отделить от линейных олигомеров, которые остаются в воде при перекристаллизации вместе с небольшими количествами низших гомологов каликсаренов.

п-Бензилоксикаликс[n]арены (Схема 1, R2=OCH2Ph) можно также с преимуществом использовать для синтеза кислотных производных, подходящих для получения моющих составов. Как указано в литературе (Ungaro R. et al. J. Org. Chem. 1997, 62, 6236-6239), п-бензилоксифенол (1: R2=OCH2Ph, Схема 1) реагирует с 2М NaOH при кипении с обратным холодильником в ксилоле. После удаления воды с помощью ловушки Дина-Старка и охлаждения раствора твердое вещество можно отфильтровывать, что после промывания водой и диэтиловым эфиром приводит к выделению, с выходом 48%, смеси п-бензилоксикаликс[6]-, -[7]- и -[8]аренов с относительным соотношением 10:6:84. Эту смесь можно использовать саму по себе с последующим получением кислотных производных или суспендированную в дихлорметане, выдержанную при кипении с обратным холодильником и отфильтрованную горячей, с получением таким образом отделенного белого твердого вещества, состоящего только из п-бензилоксикаликс[8]арена (ln: n=8, R2=OCH2Ph на Схеме 1).

В полученные продукты (2р) и (ln) конденсации могут быть введены функциональные группы, например, группы, содержащие карбоксильные функциональные группы (-СООН), способные к образованию солей металлов.

Обычные способы получения предпочтительных каликсаренов с функциональными группами по настоящему изобретению представлены ниже в виде примеров.

Для получения производных каликсарена с функциональными группами типа карбоновой кислоты каликсарен (2р) алкилируют по фенольным атомам кислорода с помощью реакции с галогенированными сложными эфирами, предпочтительно с 2-бромэтилацетатом, после образования солей смеси (2р) каликсаренов и линейных продуктов. Смесь фенольных продуктов (2р) с концентрацией 77,5% масс. в ксилоле, дополнительно разбавленная ксилолом, образует соль с KOH при последующем удалении воды с помощью ловушки Дина-Старка. После нагревания в течение 12 часов при 130°С с 1,75 эквивалентами 2-бромэтилацетата получают полное замещение функциональными группами фенольных атомов кислорода. Добавление водного KOH и ПЭГ400 (полиэтиленгликоль с молекулярной массой, равной 400), с последующим кипением с обратным холодильником в течение 13 часов приводит, в результате омыления карбоксильных функциональных групп, к карбоксилатам калия, которые затем подкисляют 37%-ной (масс.) HCl (схема 3). Продукт в форме кислоты (3р) отделяют и подходящим образом хранят в растворе ксилола с концентрацией 53% масс. (Пример 3).

Альтернативно, продукты 3р можно также получить путем обработки фенольных соединений (2р) в виде смеси циклических и линейных продуктов с 1,4 эквивалентами K2CO3 и 1,25 эквивалентами 2-бромэтилацетата при кипении с обратным холодильником в ксилоле. Реакции, аналогичные уже описанным омылению с KOH и ПЭГ400 и последующему подкислению HCl, приводят к образованию феноксиуксусных кислот 3р с выходом 95% (Пример 4).

При использовании в способе алкилирования вместо п-трет-октилкаликс[6,8]арена в качестве субстрата (1,30 эквивалентов бромэтилацетата относительно присутствующих фенольных групп и КОН в виде основания), мы получаем (Пример 8) в результате омыления и подкисления продукт (3) (выход 95%), полностью замещенный функциональными группами карбоновой кислоты (Схема 4).

При использовании вместо этого в способе алкилирования смеси циклических и линейных фенольных продуктов (2р) небольшого избытка 4-(бромметил)метилбензоата (1,30 эквивалента относительно присутствующих фенольных групп), мы получаем (Пример 6), после омыления и подкисления, смесь соединений (4р), с полным замещением функциональными группами -OCH2PhCOOH (Схема 5).

Производные каликсарена, содержащие группы карбоновых кислот, используемые для синтеза моющих присадок, можно также получить, используя в качестве исходного п-бензилоксикаликс[n]арены, согласно схеме 6 (Bn=CH2Ph).

Смесь п-бензилоксикаликс[n]аренов (6) обрабатывают NaH и додецилбромидом в ДМФ при 90° в течение 12 часов. После остановки реакции выделяли алкилированные продукты (7) с додецилгруппами. Их подвергали количественному дебензилированию до соединений (8) путем каталитического гидрирования в присутствии катализатора Перльмана (Pearlman) Pd(OH)2, как указано Ungaro R. et al. J. Org. Chem. 1997, 62, 6236-6239. Последующее алкилирование с K2CO3 в качестве основания и бромэтилацетатом или 4-(бромметил)метилбензоатом, с последующим омылением и подкислением, приводит к кислотным производным (9) или (10), соответственно.

Альтернативно, цепи, содержащие карбоновые кислотные группы, можно вводить согласно пути синтеза, показанному на Схеме 7. п-трет-Бутилкаликс[8]арен, обработанный AlCl3 (0,25 эквивалента на каждое фенольное ядро) в течение 2 часов при 60°С в инертной атмосфере, дает производное (11), которое при последующем алкилировании в условиях фазового перехода (ПЭГ 600) с аллилбромидом (3 эквивалента на каждое фенольное ядро), позоляет получить окта-аллиловый эфир (12).

Производное (12), обработанное N,N-диэтиланилином (12 эквивалентов на каждое фенольное ядро), приводит к производному (13) в результате перегруппировки Кляйзена, которая также хорошо известна для каликсаренов (Gutsche, C.D. et al. J. Org. Chem., 1985, 50, 5802-5806). Соединение (13), реагирующее в описанных выше условиях фазового перехода с KOH и додецилбромидом, позволяет выделить додециловый эфир п-аллилкаликс[8]арена (14). Озонолиз с последующей обработкой пероксидом водорода дает окта-кислоту 15.

Синтез производных каликсарена, частично замещенных функциональными группами, содержащими функциональную группу карбоновой кислоты, описаны ниже.

При использовании недостаточного количества 2-бромэтилацетата (0,35 эквивалента относительно присутствующих фенольных групп) в процессе способа алкилирования смеси циклических и линейных фенольных продуктов (2р) и последующего омыления, описанного выше, получают смесь соединений (5р), частично замещенных функциональными группами -ОСН2СООН и -ОН и имеющими среднюю степень замещения функциональными -ОСН2СООН группами (n/3 и m/3), равную примерно 33% (Схема 8) (Пример 5). Группы -ОСН2СООН распределены случайным образом в различных звеньях макроцикла.

Аналогично, путем обработки п-трет-октилкаликс[6,8]арена (Схема 9) 0,52 эквивалентами бромэтилацетата на один фенольный гидроксил в ксилоле, при использовании K2CO3 в качестве основания, с последующими омылением и подкислением, мы получаем смесь частично функционализированных п-трет-октилкаликс[6,8]аренов со средней степенью замещения функциональными гидроксикарбонилметильными группами, равной 50% (пример 9).

Настоящее изобретение также относится к моющему составу, содержащему металлические соединения каликсаренов, описанные и заявленные в настоящей патентной заявке.

Металлические соединения, описанные и заявленные в настоящей патентной заявке, образуются во время получения указанных составов способом, который будет описан далее.

Данные моющие составы содержат металлические соединения, описанные и заявленные в данном описании, в концентрации, выраженной в виде массовой процентной доли указанных металлических соединений каликсаренов формулы (I) относительно массы моющего состава, составляющей от 5% до 100%, предпочтительно от 15% до 70%.

В предпочтительном воплощении моющие составы могут содержать одно или более смазочных масел-основ в концентрации, выраженной в виде процентной доли масла-основы относительно массы моющего состава, составляющей от 10% до 90%, предпочтительно от 20% до 70%.

Масла-основы, используемые в настоящем изобретении, могут быть выбраны из масел-основ минерального, синтетического, растительного и животного происхождения и их смесей.

Масла минерального происхождения получают путем известных способов переработки нефти, например, перегонки, депарафинизации, деасфальтизации, деароматизации и гидрирования.

Масла синтетического происхождения предпочтительно включают углеводородные масла, например, полимеризованные и гидрированные олефины с концевой или внутренней ненасыщенностью; алкилбензолы; полифенилы; алкилированные дифениловые эфиры; полиалкиленгликоли и производные, где концевые гидроксильные группы были модифицированы, например, путем получения сложного эфира или простого эфира.

Другой тип синтетических смазочных масел предпочтительно содержит сложные эфиры синтетических карбоновых кислот или кислот животного или растительного происхождения с различными спиртами или полиолами.

Еще один тип синтетических смазочных масел предпочтительно содержит сложные эфиры карбоновой кислоты с различными спиртами или полиолами.

Растительные масла предпочтительно выбирают из соевого масла, пальмового масла или касторового масла, тогда как масла животного происхождения предпочтительно выбирают из животного жира, лярд-масла и китового жира.

Другой способ классификации масел-основ установлен Американским институтом нефти (the American Petroleum Institute (API)) в публикации "Engine Oil Licensing and Certification System" (API EOLCS, 1507 - Industry Services Department, Fourteenth Edition, December 1996, Addendum 1, December 1998). Масла-основы разделены на пять групп в зависимости от физических свойств и состава.

Согласно данной классификации, масла-основы, содержащиеся в моющих составах, описанных и заявленных в настоящей заявке, могут принадлежать всем указанным API группам, предпочтительно API группам, выбранным из I, II, III или IV и еще более предпочтительно API группам, выбранным из I, II или III.

Моющие составы, описанные и заявленных в настоящей патентной заявке, дополнительно могут содержать одно или более металлических соединений органических кислот, выбранных из:

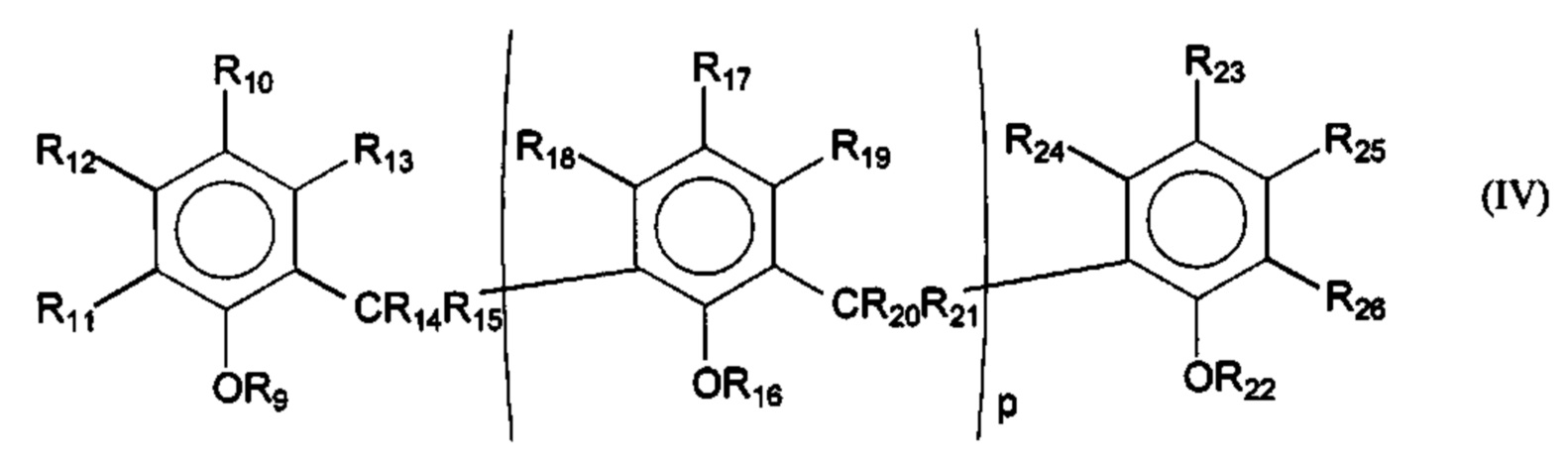

A) металлических соединений, частично представленных в виде соли, нейтральных, основных и сверхосновных, из олигомерных соединений формулы (IV)

или мономерных соединений формулы (V)

в которых:

- R9, R10, R12, R13, R16, R17, R18, R19, R22, R23, R24 и R25 могут быть независимо выбраны из водорода, группы, содержащей углерод и водород, группы, содержащей, помимо углерода и водорода, также гетероатомы, при условии, что сера не присутствует;

- R14, R15, R20 и R21 выбраны из водорода или алкила с числом атомов углерода от 1 до 6; предпочтительно один из двух заместителей R14 и R15 и аналогично один из двух заместителей R20 и R21 представляют собой водород, тогда как другие представляют собой водород или алкилы;

- R11 и R26 независимо выбраны из водорода, гидроксиметиленовой группы -СН2ОН, метила и гидроксикарбонильной группы -СООН;

- р - число в диапазоне от 0 и 20, предпочтительно от 0 и 6;

B) металлических соединений, частично представленных в виде солей, нейтральных, основных или сверхосновных, из карбоновых, дикарбоновых и поликарбоновых кислот, содержащих количество атомов углерода от 6 до 80, предпочтительно алкилкарбоновых кислот формулы (VI):

в которой:

- R27 может быть выбран из линейной или разветвленной алкильной или алкенильной группы, содержащей число атомов углерода от 6 до 40 и предпочтительно от 10 до 24;

- R28 может быть выбран из водорода, алкильной группы, содержащей от 1 до 4 атомов углерода, или -СН2СООН;

C) металлических соединений, частично представленных в виде солей, нейтральных, основных или сверхосновных, из соединений формулы (VII):

в которой R29, R30, R31, R32, R33 и R34 могут быть независимо выбраны из водорода, группы, содержащей углерод и водород, группы, содержащей, помимо углерода и водорода, также гетероатомы, при условии, что сера не присутствует;

D) металлических соединений, частично представленных в виде солей, нейтральных, основных или сверхосновных, из фенолов, замещенных линейными или разветвленными алкильными группами, в количестве от 1 и 3, где каждая группа содержит число атомов углерода от 2 и 40, предпочтительно алкилфенолов формулы (VIII):

в которой R35 и R36 могут быть независимо выбраны из водорода и алкильной группы, содержащей число атомов углерода от 2 до 40, более предпочтительно от 4 до 24;

E) металлических соединений, частично представленных в виде солей, нейтральных, основных или сверхосновных, из салициловых кислот, замещенных линейными или разветвленными алкильными группами в количестве от 1 до 3, где каждая содержит число атомов углерода от 2 до 40, предпочтительно алкилсалициловых кислот формулы (IX):

в которой R37 и R38 могут быть независимо выбраны из водорода и алкильной группы, содержащей число атомов углерода от 2 до 40, более предпочтительно от 4 до 24;

F) металлических соединений, частично представленных в виде солей, основных или сверхосновных, из каликсарена общей формулы (Z), имеющих заместители гидроксильного типа:

в которой Y является двухвалентной мостиковой группой, предпочтительно Y является -СН2- группой; R3 является группой, содержащей углерод и водород, или группой, содержащей, помимо углерода и водорода, также гетероатомы, предпочтительно R3 является алкилом с числом атомов углерода от 1 до 40; n - целое число от 3 до 9, и альтернативно

- R1 является гидроксилом, a R2 и R4 независимо являются водородом, или группой, содержащей углерод и водород, или группой, содержащей, помимо углерода и водорода, также гетероатомы, предпочтительно R1 является гидроксильной группой; или

- R2 и R4 являются гидроксилами, a R1 независимо является водородом, или группой, содержащей углерод и водород, или группой, содержащей, помимо углерода и водорода, также гетероатомы.

Что касается компонента (А) в моющих составах, описанных и заявленных в настоящей заявке, заместители R9, R16 и R22 могут быть предпочтительно независимо выбраны из водорода; или группы, содержащей, помимо углерода и водорода, также гетероатомы и имеющей количество атомов углерода от 2 до 24, предпочтительно от 2 до 18, более предпочтительно от 2 до 10, при условии, что указанные гетероатомы не являются серой; или алкила, имеющего количество атомов углерода от 1 до 40, предпочтительно от 4 до 24, более предпочтительно от 6 до 18. Предпочтительным гетероатомом является кислород. Указанные группы, содержащие, помимо углерода и водорода, также гетероатомы, могут содержать одну или более кислотных групп карбонового типа, доступных для реакции с металлическим основанием, более предпочтительно могут содержать кислотную группу карбонового типа.

Более предпочтительно, заместители R9, R16 и R22 могут быть выбраны из водорода; или группы формулы (II), содержащей кислотную функциональную группу карбонового типа; или алкила, имеющего количество атомов углерода от 4 до 24, предпочтительно от 6 до 18. Еще более предпочтительно R9, R16 и R22 могут быть выбраны из:

- водорода; или

- -СН2-СООН; или

-

Что касается компонента (А) в моющих составах, описанных и заявленных в настоящей заявке, заместители R10, R17 и R23 могут быть выбран из алкила, имеющего количество атомов углерода от 1 до 40, предпочтительно от 4 до 24, еще более предпочтительно от 6 до 18; или группы, содержащей, помимо углерода и водорода, также гетероатомы и имеющей количество атомов углерода от 1 до 24, предпочтительно от 1 до 18, более предпочтительно от 1 до 10, при условии, что указанные гетероатомы не являются серой. Предпочтительным гетероатомом является кислород. Указанные группы, содержащие, помимо углерода и водорода, также гетероатомы, могут содержать одну или более кислотных групп карбонового типа, доступных для реакции с металлическим основанием, более предпочтительно могут содержать кислотную группу карбонового типа. Более предпочтительно R10, R17 и R23 выбраны из:

- алкила, имеющего количество атомов углерода от 6 до 18; или

- группы формулы -СН2СООН; или

- группы формулы -ОСН2СООН; или

- группы формулы (III).

Еще более предпочтительно R10, R17 и R23 представляют собой трет-октильную группу формулы -С(СН3)2СН2С(СН3)3 или додецильную группу.

Что касается компонента (А) в моющих составах, описанных и заявленных в настоящей заявке, предпочтительно R14, R15, R20 и R21 одновременно являются водородом.

Соединения формулы (IV) являются линейными олигомерными соединениями, тогда как соединения формулы (V) являются мономерными соединениями; причем оба могут быть получены в результате синтеза каликсаренов формулы (I).

Металл металлических соединений формул (IV) и (V) выбран из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого способны к образованию солей с соединениями формул (IV) и (V). Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным. Предпочтительно металл является таким же, как в металлических соединениях каликсаренов формулы (I).

При включении в моющий состав по настоящему изобретению, металлические соединения (А) присутствуют в концентрации, выраженной в виде общей процентной массовой доли указанных металлических соединений (А) относительно массы моющего состава, составляющей от 1% до 70%, предпочтительно от 4% до 50%.

Что касается компонента (В) в моющих составах, описанных и заявленных в настоящей заявке, насыщенные алкилкарбоновые кислоты формулы (VI) предпочтительно выбраны из каприновой кислоты, лауриновой кислоты, миристиновой кислоты, стеариновой кислоты, изостеариновой кислоты, арахиновой кислоты, бегеновой кислоты и лигноцериновой кислоты; тогда как ненасыщенные карбоновые кислоты формулы (VI) предпочтительно выбраны из лауролеиновой кислоты, миристолеиновой кислоты, пальмитинолеиновой кислоты, олеиновой кислоты, гадолеиновой кислоты, эруковой кислоты, линолевой кислоты и линоленовой кислоты. Можно использовать смеси кислот, например, смеси как синтетических, так и природных кислот, включающие как насыщенные кислоты, так и ненасыщенные кислоты.

Предпочтительными алкилкарбоновыми кислотами являются изостеариновая кислота и стеариновая кислота.

Металл металлических соединений карбоновых кислот выбирают из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого способны к образованию солей с карбоновыми кислотами. Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным. Предпочтительно металл является таким же, как в металлических соединениях каликсаренов формулы (I).

При включении в моющий состав по настоящему изобретению, металлические соединения (В) присутствуют в концентрации, выраженной в виде процентной массовой доли указанных металлических соединений (В) относительно массы моющего состава, составляющей от 1% до 80%, предпочтительно от 5% до 60%.

Что касается компонента (С) в моющих составах, описанных и заявленных в настоящей заявке, предпочтительно заместители R30, R31, R33 и R34 одновременно являются водородом.

Предпочтительно R29 может быть выбран из водорода; или группы, содержащей, помимо углерода и водорода, также гетероатомы и имеющей количество атомов углерода от 2 до 24, предпочтительно от 2 до 18, более предпочтительно от 2 до 10, при условии, что указанные гетероатомы не являются серой, причем предпочтительным гетероатомом является кислород; или алкила, имеющего количество атомов углерода от 1 до 40, предпочтительно от 4 до 24, более предпочтительно от 6 до 18. Указанные группы, содержащие, помимо углерода и водорода, также гетероатомы, могут содержать одну или более кислотных групп карбонового типа, доступных для реакции с металлическим основанием, более предпочтительно могут содержать кислотную группу карбонового типа.

Более предпочтительно, R29 может быть выбран из водорода; или группы формулы (II), содержащей кислотную функциональную группу карбонового типа; или алкила, имеющего количество атомов углерода от 4 до 24, предпочтительно от 6 до 18.

Еще более предпочтительно, R29 может быть выбран из:

- -СН2-СООН; или

-

Предпочтительно R32 может быть выбран из алкила, имеющего количество атомов углерода от 1 до 40, еще более предпочтительно от 6 до 18; или группы, содержащей, помимо углерода и водорода, также гетероатомы и имеющей количество атомов углерода от 1 до 24, предпочтительно от 1 до 18, более предпочтительно от 1 до 10, при условии, что указанные гетероатомы не являются серой, причем предпочтительным гетероатомом является кислород. Указанные группы, содержащие, помимо углерода и водорода, также гетероатомы, могут содержать одну или более кислотных групп карбонового типа, доступных для реакции с металлическим основанием, более предпочтительно могут содержать кислотную группу карбонового типа. Более предпочтительно R32 выбран из:

- алкила, имеющего количество атомов углерода от 6 до 18; или

- группы формулы -СН2СООН; или

- группы формулы -ОСН2СООН; или

- группы формулы (III).

Еще более предпочтительно, R32 является алкилом, выбранным из трет-октильной группы формулы С(СН3)2СН2С(СН3)3 и додецильной группы.

Предпочтительными соединениями формулы (VII) являются:

Металл металлических соединений формулы (VII) выбирают из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого способны к образованию солей с соединениями формулы (VII). Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным. Предпочтительно металл является таким же, как в металлических соединениях каликсаренов формулы (I).

При включении в моющий состав по настоящему изобретению, металлические соединения (С) присутствуют в концентрации от 1% до 70%, предпочтительно от 4% до 50%, причем указанная концентрация выражена в виде массовой процентной доли указанных металлических соединений (С) относительно массы моющего состава.

Что касается компонента (D) в моющих составах, описанных и заявленных в настоящей заявке, предпочтительными алкилфенолами являются п-додецилфенол и п-трет-октилфенол.

Металл металлических соединений алкилфенолов формулы (VIII) выбирают из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого способны к образованию солей с алкилфенолами. Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным. Предпочтительно металл является таким же, как в металлических соединениях каликсаренов формулы (I).

При включении в моющий состав по настоящему изобретению, металлические соединения (D) присутствуют в концентрации от 1% до 50%, предпочтительно от 4% до 30%, причем указанная концентрация выражена в виде массовой процентной доли указанных металлических соединений (D) относительно массы моющего состава.

Что касается компонента (Е) в моющих составах, описанных и заявленных в настоящей заявке, металл металлических соединений алкилсалициловых кислот формулы (IX) выбирают из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого способны к образованию солей с алкилсалициловыми кислотами. Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным. Предпочтительно металл является таким же, как в металлических соединениях каликсаренов формулы (I).

При включении в моющий состав по настоящему изобретению, металлические соединения (Е) присутствуют в концентрации от 1% до 50%, предпочтительно от 4% до 30%, причем указанная концентрация выражена в виде массовой процентной доли указанных металлических соединений (Е) относительно массы моющего состава.

Что касается компонента (F) в моющих составах, описанных и заявленных в настоящей заявке, металл металлических соединений каликсаренов формулы (Z) выбирают из щелочных металлов, щелочноземельных металлов и любого другого металла, основные соединения которого способны к образованию солей с каликсаренами формулы (Z). Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Предпочтительными металлами являются щелочноземельные металлы; магний и кальций являются особенно предпочтительными, и кальций является еще более предпочтительным. Предпочтительно металл является таким же, как в металлических соединениях каликсаренов формулы (I).

При включении в моющий состав по настоящему изобретению, металлические соединения (F) присутствуют в концентрации от 1% до 50%, предпочтительно от 4% до 30%, причем указанная концентрация выражена в виде массовой процентной доли указанных металлических соединений (F) относительно массы моющего состава.

Моющие составы, описанные и заявленные в настоящей патентной заявке, имеют величину TBN (общее щелочное число), выраженное в мг KOH/г, больше 20, предпочтительно от 50 до 550, еще более предпочтительно от 70 до 450.

Настоящее изобретение также относится к способу получения моющих составов, содержащих металлические соединения каликсаренов формулы (I), частично представленные в виде соли, нейтральные и основные, описанные и заявленные в настоящей патентной заявке.

Указанный способ включает взаимодействие каликсарена общей формулы (I), описанного в настоящей патентной заявке, по реакции образования соли, с металлическим основанием в присутствии растворителя реакции или смеси растворителей реакции и возможно в присутствии смазочного масла-основы или смеси смазочных масел-основ. Необязательно, во время реакции может присутствовать другой реагент: соединение органической кислоты соединение или смесь соединений органических кислот.

Реакцию образования соли можно проводить при температуре от 30°С до 200°С, предпочтительно от 40°С до 160°С, под давлением в диапазоне от 1 кПа до 150 кПа (от 0,01 бар до 1,5 бар), предпочтительно от 4 кПа до 120 кПа (от 0,04 бар до 1,2 бар), а удаление воды из реакции - путем отгонки. Выбор оптимальной температуры зависит от природы используемого растворителя. Цель данного способа получения состоит не только в получении металлических соединений каликсаренов по настоящему изобретению, но также в получении устойчивой коллоидной дисперсии указанных соединений в смазочном масле-основе. В действительности, однако, нелегко получить указанную устойчивую коллоидную дисперсию, если способ проводят без всех необходимых вспомогательных веществ, моющую композицию может быть трудно отфильтровывать или даже может происходить коагуляция коллоида с образованием геля.

Во время синтеза каликсаренов формулы (I), описанных в настоящей патентной заявке, может также проходить образование линейных олигомерных соединений формулы (IV) и мономеров формулы (V), которые затем образуют смесь с указанными выше каликсаренами. Эту смесь можно использовать непосредственно в качестве реагента в описанном и заявленном в настоящей заявке способе.

Соединения формулы (IV) и (V), если присутствуют в смеси совместно с каликсаренами формулы (I), могут присутствовать в концентрации, которая составляет от 5% до 80%, предпочтительно от 20% до 50%, причем указанная концентрация выражена в виде суммарной процентной массовой доли указанных соединений (IV) и (V) относительно массы смеси.

Кроме того, каликсарены формулы (I) можно получить в смеси с одним или более растворителей и указанную смесь можно использовать непосредственно в виде реагента в описанном и заявленном в настоящей заявке способе.

Указанный растворитель может быть выбран из ароматических или алифатических углеводородов, предпочтительно толуола и ксилола; алифатических или ароматических простых эфиров с числом атомов углерода от 4 до 20; алифатических или ароматических кетонов с числом атомов углерода от 4 до 20; сложных эфиров карбоновых кислот с числом атомов углерода от 4 до 20 или спиртов с числом атомов углерода от 4 до 20. Предпочтительными растворителями являются толуол и ксилол.

Металлическое основание представляет собой основное соединение металла, способного к образованию, совместно с каликсаренами, частично представленных в виде солей, нейтральных и основных, металлических соединений, описанных и заявленных в настоящей заявке. Предпочтительно металлическое основание представляет собой основное соединение щелочноземельного металла или щелочного металла. Для целей настоящего изобретения, щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Основное соединение щелочноземельного металла, выбранное из кальция и магния, является более предпочтительным, и еще более предпочтительно оно является основным соединением кальция.

Металлическое основание предпочтительно представляет собой оксид или гидроксид щелочноземельного металла или щелочного металла, более предпочтительно оксид или гидроксид щелочноземельного металла, выбранного из кальция или магния, еще более предпочтительно представляет собой гидроксид кальция.

Металлическое основание может быть добавлено сразу в начале реакции или может быть добавлено частично в начале и частично в различные промежуточные моменты времени реакции; предпочтительно металлическое основание может быть добавлено за одно добавление в начале реакции.

Количество металлического основания, используемого в способе по настоящему изобретению, может соответствовать соотношению, которое находится в диапазоне от 0,4 до 4, предпочтительно от 0,6 до 2, причем указанное соотношение вычисляют в виде соотношения эквивалентов металлического основания к сумме эквивалентов кислоты каликсарена формулы (I), учитывая эквиваленты кислоты необязательного соединения органической кислоты или необязательной смеси соединений органических кислот.

Соединения органической кислоты, которые можно использовать в качестве реагентов в описанном и заявленном способе, могут быть предпочтительно выбраны из одного или более следующих соединений:

G) карбоновых, дикарбоновых и поликарбоновых кислот, содержащих число атомов углерода от 6 до 100; предпочтительно алкилкарбоновых кислот формулы (VI);

H) соединения формулы (VII);

I) фенолов, замещенных линейными или разветвленными алкильными группами в количестве от 1 до 3, причем каждая группа содержит число атомов углерода от 4 до 40, предпочтительно алкилфенолов формулы (VIII);

J) салициловых кислот, замещенных линейными или разветвленными алкилгруппами в количестве от 1 до 3, причем каждая группа содержит число атомов углерода от 2 до 40, предпочтительно алкилсалициловых кислот формулы (IX);

K) каликсаренов общей формулы (Z), имеющих заместители гидроксильного типа.

Эти соединения органических кислот могут также содержать растворитель или смесь растворителей. Указанный растворитель может быть предпочтительно выбран из ароматических или алифатических углеводородов, более предпочтительно толуола и ксилола; алифатических или ароматических простых эфиров с числом атомов углерода от 4 до 20; алифатических или ароматических кетонов с числом атомов углерода от 4 до 20; сложных эфиров карбоновых кислот с числом атомов углерода от 4 до 20; спиртов с числом атомов углерода от 4 до 20 и их смесей. Предпочтительными растворителями являются толуол и ксилол.

Эти соединения органических кислот, при использовании в описанном и заявленном способе, вводят в количестве, составляющем от 5% до 90%, предпочтительно от 20% до 70%, причем указанное количество вычисляют в виде процентной массовой доли соединения органической кислоты или смеси соединений органических кислот, за исключением растворителя, относительно массы смеси, содержащей указанное соединение кислоты или их смесь и каликсарен формулы (I), за исключением растворителей.

Реакцию образования соли между каликсареном общей формулы (I) и металлическим основанием проводят в присутствии растворителя реакции или их смеси, которая не обязательно является той, которая возможно смешана с каликсаренами формулы (I) или с соединениями органических кислот.

Указанные растворители реакции могут быть выбраны из:

L) спирта с ациклической или циклической алкильной или алкиларильной цепью, содержащей число атомов углерода от 1 до 16; предпочтительно выбраного из метанола, этанола, пропанола, изопропанола, бутанола, циклогексанола, 2-этилгексанола, додеканола, бензилового спирта;

М) полигидроксилированного алифатического углеводорода, имеющего количество атомов углерода от 2 до 4; предпочтительно выбранного из этиленгликоля, пропиленгликоля или глицерина;

N) диалкиленгликоля или триалкиленгликоля, в которых алкиленовая группа содержит от 2 до 4 атомов углерода; предпочтительно выбранных из диэтиленгликоля, дипропиленгликоля или триэтиленгликоля;

O) алкилового эфира моноалкиленгликоля или алкилового эфира полиалкиленгликоля формулы:

в которой R39 является алкильной группой, содержащей число атомов углерода от 1 до 6; R40 является двухвалентной группой, содержащей углерод и водород с числом атомов углерода от 2 до 4; R41 является водородом или алкильной группой с числом атомов углерода от 1 до 6; q - целое число от 1 до 6;

Р) воды;

Q) кетона с алкильными, или алкиларильными, или ароматическими группами, где каждая содержит число атомов углерода от 1 до 10; предпочтительно выбранного из ацетона, метилэтилкетона, метилизобутилкетона, циклогексанона или ацетофенона;

R) сложного эфира алифатической или ароматической карбоновой кислоты с числом атомов углерода от 1 до 10, предпочтительно выбранного из этилацетата и бутилацетата;

S) алифатических и ароматических простых эфиров, содержащих число атомов углерода от 2 до 20;

Т) ароматического или алифатического углеводорода с числом атомов углерода от 5 до 16;

U) и их смесей.

Ароматический углеводородный растворитель (Т) предпочтительно выбирают из бензола, замещенных бензолов и их смесей; более предпочтительно его выбирают из толуола, ксилола или галогензамещенных бензолов и их смесей. Алифатический углеводородный растворитель (Т) предпочтительно выбирают из алифатических парафинов, циклоалифатических парафинов и их смесей; более предпочтительно его выбирают из гексана, гептана и их смесей.

Предпочтительные растворители (О) включают монометиловые эфиры или диметиловые эфиры этиленгликоля, диэтиленгликоля, триэтиленгликоля или тетраэтиленгликоля и их смеси.

В способе по настоящему изобретению можно использовать один растворитель реакции, но более предпочтительно используют смесь растворителей реакции.

Указанная смесь растворителей реакции может содержать один или более растворителей реакции, способных растворять каликсарены формулы (I) и, если присутствуют, соединения органических кислот и их смесей; и один или более полярных растворителей реакции, способных растворять, по меньшей мере частично, металлическое основание. Растворитель реакции или смесь растворителей реакции, способных растворять каликсарены формулы (I), соединения органических кислот и их смеси предпочтительно выбирают из толуола, гептана, 2-этилгексилового спирта, циклогексанона и бутилацетата. Растворитель реакции или смесь растворителей реакции, способных растворять металлическое основание, по меньшей мере частично, предпочтительно выбирают из этиленгликоля, метанола, глицерина, монометилового эфира диэтиленгликоля.

Предпочтительными смесями растворителей реакции являются смесь этиленгликоля с 2-этилгексанолом, смесь глицерина с 2-этилгексанолом и смесь метанола с толуолом.

Растворители реакции можно добавлять в количестве, соответствующем массовой процентной доле, составляющей от 10% до 90%, предпочтительно от 30% до 70%, причем указанную процентную долю вычисляют на основе суммы компонентов, входящих в состав реакционной смеси, включая растворители реакции.

В предпочтительном воплощении растворитель реакции представляет собой смесь, состоящую из этиленгликоля и 2-этилгексилового спирта, содержащую количество этиленгликоля, выраженное в виде процентной массовой доли на основе смеси двух растворителей, составляющей от 3% до 60%, предпочтительно от 8% до 40%.

Растворители реакции можно добавлять совместно за одно добавление или можно добавлять по отдельности, причем добавление можно проводить частями на различных стадиях способа, описанного и заявленного в настоящей заявке.

В предпочтительном воплощении, реакцию образования соли между каликсареном общей формулы (I) и металлическим основанием можно проводить в присутствии смазочного масла-основы или смеси смазочных масел-основ.

Смазочное масло-основа действует как растворитель для металлических соединений каликсаренов и, если присутствуют, для солей металлов органических кислот, с получением коллоидной дисперсии указанных металлических соединений в смазочном масле-основе.

Смазочные масла-основы, используемые в способе по настоящему изобретению, описаны выше в настоящей заявке, используют в частности в моющих составах и в составах смазочных масел, описанных и заявленных в настоящей патентной заявке.

Смазочное масло-основу можно использовать в количестве от 5% до 70%, предпочтительно от 10% до 40%, причем указанное количество вычисляют в виде процентной массовой доли масла-основы на основе суммы компонентов, входящих в состав реакционной смеси.

В еще одном предпочтительном воплощении, способ получения моющих составов, содержащих металлические соединения каликсаренов формулы (I), частично представленные в виде солей, нейтральные и основные, можно проводить путем добавления во время реакции образования соли в любом порядке каликсаренов формулы (I), металлического основания, необязательных органических кислот или их смесей, растворителей реакции или их смесей, и необязательного масла-основы или смесей масел-основ.

В еще одном предпочтительном воплощении, способ получения моющих составов, содержащих частично представленные в виде соли, нейтральные и основные металлические соединения, описанные и заявленные в настоящей заявке, можно проводить путем смешивания вместе, на первой стадии, каликсарена формулы (I), необязательно соединения органической кислоты или их смеси, смазочного масла-основы или их смеси, и затем добавления металлического основания и растворителей реакции или смеси растворителей реакции.

Необязательно присутствующие растворители, смешанные с каликсаренами формулы (I) или с соединениями органических кислот, можно удалить путем отгонки перед началом реакции, т.е. перед добавлением металлического основания и необязательных растворителей реакции.

Во время реакции образования соли, металлическое основание можно добавлять за одно добавление или добавлять частями; предпочтительно за одно добавление. Конечный продукт реакции предпочтительно получают в виде раствора в масле, отделяя растворитель реакции или смесь растворителей реакции путем отгонки.

Отгонку растворителей проводят при увеличении температуры до максимального значения 230°С, предпочтительно до 200°С и выдерживают продукт при этой температуре в течение необходимого времени для достижения полного удаления растворителей. Отгонку растворителей можно проводить при атмосферном давлении или при пониженном давлении; предпочтительно ее проводят при пониженном давлении.

После удаления растворителей путем отгонки полученный продукт отфильтровывают с помощью фильтрующей среды или, альтернативно, его можно центрифугировать.

В качестве альтернативы, после отгонки растворителей реакции в полученный продукт можно добавлять с образованием смеси дополнительный растворитель, предпочтительно выбранный из 2-этилгексанола, гептана, ксилола или толуола, в количестве, выраженном в виде процентной массовой доли растворителя относительно массы смеси продукта и растворителя, составляющей от 10% до 80%.

Затем смесь отфильтровывают с помощью фильтрующей среды, или центрифугируют, или центрифугируют и затем отфильтровывают с помощью фильтрующей среды. Под конец растворитель удаляют путем отгонки при температуре от 100°С до 230°С, предпочтительно от 150°С до 210°С, работая при атмосферном давлении или при пониженном давлении, более предпочтительно при пониженном давлении.

Настоящее изобретение также относится к способу получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), описанные и заявленные в настоящей патентной заявке. Указанный способ включает реакцию кислотных соединений или частично представленных в виде соли, нейтральных, основных или сверхосновных металлических соединений с избытком металлического основания, и последующую реакцию нейтрализации непрореагировавшего металлического основания. Указанный способ проводят в присутствии растворителя реакции или смеси растворителей реакции и следующих реагентов:

- каликсарена формулы (I) или частично представленного в виде соли, нейтрального, основного или сверхосновного металлического соединения каликсарена формулы (I), описанного и заявленного в настоящей заявке или их смеси;

- необязательно соединения органической кислоты или их смеси;

- металлического основания;

- диоксида углерода.

Во время указанного способа можно добавлять смазочное масло-основу или смесь смазочных масел-основ. Применяемые масла-основы уже описаны выше в настоящей заявке.

Металлическое основание предпочтительно является основным соединением щелочноземельного металла или щелочного металла.

Для целей настоящего изобретения щелочные металлы, которые можно использовать, выбирают из Li, Na, K, Rb и Cs; щелочноземельные металлы, которые можно использовать, выбирают из Be, Mg, Са, Sr и Ва. Основное соединение щелочноземельного металла, выбранное из кальция и магния, является более предпочтительным, и еще более предпочтительно оно является основным соединением кальция.

Металлическое основание предпочтительно является оксидом или гидроксидом щелочноземельного металла или щелочного металла, более предпочтительно оксидом или гидроксидом щелочноземельного металла, выбранного из кальция или магния; еще более предпочтительно оно является гидроксидом кальция.

Металлическое основание можно добавлять полностью в начале реакции суперощелачивания или можно добавлять частично в начале и частично в различные промежуточные моменты времени указанной реакции; предпочтительно металлическое основание можно применять за одно добавление в начале реакции.

Количество металлического основания, используемого в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), может соответствовать соотношению, которое находится в диапазоне от 1,1 до 15, предпочтительно от 1,5 до 8, причем указанное соотношение вычисляют как отношение эквивалентов основания к сумме эквивалентов каликсарена формулы (I) и частично представленных в виде соли, нейтральных, основных и сверхосновных металлических соединений, включая эквиваленты необязательного соединения органической кислоты или необязательной смеси соединений органических кислот.

Во время синтеза каликсаренов формулы (I), описанных в настоящей патентной заявке, может также проходить образование линейных олигомерных соединений формулы (IV) и мономеров формулы (V), с образованием смеси. Эту смесь можно использовать непосредственно в качестве реагента в способе получения моющего состава, содержащей сверхосновные металлические соединения каликсаренов общей формулы (I). Соединения формулы (IV) и (V) присутствуют в указанных смесях в концентрации, которая составляет от 5% до 80%, предпочтительно от 20% до 50%, причем указанная концентрация выражается в виде общей массовой процентной доли указанных соединений (IV) и (V) относительно массы смеси.

Каликсарены общей формулы (I) можно также получить в смеси с одним или несколькими растворителями: указанную смесь можно также использовать непосредственно в качестве реагента в способе получения моющего состава, содержащего сверхосновные металлические соединения каликсаренов общей формулы (I). Применяемые растворители выбирают из ароматических или алифатических углеводородов, предпочтительно толуола и ксилола; алифатических или ароматических эфиров с числом атомов углерода от 4 до 20; алифатических или ароматических кетонов с числом атомов углерода от 4 до 20; сложных эфиров карбоновых кислот с числом атомов углерода от 4 до 20 или спиртов с числом атомов углерода от 4 до 20. Предпочтительные растворители представляют собой толуол и ксилол.

Частично представленное в виде соли металлическое соединение каликсарена формулы (I), используемое в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), характеризуются содержанием металла, соответствующим соотношению эквивалентов металла к эквивалентам каликсарена, составляющему от 0,15 до 0,99, предпочтительно от 0,5 до 0,9. Предпочтительно в указанном металлическом соединении функциональные группы кислот карбонового типа полностью представлены в виде соли, тогда как неполное образование соли зависит от присутствующих фенольных гидроксильных функциональных групп.

Металл указанного металлического соединения предпочтительно выбран из щелочных металлов и щелочноземельных металлов. Предпочтительными металлами являются щелочноземельные металлы; кальций и магний являются особенно предпочтительными, и кальций является еще более предпочтительным.

Частично представленное в виде соли металлическое соединение каликсарена формулы (I), используемое в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), могут присутствовать в смеси с дополнительными металлическими соединениями формул (IV) и (V); предпочтительно частично представленные в виде солей кальция или магния соединения в концентрации, составляющей от 1% до 70%, предпочтительно от 4% до 50%, выраженной в виде суммарной процентной массовой доли указанных металлических соединений (IV) и (V) относительно массы смеси, состоящей из частично представленных в виде солей металлических соединений каликсаренов формулы (I) и металлических соединений (IV) и (V).

Частично представленное в виде соли металлическое соединение каликсарена формулы (I), используемое в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), могут быть смешанными со смазочным маслом-основой; в частности, масла-основы, уже описанные в настоящей заявке, являются предпочтительными.

Масло-основа может присутствовать в смеси в концентрации, составляющей от 10% до 90%, предпочтительно от 20% до 70%, выраженной в виде процентной массовой доли масла-основы относительно массы смеси.

В нейтральном металлическом соединении каликсарена формулы (I), используемом в способе получения моющего состава, содержащего сверхосновные металлические соединения каликсаренов общей формулы (I), металл предпочтительно выбран из щелочных металлов и щелочноземельных металлов. Предпочтительными металлами являются щелочноземельные металлы; кальций и магний являются особенно предпочтительными, и кальций является еще более предпочтительным.

Содержание металла соответствует соотношению эквивалентов металла к эквивалентам каликсарена, равному 1.

Нейтральное металлическое соединение каликсарена формулы (I) полностью представлено в виде соли и, следовательно, получается из каликсарена формулы (I), в котором не присутствуют гидроксильные заместители и в которых предпочтительно каждое звено каликсаренового кольца содержит по меньшей мере одну кислотную функциональную группу карбонового типа.

Необязательно нейтральное металлическое соединение каликсарена формулы (I) может быть смешано с нейтральными металлическими соединениями, предпочтительно кальция или магния, соединений формулы (IV) и (V) в концентрации, составляющей от 1% до 70%, предпочтительно от 4% до 50%, выраженной в виде суммарной процентной массовой доли указанных металлических соединений (IV) и (V) относительно массы смеси, содержащей нейтральные металлические соединения каликсаренов формулы (I) и металлические соединения (IV) и (V).

Необязательно нейтральное металлическое соединение каликсарена формулы (I) может быть смешано со смазочным маслом-основой, в частности масла, описанные в настоящей заявке, являются предпочтительными, в концентрации, составляющей от 10% до 90%, предпочтительно от 20% до 70%, выраженной в виде процентной массовой доли масла-основы относительно массы смеси.

В основном металлическом соединении каликсарена формулы (I), используемом в способе получения моющего состава, содержащего сверхосновные металлические соединения каликсаренов общей формулы (I), металл предпочтительно выбирают из щелочных металлов и щелочноземельных металлов. Предпочтительными металлами являются щелочноземельные металлы; кальций и магний являются особенно предпочтительными, и кальций является еще более предпочтительным.

Основное металлическое соединение каликсарена формулы (I), используемое в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), характеризуется содержанием металла, соответствующим соотношению эквивалентов металла к эквивалентам каликсарена, составляющему от 1,01 до 4, предпочтительно от 1,1 до 2.

В основном металлическом соединении каликсарена формулы (I), используемом в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), избыток металла относительно каликсарена находится в форме гидроксида металла, предпочтительно гидроксида кальция или магния.

Основное металлическое соединение каликсарена формулы (I), используемое в способе получения моющих составов, содержащих сверхосновные металлические соединения каликсаренов общей формулы (I), может также смешивать с основными металлическими соединениями, предпочтительно кальция или магния, формул (IV) и (V) в концентрации, составляющей от 1% до 70%, предпочтительно от 4% до 50%, выраженной в виде процентной массовой доли указанных основных металлических соединений (IV) и (V) относительно массы смеси, содержащей основные металлические соединения каликсаренов формулы (I) и основные металлические соединения формул (IV) и (V).

Основное металлическое соединение каликсарена формулы (I) может быть смешано со смазочным маслом-основой, в частности описанным в настоящей заявке, в концентрации, составляющей от 10% до 90%, предпочтительно от 20% до 70%, выраженной в виде процентной массовой доли масла-основы относительно массы смеси.

В сверхосновных металлических соединениях каликсарена формулы (I) металл предпочтительно выбирают из щелочных металлов и щелочноземельных металлов. Предпочтительными металлами являются щелочноземельные металлы; кальций и магний являются особенно предпочтительными, и кальций является еще более предпочтительным.