Смазочная композиция и способ её получения и применения - RU2684910C2

Код документа: RU2684910C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к смазочной композиции, способу получения смазочной композиции, смазочной композиции, полученной с помощью способа, и применению смазочной композиции в качестве смазочного масла или пластичной смазки.

Уровень техники

Наноматериалы относятся к твердым материалам, состоящим из высокодисперсных частиц, имеющих размер менее 100 нанометров. За счет размерного эффекта, квантового эффекта, поверхностного эффекта и межфазного эффекта они обладают свойствами, которые не присущи традиционным материалам. С ростом использования наноматериалов и совершенствованием методов их получения было установлено, что наноматериалы обладают превосходными фрикционными свойствами (т.е. свойствами трения). Использование наночастиц в качестве присадок к смазочным маслам может привести к смазочным маслам, имеющим преимущества как в качестве жидкостной смазки, так и в качестве твердой смазки, которые могут не только формировать тонкую пленку с низким пределом прочности на сдвиг на поверхности трения, но и в некоторой степени заполнять и восстанавливать поверхности трения, в результате чего достигается хороший эффект смазывания.

В уровне техники неоднократно сообщалось о применении неорганических наночастиц в области смазочных материалов. Например, документ CN 1150958 A раскрывает полимерный композит, состоящий из термостойкого термопластичного полимера и наночастиц, которые наполнены и армированы термостойкими, износостойкими и самосмазывающимися наночастицами низкой плотности, причем эти наночастицы включают нано-нитрид кремния, нано-карбид кремния и нано-диоксид кремния. Такой продукт обладает отличными самосмазывающимися свойствами. CN 1301319 C раскрывает композицию смазочного масла, содержащую наночастицы диоксида кремния, где указанная композиция является композицией противоизносного смазочного масла для сверхвысоких давлений, имеющего превосходные характеристики. В настоящем изобретении в смесь базового масла и нано-диоксида кремния добавляют диспергирующий агент и синергист для получения дисперсии наночастиц диоксида кремния. CN 1180079 А и CN 1354056 А соответственно раскрывают применение нано-дисперсного порошка модифицированного жирной кислотой оксида или гидроксида металла и наночастиц металлической меди, модифицированных тиофосфатным органическим соединением, в области смазочных масел. CN 1827753 А раскрывает смазочное масло с фторсодержащими редкоземельными нано добавками и способ его получения, добавку, включающую базовое масло и наночастицы фторидов редкоземельных элементов, покрытые азотсодержащим органическим соединением. CN 101058760 A раскрывает нано-керамическое смазочное масло и способ его получения, смазочное масло, включающее обычные ингредиенты смазочного масла и добавленные модифицированные керамические наночастицы. Этот документ относится к области получения материала смазочного масла для механического оборудования и, в частности, применим к смазочному маслу и способу его получения, используемому в автомобильной промышленности. В данном изобретении стабильно диспергированный концентрат керамических наночастиц последовательно готовят методом предварительного диспергирования и затем получают нано-керамическое моторное масло, включающее керамические наночастицы с массовым процентным содержанием 0,00001-5%. CN 101235337 B раскрывает смазочную композицию, наносимую на скользящую секцию или скользящий элемент автомобильного двигателя внутреннего сгорания или силового агрегата, со значительно более низким коэффициентом трения, которая включает базовое смазочное масло, кислородсодержащее органическое соединение, наночастицы алмаза и диспергатор наночастиц алмаза. CN 101555430 A раскрывает композицию смазочного масла, включающую материал базового масла, наносферы углерода, диспергированные в нем, причем наносферы углерода на поверхности имеют привитые алкильные группы и имеют полую структуру или заполнены металлами, сплавами металлов, оксидами металлов, карбидами металлов, сульфидами металлов, нитридами металлов или боридами металлов.

Кроме того, в дополнение к неорганическим наночастицам существуют также некоторые сообщения об использовании геля органических частиц в области смазочных материалов. Например, CN 1856527 A, CN 1840622 A и CN 1861673 A, поданные от имени Rhein Chemie Rheinau Co., Ltd., раскрывают микрогель в не сшиваемой органической среде и использование сшитого микрогеля для улучшения температурной зависимости не сшиваемой органической среды. Дисперсная фаза смазочной композиции в этих применениях является микрогелями, полученными с помощью химической сшивки полифункциональным соединением или пероксидом. Хотя смазочная композиция, содержащая микрогель, может в некоторой степени снизить коэффициент трения органической среды, вязкость смазочной композиции имеет относительно плохое соотношение вязкость-температура, что означает, что вязкость значительно повышается при снижении температуры и быстро уменьшается с увеличением температуры. Непропорционально высокая вязкость при низкой температуре или непропорционально низкая вязкостью при высокой температуре может ограничить применимость смазочной композиции. Поэтому настоятельно необходимо разработать смазочную композицию с подходящим соотношением вязкость-температура.

Краткое раскрытие существа изобретения

Настоящее изобретение направлено на преодоление недостатков существующей смазочной композиции, имеющей плохое соотношение вязкость-температура, и на создание смазочной композиции, характеризующейся подходящим соотношением вязкость-температура, на способ получения такой смазочной композиции, на смазочную композицию, полученную таким способом, и на применение смазочной композиции в качестве смазочного масла или смазки.

После тщательного исследования авторы настоящего изобретения установили, что в отличие от дисперсной фазы в смазочной композиции, раскрытой в вышеуказанных нескольких патентных заявках, поданных Rhein Chemie Rheinau Co., Ltd., частицы каучука, имеющие сшитую структуру, полученные методом сшивки под действием излучения, обладают совершенно другой микроструктурой частиц, чем сшитый каучук, полученный химической сшивкой полифункциональным соединением или пероксидом. Когда дисперсная фаза в смазочной композиции является частицами каучука, имеющими сшитую структуру, полученную путем сшивки под действием излучения, смазочная композиция имеет хорошее соотношение вязкость-температура, и ее вязкость можно легко регулировать при изменении температуры, то есть снижать вязкость при низкой температуре и повышать вязкость при высокой температуре, по сравнению с известным уровнем техники. Таким образом, может быть в значительной степени компенсировано влияние на вязкость, вызванное изменением температуры. Кроме того, высокоэнергетическое излучение действительно является очень чистым, безопасным и эффективным источником энергии и широко используется в области здравоохранения, пищевой промышленности, промышленного производства и т.п. во многих развитых странах. Напротив, существует много неоспоримых проблем, связанных с использованием химического способа сшивки (например, с использованием пероксида), например низкая эффективность производства, остатки пероксида, возможное загрязнение окружающей среды и т.п., каждая из которых может ограничить использование этого метода.

Таким образом, в первом аспекте настоящее изобретение относится к композиции, включающей базовое смазочное масло и частицы каучука, имеющие сшитую под действием излучения структуру, диспергированные в этом масле, причем базовое масло представляет собой непрерывную фазу, а частицы каучука являются дисперсной фазой.

Во втором аспекте настоящее изобретение относится к способу получения смазочной композиции, включающему смешивание частиц каучука, имеющих сшитую под действием излучения структуру, с базовым маслом, в котором диспергированы эти частицы каучука.

В третьем аспекте настоящее изобретение относится к смазочной композиции, полученной вышеописанным способом.

В четвертом аспекте настоящее изобретение относится к применению смазочной композиции в качестве смазочного масла или консистентной смазки.

Кроме того, в пятом аспекте настоящее изобретение относится к применению частиц каучука, имеющих сшитую под действием излучения структуру, для получения смазочной композиции.

Смазочная композиция по настоящему изобретению имеет вязкость, которая может эффективно регулироваться при изменении температуры и, по сравнению со смазочной композицией, включающей химически сшитые частицы каучука, композиция по изобретению имеет более низкую вязкость при низких температурах и, в то же время, более высокую вязкость при высоких температурах. Кроме того, она имеет относительно высокий индекс вязкости, который может соответствовать требованиям к применению при температуре выше 200°C. Таким образом, смазочная композиция применяется в значительно более широком диапазоне температур.

Смазочная композиция по настоящему изобретению может быть использована для изготовления моторных масел, трансмиссионных масел, гидравлических масел и других индустриальных масел при высокой температуре. Она может быть использована в различных областях, включая смазочные масла, смазки и т.п., в частности в такой области, как моторные масла, для которых существуют высокие требования к соотношению вязкость-температура. Она подходит для регулировки соотношения вязкость-температура смазочных композиций, включающих бициклические ароматические углеводороды, полициклические ароматические углеводороды и неуглеводородное базовое масло в качестве основного компонента, которое имеет относительно плохое соотношение вязкость-температура. Смазочные материалы, имеющие различные соотношения вязкость-температура, легко могут быть получены в соответствии с различными требованиями к рабочим характеристикам. Кроме того, смазочная композиция согласно настоящему изобретению также имеет превосходные противоизносные и антифрикционные свойства.

Благодаря особой структуре частиц каучука, получаемой в результате сшивки с использованием излучения, смазочная композиция по настоящему изобретению обладает отличными стабильностью и стойкостью цвета. Таким образом, описываемая смазочная композиция может быть использована в качестве высокоэффективного смазочного масла или смазки, в частности в областях, которые предъявляют относительно высокие требования к соотношению вязкость-температура, старению и фрикционным свойствам систем смазочных масел или систем смазки.

Другие отличительные признаки и преимущества настоящего изобретения будут описаны подробно в последующих конкретных осуществлениях.

Варианты осуществления изобретения

Конкретные варианты осуществления настоящего изобретения подробно описаны ниже. Следует понимать, что конкретные варианты осуществления, описанные в данном документе, предназначены только для иллюстрации и пояснения настоящего изобретения, но не для ограничения объема изобретения.

Смазочная композиция по настоящему изобретению включает базовое масло и частицы каучука, имеющие сшитую под действием излучения структуру, диспергированные в нем, причем базовое масло является непрерывной фазой, а частицы каучука - дисперсной фазой. Причем частицы каучука равномерно диспергированы в базовом масле.

Никаких особых ограничений на содержания базового масла и частиц каучука в смазочной композиции по настоящему изобретению не накладывается. Однако в предпочтительном варианте осуществления для того, чтобы эти два компонента давали более значительный синергетический эффект, придающий полученной смазочной композиции более выгодное соотношение вязкость-температура, количество частиц каучука составляет 0,001-200 мас. частей, более предпочтительно 0,1-100 мас. частей, наиболее предпочтительно 0,5-50 мас. частей на 100 мас. частей базового масла.

В смазочной композиции по настоящему изобретению средний размер частиц каучука предпочтительно составляет 20-2000 нм, более предпочтительно 50-1000 нм, наиболее предпочтительно 70-500 нм. Когда средний размер частиц каучука находится в вышеуказанных диапазонах, можно более эффективно регулировать вязкость смазочной композиции и обеспечивать улучшенные свойства прокачиваемости композиции при низкой температуре и ее текучести, что способствует холодному пуску механического оборудования и, то же время, образованию относительно толстой масляной пленки при высокой температуре, что снижает поверхностное трение. То есть, смазочная композиция применима в более широком диапазоне температур.

В смазочной композиции по настоящему изобретению содержание геля в частицах каучука предпочтительно составляет 60 мас. % или более, более предпочтительно 75 мас. % или более, наиболее предпочтительно 80 мас. % или более. Когда содержание геля в частицах каучука контролируется в вышеуказанных диапазонах, вязкость смазочной композиции может корректироваться более эффективно при изменении температуры, так что смазочная композиция может быть адаптирована к более широкому диапазону температур. В настоящем изобретении содержание геля является обычным параметром, используемым для характеристики степени сшивки каучука в данной области техники, например, эта величина может быть измерена методом, описанным в CN 1402752 A.

Никаких особых ограничений на тип частиц каучука в настоящем изобретении не накладывается. Например, каучук может быть по меньшей мере одним из группы, состоящей из натурального каучука, стирол-бутадиенового каучука, карбоксилированного стирол-бутадиенового каучука, нитрильного каучука, карбоксилированного нитрильного каучука, бутадиенового каучука, силиконового каучука, хлоропренового каучука, акрилатного каучука, стирол-бутадиен пиридинового каучука, изопренового каучука, бутилкаучука, полисульфидного каучука, акрилат-бутадиенового каучука, полиуретанового каучука, фторкаучука и этилен-винилацетатного каучука, и предпочтительно по меньшей мере одним из группы, состоящей из стирол-бутадиенового каучука, карбоксилированного стирол-бутадиенового каучука, бутадиен-нитрильного каучука, карбоксилированного нитрильного каучука, акрилатного каучука и этилен-винилацетатного каучука.

Кроме того, частицы каучука по настоящему изобретению предпочтительно имеют гомогенную структуру. В настоящем изобретении термин "гомогенная структура" относится к тому, что методом микроскопии в частицах не удается обнаружить явления негомогенности, такие как расслаивание, разделение фаз и т.п.

Кроме того, частицы каучука, пригодные для настоящего изобретения, также могут включать физически или химически модифицированные продукты. Физическая модификация означает модификацию поверхности частиц каучука с помощью различных физических технологий, таких как газопламенная обработка, обработка коронным разрядом, плазменная обработка, УФ-обработка, лазерная обработка, обработка рентгеновским или гамма-излучением, обработка электронным пучком, обработка ионным пучком, металлизация и обработка покрытия, абсорбционная обработка и обработка заливкой и т.п. Химическая модификация означает модификацию структуры поверхности частиц каучука посредством химических реакций, давая тем самым частицы каучука с улучшенными свойствами, такими как реакция привитой сополимеризации, реакция галогенирования, реакция сульфирования, реакция окисления и реакции функционализации, такие как алкилирование или ацилирование и т.д.

В одном предпочтительном варианте осуществления используются химически модифицированные частицы каучука, предпочтительно частицы каучука, модифицированные реакцией привитой сополимеризации, в которой реагент в привитой сополимеризации представляет собой по меньшей мере одно соединение, выбранное из органических соединений, содержащих тиольную группу, карбоксильную (ангидридную) группу, гидроксил, пероксидную группу, эпоксидную группу, галоген, амидную и винильную группу.

В соответствии с настоящим изобретением частицы каучука, имеющие сшитую под действием излучения структуру, могут быть получены методом сшивки под действием излучения. Например, сшивкой каучукового латекса под действием излучения и последующей необязательной распылительной сушкой. Источником излучения высокой энергии, используемого для сшивки под действием излучения, может быть по меньшей мере один, выбранный из группы, состоящей из кобальтового источника, ультрафиолетового излучения, ускорителя электронов высокой энергии. Предпочтительно источник излучения высокой энергии имеет длину волны менее 0,1 мкм, например кобальтовый источник. Кроме того, в общем, доза излучения должна быть достаточной для достижения содержания геля в частицах каучука после сшивки каучукового латекса под действием излучения 60 мас. % или более, предпочтительно 75 мас. % или более, более предпочтительно 80 мас. % или более. В частности, доза облучения может составлять 0,1-30 Мрад, предпочтительно 0,5-20 Мрад.

Никаких особых ограничений на тип базового масла по настоящему изобретению не накладывается. Оно может быть минеральным базовым маслом, синтетическим базовым маслом или смесью таких базовых масел.

В соответствии с классификацией базовых масел по стандарту QSHR 001-95 в Китае минеральное базовое масло включает следующие пять типов базовых масел: минеральное базовое масло с низким индексом вязкости (индекс вязкости VI≤40), минеральное базовое масло со средним индексом вязкости (40 < индекс вязкости VI≤90), минеральное базовое масло с высоким индексом вязкости (90 < индекс вязкости VI≤120), минеральное базовое масло с очень высоким индексом вязкости масла (120 < индекс вязкости VI≤140) и минеральное базовое масло со сверхвысоким индексом вязкости (индекс вязкости VI>140). В соответствии с определением национального стандарта GB/T1995-1998 "Calculation method of viscosity index for petroleum products", индекс вязкости (VI) означает традиционные количественный параметр, характеризующий изменение вязкости масла с температурой. Для масел с аналогичной кинематической вязкостью более высокий индекс вязкости масла означает меньшее изменение вязкости масла с температурой. В частности, минеральное базовое масло, в основном, включает алканы, нафтеновые углеводороды, ароматические углеводороды, нафтеновые ароматические углеводороды и другие не-углеводородные соединения, такие как кислород-, азот- и серосодержащие органические соединения, а также смолу и асфальтены и т.п., в которых по существу отсутствуют олефины. Минеральное базовое масло может быть получено из смеси углеводородов и не-углеводородов, имеющих высокую температуру кипения и высокую относительную молекулярную массу, в сырой нефти атмосферной/вакуумной дистилляцией, селективной экстракционной очисткой, депарафинизацией, деасфальтизацией и другими способами. Как видно из состава минерального базового масла, его углеводороды обычно имеют распределение числа атомов углерода в диапазоне C20-C40, температуру кипения около 300-550°C и относительную молекулярную массу 250-1000 и более.

Синтетическое базовое масло обычно является смазочным маслом, имеющим стабильную химическую структуру и особые свойства, изготовленным с использованием методов органического синтеза. Синтетическое базовое масло является по меньшей мере из группы, состоящей из синтетических углеводородов, алкилароматических углеводородов, синтетических сложных эфиров, простых полиэфиров, галогенированных углеводородов, полисилоксанов и фторсодержащих масел. Каждое из вышеуказанных синтетических базовых масел может быть чистым веществом или смесью, состоящей из гомологов. Причем синтетический углеводород является по меньшей мере одним из группы, состоящей из олигомеров этилена, олигомеров пропилена, полибутилена, полиизобутилена, поли(α-олефина) (PAO), поли(внутреннего олефина) и галогенированных продуктов вышеуказанных синтетических углеводородов. Причем поли(α-олефин) не включает олигомеры этилена, олигомеры пропилена и поли(1-бутен). Алкилароматический углеводород является по меньшей мере одним из группы, состоящей из алкилбензолов, алкилнафталинов и алкил-ароматических углеводородов, содержащих гетероатом (такой как кислород, сера, галоген). Синтетический сложный эфир является по меньшей мере одним из группы, состоящей из сложных моно-эфиров, ди-эфиров, сложных эфиров полиолов, полимеров сложных эфиров, карбонатов, фосфатов, цитратов, силикатов и олефин-акрилатных сополимеров. Полиэфир является по меньшей мере одним из группы, состоящей из простых алифатических полиэфиров, полифениленоксидов, политиоэфиров и перфторалкилполиэфиров. Полисилоксан является по меньшей мере одним из группы, состоящей из димерных силоксанов, тримерных силоксанов, тетрамерных силоксанов, октамерных силоксанов и циклических тетрасилоксанов.

Кроме того, смазочная композиция по настоящему изобретению может дополнительно включать традиционные добавки. Примеры таких добавок включают (но не ограничиваются ими): стабилизаторы, противоизносные агенты, противоскользящие материалы, антиоксиданты, антипенные агенты, ингибиторы коррозии, моющие средства, диспергирующие агенты, пигменты, противозадирные композиции, антифрикционные композиции, связующие агенты и т.п. Количество добавок может быть традиционным образом выбрано специалистом в данной области техники.

В одном предпочтительном варианте осуществления смазочная композиция в соответствии с настоящим изобретением содержит не более 60 мас. частей, предпочтительно, не более 50 мас. частей, например не более 30 мас. частей или 15 мас. частей или 5 мас. частей частиц каучука, имеющих химически сшитую структуру, на 100 мас. частей базового масла. В частности, в случае, когда смазочная композиция по изобретению представляет собой смазочное масло, оно содержит не более 15 мас. частей, предпочтительно не более 10 мас. частей, более предпочтительно не более 5 мас. частей и наиболее предпочтительно не болеем 3 мас. частей частиц каучука, имеющих химически сшитую структуру; в то время как в случае, когда смазочная композиция по изобретению является консистентной смазкой, она содержит не более 60 мас. частей, предпочтительно не более 50 мас. частей или 40 мас. частей, например 30-10 мас. частей частиц каучука, имеющих химически сшитую структуру. Более предпочтительно смазочная композиция в соответствии с настоящим изобретением не содержит частицы каучука, имеющие химически сшитую структуру. Указанные частицы каучука, имеющие химически сшитую структуру, относятся к микрогелям, полученным с помощью химической сшивки полифункциональным соединением или пероксидом, такими, которые раскрыты в CN 1856527 A, CN 1840622 A и CN 1861673 A.

Способ приготовления смазочной композиции по настоящему изобретению включает смешивание частиц каучука, имеющих сшитую под действием излучения структуру, с базовым маслом, в котором частицы каучука диспергируются.

Никаких особых ограничений на количество базового масла и диспергируемых частиц каучука не накладывается. Однако, чтобы эти два компонента давали более существенный синергетический эффект, придающий полученной смазочной композиции более выгодное соотношение вязкость-температура, количество диспергируемых частиц каучука предпочтительно составляет 0,001-200 мас. частей, более предпочтительно 0,1-100 мас. частей, наиболее предпочтительно 0,5-50 мас. частей на 100 мас. частей базового масла.

Согласно способу получения смазочной композиции по настоящему изобретению диспергируемые частицы каучука предпочтительно являются кластерами частиц каучука, сформированными агломерацией частиц каучука, имеющими средний размер частиц 20-2000 нм, более предпочтительно 50-1000 нм, наиболее предпочтительно 70-500 нм. После диспергирования частиц каучука в базовом масле, агломерированные частицы каучука могут быть хорошо диспергированы, распределяясь таким образом в базовом масле со средним размером частиц 20-2000 нм, более предпочтительно 50-1000 нм, наиболее предпочтительно 70-500 нм.

В способе получения смазочной композиции по настоящему изобретению содержание геля и предпочтительное количество диспергируемых частиц каучука таковы, как описано выше.

Диспергируемые частицы каучука предпочтительно имеют гомогенную структуру.

Диспергируемые частицы каучука могут быть коммерчески доступными или могут быть получены в соответствии с различными способами, хорошо известными в данной области техники, или могут быть получен, как описано выше. Например, диспергируемые частицы каучука могут быть порошком полностью вулканизованного каучука, который получен в соответствии с WO 01/40356 (дата приоритета 3 дек. 1999), поданной заявителем настоящего изобретения 18.09.2000, и WO 01/98395 (дата приоритета: 15.06.2000), поданной заявителем настоящего изобретения 15.06.2001. Кроме того, примеры порошка полностью вулканизованного каучука включают (но не ограничиваются этим): порошок полностью вулканизованного натурального каучука, порошок полностью вулканизированного стирол-бутадиенового каучука, порошок полностью вулканизированного карбоксилированного стирол-бутадиенового каучука, порошок полностью вулканизированного нитрильного каучука, порошок полностью вулканизованного карбоксилированного нитрильного каучука, порошок полностью вулканизированного бутадиенового каучука, порошок полностью вулканизованной силиконового каучука, порошок полностью вулканизированного хлоропренового каучука, порошок полностью вулканизированного акрилатного каучука, порошок полностью вулканизированного стирол-бутадиен пиридинового каучука, порошок полностью вулканизированного изопренового каучука, порошок полностью вулканизированного бутилкаучука, порошок полностью вулканизированного полисульфидного каучука, порошок полностью вулканизированного акрилат-стирольного каучука, порошок полностью вулканизированного полиуретанового каучука, порошок полностью вулканизированного фторкаучука и порошок полностью вулканизированного этилен-винилацетатного каучука и предпочтительно по меньшей мере один из группы, состоящей из порошка полностью вулканизированного стирол-бутадиенового каучука, порошка полностью вулканизированного карбоксилированного бутадиен-стирольного каучука, порошка полностью вулканизированного нитрильного каучука, порошка полностью вулканизированного карбоксилированного нитрильного каучука, порошка полностью вулканизированного акрилатного каучука и порошка полностью вулканизированного этилен-винилацетатного каучука. Содержание геля в порошке полностью вулканизированного каучука предпочтительно составляет 60 мас. % или более, более предпочтительно 75 мас. % или более, наиболее предпочтительно 80 мас. % или более. Средний размер частиц порошка полностью вулканизированного каучука предпочтительно составляет 20-2000 нм, более предпочтительно 50-1000 нм, наиболее предпочтительно 70-500 нм. Кроме того, каждая частица полностью вулканизованного каучука является гомогенной, т.е. при исследовании частиц известными в данной области методами микроскопии гетерогенные явления, такие как расслаивание или разделения фаз и т.д. в частицах не обнаруживаются.

Кроме того, во время получения диспергируемых частиц каучука методом сшивки под действием излучения необязательно может быть использован сшивающий агент. Сшивающий агент может быть любым из группы, состоящей из монофункциональных сшивающих агентов, бифункциональных сшивающих агентов, трифункциональных сшивающих агентов, тетрафункциональных сшивающих агентов и сшивающих агентов, имеющих пять или более функциональных групп. Примеры монофункциональных сшивающих агентов включают (но не ограничиваются указанным): октил(мет)акрилат, изооктил(мет)акрилат, глицидил(мет)акрилат. Примеры бифункциональных сшивающих агентов включают (но не ограничиваются указанным): 1,4-бутандиол ди(мет)акрилат, 1,6-гександиол ди(мет)акрилат, диэтиленгликоль-ди(мет)акрилат, триэтиленгликоль-ди(мет)акрилат, неопентилгликоль-ди(мет)акрилат, дивинилбензол. Примеры трифункциональных сшивающих агентов включают (но не ограничиваются указанным): триметилолпропантри(мет)акрилат и/или пентаэритрит три(мет)акрилат. Примеры тетрафункциональных сшивающих агентов включают (но не ограничиваются указанным): пентаэритрит тетра(мет)акрилат и/или этоксилированный пентаэритрит тетра(мет)акрилат. Примеры сшивающих агентов, имеющих пять или более функциональных групп, включают (но не ограничиваются указанным): дипентаэритритол пента(мет)акрилат. В данном контексте термин "(мет)акрилат" относится к акрилату или метакрилату. Эти сшивающие агенты могут быть использованы в любой комбинации, при условии, что они облегчают сшивку под действием облучения. Кроме того, сшивающий агент обычно добавляют в количестве 0,1-10 мас. %, предпочтительно 0,5-9 мас. %, более предпочтительно 0,7-7 мас. % относительно массы сухого каучука в латексе.

Кроме того, способ получения смазочной композиции по настоящему изобретению также может включать смешивание и диспергирование добавок вместе с базовым маслом и диспергирумыми частицами каучука. Типы базового масла и присадки описаны выше.

Никаких особых ограничений на способ смешивания и диспергирования на налагается, при условии, что этот способ может эффективно диспергировать частицы каучука в базовом масле, в результате чего получается смазочная композиция, включающая базовое масло в качестве непрерывной фазы и частицы каучука - в качестве дисперсной фазы.

Однако предпочтительно способ получения смазочной композиции по настоящему изобретению дополнительно включает по меньшей мере одну, предпочтительно по меньшей мере две стадии повторного диспергирования.

В одном предпочтительном осуществлении настоящего изобретения способ получения смазочной композиции включает в себя:

(1) добавление диспергируемых частиц каучука в базовое масло и перемешивание с помощью механического перемешивания, так чтобы частицы каучука диспергировались или суспендирировались в базовом масле, для получения предварительно диспергированной композиции;

(2) повторное диспергирование предварительно диспергированной композиции до достижения среднего размера диспергированных частиц каучука 20-2000 нм, предпочтительно 50-1000 нм, более предпочтительно 70-500 нм.

С использованием этого предпочтительного способа частицы каучука могут быть диспергированы в базовом масле с начальным размером частиц, с получением, тем самым, смазочной композиции с более подходящим соотношением вязкость-температура.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения способ получения смазочной композиции дополнительно включает стадию (3) дополнительного повторного диспергирования композиции, на которой композицию, полученную на стадии (2), подвергают повторному диспергированию после размещения при температуре не ниже 80°C, предпочтительно не ниже 100°C, по меньшей мере, в течение 1 часа, предпочтительно по меньшей мере 2 часов, более предпочтительно по меньшей мере 4 часов, наиболее предпочтительно 4-10 часов, так чтобы сшитые частицы каучука полностью пропитались и набухли в базовым масле, и диспергировались в базовом масле в виде частиц меньшего размера, давая, в результате, смазочную композицию, имеющую гораздо более выгодное соотношение вязкость-температура. Кроме того, на стадии (3), при размещении композиции, полученной на стадии (2), при температуре не ниже 80°C в течение не менее 1 часа, можно одновременно проводить непрерывное или периодическое перемешивание для более равномерного нагрева материала.

Смешивание путем механического перемешивания на стадии (1) может быть выполнено в существующих различных механических смесителях, например в высокоскоростном смесителе, пластикаторе и других механических смесителях. Никаких особых ограничений на условия смешения путем механического перемешивания не накладывается, при условии, что они приводят к диспергированию или суспендированию частиц каучука, имеющих сшитую под действием излучения структуру, в базовом масле, без изменения свойств диспергируемых частиц каучука, имеющих сшитую под действием излучения структуру, и базового масла.

В способе получения смазочной композиции по настоящему изобретению стадия повторного диспергирования (2) и стадия дополнительного повторного диспергирования (3) могут быть выполнены независимо друг от друга в по меньшей мере одном смесителе, выбранном из гомогенизатора, шаровой мельницы со стеклянными шариками, трехвалковой вальцовки, одношнекового экструдера, многошнекового экструдера, пластикатора, мешалки и ультразвукового диспергатора; предпочтительно в гомогенизаторе, трехвалковой вальцовке и ультразвуковом диспергаторе. Последние три предпочтительных смесителя имеют преимущества высокой производительности, подходящей эффективности смешивания, относительной простоты последующей операции очистки. Наиболее предпочтительно повторное диспергирование на стадии (2) и дополнительное повторное диспергирование на стадии (3) проводят в гомогенизаторе. В ходе диспергирования в соответствии с различными требованиями к качеству диспергирования продукт подвергают охлаждению и затем многократному диспергированию в смесителе до достижения среднего размера частиц каучука, диспергированных в базовом масле, 20-2000 нм, предпочтительно 50-1000 нм, более предпочтительно 70-500 нм. Никаких особых ограничений на условия повторного диспергирования и многократного повторного диспергирования (например, дополнительное повторное диспергирование) в настоящем изобретении на накладывается, при условии, что они не ухудшают свойства базового масла и частиц каучука в ходе диспергирования и приводят к среднему размеру частиц каучука 20-2000 нм, предпочтительно 50-1000 нм, более предпочтительно 70-500 нм, что хорошо известно специалистам в данной области техники.

Кроме того, операцию размещения на стадии (3) предпочтительно проводят в существующих различных герметичных нагревательных устройствах, таких как, например, высокотемпературная печь, вакуумная высокотемпературная печь, нагревательный аппарат или аналогичные герметичные нагревательные аппараты, которые могут улучшить эффективность термообработки, сберечь энергию и одновременно уменьшить контакт базового масла и частиц каучука с воздухом (кислородом) для ингибирования термического окисления и сохранить неизменными свойства продукта.

В третьем аспекте настоящее изобретение дополнительно раскрывает смазочную композицию, полученную вышеописанным способом.

Кроме того, в настоящем изобретении дополнительно предлагается использовать смазочную композицию в качестве смазочного масла или смазки. В общем, смазочное масло относится к смазочной композиции, содержащей частицы каучука в количестве менее 10 мас. %, а смазка относится к смазочной композиции, содержащей частицы каучука в количестве 10 мас. % или более.

Примеры

Настоящее изобретение подробно описано на следующих далее примерах.

(I) Исходные материалы, используемые в примерах и сравнительных примерах, являются следующими:

Базовое минеральное масло: производства SINOPEC, товарный знак lb150, вязкость при 40°C составляет 32,6 мм2/с, индекс вязкости 90.

Базовое синтетическое масло: производства SINOPEC, товарный знак PAO40, поли(α-олефин), вязкость при 40°C составляет 40,0 мм2/с, индекс вязкости 110.

Диспергируемые частицы стирол-бутадиенового каучука: производства SINOPEC, товарный знак VP101, средний размер частиц 100 нм, содержание геля 90 мас. %; при наблюдении под микроскопом отсутствуют явления расслаивания или разделения фаз внутри частиц стирол-бутадиенового каучука, которые получены сшивкой латекса стирол-бутадиенового каучука под действием излучения с кобальтовым источником с последующей распылительной сушкой.

Частицы сшитого пероксидом стирол-бутадиенового каучука: получают в соответствии со способом, описанным в CN 1840622 A, и затем сушат методом распылительной сушки; каучуковый латекс является латексом стирол-бутадиенового каучука (такого же состава, что и каучуковый латекс для получения частиц бутадиен-стирольного каучука VP101); используемый сшивающий агент является дикумилпероксидом (DCP), и полученные конечные сшитые пероксидом частицы стирол-бутадиенового каучука имеют средний размер частиц 100 нм с содержанием геля 90 мас. %

Диспергируемые частицы акрилатного каучука: производства SINOPEC, товарный знак VP301, средний размер частиц 100 нм, содержание геля 90 мас. %; при наблюдении под микроскопом отсутствуют явления расслаивания или разделения фаз внутри частиц акрилатного каучука, получаемых сшивкой акрилатного латекса под действием излучения с кобальтовым источником и с последующей распылительной сушкой.

Сшитые пероксидом частицы акрилатного каучука: получают в соответствии со способом, описанным в CN 1840622 А, и затем сушат методом распылительной сушки; каучуковый латекс является акрилатным каучуковым латексом (такого же состава, что и каучуковый латекс для получения частиц акрилатного каучука VP301); используемый сшивающий агент является дикумилпероксидом (DCP), и полученные конечные сшитые пероксидом частицы акрилатного каучука имеют средний размер частиц 100 нм с содержанием геля 90 мас. %

Диспергируемые частицы нитрильного каучука: производства SINOPEC, товарный знак VP401, средний размер частиц 100 нм, содержание геля 90 мас. %; при наблюдении под микроскопом отсутствуют явления расслаивания или разделения фаз внутри частиц нитрильного каучука, получаемых сшивкой нитрильного каучукового латекса под действием излучения с кобальтовым источником и с последующей распылительной сушкой.

Сшитые пероксидом частицы нитрильного каучука: получают в соответствии со способом, описанным в CN 1840622 А, и затем сушат методом распылительной сушки; каучуковый латекс является нитрильного каучуковым латексом (такого же состава, что и каучуковый латекс для получения частиц нитрильного каучука VP401); используемый сшивающий агент является дикумилпероксидом (DCP), и полученные конечные сшитые пероксидом частицы нитрильного каучука имеют средний размер частиц 100 нм с содержанием геля 90 мас. %

Диспергируемые частицы этилен-винилацетатного каучука: производства SINOPEC, товарный знак VP801, полученный агломерацией частиц этилен-винилацетатного каучука со средним размером частиц 500 нм, содержание геля 90 мас. %; при наблюдении под микроскопом отсутствуют явления расслаивания или разделения фаз внутри частиц этилен-винилацетатного каучука, получаемых сшивкой этилен-винилацетатного латекса под действием излучения с кобальтовым источником и с последующей распылительной сушкой.

Сшитые пероксидом частицы этилен-винилацетатного каучука: получают в соответствии со способом, описанным в CN 1840622 А, и затем сушат методом распылительной сушки; каучуковый латекс является этилен-винилацетатным каучуковым латексом (такого же состава, что и каучуковый латекс для получения частиц этилен-винилацетатного каучука VP801); используемый сшивающий агент является дикумилпероксидом (DCP), и полученные конечные сшитые пероксидом частицы этилен-винилацетатного каучука имеют средний размер частиц 500 нм с содержанием геля 90 мас. %

(II) Экспериментальные данные в примерах и сравнительных примерах получают, используя следующие инструменты и методы:

(1) Кинематическая вязкость: кинематическую вязкость при 40°C и 100°C, соответственно, измеряют в соответствии со стандартом GB/T265-1998 "Measurement method of kinematic viscosity and calculation method of dynamic viscosity for petroleum products" с использованием стандартного метода стеклянного капилляра;

(2) Индекс вязкости (VI): измеряют в соответствии со стандартом GB/T1995-1998 "Calculation method of viscosity index for petroleum products", включающий метод A, метод B, в котором при VI<100 индекс вязкости рассчитывают методом A с использованием следующего уравнения:

VI=[(L-H)]/[(L-U)]×100

где L является кинематической вязкостью при 40°C (мм2/с) нефтепродукта, который имеет такую же кинематическую вязкость при 100°C, что и образец, и имеет индекс вязкости 0, H является кинематической вязкостью при 40°C (мм2/с) нефтепродукта, который имеет такую же кинематическую вязкость при 100°C, что и образец, и имеет индекс вязкости 100, и U является кинематической вязкостью при 40°C (мм2/с) образца; и

когда VI≥100, индекс вязкости рассчитывают методом B с использованием следующего уравнения:

VI={[(anti logN-1)/0,00715]}+100

причем N=(logH-logU)/logY, U является кинематической вязкостью при 40°C (мм2/с) образца, Y является кинематической вязкостью при 100°C (мм2/с) образца, H является кинематической вязкостью при 40°C (мм2/с) нефтепродукта, который имеет такую же кинематическую вязкость при 100°C, что и образец, и имеет индекс вязкости 100 и anti logN является обратной функцией logN.

(3) Индекс обесцвечивания (IC): индекс желтизны (YI) смазочной композиции рассчитывают по следующей формуле на основе результатов измерений, выполненных в соответствии со стандартом HG/T3862-2006 "Test method of yellow index for plastics", используя автоматический колориметр серии TCP2:

YI=100(1,28X-1,06Z)/Y, где X, Y, Z соответственно являются цветовыми компонентами, измеренными в соответствии со стандартным источником света C. Индекс обесцвечивания (IC) смазочной композиции определяется следующим образом:

IC=YI150/YI25

где YI150 является индексом желтизны смазочного материала после испытания при высокой температуре (выдержка при 150°C в течение 4-х часов), YI25 является индексом желтизны смазочного материала при комнатной температуре (25°C), IC неявно отражает стойкость к высокой температуре и старению смазочной композиции.

(4) Динамическая вязкость: динамическую вязкость при 40°C и 100°C смазочной композиции соответственно измеряют с использованием цифрового ротационного вискозиметра NDJ-5S типа, при нагревании на масляной бане.

(5) Испаряемость масла: она измеряется в соответствии со стандартом SH/T 0324-92 "Measurement method (static method) of oil separation from grease on steel screen", в котором образец помещают на стальной фильтр 100 меш, выдерживают в камере при 100°C в течение 24 часов и затем вынимают для измерения испаряемости масла.

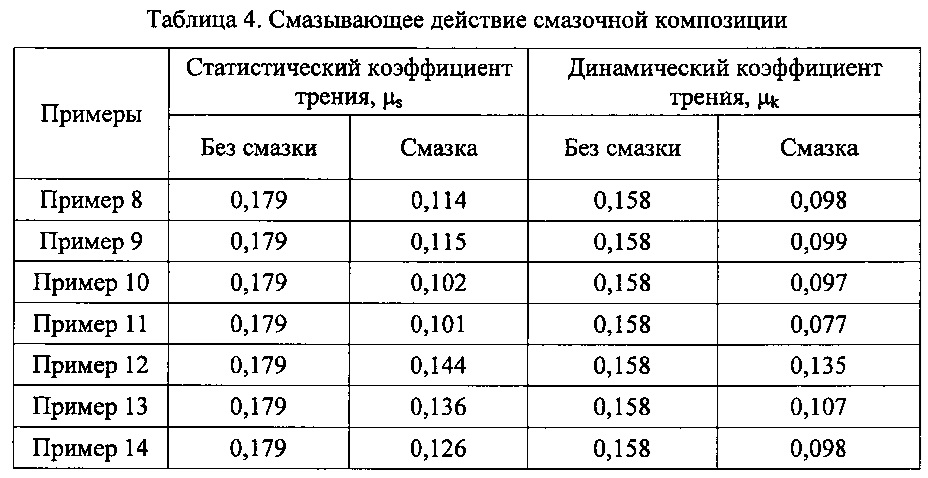

(6) Коэффициент трения: фрикционные свойства смазочной композиции измеряют с помощью электронного измерителя нагрузок на растяжение при нагрузке 0,2 кг. Сравнивают статические коэффициенты трения μs и динамические коэффициенты трения μk алюминий-сталь (без смазки) и алюминий-сталь (смазка), причем "без смазки" указывает, что поверхность алюминий-сталь не покрыта какой-либо смазочной композицией, а "смазка" указывает на то, что поверхность алюминий-сталь покрыта соответствующей смазочной композицией.

Пример 1

Этот пример выполняют для иллюстрации композиции смазочного материала по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 0,5 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа для получения смешанного материала, причем температуру материала после каждого цикла контролируют так, чтобы она не превышала 70°C, с использованием водяной бани. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Сравнительный пример 1

Этот сравнительный пример проводили для иллюстрации сравнительной смазочной композиции и способа ее приготовления.

Смешанный материал и смазочную композицию готовят в соответствии с примером 1, за исключением того, что диспергируемые частицы стирол-бутадиенового каучука VP101 заменяют на такое же количество мас. частей частиц сшитого пероксидом стирол-бутадиенового каучука, получая, таким образом, сравнительный смешанный материал и сравнительную смазочную композицию. Кинематическая вязкость и индекс вязкости сравнительного смешанного материала приведены в таблице 1. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Пример 2

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 1 часть масс, диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа для получения смешанного материала, причем температуру материала после каждого цикла контролируют так, чтобы она не превышала 70°C, с использованием водяной бани. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции соответственно, представлены в таблице 1 и таблице 2.

Сравнительный пример 2

Этот сравнительный пример проводят для иллюстрации сравнительной смазочной композиции и способа ее приготовления.

Смешанный материал и смазочную композицию готовят в соответствии с примером 2, за исключением того, что диспергируемые частицы стирол-бутадиенового каучука VP101 заменяют на такое же количество мас. частей частиц сшитого пероксидом стирол-бутадиенового каучука, получая, таким образом, сравнительный смешанный материал и сравнительную смазочную композицию. Кинематическая вязкость и индекс вязкости сравнительного смешанного материала приведены в таблице 1. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Пример 3

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 3 части масс. диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе в соответствии со способом примера 2 для получения смешанного материала. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за шесть циклов при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции соответственно, представлены в таблице 1 и таблице 2.

Сравнительный пример 3

Этот сравнительный пример проводят для иллюстрации сравнительной смазочной композиции и способа ее приготовления.

Смешанный материал и смазочную композицию готовят в соответствии с примером 3, за исключением того, что диспергируемые частицы стирол-бутадиенового каучука VP101 заменяют на такое же количество мас. частей частиц сшитого пероксидом стирол-бутадиенового каучука, получая, таким образом, сравнительный смешанный материал и сравнительную смазочную композицию. Кинематическая вязкость и индекс вязкости сравнительного смешанного материала приведены в таблице 1. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Пример 4

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 5 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за десять циклов при давлении 100 МПа для получения смешанного материала, причем температуру материала после каждого цикла контролируют так, чтобы не превышала 70°C, с использованием водяной бани. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за десять циклов при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Пример 5

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 0,5 части масс. диспергируемых частиц акрилатного каучука VP301 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа для получения смешанного материала, причем температуру материала после каждого цикла контролируют так, чтобы она не превышала 70°C, с использованием водяной бани. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Сравнительный пример 4

Этот сравнительный пример проводят для иллюстрации сравнительной смазочной композиции и способа ее приготовления.

Смешанный материал и смазочную композицию готовят в соответствии с примером 5, за исключением того, что диспергируемые частицы акрилатного каучука VP101 заменяют на такое же количество мас. частей частиц сшитого пероксидом акрилатного каучука, получая, таким образом, сравнительный смешанный материал и сравнительную смазочную композицию. Кинематическая вязкость и индекс вязкости сравнительного смешанного материала приведены в таблице 1. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции соответственно, представлены в таблице 1 и таблице 2.

Пример 6

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 0,5 части масс, диспергируемых частиц нитрильного каучука VP401 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа для получения смешанного материала, причем температуру материала после каждого цикла контролируют так, чтобы она не превышала 70°C, с использованием водяной бани. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Сравнительный пример 5

Этот сравнительный пример проводят для иллюстрации сравнительной смазочной композиции и способа ее приготовления.

Смешанный материал и смазочную композицию готовят в соответствии с примером 6, за исключением того, что диспергируемые частицы нитрильного каучука VP401 заменяют на такое же количество мас. частей частиц сшитого пероксидом нитрильного каучука, получая, таким образом, сравнительный смешанный материал и сравнительную смазочную композицию. Кинематическая вязкость и индекс вязкости сравнительного смешанного материала приведены в таблице 1. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Пример 7

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 0,5 части масс, диспергируемых частиц этилен-винилацетатного каучука VP801 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа для получения смешанного материала, причем температуру материала после каждого цикла контролируют так, чтобы она не превышала 70°C, с использованием водяной бани. Кинематическая вязкость и индекс вязкости смешанного материала приведены в таблице 1.

Полученный смешанный материал выдерживают в высокотемпературной печи при 150°C в течение по меньшей мере 4 часов и затем гомогенизируют второй раз в гомогенизаторе высокого давления за четыре цикла при давлении 100 МПа (то есть дополнительное повторное диспергирование) для получения смазочной композиции. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Сравнительный пример 6

Этот сравнительный пример проводят для иллюстрации сравнительной смазочной композиции и способа ее приготовления.

Смешанный материал и смазочную композицию готовят в соответствии с примером 7, за исключением того, что диспергируемые частицы этилен-винилацетатного каучука VP801 заменяют на такое же количество мас. частей частиц сшитого пероксидом этилен-винилацетатного каучука, получая, таким образом, сравнительный смешанный материал и сравнительную смазочную композицию. Кинематическая вязкость и индекс вязкости сравнительного смешанного материала приведены в таблице 1. Кинематическая вязкость и индекс вязкости, а также изменение цвета до и после высокотемпературного испытания смазочной композиции, соответственно, представлены в таблице 1 и таблице 2.

Как видно из результатов, приведенных в таблице 1, по сравнению со смазочной композицией, включающей частицы каучука, полученные сшивкой пероксидом, смазочная композиция, включающая частицы каучука, имеющие сшитую под действием излучения структуру, полученную методом сшивки под действием излучения, имеет более низкую вязкость при низкой температуре (40°C) и более высокую вязкость при высокой температуре (100°C) и более высокий индекс вязкости. Таким образом, смазочная композиция по настоящему изобретению имеет более подходящее соотношение вязкость-температура, и улучшенные прокачиваемость при низкой температуре и характеристики текучести, что способствует холодному запуску механического оборудования и образованию относительно толстой масляной пленки при высокой температуре, снижая таким образом поверхностное трение и улучшая смазывающие действие. Таким образом, смазочная композиция по настоящему изобретению может быть адаптирована к более широкому диапазону температур, снижению трения и, таким образом, обеспечивает больший энергосберегающий эффект.

Кроме того, как видно из результатов в таблице 2, смазочная композиция по настоящему изобретению имеет подходящую стойкость к старению и цветостойкость.

Пример 8

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 10 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в трехвальковой вальцовке за пять циклов при скорости вращения 280 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Пример 9

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 30 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в трехвальковой вальцовке за пять циклов при скорости вращения 200 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Пример 10

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 50 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в трехвальковой вальцовке за пять циклов при скорости вращения 200 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Пример 11

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла Ib150 и 100 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за пять циклов при скорости вращения 100 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Пример 12

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла PAO40 и 10 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за пять циклов при скорости вращения 200 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Пример 13

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла PAO40 и 50 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за пять циклов при скорости вращения 100 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Пример 14

Этот пример выполняют для иллюстрации смазочной композиции по изобретению и способа ее приготовления.

100 мас. частей минерального базового масла PAO40 и 100 мас. частей диспергируемых частиц стирол-бутадиенового каучука VP101 смешивают механическим смесителем до равномерного состояния и затем гомогенизируют в гомогенизаторе высокого давления за пять циклов при скорости вращения 100 об/мин для получения смазочной композиции. Динамическая вязкость, испаряемость масла и смазывающее действие смазочной композиции представлены в таблице 3 и таблице 4.

Как видно из результатов, приведенных в таблице 3, смазочная композиция, включающая частицы каучука, имеющие сшитую под действием излучения структуру, полученные методом сшивки под действием излучения, имеет более низкую вязкость при низкой температуре (40°C) и более высокую вязкость при высокой температуре (100°C). Таким образом, смазочная композиция по настоящему изобретению имеет более подходящее соотношение вязкость-температура и может быть адаптирована к более широкому диапазону температур.

Кроме того, как видно из результатов, приведенных в таблице 4, смазочная композиция по настоящему изобретению имеет превосходные противоизносные и антифрикционные свойства.

Предпочтительные варианты осуществления настоящего изобретения были описаны подробно выше. Однако настоящее изобретение не ограничивается конкретными деталями в вышеуказанных вариантах осуществлениях. В рамках технической сущности настоящего изобретения могут быть выполнены различные простые модификации технического решения по настоящему изобретению. Все эти простые модификации входят в объем притязаний по настоящему изобретению.

Также следует отметить, что различные конкретные технические признаки, описанные в приведенных выше конкретных вариантах осуществления, если они не противоречат друг другу, могут быть скомбинированы любым подходящим способом. Для того, чтобы избежать ненужных повторов, различные возможные комбинации не приводятся в настоящем изобретении.

Кроме того, различные другие варианты осуществления настоящего изобретения также могут быть объединены произвольным образом, что также следует рассматривать как раскрытие настоящего изобретения, если оно не противоречит смыслу настоящего изобретения.

Реферат

Настоящее изобретение относится к области смазочных материалов и, в частности, описывает смазочную композицию и способ ее приготовления и использования. Смазочная композиция включает базовое масло и диспергированные в нем частицы каучука, имеющего сшитую под действием излучения структуру, причем базовое масло является непрерывной фазой, а частицы каучука являются дисперсной фазой. Вязкость смазочной композиции по настоящему изобретению можно эффективно регулировать при изменении температуры. По сравнению со смазочной композицией, включающей химически сшитые частицы каучука, она имеет более низкую вязкость при низких температурах и более высокую вязкость при высоких температурах и имеет относительно высокий индекс вязкости, что может соответствовать требованиям при применении при температуре выше 200°C. Кроме того, смазочная композиция по настоящему изобретению также имеет отличные противоизносные и антифрикционные свойства. 5 н. и 19 з.п. ф-лы, 4 табл., 14 пр.

Комментарии