Способ и установка для непрерывного изготовления упаковки из эластичного материала и получаемая упаковка - RU2537830C2

Код документа: RU2537830C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу непрерывного изготовления контейнеров из эластичного материала, из одной или нескольких непрерывных многослойных лент пластикового материала, термически свариваемого с одной из сторон ленты, причем контейнеры относятся к такому типу, в котором в нормально открытом состоянии можно выделить две противолежащие боковые стенки и по меньшей мере одно верхнее основание.

Изобретение также относится к установке для осуществления указанного способа и к контейнеру, получаемому данным способом.

Уровень техники

В патентных документах ЕР 0052151 и WO 2007031330 описаны подобные контейнеры, и тот, и другой выполненные из эластичного материала, в которых в нормальном открытом состоянии можно выделить две противолежащие боковые стенки и верхнее основание. Кроме того, описанные контейнеры содержат аналогичное в обоих контейнерах нижнее основание, образованное путем сложения внутрь контейнера части многослойной ленты по продольной линии сгиба, что придает нижнему основанию форму «перевернутого V», известную в данной области техники.

К настоящему времени изготовление верхнего основания контейнера с функцией жесткого горлышка, которое можно закрывать посредством крышки или аналогичного элемента, в значительной мере изменило способ и установку, необходимые для непрерывного изготовления таких контейнеров. Это связано с тем, что для того чтобы устанавливать горлышки в центральную зону верхнего основания и крепить их к материалу, образующему верхнее основание, необходимо отделять контейнер от непрерывной ленты или лент, из которых получают контейнер, раскрывать торец контейнера, противоположный верхнему основанию, который еще остается закрытым, чтобы через открытое нижнее основание или дно изготовляемого контейнера иметь возможность ввести в контейнер средства, необходимые для выполнения крепления горлышка путем термической сварки горлышка с частью многослойного материала. Для такой операции требуется по меньшей мере зажим стыковой сварочной машины и встречный зажим, один из которых действует снаружи контейнера, а другой действует изнутри контейнера, при этом между ними помещают и с усилием зажимают по существу плоскую часть горлышка и участок верхнего основания, предназначенный для неразборного и герметичного соединения с горлышком.

Такой способ действий не применим ни к одному из процессов, описанных в вышеупомянутых документах, в которых дно контейнера или нижнее основание всегда закрывают перед отделением контейнера.

Поэтому первая задача изобретения заключается в создании иного способа для непрерывного изготовления и заполнения контейнеров, посредством которого можно получать контейнеры, которые подобны описанным в документе WO 2007031330 и верхнее основание которых оснащено горлышком, пригодным для извлечения продукта из контейнера, при этом указанный способ не должен требовать существенного изменения средств, необходимых для его внедрения.

Другая задача настоящего изобретения заключается в том, чтобы способ был пригоден для получения контейнеров из одиночной исходной многослойной ленты.

Еще одна задача изобретения заключается в том, чтобы способ позволял получать контейнеры, верхнее основание которых, по меньшей мере на части контура скрепления с боковыми стенками, не содержало бы термически сваренных краев.

Кроме того, при использовании известных процессов для получения контейнеров, содержащих верхнее основание, часть листа, образующего указанное верхнее основание, складывают с самим собой и подгибают к нутру контейнера, формируя участок с V-образной складкой, ортогональные края которого наложены на внутреннюю поверхность участков листа, образующих боковые стенки, при этом указанные ребра посредством соответствующего дельтовидного сваривания крепят к боковым стенкам, которые далее также скрепляют и друг с другом. Таким образом, когда контейнер будет заполнен, верхнее основание образует крышку, в общем, куполообразной формы, у которой имеются две противоположных стороны, которые слегка утоплены между верхними частями боковых стенок контейнера, которые остаются прямыми, благодаря вышеуказанному дельтовидному свариванию и креплению боковых стенок с ортогональными ребрами вдоль всей их длины.

Указанные утопленные края верхнего основания и боковые стенки, которые поднимаются с обеих сторон контейнера, образуют соответствующие полости, в которых может скапливаться грязь и находиться там во время хранения, перевозки и опорожнения контейнеров.

Еще одна задача изобретения заключается в том, чтобы способ был пригоден для изготовления контейнеров другого типа, получаемых из одиночного листа эластичного материала, в которых был бы устранен вышеупомянутый недостаток, и одновременно улучшены механические свойства контейнера в заполненном состоянии, а также во время манипуляций открывания крышки или закрывания горлышка. Для того чтобы открыть контейнер, часто приходится сильно удерживать контейнер и одновременно задавать вращательное движение укупоривающему элементу или крышке горлышка, особенно, когда крышка соединена с телом горлышка посредством резьбы, и такое вращательное движение может приводить к тому, что за счет реакции у контейнера будет тенденция к деформации скручивания вокруг вертикальной оси.

Раскрытие изобретения

Способ, предлагаемый настоящим изобретением, подходит для непрерывного изготовления контейнеров из эластичного материала, в которых в нормально открытом состоянии можно выделить две противолежащие боковые стенки и по меньшей мере одно верхнее основание.

Способ в сущности отличается тем, что на стадии изготовления контейнера одиночную непрерывную многослойную ленту складывают саму с собой по продольным линиям сгиба, пока поперечное сечение ленты не образует плоскую фигуру, содержащую первую боковую стенку, вдоль одного из краев которой осажено верхнее основание контейнера, и вторую боковую стенку, верхний край которой сложен сам с собой вниз и примыкает к задней стороне осаженного верхнего основания контейнера, после чего указанную одиночную многослойную ленту разрезают в поперечном направлении.

В рассматриваемом варианте, целью которого является получение контейнера, оснащенного горлышком в верхнем основании, на первой операции, перед собственно стадией изготовления контейнера, в одиночную исходную непрерывную многослойную ленту вставляют ряд горлышек, позволяющих продукту, содержащемуся в изготовляемых контейнерах, выходить из контейнера наружу, при этом горлышки устанавливают на равных расстояниях друг от друга и выстраивают вдоль линии параллельной продольным кромкам соответствующей ленты.

Согласно данному варианту осуществления изобретения, основание, которое осажено на одну сторону - на первую боковую стенку, формируют из той части многослойной ленты, в которую ранее были вставлены горлышки.

В соответствии с одним вариантом осуществления, перед установкой горлышек на той части многослойной ленты, которая предназначена для установки горлышек, выполняют ряд отверстий, для того чтобы полость изготовляемого контейнера могла сообщаться с внешней средой через соответствующее горлышко. Данный вариант осуществления предназначен для изготовления контейнеров, в которых устройство укупоривания горлышка не содержит средств для пробивания листа, образующего верхнее основание, другими словами - для контейнеров, у которых горлышко закрывают стандартными средствами укупоривания, такими как винтовая крышка или подобными.

Способ, согласно одному варианту осуществления изобретения, исходно начинается с одиночной непрерывной многослойной ленты, которую на первой предшествующей операции оснащают серией отверстий и/или соответствующими горлышками, при этом участок материала, отделяющий горлышки от каждой из противоположных продольных кромок многослойной ленты оставляют достаточным, чтобы на последующей стадии изготовления сформировать половину верхнего основания и соответствующую боковую стенку.

Согласно одной форме осуществления данного варианта, линию горлышек располагают на разных расстояниях от продольных кромок одиночной исходной многослойной ленты.

Согласно данному варианту осуществления, линию горлышек смещают к одной из продольных кромок одиночной исходной многослойной ленты, при этом участок материала, отделяющий горлышки от одной из продольных кромок указанной многослойной ленты, оставляют достаточным, чтобы на последующей стадии изготовления сформировать половину верхнего основания, соответствующую боковую стенку и нижнее основание контейнера.

Согласно одному из вариантов способа, изготовление контейнеров осуществляют в перевернутом положении.

В соответствии с предпочтительной формой реализации предыдущего варианта осуществления, участки, образовавшиеся в результате четырех операций скрепления сваркой двух пар углов верхнего основания с боковыми стенками, подвергают дополнительным операциям обрезки, склеивания, отгибки или доводки.

Предпочтительно, чтобы в том варианте, в котором четыре сварных соединения двух пар углов верхнего основания с боковыми стенками имеют треугольную форму, указанные места соединения были подвергнуты операции обрезки в направлении гипотенузы и придания верхнему основанию изготовляемого контейнера и боковым стенкам соответствующих скосов.

Другой задачей изобретения является собственно контейнер, получаемый посредством способа, охарактеризованного в пунктах формулы изобретения - контейнер, сформованный из одного листа (ленты) эластичного материала, термически свариваемого с одной из своих сторон (что особенно предпочтительно), и содержащий верхнее основание, в общем имеющее форму параллелепипеда, со скошенными краями без каких-либо линий сгиба, пересекающих его в поперечном или продольном направлениях, оснащенное горлышком, через которое содержимое контейнера можно выливать наружу, и две боковые стенки с верхними краями, скошенными в соответствии со скосами верхнего основания, причем каждый скос верхнего основания скреплен термической сваркой со скошенной кромкой соответствующей боковой стенки, при этом на каждой стороне контейнера сформирована пара наклонных сварных швов, которые определяют соответствующие переходные плечевые участки между центральной частью верхнего основания и боковыми сторонами контейнера, причем наклонные сварные швы одной и той же пары сходятся на соответствующем вертикальном сварном шве, скрепляющем противолежащие кромки двух боковых стенок контейнера, которые идут от днища или нижнего основания указанного контейнера.

В соответствии с предпочтительным вариантом осуществления контейнера, по меньшей мере одна из боковых стенок оснащена верхним выступом, который выдается над уровнем верхнего основания контейнера, при этом одна из сторон верхнего основания образована линией сгиба, по которой часть ленты отогнута вверх, чтобы получился язык, причем указанный язык наложен на верхний выступ боковой стенки и плотно скреплен с последним по контуру, чтобы получилось боковое горлышко контейнера.

Согласно особо предпочтительному варианту осуществления контейнера для жидких продуктов, горлышко установлено в области верхнего основания, которая образует один из переходных плечевых участков.

В соответствии с предпочтительным вариантом осуществления контейнера, согласно настоящему изобретению, части ленты, образующие верхнее основание и по меньшей мере одну из боковых стенок контейнера являются двумя сопредельными участками одной и той же ленты, скрепленными без разрывов, причем часть ленты, образующая верхнее основание, оснащена вертикальным бортом, наложенным на верхнюю кромку вертикальной стенки и скрепленным с ней термической сваркой.

Согласно изобретению в его другом аспекте раскрыта установка для осуществления на практике предлагаемого способа. Установка по существу отличается тем, что (в направлении движения ленты или лент) содержит устройство, пригодное для формирования ряда отверстий в непрерывной многослойной ленте и для размещения в каждом из отверстий соответствующего горлышка; средства для сложения с самой собой одиночной исходной многослойной ленты или одиночной многослойной ленты, полученной путем продольного скрепления двух или более исходных непрерывных многослойных лент, пока поперечное сечение ленты не образует плоскую фигуру, содержащую первую боковую стенку, вдоль одного из краев которой осажена продольная полоса многослойной ленты, содержащая часть ленты, ранее оснащенную горлышками, и вторую боковую стенку, верхний край которой сложен сам с собой вниз и примыкает к задней стороне указанной продольной полосы многослойной ленты; средства поперечной резки сложенной одиночной многослойной ленты для отделения изготовляемого контейнера от остальной сложенной многослойной ленты и средства для поворота указанной продольной полосы отделенного контейнера относительно боковых стенок до положения, при котором контур поперечного сечения изготовляемого контейнера примет по существу Т-образную форму.

Краткое описание чертежей

На фиг.1 и 2 изображены сечения одиночной исходной многослойной ленты, соответствующие определенной стадии изготовления контейнера перед осуществлением поперечной резки согласно двум различным вариантам способа изготовления контейнера без нижнего основания.

На фиг.3, 4 и 5 изображены сечения одиночной исходной многослойной ленты, соответствующие определенной стадии изготовления контейнера перед осуществлением поперечной резки согласно трем различным вариантам способа изготовления контейнера с нижним основанием, отвечающего настоящему изобретению.

На фиг.6 и 7 изображены сечения двух исходных непрерывных многослойных лент непосредственно перед формированием единой (одиночной) многослойной ленты согласно двум различным вариантам способа изготовления контейнера с нижним основанием.

На фиг.8, 9, 10 и 11 изображена последовательность операций, которые выполняют с одиночной исходной многослойной лентой согласно предпочтительному варианту осуществления способа, соответствующего настоящему изобретению.

На фиг.12 в перспективной проекции изображена установка для осуществления на практике способа, соответствующего варианту, изображенному на фиг.8-11.

На фиг.13 в перспективной проекции изображена установка для осуществления на практике способа, соответствующего варианту, изображенному на фиг.4.

На фиг.14 в перспективной проекции изображена установка для осуществления на практике способа, соответствующего варианту, изображенному на фиг.5.

На фиг.15 в перспективной проекции изображена установка для осуществления на практике способа, соответствующего варианту, изображенному на фиг.6.

На фиг.16 в перспективной проекции изображен контейнер, который можно получать посредством способа, изображенного на фиг.1.

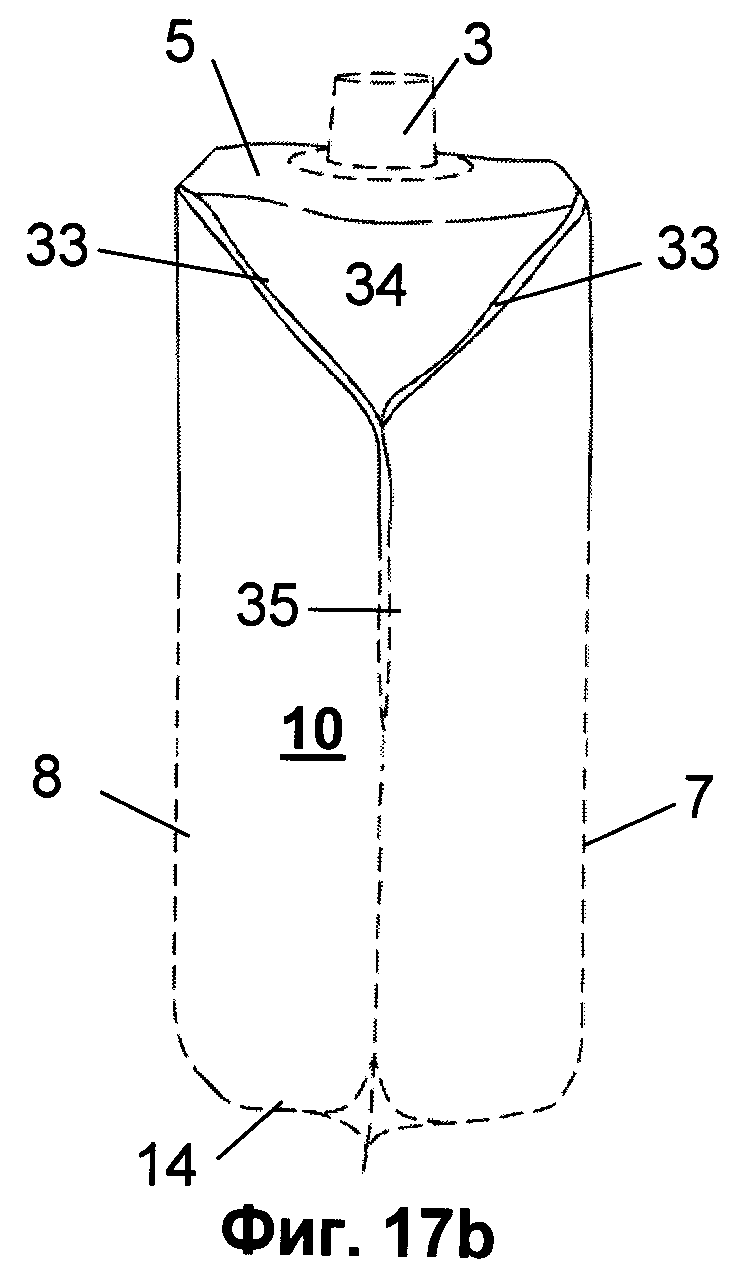

На фиг.17а и 17b изображен контейнер, который можно получать посредством варианта способа, изображенного на фиг.3 или 5.

На фиг.18 в перспективной проекции изображена установка для осуществления на практике способа, соответствующего варианту, изображенному на фиг.1.

На фиг.19а и 19b изображен контейнер, который можно получать посредством варианта способа, изображенного на фиг.3, 4, 5, 6 или 7.

На фиг.20а и 20b изображен контейнер, который можно получать, например, посредством модифицированного варианта способа, изображенного на фиг.3, 4, 5 или 7.

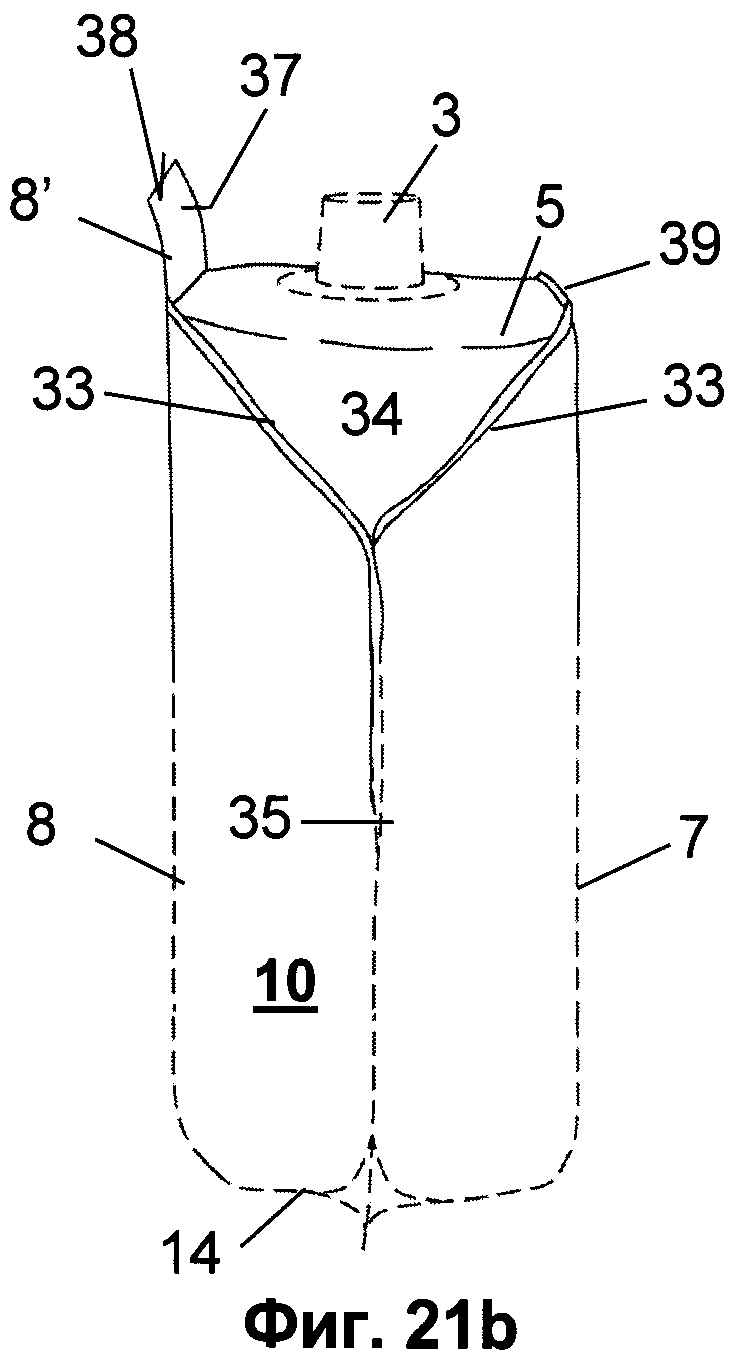

На фиг.21а и 21b изображен контейнер, который можно получать, например, посредством варианта способа, изображенного на фиг.3, 4, 5, 6 или 7.

На фиг.22а и 22b изображен контейнер, который можно получать посредством варианта способа, изображенного на фиг.3, 5 или 7, при этом горлышко смещено относительно центра верхнего основания.

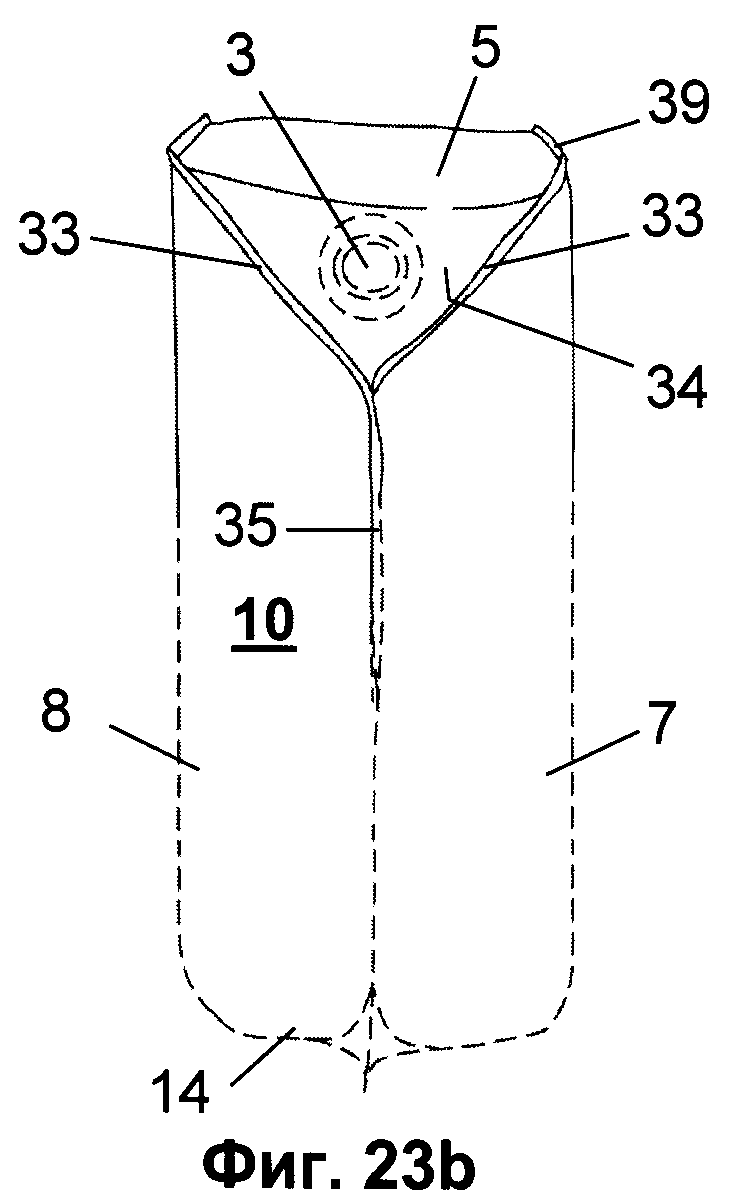

На фиг.23а и 23b изображен контейнер, который можно получать, например, посредством модифицированного варианта способа, изображенного на фиг.3, 4, 5, 6, 7, при этом горлышко смещено относительно центра верхнего основания.

На фиг.24 изображен контейнер, который можно получать посредством любого из вариантов способа, изображенных на фиг.3-7, с той особенностью, что и верхнее основание, и боковые стенки контейнера удлинены и взаимно скреплены.

Осуществление изобретения

В соответствии с изобретением, предлагаемый способ пригоден для изготовления контейнеров из одиночной непрерывной многослойной ленты или из нескольких непрерывных многослойных лент, которые подлежат скреплению в продольном направлении, чтобы получить одиночную непрерывную многослойную ленту, которая впоследствии будет подвергаться разрезанию в поперечном направлении. В обоих случаях, на стадии изготовления контейнера получают одиночную многослойную ленту, сложенную с самой собой по продольным линиям сгиба, поперечное сечение которой (открытое или замкнутое, в соответствии с вариантом осуществления) образует плоскую фигуру, в которой может быть выделено верхнее основание контейнера, осаженное на одну сторону, при этом указанную одиночную ленту приводят в движение посредством двух ведущих валков. Как будет подробнее рассмотрено ниже, если необходимо получать контейнеры с установленным в их верхнем основании соответствующим горлышком, то часть ленты, образующей упомянутое осаженное на сторону основание контейнера, заранее оснащают выстроенными в ряд горлышками (и соответствующими отверстиями, если необходимо), не меняя приемов обращения с одиночной многослойной лентой на стадии изготовления контейнера, при этом указанный способ позволяет производить контейнеры как с горлышком, так и без горлышка в верхнем основании.

На фиг.1-5 изображены различные варианты осуществления способа, в которых контейнеры изготовлены из одиночной непрерывной многослойной ленты 2, при этом на первой предшествующей операции было произведено точное изготовление ряда отверстий, в которые были вставлены соответствующие горлышки 3.

Среди изображенных вариантов, на фиг.1 и 2 показан контур поперечного сечения ленты 2 на стадии изготовления контейнера перед поперечным разрезанием многослойной ленты 2, пригодный для получения контейнера 1 (см. фиг.16) с одним верхним основанием 5, снизу от которого первая и вторая боковые стенки 8 и 7, соответственно, соединяются, образуя дно контейнера V-образной формы, аналогичное обычному тюбику зубной пасты.

В обоих случаях поперечное сечение - изначально открытое, при этом в варианте фиг.1 продольные кромки 9 и 11 многослойной ленты 2 будут скреплены термической сваркой, предпочтительно, перед поперечным разрезанием ленты 2, с целью формирования дна контейнера 1, в то время как в варианте фиг.2 продольные кромки 9 и 11 многослойной ленты 2 также будут скреплены термической сваркой, предпочтительно, по краю скрепления верхнего основания 5 с первой боковой стенкой 8 контейнера 1 перед поперечным отрезанием ленты 2.

В варианте фиг.1 верхнее основание 5 определяется двумя продольными сгибами 12 и 13 многослойной ленты 2, в то время как в варианте фиг.2 верхнее основание определяется сварным швом скрепления продольных кромок 9 и 11 многослойной ленты 2 и одним продольным сгибом 13.

Как уже говорилось, в обоих вариантах скрепление термической сваркой продольных кромок 9 и 11 многослойной ленты 2 предпочтительно выполнять перед поперечным разрезанием ленты 2, следовательно, поперечное сечение ленты 2 в процессе поперечной резки будет представлять собой замкнутый контур.

В отличие от вариантов фиг.1 и 2, варианты, изображенные на фиг.3-5, демонстрируют соответствующие поперечные сечения непрерывной многослойной ленты 2, сложенной с самой собой про продольным линиям сгиба, пригодные для получения контейнера 10 (см. фиг.17а и 17b) с верхним основанием 5 и нижним основанием 14, причем последнее аналогично основанию известного в данной области техники контейнера типа "Doypack".

В варианте фиг.3 видно, что верхнее основание 5 соединено без разрывов с участками ленты 2, образующими первую и вторую боковые стенки 8 и 7, тем самым в законченном контейнере 10 будут отсутствовать скрепляющие швы или полосы термической сварки в области верхнего основания 5 вдоль линий переднего и заднего его соединения с упомянутыми боковыми стенками 7 и 8.

На фиг.8-11 изображена последовательность операций способа, отвечающая стадии изготовления контейнера и предназначенная для формования контейнера 10, который был описан выше и изображен на фиг.17а и 17b, в то время как на фиг.12 изображена установка для осуществления рассматриваемого способа на практике. Затем способ изготовления контейнера 10 будет описан подробно согласно фиг.8-11, а с другой стороны, согласно фиг.12, на которой показана установка 100.

В ходе первой операции непрерывную многослойную ленту 2 снабжают рядом отверстий 6, которые идентичны друг другу, расположены на равных расстояниях друг от друга и выстроены вдоль линии параллельной продольным кромкам 9 и 11 ленты, и в каждом отверстии устанавливают соответствующее горлышко 3, позволяющее продукту, содержащемуся в контейнере 10, выходить наружу. Все это показано на фиг.12, на которой изображена установка 100, оснащенная пробойником 101, устройством 102 подачи горлышек и средствами 103 фиксации для крепления горлышек 3 в ленте 2.

Как видно из фиг.12, а также из фиг.8, линия отверстия 6 смещена к одной из продольных кромок непрерывной исходной многослойной ленты 2, в частности к продольной кромке 11.

Затем начинается собственно стадия изготовления контейнера, на которой производят операции: сложения многослойной ленты 2 в виде первой двойной зигзагообразной складки 15 в направлении ее термически свариваемой поверхности по первой и второй продольным линиям 16 и 17 сгиба с чередованием направлений сгиба на 180°, чтобы сформировать нижнее основание контейнера; сложения ленты 2 в виде второй двойной зигзагообразной складки 18 также в направлении ее термически свариваемой поверхности с чередованием направлений сгиба на 180° по третьей и четвертой продольным линиям 19 и 20 сгиба, при этом вторая боковая стенка 7 контейнера образуется между четвертой линией 20 сгиба и ближайшей продольной кромкой 11 ленты 2. Все это соответствует фиг.8-10.

Затем, как показано на фиг.9, многослойную ленту 2 складывают саму с собой в направлении ее термически свариваемой поверхности в виде третьей складки с углом сложения 180° по пятой продольной линии 21 сгиба, при этом каждая из линий 20 и 21 сгиба - четвертая и пятая, которые ограничивают собой верхнее основание 5 контейнера, располагаются с одной из сторон от линии расположения горлышек 3, так что внутренняя поверхность второй продольной кромки 11 ленты 2 совпадает с внутренней поверхностью первой продольной кромки 9 ленты 2, накладываясь на нее, причем первая боковая стенка 8 контейнера образуется между пятой линией 21 сгиба и второй линией 17 сгиба.

С этой целью установка 100 (см. фиг.12) содержит первое и второе гибочные устройства 104 и 105, причем первое гибочное устройство выполнено с возможностью одновременного формирования первой и второй зигзагообразных складок 15 и 18, перед тем как посредством второго гибочного устройства 105 лента 2 будет сложена по пятой продольной линии 21 сгиба.

Полученная форма подвергается уплощению посредством набора гибочных валков 22 и передается на станции (места технологических операций) термической сварки, изображенные на фиг.12. На данных станциях производится скрепление углов 23 нижнего основания свариванием с соответствующими противолежащими участками первой и второй боковых стенок 8 и 7; скрепление противолежащих продольных кромок 9 и 11 ленты 2 вдоль продольной полосы 24 и противолежащих участков ленты 2 вдоль другой продольной полосы 24', совпадающей со второй линией 17 сгиба; скрепление первой и второй боковых стенок 8 и 7 вдоль двух поперечных сварных швов 26, разнесенных на ширину пустого и сложенного контейнера; и скрепление углов 25 верхнего основания с участками ленты 2 первой боковой стенки 8, которые примыкают к задней стороне верхнего основания 5. Все это показано на фиг.10. Момент, когда лента 2 приобретает форму, изображенную на фиг.9, на фиг.12 обозначен буквой А.

В общем случае, двум сторонам многослойных лент, используемых для изготовления контейнеров, аналогичных описанным в изобретении, придают различные свойства, поскольку сторона, которая предусматривается для наружной поверхности контейнера, будет служить основой для распечатки данных или рекламы, в то время как внутренняя сторона будет находиться в непосредственном контакте с продуктом, который будет храниться в контейнере. В связи с указанными свойствами, трудно скреплять сваркой противолежащие участки той поверхности ленты, которая предусмотрена для работы в качестве наружной поверхности. Чтобы устранить указанный недостаток, перед стадией изготовления контейнера исходную многослойную ленту или ленту, из которой формируется дно контейнера, подвергают еще одной операции перфорирования (отличающейся от предшествующей операции), при которой формируют группы отверстий, не показанные на фиг.12-15, поскольку они известны в данной области техники. Указанные группы отверстий состоят из двух пар отверстий, выполненных на участке ленты, который будет образовывать нижнее основание 14 контейнера, причем отверстия одной и той же пары разделены так, что каждое располагается с одной стороны от первой линии 16 сгиба, при этом отверстия в каждой паре отнесены друг от друга на расстояние, соответствующее расстоянию между первой и второй боковыми стенками 8 и 7 вдоль поперечных сварных швов 26. Указанные отверстия позволяют без проблем скреплять боковые стенки 7 и 8 на участках углов 23 нижнего основания, на которых между стенками 7 и 8 попадает часть ленты 2, образующая нижнее основание 14 контейнера. Указанные отверстия позволяют привести в контакт внутренние поверхности боковых стенок 7 и 8, которые могут быть скреплены свариванием, что показано стрелкой на фиг.10.

Что касается установки, изображенной на фиг.12, то несмотря на то, что углы нижнего основания 14 могут быть скреплены с соответствующими противолежащими участками 23 первой и второй боковых стенок 8 и 7 при помощи того же комплекта нижних зажимов 106 стыковой сварки, который используется для скрепления продольных противолежащих кромок 9 и 11 ленты 2, а также несмотря на то, что скрепление углов 25 верхнего основания с участками ленты 2 первой боковой стенки 8 может быть выполнено при помощи аналогичного комплекта зажимов 107 поперечной стыковой сварки, в изображенном варианте указанные операции могут быть выполнены и в последующей точке технологической цепи, как только будет произведено поперечное разрезание непрерывной ленты 2 режущими средствами 108, что будет рассмотрено ниже.

Также рассматривается и возможность выполнения сварки двух пар углов 25 и 27 верхнего основания, соответственно, с боковыми стенками 8 и 7 перед поперечным разрезанием ленты. Данная операция будет рассмотрена ниже.

Как только оказываются выполненными вышеописанные операции скрепления, многослойную ленту 2 разрезают в поперечном направлении посредством реза, производимого по существу по середине поперечных сварных швов 26, отделяя по меньшей мере один контейнер от остальной непрерывной ленты 2, а часть контейнера, заключенную между упомянутыми четвертой и пятой линиями 20 и 21 сгиба, которая образует верхнее основание 5, поворачивают, отводя от контейнера четвертую линию 20 сгиба второй боковой стенки 7 до тех пор, пока верхнее основание не займет положение, по существу, перпендикулярное телу контейнера 10, как показано в сечении на фиг.11, для дальнейшей транспортировки контейнера в висячем положении вниз от горлышка 3. Когда такое положение будет достигнуто, углы 27 верхнего основания (на фиг.11 виден только один угол) скрепляют сваркой с участками ленты 2 второй боковой стенки 7, которая теперь прилегает к нижней стороне верхнего основания 5.

В изображенной на фиг.12 установке 100 скрепление углов 27 верхнего основания выполняют одновременно посредством одного и того же комплекта смыкающихся зажимов 109 стыковой сварки. Момент, когда контейнер принимает форму, изображенную в сечении на фиг.11, обозначен на фиг.12 буквой В.

При желании, нависающие участки, отходящие от четырех мест сварки углов 25 и 27 верхнего основания с боковыми стенками 8 и 7, на последующем этапе подвергают дополнительной обрезке, склейке, подвороту или операции доводки, что на фиг.12 изображено в виде группы ножниц 110. Если контейнер подвергается такой операции обрезки, он будет иметь после заполнения значительные практические технические преимущества, о чем будет сказано ниже.

Другой способ действий заключается в том, что при помощи вырубного штампа обрезают пару углов 25 верхнего основания с боковой стенкой 8 перед поперечной резкой ленты 2, а обрезку углов 27 верхнего основания при помощи ножниц оставляют на потом, когда изготовляемый контейнер примет форму, изображенную на фиг.11.

После этого контейнер 10 оказывается законченным и готовым для заполнения через горлышко 3 при помощи стандартных средств 111 заполнения и для последующего укупоривания соответствующей укупоривающей крышкой 112.

Видно, что с целью получения симметричных контейнеров 10 первая двойная зигзагообразная складка 15 выполнена так, что расстояние, отделяющее первую продольную кромку 9 ленты 2 от первой линии 16 сгиба, равно расстоянию, отделяющему линию сгиба 16 от второй линии 17 сгиба, что обеспечивает совпадение первой продольной кромки ленты со второй линией 17 сгиба и возможность наложения указанной кромки на линию 17 сгиба. Аналогично, вторая двойная зигзагообразная складка 18 выполнена так, что расстояние между третьей и четвертой линиями 19 и 20 сгиба по существу равно расстоянию между первой и второй линиями 16 и 17 сгиба. Подобно этому, расстояние между четвертой и пятой линиями 20 и 21 сгиба в два раза превышает расстояние между первой и второй линиями 16 и 17 сгиба, при этом горлышки 3 располагаются в геометрическом центре квадратной площадки, образующей верхнее основание 5 изготовляемого контейнера 10.

На фиг.17а и 17b изображен окончательно изготовленный контейнер 10, в общем имеющий форму параллелепипеда, сформованный из одиночной исходной многослойной ленты, в котором можно выделить верхнее основание 5 и две боковые стенки 7 и 8, скрепленные соответствующим поперечным сварным швом 35. Указанный контейнер получился в результате резки ленты по поперечному сварному шву 26 в процессе операции поперечного разрезания.

Следует отметить, что когда четыре точки сварного скрепления двух пар углов верхнего основания 5 с боковыми стенками 7 и 8 подвергают упомянутой операции обрезки посредством группы ножниц 110, в результате получается контейнер 10, в котором и края верхнего основания 5, и верхние углы боковых стенок 7 и 8 имеют соответствующие скосы 31 и 32.

Указанная операция обрезки приводит к тому, что когда контейнер заполнен, у контейнера 10 появляется пара наклонных сварных швов 33 с каждой стороны контейнера 10, которые образуют соответствующие переходные плечевые участки 34 (на фиг.17а, 17b виден только один из них) между центральной частью верхнего основания 5 и боковыми сторонами контейнера 10, причем два наклонных сварных шва одной и той же пары сходятся на соответствующем вертикальном сварном шве 35, скрепляющем противолежащие кромки двух боковых стенок 7 и 8 контейнера 10, который проходит до дна контейнера, образованного в данном случае нижним основанием 14. Можно видеть, что данная особенность является общей для всех вариантов, изображенных на фиг.19-24.

Помимо того, что операция обрезки делает переходные плечевые участки 34 более доступными, что позволяет в этой области размещать горлышко 3 (см. фиг.22 и 23), исключается накопление грязи, и увеличивается жесткость контейнера 10. Действительно, наклонные сварные швы 33 обеспечивают контейнеру 10 большее сопротивление кручению по сравнению с контейнерами, в которых операция обрезки не выполняется и боковые стенки возвышаются вокруг переходных плечевых участков 34, скрепленные вертикальными сварными швами, доходя до самой высокой части верхнего основания 5 контейнера.

На фиг.13 изображен вариант установки 100, соответствующей настоящему изобретению, и пригодной для сложения с самой собой одиночной исходной многослойной ленты 2 и получения формы, поперечное сечение которой изображено на фиг.4. В данной фигуре использованы те же самые позиционные обозначения для указания элементов, эквивалентных элементам, соответствующим установке 100, изображенной на фиг.12.

Можно видеть, что в варианте фиг.4 также производят скрепление продольных кромок 9 и 11 многослойной ленты 2 также посредством сварки и предпочтительно перед поперечным разрезанием ленты 2. Скрепление производят по кромке между верхним основанием 5 и первой боковой стенкой 8 изготовляемого контейнера. Следует отметить, что в данном случае линия установки горлышек 3 будет значительно смещена к продольной кромке 9 ленты 2.

Установка 100 фиг.13, в которой средства выстраивания отверстий в линию и последующей постановки горлышек не показаны, оснащена первым гибочным устройством 113, пригодным для формирования первой двойной зигзагообразной складки 28 (см. фиг.4), и вторым гибочным устройством 114, пригодным для тройного сложения листа в складку 29 для получения нижнего основания контейнера. Момент, в который лента 2, уплощенная гибочными валками 22, принимает форму, изображенную на фиг.4, на фиг.13 указан буквой А. Ленту 2 принудительно подают вперед в направлении станций термической сварки, в которых посредством комплекта нижних зажимов 106 стыковой сварки скрепляют углы нижнего основания 14 с соответствующими противолежащими участками первой и второй боковых стенок 8 и 7; скрепляют противолежащие участки ленты 2 по продольным полосам, совпадающим с концевыми линиями сгиба тройной складки 29; посредством комплекта верхних зажимов 106' стыковой сварки скрепляют друг с другом продольные кромки 9 и 11 ленты 2; а посредством комплекта поперечных зажимов 107 стыковой сварки скрепляют первую и вторую боковые стенки 8 и 7 по двум поперечным сварным швам, разнесенным на ширину пустого и сложенного контейнера.

После этого лента 2 превращается в трубу, которую отрезают в поперечном направлении режущими средствами 108, чтобы отделить изготовляемый контейнер или контейнеры.

Затем, приемом, аналогичным способу, который осуществляют в установке 100 фиг.12, верхнее основание 5 контейнера 10 поворачивают, пока оно не примет положение, по существу, перпендикулярное телу контейнера 10, для дальнейшей транспортировки контейнера в висячем положении вниз от горлышка 3. Когда такое положение будет достигнуто, пару углов верхнего основания 5 скрепляют свариванием с участками ленты, формирующими вторую боковую стенку 7, которая теперь прилегает к нижней стороне верхнего основания 5. Данную операцию выполняют группой верхних смыкающихся зажимов 109 стыковой сварки.

Следует отметить, что в варианте фиг.13, в отличие от установки 100 фиг.12, скрепление углов верхнего основания 5 с участками ленты 2, образующими первую стенку 8, выполняют на предыдущем этапе при помощи верхних зажимов 106' стыковой сварки, и тем самым группа верхних смыкающихся зажимов 109 стыковой сварки фактически только скрепляет пару углов верхнего основания 5, примыкающих ко второй боковой стенке 7.

Следует указать, что на фиг.13 буква А обозначает момент, в который лента 2 принимает форму, изображенную на фиг.4, а буква В обозначает момент, когда изготовляемый контейнер 10 принимает форму, похожую на фиг.11, но не идентичную ей, поскольку в данном случае имеется сварной шов скрепления, проходящий вдоль одной из сторон верхнего основания 5 и первой боковой стенки 8, т.е. вдоль линии скрепления продольных кромок 9 и 11 ленты 2.

На фиг.14 изображен интересный вариант установки 100, соответствующий настоящему изобретению и пригодный для сложения с самой собой одиночной исходной многослойной ленты 2 и получения формы, поперечное сечение которой изображено на фиг.5. В данной фигуре использованы те же самые позиционные обозначения для указания элементов, эквивалентных элементам, соответствующим устанвоке 100, изображенной на фиг.12.

Что касается варианта фиг.5, то первое, что следует отметить, что изготовление контейнера производится в перевернутом положении, и что продольные кромки 9 и 11 ленты 2 обращены друг к другу в верхней части фигуры, формируемой, когда ленту 2 складывают по продольным линиям сгиба.

В отличие от предыдущих вариантов, контур поперечного сечения остается открытым, когда производится поперечное разрезание непрерывной ленты 2 режущими средствами 108, так что контейнер можно заполнять через отверстие, образованное в нижнем основании 14, которое расположено вверху, поскольку изготовление контейнера 10 происходит в перевернутом положении. Момент, когда непрерывная лента 2 принимает форму, изображенную на фиг.5, на фиг.14 обозначен буквой А.

Так же как и в вариантах, в которых изготовление контейнера происходит в нормальном (неперевернутом) положении, когда лента 2 примет указанную форму, может быть выполнено скрепление свариванием двух пар углов 25 и 27 верхнего основания с боковыми стенками 8 и 7, а также обрезка углов 25 верхнего основания и соответствующей боковой стенки 8 одновременно с поперечной резкой ленты 2, при этом обрезка пары углов 27 верхнего основания будет оставлена на потом.

Операции, которые следуют далее, хорошо известны в данной области техники, но следует только отметить, что в отличие от предыдущих вариантов, имеет место потеря материала, поскольку лента 2 выходит за пределы полос продольных кромок 9 и 11, которые будут скрепляться термической сваркой на станции 116, достигая кромок 9' и 11' (см. фиг.5). Как только контейнер 10 будет закрыт, лишняя лента 2 будет отрезана на уровне указанных полос продольных кромок на последней станции 117 резки. Последовательность операций заполнения и закрывания отверстия контейнера 10, а также средства их осуществления на практике после того, как лента принимает необходимую форму в момент А, указанный на фиг.14, описаны, например, в патентном документе ES 2292311.

Данный вариант дает возможность, например, изготовлять контейнеры, в которых часть многослойной ленты 2, на которой устанавливается горлышко 3, остается неперфорированной (такой вариант не показан). В контейнерах такого типа, пробивание ленты происходит, когда потребитель, чтобы открыть полный контейнер, начинает манипуляции с крышкой или укупоривающим элементом, закрывающим горлышко 3. С этой целью крышку подвижных частей системы укупоривания оснащают средствами для разрезания ленты.

Что касается вариантов, изображенных на фиг.6 и 7, то они соответствуют вариантам осуществления, в которых контейнер 10 получают из двух непрерывных многослойных лент 2 и 2'.

В первом случае, многослойная лента 2' с заранее пробитыми отверстиями, в которые помещены горлышки 3, будет целиком образовывать верхнее основание 5 и будет примыкать к многослойной ленте 2, предварительно сложенной по продольным линиям сгиба, как показано на фиг.6. Предпочтительно путем скрепления термической сваркой продольных кромок 11 и 29, соответственно, лент 2 и 2' формировать единую (одиночную) ленту, которую впоследствии разрезать в поперечном направлении.

Во втором случае, непрерывная многослойная лента 2' будет образовывать нижнее основание 14 контейнера, и при этом также путем скрепления термической сваркой продольных кромок 11 и 29, соответственно, лент 2 и 2' следует формировать единую (одиночную) ленту, которую впоследствии разрезать в поперечном направлении.

На фиг.15 изображена установка для осуществления на практике варианта способа, представленного на фиг.6. Согласно данному варианту осуществления изобретения, установка 100 содержит первое гибочное устройство 118 для многослойной ленты 2, для формирования простой складки ленты 2, примыкающей к продольной кромке, которая противоположна продольной кромке 11, и второе гибочное устройство 119 для формирования тройной складки, аналогичной тройной складке 20 в варианте, изображенном на фиг.4. Момент, когда ленты 2 и 2' принимают положение соответственно фиг.6, на фиг.15 обозначен буквой А.

Можно заметить, что начиная с этого места и далее по технологическому процессу установка 100, показанная на фиг.15, аналогична установке, изображенной на фиг.13.

Вариант установки, изображенной на фиг.18, пригоден для изготовления контейнера 1, такого, что изображен на фиг.16. Указанная установка в основном отличается от установки фиг.12 тем, что система для сложения одиночной исходной ленты 2 содержит гибочное устройство 104, пригодное для формирования одиночной зигзагообразной складки 38, между продольными линиями сгиба которой образована продольная полоса ленты 2, предназначенная для формирования части второй боковой стенки 7, которая впоследствии будет прилегать к задней стороне верхнего основания 5 изготовляемого контейнера. Аналогично установке, изображенной на фиг.12, данная установка содержит второе простое гибочное устройство 105 для ленты 2, чтобы складывать ленту саму с собой по продольному сгибу 12 (см. фиг.1).

Таким образом, в установке на фиг.18 отсутствуют средства для формирования нижнего основания в контейнере 1, а вместо них после гибочных валков 22 установка содержит комплект нижних зажимов 106 для стыковой сварки, пригодных для скрепления термической сваркой конца и наложенных продольных кромок 9 и 11 ленты 2.

На фиг.19-24 изображены другие варианты контейнера, представленного на фиг.17, которые можно получать способом, соответствующим настоящему изобретению, без значительного изменения средств его осуществления или сущности изобретения. Из фиг.20 и 21 можно видеть, что одна из боковых стенок 8 снабжена верхним выступом 8', который выдается выше уровня верхнего основания 5 контейнера, и что одна из сторон упомянутого верхнего основания 5 образована линией 36 сгиба, по которой образующая основание часть ленты отогнута вверх, чтобы сформировать язык 37, причем указанный язык наложен на верхний выступ 8' боковой стенки 8 и плотно скреплен с последним по контуру, чтобы образовать боковую горловину 38 контейнера 10, которую можно использовать в качестве альтернативы для заполнения контейнера. Эти два варианта контейнера 10, подобные контейнеру, описанному в патентном документе W02007031330, за исключением оснащения горлышком 3 в верхнем основании 5, могут быть получены путем незначительной модификации способов, изображенных, соответственно, на фиг.4 и 6.

Контейнер, изображенный на фиг.24, содержит два языка 38 и 38', аналогичные языку из предыдущих вариантов и снабженные соответствующими вырезами 40 и 40', выполняющими функцию ручки.

Согласно примерам, представленным на фиг.22 и 23, предусмотрено, что горлышко 3 расположено в той области верхнего основания 5, которая образует один из переходных плечевых участков 34, что не приводит к необходимости дополнительной операции обрезки, но придает наполненному контейнеру 10 вышеупомянутые особые свойства в отношении повышенной прочности.

Следует отметить, что, хотя участки листового материала, образующие верхнее основание 5 и боковые стенки 7 и 8 контейнера, представляют собой две сопредельные части одного и того же листа, скрепленные без разрывов, а скрепление при помощи термической сварки, которая приводила бы к образованию соответствующего сварного шва (который возникал бы в вариантах способа, описанных на примерах фиг.3, 5 и 7) не является необходимым, все же предусматривается снабжать участок листа, образующий верхнее основание 5, соответствующими вертикальными бортами 39, накладывать их на верхний край вертикальных стенок 7 и/или 8 и крепить к верхнему краю термической сваркой, как показано на фиг.19 и 21.

Реферат

Изобретение относится к способу непрерывного изготовления контейнеров из эластичного материала из одиночной непрерывной многослойной ленты или из нескольких непрерывных многослойных лент, которые должны быть скреплены в продольном направлении для получения одиночной непрерывной многослойной ленты, которую впоследствии разрезают в поперечном направлении. В обоих случаях на стадии изготовления контейнера получают одиночную многослойную ленту, сложенную саму с собой по продольным линиям сгиба, поперечное сечение которой - открытое или замкнутое в соответствии с вариантом осуществления - образует плоскую фигуру, в которой можно выделить верхнее основание контейнера и которая согласно одному из вариантов способа содержит участок ленты, заранее оснащенный отверстиями и соответствующими горлышками и осаженный на одну сторону, при этом указанная одиночная многослойная лента может быть приведена в движение посредством двух ведущих валков. 3 н. и 12 з.п. ф-лы, 24 ил.

Формула

a) сложения многослойной ленты (2) в виде первой двойной зигзагообразной складки (15) в направлении термически свариваемой поверхности по первой и второй продольным линиям (16, 17) сгиба с чередованием направлений сгиба на 180°, чтобы сформировать нижнее основание (14) контейнера;

b) сложения многослойной ленты в виде второй двойной зигзагообразной складки (18) также в направлении ее термически свариваемой поверхности с чередованием направлений сгиба на 180° по третьей и четвертой продольным линиям (19, 20) сгиба, при этом вторая боковая стенка (7) контейнера образуется между четвертой линией (20) сгиба и ближайшей продольной кромкой (11) многослойной ленты;

c) сложения многослойной ленты с самой собой в направлении ее термически свариваемой поверхности в виде третьей складки с углом сложения 180° по пятой продольной линии (21) сгиба, при этом каждая из линий сгиба - четвертая и пятая, которые ограничивают собой верхнее основание (5) контейнера, располагается с одной из сторон от линии расположения горлышек (3), так что внутренняя поверхность второй продольной кромки (11) многослойной ленты совпадает с внутренней поверхностью первой продольной кромки (9) многослойной ленты, накладываясь на последнюю, причем первая боковая стенка (8) контейнера образуется между пятой линией (21) сгиба и второй линией (17) сгиба;

d) скрепления свариванием углов (23) нижнего основания с соответствующими противолежащими участками первой и второй боковых стенок; по меньшей мере частичного скрепления противолежащих продольных кромок многослойной ленты, противолежащих участков многослойной ленты вдоль продольной полосы (24'), совпадающей со второй линией сгиба, и скрепления первой и второй боковых стенок вдоль двух поперечных сварных швов (26), разнесенных на ширину пустого и сложенного контейнера;

e) поперечного разрезания ленты, сложенной с самой собой, посредством реза, производимого по существу по середине поперечных сварных швов (26), и отделения по меньшей мере одного контейнера от остальной многослойной ленты; и

f) поворота части контейнера, заключенной между указанными четвертой и пятой линиями сгиба, которая образует верхнее основание, с отведением четвертой линии (20) сгиба второй боковой стенки (7) от контейнера до тех пор, пока верхнее основание не займет положение, по существу перпендикулярное телу контейнера (10).

g) углов (27) верхнего основания с участками многослойной ленты второй боковой стенки (7), которые примыкают к нижней стороне указанного верхнего основания (5), и углов последнего с участками многослойной ленты первой боковой стенки (8), которые обращены друг к другу под верхним основанием в случае, если данная операция не была выполнена на предыдущем этапе;

углов (25) верхнего основания с участками многослойной ленты первой боковой стенки (8), которые обращены друг к другу позади верхнего основания.

- в операции а) первую двойную зигзагообразную складку (15) выполняют так, что расстояние, отделяющее первую продольную кромку (9) многослойной ленты (2) от первой продольной линии (16) сгиба, равно расстоянию между первой продольной линией (16) сгиба и второй продольной линией (17) сгиба, что обеспечивает совпадение первой продольной кромки многослойной ленты со второй продольной линией сгиба и возможность наложения их друг на друга;

- в операции b) вторую двойную зигзагообразную складку (18) выполняют так, что расстояние между третьей и четвертой продольными линиями (19, 20) сгиба по существу равно расстоянию между первой и второй продольными линиями сгиба; и

- операцию с) выполняют так, что расстояние между четвертой и пятой продольными линиями (20, 21) сгиба по существу равно удвоенному расстоянию между первой и второй линиями сгиба, при этом горлышки изготовляемого контейнера предпочтительно располагают в геометрическом центре квадратной площадки, образующей верхнее основание (5) указанного контейнера.

- устройство (101, 102, 103) для формирования ряда отверстий в непрерывной многослойной ленте и для размещения в каждом из отверстий соответствующего горлышка (3);

- средства для сложения указанной одиночной исходной многослойной ленты с самой собой, пока поперечное сечение ленты не образует плоскую фигуру, содержащую первую боковую стенку, вдоль одного из краев которой осажена продольная полоса многослойной ленты, содержащая часть ленты, ранее оснащенную горлышками, и вторую боковую стенку, верхний край которой сложен сам с собой вниз и примыкает к задней стороне указанной продольной полосы многослойной ленты, при этом указанные средства для сложения многослойной ленты содержат:

- первое гибочное устройство (104) для ленты, выполненное с возможностью одновременного формирования первой двойной зигзагообразной складки по первой и второй продольным линиям сгиба и второй также двойной зигзагообразной складки по третьей и четвертой продольным линиям сгиба; и

- второе гибочное устройство (105) для ленты, выполненное с возможностью сложения ленты с самой собой в направлении термически свариваемой стороны в виде третьей складки с углом сложения 180° по пятой продольной линии сгиба, при этом установка также содержит

- средства (108) поперечной резки сложенной одиночной многослойной ленты для отделения изготовляемого контейнера от остальной сложенной многослойной ленты; и

- средства для поворота указанной продольной полосы отделенного контейнера относительно боковых стенок до положения, при котором контур поперечного сечения изготовляемого контейнера примет по существу Т-образную форму.

- расстояние, отделяющее первую продольную кромку многослойной ленты от первой линии сгиба, равно расстоянию между первой линией сгиба и второй линией сгиба, что обеспечивает совпадение первой продольной кромки многослойной ленты со второй продольной линией сгиба и возможность наложения их друг на друга, причем расстояние между третьей линией сгиба и ближайшей продольной кромкой многослойной ленты равно требуемой высоте боковой стороны контейнера; и

- каждая из линий сгиба - четвертая и пятая - расположена с одной стороны от отверстий, так что внутренняя поверхность другой продольной кромки многослойной ленты совпадает с внутренней поверхностью первой продольной кромки многослойной ленты и может быть на нее наложена,

при этом после системы для складывания многослойной ленты установка также содержит комплект валков для уплощения сложенной ленты и продвижения ленты в направлении поперечных режущих средств (108).

- верхнее основание (5), в целом имеющее форму параллелепипеда, со скошенными краями (31) без линий сгиба, пересекающих его в поперечном или продольном направлениях, оснащенное горлышком (3), через которое содержимое контейнера можно выливать наружу,

- две боковые стенки (7, 8) с верхними краями (32), скошенными в соответствии со скосами верхнего основания, причем каждый скос верхнего основания скреплен термической сваркой со скошенной кромкой соответствующей боковой стенки, при этом на каждой стороне контейнера сформирована пара наклонных сварных швов (33), которые определяют соответствующие переходные плечевые участки (34) между центральной частью верхнего основания и боковыми сторонами контейнера, причем наклонные сварные швы одной и той же пары сходятся на соответствующем вертикальном сварном шве (35), скрепляющем противолежащие кромки двух боковых стенок контейнера, которые проходят от днища или нижнего основания (14) указанного контейнера, при этом

- части листа, образующие верхнее основание (5) и боковые стенки (7, 8) контейнера, представляют собой сопредельные части листа, соединенные друг с другом без разрывов.

Комментарии