Заготовка ствола под нарезы - RU206559U1

Код документа: RU206559U1

Чертежи

Описание

Полезная модель относится к артиллерийским нарезным стволам для высокоточного оружия и может быть использовано для их изготовления.

Как известно, ствол является основной деталью оружия, определяющей его боевые качества, его стабильную меткость стрельбы, высокую поражаемость целей и эффективное действие снаряда. Эти качества ствола обеспечиваются обоснованно выбранным рациональным геометрическим профилем нарезов канала и высокой точностью его исполнения в производстве технологическими средствами.

При движении снаряда по каналу на медный поясок производится давление со стороны ребра нареза, в результате чего происходит его деформация и появляются зазоры для прорыва пороховых газов. Допуск на геометрические размеры нарезов колеблется в заданных пределах. В случае, когда в казенной части ствола внутренний диаметр имеет минимальный размер в пределах допуска, а с дульной части - максимальный размер в пределах допуска, возникает разброс результатов стрельбы по параметрам кучности.

Технический результат полезной модели заключается в повышении ресурса и тактико-технических характеристик нарезного ствола и, соответственно, оружия в целом, за счет повышения точности изготовления и, не изменяя заданную геометрию ствола в процессе электрохимической обработки, формирования сужения внутреннего канала ствола в направлении к дульному срезу в пределах заданного допуска по полям.

Указанный технический результат достигается тем, что в заготовке ствола под нарезы, выполненной в виде трубы, имеющей казенную часть, дульный срез и внутренний гладкий цилиндрический сквозной канал под нарезы с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм, в направлении к дульному срезу, на длине канала не менее пятнадцати калибров ствола от дульного среза и в пределах максимального допуска по полям выполнено уменьшение диаметра (сужение) по полям, при этом до начала уменьшения диаметра по полям канал выполнен с максимальным допуском на диаметр по полям, а длина канала составляет не менее 1500 мм.

Кроме того, уменьшение диаметра (сужение) по полям выполнено в пределах допуска по полям от 30,16 мм до 30,12 мм или от 30,15 мм до 30,13 мм, а внутренний цилиндрический канал выполнен электрохимическим способом.

Полезная модель поясняется чертежами, где изображено

на фиг. 1 - заготовка ствола с каналом под нарезы,

на фиг. 2 - установка заготовки ствола в электрохимическом станке в процессе формообразования нарезов или обработки канала заготовки под поля,

на фиг. 3 - электрод-инструмент для обработки гладких цилиндрических отверстий (для формирования полей).

Процесс электрохимической обработки внутреннего гладкого цилиндрического канала заготовки ствола калибром 30 мм и длиной не менее 1 500 мм заключается в следующем.

Заготовка 1 ствола под нарезы включает дульный срез 2, казенную часть 3 и гладкий цилиндрический внутренний сквозной канал 4. Заготовка выполнена из высоколегированной стали типа 30ХН2МФА.

Электрохимическую обработку осуществляют в проточном электролите, который всегда подают со стороны дульного среза, при постоянном токе с использованием в качестве анода самой заготовки, а в качестве катода - электрода-инструмента, при этом электрод-инструмент перемещают с постоянной скоростью, которая подбирается экспериментальным путем, исходя из требований к времени обработки для исключения перегрева электролита и изоляторов, обеспечивая качество обработки, а электролит плотностью 1,10…1,13 г/см3, и рН - 5…10 подают под давлением 2…2,5 МПа (20…25 кгс/см3) и при температуре - 38…50°С со стороны дульного среза заготовки.

Заготовку 1 неподвижно устанавливают на станке в горизонтальном положении между правой и левой насадками 5 для подачи электролита и отвода продуктов анодного растворения и соединяют с положительным источником тока с помощью токоподводящих приспособлений, а электрод-инструмент закрепляют на штанге 6, которую устанавливают на станине с возможностью поступательно-вращательного движения вдоль оси канала заготовки 1.

Обработку канала заготовки с диаметром по полям осуществляют на электрохимических станках с ЧПУ (управляемым программируемым устройством), например, модели ЭХС-2.Ф2 с использованием электрода-инструмента 7 для обработки гладких отверстий, который подают либо со стороны казенной 3 части либо со стороны дульного среза 2.

Для управления электрохимическим процессом обработки внутреннего канала ствола в заготовке для получения требуемого диаметра по полям предварительно рассчитывают величины технологического тока для получения канала ствола с диаметром по полям, максимально допустимым геометрией ствола, со стороны казенной части, и для получения канала с номинальным диаметром по полям со стороны дульного среза.

В процессе электрохимической обработки канала с уменьшением диаметра по полям в направлении к дульному срезу 2 на длине канала не менее пятнадцати калибров ствола от дульного среза, продвигая вдоль канала заготовки электрод-инструмент 10 со стороны казенной части 3, электрохимический процесс ведут при величине технологического тока для получения канала ствола с диаметром по полям, максимально допустимым геометрией ствола, а далее - с уменьшением указанной величины тока до расчетной величины технологического тока для получения канала с номинальным диаметром по полям со стороны дульного среза.

Если обработку канала ведут со стороны дульного среза, то вначале на длине канала не менее пятнадцати калибров ствола от дульного среза осуществляют увеличение расчетной величины технологического тока, необходимой для получения канала с номинальным диаметром по полям со стороны дульного среза, до расчетной величины технологического тока для получения канала с диаметром по полям, максимально допустимым геометрией ствола, а далее - при величине технологического тока для получения канала ствола с диаметром по полям, максимально допустимым геометрией ствола.

Для исключения перегрева электролита и изоляторов при условии обеспечения качества электрохимической обработки, экспериментальным путем подобрана оптимальная скорость перемещения электрода-инструмента в процессе электрохимической обработки канала ствола длиной не менее 1500 мм, которая как при формообразовании нарезов, так и при обработке канала по полям, должна составлять S=165-180 мм/мин.

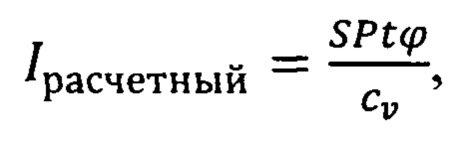

Указанные выше величины тока рассчитывают по следующей формуле

где S=165-180 мм/мин - подобранная экспериментальным путем скорость перемещения электрода-инструмента при длине канала заготовки ствола не менее 1500 мм исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки;

t - глубина съема металла для получения канала заготовки ствола с номинальным диаметром по полям или для получения канала заготовки ствола с максимально допустимым геометрией ствола диаметром по полям (в зависимости от рассчитываемой величины технологического тока), мм;

cv=2,22 мм3/А мин - объемный электрохимический эквивалент для высоколегированной стали типа 30ХН2МФА;

ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола (выход по току);

Р=πD - длина окружности канала ствола по полям, мм,

где D - номинальный диаметр канала ствола по полям или максимально допустимый геометрией ствола диаметр по полям (в зависимости от рассчитываемой величины технологического тока), мм;

π=3,14.

Таким образом, в процессе электрохимической обработке канала под поля плавно уменьшают диаметр канала ствола в пределах допуска по полям в направлении к дульному срезу без изменения заданных геометрией ствола размеров.

В результате осуществления описанного выше процесса получают заготовку ствола под нарезы с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм. При этом при обработке канала, не изменяя заданной чертежом геометрии ствола, в направлении к дульному срезу, на длине канала не менее пятнадцати калибров ствола от дульного среза и в пределах максимального допуска по полям выполнено уменьшение диаметра (сужение) по полям от 30,16 мм до 30,12 мм или от 30,15 мм до 30,13 мм. При этом до начала уменьшения диаметра по полям канал выполнен с максимальным допуском на диаметр по полям, т.е. с диаметром по полям, равным 30,16 мм.

Реферат

Полезная модель относится к артиллерийским нарезным стволам для высокоточного оружия и может быть использована для их изготовления. В заготовке ствола под нарезы, выполненной в виде трубы, имеющей казенную часть, дульный срез и внутренний гладкий цилиндрический сквозной канал под нарезы с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм, в направлении к дульному срезу, на длине канала не менее пятнадцати калибров ствола от дульного среза и в пределах максимального допуска по полям выполнено уменьшение диаметра по полям, при этом до начала уменьшения диаметра по полям канал выполнен с максимальным допуском на диаметр по полям, а длина канала составляет не менее 1500 мм. Кроме того, уменьшение диаметра по полям выполнено в пределах допуска по полям от 30,16 мм до 30,12 мм или от 30,15 мм до 30,13 мм, а внутренний цилиндрический канал выполнен электрохимическим способом. Повышается ресурс и тактико-технические характеристики нарезного ствола и, соответственно, оружия в целом, за счет повышения точности изготовления и, не изменяя заданную геометрию ствола в процессе электрохимической обработки, формирования сужения внутреннего канала ствола в направлении к дульному срезу в пределах заданного допуска по полям. 3 з.п. ф-лы, 3 ил.

Комментарии