Устройство и способ для подачи полотна упаковочного материала - RU2555582C2

Код документа: RU2555582C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к устройству и к способу для подачи полотна упаковочного материала по определенному пути к устанавливающей станции, которая, при использовании, устанавливает множество открывных устройств на соответствующие участки упаковочного материала.

Уровень техники

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, ультрапастеризованное молоко, вино, томатный соус и т.д., продаются в упаковках из стерилизованного упаковочного материала.

Типичным примером такого типа упаковки является упаковка в форме параллелепипеда для жидких или текучих пищевых продуктов, известная как Тетра Брик Асептик (зарегистрированный товарный знак), которая изготовлена путем складывания и запечатывания полосы слоистого упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу, содержащую базовый слой для жесткости и прочности, который может содержать слой волокнистого материала, например, бумаги или полипропиленового материала с минеральным наполнителем, и некоторое количество ламинирующих слоев из термосвариваемого пластика, например, полипропиленовых пленок, покрывающих обе стороны базового слоя.

В случае с асептическими упаковками для продуктов длительного хранения, таких как ультрапастеризованное молоко, упаковочный материал также содержит слой газонепроницаемого материала, например, алюминиевой фольги или пленки из этилвинилового спирта, который накладывают на слой термосвариваемого пластикового материала и, в свою очередь, покрывают другим слоем термосвариваемого пластикового материала, образующим внутреннюю поверхность упаковки, в конечном итоге контактирующую с пищевым продуктом.

Упаковки данного типа обычно производят на полностью автоматических упаковочных машинах, на которых формируют непрерывную трубку из подаваемого в виде полотна упаковочного материала; полотно упаковочного материала стерилизуют в упаковочной машине, например, путем нанесения химического дезинфицирующего средства, такого как раствор перекиси водорода, которое по завершении стерилизации удаляют с поверхностей упаковочного материала, например, испаряют нагревом; стерилизованное таким способом полотно упаковочного материала держат в закрытой стерильной среде, и складывают и запечатывают в продольном направлении, образуя вертикальную трубку.

Затем трубку заполняют стерилизованным или обработанным в стерильных условиях пищевым продуктом, запечатывают, а после этого разрезают по расположенным через равные промежутки сечениям, образуя упаковки в форме подушечек, которые затем складывают механическим способом, образуя соответствующие законченные, например, имеющие форму параллелепипеда, упаковки.

В качестве альтернативы упаковочный материал может быть разрезан на заготовки, из которых формируют упаковки на формующих валиках, наполняют их пищевым продуктом и запечатывают. Одним из примеров данного типа упаковки является так называемая упаковка «с крышеобразным верхом», известная под торговым наименованием Тетра Рекс (зарегистрированный товарный знак).

Для открывания вышеописанных коробок предлагались различные технические решения относительно открывных устройств.

Первый вариант открывного устройства содержит: накладку, образованную маленьким листом термосвариваемого пластикового материала, который присоединяют термосвариванием поверх соответствующего отверстия в стороне полотна, в конечном итоге образующей внутреннюю часть упаковки; и отрывной язычок, наложенный на противоположную сторону упаковочного материала и прикрепленный термосвариванием к накладке. Язычок и накладка приклеиваются друг к другу, так что, когда язычок отрывают, участок накладки, прикрепленный к нему термосвариванием, также удаляется, открывая отверстие.

В качестве альтернативы, второй вариант технического решения содержит закрываемые открывные устройства, которые наносят посредством впрыскивания пластика непосредственно на отверстия в полотне. В этом случае устанавливающая станция является формующей станцией.

И наконец, третий вариант открывного устройства содержит каркас, образующий отверстие и установленный вокруг протыкаемого или съемного участка упаковочного материала.

Протыкаемый участок упаковки может быть образован так называемым «предварительно ламинированным отверстием», т.е. отверстием, выполненным только в базовом слое и покрытом другими ламинирующими слоями, включая слой газонепроницаемого материала. В этом случае устанавливающая станция также является формующей станцией.

Точнее, полотно снабжают множеством предварительно ламинированных отверстий на заводе по изготовлению упаковочных материалов, а затем подают в упаковочную машину.

После этого полотно разматывают с рулона внутри упаковочной машины. Затем полотно пошагово подают в станцию нанесения перед тем, как сложить его с целью образования трубки. В частности, полотно подают в устанавливающую станцию в первом направлении.

Формование на полотне открывных устройств на устанавливающей станции требует, чтобы предварительно ламинированные отверстия подавались в правильном положении относительно устанавливающей станции.

Однако вследствие нескольких причин, среди которых можно перечислить, например, смещения внутри рулона, реальные положения предварительно ламинированных отверстий могут отличаться от расчетных, которые требуются для правильного формования открывного устройства в устанавливающей станции.

Соответственно, необходимо отрегулировать положение полотна до того, как оно достигнет формующей станции.

В EP-A-122169 (заявитель) раскрыто устройство для регулирования положения потна упаковочного материала в упаковочной машине вдоль второго направления, пересекающего первое направление.

Говоря подробнее, полотно упаковочного материала подают через машину по пути, образованной множеством приводных, или передаточных, роликов. Данный путь, в частности, является параллельным первому направлению.

Устройство содержит ползун, подвижный во втором направлении, зажимной элемент для захвата полотна и управления им во втором направлении, и двигатель для управления ползуном.

Устройство также содержит пару датчиков для отслеживания положения полотна и устройство управления, соединенное с датчиками, которое управляет двигателем с целью перемещения ползуна во втором направлении, реагируя на значения, отслеживаемые датчиками.

Из-за того, что он одновременно опирается на неподвижные ролики и перемещается посредством зажимного элемента относительно роликов, упаковочный материал подвергается механическому напряжению и, следовательно, может быть поврежден.

В данной отрасли имеется необходимость обеспечить подачу в станцию нанесения упаковочного материала, содержащего области, в которых открывные устройства могут быть нанесены в правильном положении, при одновременном снижении риска повреждения упаковочного материала.

Кроме того, зажимной элемент устройства, раскрытого в EP-A-122169, содержит опорную планку, шарнирно прикрепленную к ползуну. Планка снабжена рычагом, поддерживающим башмак, взаимодействующий при эксплуатации с краем полотна. Зажимной элемент подвергается воздействию упругого усилия пружины с малой жесткостью, которая протянута между крепежным элементом и вспомогательным рычагом, выступающим из планки в поперечном направлении. Планка также поддерживает два вала, которые снабжены натяжными роликами, вращающимися с противоположной стороны полотна. Соответственно, зажимной элемент, при использовании, наклоняется вперед, в положение, обусловленное балансом между действием пружины, реакцией полотна, действующей на башмаки, и силами трения между движущимися роликами.

Также в данной отрасли промышленности существует необходимость обеспечить подачу в станцию нанесения упаковочного материала, имеющего области, на которых открывные устройства могут быть нанесены в правильном положении и при одновременном уменьшении общего количества элементов устройства.

Сущность изобретения

Технической задачей настоящего изобретения является создание устройства для подачи полотна упаковочного материала по заданному пути в станцию нанесения, удовлетворяющего, по меньшей мере, одному из определенных выше требований.

Согласно настоящему изобретению, обеспечено устройство для подачи полотна упаковочного материала по заданному пути в станцию нанесения по пункту 1 формулы изобретения.

Настоящее изобретение также относится к способу подачи полотна упаковочного материала по заданному пути в станцию нанесения, по пункту 9 формулы изобретения.

Краткое описание чертежей

Предпочтительный, не носящий ограничительного характера вариант выполнения настоящего изобретения будет описан в качестве примера, со ссылками на прилагаемые чертежи.

Фиг.1 - вид в перспективе устройства для формования множества открывных устройств на соответствующих предварительно ламинированных отверстиях в полотне упаковочного материала, содержащей устройство для подачи полотна упаковочного материала в устанавливающую станцию согласно изобретению.

Фиг.2 - увеличенный вид в перспективе устройства по Фиг.1, некоторые части которого удалены для ясности.

Фиг.3 - еще один увеличенный вид в перспективе некоторых деталей устройства по Фиг.1.

Фиг.4 - увеличенный вид в перспективе дополнительных подробностей устройства по Фиг.1.

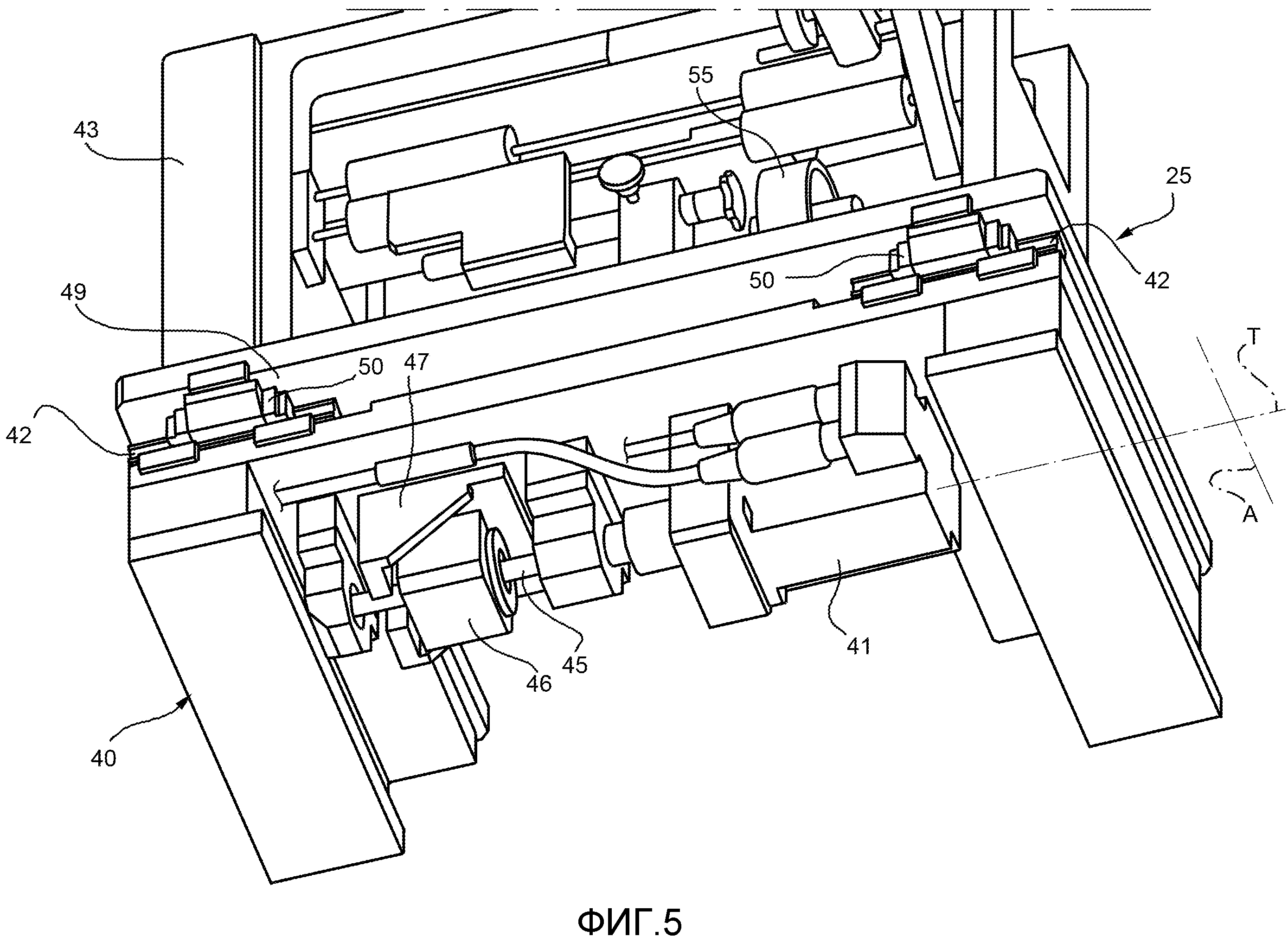

Фиг.5 - увеличенный вид в перспективе дополнительного устройства, входящего в состав устройства по Фиг.1.

Фиг.6 - схематичный вид некоторых компонентов устройства по Фиг.1.

Предпочтительный вариант выполнения изобретения

На Фиг.1 позицией 1 обозначено в целом устройство для формования множества открывных устройств 4 на соответствующих предварительно ламинированных отверстиях полотна 3 упаковочного материала.

Упаковочный материал предназначен для образования множества упаковок, которые предпочтительно содержат текучий пищевой продукт, такой как пастеризованное или ультрапастеризованное молоко, фруктовый сок, вино и т. д.

Упаковки также могут содержать пищевой продукт, который является текучим внутри трубки из упаковочного материала, в процессе производства упаковок, и затвердевает после запечатывания упаковок. Одним из примеров такого пищевого продукта является порция сыра, который расплавлен в процессе изготовления упаковок и затвердевает после запечатывания упаковок.

Трубку формируют известным способом, по ходу после устройства 1, складывая в продольном направлении и запечатывания известное полотно 3 термосвариваемого листового материала, который содержит слой бумажного материала, покрытого с двух сторон слоями термосвариваемого пластика, например, полиэтилена. В случае с асептической упаковкой для продуктов длительного хранения, таких как ультрапастеризованное молоко, упаковочный материал содержит слой кислородонепроницаемого материала, например, алюминиевой фольги, который накладывают на один или более слоев термосвариваемого пластика, который затем образует внутреннюю поверхность упаковки, контактирующую с пищевым продуктом.

Затем трубку из упаковочного материала заполняют подлежащим упаковыванию пищевым продуктом, запечатывают, а затем разрезают по расположенным через равные промежутки сечениям, образуя некоторое количество упаковок в форме подушечек (не показанных на чертеже), которые затем передают в установку для складывания, где их складывают механическим способом, образуя соответствующие упаковки.

Первый вариант открывного устройства 4 содержит: накладку, образованную маленьким листом термосвариваемого пластикового материала, который присоединяют термосвариванием поверх соответствующего отверстия в стороне полотна, в конечном итоге образующей внутреннюю часть упаковки; и отрывной язычок, прикрепленный к противоположной стороне упаковочного материала и прикрепленный к накладке термосвариванием. Язычок и накладка прилипают друг к другу, так что, когда язычок отрывают, участок накладки, прикрепленный к нему термосвариванием, также удаляется, открывая отверстие.

В качестве альтернативы второй вариант содержит закрываемые открывные устройства 4, которые наносят посредством впрыскивания пластика непосредственно на отверстия в полотне 3.

В третьем варианте полотно 3 содержит некоторое количество съемных участков (не показанных на чертежах), разнесенных на равные расстояния в направлении A длины упаковочного материала, на которые наносят инжекционным формованием открывные устройства 4.

В представленном варианте выполнения съемный участок образован так называемым предварительно ламинированным отверстием, т.е. отверстием, выполненным в базовом слое упаковочного материала и покрытом ламинирующими слоями - таким образом, что отверстие запечатано соответствующим листовым покрывающим участком.

И, наконец, полотно 3 содержит множество магнитных меток C1, C2, C3 (показанных на Фиг.6 из соображений ясности, но в реальности невидимых).

В представленном варианте выполнения магнитные метки С1, С2, С3 напечатаны намагничиваемым чернилами, которые были предварительно намагничены. В частности, каждая магнитная метка C1, C2, C3 имеет соответствующие северный и южный полюса, выровненные по пути P.

Магнитные метки C1, C2, C3 наносят на полотно 3 в согласовании с положением предварительно ламинированных отверстий.

Установка 1, по существу, содержит (Фиг.1):

- устройство 10, расположенное по ходу после рулона упаковочного материала и предназначенное для продвижения полотна 3 в направлении A, параллельном пути P;

- устанавливающую станцию 26, в которую пошагово подают полотно 3 с помощью устройства 10, предназначенную для инжекционного формования множества открывных устройств 4, в представленном варианте выполнения - трех, на полотне 3 в области соответствующих предварительно ламинированных отверстий в полотне 3; и

- устройство 25, расположенное по ходу после устанавливающей станции 26 по пути P и предназначенное для продвижения полотна 3 в направлении A.

Установка 1 также содержит множество натяжных роликов 7, которые расположены по ходу перед устройством 10 и по ходу после устройства 25 и предназначены для поддерживания полотна 3 во время его продвижения по пути P.

Точнее, устройство 10 пошагово подает, один за другим, множество участков 24 полотна 3, каждый из которых содержит определенное количество предварительно ламинированных отверстий, в представленном варианте выполнения - три, к устанавливающей станции 26; и устанавливающая станция 26 содержит множество, в представленном варианте выполнения - три, пресс-форм 27, которые впрыскивают пластик, образующий соответствующие открывные устройства 4, на полотно 3 в области соответствующих предварительно ламинированных отверстий.

Точнее, каждый участок 24 содержит, в направлении от устройства 10 к устанавливающей станции 26, первое, второе и третье предварительно ламинированные отверстия, которые связаны с магнитными метками C1, C2, C3, соответственно. В частности, положения магнитных меток C1, C2, C3 связаны с положениями первого, второго и третьего предварительно ламинированных отверстий.

Говоря подробнее, устройство 10 содержит (Фиг.2-4):

- двигатель 11 для горизонтального пошагового продвижения полотна 3 в направлении A;

- множество роликов 12 и опорных валиков (не показанных на чертежах) для направления полотна 3 в направлении A;

- пару роликов 13 для поглощения колебаний полотна 3 в вертикальной плоскости;

- магнитный датчик 15 для отслеживания положений магнитных меток C1, C2, C3 на полотне 3 и генерирования соответствующих измерительных сигналов M1, M2, M3, связанных с истинным положением первого, второго и третьего предварительно ламинированных отверстий; и

- двигатель 14, управляемый на основе измерительных сигналов M1, M2, M3.

Ролик 12 вращается от двигателя 11 посредством находящегося между ними ремня 8. Говоря конкретнее, ремень 8 надет на шкив 9а, вращающийся от двигателя 11, и шкив 9b, который вращает ролик 12.

Ролик 12 и соответствующий опорный валик взаимодействуют с противоположными сторонами полотна 3, которое продвигают к устанавливающей станции 26.

Двигатель 14 предпочтительно оперативно связан с двигателем 11 и роликами 12, чтобы перемещать их в направлении T, поперечном пути P и направлению A. В частности, направление T ортогонально направлению A и в процессе работы проходит горизонтально.

Датчик 15, в представленном варианте выполнения, отслеживает переход между северным и южным полюсом магнитных меток C1, C2, C3, отслеживая тем самым положения магнитных меток C1, C2, C3 и, следовательно, относительные положения первого, второго и третьего предварительно ламинированных отверстий в направлении A. Кроме того, датчик 15 отслеживает напряженность магнитного поля, создаваемого магнитными метками C1, C2, C3, отслеживая тем самым относительные положения магнитных меток C1, C2, C3 и, следовательно, положения первого, второго и третьего предварительно ламинированных отверстий в направлении T.

Говоря подробнее, устройство 10 содержит:

- неподвижный каркас 16, обеспечивающий опору для двигателя 14 и датчика 15;

- конструкцию 17, подвижную относительно каркаса 16 в направлении T, на которой установлен двигатель 11, ролики 12 и соответствующие опорные валики.

Каркас 16, в частности, содержит пару элементов 31, которые расположены с соответствующих противоположных сторон конструкции 17 в направлении T и соединены поперечиной 32 (Фиг.4).

Датчик 15 генерирует измерительные сигналы M1, M2, M3, которые связаны с истинными положениями первого, второго и третьего предварительно ламинированных отверстий в соответствии с магнитными метками C1, C2, C3, соответственно, в направлениях A и T.

Установка 1 также содержит (Фиг.3):

- ходовой винт 19, вращающийся вокруг направления T от двигателя 14;

- гайку 20, привинченную к винту 19 таким образом, что она перемещается в направлении T, когда винт 19 вращается вокруг направления T; и

- планку 21, присоединенную к винту 20 и к конструкции 17 способом, не показанным на чертеже.

Нижняя стенка 22 конструкции 17 содержит множество ползунов 23, которые могут скользить в направлении T по соответствующим направляющим 18, неподвижно закрепленным относительно каркаса 16 (Фиг.2).

Установка 1 также содержит устройство управления 30 (показано лишь схематично на Фиг.6), которое принимает измерительные сигналы M1, M2, M3 с датчика 15 и генерирует управляющие сигналы S1, S2 для двигателей 11, 14.

В частности, устройство управления 30 хранит в памяти расчетные положения предварительно ламинированных отверстий относительно пресс-форм 27 и рассчитывает разницу между отслеживаемым положением первого, второго и третьего предварительно ламинированных отверстий и соответствующими расчетными положениями.

Управляющие сигналы S1 для двигателя 11 вызывают дополнительное смещение полотна 3 в направлении A.

Соответственно, двигатель 11 перемещает полотно 3 в направлении A на расстояние, представляющее собой алгебраическую сумму дополнительного смещения в зависимости от управляющего сигнала S1 и номинального постоянного смещения.

Точнее, дополнительное смещение полотна 3 в направлении A, создаваемое управляющим сигналом S1, связано с разницей между отслеживаемым положением и расчетным положением только одного, а именно - второго, предварительного ламинированного отверстия.

Управляющий сигнал S2 для двигателя 14 вызывает смещение полотна 3 в направлении T и генерируется следующим образом.

Более конкретно, устройство управления 30 оценивает для каждого из предварительно ламинированных отверстий участка 24 - первого, второго и третьего - расстояние между отслеживаемым и расчетным положением; и оценивает максимальные и минимальные значения указанных расстояний. Затем устройство управления 30 генерирует управляющий сигнал S2, который вызывает смещение полотна 3 в направлении T, равное среднему значению между максимумом и минимумом.

Другими словами, расстоянием между расчетным и отслеживаемым положениями предварительно ламинированного отверстия, отличным от максимального и минимального значений, пренебрегают.

Устройство 25 содержит (Фиг.5):

- неподвижный каркас 40 с множеством направляющих, продолжающихся в направлении T;

- двигатель 41, опирающийся на каркас 40 и неподвижный в направлении T;

- конструкцию 43, подвижную относительно каркаса 40 и двигателя 41 в направлении T; и

- двигатель 44 (показанный на Фиг.1), установленный на конструкции 43 и предназначенный для продвижения полотна 3 в направлении A с противоположной стороны устанавливающей станции 26.

Устройство 25 также содержит пару резиновых колес 55 (на Фиг.5 показано только одно) для направления полотна 3 в направлении A, приводимых во вращение двигателем 44 посредством ремня. Говоря конкретнее, ремень надет на первый шкив, вращающийся от двигателя 44, и на второй шкив, который вращает колеса 55.

Двигатель 41 перемещает конструкцию 43 и, следовательно, двигатель 44 в направлении T, таким образом, что полотно 3 также перемещается в направлении T.

С этой целью двигатель 41 оперативно соединен с конструкцией 43 посредством:

- ходового винта 45, вращающегося вокруг направления T от двигателя 41;

- гайки 46, привинченной к винту 45 таким образом, что она перемещается в направлении T при вращения винта 45 вокруг направления T; и

- планки 47, присоединенной к винту 46 и к нижней планке 49 (не показанным на чертеже способом) конструкции 43.

Нижняя планка 49 конструкции 43 содержит множество ползунов 50, которые могут скользить в направлении T по соответствующим направляющим 42.

Двигатели 41 и 44 управляются устройством управления на основе измерительных сигналов M1, M2, M3, генерируемых датчиком 15.

Точнее, устройство управления 30 генерирует управляющий сигнал S3 для двигателя 44, вызывающий дополнительное смещение полотна 3 в направлении A.

Соответственно, двигатель 44 перемещает полотно 3 в направлении A на расстояние, представляющее собой алгебраическую сумму дополнительного смещения в зависимости от управляющего сигнала S3 и номинального постоянного смещения.

Точнее, дополнительное смещение полотна 3 в направлении A, создаваемое управляющим сигналом S3, связано с разницей между отслеживаемым положением и расчетным положением только одного, а именно - второго, предварительного ламинированного отверстия.

Управляющий сигнал S4 для двигателя 14 вызывает смещение полотна 3 в направлении T и генерируется следующим образом.

Говоря конкретнее, устройство управления 30 оценивает для каждого из предварительно ламинированных отверстий участка 24 - первого, второго и третьего - расстояние между отслеживаемым и расчетным положением; и оценивает максимальное и минимальное значения указанных расстояний. Затем устройство управления 30 генерирует управляющий сигнал S4, который вызывает смещение полотна 3 в направлении T, равное среднему значению между максимумом и минимумом.

Другими словами, расстоянием между расчетным и отслеживаемым положениями положением предварительно ламинированного отверстия, отличным от максимального и минимального значений, пренебрегают.

Двигатели 11, 44 перемещают полотно 3 на одинаковое расстояние в направлении A. Точнее, двигатель 44 тянет полотно 3 по пути P к пресс-формам 27, в то время как двигатель 11 обеспечивает правильное натяжение полотна 3.

Двигатели 14, 41 перемещают соответствующие конструкции 17, 43 и, следовательно, полотно 3 на одинаковое расстояние в направлении T.

Другими словами, двигатели 11, 44; 14, 41 синхронизированы.

Работа устройства 10 и устройства 1 будет описана далее в отношении только одного участка, первого, второго и третьего предварительно ламинированных отверстий, соответственно, и соответствующих им магнитных метоки C1, C2, C3.

Полотно 3, снабженное предварительно ламинированными отверстиями и магнитными метками C1, C2, C3, сматывают с рулона по пути P.

Устройства 10, 25 пошагово перемещают полотно 3 в горизонтальном направлении через устанавливающую станцию 26, и пресс-формы 27 впрыскивают пластик, образующий соответствующие открывные устройства 4, на полотно 3 в области соответствующих предварительно ламинированных отверстий.

Датчик 15 определяет наличие магнитных меток C1, C2, C3 и генерирует измерительные сигналы M1, M2, M3, связанные с истинным положением первого, второго и третьего предварительно ламинированных отверстий, соответственно, в направлениях A, T.

Устройство управления 30 принимает измерительные сигналы M1, M2, M3; оценивает разницу отслеживаемым и расчетным положениями первого, второго и третьего предварительно ламинированных отверстий в направлениях A, T; и генерирует управляющие сигналы S1, S2, S3, S4 для двигателей 11, 14; 44, 41.

В частности, двигатели 11 и 44 перемещают полотно 3 в направлении A на одинаковое расстояние и в одно и то же время. Точнее, двигатель 44 тянет полотно 3 по пути P к пресс-формам 27, в то время как двигатель 11 обеспечивает правильное натяжение полотна 3.

Управляющий сигнал S1 связан с разницей между отслеживаемым положением и расчетным положением второго предварительно ламинированного отверстия в направлении A.

Двигатель 11 перемещает полотно 3 в направлении A на расстояние, представляющее собой алгебраическую сумму номинального постоянного смещения и дополнительного смещения в зависимости от управляющего сигнала S1.

Двигатель 14 смещает полотно 3 в направлении T на расстояние, определяемое управляющим сигналом S2, который генерируется устройством управления 30.

В частности, устройство управления 30:

- оценивает для каждого из предварительно ламинированных отверстий участка 24 - первого, второго и третьего - расстояние между отслеживаемым и расчетным положением;

- оценивает максимальное и минимальное значения указанных расстояний; и

- генерирует управляющий сигнал S2, который вызывает смещение полотна 3 в направлении T, равное среднему значению между максимумом и минимумом.

Двигатель 14 выполнен с возможностью управления управляющим сигналом S2 и вращает ходовой винт 19 вокруг направления T, вызывая тем самым поступательное перемещение гайки 20, планки 21 и всей конструкции 17 в данном направлении T.

Точнее, по мере перемещения планки 21 в направлении T ползуны 23 скользят по соответствующим направляющим 18 в данном направлении T.

Смещение конструкции 17 в направлении T вызывает перемещение двигателя 11, роликов 12 и, следовательно, полотна 3 в направлении T, чтобы разместить первое, второе и третье предварительно ламинированные отверстия в соответствующих правильных положениях, когда они достигнут устанавливающей станции 26.

Когда первое, второе и третье предварительно ламинированные отверстия достигают устанавливающей станции 26, соответствующие формы 27 впрыскивают пластик на полотно 3, образуя соответствующие открывные устройства 4 на соответствующих предварительно ламинированных отверстиях.

Управляющий сигнал S3 связан с разницей между отслеживаемым положением и расчетным положением второго предварительно ламинированного отверстия в направлении A.

Двигатель 44 перемещает полотно 3 в направлении A на расстояние, представляющее собой алгебраическую сумму номинального постоянного смещения и дополнительного смещения в зависимости от управляющего сигнала S3.

Двигатель 41 смещает полотно 3 в направлении T на расстояние, определяемое управляющим сигналом S4, генерируемым устройством управления 30.

В частности, устройство управления 30:

- оценивает для каждого из предварительно ламинированных отверстий участка 24 - первого, второго и третьего - расстояние между отслеживаемым и расчетным положением;

- оценивает максимальное и минимальное значения указанных расстояний; и

- генерирует управляющий сигнал S4, который вызывает смещение полотна 3 в направлении T, равное среднему значению между максимумом и минимумом.

Двигатель 41 вращает ходовой винт 45 вокруг направления T, вызывая тем самым поступательное перемещение гайки 46, планки 47 и всей конструкции 43 в данном направлении T.

Точнее, при перемещении планки 47 в направлении T ползуны 50 скользят по соответствующим направляющим 42 в данном направлении T.

Перемещение конструкции 43 вызывает перемещение двигателя 44, колес 55 и, следовательно, полотна 3 в направлении T, чтобы разместить предварительно ламинированные отверстия в соответствующих правильных положениях, когда они достигнут устанавливающей станции 26.

Так как управляющие сигналы S2, S4 равны, двигатели 14, 41 перемещают полотно 3 на одинаковое расстояние в направлении T.

Преимущества устройства 10 и способа согласно изобретению ясны из предшествующего описания.

В частности, работа двигателя 14 вызывает перемещение в направлении T двигателя 11, роликов 12 и, следовательно, полотна 3. Соответственно, первое и третье предварительно ламинированные отверстия полотна 3 могут быть правильно размещены в направлении T относительно соответствующих пресс-форм 27, что позволяет скорректировать возможные смещения предварительно ламинированных отверстий в рулоне.

Из-за того, что полотно 3, по существу, не перемещается относительно роликов 12 в направлении T, общее результирующее напряжение на полотне 3 значительно уменьшается по сравнению с напряжениями, возникающими при работе зажимного элемента устройства, раскрытого в EP-A-122196 и упоминавшегося во вводной части настоящего описания.

Кроме того, устройство 10 не содержит ни зажимных элементов, ни механических узлов, предназначенных для наклона зажимного элемента к полотну 3. Соответственно, вся конструкция устройства 10 достаточно проста по сравнению с устройством, раскрытым в EP-A-122196.

И, наконец, двигатели 11, 44 управляются управляющими сигналами S1, S3 для получения дополнительного перемещения полотна 3 в направлении A. Данное дополнительное перемещение приводит к размещению первого, второго и третьего предварительно ламинированных отверстий в правильных положениях относительно соответствующих пресс-форм 27, также и в направлении A.

Очевидно, что в устройство 10 и в способ могут быть внесены изменения, при условии, однако, что это произойдет без отступления от объема защиты, определенного в прилагаемой формуле изобретения.

Реферат

Устройство предназначено для подачи полотна упаковочного материала в устанавливающую станцию, причем материал содержит множество предварительно ламинированных отверстий, на которые станция устанавливает соответствующие открывные устройства. Устройство содержит продвигающее полотно средство в первом направлении, параллельном пути, датчик измерительных сигналов, связанных с положениями отверстий, и первый двигатель, оперативно связанный с продвигающим средством для его перемещения во втором направлении, поперечном пути. По другому варианту устройство в отличие от предыдущего содержит расположенное по ходу продвижения материала после станции дополнительное продвигающее средство для продвижения полотна и третий двигатель, связанный с этим средством, для перемещения последнего во втором направлении. Способ, осуществляемый устройством, содержит перемещение полотна в первом направлении, параллельном пути, посредством первого продвигающего средства, отслеживание положения областей для установки открывных устройств, генерирование измерительных сигналов, связанных с положениями областей. При этом способ содержит поперечное перемещение на основе по меньшей мере одного из измерительных сигналов первого продвигающего средства во втором направлении, поперечном по отношению к пути. По другому варианту способ, в отличие от предыдущего, содержит дополнительное продвижение полотна по ходу после станции посредством дополнительного продвигающего средства и поперечное перемещение, на основе измерительных сигналов, продвигающего средства во втором направлении, поперечном по отношению к пути. Группа из

Формула

причем указанное устройство (10) содержит:

- продвигающие средства (11, 12) для продвижения указанного полотна (3) в первом направлении (A), параллельном указанному пути (P);

- датчик (15) для генерирования множества измерительных сигналов (M1, M2, M3), связанных с положениями указанных областей; и

- первый двигатель (14), выполненный с возможностью управления им на основе по меньшей мере одного из указанных измерительных сигналов (M1, M2, M3);

отличающееся тем, что указанный первый двигатель (14) оперативно связан с указанными продвигающими средствами (11, 12) для перемещения указанных продвигающих средств (11, 12) во втором направлении T, поперечном указанному пути (P).

причем положения указанных магнитных меток (C1, C2, C3) связаны с положениями соответствующих указанных областей.

- неподвижный каркас (16), на котором установлен первый двигатель (14); и

- конструкцию (17), подвижную относительно указанного каркаса (16) в указанном втором направлении (T), на которой установлено указанное продвигающее средство (11, 12).

- устанавливающую станцию (26);

- устройство по любому из пп.1-5, расположенное по ходу перед указанной устанавливающей станцией (26) относительно направления продвижения указанного упаковочного материала по указанному пути (P); и

- дополнительное устройство (25), расположенное по ходу после указанной устанавливающей станции (26) относительно направления продвижения указанного упаковочного материала по указанному пути (P);

причем указанное дополнительное устройство (25), в свою очередь, содержит:

- дополнительное продвигающее средство (44) для продвижения указанного полотна (3) по указанному пути (P); и

- третий двигатель (41), оперативно связанный с указанным продвигающим средством (44), чтобы перемещать указанное дополнительное продвигающее средство (44) во втором направлении (T).

причем указанный способ включает стадии:

- перемещения указанного полотна (3) в первом направлении (A), параллельном указанному пути (P), используя первое продвигающее средство (11, 12);

- отслеживания положения указанных областей; и

- генерирования множества измерительных сигналов (M1, M2, M3), связанных с положениями указанных областей;

отличающийся тем, что включает стадию поперечного перемещения на основе по меньшей мере одного из указанных измерительных сигналов (M1, M2, M3), указанного первого продвигающего средства (11, 12) во втором направлении (T), поперечном по отношению к указанному пути (P).

причем указанная стадия генерирования сигнала содержит следующие стадии:

- оценки разницы между отслеживаемым положением и расчетным положением каждой области из указанного заданного количества; и

- оценки максимального и минимального значения указанных разниц;

причем указанная стадия поперечного перемещения включает стадию перемещения указанного продвигающего средства (11, 12) в указанном втором направлении (T) на основе среднего значения между указанными максимальным и минимальным значениями указанных разностей.

- стадии подачи полотна упаковочного материала способом по любому из пп.9-13, по ходу перед указанной устанавливающей станцией (26);

- стадию дополнительного продвижения указанного полотна (3) по указанному пути (P), по ходу после указанной устанавливающей станции (26), посредством дополнительного продвигающего средства (44); и

- стадию поперечного перемещения, на основе указанных измерительных сигналов (M1, M2, M3), указанного продвигающего средства (44) в указанном втором направлении (T), поперечном по отношению к указанному пути (P).

Комментарии