Машина и способ изготовления коробчатого или подобного элемента - RU2778671C2

Код документа: RU2778671C2

Чертежи

Описание

Область техники, к которой относится изобретение.

Изобретение относится к машине и способу изготовления коробчатого или подобного элемента, например, коробки, в частности, к точному и стабильным введению по меньшей мере одного полосового элемента в коробчатый или подобный элемент таким образом, чтобы полосовый элемент мог быть использован в качестве, например, ручки, захвата и т.п.

Уровень техники

Известно, что существуют различные типы коробчатых элементов, или коробок, к которым желательно прикреплять по меньшей мере один полосовый элемент для захвата, ручку или подобный элемент. Полосовый элемент может быть, например, полосой из гибкого материала, например, из ткани, например, хлопковой или из подобного материала.

Коробчатый элемент известного типа, который упоминается здесь в качестве неограничительного примера, является так называемой коробкой с покрытием.

Коробка с покрытием обычно состоит из листа картона или подобного материала соответствующих размеров в зависимости от объекта или объектов, которые она должна содержать, и листа бумаги, сформированный соответствующим образом, которым покрыт коробчатый элемент с внешней стороны, а иногда также и с внутренней стороны. Если коробчатый корпус покрыт и с внутренней, и с внешней сторон, его обычно называют картонной коробкой с двухсторонним покрытием.

Для изготовления коробки с покрытием, с по меньшей мере внешним, из листа бумаги, используются серийные машины, обеспечивающие возможность получения коробки-полуфабриката из картонной заготовки, а затем - коробки с листом бумаги, наложенным на по меньшей мере внешнюю ее сторону. Последний этап этого процесса оборачивания может быть закончен на так называемой «оберточной» машине, назначением которой является покрытие сторон коробки-полуфабриката и загибания излишков бумаги внутрь коробки.

Если возникает необходимость или потребность в применении полосового элемента для коробчатого элемента, например, коробки с покрытием, для использования в качестве захвата, ручки и т.п., то необходимо отрезать полосовый элемент до требуемого размера по существу вручную от соответствующего рулона полосы, сложить и ввести его, всегда вручную, внутрь прорези, выполненной в стенке коробчатого элемента. Полосовый элемент затем прикрепляют по существу постоянно внутри коробчатого элемента таким образом, чтобы его невозможно было легко отсоединить или удалить и использовать в качестве захвата, ручки и т.п.

Естественно, эти ручные операции отрезания, складывания, введения и прикрепления полосового элемента к коробчатому элементу приводят к значительной потере времени и к получению в результате не очень высокой точности, не очень высокой стабильности и недостаточной равномерности.

Следует уточнить, что эта проблема применения полосового элемента для коробчатого элемента проявляется как при изготовлении коробки с покрытием, так и при изготовлении нормальных коробок без покрытия или коробок, сформированных только из листа картона, соответствующим образом сформованного, для образования коробчатого корпуса.

Другие ограничения и недостатки обычных решений и технологий станут понятны специалисту в данной области после ознакомления с дальненйшим описанием со ссылками на чертежи. При этом следует следуют понимать, что описание уровня техники, связанное с настоящим описанием, не должно рассматриваться как признание того, что описанное здесь уже известно из уровня техники.

Таким образом, существует потребность в усовершенствовании машины и способа изготовления коробчатого элемента для преодоления по меньшей мере одного из недостатков известных решений.

Одной целью изобретения является создание машины для изготовления коробчатого или подобного элемента, позволяющей обеспечть возможность автоматического введения полосового элемента в коробчатый элемент стабильно и точно, чтобы полосовый элемент мог быть использован в качестве захвата, ручки и т.п.

Другой целью изобретения является создание машины для изготовления коробчатого или подобного элемента, которую можно было бы использовать эффективно для изготовления любого коробчатого элемента, например, коробки без покрытия, коробки с покрытием, картонной коробки с двухсторонним покрытием и т.п.

Изобретение также относится к способу изготовления коробчатого элемента, являющемуся быстрым, эффективным и автоматизированным.

Раскрытие изобретения

Первым объектом изобретения является машина для изготовления коробчатого или подобного элемента, содержащая по меньшей мере один рабочий агрегат, имеющий по меньшей мере один режущий узел для отрезания по меньшей мере одного полосового элемента, имеющего первую по существу плоскую конфигурацию и расположенного в соответствующей условной плоскости; по меньшей мере один загрузочный блок, имеющий по меньшей мере одно толкающее лезвие, установленное с возможностью перемещения в первом направлении; по меньшей мере один блок складывания и введения, имеющий посадочное место для полосового элемента, направленное по существу перпендикулярно упомянутой условной плоскости полосового элемента, находящегося в первой по существу плоской конфигурации, так, что при перемещении толкающего лезвия в упомянутом первом направлении полосовый элемент вводится в это посадочное место, принимая по существу U-образную форму с по меньшей мере двумя клапанами и с по меньшей мере одной соединительной частью, причем блок складывания и введения установлен с возможностью перемещения во втором направлении к коробчатому элементу для по меньшей мере частичного введения упомянутой пары клапанов в прорезь, выполненную в коробчатом элементе; и по меньшей мере один блок крепления части клапанов полосового элемента внутри коробчатого элемента в котором выполнена прорезь, таким образом, чтобы по меньшей мере соединительная часть выступала из коробчатого элемента.

Посредством такой машины можно осуществлять отрезание, складывание, введение и прикрепление полосового элемента к коробчатому элементу таким образом, чтобы полосовый элемент принимал, по существу, U-образную форму и мог быть использован в качестве захвата, ручки и т.п.

Первое направление перемещения загружающего блока может быть, по существу, перпендикулярным к условной плоскости полосового элемента и по существу выровнено с посадочным местом.

Толщина посадочного места может быть по существу равной сумме толщин клапанов полосового элемента и толкающего лезвия.

Посадочное место может быть образовано по меньшей мере одной парой маленьких лезвий, между которыми вводится полосовый элемент.

Посадочное место может содержать по меньшей мере один упорный элемент для соединительной части.

Блок крепления может содержать по меньшей мере один рычаг, выполненный с возможностью отделения по меньшей мере одного липкого ярлыка от полосы липких ярлыков и наложения его на клапаны полосового элемента.

Рычаг может иметь по меньшей мере одно отверстие для всасывания или выдувания воздуха, выполненное с возможностью удерживания липкого ярлыка или направления потока воздуха к клапанам полосового элемента таким образом, чтобы они расправлялись наружу, при этом в липком ярлыке выполнено сквозное отверстие для прохода потока воздуха из рычага.

Машина может содержать клеящее устройство, расположенное по ходу после рабочего агрегата и выполненное с возможностью наложения по меньшей мере одного листа бумаги, картона или подобного материала на внутреннюю сторону стенки коробчатого элемента, к которой присоединены клапаны полосового элемента.

Машина может содержать поворотный стол, выполненный с возможностью периодического поворота и отвода коробчатого элемента от загружающего устройства по меньшей мере к одному рабочему агрегату, а затем по меньшей мере к одному выталкивающему коробчатый элемент устройству.

Изобретение также относится к способу изготовления коробчатого или подобного элемента с использованием описанной выше машины, включающий в себя этапы, на которых отрезают по размеру полосовый элемент; складывают этот обрезанный по размеру полосовый элемент так, чтобы получить конфигурацию по существу U-образной формы; вводят два клапана согнутого по существу U-образного полосового элемента внутрь прорези, выполненной в коробчатом элементе так, чтобы по меньшей мере часть этих двух клапанов выступала внутри коробчатого элемента, а соединительная часть согнутого полосового элемента выступала из упомянутой прорези; прикрепляют выступающие клапаны внутри коробчатого элемента.

Эти и другие аспекты, отличительные особенности и преимущества настоящего изобретения станут более понятными после ознакомления со последующим описанием, чертежами и формулой изобретения. Различные аспекты и отличительные особенности, раскрытые в настоящем описании, могут быть применены отдельно, где это возможно.

Эти и другие отличительные особенности изобретения станут очевидными из дальнейшего описания некоторых вариантов его осуществления, приведенных в качестве примеров, со ссылками на чертежи.

Краткое описани чертежей

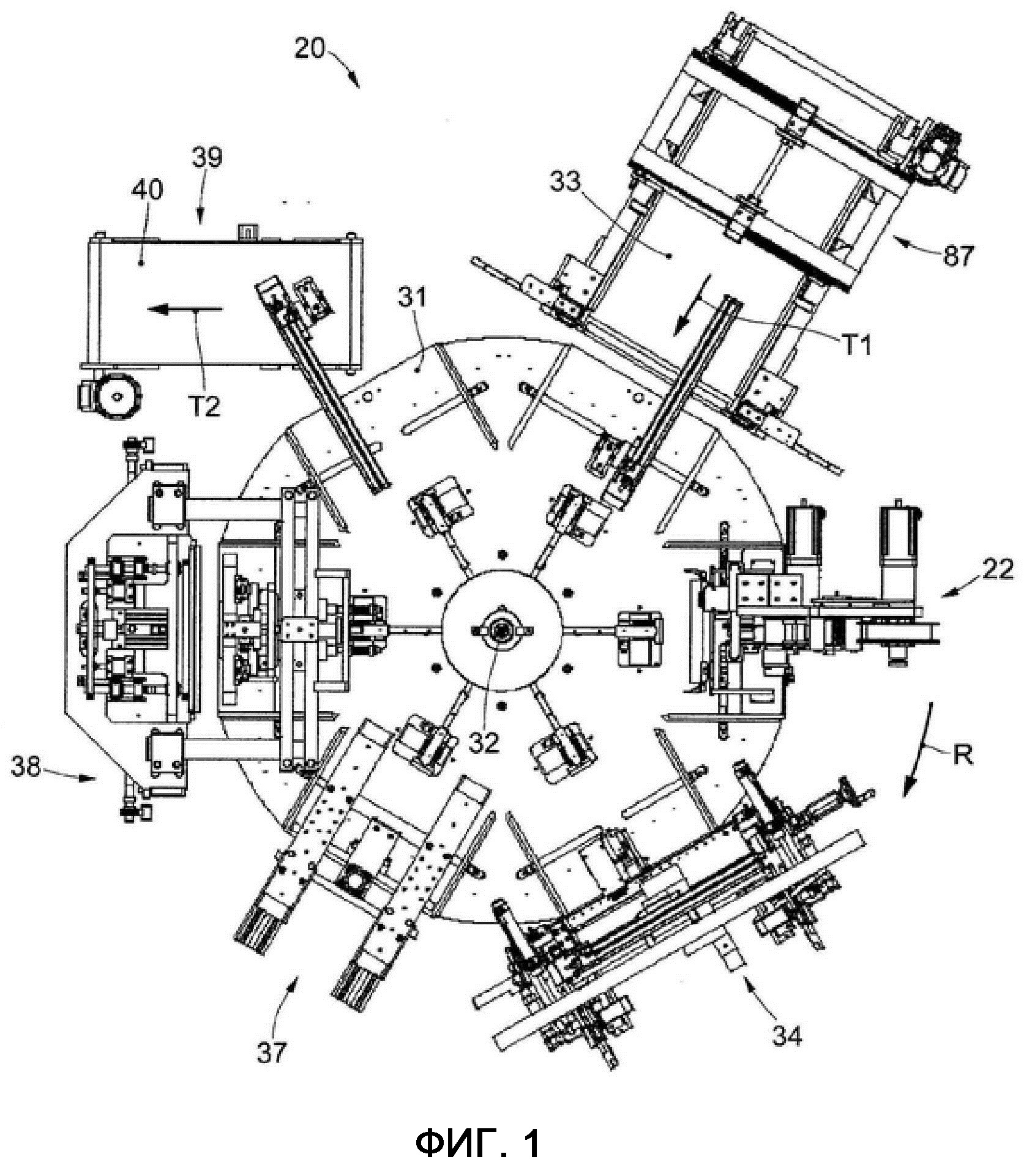

На фиг. 1 показана машина для изготовления коробчатого или подобного элемента согласно изобретению, вид в плане;

на фиг. 2 - первый коробчатый элемент, который может быть изготовлен на машине согласно изобретению, вид в трёхмерной проекции;

на фиг. 3 - второй коробчатый элемент, который может быть изготовлен на машине согласно изобретению, вид в трёхмерной проекции;

на фиг. 4 - коробчатый элемент по фиг. 3 с полосовым элементом;

на фиг. 5 - фрагмент коробчатого элемента, показанного на фиг. 4, к которому может быть приложен ярлык для прикрепления в требуемом положении, по меньшей мере временно, клапанов полосового элемента;

на фиг. 6 - коробчатый элемент по фиг. 4 после другой рабочей фазы;

на фиг. 7 - коробчатый элемент по фиг. 4 с полосовым элементом по существу U-образной формы;

на фиг. 8 - рабочий агрегат согласно изобретению, вид в трёхмерной проекции;

на фиг. 9 схематично показан рабочий агрегат по фиг. 8, вид сбоку;

на фиг. 10 схематично показаны части рабочего агрегата по фиг. 8 и 9, вид сбоку;

на фиг. 11-19 - схематично показаны на видах сбоку этапы отрезания, складывания, введения и прикрепления полосового элемента к стенке коробчатого элемента, при этом на фиг. 16a показана в увеличенном масштабе область, выделенная кругом на фиг. 16.

Для лучшего понимания одинаковые номера позиций использованы, где возможно, для идентификации одинаковых общих элементов на чертежах. Понятно, что элементы и отличительные особенности одного варианта осуществления изобретения легко могут быть введены в другие варианты осуществления изобретения без дополнительных пояснений.

Осуществление изобретения

Перед описанием вариантов осуществления изобретения следует пояснить, что настоящее описание не ограничено в отношении деталей конструкции и расположения компонентов, как изложено в дальнейшем с использованием чертежей. Следует также пояснить, что фразеология и терминология использованы здесь только с целью описания, и это не следует рассматривать как ограничения.

Как показано на фиг. 1, рабочая машина 20 согласно изобретению содержит по меньшей мере один рабочий агрегат 22, приспособленный для приема по меньшей мере одного коробчатого элемента 23, 24.

Коробчатый элемент 23, 24 поступает от загружающего устройства 87, расположенного по ходу перед рабочим агрегатом 22, который по существу принимает коробчатый элемент 23, 24, показанный на фиг. 2 или 3, т.е. уже имеющий прорезь 26, сквозь которую должен быть введен полосовый элемент 35.

Коробчатый элемент 23 (фиг. 2) может быть коробкой с покрытием, картонной коробкой с двухсторонним покрытием, а также коробкой без покрытия. Коробчатый элемент 23 имеет рядом стенок 25 и прорезь 26, выполненную в по меньшей мере одной из этих стенок, например, в стенке 25'.

Коробчатый элемент 24 (фиг. 3) является коробкой с покрытием, содержащей внутренний коробчатый корпус 27 и по меньшей мере один внешний лист бумаги 28, который обычно наклеен на внутренний коробчатый корпус 27.

Коробчатый элемент 24 также имеет ряд стенок 29, в по меньшей мере одной из которых, например, в стенке 29' , выполнена прорезь 26.

Полосовый элемент 35 наложен на коробчатые элементы 23 или 24 для использования его в качестве захвата, ручки и т.п. Например, может быть принято, что полосовый элемент 35 используется в качестве ручки, если коробчатый элемент 23 или 24 используется в качестве выдвижного короба для хранения его в другом коробчатом контейнере.

Прорезь 26 может иметь, например, квадратную или прямоугольную форму, но может также иметь другую форму.

В коробчатом элементе 24, показанном на фиг. 3, край 30' листа бумаги 28, которым покрыт корпус 27 коробки, оставлен выступающим от края стенки 29' , в которой выполнена прорезь 26. Другие края 30 листа бумаги 28 согнуты и наложены на соответствующие стенки 29.

Рабочая машина 20 может быть снабжена, например, поворотным столом 31, соединенным в центре с валом 32, вращаемым по меньшей мере в направлении R посредством соответствующего привода. Приводом может быть, например, шаговый или подобный двигатель, посредством которого поворотный стол 31 может периодически поворачиваться.

Таким образом, коробчатый элемент 23, 24 поступает на поворотный стол 31 из загружающего устройства 87, снабженного, например, конвейерной лентой 33, перемещаемой в направлении T1.

Посредством первого поворота поворотного стола 31 в направлении R коробчатый элемент 23, 24 забирается и передается к рабочему агрегату 22.

Посредством последующего поворота, в частности, шагового, в направлении R поворотный стол 31 может забирать изготовленный коробчатый элемент 23, 24 и передавать его к другому последующему устройству рабочей машины 20.

По ходу после рабочего агрегата 22, который будет описан подробно ниже, расположено клеящее устройство 34, выполненное с возможностью для прикладывания листа 36 картона или другого материала (фиг. 6) к внутренней стороне стенки 25' или 29' , где введен полосовый элемент 35.

По ходу после клеящего устройства 34 расположен прессующее устройство 37 для прижима листа картона 36 к внутренней стороне стенки 25' или 29' .

По ходу после прессующего устройства 37 расположено складывающее устройство 38 для складывания и загиба выступающего края 30' листа бумаги 28 внутрь коробчатого корпуса 27, если изначально используется коробчатый элемент 24 по фиг. 3.

По ходу после складывающего устройства 38 расположено выталкивающее устройство 39, снабженное, например, конвейерной лентой 40, перемещаемой в направлении T2 и обеспечивающей возможность выталкивания коробчатых элементов 23, 24 с полосовым элементом 35.

В зависимости от количества устройств рабочей машины 20 можно рассчитать величину каждого поворота для забора коробчатого элемента 23 или 24 от одного устройства и передачи его к следующему устройству рабочей машины 20. В данном примере имеется шесть рабочих устройств, так что при каждом повороте поворотного стола 31 угол поворота составляет около 60°.

Естественно, рабочая машина 20 может также быть выстроена в линию с передачей коробчатого элемента 23 или 24 вдоль линии и выполнением операций изготовления между двумя последовательно расположенными рабочими устройствами.

В машине 20 рабочий агрегат 22 обладает первостепенной важностью, так как на нем по существу автоматически осуществляются операции отрезания, складывания, введения и по меньшей мере временного крепления полосового элемента 35 к коробчатому элементу 23, 24.

Полосовый элемент 35 (фиг. 4, 5 и 7) имеет по существу U-образную форму и содержит пару клапанов 41, которые по меньшей мере частично вводятся внутрь коробчатого элемента 23, 24 сквозь прорезь 26.

Полосовый элемент 35 также содержит соединительную часть 42, располагаемую с внешней стороны коробчатого элемента 23, 24, которую можно использовать в качестве захвата, ручки и т.п.

Соединительная часть 42 может быть замкнутой в кольцо, дугу или подобную конфигурацию.

Рабочий агрегат 22 (фиг. 8 и 9) содержит режущий узел 43 для отрезания полосы 44 (фиг. 10) таким образом, чтобы получался полосовый элемент 35.

Режущий узел 43 расположен вблизи загрузочного блока 45, приспособленного для подачи полосового элемента 35, обрезания его по размеру внутри блока 46 складывания и введения, приспособленного для складывания полосового элемента 35 с приданием ему по существу U-образной формы, взаимодействия с загружающим блоком 45 и введения полосового элемента 35 в прорезь 26 коробчатого элемента, например, коробчатого элемента 23 или 24.

Блок 46 складывания и введения, перемещаемый вдоль направляющей 47, например, посредством соответствующего привода 48, которым приводится ползун 50 таким образом, чтобы поднять полосовый элемент 35 на высоту поворотного стола 31, в частности, до высоты прорези 26 в коробчатом элементе 23.

Коробчатый элемент 23 или 24 удерживается на поворотном столе 31 посредством соответствующих направляющих 49.

Рабочий агрегат 22 также содержит блок крепления 51 для прикрепления липкого ярлыка 52 к частям клапанов 41 полосового элемента 35, выступающих внутрь коробчатого элемента 23 или 24.

В частности, размер липкого ярлыка 52 (фиг. 5) подходит для сопряжения с отогнутыми частями 41' клапанов 41 полосового элемента.

Части 41' отгибают и накладывают на внутреннюю сторону стенки 25' или 29' , в которую введен полосовый элемент 35.

В липком ярлыке 52 выполнено, например, в ценрте, сквозное отверстие 53, в частности, для обеспечения возможности прохода потока воздуха сквозь липкий ярлык 52 во время нанесения его на полосовой элемент 35.

Блок крепления 51 содержит позиционирующий рычаг 54 для каждого липкого ярлыка 52, перемещаемого вдоль направляющей 55, например, в вертикальном направлении.

Рычаг 54 может иметь, например, отверстие 86 для всасывания воздуха и, следовательно, для удержания липкого ярлыка 52. Очевидно, возможен также выпуск потока воздуха из отверстия 86.

Рычаг 54 может быть расположен на ползуне 56 с возможностью скольжения вдоль направляющей 55 под действием соответствующего приводна 57, например, электрического, пневматического, гидравлического или подобного.

Липкие ярлыки 52 отбираются из соответствующего подающего узла 58 с рулоном 59, на котором намотана полоса 60 с липкими ярлыками 52.

Полоса 60 с липкими ярлыками 52 разматывается посредством подходящего привода 62 и, возможно, возвратных валиков 61, например, посредством шагового электродвигателя, расположенного, например, о ходу после от рычага 54 так, чтобы отбирать липкие ярлыки 52 с помощью отверстия 86 в рычаге 54.

Перед позиционирующим рычагом 54 может быть установлена направляющая 64, вдоль которой скользит полоса 60 с липкими ярлыками 52.

Перед направляющей 64 может быть установлено тормозное устройство 88, пригодное для определения правильной скорости скольжения полосы 60.

После привода 62 может быть установлено собирающее устройство 63 для намотки полосы 60' без липких ярлыков.

Полоса 44, используемая для формирования полосового элемента 35, сматывается с рулона (не показан) посредством соответствующего привода средства 62, например, шагового электродвигателя (фиг. 10).

Полоса 44 может быть выполнена, например, из ткани, например, из хлопка или подобного гибкого материала, пригодного для введения в коробчатый элемент 23, 24 и, в частности, для применений, для которых предназначен коробчатый элемент 23, 24.

Полоса 44 расположена вблизи режущего узла 43 предпочтительно, по существу в вертикальной плоскости G.

Полоса 44 удерживаетсят посредством пары зажимов 66 и 67.

Возможно наличие другого зажима 83, установленного с возможностью поворота вокруг оси O. На фиг. 10 зажим 83 отключен.

Режущий узел 43 также содержит оправку 65 (фиг. 10), снабженную режущим элементом 68, например, лезвием или подобным средством, и может отведитья от полосы 44 или подводиться к ней.

Предпочтительно режущий узел 43 может быть перемещен в направлении T3 (фиг. 13) перпендикулярно плоскости G полосы 44.

Режущий узел 43 также содержит упор 69, приспособленный для взаимодействия с зажимом 83.

Загрузочный блок 45 содержит толкающее лезвие 70, установленное с возможностью перемещения в одном или другом направлениях от полосы 44 или кней, например, в направлении T, чтобы его взаимодействие с полосовым элементом 35, расположенном по существу в плоскости G, происходило по существу перпендикулярно этой плоскости.

Толкающее лезвие 70 удерживается ползуном 71, установленным с возможностью скольжения с помощью исполнительного механизма для перемещения толкающего лезвия 70 ближе или дальше от полосы 44.

Блок 46 складывания и введения расположен с противоположной стороны загружающего блока 45 относительно полосы 44.

Блок 46 складывания и введения имеет посадочное место 84 для полосового элемента 35 (фиг. 14 и 15).

Толщина S посадочного места 84 по существу равна сумме толщин клапанов 41 и толкающего лезвия 70.

В частности, посадочное место 84 определяется пространством, ограниченным парой маленьких лезвий 72 и 73.

Полосовый элемент 35 вводится толкающим лезвием 70 в посадочное место 84, в частности, между парой маленьких лезвий 72 и 73.

Внизу посадочного места 84 может иметься упор, например, для определения надлежащего положения полосового элемента 35 и надлежащей длины проникновения клапанов 41 внутрь стенки 25' , 29' коробчатого элемента 23, 24.

Маленькие лезвия 72 и 73 обычно расположены параллельно с возможностью сближения посредством соответствующих исполнительных механизмов 74 и 75.

Маленькие лезвия 72 и 73 могут быть изготовлены, например, из металла и предпочтительно пригодны для упругого возврата в параллельное положение после прекращения действия исполнительных механизмов 74 и 75.

Маленькие лезвия 72 и 73 могут быть расположены на первом ползуне 76, перемещаемом в направлении T, для перемещения к полосе 44 или от нее.

Кроме того, маленькие лезвия 72 и 73 расположены между двумя опорами 21 таким образом, чтобы их можно было перемещать соответствующим образом в одном или другом направлении, например, в направлении T. Ползун 76 приводится в действие соответствующими исполнительными механизмами и выполнен за одно целое с опорами 21 маленьких лезвий 72 и 73.

Блок 46 складывания и введения, также вертикально перемещаемый посредством ползуна 50, может быть отведен или подведен к полосе 44, предпочтительно в направлении T, посредством ползуна 77, приводимого соответствующими исполнительными механизмами.

На фиг. 10 также показан блок 78 удаления, расположенный между загрузочным блоком 45 и блоком 46 складывания и введения и снабженный захватом 79, приспособленным для захвата полосы 44.

Захват 79 может быть опущен или поднят к полосе 44 посредством рычага 80, установленного с возможностью скольжения в соответствующих направляющих 81 с помощью соответствующего привода 82.

В частности, с помощью захвата 79 можно перемещать полосу 44 вдоль плоскости G.

На фиг. 11-19 показана последовательность процессов отрезания, складывания, введения и по меньшей мере временного крепления полосового элемента 35.

Блок 78 удаления приводится в действие таким образом, чтобы рычаг 80 перемещался в направлении V1, а захват 79 захватывал часть полосы 44.

После захвата полосы 44 захватом 79, зажим 66 может быть отведен посредством перемещая его, например, в направлении T4.

С помощью блока удаления 78 полоса 44, захваченная захватом 79, опускается посредством перемещения рычага 80 в направлении V2 (фиг. 12).

После завершения перемещения в направлении V2 зажим 66 может быть закрыт, чтобы полоса удерживалась между зажимами 66 и 67, и захватом 79 блока 78 удаления.

В этот момент режущий узел 43 перемещается в направлении T3 так, чтобы режущий элемент 68 отрезал полосу 44 выше по ходу от упора 69 (фиг. 13).

Для отрезания и, следовательно, для получения полосового элемента 35 требуемой длины E зажим 83 закрывается на упоре 69 так, чтобы удерживать часть полосового элемента 35. Противоположная часть полосового элемента 35 удерживается захватом 79.

На фиг. 13 или 14 полосовый элемент 35 имеет по существу плоскую конфигурацию и расположен в плоскости G.

Загрузочный блок 45 перемещается в направлении T3 к полосовому элементу 35 до тех пор, пока толкающее лезвие 70 не вступит в контакт с полосовым элементом 35.

Оправка 65 блока отрезания 43 может перемещаться в направлении T4 от полосы 44, тогда как упор 69 остается в таком положении, чтобы он удерживал один конец полосового элемента 35, взаимодействуя с зажимом 83. Другой конец полосового элемента 35 удерживается захватом 79 (фиг. 14).

Блок 46 складывания и введения также перемещается, например, в направлении T4, противоположном направлению T3, так, чтобы маленькие лезвия 72 и 73 были близко подведены к полосовому элементу 35.

Толкающее лезвие 70 перемещается в направлении T3 так, чтобы оно вводило клапаны 41 полосового элемента 35 внутрь посадочного места 84.

Таким образом, с помощью толкающего лезвия 70 обеспечивается возможность складывания пополам полосового элемента 35 в виде двух клапанов 41, предпочтительно параллельно.

Предпочтительно толкающее лезвие 70 расположено посередине длины E полосового элемента 35 так, чтобы двое клапанов 41 имели одинаковую длину около половины длины E.

Во время введения толкающего лезвия 70 в посадочное место 84 зажим 83 перемещается от упора 69, а захват 79 раскрывается так, чтобы полосовый элемент 35 мог быть свободно вступать в контакт с толкающим лезвием.

Ситуация может быть такой, которая показана на фиг. 15, где полосовый элемент 35 имеет по существу U-образную форму и введен в посадочное место 84 между маленькими лезвиями 72 и 73.

В положении, показанном на фиг. 15, толкающее лезвие 70 уже завершило свое перемещение внутрь посадочного места 84, образованного, в частности, между маленькими лезвиями 72 и 73.

Клапаны 41 полосового элемента 35 в положении, показанном на фиг. 15, по существу параллельны поперечному направлению T и, следовательно, перпендикулярны плоскости G, в которой в начале цикла лежал полосовый элемент 35.

При таком формировании U-образной конфигурации полосового элемента 35 клапаны 41 поворачиваются по существу на 90° относительно по существу плоской первоначальной конфигурации полосового элемента 35 в опрной плоскости G.

Толкающее лезвие 70 затем отводится назад, например, в направлении T4, тогда как блок 46 складывания и введения может быть перемещен, например, в направлении V1, чтобы находиться вровень с поворотным столом 31 и, следовательно, с коробчатым элементом 23.

Рычаг 54, имеющий отверстие 86, подводится к полосе 60 с возможностью отделения липкого ярлыка 52 посредством всасывания, а затем снова отдаляется от полосы 60 и опускается в направлении V2 в коробчатый элемент 23 или 24 (фиг. 16), в частности, перед прорезью 26.

Для введения клапанов 41 полосового элемента 35 внутрь прорези 26 коробчатого элемента 23 или 24 блок 46 складывания и введения должен быть перемещен в направлении T4 (фиг. 16 и 17).

В частности, маленькие лезвия 72 и 73 с по существу U-образным полосовым элементом 35 внутри перемещаются в направлении T4 так, чтобы с их помощью он был введен внутрь прорези 26.

Для облегчения выполнения этой операции можно (фиг. 16) с помощью исполнительных механизмов 74 и 75 сблизить концы маленьких лезвий 72 и 73, а затем освободить их после прохода в прорезь 26.

В этот момент (фиг. 18) маленькие лезвия 72 и 73 с соответствующими опорами 21 отводятся назад в направлении T3 так, чтобы внутри коробчатого элемента 23 были оставлены по меньшей мере клапаны 41 полосового элемента 35. Во время отвода маленьких лезвий 72 и 73 в направлении T3 полосовой элемент удерживается в своем положении с помощью упора 85.

Из отверстия 86 в рычаге 54 подается поток A воздуха, который проходит через сквозное отверстие 53 в липком ярлыке 52 и ударяет по клапанам 41, вынуждая их раскрыться так, чтобы они расправились наружу и обеспечили возможность надлежащего наложения липкого ярлыка 52 посредством перемещаемого рычага 54 в направлении T3, (фиг. 19).

Липкий ярлык 52 затем приклеивается к внутренней стороне стенки 25' или 29', удерживая части 41' клапанов 41 полосового элемента 35, уложенные на внутреннюю сторону стенки 25' или 29' коробчатого элемента 23 или 24.

По меньшей мере временным креплением полосового элемента 35 к коробчатому элементу 23 или 24 процесс завершается, и блок 46 складывания и введения может быть отведен и опущен относительно поворотного стола 31 для подготовки к другому рабочему циклу на другом коробчатом элементе 23 или 24.

Коробчатый элемент 23, 24 с прикрепленным полосовым элементом 35 и с соответствующим ярлыком 52 может быть перемещен путем поворота R с помощью поворотного стола 31 к клеящему устройству 34, где на внутреннюю сторону стенки 25' или 29' накладывают лист 36 в месте, где был введен полосовый элемент 35 (фиг. 6).

Наложение листа 36 может быть осуществлено, например, посредством приклеивания. По ходу после клеящего устройства 34 находится прессующее устройство 37, приспособленное для соответствующего прижима и прикрепления картонного листа 36 внутри стенки 25' или 29', и коробчатый элемент 23 или 24 посредством другого поворота R поворотного стола 31 передается к соответствующему прессующему устройству 37.

Если коробчатый элемент имеет поднятый выступающий край 30', подобно коробчатому элементу 24, то используется складывающее устройство 38, в котором выступающий край 30' сгибается и подворачивается внутрь стенки 25' или 29' коробчатого элемента 23 или 24, в которую был введен полосовый элемент 35.

Как уже указывалось выше, поворотный стол 31 может быть заменен, например, устройством для передачи вдоль линии, например, конвейерной лентой, приспособленной для отбора изготовленного коробчатого элемента 23, 24 от загружающего устройства 87 к выталкивающему устройству 39, через один или большее количество устройств 22, 34, 37, 38, как описано, которые в этом случае могут быть выставлены в линию, например, с одной стороны от устройства для передачи вдоль линии.

Понятно, что в машину и способ изготовления коробчатого элемента описаноые выше, могут быть введены модификации и/или добавления частей без отступления от сущности настоящего изобретения.

Понятно также, что, хотя настоящее изобретение описано со ссылками на некоторые конкретные примеры, специалист в данной области техники может, конечно, предложить много других эквивалентных форм, обладающих отличительными особенностями, раскрытыми в пунктах формулы изобретения, и, следовательно, не выходящих за объем изобретения, определенной его формулой.

Реферат

Машина для изготовления коробчатого или подобного элемента (23, 24) содержит по меньшей мере один рабочий агрегат (22), имеющий по меньшей мере один режущий узел (43) для отрезания по меньшей мере одного полосового элемента (35), имеющего первую по существу плоскую конфигурацию и расположенного в соответствующей условной плоскости (G); по меньшей мере один загрузочный блок (45), имеющий по меньшей мере одно толкающее лезвие (70), установленное с возможностью перемещения в первом направлении (T3); по меньшей мере один блок (46) складывания и введения, имеющий посадочное место (84) для полосового элемента (35), направленное по существу перпендикулярно упомянутой условной плоскости (G) полосового элемента (35), находящегося в первой по существу плоской конфигурации, так, что при перемещении толкающего лезвия (70) в упомянутом первом направлении (T3) полосовой элемент (35) вводится в это посадочное место (84), принимая по существу U-образную форму с по меньшей мере двумя клапанами (41) и с по меньшей мере одной соединительной частью (42), причем блок (46) складывания и введения установлен с возможностью перемещения во втором направлении (T4) к коробчатому элементу (23, 24) для по меньшей мере частичного введения упомянутой пары клапанов (41) в прорезь (26), выполненную в коробчатом элементе (23, 24); и по меньшей мере один блок крепления (51) части клапанов (41) полосового элемента (35) внутри коробчатого элемента (23, 24), в котором выполнена прорезь (26), таким образом, чтобы по меньшей мере соединительная часть (42) выступала из коробчатого элемента (23, 24). 2 н. и. 8 з.п. ф-лы, 19 ил.

Комментарии