Упаковочный контейнер (варианты) - RU2139824C1

Код документа: RU2139824C1

Чертежи

Описание

Изобретение относится к упаковочному контейнеру.

Обычно упаковочные контейнеры, используемые для хранения жидких пищевых продуктов, например безалкогольных напитков и молока, изготавливаются таким способом, при котором из рулонного упаковочного материала получают, например, кирпичеобразную форму.

На фиг. 1 представлен вид в сечении обычного упаковочного материала.

Как показано на этом чертеже, упаковочный материал 11 состоит из бумажной основы 13, слоя 14, который представляет собой внутренний слой, когда упаковочный материал 11 преобразуется в упаковочный контейнер (далее называемый просто "внутренним слоем"), слоя 15, который представляет собой наружный слой, когда упаковочный материал 11 преобразуется в упаковочный контейнер (далее называемый просто "наружным слоем"), газоизолирующего слоя 16, образованного между бумажной основой 13 и внутренним слоем 14, а также адгезионного слоя 27. Бумажную основу 13 изготавливают из картона или подобного материала и газоизолирующий слой 16 скрепляют с ним посредством адгезионного слоя 27.

Противоположные боковые кромки упаковочного материала 11 перекрывают друг друга, а затем соединяются между собой в продольном направлении посредством теплового плавления, с тем чтобы получить трубчатый упаковочный материал. После этого трубчатый упаковочный материал непрерывно перемещается вниз, в то время как жидкий пищевой продукт подается в него через верхнюю часть. Затем трубчатый материал сдавливается с обеих боковых сторон и герметизируется в поперечном направлении через заданные интервалы, с тем чтобы получить контейнер в форме подушки, который затем преобразуется в кирпичеобразную форму.

Лента 25 приклеивается к запечатанному участку, идущему в продольном направлении вдоль внутренней поверхности каждого упаковочного контейнера (далее называемый "продольный участок запечатывания"), с тем чтобы предотвратить поступление воздуха в упаковочный контейнер из боковой кромки упаковочного материала 11, а также предотвратить просачивание жидкого пищевого продукта через бумажную основу 13.

Упаковочные контейнеры, в которых внутренний слой 14 упаковочного материала 11 изготовлен из полиолефиновой смолы, не обладают достаточной способностью сохранения вкусовых свойств пищевых продуктов. Это объясняется тем, что жидкие пищевые продукты, содержащиеся в контейнерах, контактируют с полиолефиновой смолой, которая все время абсорбирует вкусовые ингредиенты жидких пищевых продуктов.

Для того, чтобы повысить способность каждого контейнера сохранять вкусовые свойства, слой полиолефиновой смолы может быть покрыт неолефиновой смолой, которая обеспечивает сохранение вкусовых свойств и служит в качестве внутреннего слоя 14. В этом случае лента 25 изготавливается из неполиолефиновой смолы, которая может быть легко соединена с вышеупомянутой смолой, обеспечивающей сохранение вкусовых свойств, посредством теплового плавления. Лента 25 приклеивается к продольному участку запечатывания с использованием тепла и давления.

Если внутренний слой 14 рулонообразного упаковочного материала изготавливается из смолы, обеспечивающей сохранение вкусовых свойств, смола соединяется с полиолефиновой смолой, образующей наружный слой 15, когда перекрывающие друг друга боковые кромки упаковочного материала 11 плавятся и соединяются в продольной направлении. Однако, поскольку смола, обеспечивающая сохранение вкусовых свойств, и полиолефиновая смола с трудом соединяются друг с другом, может быть получена лишь слабая герметизация.

Эта проблема может быть решена посредством соединения смолы, обеспечивающей сохранение вкусовых свойств, и полиолефиновой смолы путем плавления после активации герметизирующей части поверхности смолы, обеспечивающей сохранение вкусовых свойств, посредством обработки коронным разрядом, обработки озоном или обработки пламенем, либо путем соединения смолы, обеспечивающей сохранение вкусовых свойств, и полиолефиновой смолы посредством плавления при высокой температуре.

Однако достаточная герметизация не может быть получена даже в том случае, когда смола, обеспечивающая сохранение вкусовых свойств, подвергается коронному разряду, озоновой обработке или обработке пламенем.

Когда смола, обеспечивающая сохранение вкусовых свойств, и полиолефиновая смола плавятся при высокой температуре для их соединения друг с другом, производственные затраты возрастают вследствие необходимости использования устройства для высокотемпературного плавления.

Можно соединить смолу, обеспечивающую сохранение вкусовых свойств и образующую внутренней слой 14, и полиолефиновую смолу, образующую наружный слой 15, с помощью адгезионного состава, изготовленного из сополимера этилена и винилацетата (EVA), хлоридного полиэтилена и тому подобного. Однако в этом случае дополнительно требуются стадии нанесения на упаковочный материал 11 адгезионного состава и его осушения, что повышает сложность и стоимость производственного процесса и затрудняет работу.

Технический результат настоящего изобретения заключается в решении вышеупомянутых проблем, присущих обычным упаковочным контейнерам, и создании упаковочного контейнера, который имеет усиленный эффект герметизации и позволяет снизить производственные затраты.

Упаковочный контейнер согласно одному из аспектов настоящего изобретения включает в себя упаковочный материал, наружную полосу и ленту. Противоположные боковые кромки упаковочного материала перекрываются друг другом, так чтобы наружный слой и внутренний слой этого упаковочного материала были обращены друг к другу. Наружная полоса вставлена между наружным слоем и внутренним слоем вдоль продольного участка запечатывания и соединяется посредством теплового плавления с наружным слоем и внутренним слоем. Наружная полоса имеет наружный слой и внутренний слой. Лента располагается на внутренней поверхности упаковочного контейнера вдоль продольного участка запечатывания и подсоединяется к нему посредством теплового плавления.

Внутренний слой упаковочного материала и наружный слой наружной полосы изготавливаются из смол, которые совместимы друг с другом, при этом наружный слой упаковочного материала и внутренний слой наружной полосы также изготавливаются из смол, которые совместимы друг с другом.

В случае такой структуры смолы, которые совместимы друг с другом, плавятся и соединяются между собой для формирования продольной герметизирующей части, тем самым обеспечивается усиленный эффект герметизации.

Упаковочный контейнер согласно другому аспекту настоящего изобретения включает в себя упаковочный материал, имеющий бумажную основу, промежуточный слой, наружный слой и внутренний слой. Противоположные боковые кромтки упаковочного материала перекрываются друг другом, так что наружный и внутренний слои упаковочного материала обращены друг к другу.

Промежуточный слой и внутренний слой упаковочного материала выступают из боковых кромок бумажной основы и наружного слоя для формирования изгибающейся части, которая проходит вдоль участка запечатывания. Изгибающаяся часть вставлена между наружным слоем и внутренним слоем упаковочного материала путем ее сгиба и подсоединяется к этим слоям посредством теплового плавления.

Наружный слой и промежуточный слой упаковочного материала изготавливаются из смол, которые совместимы друг с другом. В случае такой структуры смолы, которые совместимы друг с другом, плавятся и соединяются между собой для формирования продольного участка запечатывания, тем самым обеспечивается усиленный эффект тепловой герметизации.

Боковая кромка упаковочного материала, расположенная с внутренней стороны упаковочного контейнера, покрывается отгибающейся частью. Соответственно предотвращается пропускание жидкого пищевого продукта бумажной основой через кромку упаковочного материала, следовательно, упаковочный контейнер имеет повышенную надежность. Кроме того, становится ненужной работа по приклеиванию ленты к внутренней поверхности упаковочного контейнера вдоль продольного участка запечатывания.

Упаковочный контейнер согласно еще одному аспекту настоящего изобретения включает в себя упаковочный материал, слой, плавящийся при нагревании, и ленту. Противоположные боковые кромки упаковочного материала перекрывают друг друга, так что наружный слой и внутренний слой упаковочного материала обращены друг к другу. Слой, плавящийся при нагреве, расположен между наружным слоем и внутренним слоем вдоль продольной герметизирующей части. Лента расположена на внутренней поверхности упаковочного контейнера вдоль участка запечатывания и прикреплена к нему посредством теплового плавления.

При такой структуре усиленный эффект герметизации может быть получен за счет наличия слоя, плавящегося при нагревании и расположенного между внутренним и наружным слоями.

В упаковочном контейнере согласно еще одному аспекту настоящего изобретения внутренний слой упаковочного материала предпочтительно выполняется из неолефиновой смолы, обеспечивающей сохранение вкусовых свойств.

В этом случае, поскольку жидкий пищевод продукт в упаковочном контейнере соприкасается со смолой, обеспечивающей сохранение вкусовых свойств, вкусовые ингредиенты жидкого пищевого продукта ею не поглощаются, приводя к повышенной сохраняемости вкусовых свойств.

Предпочтительно, чтобы на наружной стороне бумажной основе был образован теплопоглощающий слой.

В этом случае наружная поверхность бумажной основы покрывается теплопоглощающим слоем вдоль продольной герметизирующей части. Соответственно, когда происходит испускание инфракрасных лучей к продольной герметизирующей части, теплопоглощающий слой вследствие тепла, создаваемого излучением, подвергается локальному нагреву, при этом промежуточный слой и наружный слой могут быть легко расплавлены и подсоединены друг к другу без изменения цвета на остальной печатной поверхности.

Конструкции и отличительные признаки упаковочных контейнеров согласно настоящему изобретению будут ясны, если обратиться к прилагаемым чертежам, на которых:

на фиг. 1 представлен вид в

сечении обычного упаковочного материала;

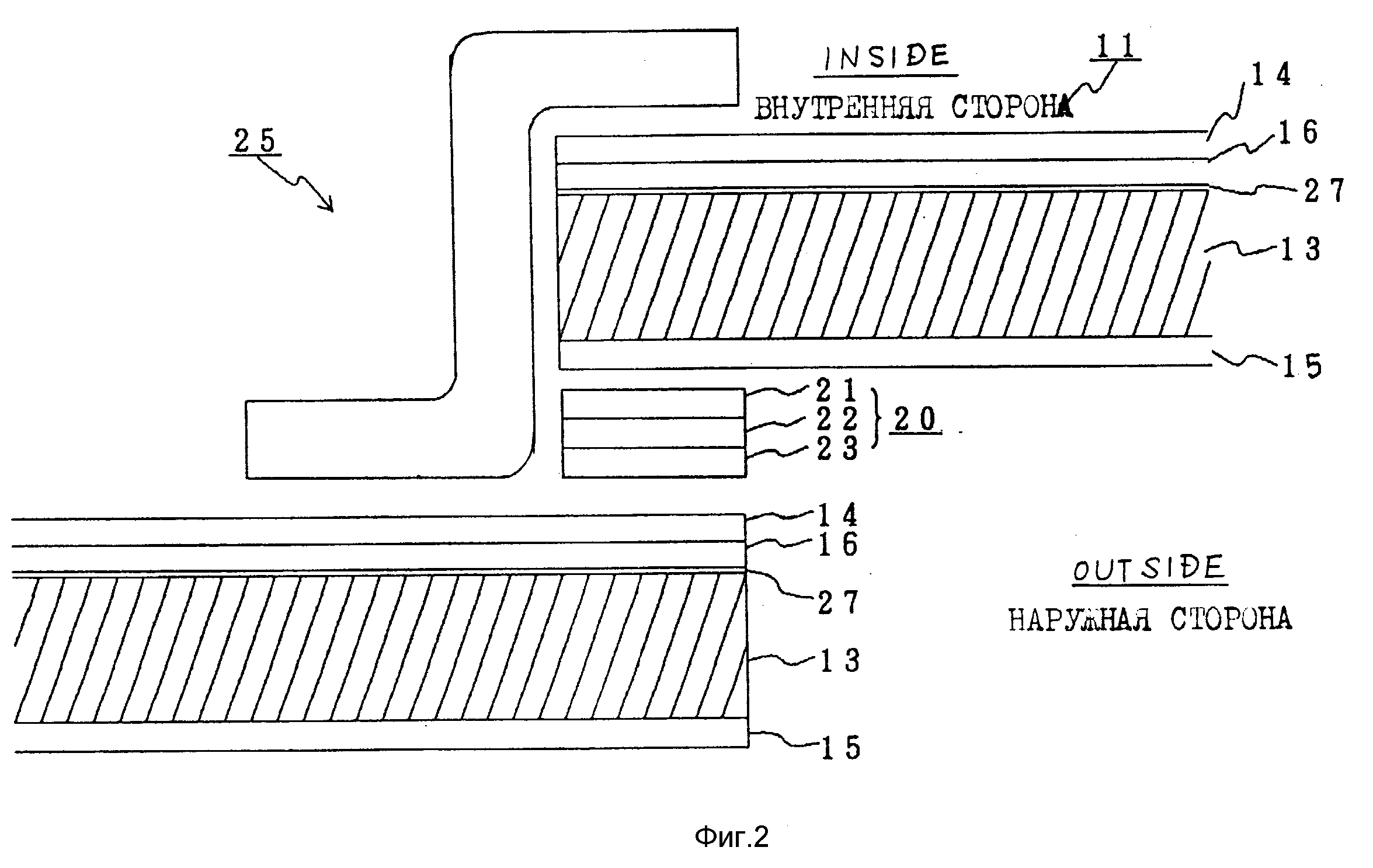

на фиг. 2 представлен вид в сечении упаковочного материала согласно первому варианту осуществления настоящего изобретения;

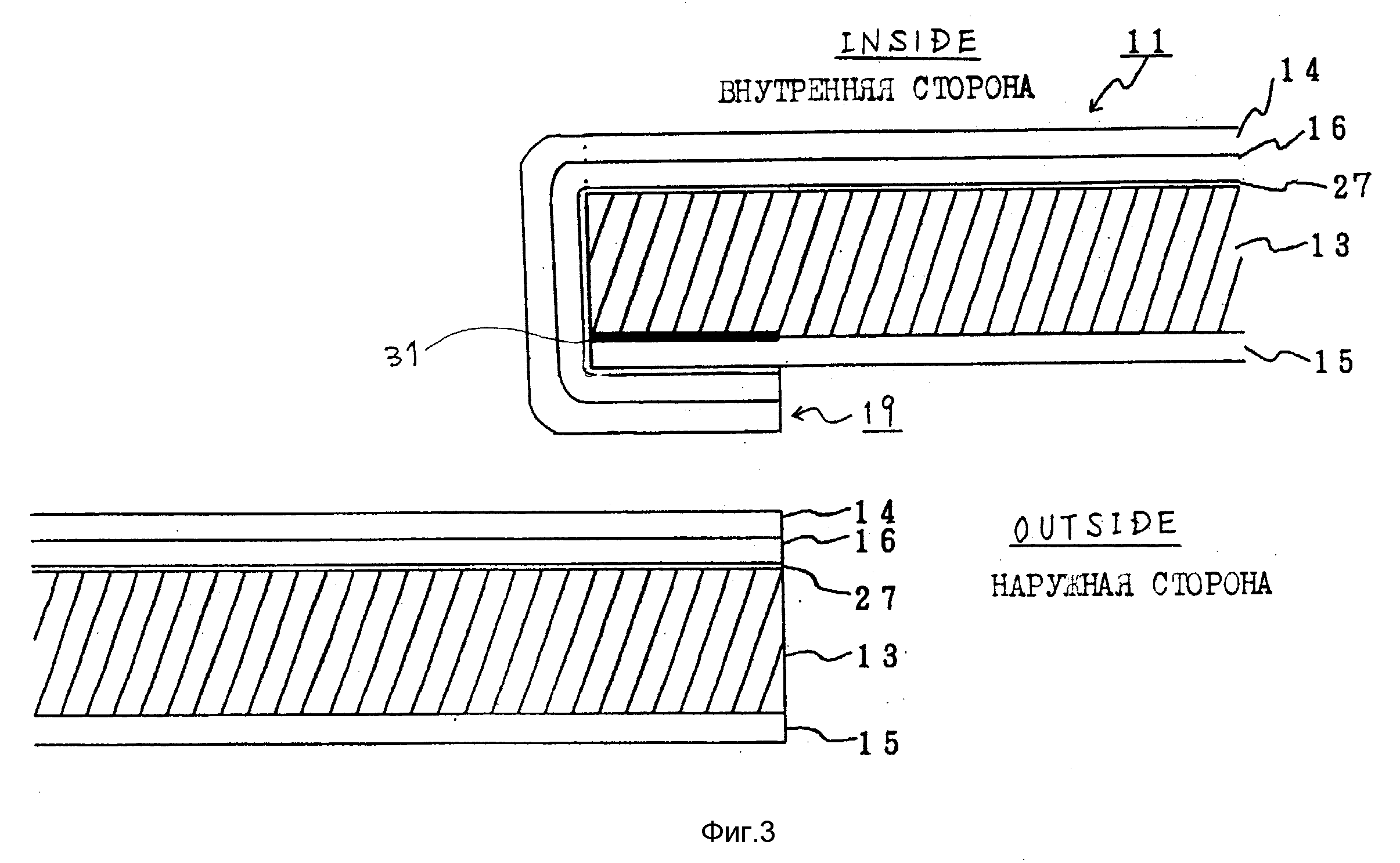

на фиг. 3

представлен вид в сечении упаковочного материала согласно второму варианту осуществления настоящего изобретения;

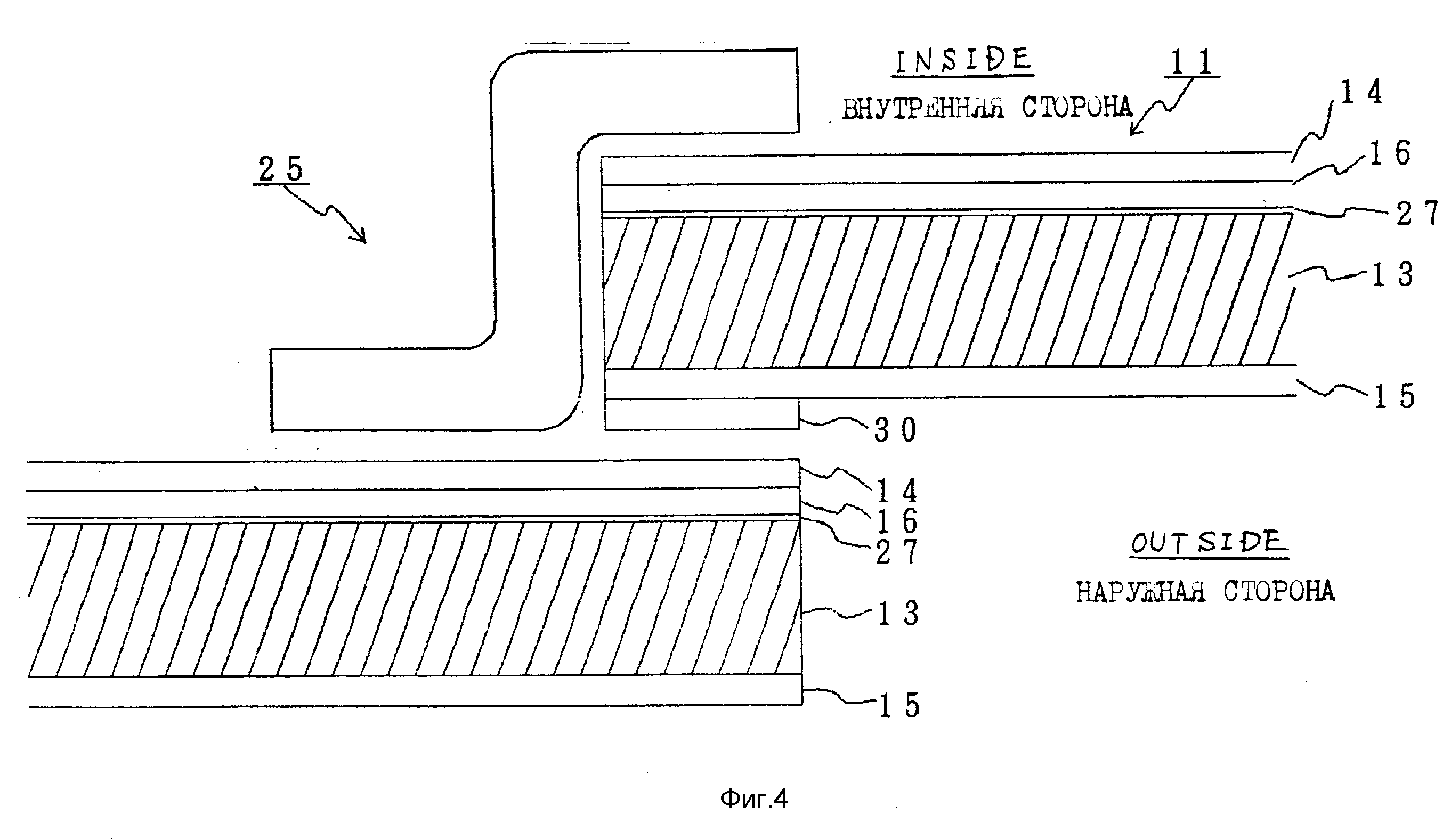

на фиг. 4 представлен вид в сечении упаковочного материала согласно третьему

варианту осуществления настоящего изобретения.

Ниже со ссылками на прилагаемые чертежи будут подробно описаны предпочтительные варианты настоящего изобретения.

На фиг. 2 представлен вид в сечении упаковочного материала согласно первому варианту осуществления настоящего изобретения.

Как показано на фиг. 2, упаковочный материал 11 состоит из бумажной основы 13, внутреннего слоя 14, наружного слоя 15, газоизолирующего слоя 16, образованного между бумажной основой 13 и внутренние слоем 14, и адгезионного слоя 27. Бумажная основа 13 изготовлена из картона или чего-либо подобного, в газоизолирующий слой 16 приклеивается к бумажной основе 13 посредством адгезионного слоя 27. Для образования адгезионного слоя 27 используется сополимер этилена-акриловой кислоты или что-либо подобное. Для образования газопреграждающего слоя 16 используется алюминиевая фольга.

Внутренний слой 14 образован из смолы, обеспечивающей сохранение вкусовых свойств и нанесенной на поверхность газоизолирующего слоя 16, при этом он будет располагаться с внутренней стороны газоизолирующего слоя 16, когда упаковочный материал 11 формируется в упаковочный контейнер. Наружный слой 15 образован из полиолефиновой смолы, которая нанесена на поверхность бумажной основы 13, при этом он будет располагаться снаружи бумажной основы 13, когда упаковочный материал 11 формируется в упаковочный контейнер. Адгезионный слой при необходимости может быть образован между внутренним слоем 14 и газоизолирующим слоем 16.

Примеры смол, обеспечивающих сохранение вкусовых свойств, включают в себя неолефиновые смолы, например полиэфирные смолы, полиамидные смолы, поливинилиденхлоридные смолы, сополимеры этиленвинилового спирта, поливинилхлоридные смолы, эпоксидные смолы, полиуретановые смолы, полиакрилатные смолы, полиакрилонитриловые смолы и поликарбонатные смолы. Расплавленные смолы, обеспечивающие сохранение вкусовых свойств, выдавливаются из экструдера, который не показан, в виде пленки и затем наносятся на внутреннюю поверхность газоизолирующего слоя 16. Небольшое количество добавок, например нитроцеллюлозы, может быть добавлено, но это не обязательно, в расплавленную смолу, обеспечивающую сохранение вкусовых свойств. В представленном примере в качестве смолы, обеспечивающей сохранение вкусовых свойств, используется модифицированный полиэфир.

Поскольку жидкий пищевой продукт входит в соприкосновение со смолой, обеспечивающей сохранение вкусовых свойств, вкусовые ингредиенты жидкого пищевого продукта не поглощаются ею. В результате может быть достигнута повышенная сохраняемость вкусовых свойств.

Примеры полиолефиновой сколы включают в себя полиэтилен, полипропилен, полиэтилен низкой плотности и линейный полиэтилен низкой плотности. В представленном примере в качестве полиолефиновой смолы используется полиэтилен.

Упаковочный контейнер для хранения жидкого пищевого продукта может быть получен посредством преобразования рулонного упаковочного материала 11, например, в кирпичеобразную форму. Точнее противоположные боковые кромки упаковочного материала 11 перекрываются друг другом и соединяются между собой посредством теплового плавления в продольном направлении, с тем чтобы получить трубчатый упаковочный материал. Полученный трубчатый материал непрерывно перемещается вниз, в то время как в него сверху подается жидкий пищевой продукт. Затем трубчатый материал сдавливается с обеих боковых сторон и запаивается в поперечное плавлении через заданные интервалы с тем, чтобы получить подушкообразные контейнеры, которые затем преобразуются в кирпичеобразную форму.

Поскольку внутренний слой 14 изготовлен из смолы, обеспечивающей сохранение вкусовых свойств, довольно трудно соединить внутренний слой 14 с наружным слоем 15 посредством теплового плавления, с тем чтобы соединить противоположные боковые кромки упаковочного материала 11 в продольном направлении. Также становится затруднительным соединить посредством теплового плавления противоположные поверхности внутреннего слоя 14.

Для решения этих проблем в упаковочном контейнере согласно представленному варианту осуществления его конструкций применяют наружную полосу 20, которая располагается между внутренним слоем 14 и наружным слоем 15 вдоль продольного участка запаивания, с тем чтобы предотвратить непосредственное соприкосновение наружного слоя 15 с внутренним слоем 14. Поэтому противоположные боковые кромки упаковочного материала 11 соединяются друг с другом с помощью наружной полосы 20.

С этой целью наружная полоса 20 приклеивается к упаковочному материалу 11 вдоль продольного участка запечатывания перед тем как упаковочный материал стерилизуется с использованием перекиси водорода. В этом случае к продольному участку запечатывания наружного слоя 15 направляются инфракрасные лучи или струи горячего воздуха.

Наружная полоса 20 состоит из внутреннего слоя 21, который соприкасается с наружным слоем 15 и выполнен из смолы, совместимой с наружным слоем 15, внешнего слоя 23, который соприкасается с внутренним слоем 14 и выполнен из смолы, совместимой с внутренний слоем 14, и адгезионного слоя 22 для соединения выполненных из смолы внутреннего слоя 21 и внешнего слоя 23.

Внутренний слой 21 выполнен из полиолефиновой смолы. Примеры полиолефиновой смолы включают в себя полиэтилен, полипропилен, полиэтилен низкой плотности и линейный полиэтилен низкой плотности. В представленном варианте осуществления конструкции используется полиэтилен низкой плотности.

Внешний слой 23 изготовлен из неолефиновой смолы. Призеры неолефиновой смолы включают в себя полиэфирные смолы, полиамидные смолы, поливинилденхлоридные смолы, сополимеры этилена - винилового спирта, поливинилхлоридные смолы, эпоксидные смолы, полиуретановые смолы, полиакрилатные смолы, полиакрилатные смолы и поликарбонатные смолы. В представленном варианте осуществления конструкции используется модифицированный полиэфир.

Как описано выше, эффект герметизации может быть улучшен путем размещения наружной полосы 20 между внутренним слоем 14 и наружным слоем 15 вдоль продольного участка запечатывания.

Поскольку упаковочный материал 11 имеет рулонообразную форму, бумажная основа 13 у боковой кромки упаковочного контейнера подвержена воздействию жидкого пищевого продукта. Поэтому лента 25 приклеивается к внутренней поверхности упаковочного контейнера вдоль продольного участка запаивания, с тем чтобы предотвратить воздействие на бумажную основу 13 жидкого пищевого продукта.

Лента 25 состоит из слоя модифицированного полиэфира, адгезионного слоя, слоя вытянутого полиэфира, адгезионного слоя и слоя кодифицированного полиэфира, которые налагаются друг на друга в этом порядке с боковой стороны, обращенной к внутреннему слою 14. Слой из вытянутого полиэфира образован для того, чтобы усилить ленту 25.

Далее будут описаны результаты испытаний, которые были проведены на упаковочных контейнерах, изготовленных описанным выше способом.

При проведении испытаний на выдерживание нагрузки к упаковочным контейнерам прилагалась нагрузка порядка 50 кгс. При испытаниях на обнаружение пор поры не выявлены ни в одной из 1000 обследованных упаковочных контейнеров. После этого были выполнены испытания на стойкость к падению посредством падения 50 упаковочных контейнеров с высоты 270 см. Ни в одном из контейнеров не было обнаружено утечек жидкого пищевого продукта.

Кроме того, были проведены вибрационные испытания посредством приложения к каждому упаковочному контейнеру вибрации порядка 12 Гц в течение 30 минут, при этом также прилагалась нагрузка порядка 0,5 g. В 891 испытанных упаковочных контейнерах не были обнаружены поры при утечке жидкого пищевого продукта. Верхняя часть одного из упаковочных контейнеров была деформирована.

Ниже будет описан второй вариант осуществления конструкции настоящего изобретения.

На фиг. 3 представлен вид в сечении упаковочного материала согласно второму варианту осуществления настоящего изобретения.

Как показано на фиг. 3, упаковочный материал 11 состоит из бумажной основы 13, являющейся базовым слоем, внутреннего слоя 14, наружного слоя 15, газоизолирующего слоя 16, образованного между бумажной основой 13 и внутренним слоем 14, и адгезионного слоя 27 в виде промежуточного слоя. Бумажная основа 13 выполнена из картона или чего-либо подобного, а газоизолирующий слой 16 приклеивается к бумажной основе 13 посредством адгезионного слоя 27. Для образования адгезионного слоя 27 используется смола, совместимая с наружным слоем 15. Для формирования газоизолирующего слоя 16 используется алюминиевая фольга.

Внутренний слои 14 формирует из смолы, обеспечивающей сохранение вкусовых свойств, которую наносят на внутреннюю поверхность газопреграждающего слоя 16, Наружный слой 15 формируют из полиолефиновой смолы, которую наносят на наружную поверхность бумажной основы 13.

Примеры смолы, обеспечивающей сохранение вкусовых свойств, включают в себя неолефиновые смолы, такие как полиэфирные смолы, полиамидные смолы, поливинилиденхлоридные смолы, сополимеры этилена - винилового спирта, поливинилхлоридные смолы, эпоксидные смолы, полиуретановые смолы, полиакрилатные смолы, полиакрилонитриловые смолы и поликарбонатные смолы. Расплавленная смола, обеспечивающая сохранение вкусовых свойств, выдавливается в виде пленки из экструдера, который не показан, а затем налагается па внутреннюю поверхность газопреграждающего слоя 16. В расплавленную смолу может быть добавлено, но это не обязательно, небольшое количество добавок, например нитроцеллюлоза. В представленном варианте осуществления конструкции в качестве смолы, обеспечивающей сохранение вкусовых свойств, используется полиэфир.

Поскольку жидкий пищевой продукт входит в соприкосновение со смолой, обеспечивающей сохранение вкусовых свойств, вкусовые ингредиенты едкого пищевого продукта ею не поглощаются. В результате этого достигается повышенная сохраняемостъ вкусовых свойств.

Примеры полиолефиновой смолы включают в себя полиэтилен, полипропилен, полиэтилен с низкой плотностью и линейный полиэтилен с низкой плотностью. В представленном примере в качестве полиолефиновой смолы используют полиэтилен. Поэтому полиэтилен также используют для адгезионного слоя 27.

Упаковочный контейнер для содержания жидкого пищевого продукта может быть получен посредством преобразования рулонообразного упаковочного материала 11, например, в форме кирпича. Точнее противоположные боковые кромки упаковочного материала 11 перекрывают друг друга и соединяются посредством теплового плавления в продольном направлении для получения трубчатого упаковочного материала. Полученный трубчатый материал непрерывно перемещается вниз, в то время как жидкий пищевой продукт подается в него сверху. Затем трубчатый материал сдавливается с обеих боковых сторон и запаивается в поперечном направлении через заданные интервалы для получения контейнеров подушкообразной формы, которая затем преобразуется в кирпичеообразную форму.

Поскольку внутренний слой 14 выполнен из смолы, обеспечивающей сохранение вкусовых свойств, довольно трудно соединить внутренний слой 14 с наружным слоем 15 посредством теплового плавления для соединения противоположных боковых кромок упаковочного материала 11 в продольном направлении. Также становится затруднительным расплавить и соединить лицевые поверхности внутреннего слоя 14.

Для решения этих проблем в упаковочном контейнере согласно представленному варианту осуществления изобретения используют конструкцию, в которой отгибающаяся часть 19, в виде единого целого отходящая от упаковочного материала 11, расположена между внутренним слоем 14 и наружным слоем 15 у продольного участка запаивания, с тем чтобы предотвратить вхождение наружного слоя 15 в непосредственное соприкосновение с внутренним слоем 14. Противоположные боковые кромки упаковочного материала 11 соединяются посредством отгибающейся части 19.

Отгибающаяся часть 19 формируется посредством удлинения внутреннего слоя 14, газоизолирующего слоя 16 и адгезионного слоя 27 с одной боковой кромки упаковочного материала 11, так что они выступают за концевые поверхности бумажной основы 13 и наружного слоя 15 на заданную величину. Поэтому отгибающаяся часть 19 имеет слоистую структуру, образованную внутренним слоем 14, газопреграждающим слоем 16 и адгезионным слоем.

Перед тем как упаковочный материал 11 стерилизуется перекисью водорода, отгибающаяся часть 19 изгибается наружу и складывается, а адгезионный слой 27 и наружный слой 15 приводятся в соприкосновение друг с другом и плавятся с целью их соединения между собой. В этом случае черная типографская краска 31, служащая в качестве теплопоглощающего слоя, наносится на наружную поверхность бумажной основы 13 вдоль продольного участка запечатывания. Соответственно, когда происходит испускание инфракрасных лучей к продольной герметизирующей части, обеспечивается местный нагрев черной типографской краски 31 до высокой температуры благодаря излучаемому теплу, при этом адгезионный слой 27 и наружный слой 15 легко могут быть расплавлены и соединены друг с другом без изменения цвета остальной печатной поверхности.

После этого обе боковые кромки упаковочного материала 11 плавятся и соединяются друг с другом в продольном направлении. Поскольку отгибающаяся часть 19 отгибается наружу, а адгезионный слой 27 соединяется с наружным слоем 15 у отгибающейся части 19, одна боковая концевая часть внутреннего слоя 14 входит в соприкосновение с другой боковой концевой частью внутреннего слоя 14, так что может быть достигнута усиленная герметизация.

Как описано выше, эффект герметизации может быть улучшен посредством введения отгибающейся части 19 упаковочного контейнера между внутренним слоем 14 и наружным слоем 15 вдоль продольного участка запечатывания.

Поскольку упаковочный материал 11 имеет рулонообразную форму, бумажная основа 13 подвергается у боковой кромки упаковочного контейнера воздействию жидкого пищевого продукта. В представленном варианте осуществления изобретения бумажная основа 13 предохраняется от воздействия жидкого пищевого продукта посредством покрытия боковой кромки, подвергаемой воздействию, отгибающейся частью 19. Соответственно нет необходимости в приклеивании ленты к внутренней поверхности упаковочного контейнера вдоль продольного участка запечатывания. В результате этого можно упростить производственный процесс и снизить затраты.

Ниже будет описан третий вариант осуществления конструкции согласно изобретению.

На фиг. 4 представлен вид в сечении упаковочного материала согласно третьему варианту осуществления настоящего изобретения.

Как показано на фиг. 4, упаковочный материал 11 состоит из бумажной основы 13, внутреннего слоя 14, наружного слоя 15, газоизолирующего слоя 16, образованного между бумажной основой 13 и внутренним слоем 14, и адгезионного слоя 27. Бумажная основа 13 изготовлена из картона или чего-либо подобного, а газоизолирующий слой 16 приклеивают к бумажной основе 13 посредством адгезионного слоя 27. Для формирования адгезионного слоя 27 используют сополимер этилена - акриловой кислоты или что-либо подобное. В качестве газоизолирующего слоя 16 используют алюминиевую фольгу.

Внутренний слой 14 формируют из смолы, обеспечивающей сохранение вкусовых свойств, которую наносят на внутреннюю поверхность газоизолирующего слоя 16. Наружный слой 15 формируют из полиолефиновой смолы, которую наносят на наружную поверхность бумажной основы 13.

В представленном варианте осуществления конструкции плавящийся при нагревании слой 30 расположен между внутренним слоем 14 и наружным слоем 15 вдоль продольного участка запаивания. Поэтому обе боковые кромки упаковочного материала 11 соединяются друг с другом посредством слоя 30, плавящегося при нагревании.

Настоящее изобретение не ограничено описанными выше вариантами его осуществления, при этом на основе сущности настоящего изобретения в нем могут быть выполнены различные изменения и модификации. Причем подобные изменения и модификации не должны выполняться так, чтобы они выходили за пределы объема изобретения.

Реферат

Упаковочный контейнер, имеющий усиленный эффект герметизации, включает в себя упаковочный материал, наружную полосу и ленту. Противоположные боковые кромки упаковочного материала перекрывают друг друга, так что наружный слой и внутренний слой упаковочного материала обращены друг к другу. Наружная полоса вставлена между наружным слоем и внутренним слоем, расплавлена и соединена с этими слоями таким образом, что образуется продольная герметизирующая часть. Наружная полоса имеет наружный слой и внутренний слой. Лента расположена на внутренней поверхности упаковочного контейнера вдоль участка запечатывания и подсоединена к ней посредством теплового плавления. Внутренний слой упаковочного материала и наружный слой наружной полосы изготовлены из неолефиновой смолы, обеспечивающей сохранение вкусовых свойств, а наружный слой упаковочного материала и внутренний слой наружной полосы изготовлены из полиолефиновой смолы. Поскольку обе части, соединяемые у продольного участка запечатывания, выполнены из полиолефина, достигается усиленный эффект герметизации. 3 с. п. ф-лы, 4 ил.

Комментарии