Способы создания многослойной тары и изделия, полученные этими способами - RU2443610C2

Код документа: RU2443610C2

Чертежи

Описание

Уровень техники

Крупногабаритную тару, обычно называемую "ящиками", используют для содержания различных материалов, обычно при транспортировке, но также и для поставок в магазины. Из-за того, что более 95% всей продукции в США отгружают в ящиках из гофрокартона, и из-за стоимостной выгоды при использовании этого типа упаковки, большинство ящиков изготавливают из гофрокартона. Но поскольку приблизительно на 90% весь гофрокартон трехслойный, относительно большие размеры ящиков в связи с типами помещаемых в них товаров требуют дополнительной прочности, обеспечиваемой многослойными конструкциями.

Из уровня техники известны многочисленные способы создания желательного уровня прочности боковых стенок и днищ на разрыв и вертикальной допустимой нагрузки для ящиков.

В некоторых решениях в качестве исходного материала используется пятислойный или семислойный гофрокартон, тогда как в других применяются наслаивающиеся стенки или вкладывающиеся один в другой ящики. Каждый из этих подходов имеет свои преимущества и недостатки. Типичными недостатками являются высокая стоимость изготовления из-за требований к обращению с материалом в производстве, значительные объемы используемого клея и производственного оборудования, трудности с обращением до и после производства (перед изготовлением ящиков из-за большой площади хранения заготовок и после изготовления при попытках подготовить изготовленные ящики для отправки) и объемы отходов. Все эти недостатки хорошо известны среднему специалисту.

В свете этих недостатков в усовершенствованном ящике и соответствующем способе производства было бы целесообразно использовать легкий в создании и получении трехслойный гофрокартон, минимальное количество клея для изготовления, минимальные трудозатраты до и после процесса изготовления при минимальном объеме отходов с учетом требований, помимо прочих, к минимальным трудозатратам. Хотя такая необходимость существует, до настоящего времени она не выполнена.

Краткое описание изобретения

Способы согласно изобретению направлены на создание многослойной тары из гофрированного материала при минимуме потерь, причем тара формуется из одного листа или предпочтительно из непрерывного полотна гофрированного материала, такого как трехслойный гофрокартон или пятислойный картон (с одинарным или двойным изгибом). Способы согласно изобретению предусматривают сцепление листа или полотна гофрированного материала с завертывающей оправкой, которая создает физическую форму тары при складывании и закреплении (например, с помощью клея). Способы согласно изобретению также профилируют предшественников клапанов для создания стенки тары, этим делая ненужным общепринятый способ склеивания "внутреннего ящика" с тарой.

Изделия, получаемые в вариантах осуществления способов по изобретению, отличаются наличием по меньшей мере одной стенки тары, состоящей из пары противоположных предшественников клапанов, которые прикрепляют или иным образом постоянно связывают с традиционной боковой стенкой тары. Кроме того, изделия, получаемые в вариантах осуществления способов по изобретению, включают в себя, индивидуально или в сочетании, ненапряженные вертикальные складки на краях углов, предшественников взаимно блокирующих/взаимно соединяемых клапанов, элементы снятия напряжения с углов и другие элементы, которые станут понятны из настоящего описания.

Поскольку способы согласно изобретению создают многослойную тару из одного листа или полотна материала (в противоположность использованию вставок или конструкции "ящик в ящике"), можно и желательно создавать тару за одну операцию, которая выгодно подходит для непрерывного процесса. Более того, непрерывный процесс обычно устраняет необходимость в обращении с заготовками тары. Кроме того, многослойные контейнеры обычно большие, например, приблизительно от 40 дюймов или 1 метра по ширине/боковой стороне. В этом порядке величин традиционные большие заготовки для многослойной тары будут очень большими, приблизительно 15 футов или 4,5 метра длиной, но согласно изобретению заготовки для различных вариантов осуществления могут иметь длину приблизительно 30 футов или 9 метров. Если бы тару согласно вариантам осуществления изобретения формировали с использованием традиционных методик, например, один аппарат изготавливает заготовки, затем заготовки перемещают в хранилище, затем перемещают к машине для изготовления ящиков, то хранение, транспортировка и работа с такими крупногабаритными заготовками представляла бы значительную проблему (транспортировка партии 30-футовых заготовок не является легкой работой). Путем использования непрерывного процесса, в котором полотно или постоянный исходный материал подается в машину для изготовления ящиков, можно устранить все требования к обращению с партиями материала, которые были бы применимы к традиционным процедурам изготовления ящиков из заготовок.

Хотя вышеприведенное описание вариантов осуществления способов настоящего изобретения подчеркивает выгоды использования непрерывного процесса изготовления тары согласно изобретению, изобретение не ограничено такими подходами. Более того, даже в непрерывном процессе заготовки будут формироваться до преобразования материала в тару. Так, термин "заготовка", используемый в описании, включает в себя как традиционные тарные заготовки, не вытекающие из непрерывного процесса, так и те, которые из него вытекают. В том случае, если должно быть сделано различие, или иначе будет непонятно из контекста, термин "традиционные заготовки" или похожая фраза будет использоваться для заготовок, не относящихся к непрерывному процессу.

В способах изготовления тары согласно изобретению используются складываемые внутрь и наружу предшественники клапанов для создания стенок, в частности, между наружной стенкой и внутренней стенкой изготовленной тары. В определенных предпочтительных вариантах изготовления изделий согласно изобретению предшественники клапанов на заготовке, используемой для создания тары, или индивидуально или вместе имеют такие размеры, чтобы создавать боковую стенку. Таким образом, в одной серии вариантов осуществления тары противоположные предшественники клапанов складывают в направлении друг друга и прикрепляют, например, клеем к панели, от которой они отходят. После складывания и склеивания эти предшественники клапанов совместно образуют дополнительную боковую стенку тары. Путем применения этого способа для изготовления общего эквивалента семислойной тары, в которой предшественники клапанов являются средними клапанами, можно разработать такую тару практически без планируемых отходов. Промежуточные панели могут быть смежными, раздельными в продольном направлении заготовки или же и теми, и другими.

Способы согласно изобретению в еще одном отношении включают создание многослойной тары, которая имеет в общем ненапряженную вертикальную складку на всех краях углов. Путем формирования тары на оправке, имеющей желательную форму тары (по меньшей мере ее боковых стенок), получаемое ненапряженное состояние тары соответствует форме при использовании. В результате этого каждый вертикальный угол четырехсторонней тары меньше восприимчив разрыву и повреждению при использовании, что обычно случается в уровне техники. То же самое относится и к формам с 6 и 8 углами. Таким образом, объемы транспортировки и хранения получаемой тары увеличиваются, поскольку вертикальные углы в четырехсторонней конфигурации, например, не могут быть согнуты больше чем на 90° из геометрии "используемая" в геометрию "сложенная". Более того, когда такой угловой край находится в напряжении, он обычно не подвергается динамическим нагрузкам; он находится в сложенном положении для хранения. Наоборот, когда тара наиболее вероятно подвергается динамическим нагрузкам, например при использовании для транспортировки товаров, эти угловые края имеют их нормальную, обычно ненапряженную геометрию. Эта конфигурация также облегчает восстановление формы тары из геометрии "сложенная", которая для крупногабаритной тары вполне может являться значащим преимуществом по сравнению с уровнем техники.

В других способах согласно изобретению признак снятия углового напряжения создается на пересечении стыка клапана и стыка панели, предпочтительно на самых крайних панелях и клапанах, путем селективного удаления материала. Из-за того, что такое пересечение в ином случае подвергается двунаправленному манипулированию (складывание панели и складывание клапана), селективное удаление материала из такого пересечения позволяет большую степень свободы соединения и делокализует напряжения, которые иначе возникали бы в конкретном месте. В одной серии вариантов осуществления примерно круглая часть материала удаляется из и/или рядом с пересечениями складок. Получаемые заготовка и/или предшественник тары тогда включают этот признак как их конструктивный элемент.

Некоторые способы согласно изобретению также устанавливают, что прорезь для разделения двух клапанов или частей клапанов должна быть смещена от линии сгиба для облегчения сгибания двух соседних панелей. Это смещение, которое предпочтительно происходит по отношению к наружным панелям и клапанам, предпочтительно приблизительно равно толщине материала (полотна или заготовки), используемого для изготовления тары, например, когда изготавливают семислойную тару. При изготовлении каждый клапан будет иметь ширину, которая будет отличаться (будет длиннее или короче) от ширины панели, от которой он отходит. При окончательной сборке тары более широкие наружные клапаны будут выходить к наружному краю тары, а внутренние клапаны будут полностью проходить над промежуточным и внутренним слоями, этим обеспечивая дополнительную прочность и полностью используя наружную панель (или панели) тары, находясь с ней в контакте. Специалистам будет понятно, что эту конфигурацию получить легче при использовании вместе с вышеописанным признаком снятия напряжений.

В контексте изобретения изделия, получаемые при осуществлении на практике различных вариантов осуществления способов, содержат единую заготовку для формирования многослойной тары, предшественника тары и получаемой тары. Заготовка определяет продольное направление от первого конца до второго конца и содержит внутреннюю панель, формирующую внутренние боковые стенки тары при сборке, причем внутренняя панель имеет некоторое количество частей, и каждая часть внутренней панели граничит с соседней частью внутренней панели и составляет одну внутреннюю боковую стенку тары в собранном состоянии.

Заготовка также содержит по меньшей мере одну пару предшественников клапанов, которая может содержать противоположные средние клапаны, проходящие от внутренней панели до дальнего края, где сумма средних поперечных длин этой пары предшественников клапанов от их пересечения с панелью до дальнего края равна или меньше поперечной длины панели от пересечения первого противоположного предшественника клапана до пересечения второго противоположного предшественника клапана. Кроме того, каждый предшественник клапана или средний клапан предпочтительно имеет некоторое количество частей клапана, причем каждая часть клапана граничит или расположена отдельно, но рядом, с соседней частью клапана, и каждая противоположная пара частей клапана составляет одну боковую стенку тары в собранном состоянии.

Помимо этого заготовка содержит в вариантах осуществления с трехслойной боковой стенкой наружную панель, проходящую продольно от внутренней панели, формирующей наружные боковые стенки тары в собранном состоянии, причем наружная панель предпочтительно имеет некоторое количество частей наружной панели, каждая часть наружной панели граничит со смежной частью наружной панели, и каждая часть наружной панели составляет наружную боковую стенку тары в собранном состоянии. Если необходимы дополнительные промежуточные боковые стенки, то наружная панель предпочтительно будет отходить от последней промежуточной панели. В описанном варианте осуществления с трехслойной боковой стенкой такая промежуточная панель (или панели) расположена продольно между внутренней панелью и наружной панелью.

Как сказано выше, варианты осуществления тары по способам согласно изобретению включают тару, в которой объединенная средняя поперечная ширина предшественников клапанов равна или меньше поперечной ширины панели, от которой они отходят. Это отношение позволяет сгибать по меньшей мере одну пару противоположных клапанов при изготовлении тары, этим сводя их дальние углы вместе друг с другом и с панелью, от которой они отходят. В трехслойном варианте осуществления the flap precursors may constitute either the inner or intermediate panel, and the panel from which they extend may constitute the other panel. Полученная согнутая конструкция тогда может функционировать как боковые стенки, когда предшественник тары устанавливают в тару. Специалисту будет понятно, что геометрия дальних углов может изменяться, а также могут изменяться боковые длины. Таким образом, хотя объединенные длины указаны как "средние", объем изобретения включает любую геометрию, которая не приведет к перекрыванию при сгибании и сближении противоположных клапанов.

В некоторых вариантах осуществления изобретения формируется пара взаимно блокирующихся или взаимно соединяющихся противоположных краев предшественников клапанов, например путем раскроя методом вырубания. В этих вариантах осуществления напряжения, которые иначе бы были локализованы в стыковом соединении после сгибания и формирования тары, рассеиваются по более длинному краю и большей области смежной боковой стенки тары при использовании. Это особенно важно для максимального повышения прочности на разрыв и на вертикальное сжатие.

Промышленное осуществление изобретения (системное) включает в себя некоторое количество постов, на которых заготовку или непрерывное полотно материала подвергают различным видам обработки для создания тары. Для настоящего раскрытия способы формирования тары согласно изобретению начнется с "заготовки" соответствующего размера, понятие которой приведено выше. Выбор признаков для включения в тару будет определять наличие и порядок выполнения способов, а также устройства, необходимые для формирования заданного типа тары. Только для пояснения на примере базовая конструкция семислойной четырехсторонней тары будет описана ниже. После преобразования заготовки предшественники клапанов приклеивают к соответствующим панелям, как сказано выше, и предшественник тары сгибают. При сгибании предшественника тары панели, формирующие соседние слои, вводят в контакт путем сжатия и склеивают друг с другом для получения тары, которую затем удаляют и по желанию разбирают.

Краткое описание чертежей

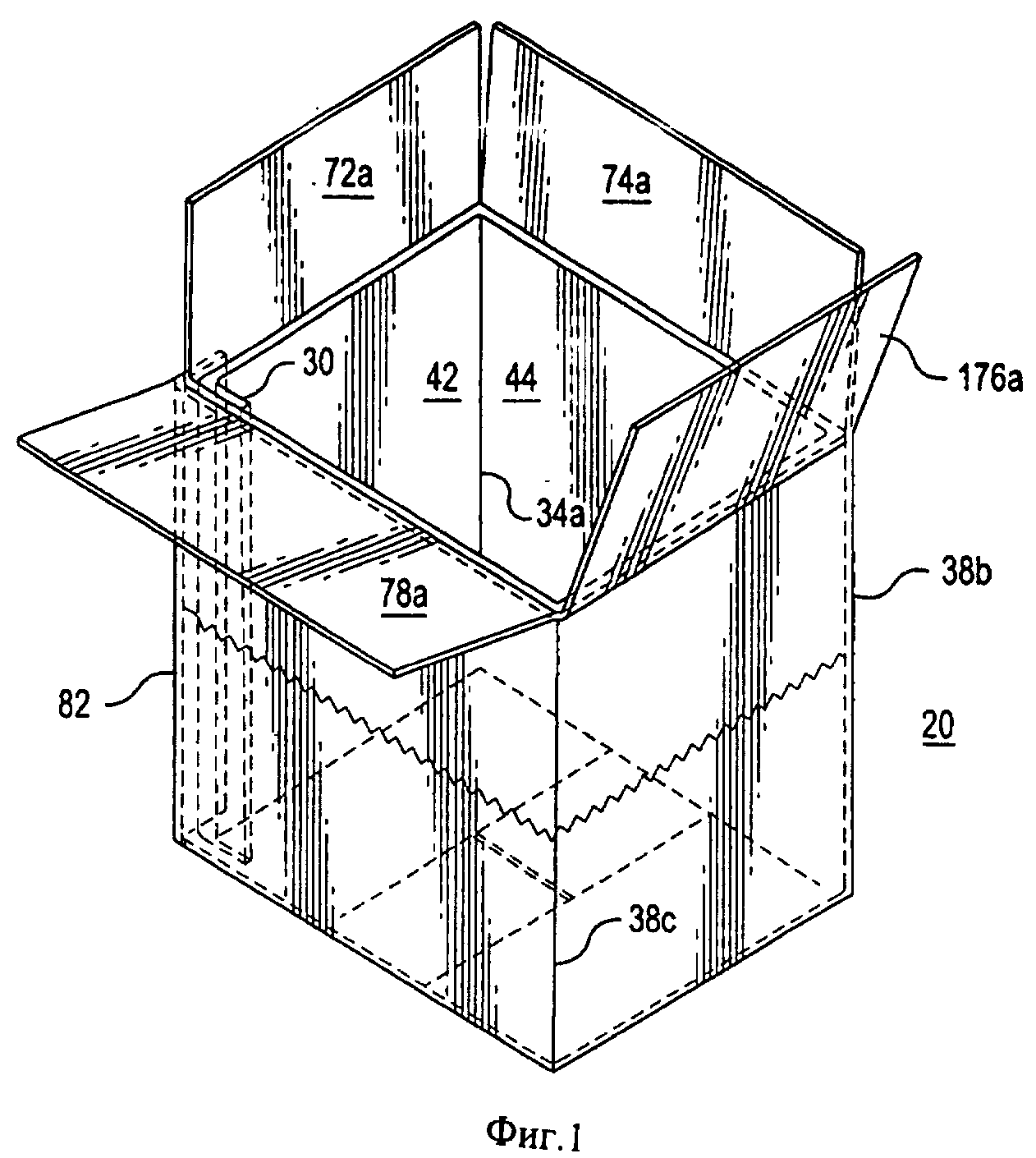

Фиг.1 - перспективный вид первого варианта осуществления изобретения в собранном состоянии;

Фиг.2 - детальный перспективный вид части гофрированного материала с двумя плоскими слоями, используемого в первом варианте осуществления;

Фиг.3 - вид в плане первого варианта осуществления с верхними клапанами, показанными условно для более лучшей иллюстрации слоев гофрированного материала;

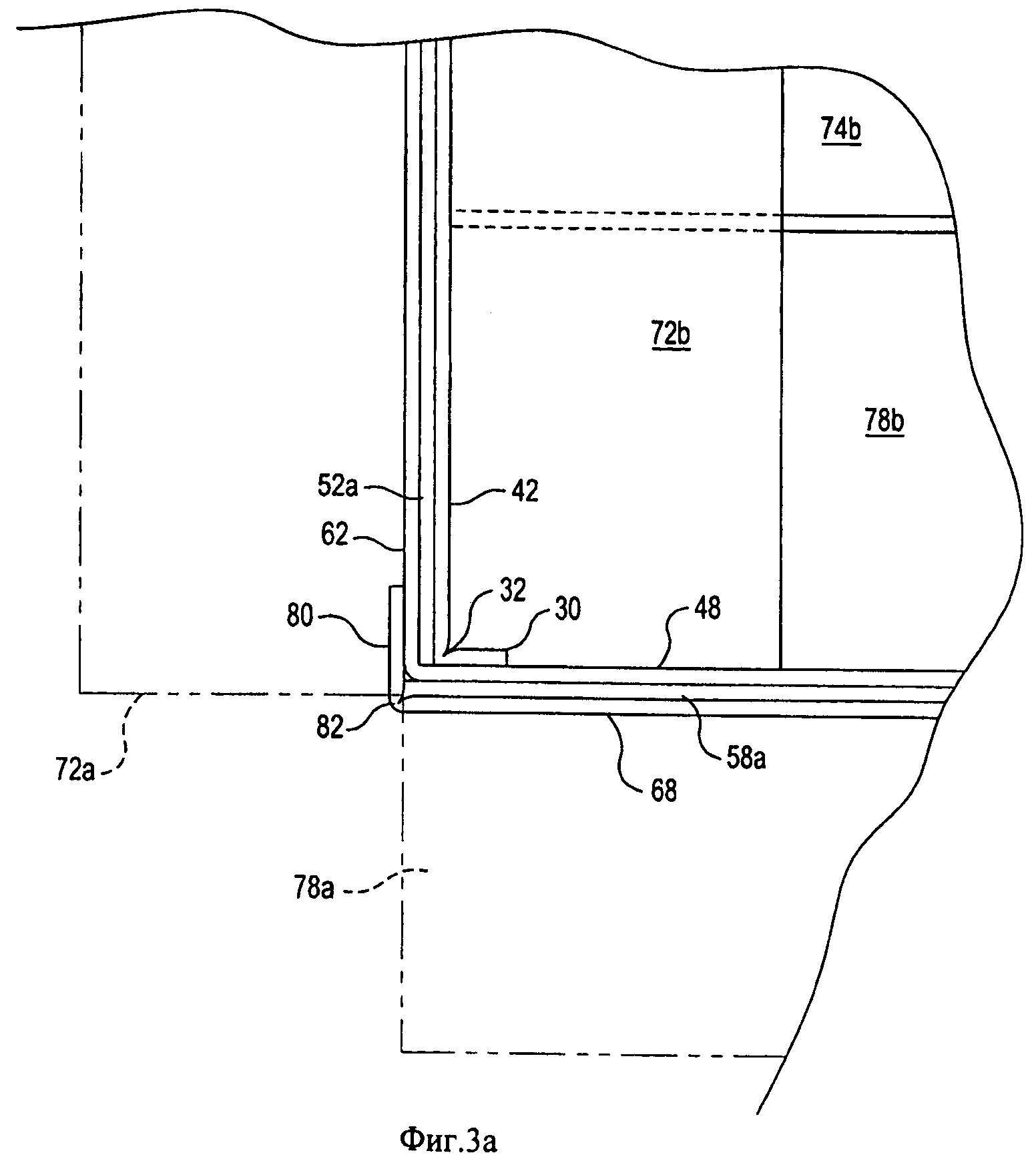

Фиг.3а - детальный вид в плане угла варианта осуществления, показанного на Фиг.3;

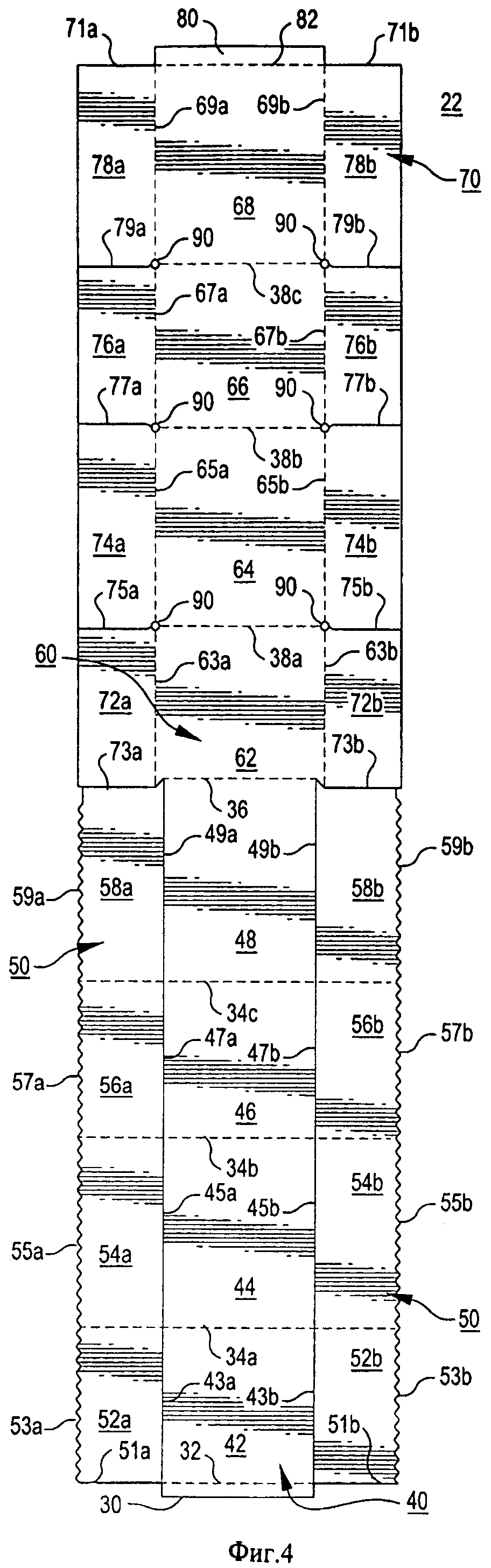

Фиг.4 - вид в плане заготовки, используемой для формирования первого варианта осуществления изобретения;

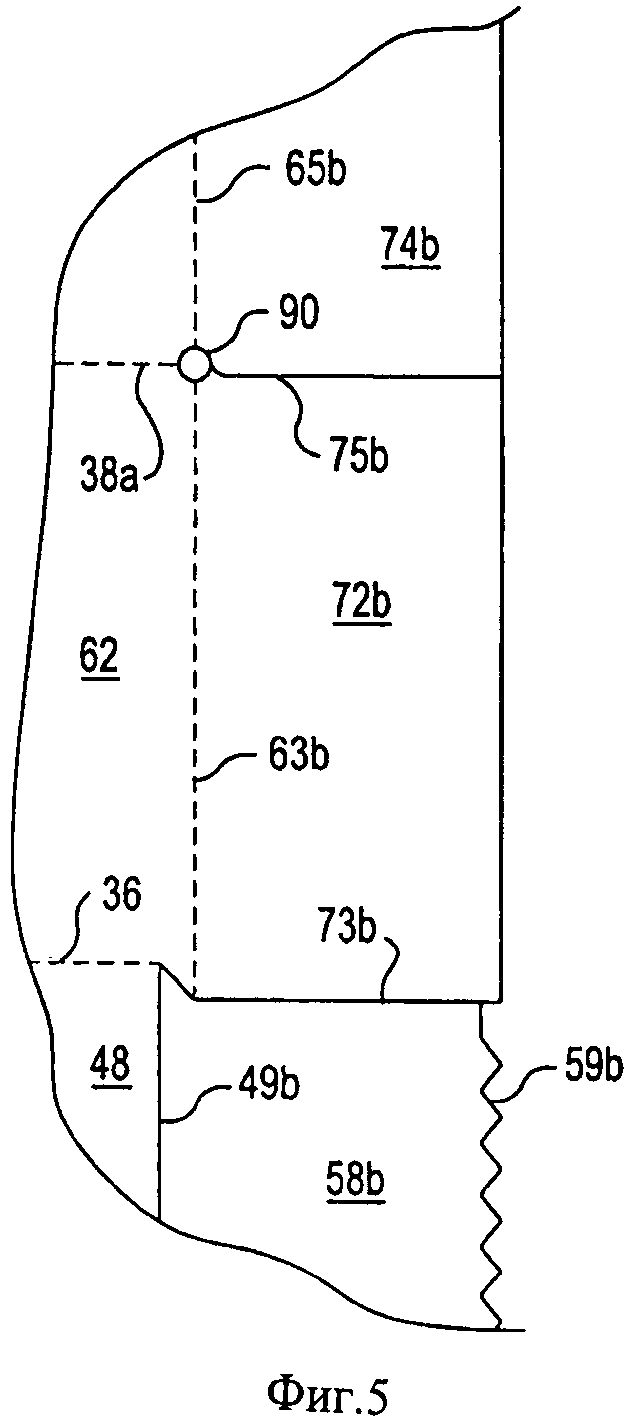

Фиг.5 - детальный вид в плане признака снятия напряжений и признака геометрии сопротивления вертикальному сдавливанию для первого варианта осуществления изобретения;

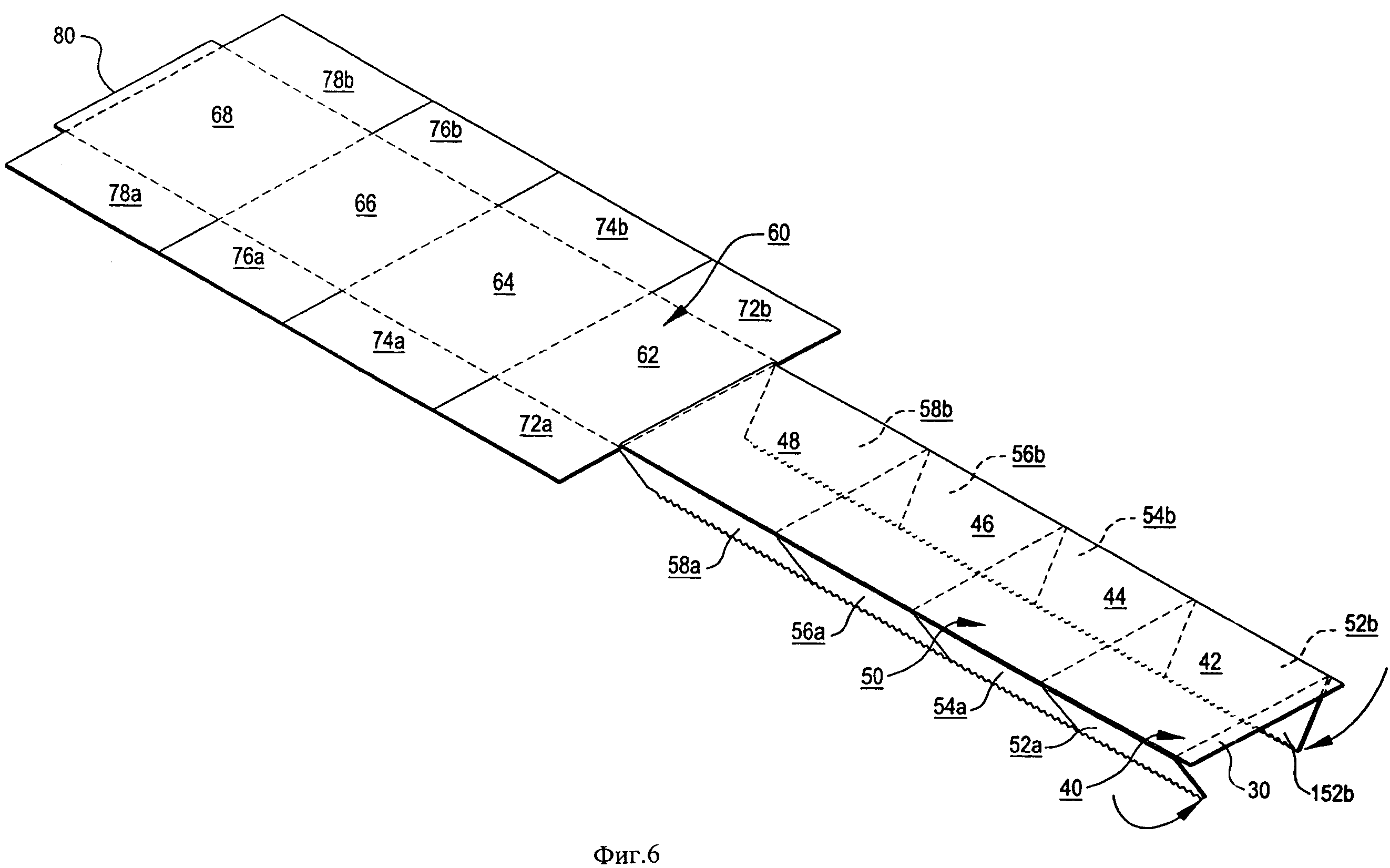

Фиг.6 - перспективный вид первого этапа формирования многослойной тары с использованием заготовки, показанной на Фиг.4, где средние клапаны складывают в тесной близости для формирования средней боковой стенки из гофрированного материала;

Фиг.7 - перспективный вид второго этапа формирования многослойной тары с использованием заготовки, показанной на Фиг.4;

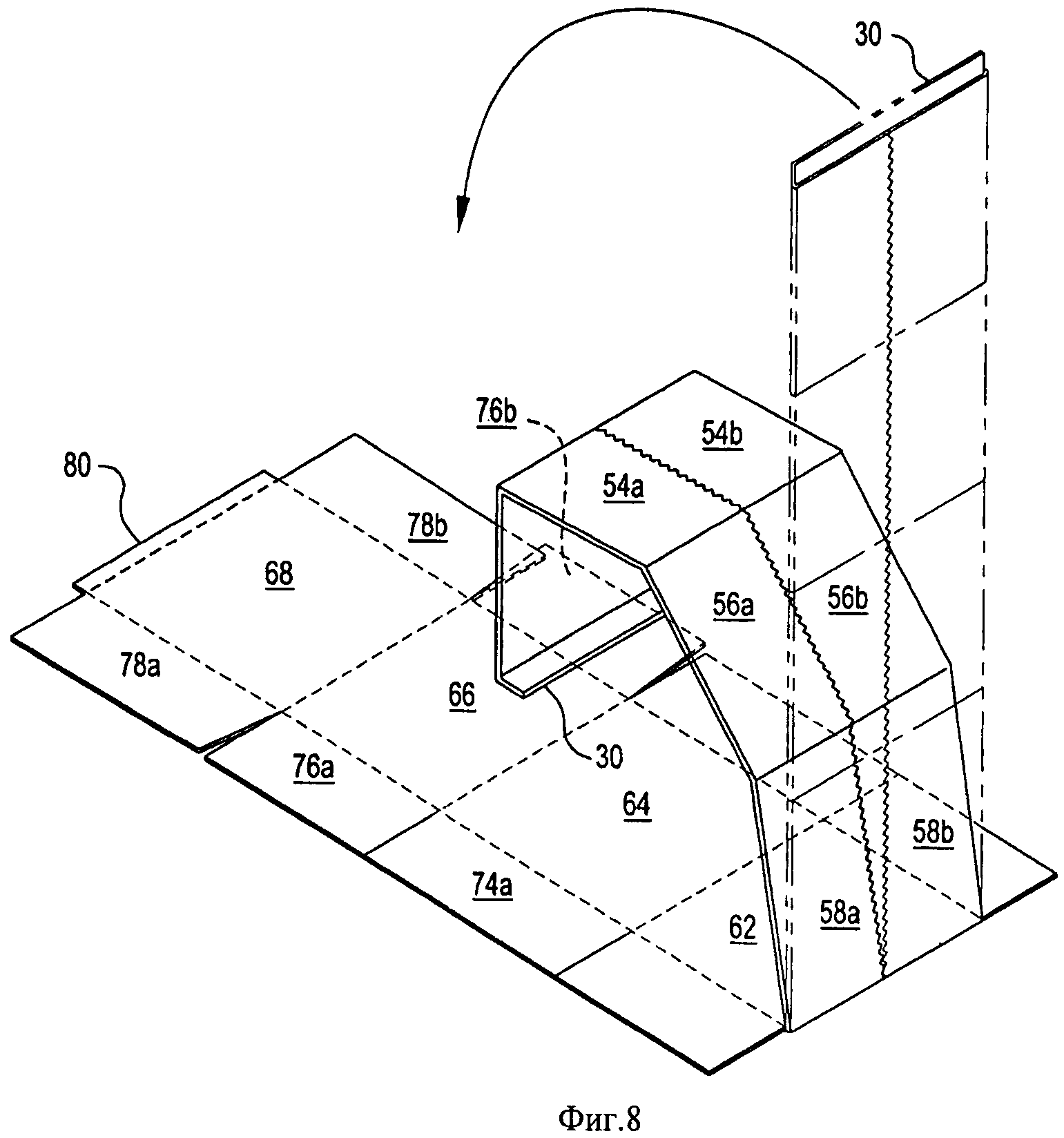

Фиг.8 - перспективный вид третьего этапа формирования многослойной тары с использованием заготовки, показанной на Фиг.4, на котором сгибают объединенную внутреннюю панель и средние клапаны;

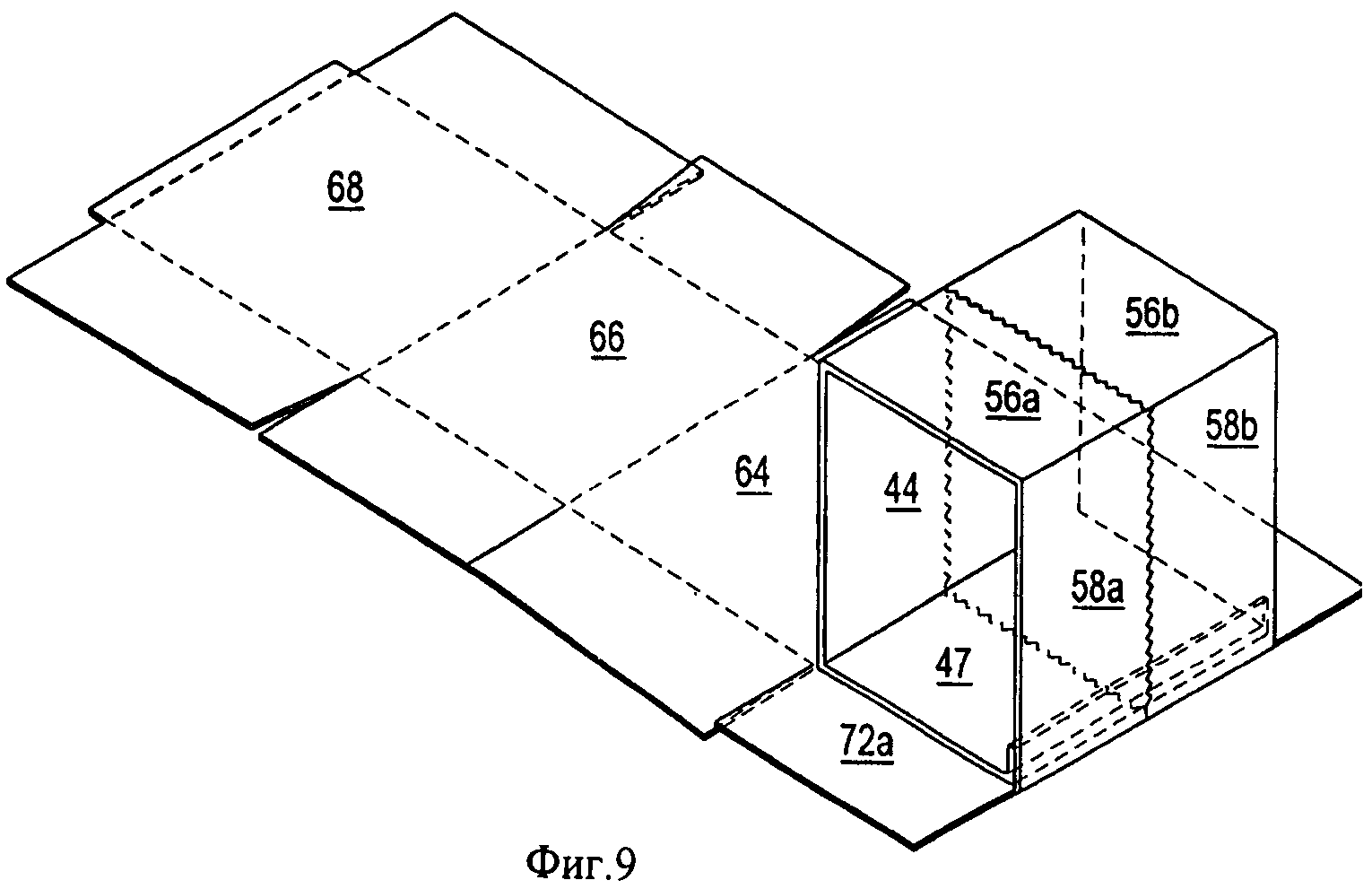

Фиг.9 - перспективный вид четвертого этапа формирования многослойной тары с использованием заготовки, показанной на Фиг.4, на котором внутренний клеевой выступ прикрепляют к внутренней панели, этим образуя базовую форму тары;

Фиг.10 - перспективный вид пятого этапа формирования многослойной тары с использованием заготовки, показанной на Фиг.4, на котором наружные панели оборачивают вокруг базовой тары, показанной на Фиг.9;

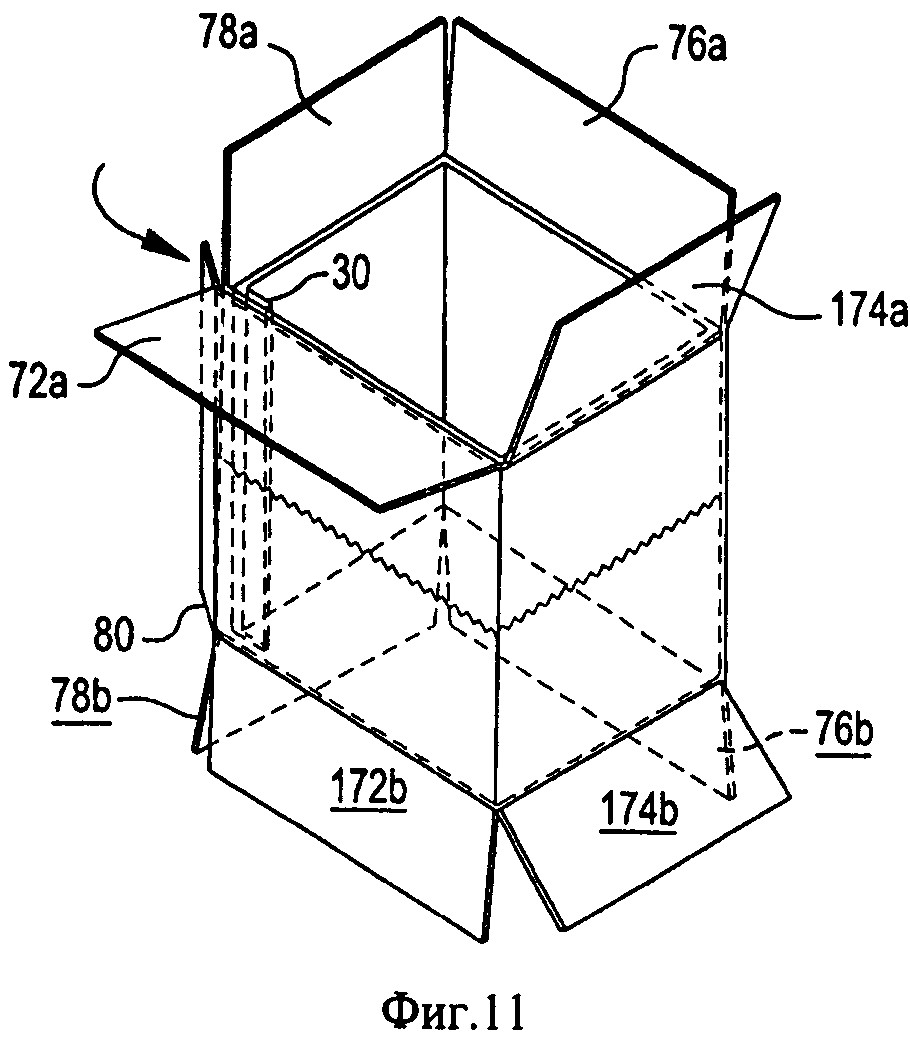

Фиг.11 - перспективный вид шестого этапа формирования многослойной тары с использованием заготовки, показанной на Фиг.4, на котором наружный клеевой выступ прикрепляют к наружной панели, завершая формирование первого варианта осуществления;

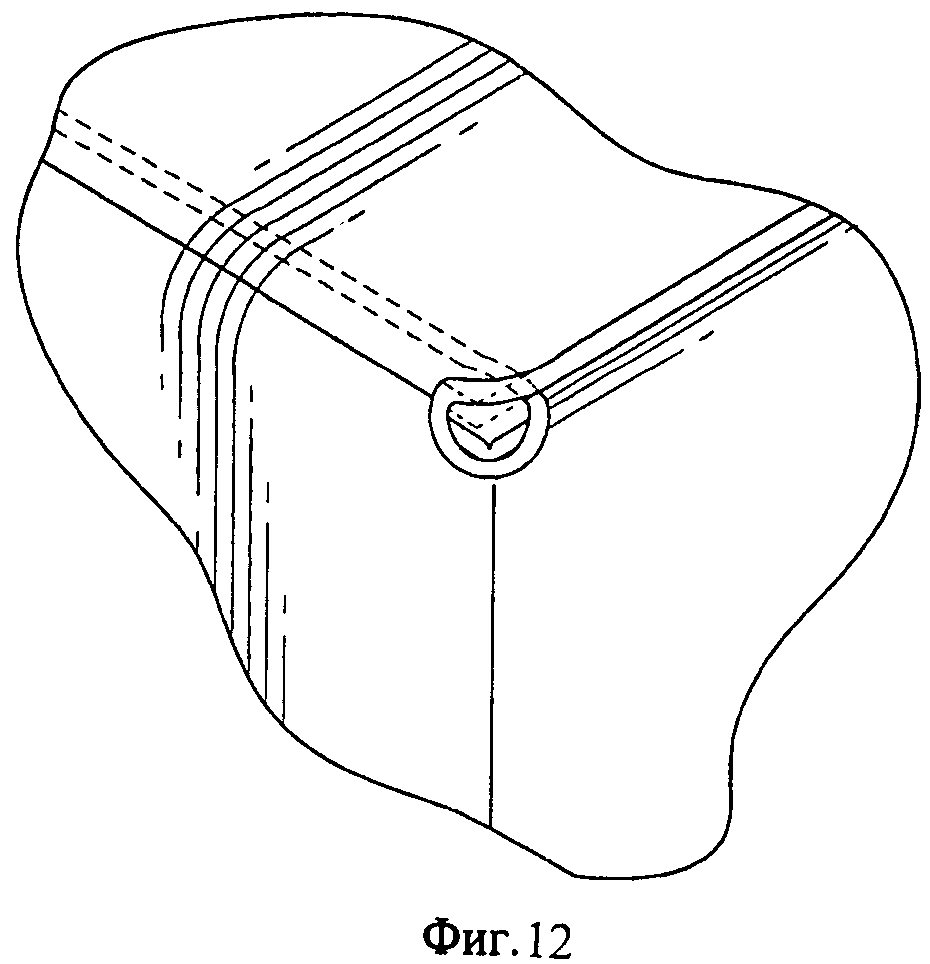

Фиг.12 - детальный перспективный вид признака снятия напряжений, показанного на Фиг.5, когда заготовку, показанную на Фиг.4, преобразуют в тару, показанную на Фиг.11, и верхние и нижние клапаны складывают внутрь;

Фиг.13 - вид в плане системы для приема преобразованных заготовок и создания из них собранной тары;

Фиг.14 - изометрический вид поста складывания и склеивания, который является частью системы, показанной на Фиг.13;

Фиг.15 - перспективный вид машины для намотки вверх, которая является частью системы, показанной на Фиг.13; и

Фиг.16 - схематическая вертикальная проекция вращателя машины для намотки вверх, показанной на Фиг.15, на которой показано относительное перемещение четырех стержней - оправок.

Описание вариантов осуществления изобретения

Нижеследующее описание представлено для того, чтобы дать возможность специалисту в данной области техники осуществить и использовать изобретение. Различные модификации к приведенным здесь вариантам осуществления будут очевидны специалистам, и изложенные здесь общие принципы могут быть применены к другим вариантам осуществления и применению без отхода от сущности и объема настоящего изобретения, которые определены в прилагаемой формуле изобретения.

Так, настоящее изобретение не должно ограничиваться приведенными вариантами осуществления, а должно иметь самый широкий объем в соответствии с раскрытыми здесь принципами и признаками.

Со ссылкой на несколько фигур чертежей, где одинаковые числа указывают одинаковые детали, и более конкретно со ссылкой на Фиг.1-4, теперь будет описан вариант осуществления изобретения, в котором использованы многие функции и элементы изобретения. Тара 20 содержит заготовку 22, которая предпочтительно выполнена из трехслойного гофрированного материала с двумя плоскими слоями, такого как гофрокартон с гофрами 5/16'' L, показанный на Фиг.2. В этом варианте осуществления тара 20 имеет размеры приблизительно 42 дюйма × 48 дюймов × 40 дюймов (в×ш×г), а заготовка 22 имеет максимальные размеры приблизительно 355 дюймов ×83 дюйма (ш×д). В показанном варианте осуществления тара 20 имеет семислойные боковые стенки и одинарные, находящие друг на друга нижние и верхние клапаны.

Для формирования тары 20 необходимо создать тарную заготовку 22 или перед сборкой или в процессе сборки. Как показано на Фиг.4, тарной заготовкой 22 является единый кусок гофрированного материала, типа, показанного на Фиг.2, с поперечным направлением гофров. Из одного листа выполняют выбранные линии сгиба, вырезы и перфорации, например ротационным высекательным прессом или другими средствами, известными специалисту. Каждая тарная заготовка тогда будет содержать внутреннюю панель 40, противоположные средние клапаны 50, наружную панель 60 и некоторое количество концевых клапанов 70. Предпочтительно тарная заготовка 22, кроме того, содержит внутренний выступ 30 и по желанию наружный клеевой выступ 80. Для целей преобразования показанные стороны всех панелей и клапаны соответствуют показанным, причем оборотная сторона имеет такую же нумерацию, но в последовательности, начинающейся со 100. Таким образом, оборотная сторона внутренней панели 40, например, указана как внутренняя панель 140.

Внутренняя панель 40 содержит части 42, 44, 46 и 48, разделенные линиями сгиба 34а, 34b и 34с. Внутренний выступ 30 проходит продольно от части 42 внутренней панели и отделен от нее линией сгиба 32. Соответствующие средние клапаны 50, определенные в данном варианте осуществления как части 52a/b, 54a/b, 56a/b и 58а/b средних клапанов, проходят поперечно наружу от частей 42, 44, 46 и 48 внутренней панели и определены частично прорезями 43a/b, 45a/b, 47a/b, 49a/b и линиями сгиба 34а, 34b and 34с (а также краями 51а/b и прорезями 73а и 73b). Хотя специалистам будет понятно, что другие формы сгиба (например, точка-плоскость), а также прорезей или даже щелевых отверстий могут использоваться вместо тех частей линий сгиба 34а, 34b и 34с, которые частично определяют каждую пару 52a/b, 54a/b, 56a/b and 58а/b частей средних клапанов, преимущества в виде дополнительной прочности и простоты в работе могут быть реализованы путем сохранения жесткой физической связи между смежными частями средних клапанов, как будет сказано ниже.

Более того, каждый клапан 50 может содержать физически дискретные части клапана (как концевые клапаны 70, описанные ниже), визуально дискретные части клапана, как показано здесь, или может быть полностью цельным (без вырезов). Поскольку необходимо только образовать стенку или слой в таре 20, нет особой необходимости формировать дискретные части клапана, так как те части заготовки 22, которые складывают для соединения с противоположными частями заготовки 22, могут обеспечить создание такой стенки или слоя.

Дальние концы каждой части среднего клапана отличаются шевронными краями 53a/b, 55a/b, 57a/b и 59а/b, как показано на Фиг.4. Включение этих шевронных краев или любого нелинейного края будет успешно делокализовывать разрывные и вертикальные сжимающие напряжения, которые могут иметь место при использовании тары 20 после сборки, как будет более подробно описано ниже. Так, криволинейные края или прямолинейные края, такие как повторяющиеся геометрии квадратов или зубьев пилы, считаются желательными. Однако для работы или формирования вариантов осуществления изобретения не обязательно включать такие нелинейные края, и линейный край даст преимущества, описываемые в настоящем документе.

Хотя внутренняя панель 40 и средние клапаны 50 формируют боковые стенки тары, только наружная панель 60 формирует боковые стенки; концевые клапаны 70 составляют одиночные нижнюю и верхнюю стороны тары 20, как показано на Фиг.11. Наружная панель 60 содержит части 62, 64, 66 и 68, разделенные линиями сгиба 38а, 38b и 38с; часть 62 наружной панели отделена от части 48 внутренней панели линией сгиба 36. Наружный клеевой выступ 80 проходит продольно от части 42 внутренней панели и отделен от нее линией сгиба 82. Концевые клапаны 72a/b, 74a/b, 76a/b и 78а/b проходят поперечно наружу от частей 62, 64, 66 и 68 наружной панели и частично определены линиями сгиба "точка-точка" 63а/b, 65a/b, 67a/b и 69а/b и прорезями 73а/b, 75a/b, 77a/b и 79а/b (а также краями 71а/b), как показано. Специалистам будет понятно, что вместо прорезей 73а/b, 75a/b, 77a/b и 79а/b могут использоваться щелевые отверстия, хотя, как более подробно сказано ниже, преимущества можно получить посредством использования прорезей в отношении к признаку 90 снятия напряжений.

Необходимо сказать, что поперечная ширина (или в собранном виде высота) наружной панели 60 больше поперечной ширины внутренней панели 40. Это повышение размера направлено на решение последствий повышенных наружных размеров при формировании тары 20 (описано и показано ниже). Также продольная длина (или в собранном виде ширина и глубина) наружной панели 60 больше продольной длины внутренней панели 40. Специалистам будет понятно, что эти увеличения соотнесены с количеством стенок, используемых для формирования тары, а также с толщиной материала стенок.

На Фиг.5 показаны два признака варианта осуществления, а именно признак 90 снятия напряжений, который выполнен как отверстие диаметром приблизительно 0,375 дюйма, и смещения клапанов. В уровне техники хорошо известно, что клапаны на таре часто рвутся на открытом краевом соединении между клапаном и боковой панелью. Это происходит отчасти из-за влияния угла из трех краев на нижней части клапана: угол из трех краев приводит к разрушению клапана на крае, этим ухудшая структурную целостность клапана и соответствующей конструкции. Это последствие вместе с неизбежной слабостью материала в этом положении часто способствует механическому разрушению при повторном использовании или работе клапана. Путем создания отверстия и предпочтительно, но не обязательно, круглого отверстия угол из трех краев не будет непосредственно влиять на нижнюю сторону клапана. В зависимости от количества стенок в любой конкретной таре дополнительные признаки снятия напряжений могут быть применены в отношении внутренних или средних стенок, в зависимости от конкретного случая.

На Фиг.5 также показано смещение относительно прорезей, разделяющих соседние клапаны 70, и линий сгиба "точка-точка", отделяющих соседнюю наружную панель 60. В отличие от непрерывных линий сгиба 34а, 34b и 34с внутренней панели 40 (которые создают части 42, 44 и 46 внутренней панели) и средних клапанов 50 (которые частично определяют каждую пару частей 52a/b, 54a/b, 56a/b and 58a/b средних клапанов), которые приводят к одинаковым размерам стенок, клапаны 70 имеют разные размеры по сравнению с их соответствующими панелями. Поскольку клапаны 70 формируют торцевые стенки в противоположность боковым стенкам, необходимости в такой симметрии нет. Более того, как показано на Фиг.3, поскольку клапаны 70 будут расположены под прямым углом к боковым стенкам, содержащим внутреннюю панель 40, средние клапаны 50 и наружную панель 60, большие по размерам клапаны будут проходить по всем открытым краям наружных панелей 60, когда тара 20 будет собрана. Следствием такой конфигурации является то, что все открытые края вертикальных боковых стенок могут быть закрыты концевыми клапанами, и что вертикальные сжимающие нагрузки могут быть равномерно распределены по концевым клапанам, смотрите также Фиг.11.

Переходя теперь к Фиг.6-12, на которых подробно показана сборка тары 20. Законченная заготовка 22, описанная со ссылкой на Фиг.4, поступает от преобразовательной машины в секцию складывания и склеивания. Используя складывающие стержни или лопасти, соединяемые части 52а, 54а, 56а и 58а, 52b, 54b, 56b и 58b средних клапанов складывают под углом 180°, вдоль прорезей - линий сгиба 43а, 45а, 47а и 49а, 43b, 45b, 47b и 49b для соединения в области контакта поверхности с поверхностью с соответствующими частями 42, 44, 46 и 48 внутренней панели, как показано на Фиг.6. Перед началом или завершением процесса складывания на 180° клей наносят на поверхности областей контакта, предпочтительно используя систему нанесения путем распыления. После завершения складывания на 180° и склеивания шевронные края 53a/b, 55a/b, 57a/b and 59a/b соединяются приблизительно на середине частей 42, 44, 46 и 48 внутренней панели. Зубчатая и взаимно соединяющаяся конфигурация шевронных краев 53a/b, 55a/b, 57a/b и 59a/b распределяет соединенную линию на область больше чем простой прямой вырез и появляется на нижней стороне плоской заготовки ящика.

Используя захватный механизм, внутренний выступ 30 складывают вверх под углом 90° по линии сгиба 32, части 42 внутренней панели (с парой средних клапанов 52а/b) складывают вверх под углом 90° по линии сгиба 34а, часть 44 внутренней панели (с парой средних клапанов 54а/b) складывают вверх под углом 90° по линии сгиба 34b, часть 46 внутренней панели (с парой средних клапанов 56а/b) складывают под углом 90° по линии сгиба 34с и часть 48 внутренней панели (с парой средних клапанов 58а/b) складывают под углом 90° по линии сгиба 36, как показано на Фиг.8. Все складки под углом 90° направлены вверх и поэтому от поверхностного стыка шевронных краев 53a/b, 55a/b, 57a/b и 59a/b. Полученная конструкция показана на Фиг.9.

Клей наносят на сопрягаемые поверхности частей 62, 64, 66 и 68 наружной панели, и процесс складывания вверх продолжается складыванием части 62 наружной панели под углом 90° по линии сгиба 38а, части 64 наружной панели под углом 90° по линии сгиба 38b, части 66 наружной панели под углом 90° по линии сгиба 38с и части 68 наружной панели под углом 90° по линии сгиба 82, и процесс складывания и склеивания завершается на наружном клеевом выступе 80. Этот процесс показан на Фиг.10. Специалистам в данной области техники будет понятно, что процесс складывания вверх может выполняться с помощью оправки или другого приспособления.

Совместный эффект многократного складывания под углом 90° и склеивания приводит к формированию из первоначально плоской, жесткой заготовки из гофрокартона, содержащей внутренний выступ 30, внутреннюю панель 40, средние клапаны 50, которые формируют промежуточную панель, и наружную панель 60, а также, по желанию, наружный выступ 80, которые показаны на Фиг.4, многослойной, четырехсторонней, законченной тары/ящика с одинарными клапанами вверху и внизу, которая не имеет "производственных стыков и показана на Фиг.11. Поскольку ненапряженное состояние (производственное положение покоя) является состоянием тары при использовании, существует естественная тенденция тары возвращаться в ее положение покоя после сжатия. В таре с трехслойными стенками это преимущество не имеет больших последствий. Однако в многослойной таре сила, необходимая для образования желательной формы тары из разобранной конфигурации, может быть значительной, если не следовать описанию изобретения. Поэтому существует значительная выгода в трудозатратах при изготовлении многослойной тары, которая имеет положение покоя, такое же, как и положение использования. Кроме того, путем введения линий сгиба панелей на каждом крае разборка тары облегчается (линии сгиба далее локализуют любое результирующее разрушение, этим сохраняя структурную целостность тары в местах, расположенных рядом с краями).

Путем введения одного, некоторых или всех вышеописанных признаков можно реализовать значительные выгоды, относящиеся к прочности и затратам на материал (эффективность производства будет упомянута ниже). В следующей таблице приведены соответствующие преимущества одной серии вариантов осуществления тары согласно изобретению. Здесь новая тара содержит все признаки вышеописанного варианта осуществления, тогда как тара, известная из уровня техники (HP), изготовлена из двух слоев панелей пятислойного гофрированного материала или трех слоев панелей пятислойного гофрированного материала, причем слои панелей вложены, но не соединены друг с другом.

Как можно понять из вышеприведенной таблицы, тара, изготовленная согласно изобретению, имеет превосходное сопротивление сдавливанию (один из главных факторов при оценке тары) по сравнению с конструкциями из уровня техники при сравнимой массе или значительно меньшее количество использованного материала при сравнимых значениях сопротивления сдавливанию. Как можно видеть ниже, способы изготовления тары согласно изобретению увеличивают экономию затрат путем упрощения производственного процесса и транспортировки.

До этого изготовление многослойной тары согласно различным вариантам осуществления изобретения было сосредоточено на общем манипулировании заготовкой для формирования предшественников тары и тары, как показано на Фиг.4 и 6-11. Следующее раскрытие направлено на системный подход к массовому производству тары согласно изобретению и к осуществлению на практике соответствующих способов. Как и для предыдущего раскрытия, касающегося тары с семислойными боковыми стенками, нижеприведенное раскрытие описывает способ и его варианты для массового производства такой тары. Специалисту будет понятно, что раскрытые режимы и подходы не являются исключительными для создания тары согласно изобретению, а представляют общие и конкретные варианты осуществления, предназначенные для того, чтобы определить предпочтительные средства для достижения этих целей.

С учетом высокого уровня автоматизации процессов производства тары, например наличия компьютеризованных производственных устройств и устройств с сервоприводом, многие из последующих действий автономно осуществляются машинами с соответствующими запрограммированными командами. Специалисту будет понятно, что перед эксплуатацией таких программируемых машин необходимо определить параметры программы и ввести их в интерфейс машины. Следовательно, нижеследующее раскрытие предназначено для создания пробной серии явлений, которые происходят в производстве желательной тары на основании команд, предварительно введенных в различные машины.

Базовый материал для изготовления тары 20 получают из гофропресса (не показан), который производит непрерывное полотно или двусторонний трехслойный гофрированный материал. Полотно может расходоваться сразу же или может храниться в форме заготовок до необходимости. В приведенном примере заготовки 22, имеющие общую длину приблизительно 30 футов (9 метров), могут быть получены из полотна путем, например, резки. После соответствующей резки заготовок 22 они проходят операции нанесения прорезей, линий сгиба и вырезания для формирования требуемой тары 20, описанной выше.

В предпочтительной системе процессы нанесений прорезей, линий сгиба и вырезания осуществляются парой противоположных машин, в которые подают заготовки, используя традиционные средства транспортировки. Эти машины, предпочтительно машины RAPIDBOX компании Rapidex (отделение группы компаний Bobst Group, Швейцария) из Анжера, Франция, создают желательные заготовки посредством соответствующего программирования, параметры которого определяются на основе размера и геометрии требуемой тары. Машина RAPIDBOX может работать с заготовками размерами до 110 дюймов × 400 дюймов или 2,8 м × 10 м, что делает ее подходящей, в частности, для производства крупногабаритной тары, описываемой в настоящем документе. В других условиях эти процессы могут осуществляться более сложными машинами, такими как многочисленные долбежные станки, машины для нанесения линий сгиба, прорезей и ротационные высекательные прессы, последовательно установленные в производственной линии. Независимо от способа обработки заготовок полученные заготовки подают на посты сгибания и склеивания, которые будут описаны ниже.

После выхода из преобразовательных машин заготовки 22 поступают на приемную платформу 210, как показано на Фиг.13, после чего они транспортируются вакуумными подвесными транспортерами 220 на пост 230 складывания и склеивания. Этот способ транспортировки более желателен чем остальные по двум причинам. Первое, он сохраняет полную открытость нижней поверхности внутренней панели 40 (поверхности 140) и средних клапанов 50 (поверхности 150), что важно во время процесса намотки вверх, описанного ниже. Второе, он точно поддерживает конкретное положение заготовок 22 относительно других машин, что важно для точного нанесения клея. Однако специалисту будет понятно, что переворачивание заготовки 22 так, чтобы поверхность 140 внутренней панели 140 и поверхность 150 средних клапанов были открыты на верхней стороне, и чтобы заготовку можно было перемещать традиционным транспортером, позволит осуществлять надлежащую транспортировку и использование средних клапанов 50 при намотке вверх и намотке вниз (смотрите ниже).

В зависимости от аспектов проектирования, которые включают в себя критерии затрат и производительности, клей, наносимый на заготовку 22 с помощью средства нанесения клея, может быть нанесен выборочно или полностью на поверхность 140 внутренней панели и/или поверхность 150 средних клапанов, открытые первому средству нанесения клея. Выборочное нанесение клея требует продуманного расположения клеевых линий или зон в границах этих панелей и/или клапанов. Хотя в описанном варианте осуществления клей ПВА или клей в форме горячего расплава наносят распылительными форсунками 262 и 264, подходит любое средство для нанесения клея, которое может наносить требуемое количество определенного типа клея на заготовку 22. Показанное средство нанесения и состав клея были выбраны в попытке оптимизировать скорость производства показанным способом. При скорости приблизительно 200 футов в минуту нанесенный клей имеет достаточно времени для "усадки" перед складыванием и совмещением средних клапанов 50, как описано ниже.

После нанесения клея на поверхность 140 внутренней панели и/или поверхность 150 средних клапанов, складывающие манипуляторы сгибают средние клапаны 50, и поверхность 150 средних клапанов контактирует с поверхностью 140 внутренней панели, как показано на Фиг.14. Для сжатия средних клапанов 50 и внутренней панели 40 может использоваться комбинация прижимных роликов в сочетании с подвесным транспортером 160, иначе процесс намотки, описанный ниже, будет создавать сжимающий контакт между этими двумя поверхностями.

В этой точке преобразованная заготовка 22 преобразована в предшественник 122. Чтобы подготовить предшественник 122 для изготовления тары 20, также необходимо нанести клей на открытую поверхность наружной панели 60 (и/или открытую поверхность средних клапанов 50, которые сейчас находятся на нижней стороне предшественника 122). В показанных вариантах осуществления предусмотрено второе средство 262 нанесения клея, которое выборочно наносит клей на открытую поверхность наружной панели 60.

Со ссылкой на Фиг.16, когда выступ 30 приближается к намоточному устройству 270, зажимной элемент 271 открывается (если он уже не открыт) для приема выступа 30. В зависимости от типа осуществления вращатель 276 может уже вращаться или может начинать вращение после захвата зажимным элементом 271 выступа 30. Хотя показано механическое средство захвата, могут быть предусмотрены альтернативные средства, например средство вакуумного захвата, что будет понятно специалисту. В дополнение к зажимному элементу 271 или его эквиваленту вращатель 276 предпочтительно содержит некоторое количество складывающих стержней, соответствующее количеству вертикальных углов тары, в данном случае четыре (4). Складывающие стержни в общем локализуют изгибающие напряжения во время формирования тары и позволяют сделать формирование тары удобным и дешевым при небольшой массе. Складывающие стержни 272a-d могут гидравлически или механически перемещаться на вращателе 276, причем единственным требованием является то, что это устройство может принимать предшественник 122, способствовать формированию тары 20 и освобождать тару 20 для приема следующего предшественника 122.

Когда предшественник 122 наматывается на вращатель 276, должно прилагаться достаточное натяжение для того, чтобы наружная панель 60 надежно соединялась со средними клапанами 50 (или с любой другой частью предшественника 122, в зависимости от конкретного случая), и чтобы наружный выступ 80 (если есть) правильно подходил к вертикальному углу в позиции 82 (смотрите Фиг.1). Правильное натяжение может быть обеспечено путем снижения скорости выталкивания предшественника 122 перед вращателем 276 при поддержании постоянной частоты вращения; путем увеличения частоты вращения при поддержании постоянной скорости выталкивания и/или путем увеличения относительного эффективного смещения складывающих стержней 172a-d. Однако предпочтительное средство для поддержания требуемых параметров заключается в вертикальном регулировании вращателя 276 так, чтобы предшественники 122 всегда были в плоскостном контакте с вращателем 276. Как указано на Фиг.15 и Фиг.16, намоточное устройство 270 имеет такую конструкцию, чтобы перемещаться в вертикальном направлении (на Фиг.15 показано, что гидроподъемник 277 соединен с системой шкива 278). Альтернативно, внешний сжимающий элемент может быть применен при намотке предшественника на оправку для сжатия слоев боковой стенки тары. Вышеизложенные способы обеспечения надлежащей намотки предшественника не являются исключительными, и специалисты в данной области техники могут использовать другие средства для достижения тех же или сходных результатов.

Для того, чтобы гофрированный материал, намотанный на намоточное устройство 270, не мог случайно "сматываться", наружные панели 62-68 должны удерживаться рядом с промежуточными панелями 52-58 в процессе усадки клея, чего обычно не происходит, когда тара 20 находится на вращателе 276. В предпочтительном варианте осуществления намоточное устройство 270 содержит нижний опорный стол 275, который имеет верхнюю поверхность приблизительно на уровне заготовки 22. Путем поддержания несжимающего контакта между панелью, намотанной последней, и выступом с опорным столом 275, тара 20 не будет преждевременно "сходить" с намоточного устройства 270. В этом положении существует достаточное натяжение и предшественник 122 будет иметь связь между поверхностями панелей 140 и 150, а также между поверхностями панелей 50 и 60. Однако время усадки клея обычно больше времени намотки предшественника 122. Поэтому необходим пост "отверждения". В описываемом варианте осуществления используется карусельная конструкция, которая показана на Фиг.13, в которой дальнейшая транспортировка сформированной тары 20 откладывается на время, позволяющее клею отвердеть, этим обеспечивая, что тара 20 не будет "разматываться".

Для снятия сформированной тары 20 с намоточного устройства 270 один, несколько или все складывающие стержни 172a-d могут быть втянуты таким образом, чтобы уменьшить трение между ними и тарой 20, хотя такое действие не является обязательным для снятия тары 20. В некоторых вариантах осуществления могут быть применены скользящий элемент, захватывающий наружную поверхность, или другие средства для снятия тары 20 с оправки 170. Однако предпочтительно вводить в тару 20 манипулятор, имеющий некоторое количество выдвигаемых элементов (механических, и/или пневматических, и/или электрических, и/или гидравлических), причем эти элементы в выдвинутом состоянии сжимающе контактируют с внутренними стенками тары 20 (или входят с ними в зацепление с помощью вакуума), и затем манипулятор удаляют для снятия тары 20 со складывающих стержней 172a-d. Опорный стол 285 используется в тех же целях, что и опорный стол 275.

После поворота узла 280 дополнительная сформированная тара 20 снимается с намоточного устройства 270. Когда сформированная тара достигает определенного места (показанного на Фиг.13 как противоположное намоточному устройству 270), процесс зацепления изменяется на противоположный, и сформированная тара сходит с выдвигающегося манипулятора. После снятия тара может быть сложена для хранения и/или транспортировки.

Из-за относительной разницы в толщине боковых панелей и клапанов некоторые варианты осуществления способа настоящего изобретения предусматривают обратное складывание наружных клапанов 70 на боковые панели так, как показано на Фиг.15. Если желательна такая конечная конфигурация, эти варианты осуществления изобретения складывают концевые клапаны на боковые панели одновременно со складыванием промежуточных клапанов. Таким образом, когда предшественник 122 наматывается вверх, наружные клапаны 70 не находятся в выдвинутом положении, а помещены в сжимающий контакт с панелями 60. В дополнение к устранению этапа отдельного складывания этих концевых панелей после формирования тары 20 могут использоваться более короткие оправки и устройства для снятия тары, когда габаритная длина тары сокращается на глубину концевых клапанов. В таких вариантах осуществления также можно посчитать желательным устранение выступа 80, чтобы контактирующая поверхность была достаточно плоской во избежание сматывания и/или разрушения.

В таких процессах, которые описаны в предыдущем абзаце, желательно сохранить небольшую часть клапанов 72-78 для соединения с материалом во избежание преждевременного раскладывания (которое может произойти из-за неполного прорезания между панелями на дальнем конце клапанов). Таким образом, когда сложенная тара доставляется заказчику, клапаны 72-78 отделяют и складывают на место.

Реферат

Способ создания многослойной тары из единой заготовки материала, которая определяет продольное направление от первого конца до второго конца. Способ включает определение внутренней панели, которая формирует внутренние боковые стенки тары в собранном состоянии. Причем внутренняя панель содержит некоторое количество внутренних частей панели, где каждая часть внутренней панели граничит с соседней частью внутренней панели и каждая часть внутренней панели содержит одну внутреннюю боковую стенку тары в собранном состоянии. Осуществляют определение по меньшей мере одной пары противоположных друг другу средних клапанов, которая проходит от внутренней панели до дальнего края. Причем сумма поперечных длин пары средних клапанов от их пересечения с внутренней панелью до дальнего края равна или меньше поперечной длины внутренней панели от пересечения с первым противоположным средним клапаном до пересечения с вторым противоположным средним клапаном. Каждый средний клапан содержит некоторое количество частей клапана, где каждая часть клапана граничит с соседней частью клапана, и каждая пара противоположных частей клапанов составляет одну среднюю боковую стенку тары в собранном состоянии. Осуществляют определение наружной панели, которая проходит от внутренней панели и формирует наружные боковые стенки тары в собранном состоянии. Причем наружная панель содержит некоторое количество частей наружной панели, где каждая часть наружной панели граничит с соседней частью наружной панели и каждая часть наружной панели составляет наружную боковую стенку тары в собранном состоянии. Осуществляют сгибание по мень

Формула

определение внутренней панели, которая формирует внутренние боковые стенки тары в собранном состоянии, причем внутренняя панель содержит некоторое количество внутренних частей панели, где каждая часть внутренней панели граничит с соседней частью внутренней панели и каждая часть внутренней панели содержит одну внутреннюю боковую стенку тары в собранном состоянии;

определение по меньшей мере одной пары противоположных друг другу средних клапанов, которая проходит от внутренней панели до дальнего края, причем сумма поперечных длин пары средних клапанов от их пересечения с внутренней панелью до дальнего края равна или меньше поперечной длины внутренней панели от пересечения с первым противоположным средним клапаном до пересечения со вторым противоположным средним клапаном, и причем каждый средний клапан содержит некоторое количество частей клапана, где каждая часть клапана граничит с соседней частью клапана, и каждая пара противоположных частей клапанов составляет одну среднюю боковую стенку тары в собранном состоянии;

определение наружной панели, которая проходит от внутренней панели и формирует наружные боковые стенки тары в собранном состоянии, причем наружная панель содержит некоторое количество частей наружной панели, где каждая часть наружной панели граничит с соседней частью наружной панели и каждая часть наружной панели составляет наружную боковую стенку тары в собранном состоянии; и

сгибание по меньшей мере одной пары противоположных друг другу средних клапанов для приведения их дальних краев в близость друг с другом и прикрепление их к внутренней панели для формирования промежуточных боковых стенок, когда заготовку собирают для получения тары.

Комментарии