Система для формования контейнеров, в особенностиконтейнеров для пищевых продуктов - RU2321495C2

Код документа: RU2321495C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к системе для формования контейнеров, в особенности контейнеров для пищевых продуктов, отличительные признаки которых описаны в пункте 1 приложенной формулы изобретения.

Точнее говоря, хотя и не предполагается никаких ограничений, настоящее изобретение может использоваться в системах для изготовления контейнеров любого типа для пищевых продуктов, и в особенности, контейнеров, предназначенных для упаковки жидких продуктов, таких как молоко, фруктовые соки, йогурт, минеральная вода и другие подобные продукты.

Уровень техники

Обычной практикой для перечисленных жидких продуктов является разлив в контейнеры, которые производятся из многослойного или обработанного бумажного материала, такого как плотная бумага или картон, покрытого по меньшей мере одним слоем безвредного материала, подходящего для жидкостей.

Контейнеры изготавливают, главным образом, из плоских заготовок, вырезаемых обычно из рулона материала и сгибаемых в соответствии с требованиями по стратегически расположенным линиям сгиба для достижения формы, необходимой для содержания жидкого продукта.

Как правило, такие контейнеры имеют трубчатую форму с квадратным поперечным сечением.

Контейнеры изготавливают с использованием обычных устройств, таких, которые сгибают плоскую заготовку для создания трубчатого элемента, имеющего открытый верхний торец и открытый нижний торец.

Вначале контейнеры подают в различные технологические секции, оборудованные механическими манипуляторами, которые загибают края открытого нижнего края трубчатого элемента и складывают их так, чтобы закрыть открытый торец. На практике манипуляторы расположены группами, и каждый из них предназначен для выполнения определенной операции на краях контейнера. Манипуляторы также оснащены анодами тепловой сварки, предназначенными для взаимодействия с определенными местами на получаемых сгибах нижнего края, и, таким образом, приводя нижний торец в окончательно закрытое состояние.

Частично закрытый контейнер затем помещают в наполнительную секцию, где жидкий продукт подают в контейнер через открытый верхний торец. Затем верхний торец закрывают путем сгибания соответствующих краев и закрепления сгибов тем же самым способом, какой используется для закрепления нижнего торца, как описано выше.

Устройства такого типа имеют заметный недостаток, связанный с чрезвычайной массивностью деталей, с помощью которых сгибы контейнера складывают и закрепляют. Фактически контейнеры должны перемещаться от одной секции к другой конвейером, состоящим обычно из ленточного транспортера, проходящего через различные формовочные секции. Это означает, что для того чтобы пройти через все секции, ленточный транспортер должен иметь определенную длину, а система, соответственно, должна занимать значительное пространство.

Более того, механические манипуляторы достаточно громоздки благодаря тому, что они должны выполнять множество движений, и поэтому требуется значительное пространство для оперативного простора.

Целью настоящего изобретения является создание системы для формования контейнеров, в особенности контейнеров для пищевых продуктов, которая является малогабаритной и занимает минимальное пространство.

Точнее говоря, целью настоящего изобретения является создание системы для формования контейнеров, в особенности контейнеров для пищевых продуктов, такой, которая позволяет оптимизировать пространство, используемое для закрытия и герметизации открытого торца контейнера.

Еще одной целью настоящего изобретения является минимизирование пространства, занимаемого устройством транспортировки контейнеров.

Описание изобретения

Указанные и другие цели изобретения, которые станут понятными из следующего описания, по существу реализованы в системе для формования контейнеров, в особенности контейнеров для пищевых продуктов, отличительные признаки которой приводятся в пункте 1 формулы изобретения.

Далее изобретение описано подробно на примерах с помощью прилагаемых чертежей, на которых:

Фиг.1 изображает вид в плане системы для формования контейнеров.

Фиг.2а изображает вид сбоку части предлагаемой системы для формования контейнеров.

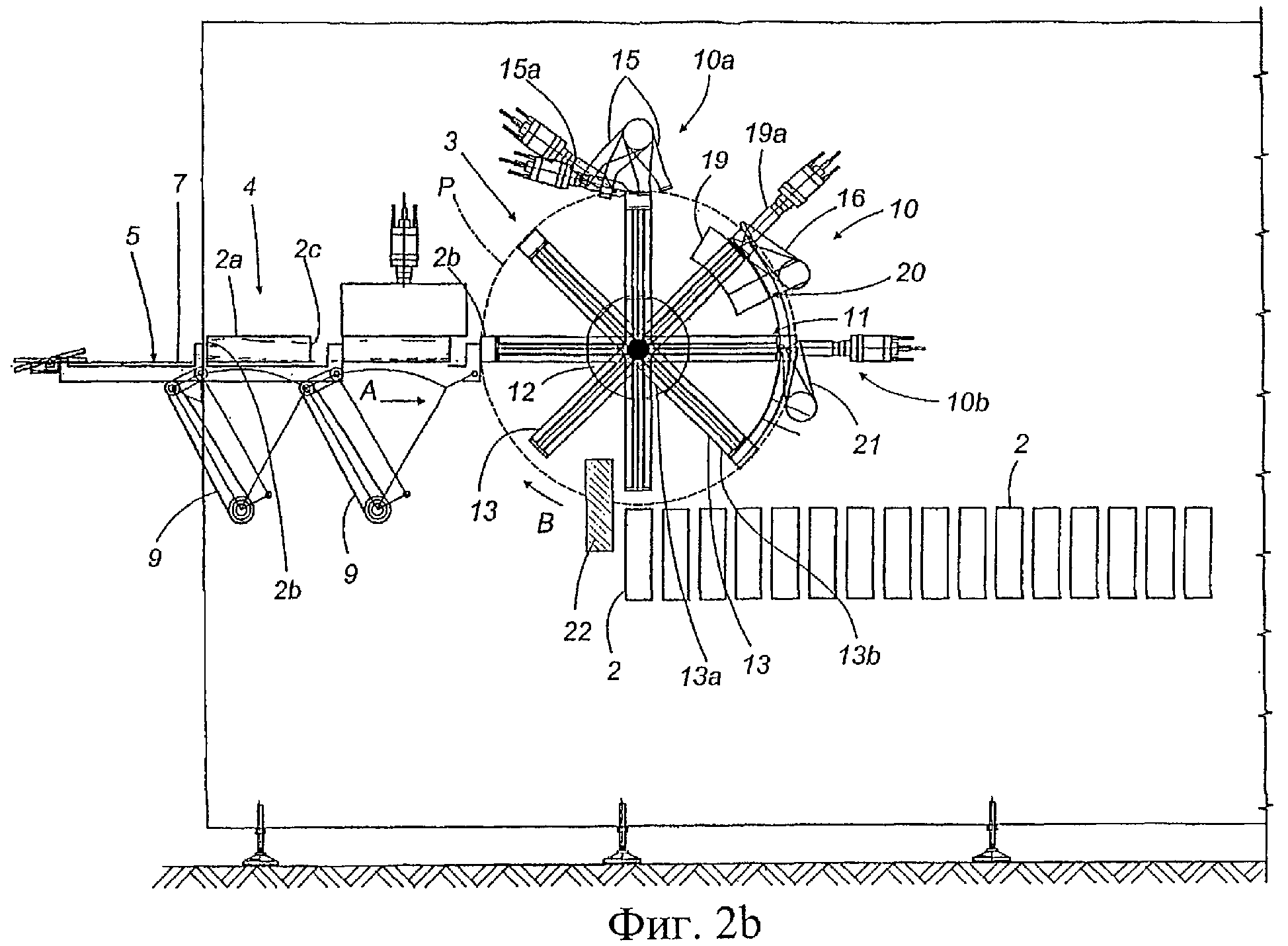

Фиг.2б изображает вид сбоку части системы для формования контейнеров, соответствующей альтернативному второму варианту выполнения.

Фиг.3а-3е изображают виды в аксонометрии, иллюстрирующие последовательность операций, выполняемых при формовании контейнеров.

Фиг.4 изображает вид сбоку конструктивной части, показанной на фиг.2.

На чертежах номером 1 позиции обозначена вся предлагаемая система для формования контейнеров 2.

Как показано на фиг.1, система 1 содержит опорную конструкцию 51, с которой соединен формировочный сектор 52, предназначенный для подготовки по меньшей мере одной заготовки 7, из которой формируется соответствующий контейнер 2, формовочный сектор 53, расположенный за сектором 52 и предназначенный для сгибания одиночных заготовок 7, выходящих из формировочного сектора и придания формы соответствующим сложенным контейнерам 2 посредством операции фиксирования.

В частности, сектор 52 содержит загрузочную секцию 52а, с помощью которой непрерывную полосу 54 формовочного материала, подходящего для упаковки жидких пищевых продуктов, направляют по заданной траектории подачи, обозначенной Y. Указанную выше полосу 54 формовочного материала предпочтительно перемещают и разматывают с бобины 54а, установленной с возможностью вращения вокруг соответствующей продольной оси X.

Формовочный материал состоит предпочтительно из многослойного или обработанного бумажного материала, такого как толстая бумага или картон, покрытого непроницаемой антисептической пленкой.

Загрузочная секция 52а также содержит направляющие элементы, выполненные предпочтительно в виде роликов, служащих для создания первой ветви траектории подачи, по которой следует формовочный материал, проходящий снаружи опорной конструкции 51 системы 1 в направлении, по существу параллельном продольному направлению этой опорной конструкции.

Система 1 может быть оснащена нумератором, служащим для маркировки последовательных частей формовочного материала, соответствующих одиночным заготовкам 7. Нумератор выполняет операции между последовательными направляющими элементами загрузочной секции 52а так, чтобы производить маркировку формовочного материала на участке траектории подачи, где полоса проходит, по существу, в горизонтальной плоскости.

Сектор 53 включает в себя биговальную секцию 55, которая расположена за загрузочной секцией 52 и с помощью которой на каждой порции формовочного материала, которая должна стать заготовкой 7, ставится оттиск в виде, по меньшей мере, одной линии сгиба. В предпочтительном варианте выполнения биговальная секция 55 предназначена для создания некоторого количества линий сгиба за одну операцию, благодаря которой форма производимого контейнера 2 намечается на плоской поверхности формовочного материала.

Секция 55 содержит, по меньшей мере, один пресс, состоящий из направленных навстречу друг другу штампов, обращенных к двум противоположным сторонам формовочного материала. При использовании пресс перемещается между холостым положением, в котором два штампа находятся в некотором отдалении от помещенного между ними формовочного материала, и рабочим положением, в котором они с силой приводятся в соприкосновение с формовочным материалом для создания указанных линий сгиба.

Сектор 53 также содержит резальную секцию 56, которая расположена за биговальной секцией 55 и с помощью которой формовочный материал с нанесенными линиями сгиба берут из этой секции и делят на дискретные части, каждая из которых является соответствующей заготовкой 7. Резальная секция 56 содержит, по меньшей мере, одно лезвие, функционально расположенное в непосредственной близости к секции 55, так что формовочный материал может быть отрезан непосредственно рядом с прессом. При использовании лезвие, равно как и пресс, перемещается между холостым положением на расстоянии от формовочного материала и рабочим положением взаимодействия с этим материалом, где полоса разрезается в поперечном направлении. Преимуществом является то обстоятельство, что лезвие может быть настроено так, что оно перемещается между холостым и рабочим положениями синхронно с перемещением пресса секции 55 между холостым и рабочим положениями, так что и пресс, и лезвие начинают взаимодействовать с формовочным материалом одновременно.

После этого отрезанная заготовка 7 с нанесенными линиями сгиба переходит в сектор 53.

Система 1 также содержит устройство 3, посредством которого перемещают трубчатые элементы 2а, образующие контейнеры 2.

Точнее говоря, трубчатые элементы 2а подают по одному посредством загрузочной секции 4 на транспортирующее устройство 3. Трубчатые элементы 2а подготавливают формовочным устройством 5, совпадающим с загрузочной секцией 4 и функционирующим на ней, как это показано на фиг.4.

Более детально и со ссылкой на фиг.4, устройство 5 имеет захватный элемент 6, который сгибает заготовку 7 из многослойной или обработанной бумаги, обычно толстую бумагу или картон, покрытый по меньшей мере одним слоем безвредного материала, пригодного для содержания жидкостей. Заготовку сгибают с помощью элемента 6 вокруг формирователя 8, совпадающего по форме с трубчатым элементом 2а, так что один продольный край этой заготовки 7 накладывается на другой.

Формовочное устройство 5 также содержит герметизирующее устройство 6а для соединения продольных краев и создания трубчатого элемента 2а и подающее устройство 9, с помощью которого трубчатый элемент 2а перемещают в радиальном направлении А подачи по направлению к устройству 3. Использование термина "герметизация" в описании означает любой из нескольких сходных методов, которые включают термосваривание, сварку ультразвуком или индукционную сварку. Аналогично, термин "герметизирующее устройство" означает любой термосварочный, индукционный или ультразвуковой сварочный агрегат.

Система также может функционировать, если в загрузочную секцию подается заготовка 7, уже согнутая с образованием трубчатой конфигурации и предварительно сложенная таким образом, что имеет по существу сплющенное ромбовидное сечение.

В этой ситуации система 1 может использовать формовочное устройство 5 обычного варианта выполнения, известного из предыдущего уровня техники, содержащее захватный элемент 6, который может быть подведен к противоположным краям уже согнутой трубчатой заготовки 7 с обеспечением приложения силы сжатия, так чтобы плоский профиль развернулся по существу в квадратный профиль, если смотреть в разрезе. Операция по созданию плоских склеенных трубчатых заготовок, таким образом, понятна каждому специалисту в этой области техники.

Транспортирующее устройство 3 расположено обращенным к загрузочной секции 4, с возможностью перемещения между первым рабочим положением, в котором оно забирает трубчатый элемент 2а из загрузочной секции 4, и вторым рабочим положением, в котором трубчатые элементы 2а подвергаются действию соответствующих средств 10 герметизации.

Точнее говоря, устройство 3 содержит, по меньшей мере, одно колесо 11, установленное с возможностью вращения в первом направлении В подачи по круговой траектории Р герметизации, проходящей через загрузочную секцию 4 и средства 10.

Колесо 11 состоит из центральной втулки 12, установленной с возможностью вращения вокруг соответствующей оси 12а, и опорных элементов 13, служащих для переноса трубчатых элементов 2а. Элементы 13 выступают радиально от этой втулки 12, и каждый из них имеет первый конец 13а, прикрепленный к втулке 12, и второй конец 13b, противоположный первому, который является по существу цилиндрическим по форме и меньше в поперечном сечении, чем остальная часть элемента 13.

Преимуществом является то обстоятельство, что система содержит два колеса 11, которые расположены один напротив другого и каждый из которых имеет соответствующий набор элементов 13, расположенных вокруг соответствующей втулки 12, как показано на фиг.1.

Более детально, каждый элемент 13 имеет геометрическую форму параллелепипеда, дополняющую внутреннюю форму трубчатого элемента 2а. В случае, представленном на чертежах, трубчатый элемент 2а представляет собой по форме параллелепипед, квадратный в поперечном сечении. Следовательно, элемент 13 имеет форму параллелепипеда с квадратным сечением, идентичную форме трубчатого элемента 2а.

Соответственно, каждый трубчатый элемент 2а может быть надет на соответствующий элемент 13 таким образом, что соответствующий первый открытый торец 2b этого элемента 2а расположен так, что он совпадает со вторым концом 13b элемента 13.

Указанные выше средства 10 расположены вдоль круговой траектории Р и, в частности, за загрузочной секцией 4 в направлении В подачи с обеспечением взаимодействия с открытым торцом 2b каждого последующего элемента 2а и его закрытия.

Фактически средства 10 каждого колеса 11 состоят из первой соединительной головки 10а, выполненной с возможностью взаимодействия с торцом 2b каждого трубчатого элемента 2а, и, как результат, соединения двух взаимно противоположных сторон 14 трубчатого элемента 2а, совпадающих с этим первым открытым торцом 2b.

Точнее говоря, первая соединительная головка 10а содержит два фальцевальных элемента 15, которые могут быть подведены к соответствующим сторонам 14 таким образом, чтобы соответствующие верхние края 14а (фиг.3а) сошлись и совпали; указанная головка содержит также далее герметизирующее устройство 15а обычного типа для крепления двух краев 14а одного к другому, которое не описано ниже.

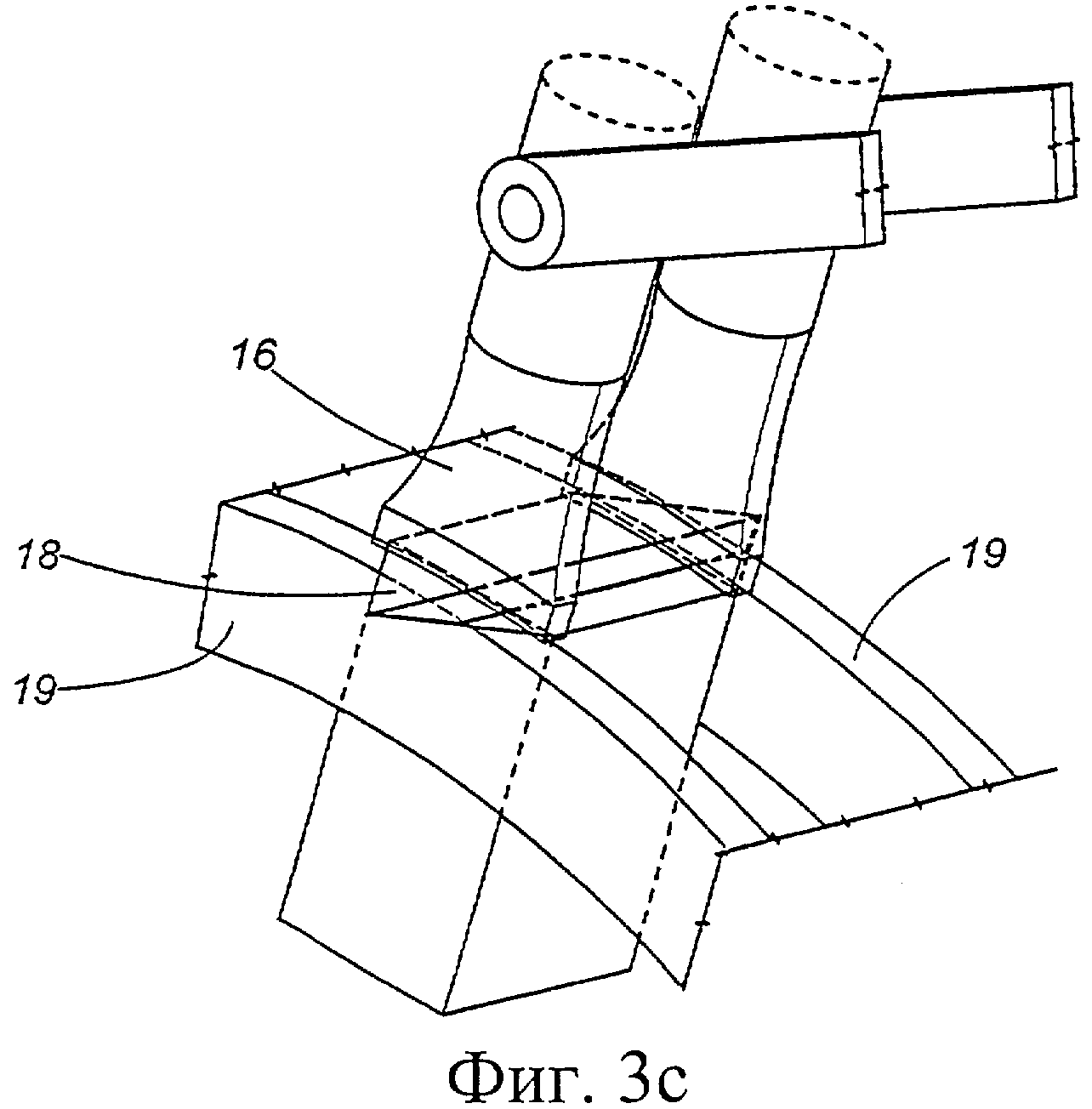

Средства 10 также содержат пресс 16, расположенный за первой соединительной головкой 10а по отношению к направлению В подачи. Пресс 16 силой прижимает два соединенных края 14а в направлении центральной втулки 12 (фиг.3с), создавая поверхность 17 основания трубчатого элемента 2а. Поверхность 17 является плоской, проходит по существу перпендикулярно продольному направлению трубчатого элемента 2а и имеет два противоположных концевых сгиба 18, выступающих в стороны относительно соответствующих боковых стенок трубчатого элемента 2а.

С нижней стороны пресса 16 расположены два ограничителя 19, к которым должен подходить пресс 16 во время силового хода.

Точнее говоря, ограничители 19 расположены таким образом, что между ними могут поместиться элементы 13, так что когда одиночный элемент 13, несущий трубчатый элемент 2а, приближается к прессу 16, концевые сгибы 18 соединенных сторон 14 приходят в соприкосновение с ограничителями 19. Аналогично и в соответствии со вторым вариантом выполнения (проиллюстрированном на фиг.2b) система может быть снабжена двумя герметизирующими устройствами 19а, расположенными вдоль ограничителей 19 с обеспечением вхождения в контакт с соответствующей линией 18а герметизации, находящейся на каждом концевом сгибе 18 (фиг.3b и 3с).

Устройства 10 также содержат фальцевальное средство, предпочтительно выполненное в виде неподвижной направляющей 20, расположенной вдоль траектории Р герметизации снаружи пресса 16, если смотреть в направлении В подачи.

Направляющая 20 расположена так, что вышеуказанные концевые сгибы 18 входят в контакт с соответствующими сторонами 14 и загибаются внутрь поверх них.

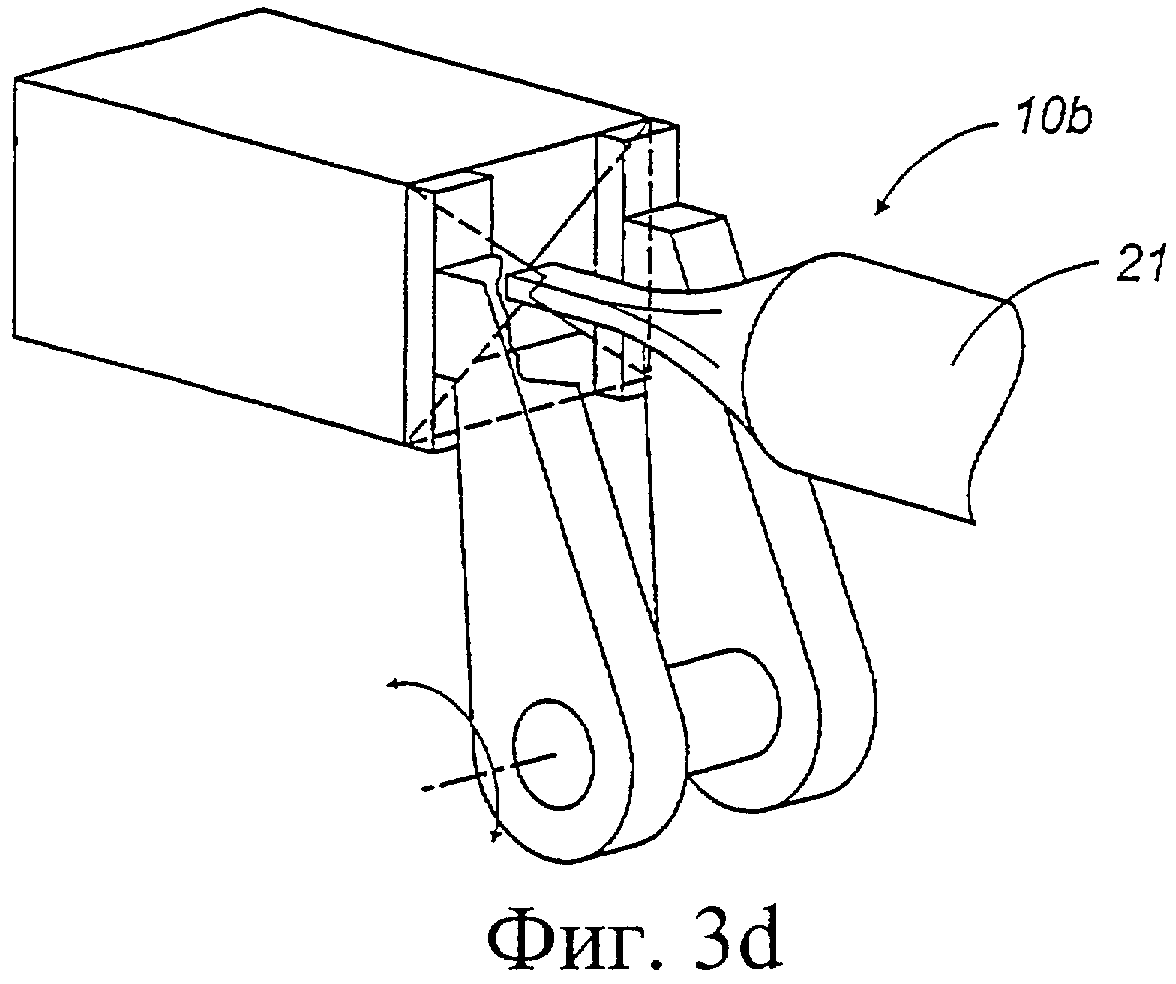

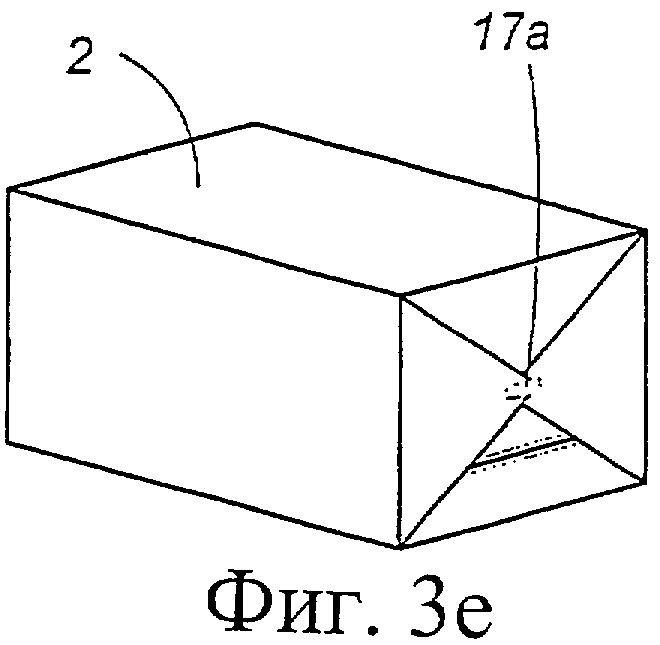

Концы 18 после складывания входят в контакт со второй соединительной головкой 10b (фиг.3d), им придают плоскую форму с прилеганием к поверхности 17 основания для создания нижней поверхности контейнера (фиг.3е).

В частности, вторая соединительная головка 10b содержит манипулятор 21, выполненный с возможностью вертикального перемещения и подводимый к выпрямленным концевым сгибам 18 в центральной точке 17а на поверхности 17.

В первом примере, показанном на фиг.2а, концевые сгибы 18 намазывают клеем в месте вблизи пресса 16 с помощью средств нанесения обычного типа. В этой ситуации функцией манипулятора 21 является скрепление двух концевых сгибов вместе с обеспечением их склеивания. Во втором примере, представленном на фиг.2b и 3d, манипулятор 31 может состоять из герметизирующего устройства указанного выше типа, такого, которое сваривает вместе непосредственно концевые сгибы 18.

Как схематично показано на фиг.2а и 2b, система далее содержит выгружающее устройство 22, которое расположено за средством 10 по отношению к направлению В подачи и с помощью которого контейнеры 2 снимают с устройства 3 и направляют к последующим секциям завершающей обработки, которые напрямую не составляют предмет настоящего изобретения и, следовательно, далее не описываются.

Работа системы 1, описанной до настоящего момента по существу применительно к ее конструктивным деталям, приводится ниже.

Трубчатые элементы 2а проходят в направлении А подачи (фиг.2) и забираются транспортирующим устройством 3. Точнее, трубчатые элементы 2а загружают на колесо 11 таким образом, что на каждый элемент 13 надевается соответствующий трубчатый элемент 2а. Очевидно, что движение колеса 11 не является непрерывным, наоборот, втулка 12 перемещается дискретно так, что элементы 13 совмещаются с загрузочной секцией 4 и средствами 10 на каждом шаге.

Таким образом, каждый трубчатый элемент 2а размещают на соответствующем элементе 13, так что первый открытый торец 2b расположен на втором конце 13b этого элемента 13.

Трубчатый элемент 2а теперь подают по траектории Р по направлению к первой соединительной головке 10а.

Боковые стороны 14 открытого торца 2b совмещают посредством первой соединительной головки 10а, соответствующие верхние края 14а при этом соединяются, после чего устройство 15а проходит вдоль краев 14а для их сварки.

После этого пресс 16 придает краям 14 плоскую форму напротив элемента 13 для образования поверхности 17 основания (фиг.3b), в результате чего эти стороны 14 частично выпрямляются об ограничители 19 с формированием выступающих концевых сгибов 18.

Преимуществом является то, что во втором варианте выполнения, показанном на фиг.2b, герметизирующие устройства 19а действуют вдоль линий 18а герметизации, разграничивающих концевые сгибы 18, таким образом соединяя два слоя материала и создавая поверхность 17 основания по существу квадратного контура.

Трубчатые элементы 2а, изготовленные таким образом, подают последовательно через направляющую 20, которая загибает концевые сгибы 18 внутрь поверх совмещенных сторон 14. Наконец, трубчатый элемент 2а встречается со второй соединительной головкой 10b, в которой манипулятор 21 контактирует с концевыми сгибами 18 в центральной части 17а поверхности 17 основания для сварки или склеивания сгибов 18, как описано выше, и для завершения процесса закрытия контейнера 2 в нижнем торце 2b.

После этого контейнер 2 перемещают к выгружающему устройству 22, где его снимают с элемента 13 и далее направляют к секции завершающей обработки.

Итак, проблемы, свойственные уровню техники, преодолены в соответствии с представленным изобретением, и указанные цели должным образом достигнуты.

Прежде всего, отказавшись от длинных и громоздких конвейеров, система 1 может быть компактной, и ее можно внедрять в любое имеющееся предприятие для производства контейнеров для пищевых и аналогичных продуктов. Это преимущество достигается благодаря отличительной конструкции колеса 11, благодаря которому трубчатые элементы перемещаются по круговой траектории Р.

Следовательно, элементы, используемые в изготовлении трубчатого элемента 2а, могут быть аналогичным образом расположены для достижения указанных преимуществ и занимать минимальное пространство благодаря прохождению не по прямолинейной, а по круговой траектории Р.

Наконец, тот факт, что система соединена с подающей бобиной 54а, означает, что контейнер 2 может быть изготовлен непосредственно в той же секции, где была сделана заготовка.

Реферат

Контейнеры (2) для пищевых продуктов изготавливаются с помощью системы, которая содержит загрузочную секцию (4), поставляющую последовательно трубчатые элементы (2а), и средства (10) герметизации, предназначенные для закрытия первого открытого торца (2b) каждого трубчатого элемента, совпадающего с основанием контейнера, и его закрепления. Операция герметизации производится в секции, соединенной с транспортирующим устройством (3), состоящим из двух колес (11), установленных с возможностью вращения в направлении (В) подачи по траектории (Р), проходящей через загрузочную секцию и через секцию, в которой расположены средства герметизации. Трубчатые элементы переносятся радиальными элементами колес, которые могут перемещаться дискретно между первым рабочим положением, когда трубчатые элементы забираются из загрузочной секции, и вторым рабочим положением, в котором открытый торец подводится к средствам герметизации. Уменьшаются габариты системы. 8 з.п. ф-лы, 9 ил.

Комментарии