Способ и устройство для получения упаковки для изделий для курения - RU2591147C2

Код документа: RU2591147C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству изготовления упаковки для курительных изделий в форме бруска, имеющую, по меньшей мере, один наружный слой. Под термином "курительные изделия в форме бруска» понимаются сигареты, сигариллы или сигары. Для простоты в настоящем документе в дальнейшем в основном упоминаются только сигареты.

В соответствии с предшествующим уровнем техники упаковка сигарет, как правило, состоит из внутренней упаковки, состоящей из бумаги, пластика, металлизированной бумаги или синтетической бумаги и в редких случаях также и из алюминиевой фольги, а наружная упаковка может состоять из тонкого картона, как описано, например в WO 2010/012370 A1, или, как правило, из пластика или из различных слоев бумаги и пластика, что обеспечивает достаточную механическую защиту, а также может иметь или не иметь защитный слой, который защищает от высыхания и/или от влияния специфических запахов. В соответствии с вышеупомянутой заявкой РСТ, как внутренняя, так и наружная упаковки в виде заготовок подаются в упаковочную машину, где производят упаковку сигарет во внутреннюю упаковку, и вставляют ее в сформированную наружную упаковку.

Кроме того, в случае если выполняется так называемая «внутренняя облицовка», внутренняя упаковка может подвергаться тиснению, например сатинированию, и снабжают логотипами в соответствии с известными технологиями. Синхронная подача двух заготовок в цикл упаковочной машины требует сложных средств синхронизации, в том числе при тиснении и/или печатании на внутренней упаковке.

С недавних пор увеличились попытки государства и организаций ограничить продажу сигарет только взрослым, а также полностью исключить или значительно ограничить рекламу на пачках сигарет, как на внутренней упаковке или внутренней стороне, так и на наружной упаковке. Тем временем промышленные предприятия пытались производить сигаретные упаковки более разумно и более экономично, как с точки зрения материалов, так и производственного процесса.

На фоне данного уровня техники целью настоящего изобретения является предоставление способа и устройства для производства упаковок сигарет, сигарилл или сигар, которые бы удовлетворяли различные требования в отношении таких упаковок, не используя при этом внутреннюю упаковку, с одной стороны, и с другой стороны, обеспечивали более рациональное производство упаковок, содержащих большое разнообразие визуальных или практически незаметных тактильных или звуковых знаков, которые также могут служить в качестве функции проверки подлинности. В контексте настоящего изобретения под термином «знак» понимается включение любого вида логотипов, отдельных отметок, групп отметок, цветов, а также их комбинаций, производимых валиком(ами) для тиснения, которые можно увидеть, ощутить тактильно или акустически. Данная цель достигается за счет способа по пункту 1 и устройства по пункту 7.

Далее изобретение будет более подробно описано с отсылками к чертежам вариантов воплощения изобретения.

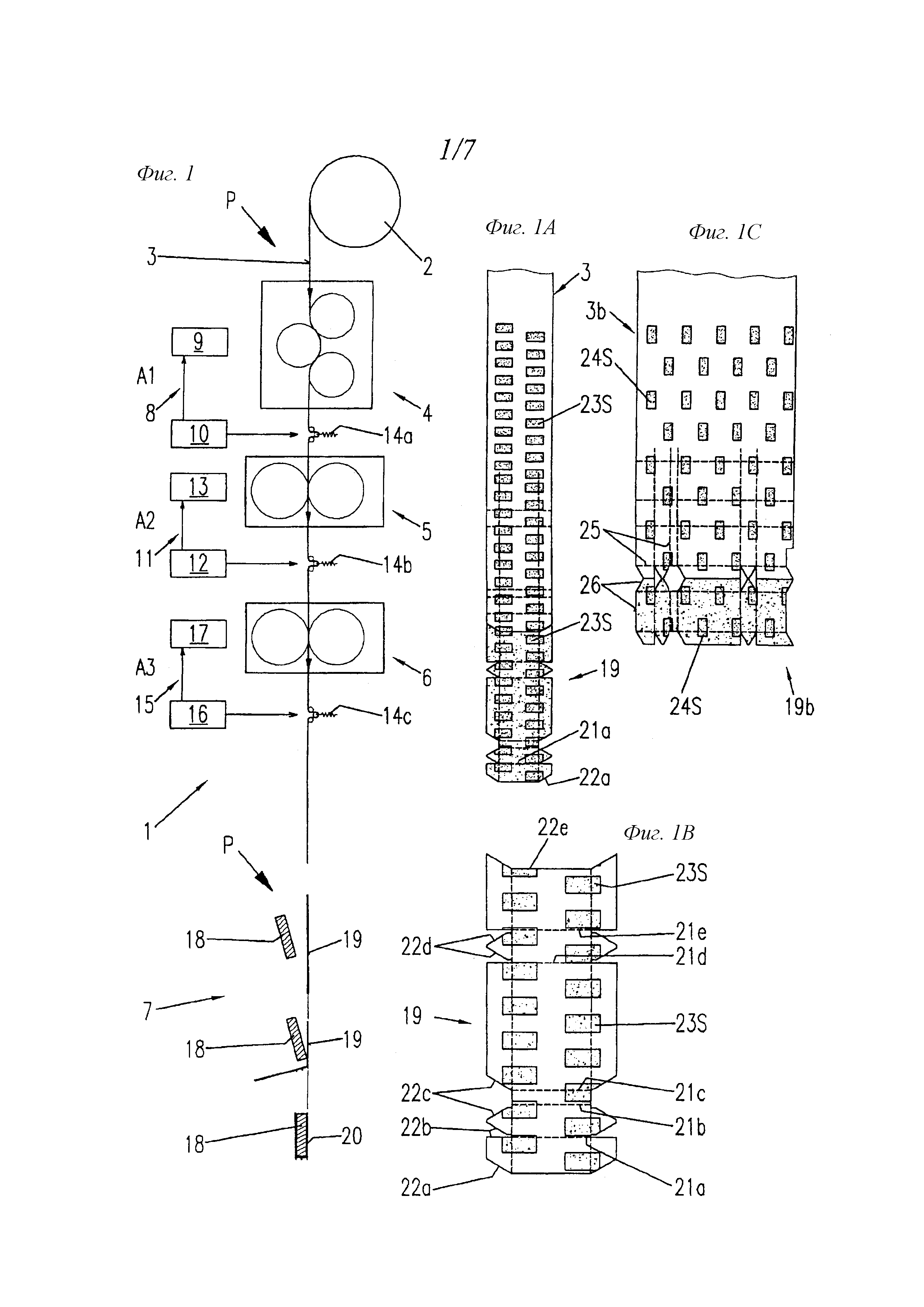

Фиг. 1 схематически отображает процесс производства упаковки из ленты фольги и соответствующее устройство,

Фиг. 1А отображает первую ленту фольги во время обработки,

Фиг. 1В отображает увеличенную деталь, изображенную на Фиг. 1А,

Фиг. 1С отображает увеличенную ленту фольги во время обработки,

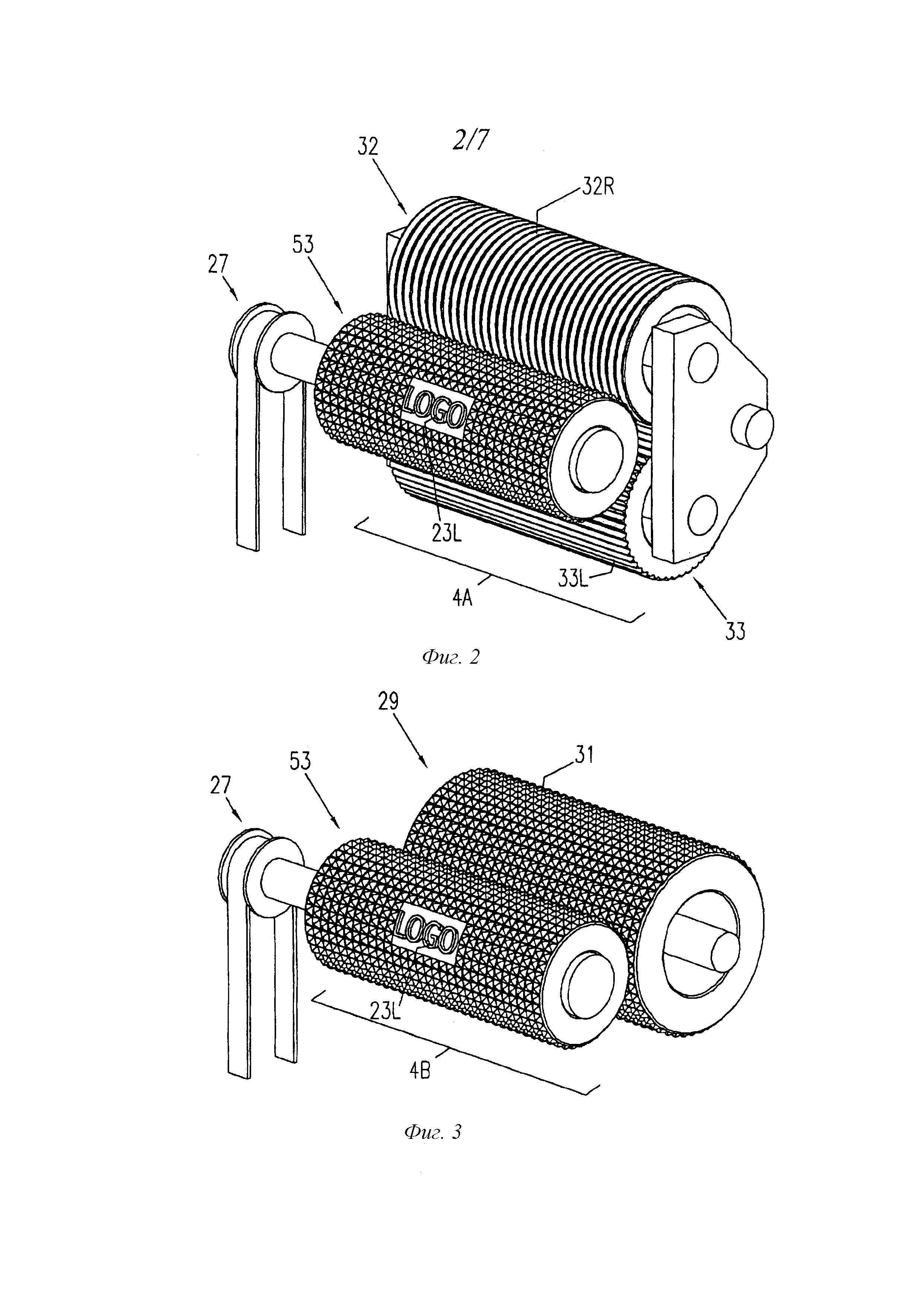

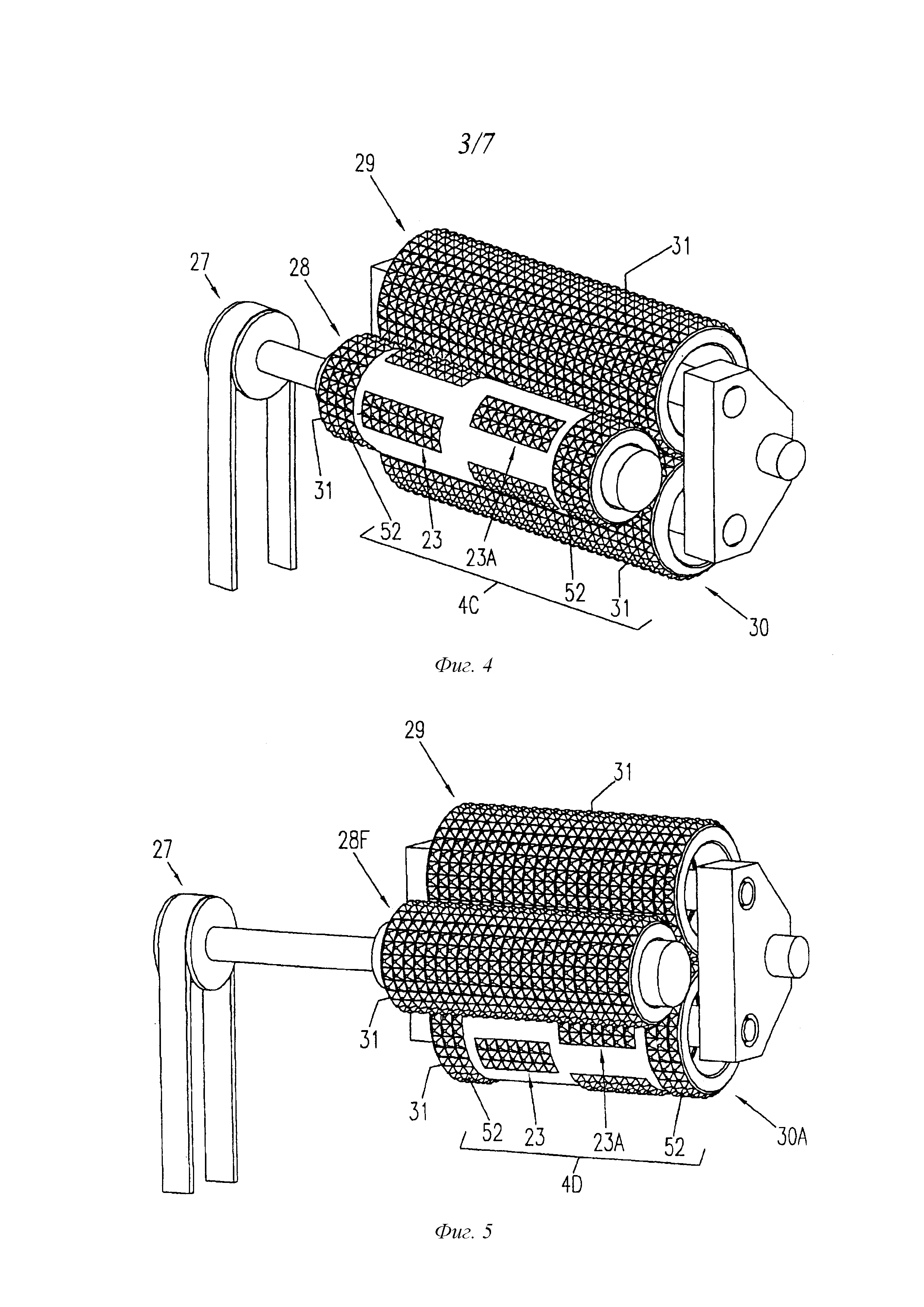

Фиг. 2-7 отображают шесть валиков в сборе блока для тиснения в конфигурации пинап-пинап,

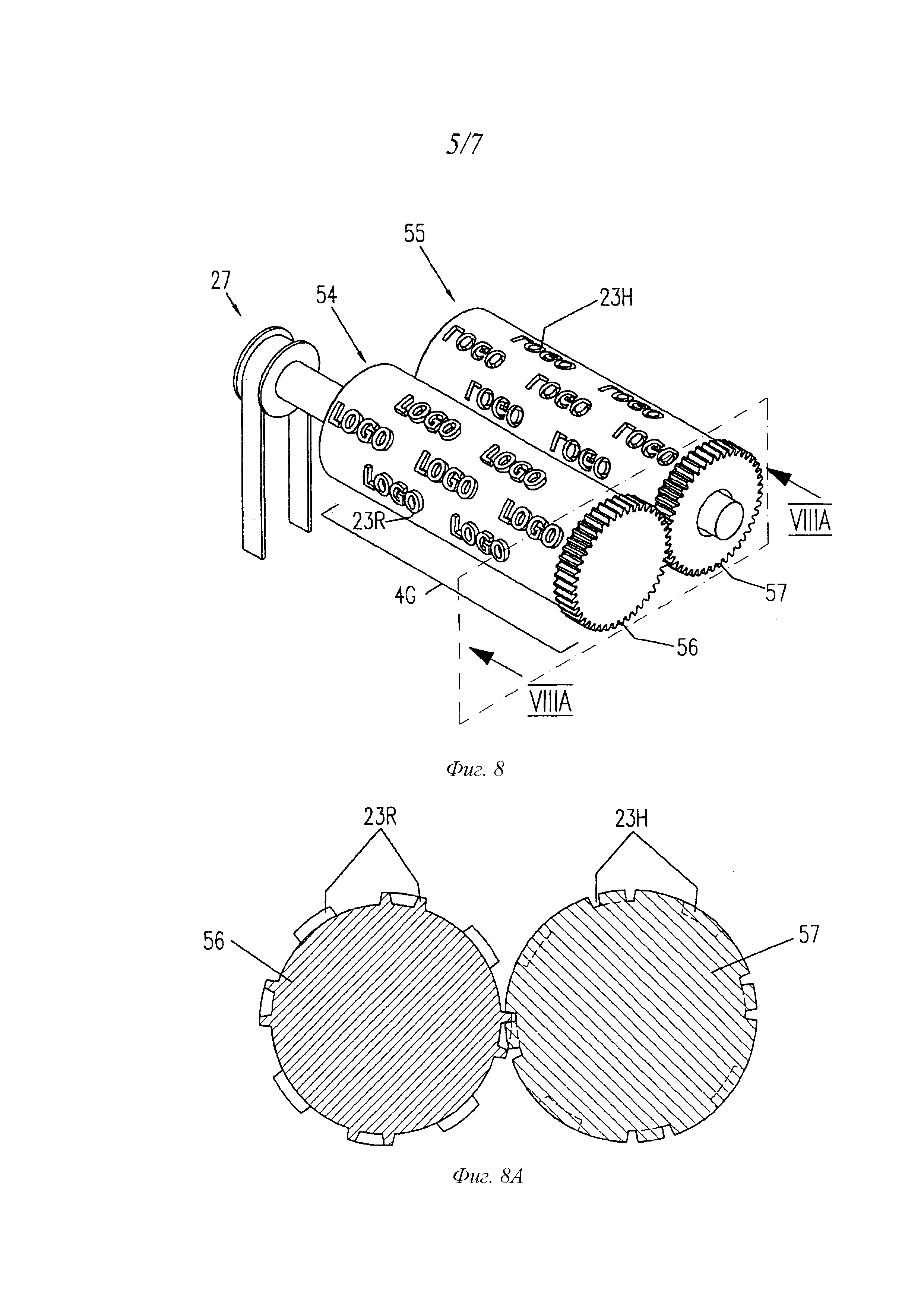

Фиг. 8 отображает валик в сборе в конфигурации пинап-пиндаун,

Фиг. 8А отображает участок в соответствии с линией VIIIA-VIIIA на Фиг. 8,

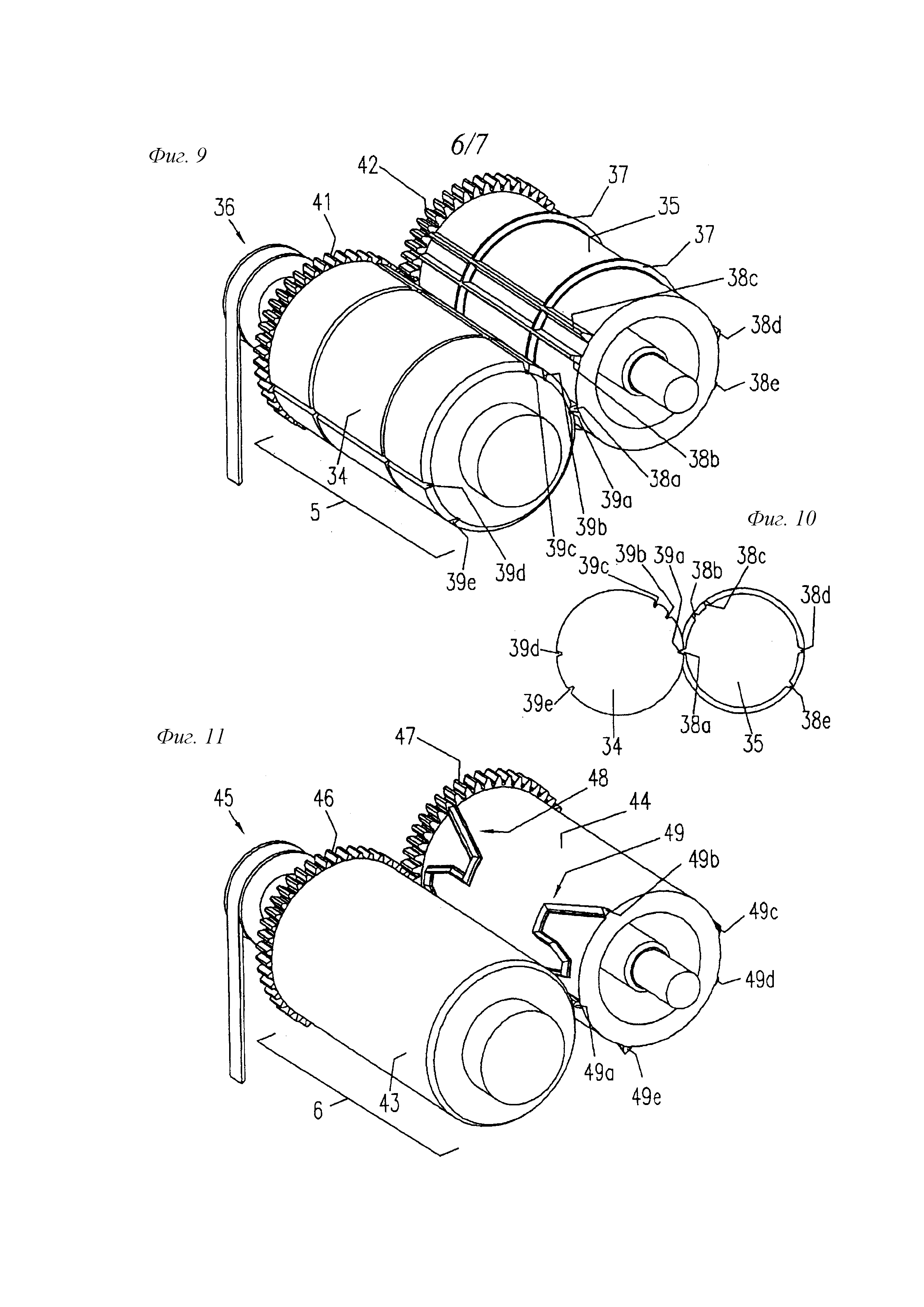

Фиг. 9 отображает примерное воплощение валиков в сборе,

Фиг. 10 отображает боковую проекцию Фиг. 9

Фиг. 11 отображает примерное воплощение валика для обрезки в сборе,

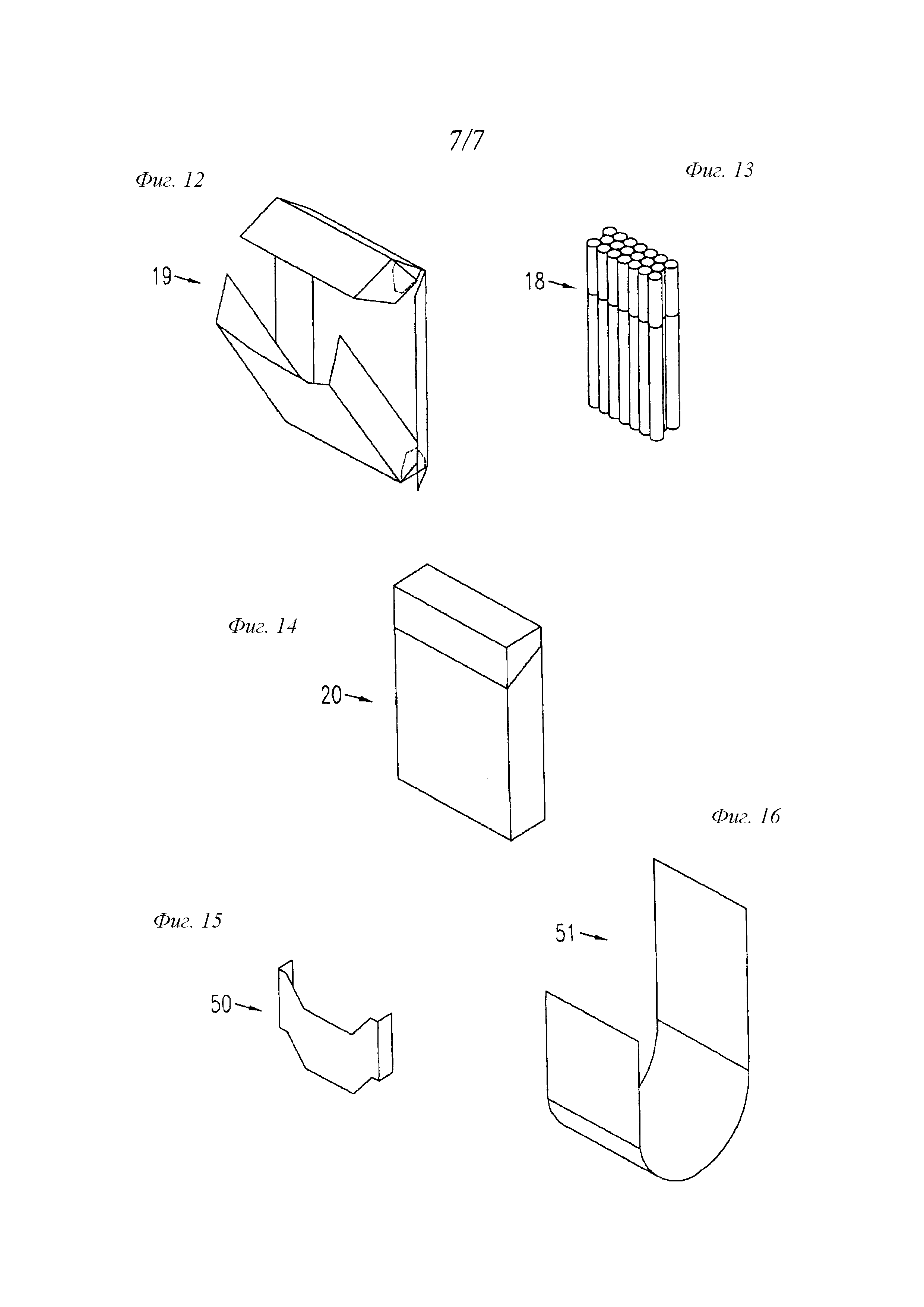

Фиг. 12 схематически отображает загнутую заготовку,

Фиг. 13 отображает сигареты,

Фиг. 14 отображает упаковку на Фиг. 12 в закрытом состоянии,

Фиг. 15 отображает удерживающую полоску,

Фиг. 16 отображает внутреннюю оболочку.

На Фиг. 1 показана упрощенная схема возможного устройства для производства упаковки для сигарет, отображенной на Фиг. 12 и 14. Устройство 1 в соответствии с Фиг. 1 включает в себя катушку 2 для ленты из фольги с лентой из фольги 3, которая сначала проходит через блок для тиснения 4, затем через блок для сгибания 4, затем через блок для сгибания 5, и, наконец, через режущий аппарат 6 для последующего поступления в упаковочную машину 7 в качестве заготовки 19.

Упаковочная фольга, т.е. лента из фольги 3 для производства наружной упаковки, может состоять из легковесного материала, например бумаги, тонкого картона или гибридной фольги, т.е. фольги, имеющей множество покрытий из различных материалов, или полимерной пленки, которая может быть металлизированной или покрыта иным способом, или в некоторых случаях, в некоторых странах, где такое все еще разрешено, металлическая фольга. Далее, будет использован просто термин «фольга».

В качестве первого регулирующего блока 8, устройство 1 включает в себя синхронизирующее устройство, предназначенное для настройки рабочего темпа A1 блока для тиснения 4 с рабочим темпом Ρ процесса упаковки. Рабочий темп Ρ может задаваться, например, длиной упаковочной фольги 3, которая должна подаваться в упаковочную машину за единицу времени и сообразно которой рабочий темп A1 блока для тиснения 4 должен регулироваться при подготовке фольги 3. Этому соответствует точное размещение текстуры с тисненой поверхностью на всей длине подаваемой фольги 3. Структура поверхности может представлять собой структуры тисненых знаков 23S, 24S.

Синхронизирующий блок 8 включает в себя датчик 9 для определения рабочего темпа A1 блока для тиснения 4. Он может, например, включать в себя оптическое определение положения структур 23 поверхности, тисненных на фольги 3 в блоке для тиснения 4. А именно, определение происходит на траектории перемещения между блоком для теснения 4 и блоком для сгибания 5.

Определенный рабочий темп A1 может затем быть настроен по рабочему темпу Ρ в устройстве позиционирования 10. Для этого может предусматриваться ручная и/или автоматическая настройка. Приводной валик может временно расцепляться с приводом для увеличения траектории передачи фольги 3 на желаемую дистанцию, которая будет согласована с рабочим темпом Р. Такое управляемое по требованию увеличение траектории передачи фольги 3 компенсируется буферным устройством 14а, расположенным внизу по ходу движения фольги блока для тиснения 4.

Для определения и управления рабочим темпом А2 блока для сгибания 5, устройство включает в себя второй регулирующий блок 11. Регулирующий блок 11 включает в себя устройство сравнения 12, которое позволяет определять количественное отклонение между рабочими темпами A1 и А2 блока для тиснения и блока для сгибания. Например, это может осуществляться посредством оптической репрезентации при помощи лампы, предназначенной для облучения фольги светом стробоскопическим образом в равномерные промежутки времени. Частота облучения предпочтительно соответствует рабочему темпу Р. Таким образом, производится оптическая репрезентация относительного положения поверхности текстуры, тисненной в блоке для тиснения 4, а также оптическая репрезентация сгибов 21 а-е, сформированных на фольге 3, т.е. выполненных на заготовке 19 в блоке для сгибания.

Полученная информация в дальнейшем используется в позиционном устройстве 13 для настройки рабочего темпа А2 под рабочий темп A1 таким образом, что полученные сгибы 21 а-е располагаются при необходимых взаимных расположениях на фольге 3. Позиционное устройство 13, например, может обеспечивать возможность ручной и/или автоматической регулировки положения по окружности приводного валика для сгибания 34 относительно фольги 3. С этой целью может использоваться сцепление для расцепления валика для сгибания 34 с приводом валика 36. Кроме того, это позволяет при необходимости или в зависимости от процесса варьировать относительные расположения сгибов 21 а-е на фольге 3.

Сравнивающее устройство 21 может также использоваться для обнаружения относительного отклонения рабочего темпа А2 от рабочего темпа Ρ и дополнительного подтверждения синхронизации последующего процесса упаковки. Кроме того, таким образом возможно косвенно обнаружить непрямое отклонение рабочего темпа А2 от рабочего темпа A1, так как рабочий темп A1 уже синхронизирован с рабочим темпом Ρ посредством синхронизирующего устройства 8.

Для удлинения траектории передачи фольги 3 по требованию, в случае вступления в процесс позиционного устройства 13, применяется другое буферное устройство 14, расположенное вниз по ходу фольги от блока для сгибания 5.

За вторым регулирующим блоком 11 следует третий регулирующий блок 15 для синхронизации рабочего темпа A3 режущего аппарата 6 с рабочим темпом Р. По аналогии с регулирующим блоком 11 третий регулирующий блок 15 включает в себя сравнивающее устройство 16, предназначенное для обнаружения количественного отклонения между рабочими темпами А2 и A3 блока для сгибания и режущего устройства соответственно. Сигналы получают по аналогии со вторым регулирующим блоком. Информация, полученная таким образом, используется далее в позиционирующем устройстве 17 для настройки рабочего темпа A3 под рабочий темп А2 таким образом, что срезы 22a-22f располагаются на желаемых относительных положениях на заготовке 19.

Лента фольги 3, 3b может предварительно отпечатываться или не отпечатываться. Однако также возможно расположить печатный аппарат «сверху» по направлению движения фольги от блока для тиснения (т.е. до блока для тиснения) для обеспечения печати ленты фольги одновременно с рабочим темпом Р. Устройство для регулирования, имеющееся для этой цели, аналогично уже описанным устройствам для регулирования и позволяет синхронизировать рабочие темпы устройства для печати с рабочими темпами других устройств. Кроме того, в устройстве может находиться блок для применения отдушивающих веществ, в этом случае дополнительное регулирующее устройство обеспечивает работу этого блока в синхронизации с рабочим темпом Р.

В упаковочной машине 7 заготовка 19, имеющая сгибы 21 а-е, непрерывно подается в упаковочную машину с рабочим темпом Р. В последней заготовка 19 обворачивается вокруг сигарет 18 для осуществления упаковки. Благодаря сгибам 21 а-е для этого требовалось небольшое усилие, там самым упакованные товары были эффективно защищены от повреждений. Сгибы 21 а-с предпочтительно располагаются внизу сформированной таким образом упаковки, где два сгиба выполняются по краям сгиба. На Фигурах с 9 по 11 схематически отражена данная операция.

На Фиг. 1С изображена более широкая лента фольги 3b, к которой подаются сигареты в поперечном направлении. Лента фольги 3b подвергается тиснению, сгибается, режется тем же способом, что и лента фольги 3 для получения заготовки 19b с тиснеными знаками 24S, сгибами 25 и срезами 26. Понятно, что блок для тиснения, а также блок для сгибания и режущий блок настраиваются под ширину ленты фольги.

При определенных случаях или в зависимости от свойств фольги нет необходимости в сгибании ленты фольги перед упаковкой, в таком случаем не используется блок для сгибания, а регулирующие блоки настраиваются соответственно. В других случаях может не возникать необходимость в тиснении ленты фольги, в таком случае лента фольги напрямую подается из катушки в блок для сгибания. Регулирующие блоки также соответственно настраиваются.

Количество и конструкция валиков блока для тиснения 4 в большинстве случаев зависит от свойств ленты фольги и от желаемого типа тисненых знаков. В случае если фольга схожа с внутренней оболочкой, подлежащей обработке, одна сторона которой металлизирована или имеет схожие свойства, могут использоваться известные валики для тиснения, представленные во многих описаниях патентов и заявок, например WO 02/07671 и на фигурах 2 и 3. Последними являются валики, имеющие комбинацию пинап-пинап, где знаки создаются посредством полностью или частично убранными зубцами на валике для тиснения. Описана сборка из двух или трех валиков, однако, такие сборки могут включать в себя и более трех валиков.

Валики, имеющие знаки или, возможно, отдельные зубцы, являются валиками для тиснения, в то время как остальные валики, приводимые в действие посредством средств синхронизации или напрямую или опосредованно приводимые в действие, являются опорными валиками. Однако это не исключает того, что несколько валиков устройства могут иметь знаки и вследствие этого являются валиками для тиснения. Кроме того, считается, что лента фольги всегда проходит между валиками в том же самом направлении с учетом того, что будет являться ее внешней поверхностью.

Сборка для тиснения 4а включает в себя три валика, т.е. валик для тиснения 53, приводимый в действие посредством привода 27 и первый опорный валик 32 и второй опорный валик 33, два опорных валика не приводятся в действие напрямую, а также не синхронизируются с приводным валиком посредством синхронизирующих элементов, например зубчатые колеса, и приводятся в действие только посредством ленты фольги 3.

По сравнению с подавляющим большинством сборок валиков в предшествующем уровне техники, три валика не имеют одинаковую конструкцию. В то время как приводной валик для тиснения 53 имеет зубцы 31, первый опорный валик 32 имеет кольца 32R, проходящие вокруг по всей периферии и располагаются параллельно друг другу таким образом, что зубцы 31 валика для тиснения 53 зацепляются в пазы между кольцами. Кольца 32R сужаются и уплощаются с внешней стороны таким образом, чтобы зацепиться между зубцами 31.

Второй опорный валик 33 имеет продольные выступы 33L, суженные и уплощенные с внешней стороны, как кольца 32R, таким образом, что продольные выступы 33L взаимодействуют с зубцами 31 валика для тиснения 53. Также кольца или продольные выступы соответственно могут оказывать влияние на внешний вид тисненых рисунков, осуществляемых валиком для тиснения с зубцами. Посредством таких сборок валиков для тиснения возможно, благодаря вариантам зубцов 31 или колец 32R, или продольных выступов 33L, т.е. посредством регулировки высоты, боковых сторон или краев зубцов, колец или продольных выступов, или за счет нанесения рисунков на их верхние поверхности изготовить различные тисненые рисунки или знаки и достигнуть более лучшего излома волокон фольги.

Сборка валиков 4В имеет тот же привод 27 и тот же приводной валик для тиснения 53, а также опорный валик 29 с зубцами 31. Логотипы 23L производятся за счет удаления или изменения зубцов 31 в соответствующих местах.

В отношении упаковочной фольги, не металлизированной и, кроме того, имеющей тактильные и звуковые характеристики, подходящими считаются валики, на которых зубцы расположены только в тех местах, где предполагается изготовить логотип, и предпочтительно зубцы располагаются на неприводном валике.

На Фигурах с 4 по 7 проиллюстрированы четыре варианта воплощения блока для тиснения 4. Сборка для тиснения 4С в соответствии с Фиг. 4 основывается на конфигурации пинап-пинап, которая успешно применялась для тиснения внутренней стороны, где все три валика 28, 29, 30 имеют зубцы, выступающие из цилиндра валика, и один зубец одного валика зацепляется между четырьмя зубцами других валиков, тем самым достигается самосинхронизация и улучшается точность тиснения, а также упрощается конструкция приводного механизма. Первый валик 28 приводится в действие посредством схематически изображенного привода 27, который также может представлять собой двигатель.

В соответствии с Фиг. 4 для тиснения ленты фольги 3 используются три валика. Валик 28, приводимый в действие посредством привода 27, имеет линии с логотипами 23, 23А и по обоим краям ряды зубцов 52 для достижения лучшей передачи приводной силы опорным валикам и для предотвращения раскачивания валика для тиснения, если только предусматриваются несколько линий или рядов тиснения. Под «линиями или рядами тиснения» понимаются линии или ряды, на которых располагаются какие-либо знаки или зубцы 31. В данном примере опорные валики 29 и 30 включают в себя только зубцы 31.

В отличие от валиков для тиснения в соответствии с Фигурами 2 и 3, например, для тиснения внутренней стороны, в процессе тиснения внешней стороны фольги, зубцы имеются только на соответствующем валике для тиснения в таких местах, где предполагается тиснить знаки. В данном случае, зубцы опорных валиков могут служить для того, чтобы сломать волокна бумаги, в случае необходимости.

В процессе сатинирования и одновременного тиснения логотипов на внутренней стороне металлизированная поверхность упаковочной фольги подвергается тиснению таким образом, что практически во всех случаях приводной валик снабжен логотипами, тем не менее более выигрышным при тиснении внешней стороны фольги может быть расположение знаков на одном из неприводных валиков для тиснения для получения рельефных знаков на фольге, как проиллюстрировано на Фигуре 5. Таким образом могут создаваться как тактильные, так и акустические знаки. В сборке для тиснения 4D одним из двух неприводных валиков является валик для тиснения 30А, имеющий линии тиснения 23, 23А.

Это также может применяться в тех случаях, где сборка для тиснения 4Е включает в себя два валика, как проиллюстрировано на Фиг. 6, где сборка для тиснения 4Е включает в себя приводной валик 28F и валик для тиснения 29А, приводимый в действие последним и снабженный линиями логотипа 23, 23А. В проиллюстрированном случае валик для тиснения 29А имеет двойной обхват приводного валика 28F.

В примерном воплощении изобретения зубцы 31 имеют пирамидальную форму с квадратными горизонтальными выступами, а их верхушки могут уплощаться до 25%. Однако из уровня техники известны другие пирамидальные зубцы с множеством других горизонтальных выступов и форм, например пирамидальные зубцы с прямоугольными горизонтальными выступами, которые могут, например, иметь более длинный отпечаток в направлении продольной оси, нежели в других направлениях. Кроме того, в некоторых случаях, где опорные валики приводятся в действие посредством синхронизирующих средств, могут иметься зубцы конической формы или в форме усеченного конуса. Зубцы могут иметь шаг, т.е. расстояние между верхушками от 0,05 мм до 0,4 мм для теоретической высоты без уплощенных частей от 0,03 мм до 0,3 мм. Далее, как известно из предыдущего уровня техники, отдельные зубцы или группы зубцов могут иметь различные формы.

Фигура 7 отображает сборку для тиснения 4F со схожей конфигурацией валиков, как показано на Фиг. 2, приводной валик для тиснения 28 взаимодействует с первым опорным валиком 32, имеющим кольца 32R и вторым опорным валиком 33, имеющим продольные выступы 33L. В отличие от воплощения изобретения в соответствии с Фиг. 2, валик для тиснения 28 имеет только зубцы 28 в тех местах, где предполагается создание линий или рядов тиснения 23, 23А.

Описанные и другие валики для тиснения, известные из предыдущего уровня техники, по существу, позволяют знакам тиснения, воспринимаемым глазом в качестве рисунков, цветов, цветных рисунков или практически невидимым, служить в качестве характеристик аутентификации, являющихся тактильными или которыми могут производить звуковые сигналы.

На Фигурах 2, 4, 5 или 7 схематически показано то, что оба опорных валика сцепляются с валиком для тиснения, но это не всегда так. Также возможно, что первый или второй опорный валик соответственно сцепляется только с первым или предшествующим валиком. Кроме того, в некоторых случаях предпочтительно иметь более трех валиков с различными структурами поверхности. Далее, как диаметр, так и длина отдельных валиков могут различаться. Кроме того, с металлическими валиками могут использоваться мягкие валики.

Фигура 8 иллюстрирует сборку валиков 4G в так называемой конфигурации пинап-пиндаун, где приподнятые элементы для тиснения 23R предусмотрены на приводном валике 54, а также имеются соответствующие полые элементы для тиснения 23H на опорном валике 55. Опорный валик приводится в движение посредством синхронизирующих передаточных механизмов 56, 57. Возвышения 23R и углубления 23Н отображены в разрезе 8А.

Фигуры 9 и 10 отображают возможное расположение блока для сгибания 5. Данный блок для сгибания включает в себя два валика для сгибания 34 и 35, валик для сгибания 34 приводится в действие посредством привода 36. Второй валик для сгибания 35 приводится в действие и синхронизируется посредством передаточных механизмов 41 и 42. Два валика для сгибания гладкие и снабжены взаимодополняющими конструкциями для получения необходимых сгибов. Валик для сгибания 35 имеет как кольца 37, так и продольные выступы 38 а-е, которые зацепляются в соответствующие круглые пазы 40 и продольные пазы 39 а-е валика для сгибания 34.

Также возможно снабдить валики для сгибания элементами для тиснения, например зубцами или группами зубцов, которые могут располагаться на одном или обоих валиках, как показано на Фигурах с 2 по 7, или элементами для тиснения в соответствии со сборкой валиков на Фиг. 8, 8А, где приподнятые элементы для тиснения 23R располагаются на валике для сгибания 35 с инструментами для сгибания и полыми элементами для тиснения 23Н на другом валике для сгибания 34.

Как форма, так и поперечное сечение и величина колец или выступов и пазов могут различаться в зависимости от материала, подлежащего сгибанию. Фиг. 10, являющаяся видом сбоку Фиг. 9, иллюстрирует взаимное сцепление продольных выступов и продольных пазов.

На Фиг. 11 отображено возможное расположение режущего аппарата 6. В данном случае последний состоит из двух режущих валиков 43 и 44, режущий валик 43 приводится в действие посредством привода 45, и режущий валик 44 приводится в действие посредством синхронизирующих передаточных механизмов 46 и 47. В данном примере первый режущий валик 43 гладкий, а второй режущий валик 44 имеет лезвия 48 и 49 а-е, расположенные таким образом, чтобы обрезать заготовку 19 в соответствии с Фиг. 1А или 1В. Так же, как и валики для сгибания, режущие валики могут иметь зубцы для тиснения и/или элементы для тиснения.

Как валики для сгибания, так и режущие валики могут иметь средства для предотвращения их раскачивания, в качестве этих средств, например, могут выступать кольца или зубцы.

Фигуры с 12 по 14 схематически отображают работу упаковочной машины 7. Фиг. 12 иллюстрирует работу сгибания заготовки 19 для помещения туда сигарет 18, и Фиг. 14 отображает законченную упаковку 20. При необходимости сигареты могут удерживаться при помощи держателя 50 в соответствии с Фиг. 15 и/или во внутренней оболочке 51, в соответствии с Фиг. 16, которая подходит под упаковку 20.

Как следует из описания, устройство, в частности, подходит для производства упаковок в поточном режиме для табачных изделий, лента фольги подается из катушки и подвергается печати на ней, тиснению и/или сгибанию, в зависимости от обстоятельств, и затем разрезается, заготовка складывается, наполняется и обертывается вокруг сигарет, все эти операции выполняются со временным циклом упаковочной машины. Кроме того, осуществляется обработка картона, бумаги или пластмассы в поточном режиме или, если возможно в первую очередь, посредством опорных валиков, которые складывают или изламывают волокна этих материалов. Устройство может иметь встроенный ароматизирующий блок, который добавляет пахнущие средства до осуществления сгибания в режиме реального времени. Из описания валиков становится понятным, что на валиках возможна любая желаемая комбинация элементов тиснения, сгибания и режущих элементов.

Так как все блоки работают с определенным циклом упаковочной машины, а в особенности блок для сгибания и режущий аппарат, не требуется дополнительных позиционных устройств, так как заготовка упаковки синхронизированно подвергается тиснению, складыванию и обрезанию напрямую с катушки.

В описании допускается обработка устройством как внешней, так и внутренней упаковки, однако, также возможно использовать, по меньшей мере, еще одно устройство в режиме реального времени, таким образом, обрабатываются как лента фольги для внешней, так и лента фольги для внутренней упаковки и обе вставляются в упаковочную машину для формирования двухслойной упаковки. В этом случае регулирующие блоки оснащаются таким образом, чтобы обеспечить необходимую синхронизацию рабочих темпов.

Реферат

Изобретение относится к способу и устройству изготовления упаковки для курительных изделий в форме бруска, имеющую, по меньшей мере, один наружный слой. Способ изготовления упаковки для курительных изделий в форме бруска из ранее подвергнутой печати на ней или не подвергнутой печати ленты (3, 3b) фольги, взятой с катушки (2) для ленты фольги, причем ленту фольги подвергают тиснению в поточном режиме и/или сгибанию в соответствии с рабочим темпом (P) упаковочной машины с дальнейшим обрезанием до необходимого размера, при этом ленту фольги обертывают вокруг курительных изделий в форме бруска в упаковочной машине, причем рабочий темп (А1) блока (4) для тиснения, предназначенного для тиснения в поточном режиме, определяют датчиком (9) путем определения структур (23S) поверхности на ленте (3, 3b) фольги, предназначенных для тиснения блоком (4) для тиснения, а рабочий темп (А1) блока для тиснения синхронизируют с рабочим темпом (P) упаковочной машины, при этом лента фольги является внешним слоем упаковки, который приспособлен для помещения в него курительных изделий в форме бруска и скрепления упаковки; при этом рабочий темп (А2) блока (5) для сгибания или рабочий темп (А3) режущего аппарата (6) синхронизируют с рабочим темпом (А1) блока (4) для тиснения; а рабочий темп (А3) режущего аппарата (6) синхронизируют с рабочим темпом (А2) блока (5) для сгибания или с рабочим темпом (А1) блока (4) для тиснения; причем сгибы (21а-21е) формируют блоком для сгибания на ленте фольги на необходимых взаимных положениях на фольге в сравнении с тиснеными структурами поверхности, а срезы (22а-22f) выполняют режущим аппаратом на указанных необходимых взаимных положениях на ленте фольги. Техническими результатами изобретения являют

Формула

отличающийся тем, что лента фольги является внешним слоем упаковки, который приспособлен для помещения в него курительных изделий в форме бруска и скрепления упаковки;

при этом рабочий темп (А2) блока (5) для сгибания или рабочий темп (А3) режущего аппарата (6) синхронизируют с рабочим темпом (А1) блока (4) для тиснения; а рабочий темп (А3) режущего аппарата (6) синхронизируют с рабочим темпом (А2) блока (5) для сгибания или с рабочим темпом (А1) блока (4) для тиснения;

причем сгибы (21а-21е) формируют блоком для сгибания на ленте фольги на необходимых взаимных положениях на фольге в сравнении с тиснеными структурами поверхности, а срезы (22а-22f) выполняют режущим аппаратом на указанных необходимых взаимных положениях на ленте фольги.

датчик (9) для определения рабочего темпа (А1) блока (4) для тиснения путем определения структур (23S) поверхности на ленте (3, 3b) фольги, предназначенных для тиснения блоком (4) для тиснения;

причем элементы (11, 15) управления содержат:

регулирующий блок (11, 15) для синхронизации каждого рабочего темпа (А1, А2, А3) печати, тиснения, сгибания и обрезания (4, 5, 6) с рабочим темпом (Р) упаковочной машины и друг с другом, и

устройства (12, 16) для сравнения, предназначенные для определения количественных отклонений между рабочими темпами (А1, А2, А3) блока (4) для тиснения, блока (5) для сгибания и режущего аппарата (6);

причем указанные элементы синхронизации сконфигурированы для обеспечения возможности блоку (4) для тиснения формировать сгибы (21а-21е) на необходимых взаимных положениях на ленте фольги в сравнении с тиснеными структурами поверхности, а режущему аппарату (6) - выполнять срезы на указанных необходимых взаимных положениях на ленте фольги.

Комментарии