Система обработки давлением, способ обработки давлением и компьютерный программный продукт - RU2352423C2

Код документа: RU2352423C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к системе для обработки давлением, способу обработки и компьютерному программному продукту и конкретно относится к способу, применимому для использования для штамповки материала.

Предшествующий уровень техники

Традиционный фактический технологический процесс выполняется на том основании, что подходящие для процесса условия формоизменения, например, такие как конфигурация формы, условие смазки, скорость деформации, усилие держателя заготовки, температура формы и материала, подлежащего обработке давлением, задают заранее в зависимости от материала в соответствии с практическим опытом, экспериментальным производством, моделированием методом конечных элементов или подобным, в случае, когда для металлического материала выполняется технологический процесс глубокой вытяжки, процесс гибки, процесс резки и так далее с использованием устройства, реализующего процесс обработки давлением.

С другой стороны, различными металлическими материалами в качестве упомянутого материала являются листовой материал, материал труб, прутковый материал, проволока, гранулированный материал и так далее, полученные из необработанного («сырого») материала и скрапа, проходящие через многие технологические процессы такие, как расплавление, выплавка, литье, прокатка, термическая обработка, вторичная обработка давлением. Следовательно, является неизбежным, что имеется некоторая степень разброса в значении механической характеристики полученного изделия, вызванная изменением условий технологического процесса, происходящих в результате неравномерности по химическим компонентам, неравномерности по температуре и так далее. Соответственно, имеются случаи, когда может происходить низкокачественная штамповка, поскольку деформируемость является различной для каждой части материала или производственной партии, даже если соответствующие условия штамповки являются заданными заранее, как изложено выше. Само собой разумеется, что контроль качества в процессе обработки материалов осуществляется более строго для предотвращения низкокачественной штамповки. Однако чрезмерный контроль качества вызывает повышение стоимости материала, а это не является предпочтительным.

Кроме того, имеются случаи, когда может происходить низкокачественная штамповка, вызванная изменениями условий окружающей среды в течение процесса штамповки, например, такими как изменение температуры формы, вызванное длительным процессом прессования, истирание формы, изменение температуры и влажности атмосферы, даже если значение механической характеристики материала является тем же самым.

В отношении вышеизложенных проблем является известным способ выполнения штамповки с регулированием условий штамповки в соответствии с состояниями материала и формы (патентный документ 1). В таком способе заранее запрашивается взаимосвязь между конфигурацией штампуемого материала, механическими свойствами и химическими свойствами материала, характеристиками слоистости структуры такими, как плакирование, и физическим состоянием поверхности и так далее, например количественным параметром смазки, и усилием держателя заготовки, обеспечивающим получение заранее установленного качества штамповки. Соответствующее усилие на держателе заготовки запрашивают в соответствии с фактическим физическим количественным параметром на основании взаимосвязи между заранее установленным физическим количеством материала для штамповки и условием формоизменения, обеспечивающим получение заранее установленного качества штамповки, а давление воздуха пневмоцилиндра регулируется так, чтобы процесс штамповки выполнялся при соответствующем усилии держателя заготовки.

Кроме того, известен способ, в котором условия штамповки устанавливаются исходя из уникальной по отношению к устройству штамповки и форме информации (патентные документы 2, 3).

Дополнительно известен способ, в котором подлежащий обработке материал выверяют, чтобы он имел заранее установленный угол сгиба в процессе гибки-штамповки (патентные документы 4, 5, 6).

Характеристики материала и окружающей среды изменяются непрерывно, когда подлежащий обработке материал обрабатывается.

Впрочем, чрезвычайно трудно заранее прогнозировать вышеуказанный разброс характеристик материала, изменения окружающей среды, когда подлежащий обработке материал обрабатывается, хотя в вышеизложенных патентных документах 1-3 раскрыто, что усилие держателя заготовки регулируется на основании характеристик материала, информации, уникальной для устройства обработки, и информации о форме. Кроме того, трудно измерять сложную трехмерную конфигурацию такую, как для процесса вытяжки прессованием и процесса вырубки одномоментно (на текущий момент), кроме того, подлежащий обработке прессованием материал в течение всей обработки погружен в форму, и следовательно, очень трудно измерить истинную конфигурацию, хотя в вышеупомянутых патентных документах 4-6 раскрыто, что условия прессования настраивают в соответствии с деформированным состоянием подлежащего обработке прессованием материала в течение процесса прессования.

Как видно из вышеизложенного, в традиционных способах имеется проблема, заключающаяся в том, что трудно выполнять указанную обработку давлением в подходящем состоянии.

Патентный документ 1: выложенная заявка на патент Японии за номером Hei 7-266100.

Патентный документ 2: выложенная заявка на патент Японии за номером Hei 5-285700.

Патентный документ 3: выложенная заявка на патент Японии за номером Hei 6-246499.

Патентный документ 4: выложенная заявка на патент Японии за номером Hei 7-265957.

Патентный документ 5: выложенная заявка на патент Японии за номером Hei 10-128451.

Патентный документ 6: выложенная заявка на патент Японии за номером Hei 8-300048.

Краткое описание сущности изобретения

Настоящее изобретение направлено на устранение вышеизложенных трудностей, и его задачей является предоставить возможность осуществления процесса обработки давлением (прессования) лучше традиционных способов.

В системе прессовой штамповки согласно настоящему изобретению компьютер, предназначенный для управления прессовой машиной (станком), соединен с сетью. С одной стороны, компьютер, управляющий прессовой машиной, принимает через сеть от компьютера-сервера по запросу подробные, обычно трудно получаемые, характеристики материала с металлическими свойствами, а с другой стороны, периодически получает от различного измерительного оборудования, предусмотренного в прессовом механизме, информацию, относящуюся к изменению окружающей среды и конфигурации процесса прессования, которую традиционно трудно получать. Следовательно, представлена система, в которой условия прессования, соответствующие изменениям характеристик материала и изменению окружающей среды в процессе прессования, вычисляются в максимально возможной степени, прессовая машина является управляемой на основании вычисленных условий прессования, за счет чего могут быть получены изделия хорошего качества.

Система прессовой штамповки по настоящему изобретению содержит инструментальное средство для прессования, осуществляющее прессование материала, компьютер пользователя, предоставляющий команды для прессования, предназначенные для инструментального средства для прессования, базу данных по характеристикам материала, хранящую идентификационный номер материала для идентификации обрабатываемого в инструментальном средстве материала, и характеристики материала, идентифицированного посредством идентификационного номера материала, соответственно, и компьютер-сервер, соединенный с компьютером пользователя через сеть, причем компьютер пользователя включает в себя: блок ввода идентификационного номера материала для ввода идентификационного номера материала; и блок передачи идентификационного номера материала для передачи идентификационного номера материала, введенного посредством блока ввода идентификационного номера материала, причем компьютер-сервер включает в себя: блок приема идентификационного номера материала, принимающий идентификационный номер материала, переданный посредством блока передачи идентификационного номера материала, и блок передачи данных по характеристикам материала, передающий данные по характеристикам материала, сохраненные в базе данных по характеристикам материала, в соответствии с идентификационным номером материала, принятым посредством блока приема идентификационного номера материала, при этом компьютер пользователя дополнительно включает в себя: блок приема данных по характеристикам материала, принимающий данные по характеристикам материала, переданные посредством блока передачи данных по характеристикам материала, и при этом инструментальное средство прессования имеет в составе пуансон, матрицу и держатель заготовки и включает в себя: блок регулирования условиями процесса, осуществляющий прессование материала при условиях, учитывающих данные по характеристикам материала, принятые посредством блока приема данных по характеристикам материала.

Способ прессовой штамповки по настоящему изобретению включает в себя этапы: ввода посредством компьютера пользователя идентификационного номера материала, идентифицирующего подлежащий прессованию материал; передачи от компьютера пользователя на компьютер-сервер идентификационного номера материала, введенного на этапе ввода идентификационного номера материала; приема посредством компьютера-сервера идентификационного номера материала, переданного на этапе передачи идентификационного номера материала; передачи от компьютера-сервера на компьютер пользователя через сеть данных по характеристикам материала, сохраненных в базе данных характеристик материала в соответствии идентификационным номером материала, принятым на этапе приема идентификационного номера материала; приема посредством компьютера пользователя данных по характеристикам материала, переданных на этапе передачи данных по характеристикам материала, прессования материала при условиях процесса, которые определяются данными по характеристикам материала, принятыми на этапе приема данных по характеристикам материала.

Компьютерный программный продукт по настоящему изобретению, предназначенный для схемного решения, включает в себя этапы из: программного кода, предназначенного для ввода посредством компьютера пользователя идентификационного номера материала, идентифицирующего подлежащий прессованию материал; программного кода, предназначенного для передачи от компьютера пользователя на компьютер-сервер идентификационного номера материала, введенного посредством этапа ввода идентификационного номера материала; программного кода, предназначенного для приема посредством компьютера-сервера идентификационного номера материала, переданного посредством этапа передачи идентификационного номера материала; программного кода, предназначенного для передачи через сеть от компьютера-сервера на компьютер пользователя данных по характеристикам материала, хранимых в базе данных характеристик материала, в соответствии с идентификационным номером материала, принятым посредством этапа приема идентификационного номера материала; программного кода, предназначенного для приема посредством компьютера пользователя данных по характеристикам материала, переданных посредством этапа передачи данных по характеристикам материала; и программного кода, предназначенного для управления инструментальным средством прессования при условиях процесса, которое основано на данных по характеристикам материала, принятых посредством этапа приема данных характеристик материала.

Краткое описание чертежей

Фиг. 1 показывает вариант осуществления настоящего изобретения и представление примера схематической структуры системы штамповки;

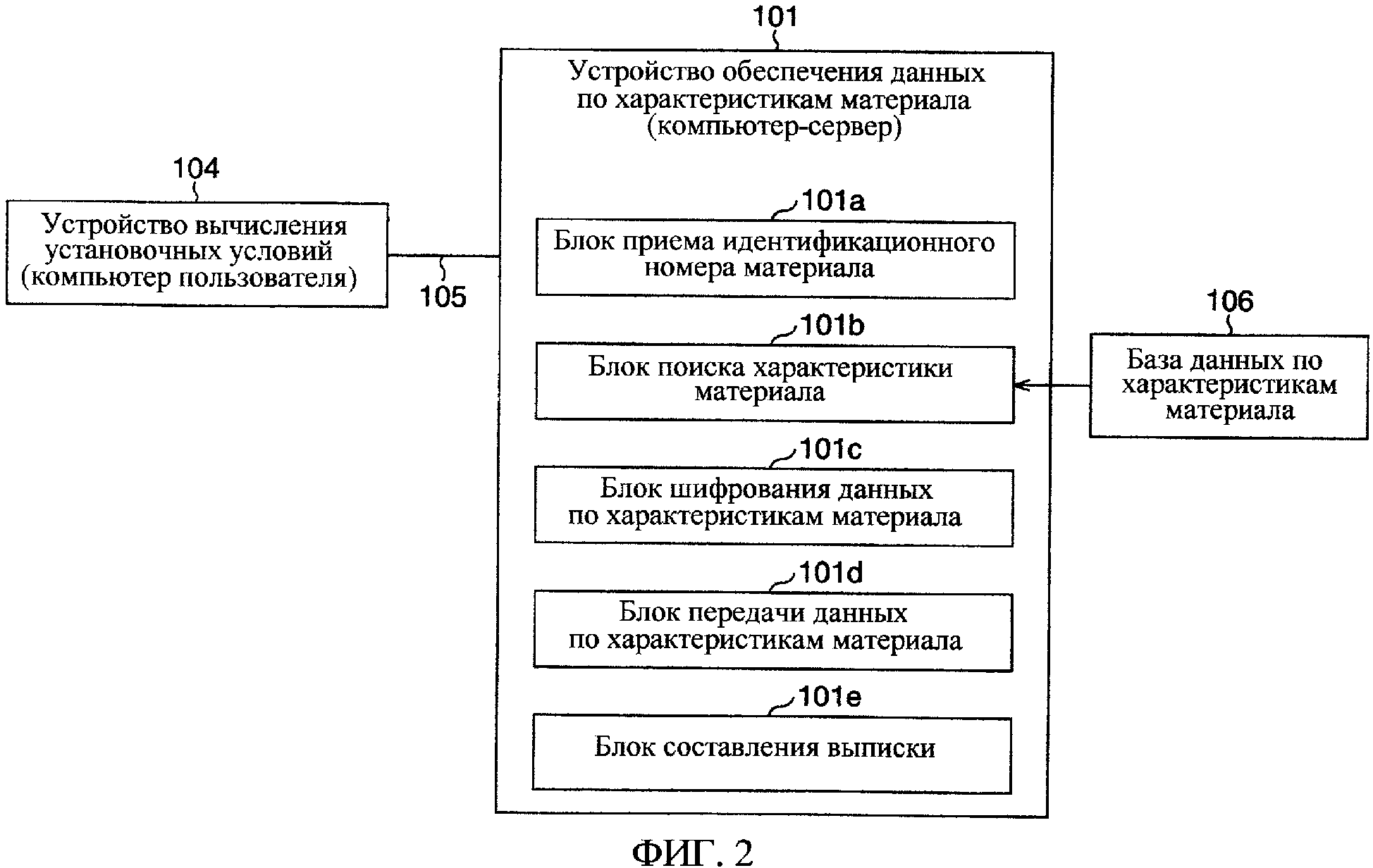

фиг. 2 - вариант осуществления настоящего изобретения и блок-схемы части функциональной структуры для устройства обеспечения данных по характеристикам материала;

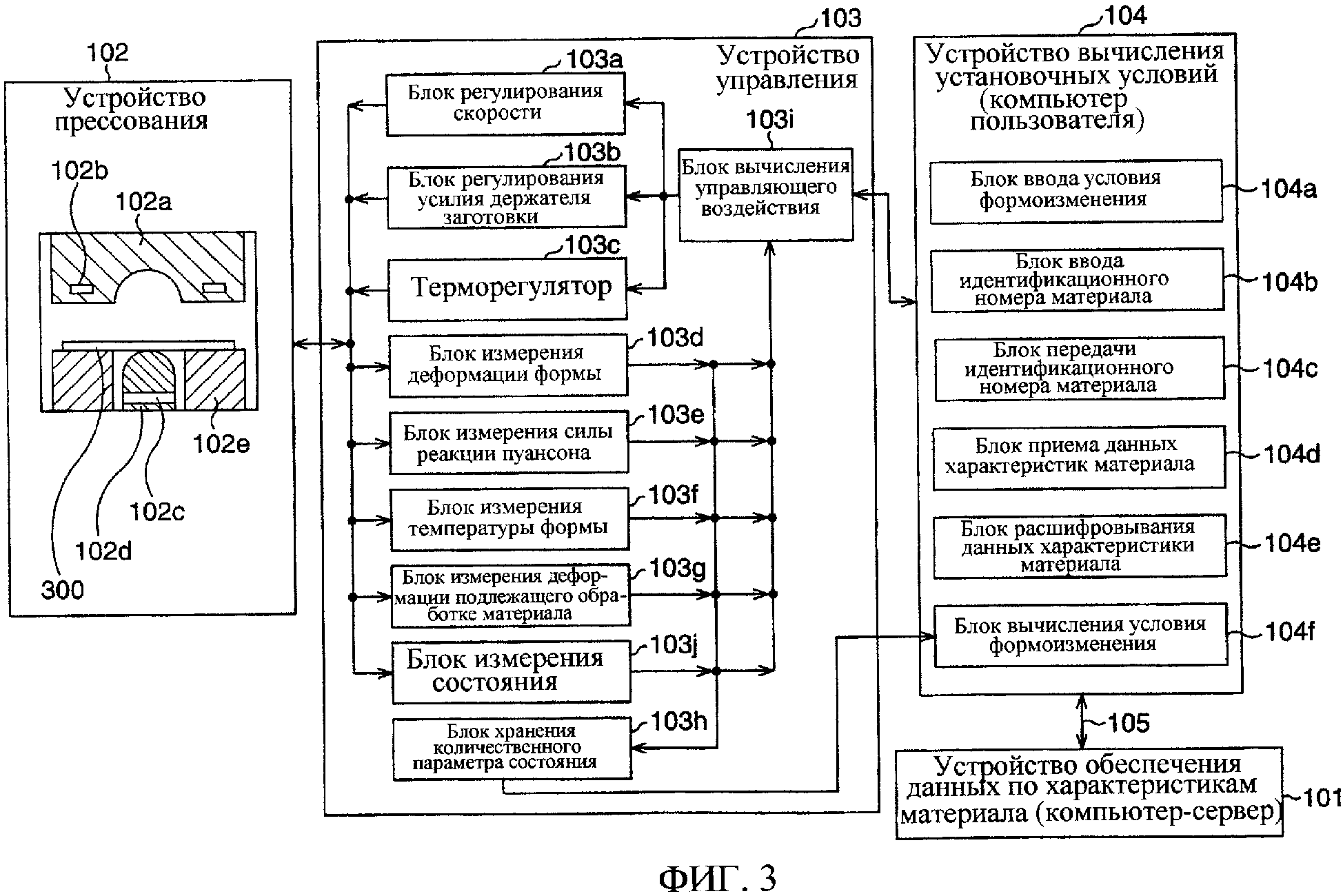

фиг. 3 - вариант осуществления настоящего изобретения и представление частей устройства штамповки, устройства управления и устройства вычисления установочных условий;

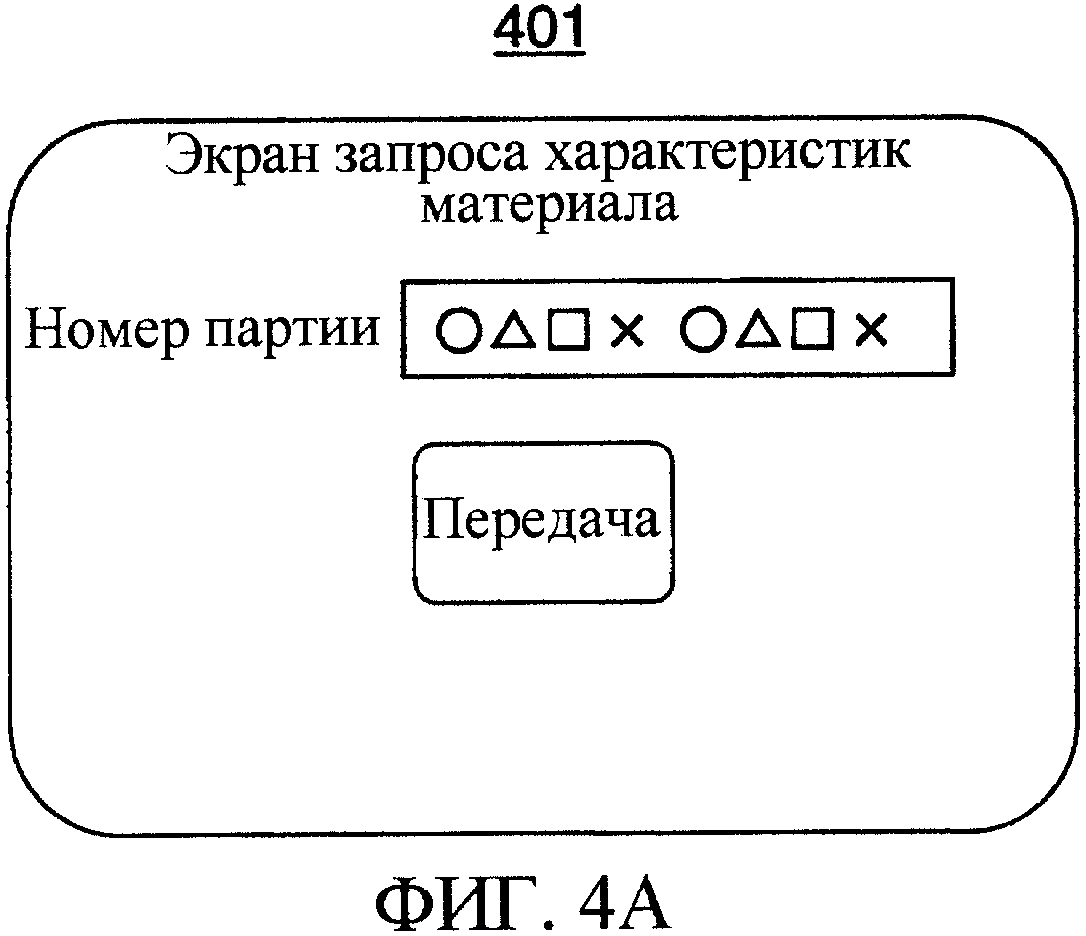

фиг. 4A - вариант осуществления настоящего изобретения и представление примера экрана запроса характеристик материала;

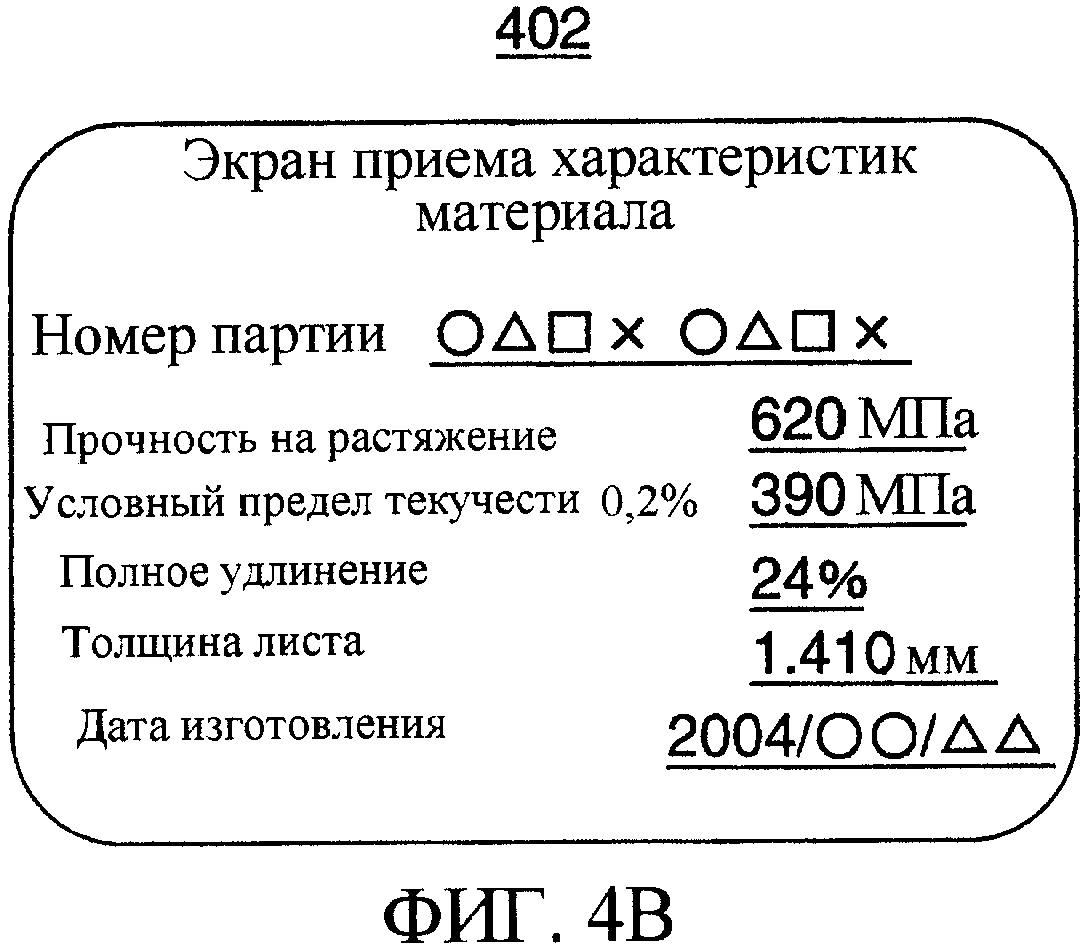

фиг. 4B - вариант осуществления настоящего изобретения и представление примера экрана приема характеристик материала;

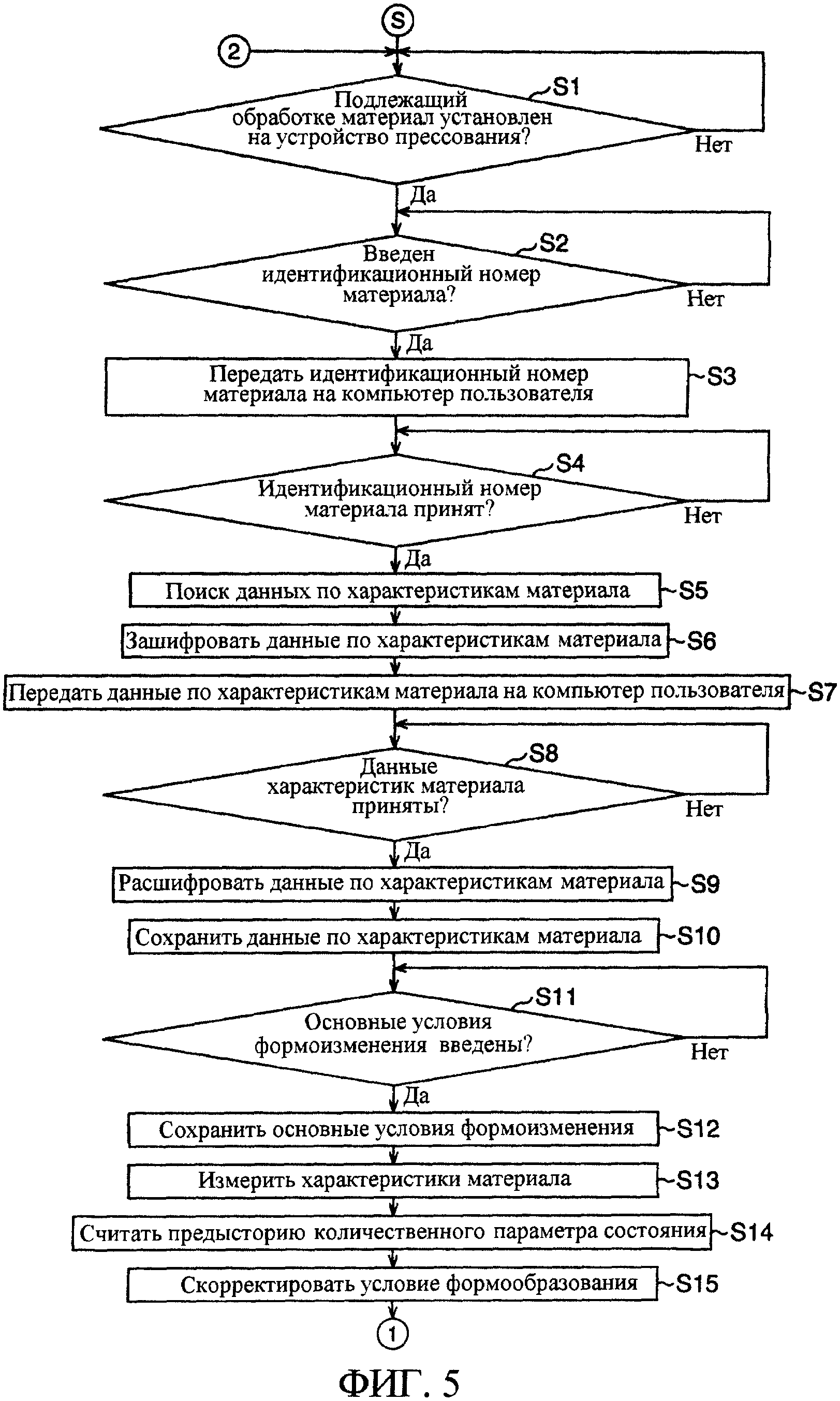

фиг. 5 - вариант осуществления настоящего изобретения и блок-схема, поясняющая пример действий системы штамповки;

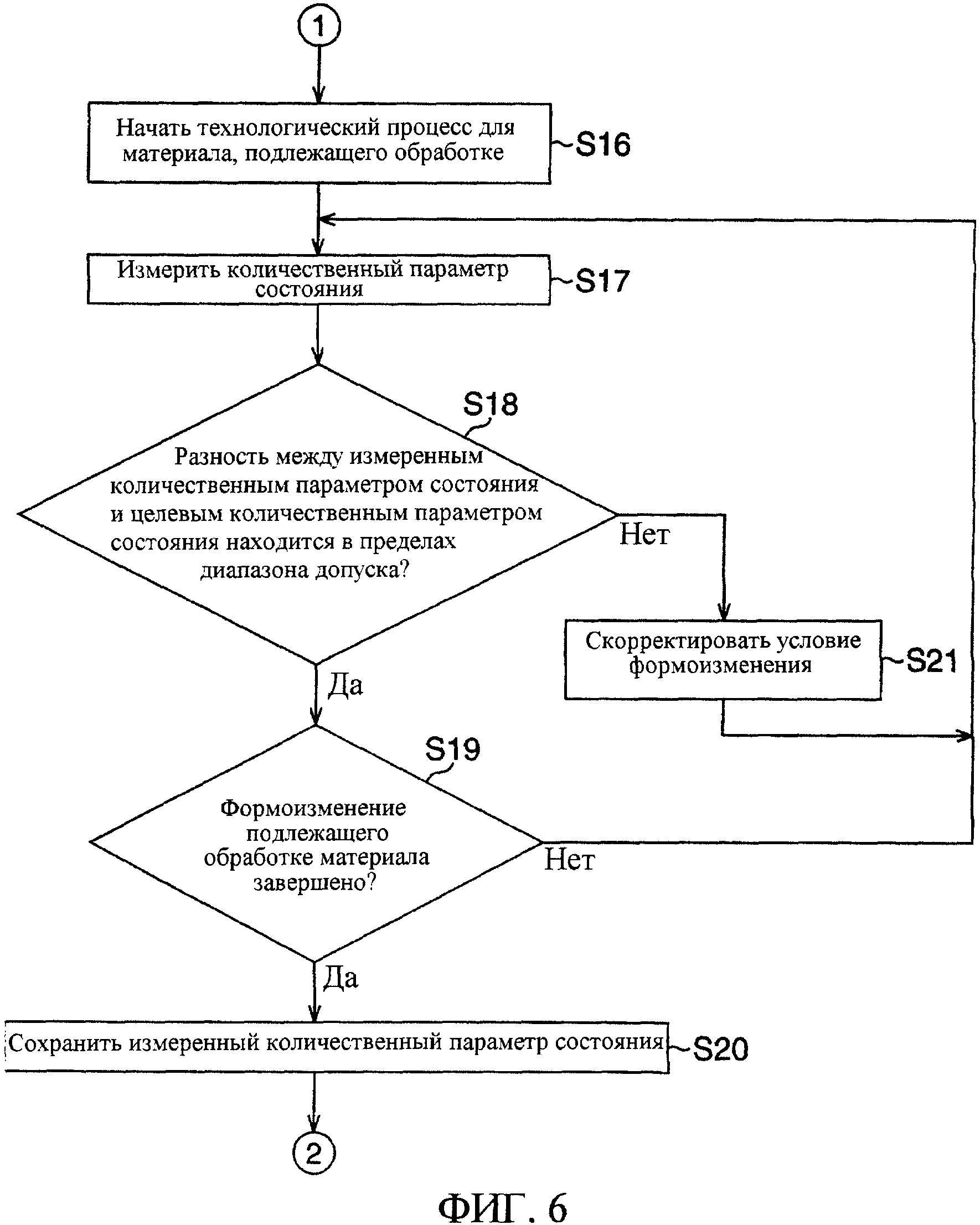

фиг. 6 - вариант осуществления настоящего изобретения и блок-схема, поясняющая пример действий системы штамповки, последующей за фиг. 5; и

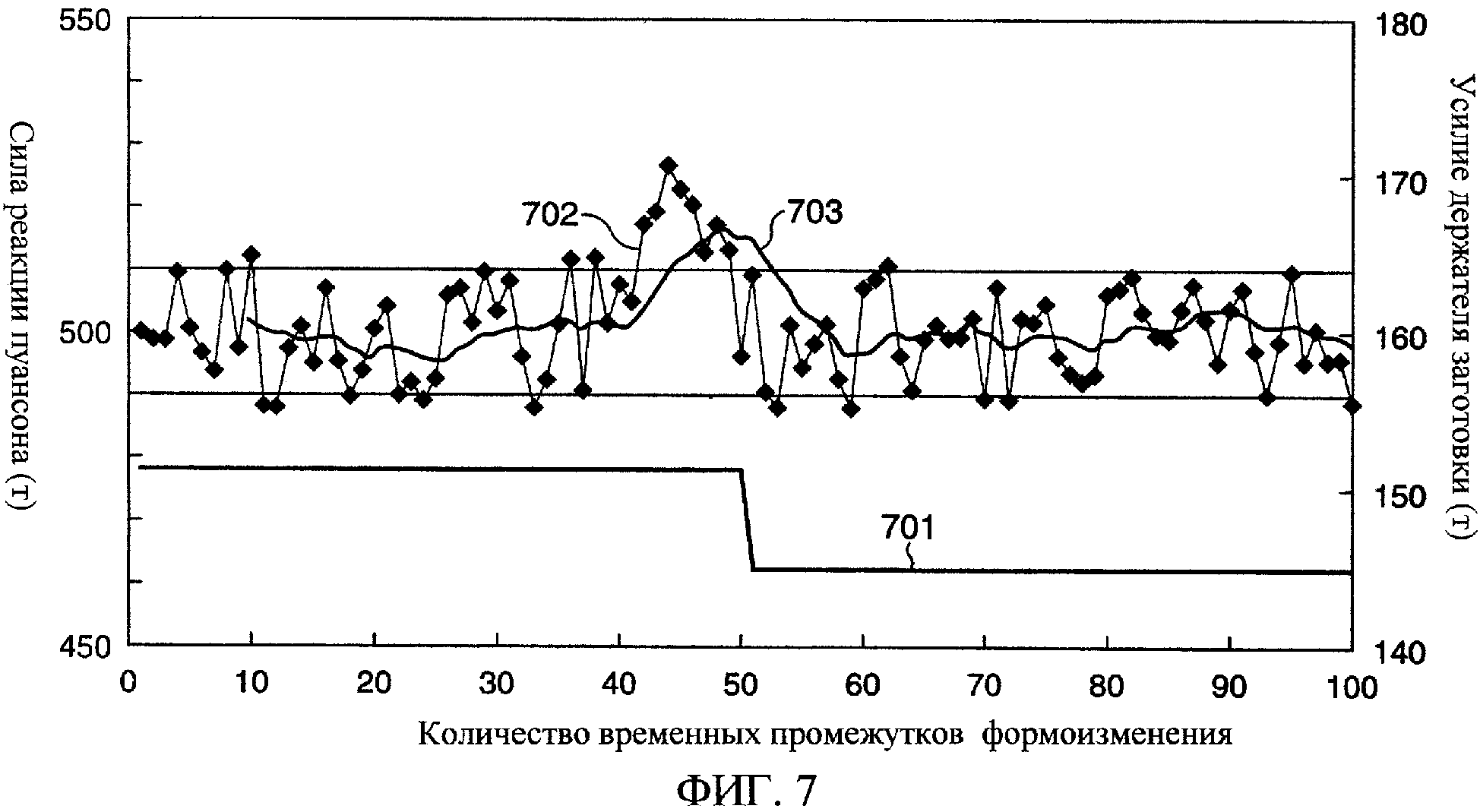

фиг. 7 - четвертый пример настоящего изобретения и представления примера взаимосвязи между измеренным значением силы реакции пуансона, скользящим средним для десятикратно измеренных значений силы реакции пуансона и усилия держателя заготовки и количеством временных промежутков процессов штамповки (количеством циклов формоизменения).

Подробное описание предпочтительных вариантов осуществления

Далее описаны варианты осуществления настоящего изобретения со ссылкой на чертежи. На фиг. 1 показан вариант осуществления настоящего изобретения и изображение, показывающее схематический пример структуры системы штамповки.

На фиг. 1 показана система штамповки с устройством (компьютер-сервер) 101 обеспечения данных по характеристикам материала, устройством 102 прессования, устройством 103 управления, устройством (компьютер пользователя) 104 вычисления установочных условий, сетью 105 и базой 106 данных по характеристикам материала. Как показано на фиг. 1, устройство 101 обеспечения данных по характеристикам материала и устройство 104 вычисления установочных условий соединены с тем, чтобы быть способными обмениваться информацией друг с другом через сеть 105.

Устройство 101 обеспечения данных по характеристикам материала является блоком для предоставления данных по характеристикам материала, отражающих характеристики подлежащего обработке материала, обрабатываемого прессованием посредством устройства 102 прессования, на устройство 104 вычисления установочных условий в соответствии с запросом от устройства 104 вычисления установочных условий, и например, оно реализовано посредством персонального компьютера.

Кроме того, в настоящем варианте осуществления холоднокатаный стальной лист с высокой прочностью на растяжение и с пределом прочности на растяжение в 590 МПа, толщиной листа в 1,4 мм, размером поверхности листа в 1000 мм × 500 мм предполагается материалом, подлежащим обработке, и такой холоднокатаный высокопрочный на растяжение стальной лист упаковывается по 100 листов, которые будут подаваться на систему штамповки. Кроме того, пачки листов снабжены номерами производственных партий. В качестве данных по характеристикам материала для холоднокатаного высокопрочного на растяжение стального листа, например, может быть приведена комбинация одного параметра или двух или нескольких параметров из толщины листа, предела текучести, предела прочности на растяжение, условного предела текучести 0,2%, удлинения, n-значного представления, r-значения, выражения взаимосвязи между напряжением и деформацией, твердости, температуры, шероховатости поверхности, коэффициента трения, толщины смазочной пленки и так далее.

На фиг. 2 представлена блок-схема, показывающая части функциональной структуры устройства 101 обеспечения данных по характеристикам материала.

На фиг. 2 устройство 101 обеспечения данных по характеристикам материала показано с наличием блока 101a приема идентификационного номера материала, блока 101b поиска характеристики материала, блока 101c шифрования данных по характеристикам материала, блока 101d передачи данных по характеристикам материала и блока 101e составления выписки.

Блок 101a приема идентификационного номера материала предназначен для приема идентификационного номера материала, переданного от устройства 104 вычисления установочных условий, как описано далее. В настоящем варианте осуществления предполагается, что идентификационным номером материала будет номер производственной партии, предусмотренный на пачке листов.

Блок 101b поиска характеристики материала осуществляет извлечение данных по характеристикам материала, зарегистрированных в соответствии с идентификационным номером материала, из базы 106 данных по характеристикам материала, когда идентификационный номер материала принимается посредством блока 101a приема идентификационного номера материала. Как изложено выше, данные по характеристикам материала являются зарегистрированными для базы 106 данных характеристик материала в соответствии с каждым идентификационным номером материала.

Блок 101c шифрования данных по характеристикам материала зашифровывает данные характеристик материала, извлеченные посредством бока 101b поиска характеристики материала.

Блок 101d передачи данных характеристик материала передает зашифрованные данные по характеристикам материала на устройство 104 вычисления установочных условий.

Блок 101e составления выписки обновляет, например, файл предыстории передач (имя клиента, дату и время соединения, объем данных передачи и так далее) каждый раз, когда данные по характеристикам материала передаются на устройство 104 вычисления установочных условий на стороне пользователя, периодически формирует общий файл предыстории передач и составляет выписку в соответствии с общим объемом передачи.

Описание возвращается на фиг. 1. Устройство 104 вычисления установочных условий предназначено для запроса условий формоизменения (условий технологического процесса) для подлежащего обработке материала с использованием данных по характеристикам материала, переданных от устройства 101 обеспечения данных по характеристикам материала, как изложено выше, и оно реализуется, например, посредством персонального компьютера.

Устройство 103 управления предназначено для управления операциями устройства 102 прессования и для мониторинга операций устройства 102 прессования в соответствии с условиями формоизменения, требуемыми устройством 104 вычисления установочных условий. Устройство 102 прессования предназначено для осуществления прессования подлежащего обработке материала на основании управляющего воздействия устройства 103 управления. Как изложено выше, в настоящем варианте осуществления инструментальное средство для прессования содержит устройство 102 прессования и устройство 103 управления.

На фиг. 3 показано представление частей структур устройства 102 прессования, устройства 103 управления и устройства 104 вычисления установочных условий.

На фиг. 3 устройство 102 прессования показано с наличием штампа 102a, тензодатчика 102b, датчика 102c нагрузки, пуансона 102d и держателя 102e заготовки.

Как показано на фиг. 3, в настоящем варианте осуществления принято, что устройство 102 прессования, составлено так, что подлежащий обработке материал 300 формуется прессованием вдоль формообразующей поверхности пуансона при входе в штамп 102a в продольном направлении.

Тензодатчик 102b предназначен для измерения деформации формы, образуемой штампом 102a, пуансоном 102d и так далее. Датчик 102c нагрузки предназначен для измерения силы реакции пуансона и так далее. Держатель 102e заготовки предназначен для предотвращения возникновения складок, когда подлежащий обработке материал 300 формуется прессованием.

Очевидно, что элементы, необходимые для процесса прессования подлежащего обработке материала 300 такие, как пневматический цилиндр, гидравлический цилиндр, нагреватель, гидравлический контроллер, предусмотрены в устройстве 102 прессования в дополнение к средствам, показанным на фиг. 3.

Устройство 103 управления имеет в составе устройство 103a регулирования скорости, устройство 103b регулирования усилия держателя заготовки, устройство 103c регулирования температуры (терморегулятор), блок 103d измерения деформации формы, блок 103e измерения силы реакции пуансона, блок 103f измерения температуры формы, блок 103g измерения деформации подлежащего обработке материала, блок 103h хранения количественного параметра состояния, блок 103i вычисления управляющего воздействия и блок 103j измерения состояния.

Устройство 103a регулирования скорости предназначено для регулирования скорости деформации, определяемой согласно скорости приводного устройства и так далее, для штампа 102a. Устройство 103b регулирования усилия держателя заготовки предназначено для регулирования усилия держателя заготовки, которое оказывает держатель 102e заготовки на подлежащий обработке материал 300. Терморегулятор 103c предназначен для регулирования температуры формы.

Блок 103d измерения деформации формы предназначен для измерения деформации формы путем считывания измеренного значения деформации с тензодатчика 102b. Блок 103e измерения силы реакции пуансона предназначен для измерения силы реакции пуансона путем считывания измеренного значения с датчика 102c силы. Блок 103f измерения температуры формы предназначен для измерения температуры формы и подлежащего обработке материала 300 путем считывания измеренного значения с термодатчика (термопары), присоединенного к штампу 102a, пуансону 102d и так далее.

Блок 103g измерения деформации подлежащего обработке материала предназначен для измерения степени деформации подлежащего обработке материала 300. Блок 103j измерения состояния предназначен для измерения подлежащего обработке материала 300 перед процессом прессования, чтобы получить данные измерения характеристик материала. В качестве данных измерения характеристик материала могут быть приведены такие данные как твердость, шероховатость поверхности, коэффициент трения для подлежащего обработке материала 300 и так далее.

Блок 103h хранения количественного параметра состояния предназначен для хранения предыстории параметра состояния для устройства 102 прессования, измеряемого посредством блока 103d измерения деформации формы, блока 103e измерения силы реакции пуансона, блока 103f измерения температуры формы, блока 103g измерения деформации подлежащего обработке материала, блока 103j измерения состояния, как изложено выше.

Как изложено выше, в настоящем варианте осуществления средство управления условием процесса прессования является устройством 103 управления.

Устройство 104 вычисления установочных условий имеет в составе блок 104а ввода условия формоизменения, блок 104b ввода идентификационного номера материала, блок 104c передачи идентификационного номера материала, блок 104d приема данных характеристик материала, блок 104e расшифровывания данных характеристик материала и блок 104f вычисления условия формоизменения.

Блок 104а ввода условия формоизменения предназначен для ввода и хранения основных условий формоизменения согласно инструкциям пользователя. В настоящем варианте осуществления блок 104а ввода условий формоизменения вводит значения усилия держателя заготовки, скорости штамповки, температуры формы и так далее, в качестве основных условий формоизменения.

Блок 104b ввода идентификационного номера материала предназначен для ввода идентификационного номера материала на основании действия пользователя в отношении экрана 401 запроса характеристик материала, как показано на фиг. 4A.

Блок 104c передачи идентификационного номера материала предназначен для передачи идентификационного номера материала (номера производственной партии) на устройство 101 обеспечения данных по характеристикам материала, когда пользователем нажата кнопка передачи после того, как введен идентификационный номер материала (номер производственной партии) для показанного на фиг. 4A экрана 401 запроса характеристик материала.

Блок 104d приема данных по характеристикам материала предназначен для приема зашифрованных данных по характеристикам материала, переданных от устройства 101 обеспечения данных по характеристикам материала, в виде воспроизведения в отношении идентификационного номера материала, переданного посредством блока 104c передачи идентификационного номера материала.

Блок 104e расшифровывания данных по характеристикам материала предназначен для расшифровывания зашифрованных данных по характеристикам материала, подлежащих использованию для вычисления условий формоизменения.

Попутно, по настоящему варианту осуществления в устройстве 104 вычисления установочных условий экран 402 приема характеристик материала, как показано на фиг. 4B, отображается на устройстве отображения после того, как данные характеристик материала приняты в блок 104d приема данных по характеристикам материала, и данные по характеристикам материала расшифрованы. Однако расшифрованные данные по характеристикам материала могут непосредственно использоваться для вычисления условий формоизменения без отображения на устройстве отображения, чтобы сделать невидимыми для пользователя данные по характеристикам материала, и таким образом, может быть предотвращено повторное использование (несанкционированное копирование) данных по характеристикам материала.

Блок 104f вычисления условия формоизменения предназначен для вычисления условий формоизменения в устройстве 102 прессования с использованием данных по характеристикам материала, принятых посредством блока 104d приема данных по характеристикам материала, значений состояния устройства 102 прессования, хранимого в блоке 103h хранения количественного параметра состояния, и так далее.

Далее описывается пример функционирования системы штамповки по настоящему варианту осуществления со ссылкой на блок-схемы на фиг.5 и 6.

Сначала на этапе S1 система штамповки ожидает, пока подлежащий обработке материал 300 будет установлен в устройстве 102 прессования. Когда подлежащий обработке материал 300 установлен в устройстве 102 прессования, процесс переходит на этап S2, и блок 104b ввода идентификационного номера материала в составе устройства 104 вычисления установочных условий на основании действия пользователя по отношению к экрану 401 запроса характеристик материала, показанному на фиг. 4A, проверяет, введен ли идентификационный номер материала, и нажата ли кнопка передачи.

Если в результате вышеупомянутой проверки идентификационный номер материала является введенным, и кнопка передачи является нажатой, процесс переходит на этап S3, и блок 104c передачи идентификационного номера материала в составе устройства 104 вычисления установочных условий передает на устройство 101 обеспечения данных по характеристикам материала идентификационный номер материала, относительно которого на этапе S2 осуществлялась проверка ввода.

Далее на этапе S4 блок 101a приема идентификационного номера материала в составе устройства 101 обеспечения данных по характеристикам материала проверяет, принят или нет идентификационный номер материала, переданный на этапе S3.

Если в результате этой проверки идентификационный номер материала является принятым, процесс переходит на этап S5, и блок 101b поиска характеристики материала в составе устройства 101 обеспечения данных по характеристикам материала получает из базы 106 данных характеристик материала данные по характеристикам материала, соответствующие идентификационному номеру материала, который на этапе S4 рассматривался как принятый.

Далее на этапе S6 блок 101c шифрования данных по характеристикам материала в составе устройства 101 обеспечения данных характеристик материала зашифровывает данные по характеристикам материала, извлеченные на этапе S5.

Далее на этапе S7 блок 101d передачи данных по характеристикам материала в составе устройства 101 обеспечения данных по характеристикам материала передает на устройство 104 вычисления установочных условий данные по характеристикам материала, зашифрованные на этапе S6.

Далее на этапе S8 блок 104d приема данных по характеристикам материала в составе устройства 104 вычисления установочных условий проверяет, получены ли зашифрованные данные по характеристикам материала, переданные на этапе S7, или нет.

Когда в результате этой проверки данные по характеристикам материала являются принятыми, процесс переходит на этап S9, и блок 104e расшифровывания данных характеристик материала в составе устройства 104 вычисления установки условий расшифровывает данные по характеристикам материала.

Далее на этапе S10 блок 104d приема данных по характеристикам материала сохраняет на этапе S9 расшифрованные данные по характеристикам материала.

Далее на этапе S11 блок 104а ввода условий формоизменения в составе устройства 104 вычисления установочных условий на основании действия пользователя проверяет, введены ли или нет основные условия формоизменения. Если в результате этой проверки основные условия формоизменения являются введенными, процесс переходит на этап S12, и блок 104а ввода условия формоизменения сохраняет основные условия формоизменения, введенные на этапе S11.

Далее на этапе S13 блок 103j измерения состояния в составе устройства 103 управления измеряет твердость, шероховатость поверхности, коэффициент трения и так далее для подлежащего обработке материала 300, который устанавливается на этапе S1, и сохраняет данные измерения характеристик материала на основании измеренных твердости, шероховатости поверхности и коэффициента трения для подлежащего обработке материала 300.

Далее на этапе S14 блок 104f вычисления условий формоизменения из устройства 104 вычисления установочных условий считывает предысторию для количественного параметра состояния устройства 102 прессования, хранимую в блоке 103h хранения количественного состояния в составе устройства управления 103. В это время блок 104f вычисления условий формоизменения также считывает данные характеристик материала измерения, сохраненные на этапе S13.

Далее на этапе S13 блок 104f вычисления условий формоизменения корректирует условия формоизменения для устройства 102 прессования на основании данных по характеристикам материала, сохраненных на этапе S10, основных условий формоизменения, сохраненных на этапе S12, и предыстории количественного параметра состояния устройства 102 прессования и данных измерения характеристик материала, считанных на этапе S14.

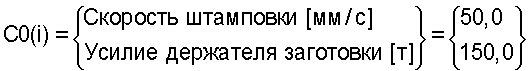

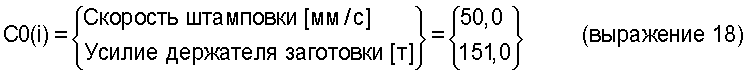

Конкретно говоря, в настоящем варианте осуществления начальное значение “C0(i)” условия формоизменения корректируется с использованием нижеследующего выражения 1.

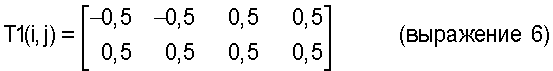

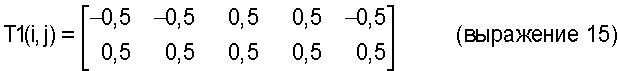

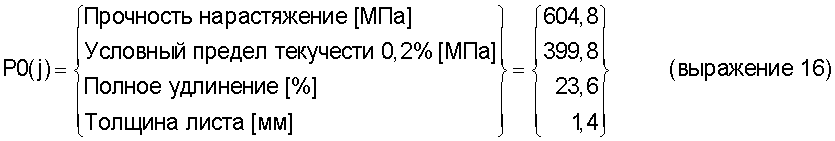

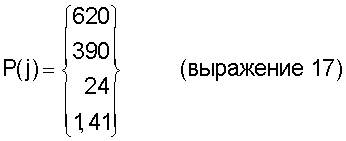

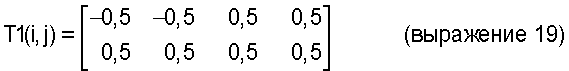

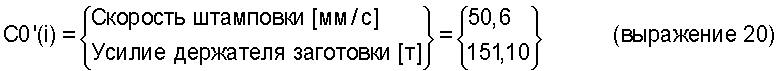

В вышеупомянутом (1) "C0'(i)" является условием формоизменения после коррекции. "T1(i,j)" является таблицей функции влияний, представляющей взаимосвязь между отклонением характеристики материала для подлежащего обработке материала 300 относительно нормативного значения, и величиной коррекции условия формоизменения. "P(j)" является фактическим значением рабочей характеристики для каждой характеристики материала. "P0(j)" является нормативным значением для каждой характеристики материала. "M" является количеством характеристик материала. "L" является количеством установочных значений для условия формоизменения.

При этом начальное значение "C0(i)" условия формоизменения может быть постоянным или изменяемым в течение штамповки. Если оно является изменяемым в течение штамповки, например, можно обеспечивать установочное значение для величины рабочего хода пуансона 102d.

Имеется способ, в котором соответствующие элементы таблицы функции влияния "T1(i,j)" запрашивают на основании изменения оптимального условия формоизменения (анализа чувствительности) при изменениях различных характеристик материала, используя моделирование формоизменения методом конечных элементов. Кроме того, также имеется способ, в котором соответствующие элементы запрашивают на базе статистических данных взаимосвязи между разбросом значений характеристик материала и условиями формоизменения и качеством изделия (трещины, складки, упругое последействие, деформация поверхности и так далее) в существующем устройстве для массового производства. Дополнительно также имеется способ и так далее, в котором фактическое измеренное значение качества изделия поступает на устройство 102 прессования в качестве данных команды, и например, оно создается и обновляется с использованием функции обучения посредством нейронной сети. Попутно состав и способ формулировки значения характеристики материала и условия формоизменения не ограничиваются вышеупомянутыми и являются возможными произвольные параметры настройки.

Далее на этапе S16 блок 103i вычисления управляющего воздействия считывает скорректированные на этапе S15 условия формоизменения для устройства 102 прессования и на основании считанного условия формоизменения выводит управляющую команду на устройство 103a регулирования скорости, устройство 103b регулирования усилия держателя заготовки и терморегулятор 103c. Устройство 103a регулирования скорости, устройство 103b регулирования усилия держателя заготовки и терморегулятор 103c управляют устройством 102 прессования на основании этой управляющей команды. Соответственно процесс прессования подлежащего обработке материала 300 начинается.

Далее на этапе S17 блок 103d измерения деформации формы блок 103e измерения силы реакции пуансона, блок 103f измерения температуры формы и блок 103g измерения деформации подлежащего обработке материала измеряют количественный параметр состояния устройства 102 прессования в течение процесса прессования.

Далее на этапе S18 блок 104e вычисления условия формоизменения проверяет, находится ли разность измеренного на этапе S17 количественного параметра состояния и заданного заранее целевого количественного параметра состояния в пределах диапазона допуска или нет. Если, как результат этой проверки, разность находится в пределах диапазона допуска, процесс переходит на этап S19, и блок 103i вычисления управляющего воздействия проверяет, является ли завершенным процесс прессования подлежащего обработке материала 300, или не является, например, на основании измеренного результата блоком 103g измерения деформации подлежащего обработке материала.

Если, как результат этой проверки, процесс прессования подлежащего обработке материала 300 является завершенным, процесс переходит на этап S20, и количественный параметр состояния, измеренный на этапе S17, сохраняется в блоке 103h хранения количественного параметра состояния. Процесс затем возвращается на этап S1 и ожидает принятия следующего подлежащего обработке материала 300. С другой стороны, если процесс прессования подлежащего обработке материала 300 не является завершенным, процесс возвращается на этап S17, и количественный параметр состояния измеряется снова.

Если на вышеупомянутом этапе S18 установлено, что разность измеренного на этапе S17 количественного параметра состояния и заданного заранее целевого количественного параметра состояния не находится в пределах диапазона допуска, процесс переходит на этап S21, и блок 104f вычисления условия формоизменения корректирует условие формоизменения. Процесс затем возвращается на этап S17, и количественный параметр состояния измеряется снова.

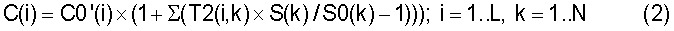

Конкретно говоря, в настоящем варианте осуществления условие "C0'(i)" формоизменения, требуемое вышеупомянутым выражением 1, корректируется с использованием нижеследующего выражения 2:

В вышеупомянутом выражении 2 "C(i)" является значением коррекции условия формоизменения. "T2(i,k)" является таблицей функции влияний, представляющей взаимосвязь между отклонением измеренных различных количественных параметров состояния относительно нормативного значения и величиной коррекции условия формоизменения. "S(k)" является количественным параметром состояния, измеренным на этапе S17. "S0(k)" является нормативным значением количественного параметра состояния. "N" является количеством параметров состояния.

Имеется способ, в котором соответствующие элементы таблицы "T2(i,k)" функции влияний запрашиваются на основании изменения оптимального условия формоизменения (анализ чувствительности) относительно изменений различных характеристик материала, используя моделирование формоизменения методом конечных элементов, в качестве таких же соответственных элементов таблицы "T1(i,j)" функции влияний. Кроме того, также имеется способ, в котором соответствующие элементы запрашивают на основании статистических данных по взаимосвязи между разбросом характеристик материала и условий формоизменения и качеством изделия (трещины, складки, упругое последействие, деформация поверхности и так далее) в существующем устройстве для массового производства. Дополнительно также имеется способ и так далее, в котором фактическое измеренное значение качества изделия является вводимым на устройство 102 прессования в качестве параметра команды, и например, оно создается и обновляется путем использования функции обучения посредством нейронной сети.

Попутно состав и способ формулировки количественного параметра состояния не ограничиваются вышеупомянутыми и являются возможными произвольные установочные параметры.

Как изложено выше, в настоящем варианте осуществления фактическое значение рабочей характеристики и нормативное значение характеристики материала сравниваются, условия формоизменения такие, как скорость штамповки и давление держателя заготовки, корректируются в соответствии с результатом сравнения, и процесс прессования подлежащего обработке материала 300 должен быть начат при скорректированных условиях формоизменения. Следовательно, становится возможно уменьшить в максимально возможной степени возникновение трещин и складок, и подавлять влияния переменных, трудных для прогнозирования факторов таких, как разброс (значений) характеристик материала, изменение окружающей среды, когда подлежащий обработке материал 300 обрабатывается прессованием. Соответственно становится возможным получать соответствующие условия формоизменения и получать штампованные изделия хорошего качества.

Попутно на блок-схемах по фиг. 5 и 6 описывается случай, в котором условия формоизменения корректируются каждый раз, когда одна единица (часть) подлежащего обработке материала 300 обработана прессованием, но является возможным скорректировать условия формоизменения для производственной партии в целом. В этом случае, например, процесс должен быть передан на этап S16, а не на этап S1 после того, как в блок-схеме на фиг. 6 процесс этапа S20 является завершенным.

Кроме того, в настоящем варианте осуществления идентификационный номер материала (номер производственной партии) вводится посредством действия операционным средством таким, как клавиатура или мышь, предусмотренной в устройстве 104 вычисления установочных условий, но идентификационный номер материала не обязательно должен быть вводимым, как изложено выше. Например, хранящая штриховой код информация, относящаяся к номеру производственной партии, присоединяется к подлежащему обработке материалу 300, эта информация о штриховом коде считывается устройством считывания штрихового кода, номер производственной партии для подлежащего обработке материала 300 выделяется из считанной информации штрихового кода, и выделенный номер производственной партии должен быть передан на устройство 101 обеспечения данных по характеристикам материала.

Дополнительно может быть предусмотрено, что номер производственной партии, хранимый в виде метки IC, дисковый носитель записи такой, как гибкий диск и магнитооптический диск, должны передаваться на устройство 101 обеспечения данных характеристик материала.

Первый пример

Далее описывается первый пример настоящего варианта осуществления.

В настоящем примере сначала полагается, что подлежащим обработке материалом является холоднокатаный с высокой прочностью на растяжение стальной лист с пределом прочности 590 МПа, толщиной листа 1,4 мм, размером поверхности листа 1000 мм × 500 мм.

Далее устройство 104 вычисления установочных условий принимает от устройства 101 обеспечения данных по характеристикам материала фактические рабочие значения для предела прочности, условного предела текучести 0,2%, полного удлинения и толщины листа в качестве данных по характеристикам материала.

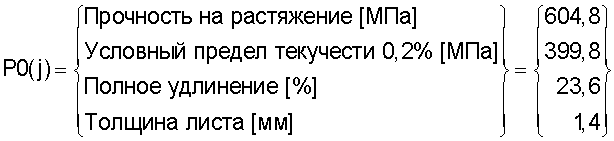

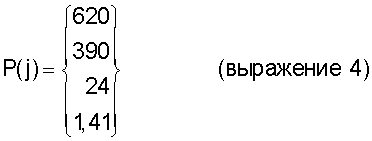

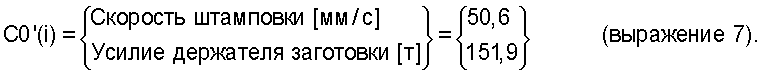

Далее установочные значения для скорости штамповки и усилия держателя заготовки корректируются в соответствии с каждой производственной партией путем использования вышеупомянутого выражения 1 на основании фактических рабочих значений для характеристик материала перед выполнением процесса прессования подлежащего обработке материала 300. Более конкретно, например, нормативное значение "P0(j)" для характеристик материала в подлежащем обработке материале 300 в виде нижеследующего выражения 3, фактическое значение "P(j)" рабочей характеристики для характеристик материала в виде выражения 4, нормативное значение "C0(i)" для условия формоизменения в виде выражения 5, и таблица функции влияний "Т1(i,j)" в виде показанной в выражении 6 соответственно заменяются на вышеупомянутое выражение 1, и затем получают значение "C0'(i)" коррекции условий формоизменения, как в нижеследующем выражении

Обратите внимание, что j изменяется от 1 до 4 (выражение 3).

Обратите внимание, что i изменяется от 1 до 2 (выражение 5)

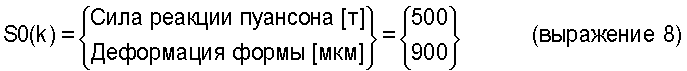

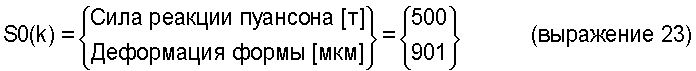

Далее выполняется испытательное прессование, и блок 103e измерения силы реакции пуансона, и блок 103d измерения деформации формы соответственно измеряют силу реакции пуансона и деформацию формы в течение штамповки. После того, как подтверждено, что обработанное прессованием изделие, полученное путем выполнения испытательного прессования, является годным без каких-либо трещин, складок или подобного, блок 104f вычисления условия формоизменения в составе устройства 104 вычисления условий устанавливает скорость штамповки и усилие держателя заготовки, полученные согласно вышеупомянутому выражению 1, а измеренные максимальное значение силы реакции пуансона и максимальное значение деформации формы в качестве нормативных значений параметра состояния. В примере, показанном в вышеупомянутых выражениях (выражения 3-7), блок 104f вычисления условия формоизменения устанавливает нормативное значение "S0(k)" параметра состояния, показанное в нижеследующем.

[Формула 2]

Обратите внимание, что S0(k) изменяется от 1 до 2.

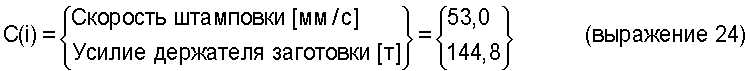

Блок 104f вычисления условия формоизменения вычисляет условие "C(i)" формоизменения, используя вышеупомянутое выражение 2, и выводит вычисленное условие "C(i)" формоизменения на блок 103i вычисления управляющего воздействия в составе устройства 103 управления. Блок 103i вычисления управляющего воздействия запускает процесс прессования подлежащего обработке материала 300 на основании этого условия "C(i)" формоизменения.

После этого измеряются максимальное значение силы реакции пуансона и максимальное значение деформации формы в течение штамповки каждый раз, когда выполняется процесс прессования, и скорость штамповки и усилие держателя заготовки корректируются в соответствии с разностью между измеренным максимальным значением силы реакции пуансона и максимальным значением деформации формы и установленным нормативным значением.

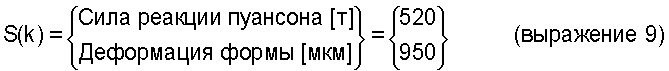

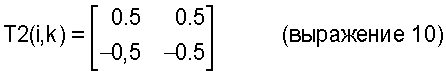

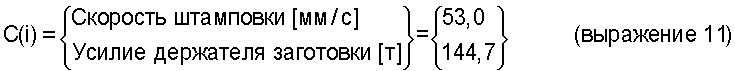

Конкретно говоря, например, когда измеренное значение "S(k)" параметра состояния, заданного исходя из максимального значения силы реакции пуансона и максимального значения деформации формы в течение штамповки становится таким, как показано в нижеследующем выражении 9, блок 104f вычисления условий формоизменения заменяет установочное значение "C0'(i)" условия формоизменения, показанное в выражении 7, на нормативное значение "S0(k)" параметра состояния, показанное в выражении 8, и таблицу "T2(i,k)" функции влияний, показанную в нижеследующем выражении 10 на выражение 2, и получает значение "C(i)" коррекции условия формоизменения, как показано в нижеследующем выражении 11. Кроме того, в вышеупомянутом описании таблица "T2(i,k)" функции влияний должна быть установлена заранее.

[Формула 3]

Как изложено выше, в настоящем примере сила реакции пуансона и деформация формы в течение процесса прессования измеряются в дополнение к данным по характеристикам материала, принятым от устройства 101 обеспечения данных по характеристикам материала, и скорость штамповки и усилие держателя заготовки корректируются в соответствии с измеренными результатами. Следовательно, становится возможным получать более подходящие условия формоизменения подлежащего обработке материала 300 и получать штампованное изделие более высокого качества.

Кроме того, в настоящем примере скорость штамповки и усилие держателя заготовки корректируются каждый раз, когда выполняется процесс прессования, но они могут корректироваться согласно каждому из множества процессов прессования. Кроме того, максимальное значение силы реакции пуансона и максимальное значение деформации формы в течение процесса прессования становятся нормативным значением "S0(k)" количественного параметра состояния, но нормативное значение "S0(k)" количественного параметра состояния может быть установлено только на основании данных временного ряда относительно силы реакции пуансона и данных временного ряда относительно деформации формы в течение процесса прессования. Например, чтобы оценивать нормативное значение "S0(k)" количественного параметра состояния, могут использоваться значения во многих точках данных временного ряда.

Дополнительно в настоящем примере процесс прессования выполняется без изменения скорости штамповки и усилия держателя заготовки, показанного в выражении 11, но эти значения могут быть изменены в течение процесса прессования в соответствии с рабочим ходом пуансона и так далее.

Второй пример

Далее описывается второй пример настоящего варианта осуществления.

Как изложено выше, также в настоящем примере устройство 104 вычисления установочных условий принимает от устройства 101 обеспечения данных по характеристикам материала фактические значения рабочих характеристик для предела прочности на растяжение, условного предела текучести 0,2%, полного удлинения и толщины листа в качестве данных по характеристикам материала. Кроме того, в настоящем примере устройство 104 вычисления установочных условий вводит данные характеристик материала, которые не могут быть предоставлены устройством 101 обеспечения данных характеристик материала, а именно данные по характеристикам материала, которые не могут быть известными оператору устройства 101 обеспечения данных по характеристикам материала, на основании действия пользователя операционной частью, предусмотренной в устройстве 104 вычисления установочных условий. Кроме того, описан случай в качестве примера, когда фактическое значение рабочей характеристики для толщины смазочной пленки вводится в качестве примера таких данных характеристик материала.

Блок 104f вычисления условий формоизменения корректирует условия формоизменения такие, как скорость штамповки и усилие держателя заготовки, используя выражение 1, на основании принятых данных по характеристикам материала и введенных данных по характеристикам материала.

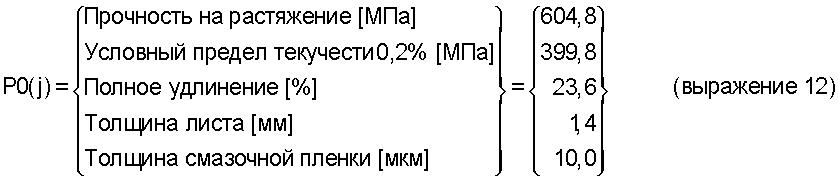

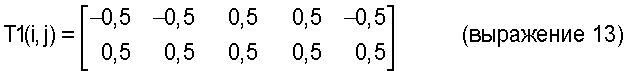

Конкретно говоря, например, условия формоизменения корректируются путем замены на выражение 1 нормативного значения "P0(j)" характеристик материала, показанного в нижеследующем выражении 12, таблицы "T1(i,j)" функции влияний, показанной в нижеследующем выражении 13, и фактического значения "P(j)" рабочей характеристики для характеристик материала, определенных на основании вышеуказанных данных характеристик материала.

[Формула 4]

Обратите внимание, что j изменяется от 1 до 5.

Как изложено выше, в настоящем примере условия формоизменения корректируются в зависимости от рассмотрения данных по характеристикам материала, которые могут быть известны только на стороне пользователя, с использованием устройства 104 вычисления установочных условий в дополнение к данным характеристик материала, принятым от устройства 101 обеспечения данных характеристик материала, и, следовательно, является возможным подавлять влияние переменных факторов таких, как смазка между формой и подлежащим обработке материалом 300 и характеристика поверхности, в дополнение к разбросу характеристик материала и изменению окружающей среды. Соответственно может быть получено более соответствующее требованиям условие формоизменения.

Третий пример

Далее описывается третий пример для настоящего варианта осуществления.

Как изложено выше, устройство 104 вычисления установочных условий в настоящем примере также принимает от устройства 101 обеспечения данных по характеристикам материала фактические значения рабочих характеристик для предела прочности, условного предела текучести 0,2%, полного удлинения и толщины листа в качестве данных по характеристикам материала. В настоящем примере представительное значение для производственной партии (например, представительное значение для 100 листов подлежащих обработке материалов 300) принимается в качестве данных по характеристикам материала.

Кроме того, в настоящем примере устройство 104 вычисления установочных условий вводит данные по характеристикам материала, имеющие большое разнообразие в зависимости от подлежащего обработке материала 300, на основании действия пользователем с операционным средством, предусмотренным в устройстве 104 вычисления установочных условий. В настоящем варианте осуществления фактическое значение рабочей характеристики твердости по Виккерсу для подлежащего обработке материала 300 является примером вводимой перед процессом прессования характеристики материала.

Блок 104f вычисления условий формоизменения корректирует условия формоизменения такие, как скорость штамповки и усилие держателя заготовки, с использованием выражения 1 на основании принятых данных по характеристикам материала и введенных данных по характеристикам материала.

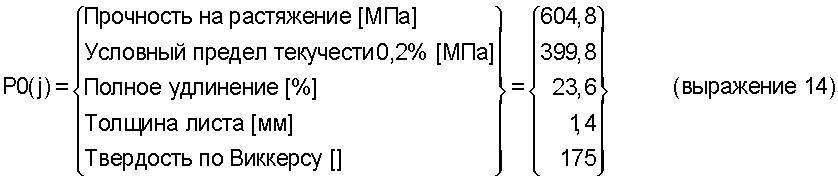

Конкретно говоря, например, нормативное значение "P0(j)" характеристик материала, показанное в следующем выражении 14, таблица "T1(i,j)" функции влияний, показанная в следующем выражении 15, и фактическое значение "P(j)" рабочей характеристики для характеристик материала, определенных на основании вышеупомянутых данных по характеристикам материала, заменяются на выражение 1, чтобы установить условия формоизменения.

[Формула 5]

Обратите внимание, что j изменяется от 1 до 5.

Как изложено выше, в настоящем примере данные по характеристикам материала, которые имеют большое влияние на процесс прессования, если они только не рассматриваются в соответствии с каждым подлежащим обработке материалом 300, измеряются на стороне пользователя отдельно, и условия формоизменения корректируются с учетом данных измеренных характеристик материала. Следовательно, является возможным обрабатывать прессованием подлежащий обработке материал 300 соответствующим образом, даже если данные по характеристикам материала, принятые от устройства 101 обеспечения данных по характеристикам материала, являются представительным значением для производственной партии.

Четвертый пример

Далее описывается четвертый пример настоящего варианта осуществления.

Как изложено выше, в настоящем примере устройство 104 вычисления установочных условий принимает также от устройства 101 обеспечения данных по характеристикам материала фактические значения рабочих характеристик предела прочности, условного предела текучести 0,2%, полного удлинения и толщины листа в качестве данных по характеристикам материала. Кроме того, в настоящем примере, если сила реакции пуансона в течение процесса прессования превышает диапазон допуска, усилие держателя заготовки настраивается так, чтобы сила реакции пуансона находилась в пределах диапазона допуска, и процесс прессования продолжается с уточненным давлением держателя заготовки.

Конкретно говоря, например, нормативное значение "PO(j)" характеристик материала в подлежащем обработке материале 300 в виде нижеследующего выражения 16, фактическое значение "P(j)" рабочей характеристики для характеристик материала в виде выражения 17, нормативное значение "C0(i)" условия формоизменения в виде выражения 18 и таблица функции влияний "T1(i,j)" в виде показанной в выражении 19 соответственно заменяются на выражение 1, и может быть получено значение "C0'(i)" коррекции условий формоизменения, как в нижеследующем выражении 20.

[Формула 6]

Обратите внимание, что j изменяется от 1 до 4.

Обратите внимание, что i изменяется от 1 до 2.

Процесс прессования начинается в соответствии со значением "C0'(i)" коррекции условий формоизменения. После того, как процесс прессования начат, в течение процесса прессования измеряется сила реакции пуансона посредством использования блока 103e измерения силы реакции пуансона, как изложено выше, и максимальное значение измеренной силы реакции пуансона сохраняется в предусмотренном в устройстве 104 вычисления установочных условий носителе записи каждый раз, когда выполняется процесс прессования.

Блок 104f вычисления условия формоизменения в составе устройства 104 вычисления установочных условий выносит суждение, находится или не находится значение скользящего среднего для хранимых в носителе записи 10 точек для значений сил реакции пуансона в пределах диапазона допуска, который установлен заранее, и когда оно не находится в пределах диапазона допуска, усилие держателя заготовки настраивается, как изложено выше, и процесс прессования продолжается.

В примере, показанном на фиг. 7, скользящее среднее 703 для 10 точек измеренного значения 702 силы реакции пуансона превышает диапазон допуска (450 тонн или более и 550 тонн или менее), когда процессы прессования выполняются приблизительно 50 раз. Соответственно усилие 701 держателя заготовки уменьшается с 150 т до 145 т, и процесс прессования продолжается, чтобы скользящее среднее 703 для 10 точек измеренных значений 702 силы реакции пуансона находилось в пределах диапазона допуска.

Например, когда измеренное значение "S(k)" количественного параметра состояния, определенного исходя из максимального значения силы реакции пуансона, становится таким, как в выражении 21, показанном ниже, значение "C0'(i)" коррекции условия формоизменения, показанное в выражении 20, таблица "T2(i,k)" функции влияний в виде нижеследующего выражения 22 и нормативное значение "S0(k)" количественного параметра состояния в виде нижеследующего выражения 23 заменяют на выражение 2 и получают значение "C(i)" коррекции условий формоизменения в виде нижеследующего выражения 24. Попутно в вышеупомянутом описании таблица "T2(i,k)" функции влияний должна быть установлена заранее.

[Формула 7]

S(k)={520} - (выражение 21)

T2(i,k)=[-0,5] - (выражение 22)

Обратите внимание, что k=1.

Как изложено выше, в настоящем примере усилие держателя заготовки настраивается с тем, чтобы сила реакции пуансона находилась в пределах диапазона допуска, если сила реакции пуансона в течение процесса прессования превышает диапазон допуска, и процесс прессования продолжается с уточненным усилием держателя заготовки, в дополнение к данным по характеристикам материала, принятым от устройства 101 обеспечения данных по характеристикам материала. Следовательно, становится возможным уменьшать появление дефектных изделий и дополнительно еще более и более оптимально осуществлять процесс прессования для заранее установленного количества подлежащего обработке материала 300.

Кроме того, в настоящем примере описан случай, когда давление держателя заготовки настраивается с тем, чтобы сила реакции пуансона находилась в пределах диапазона допуска, и процесс прессования продолжался с уточненным усилием держателя заготовки. Однако это не ограничивается осуществлением, как изложено выше, и по меньшей мере что-либо одно из усилия держателя заготовки, скорости штамповки или температуры формы может настраиваться так, чтобы количественный параметр состояния, превышающий диапазон допуска, находился в пределах диапазона допуска, если количественный параметр состояния по меньшей мере одного из силы реакции пуансона, температуры формы, величины деформации формы, величины деформации подлежащего обработке материала 300 или температуры подлежащего обработке материала 300 превышает диапазон допуска в течение процесса прессования.

Кроме того, текущее значение и фактическое значение рабочей характеристики в предыстории количественного параметра состояния, например силы реакции пуансона, сравниваются и условия технологического процесса, например усилие держателя заготовки, могут быть настроены в соответствии с результатом сравнения. Конкретно говоря, например, когда разность между текущим значением и фактическим значением рабочей характеристики в предыстории количественного параметра состояния, например силы реакции пуансона, превышает заранее установленное значение, усилие держателя заготовки настраивается так, чтобы разность не превышала заранее установленного значения.

Дополнительно должно проверяться значение скользящего среднего для 10 точек параметра состояния для силы реакции пуансона и так далее, находится ли оно в пределах заранее установленного диапазона допуска или не находится, а о значении скользящего среднего для параметра состояния, находящемся в пределах заранее установленного времени, должно выноситься суждение, находится ли оно в пределах заранее установленного диапазона допуска или не находится.

Пятый пример

Далее описывается пятый пример настоящего варианта осуществления.

Как изложено выше, устройство 104 вычисления установочных условий в настоящем примере принимает также фактические значения рабочих характеристик для предела прочности, условного предела текучести 0,2%, полного удлинения и толщины листа от устройства 101 обеспечения данных по характеристикам материала в качестве данных по характеристикам материала. Однако в настоящем примере принятые данные по характеристикам материала являются зашифрованными в устройстве 101 обеспечения данных по характеристикам материала, и штамповка выполняется в виде описанной в первом примере процедуры после того, как данные характеристик материала расшифрованы в устройстве 104 вычисления установочных условий. В это время устройство 101 обеспечения данных по характеристикам материала снабжается данными изготовителя материала, и файл предыстории передачи (клиентское имя, дата и время соединения, объем данных передачи и так далее) обновляется каждый раз, когда данные по характеристикам материала передаются заказчику с использованием устройства 104 вычисления установочных условий. Файл предыстории передачи периодически сохраняется, чтобы сформировать выписку в соответствии с полным объемом передачи. Соответственно для заказчика является возможным получать точные данные характеристик материала в соответствии с каждым материалом при обеспечении конфиденциальности данных. Следовательно, не является необходимым для оператора опытным путем корректировать условия формоизменения каждый раз, и может быть получен эффект уменьшения разброса качества штампованных изделий. Кроме того, посредством шифрования и составления выписки для изготовителя материала резко сокращаются работы для подготовки обычных носителей на бумажной основе. Кроме того, могут быть получены эффекты предотвращения случаев повторного использования и неправомочного копирования данных по характеристикам материала и дополнительное предоставление возможности учета административных расходов и расходов по техническому обслуживанию этой системы при обеспечении конфиденциальности данных по характеристикам материала.

Другие варианты осуществления настоящего изобретения

Также включаются в объем настоящего изобретения такие программные коды в программном обеспечении, предназначенные для реализации функций вышеизложенных вариантов осуществления компьютером в рамках оборудования или системы, соединенного с различными устройствами с тем, чтобы оперировать различными устройствами для реализации функций вышеизложенных вариантов осуществления, и осуществленных посредством действия различных устройств в соответствии с программами, хранимыми в компьютере (центральном процессоре (ЦП, CPU) или микропроцессоре (МП, MPU)) системы или оборудования.

Кроме того, в этом случае непосредственно программные коды программного обеспечения реализуют функции вариантов осуществления и, следовательно, сами программные коды, средство для поставки программных кодов на компьютер, например носитель записи, хранящий такие программные коды, могут составлять настоящее изобретение. В качестве носителя записи, хранящего такие программные коды, например, может использоваться гибкий диск, жесткий диск, оптический диск, магнитооптический диск, постоянное запоминающее устройство на компакт-диске (CD-ROM), магнитная лента, плата энергонезависимой памяти, постоянное запоминающее устройство (ПЗУ, ROM) и так далее.

Кроме того, само собой разумеется, что программные коды включаются в состав настоящего изобретения, когда программные коды работают вместе с операционной системой (ОС, OS), другим прикладным программным обеспечением или подобным, действующим на компьютере, чтобы таким образом реализовать функции вариантов осуществления, в дополнение к случаю, когда компьютер исполняет подготовленные программные коды, чтобы таким образом реализовать функции вариантов осуществления.

Дополнительно само собой разумеется, что в состав настоящего изобретения также включается случай, когда подготовленные программные коды хранятся в запоминающем устройстве, включенном в состав платы расширения функций компьютера или модуля расширения функций, соединенного с компьютером, и после этого ЦП и так далее, включенные в состав платы расширения функций или модуля расширения функций выполняют часть или все фактические процессы на основании команд программных кодов, и функции вариантов осуществления реализуются посредством процессов.

Промышленная применимость

В соответствии с настоящим изобретением материал формуется при штамповке прессованием при условиях технологического процесса, которые основаны на данных по характеристикам материала, переданных от компьютера-сервера на компьютер пользователя через сеть и, следовательно, становится возможным задавать условия формоизменения с учетом разбросов характеристик материала. Соответственно становится возможным получать в максимально возможной степени адаптированные условия формоизменения и получать штампованные изделия высокого качества.

Реферат

Изобретение относится к области обработки материалов давлением. Технический результат - повышение качества штамповки. Согласно изобретению устройство вычисления установочных условий сравнивает фактическое значение рабочей характеристики для характеристики материала, переданное через сеть от устройства обеспечения данных по характеристикам материала, с нормативным значением и корректирует условия формоизменения такие, как скорость штамповки и усилие держателя заготовки, в соответствии с результатом сравнения. Устройство управления управляет устройством прессования, чтобы запустить процесс прессования для подлежащего обработке материала при скорректированном условии формоизменения. Соответственно становится возможным в максимально возможной степени снизить возникновение трещин и складок в случае, когда подлежащий обработке материал обрабатывается прессованием, и получать высококачественные изделия существенно идентичной конфигурации. 3 н. и 14 з.п. ф-лы, 8 ил.

Комментарии