Способ и устройство для регулирования угла поворота главного вала кривошипного механизма пресса, а также система прессов - RU2446950C2

Код документа: RU2446950C2

Чертежи

Описание

Настоящее изобретение относится к устройству регулирования угла поворота главного вала кривошипного механизма пресса для системы прессов, снабженной множеством прессов, образующих линию прессования. Кроме того, настоящее изобретение относится к системе прессов, снабженной устройством регулирования угла поворота главного вала кривошипного механизма пресса. Также оно относится к способу регулирования угла поворота главного вала кривошипного механизма пресса для системы прессов.

Как известно, множество прессов образует линию прессования, в которой выполняют множество процессов прессования. При этом регулирование угла поворота главного вала кривошипного механизма пресса осуществляют таким образом, чтобы между прессами поддерживалась неизменная разность углов поворота главного вала кривошипного механизма пресса или углы поворота главного вала кривошипного механизма прессов были синхронизированы между собой. Способ и устройство, предназначенные для регулирования угла поворота главного вала кривошипного механизма пресса, описаны, например, в японском патенте №3682373 "Способ синхронного управления множеством прессов" и выложенной заявке на японский патент №2005-52855 "Контроллер для непрерывной работы линии из сдвоенных прессов с механическим типом приведения в действие".

При регулировании угла поворота главного вала кривошипного механизма пресса, описанного в японском патенте №3682373, на основе разности между углом поворота главного вала кривошипного механизма ведущего пресса, являющимся эталоном синхронизации, и углом поворота главного вала кривошипного механизма ведомого пресса, являющимся объектом синхронизации, получают величину коррекции для значения командной скорости, вводимого в электродвигатель ведомого пресса, и эту величину коррекции прибавляют к значению командной скорости, вводимому в этот электродвигатель, что позволяет синхронизировать углы поворота главного вала кривошипного механизма пресса между собой.

При регулировании угла поворота главного вала кривошипного механизма пресса, описанного в выложенной заявке на японский патент №2005-52855, на основе угла поворота главного вала кривошипного механизма пресса, расположенного выше в технологической цепочке, корректируют сигнал команды задания угла, вводимый в пресс, расположенный ниже в технологической цепочке, что позволяет осуществлять управление разностью фаз, при котором поддерживают неизменной разность фаз между прессом, расположенным выше в технологической цепочке, и прессом, расположенным ниже в технологической цепочке.

Однако при регулировании угла поворота главного вала кривошипного механизма пресса, описанного в японском патенте №3682373, так как управление синхронизацией углов поворота главного вала кривошипного механизма пресса осуществляют на основе угла поворота главного вала кривошипного механизма ведущего пресса как эталона для синхронизации углов поворота главного вала кривошипного механизма пресса между собой, если реальная скорость электродвигателя ведущего пресса изменяется из-за увеличения прессовой нагрузки во время процесса прессования, это изменение влияет на ведомый пресс. Как результат, между прессами возникает разность углов поворота главного вала кривошипного механизма пресса, и поэтому возникает проблема, заключающаяся в том, что при регулировании угла поворота главного вала кривошипного механизма пресса может появиться большая ошибка.

Кроме того, при регулировании угла поворота главного вала кривошипного механизма пресса, описанного в выложенной заявке на японский патент №2005-52855, так как управление разностью фаз осуществляют с использованием пресса, расположенного выше в технологической цепочке, в качестве эталона для поддержания неизменной разности углов поворота главного вала кривошипного механизма пресса между множеством прессов, если реальная скорость электродвигателя пресса, расположенного выше в технологической цепочке, изменяется из-за увеличения прессовой нагрузки во время процесса прессования, это изменение влияет на пресс, расположенный ниже в технологической цепочке. Как результат, несмотря на то, что необходимо поддерживать неизменной разность углов поворота главного вала кривошипного механизма пресса, эта разность углов поворота главного вала кривошипного механизма пресса меняется в широких пределах, и поэтому возникает проблема, заключающаяся в том, что при регулировании угла поворота главного вала кривошипного механизма пресса может появиться большая ошибка.

Таким образом, задачей настоящего изобретения является создание устройства регулирования угла поворота главного вала кривошипного механизма пресса, системы прессов и способа регулирования угла поворота главного вала кривошипного механизма пресса, позволяющих снизить ошибку при регулировании угла поворота главного вала кривошипного механизма пресса, вызванную изменением прессовой нагрузки, и предотвратить влияние на один пресс изменения прессовой нагрузки в другом прессе.

Для решения указанной выше задачи согласно настоящему изобретению создано устройство регулирования угла поворота главного вала кривошипного механизма пресса для системы прессов, снабженной множеством прессов, образующих линию прессования, причем устройство регулирования угла поворота главного вала кривошипного механизма пресса включает: блок вывода эталонного значения, который выводит эталонное значение угла поворота главного вала кривошипного механизма пресса; а также блок измерения угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости и блок приведения в действие, которые предусмотрены для каждого пресса, при этом блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма соответствующего пресса и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости, и устройство регулирования угла поворота главного вала кривошипного механизма пресса дополнительно содержит блок коррекции, который корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса для каждого из прессов находилась в пределах заранее определенного диапазона.

В предложенном устройстве регулирования угла поворота главного вала кривошипного механизма пресса для системы прессов блок вывода эталонного значения выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма пресса в соответствующем прессе и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости, и блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса для каждого пресса находилась в пределах заранее определенного диапазона, что приводит к уменьшению разности (т.е. ошибки при регулировании угла поворота главного вала кривошипного механизма пресса), вызванной изменением прессовой нагрузки.

Помимо этого, так как эталонное значение угла поворота главного вала кривошипного механизма пресса не зависит от измеренного значения угла поворота главного вала кривошипного механизма пресса каждого пресса, то эталонное значение угла поворота главного вала кривошипного механизма пресса не изменяется из-за изменения прессовой нагрузки. Кроме того, так как регулирование угла поворота главного вала кривошипного механизма пресса осуществляют, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса, то изменение прессовой нагрузки в одном прессе не влияет на другой пресс.

Согласно предпочтительным вариантам реализации настоящего изобретения блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность углов поворота главного вала кривошипного механизма пресса между соседними прессами находилась в пределах заранее определенного диапазона.

Как описано выше, так как блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность углов поворота главного вала кривошипного механизма пресса между соседними прессами находилась в пределах заранее определенного диапазона, то можно уменьшить разность углов поворота главного вала кривошипного механизма пресса между соседними прессами и осуществлять управление синхронизацией или разностью фаз соседних прессов.

Согласно предпочтительным вариантам реализации настоящего изобретения блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы значение командной скорости увеличивалось до момента времени, когда начнется процесс прессования.

При такой работе блока коррекции можно эффективным образом уменьшать разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса. В общем случае, так как скорость прессования снижается из-за прессовой нагрузки во время процесса прессования, что приводит к замедлению повышения угла поворота главного вала кривошипного механизма пресса, то разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным значением угла поворота главного вала кривошипного механизма пресса, как правило, будет максимальной во время процесса прессования. В соответствии с принципом работы блока коррекции, так как значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса корректируют таким образом, чтобы значение командной скорости увеличивалось перед замедлением повышения угла поворота главного вала кривошипного механизма пресса, обусловленным снижением скорости прессования в соответствии с прессовой нагрузкой, можно эффективным образом уменьшать разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса во время прессования, что позволяет уменьшить максимальное значение разности.

Согласно предпочтительным вариантам реализации настоящего изобретения блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы значение командной скорости уменьшалось после начала процесса прессования.

При такой настройке, так как блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы значение командной скорости уменьшалось после начала процесса прессования, то можно корректировать излишнее повышение угла поворота главного вала кривошипного механизма пресса из-за увеличения значения командной скорости.

Чтобы выполнить указанную выше задачу согласно настоящему изобретению, предлагается система прессов, включающая в себя: множество прессов, образующих линию прессования; и устройство регулирования угла поворота главного вала кривошипного механизма пресса, которое управляет углами поворота главного вала кривошипного механизма пресса упомянутого множества прессов, причем это устройство регулирования угла поворота главного вала кривошипного механизма пресса включает: блок вывода эталонного значения, который выводит эталонное значение угла поворота главного вала кривошипного механизма пресса; а также блок измерения угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости и блок приведения в действие, которые предусмотрены для каждого пресса, причем блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма пресса соответствующего пресса и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости, и устройство регулирования угла поворота главного вала кривошипного механизма пресса дополнительно содержит блок коррекции, который корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса для каждого из прессов находилась в пределах заранее определенного диапазона.

В предложенной системе прессов блок вывода эталонного значения выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма пресса в соответствующем прессе и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости, и блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса для каждого пресса находилась в пределах заранее определенного диапазона, что приводит к уменьшению разности (т.е. ошибки при регулировании угла поворота главного вала кривошипного механизма пресса), вызванной изменением прессовой нагрузки.

Помимо этого, так как эталонное значение угла поворота главного вала кривошипного механизма пресса не зависит от измеренного значения угла поворота главного вала кривошипного механизма пресса каждого пресса, то эталонное значение угла поворота главного вала кривошипного механизма пресса не изменяется из-за изменения прессовой нагрузки. Кроме того, так как регулирование угла поворота главного вала кривошипного механизма пресса осуществляют, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса, то изменение прессовой нагрузки в одном прессе не влияет на другой пресс.

Чтобы выполнить указанную выше задачу согласно настоящему изобретению, предлагается способ регулирования угла поворота главного вала кривошипного механизма пресса для системы прессов, снабженной множеством прессов, образующих линию прессования, в котором блок вывода эталонного значения выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, в котором в каждом из прессов блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма пресса и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости выводит значение командной скорости в электродвигатель пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, и блок приведения в действие управляет скоростью электродвигателя пресса, исходя из значения командной скорости, и в котором блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса для каждого из прессов находилась в пределах заранее определенного диапазона.

В предложенном способе регулирования угла поворота главного вала кривошипного механизма пресса для системы прессов блок вывода эталонного значения выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, в каждом из прессов блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма пресса соответствующего пресса и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости, и блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса для каждого из прессов находилась в пределах заранее определенного диапазона, что приводит к уменьшению разности (т.е. ошибки при регулировании угла поворота главного вала кривошипного механизма пресса), вызванной изменением прессовой нагрузки или изменением скорости прессования.

Помимо этого, так как эталонное значение угла поворота главного вала кривошипного механизма пресса не зависит от измеренного значения угла поворота главного вала кривошипного механизма пресса для каждого пресса, то эталонное значение угла поворота главного вала кривошипного механизма пресса не изменяется из-за изменения прессовой нагрузки. Кроме того, так как регулирование угла поворота главного вала кривошипного механизма пресса осуществляют, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса, то изменение прессовой нагрузки в одном прессе не влияет на другой пресс.

Согласно предпочтительным вариантам реализации настоящего изобретения в описанном выше способе блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность углов поворота главного вала кривошипного механизма пресса между соседними прессами находилась в пределах заранее определенного диапазона.

Как описано выше, так как блок коррекции корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность углов поворота главного вала кривошипного механизма пресса между соседними прессами находилась в пределах заранее определенного диапазона, то можно уменьшить разность углов поворота главного вала кривошипного механизма пресса между соседними прессами и осуществлять управление синхронизацией или разностью фаз соседних прессов.

Согласно данному изобретению можно уменьшить ошибку при регулировании угла поворота главного вала кривошипного механизма пресса, вызванную изменением прессовой нагрузки, и предотвратить ситуацию, когда изменение прессовой нагрузки в одном прессе влияет на другой пресс.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - структурная схема системы прессов, соответствующей первому варианту реализации настоящего изобретения;

Фиг.2 - структурная схема каждого из прессов;

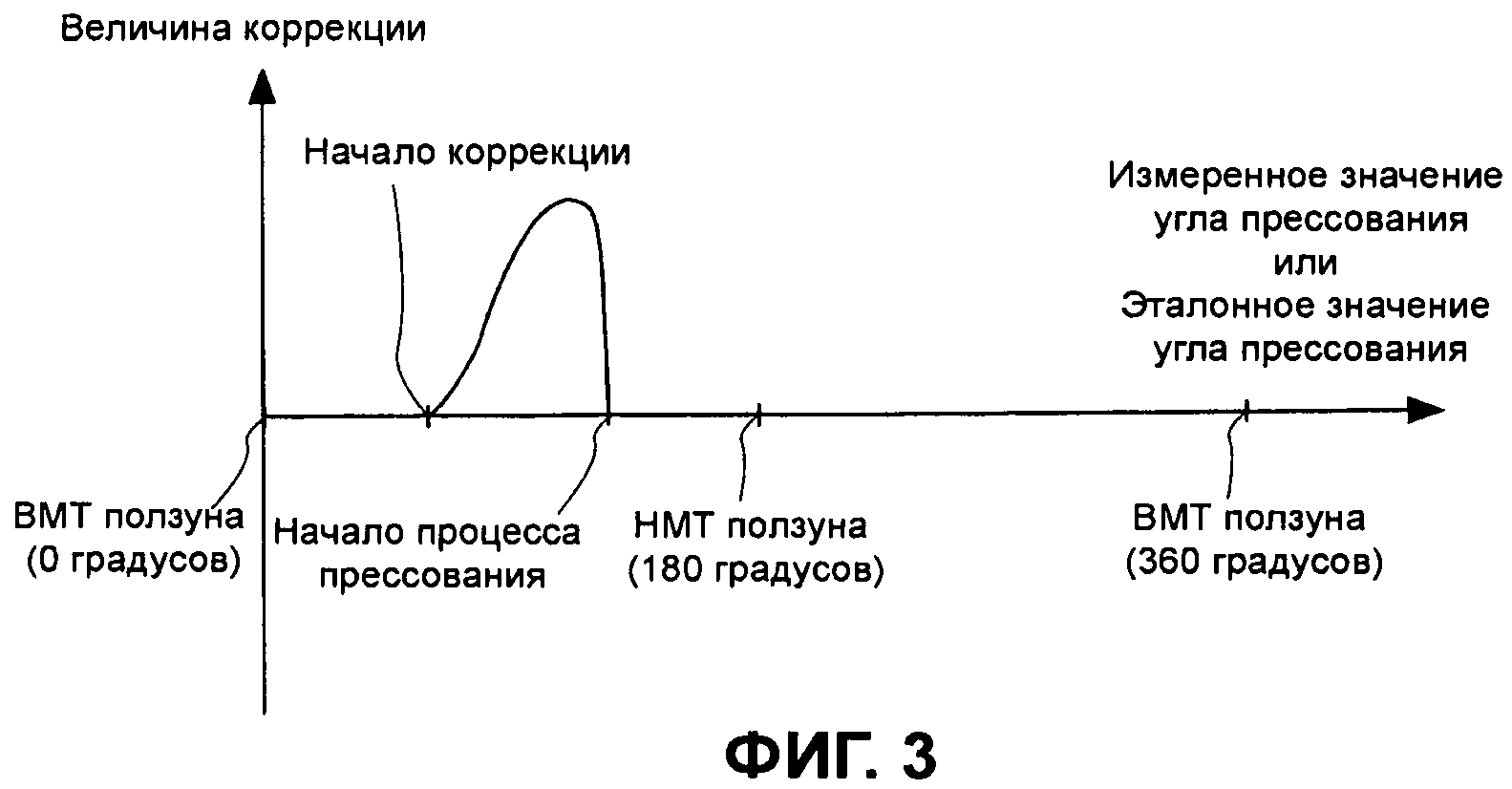

Фиг.3 - график, иллюстрирующий зависимость между величиной коррекции и измеренным значением угла поворота главного вала кривошипного механизма пресса или эталонным значением угла поворота главного вала кривошипного механизма пресса;

Фиг.4A-4G - графики, схематично иллюстрирующие работу пресса без блока коррекции;

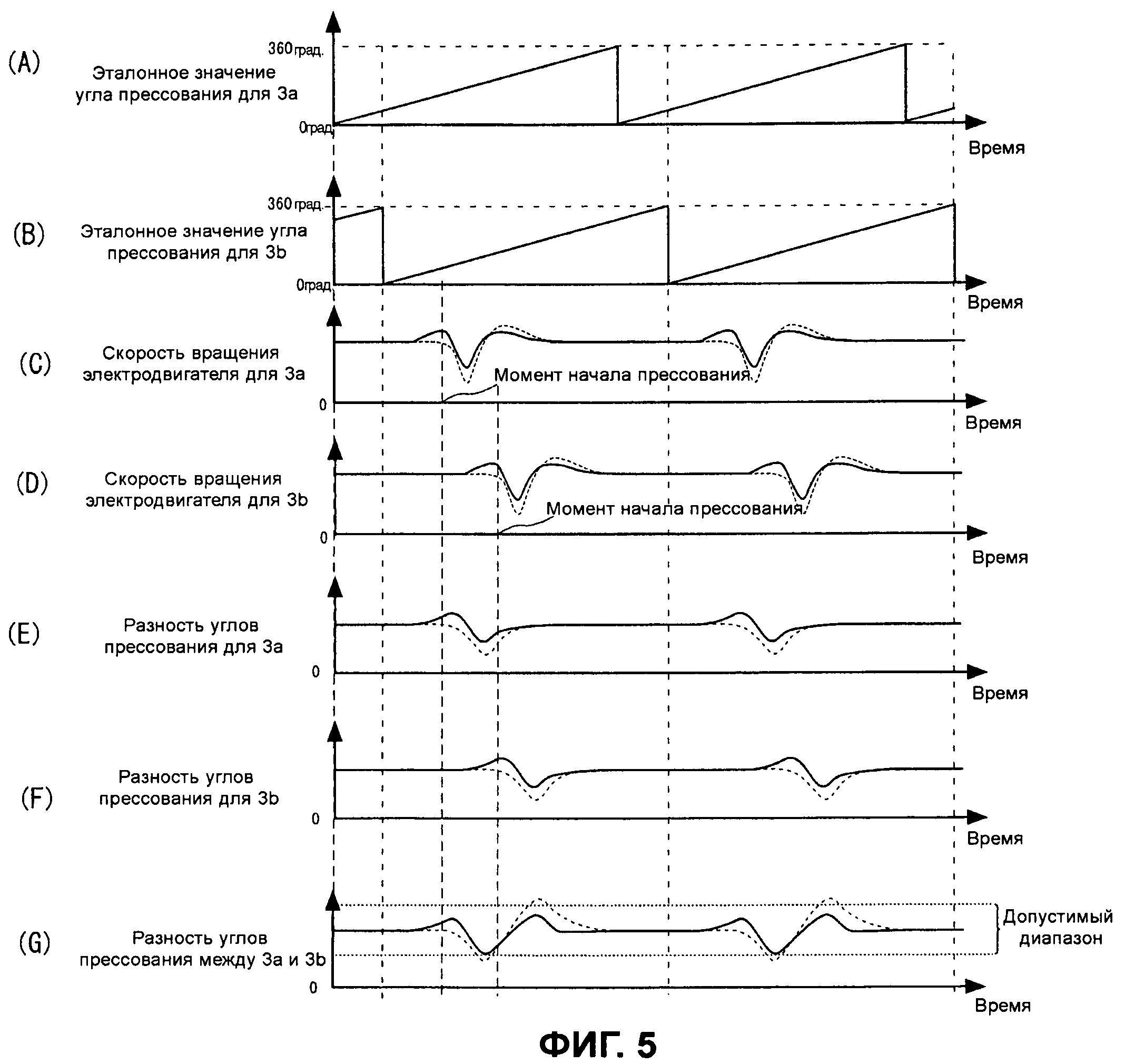

Фиг.5A-5G - графики, схематично иллюстрирующие работу пресса, снабженного блоком коррекции, соответствующим первому варианту реализации настоящего изобретения;

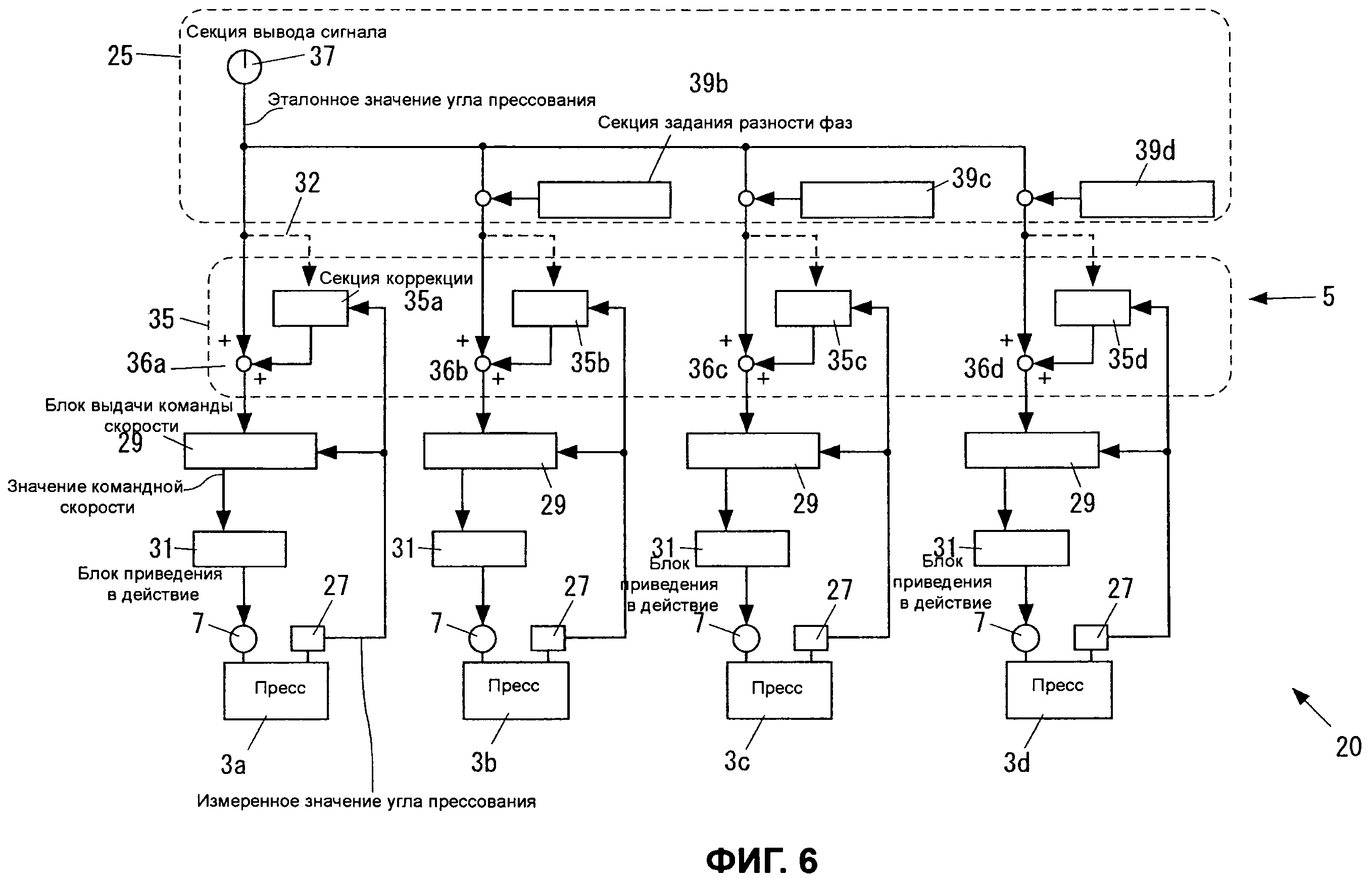

Фиг.6 - структурная схема системы прессов, соответствующей второму варианту реализации настоящего изобретения; и

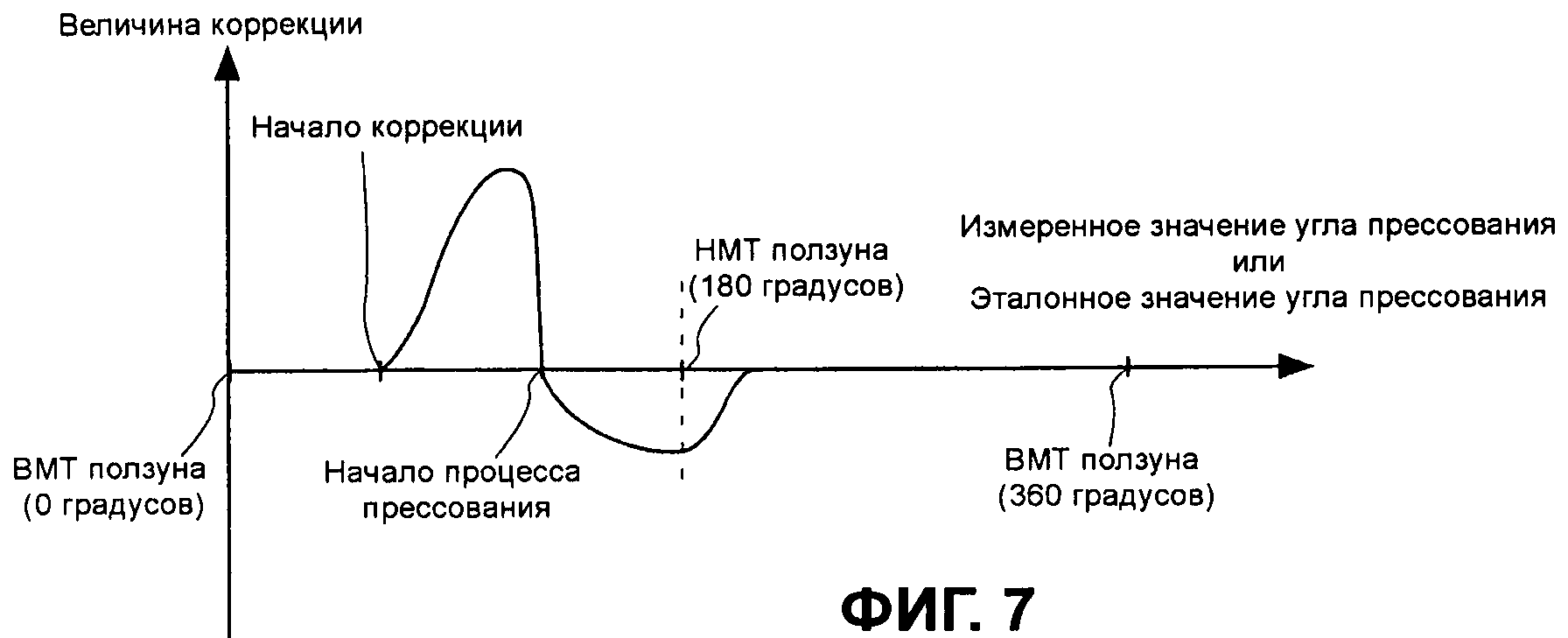

Фиг.7 - график, иллюстрирующий другую зависимость между величиной коррекции и измеренным значением угла поворота главного вала кривошипного механизма пресса или эталонным значением угла поворота главного вала кривошипного механизма пресса.

Далее предпочтительные варианты реализации настоящего изобретения будут подробно описаны со ссылкой на прилагаемые чертежи. Кроме того, на соответствующих чертежах идентичные ссылочные номера присвоены идентичным элементам, и их повторное описание будет опущено.

Первый вариант

Фиг.1 представляет собой структурную схему системы 10 прессов, соответствующей одному из вариантов реализации настоящего изобретения. Система 10 прессов включает в себя множество прессов 3a-3d и устройство 5 регулирования угла поворота главного вала кривошипного механизма пресса.

Множество прессов 3a-3d (в этом примере - четыре) образует линию прессования. На линии прессования обрабатываемая деталь, например панель, последовательно подается от пресса, расположенного выше в технологической цепочке, к прессу, расположенному ниже в технологической цепочке, в результате чего прессами 3a-3d последовательно выполняется процесс прессования. Таким образом, процесс прессования выполняется непрерывно для изготовления панели эффективным образом.

Каждый из прессов 3a-3d имеет, например, конструкцию, показанную на Фиг.2.

Как показано на Фиг.2, каждый из прессов 3a-3d включает в себя электродвигатель 7 для выполнения процесса прессования, маховик 9, выполненный с возможностью приведения во вращение электродвигателем 7 для накопления энергии вращения, шкив 11, выполненный с возможностью передачи вращательной движущей силы электродвигателя 7 на маховик 9, кривошипный механизм 13, выполненный с возможностью восприятия вращательной движущей силы от маховика 9, муфту 15, выполненную с возможностью соединения или разъединения маховика 9 и кривошипного механизма 13, ползун 17, выполненный с возможностью соединения с кривошипным механизмом 13, пуансон 19, выполненный с возможностью прикрепления к нижней поверхности ползуна 17, матрицу 21, выполненную с возможностью ее установки ниже пуансона 19, и блок 23 амортизации, выполненный с возможностью восприятия прессовой нагрузки.

При такой конструкции во время процесса прессования муфта 15 соединяет маховик 9 с кривошипным механизмом 13 и кривошипный механизм 13 выполняет эксцентричное движение за счет вращательной движущей силы, созданной электродвигателем 7, что позволяет выполнять процесс прессования, при котором ползун 17 перемещается вниз при размещении обрабатываемой детали между пуансоном 19 и матрицей 21. Кроме того, во время процесса прессования ползун перемещается вверх после достижения нижней мертвой точки (НМТ) и снова перемещается вниз после достижения верхней мертвой точки (ВМТ).

Как показано на Фиг.1, устройство 5 регулирования угла поворота главного вала кривошипного механизма пресса включает в себя блок 25 вывода эталонного значения, блок 33 коррекции, блок 27 измерения угла поворота главного вала кривошипного механизма пресса, блок 29 выдачи команды скорости и блок 31 приведения в действие, предусмотренный для каждого пресса.

Блок 25 вывода эталонного значения периодически выводит эталонное значение угла поворота главного вала кривошипного механизма пресса во время работы системы 10 прессов. Эталонное значение угла поворота главного вала кривошипного механизма пресса представляет собой эталонное значение, которое не зависит от реальных углов поворота главного вала кривошипного механизма пресса в прессах 3a-3d. Кроме того, угол поворота главного вала кривошипного механизма пресса может представлять собой угол поворота главного вала кривошипного механизма 13 (может изменяться в диапазоне от 0 до 360 градусов) и указывает положение ползуна 17 по высоте. То есть, чтобы выполнить прессование, ползун 17 непрерывно выполняет циклическое перемещение, при котором он перемещается вниз из заранее определенного положения (например, ВМТ) в НМТ и снова перемещается вверх, чтобы вернуться в упомянутое заранее определенное положение. При этом угол поворота главного вала кривошипного механизма пресса соответствует углу поворота (0-360 градусов) главного вала кривошипного механизма 13, то есть положению ползуна 17 по высоте во время упомянутого циклического перемещения. В этом примере блок 25 вывода эталонного значения выводит эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы угол поворота главного вала кривошипного механизма пресса увеличивался во времени с заранее определенной скоростью, а также непрерывно и периодически выводит угол поворота главного вала кривошипного механизма пресса, находящийся в диапазоне от 0 до 360 градусов, таким образом, чтобы угол поворота главного вала кривошипного механизма пресса 0 градусов выводился, когда эталонное значение угла поворота главного вала кривошипного механизма пресса становится равным 360 градусов.

В примере, показанном на Фиг.1, блок 25 вывода эталонного значения включает в себя секцию 37 вывода сигнала и секции 39b, 39c, 39d задания разности фаз.

Секция 37 вывода сигнала выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, а секции 39b, 39c, 39d задания разности фаз корректируют эталонное значение угла поворота главного вала кривошипного механизма пресса, поступающее из секции 37 вывода сигнала, таким образом, чтобы имелась заранее определенная разность фаз. Затем выводится скорректированное эталонное значение угла поворота главного вала кривошипного механизма пресса.

Между эталонным значением угла поворота главного вала кривошипного механизма пресса, поступившим из секции 37 вывода сигнала, и эталонным значением угла поворота главного вала кривошипного механизма пресса, скорректированным секцией 39b задания разности фаз, поддерживается постоянное значение разности фаз.

Во время работы системы 10 прессов каждый блок 27 измерения угла поворота главного вала кривошипного механизма пресса периодически измеряет угол поворота главного вала кривошипного механизма пресса соответствующего пресса и выводит измеренное значение как измеренное значение угла поворота главного вала кривошипного механизма пресса. В этом примере каждый блок 27 измерения угла поворота главного вала кривошипного механизма пресса представляет собой кодовый датчик, который измеряет угол поворота главного вала кривошипного механизма 13 и выводит измеренное значение угла как измеренное значение угла поворота главного вала кривошипного механизма пресса. Кроме того, вместо кодового датчика может использоваться преобразователь координат. Каждый блок 27 измерения угла поворота главного вала кривошипного механизма пресса может быть выполнен в виде другого блока, не являющегося кодовым датчиком или преобразователем координат, пока это обеспечивает измерение угла поворота главного вала кривошипного механизма пресса.

Во время работы системы 10 прессов каждый блок 29 выдачи команды скорости периодически выводит значение командной скорости в электродвигатель 7 соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса. В этом примере, если не существует разницы между введенным эталонным значением угла поворота главного вала кривошипного механизма пресса и введенным измеренным значением угла поворота главного вала кривошипного механизма пресса, каждый блок 29 выдачи команды скорости выводит в качестве значения командной скорости эталонное значение скорости, полученное путем дифференцирования введенного эталонного значения угла поворота главного вала кривошипного механизма пресса по времени. Однако каждый блок 29 выдачи команды скорости выводит значение, идентичное предыдущему, в момент времени, когда эталонное значение угла поворота главного вала кривошипного механизма пресса изменяется с 360 градусов на 0 градусов. В этом примере каждый блок 29 выдачи команды скорости выводит заранее определенное значение командной скорости.

Помимо этого, когда введенное эталонное значение угла поворота главного вала кривошипного механизма пресса больше введенного измеренного значения угла поворота главного вала кривошипного механизма пресса, каждый блок 29 выдачи команды скорости увеличивает эталонное значение скорости в соответствии с разностью между эталонным значением угла поворота главного вала кривошипного механизма пресса и измеренным значением угла поворота главного вала кривошипного механизма пресса (например, на величину, пропорциональную этой разности) и выводит соответствующее увеличенное значение командной скорости.

В то же время, когда введенное эталонное значение угла поворота главного вала кривошипного механизма пресса меньше введенного измеренного значения угла поворота главного вала кривошипного механизма пресса, каждый блок 29 выдачи команды скорости уменьшает эталонное значение скорости в соответствии с разностью между эталонным значением угла поворота главного вала кривошипного механизма пресса и измеренным значением угла поворота главного вала кривошипного механизма пресса (например, на величину, пропорциональную этой разности) и выводит соответствующее уменьшенное значение командной скорости.

Во время работы системы 10 прессов каждый блок 31 приведения в действие периодически управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости. Например, каждый блок 31 приведения в действие управляет электродвигателем 7 таким образом, чтобы скорость вращения электродвигателя 7 была равна введенному значению командной скорости, исходя из значения, измеренного детектором (не показан), предназначенным для измерения скорости вращения электродвигателя 7.

В примере, показанном на Фиг.1, блок 33 коррекции включает секции 33a-33d коррекции и сумматоры 34a-34d, предусмотренные для каждого пресса. Во время работы системы 10 прессов блок 33 коррекции (т.е. секции 33a-33d коррекции и сумматоры 34a-34d) периодически управляет значением командной скорости таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса для каждого пресса находилось в пределах заранее определенного диапазона. В этом варианте реализации настоящего изобретения блок 33 коррекции (т.е. секции 33a-33d коррекции и сумматоры 34a-34d) корректирует значение командной скорости таким образом, чтобы это значение увеличивалось до того момента времени, когда начинается процесс прессования при перемещении ползуна 17 вниз.

В примере, показанном на Фиг.1, каждая из секций 33a-33d коррекции корректирует значение командной скорости таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса в соответствующем прессе находилась в пределах заранее определенного диапазона, исходя из измеренного значения угла поворота главного вала кривошипного механизма пресса, поступившего из блока 27 измерения угла поворота главного вала кривошипного механизма пресса. Вместо коррекции на основе измеренного значения угла поворота главного вала кривошипного механизма пресса, как изображено пунктирной стрелкой 32 на Фиг.1, каждая из секций 33a-33d может выполнять коррекцию на основе эталонного значения угла поворота главного вала кривошипного механизма пресса, поступившего из блока 25 вывода эталонного значения.

Такая коррекция на основе измеренного значения угла поворота главного вала кривошипного механизма пресса или эталонного значения угла поворота главного вала кривошипного механизма пресса может осуществляться так, как это показано на графике, приведенном на Фиг.3. На графике, приведенном на Фиг.3, по горизонтальной оси отложено измеренное значение угла поворота главного вала кривошипного механизма пресса (эталонное значение угла поворота главного вала кривошипного механизма пресса в случае коррекции на основе эталонного значения угла поворота главного вала кривошипного механизма пресса), введенное в каждую из секций 33a-33d коррекции, а по вертикальной оси отложена величина коррекции, добавляемая к значению командной скорости. На Фиг.3 величина коррекции равна 0 или положительному значению перед началом процесса поворота главного вала кривошипного механизма пресса после того, как ползун находился в ВМТ, и снова равна 0 после того, как начался процесс прессования. Если говорить более конкретно, в примере, показанном на Фиг.3, величина коррекции постепенно увеличивается в виде положительного значения до момента времени непосредственно перед началом процесса прессования после момента времени начала коррекции, когда эталонное значение угла поворота главного вала кривошипного механизма пресса или измеренное значение угла поворота главного вала кривошипного механизма пресса, введенное в каждую из секций 33a-33d коррекции, стало равным заранее определенному значению начала коррекции, и эта величина коррекции уменьшается после момента времени непосредственно перед началом процесса прессования и становится равной 0 в момент времени, когда этот процесс прессования начинается.

Далее будет описана работа устройства 5 регулирования угла поворота главного вала кривошипного механизма пресса.

На Фиг.4 схематично изображена работа системы прессов без блока 33 коррекции, показанного в структурной схеме, приведенной на Фиг.1. На Фиг.5 схематично изображена работа системы прессов, показанной на Фиг.1.

На Фиг.4 и 5 по горизонтальной оси отложено время. Помимо этого, на Фиг.4 и 5 на графике (А) по вертикальной оси отложено эталонное значение угла поворота главного вала кривошипного механизма пресса, поступившее из блока 25 вывода эталонного значения в пресс 3a, на графике (В) по вертикальной оси отложено эталонное значение угла поворота главного вала кривошипного механизма пресса, поступившее из блока 25 вывода эталонного значения в пресс 3b, на графике (С) по вертикальной оси отложена скорость вращения электродвигателя 7 пресса 3a, на графике (D) по вертикальной оси отложена скорость вращения электродвигателя 7 пресса 3b, на графике (Е) по вертикальной оси отложена разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса в прессе 3a, на графике (F) по вертикальной оси отложена разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса в прессе 3b, и на графике (G) по вертикальной оси отложена разность между реальным углом поворота главного вала кривошипного механизма пресса в прессе 3a и реальным углом поворота главного вала кривошипного механизма пресса в прессе 3b.

Помимо этого, хотя на Фиг.4 и 5 изображена работа прессов 3a и 3b, работа прессов 3c и 3d идентична работе прессов 3a и 3b, за исключением того, что работа прессов 3c и 3d характеризуется заранее определенной фазой, отличающейся от фазы для прессов 3a и 3b.

Сначала будет описан случай, показанный на Фиг.4. Имеет место повторение цикла, в котором эталонное значение угла поворота главного вала кривошипного механизма пресса, поступившее из блока 25 вывода эталонного значения, увеличивается с заранее определенной скоростью во времени от 0 до 360 градусов. Как показано на Фиг.4, в каждом из прессов 3a-3d потребление энергии является большим во время процесса прессования, когда сила прессования со стороны пуансона 19 действует на обрабатываемую заготовку, в то же время потребление энергии является сравнительно небольшим во время отсутствия процесса прессования, когда сила прессования со стороны пуансона 19 не действует на обрабатываемую заготовку. Соответственно, становится большим изменение прессовой нагрузки (изменение крутящего момента электродвигателя 7) для одного цикла.

Помимо этого, хотя для ограничения изменения прессовой нагрузки в примере, показанном на Фиг.2, предусмотрен большой маховик 9, происходит сравнительно большое изменение прессовой нагрузки. В дополнение к этому, в прессах 3a-3d, имеющих такой маховик 9, инерция, связанная с вращательным перемещением электродвигателя 7, возрастает в соответствии с увеличением размера маховика 9, что приводит к ухудшению управления скоростью электродвигателя.

На графиках (С) и (D), приведенных на Фиг.4, скорость прессования (т.е. скорость вращения электродвигателя 7) на некоторых участках снижается, что означает уменьшение кинетической энергии маховика во время процесса прессования, в котором прессы 3a-3d прессуют обрабатываемую деталь. Так как разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и измеренным значением угла поворота главного вала кривошипного механизма пресса увеличивается из-за уменьшения скорости прессования, как описано выше, то блок 29 выдачи команды скорости увеличивает значение командной скорости, исходя из упомянутой разности, и выводит увеличенное значение командной скорости. Соответственно, восстанавливается замедление в повышении угла поворота главного вала кривошипного механизма пресса. В этом случае, так как скорость вращения электродвигателя 7 значительно уменьшается в любой ситуации, когда уменьшается энергия, передаваемая от маховика 9, то увеличивается ошибка при регулировании угла поворота главного вала кривошипного механизма пресса, и поэтому трудно поддерживать разность углов поворота главного вала кривошипного механизма пресса для прессов 3a-3d в пределах заранее определенного диапазона (допустимого диапазона).

В качестве контрмер, в этом варианте реализации настоящего изобретения работу выполняют, как показано на Фиг.5.

На Фиг.5 сплошной линией на графиках (C)-(G) указан этот вариант реализации настоящего изобретения, в котором предусмотрен блок коррекции, а пунктирной линией для сравнения указан случай без блока коррекции (т.е. случай, показанный на Фиг.4).

Как показано на Фиг.5, блок 33 коррекции выполняет коррекцию с целью увеличения значения командной скорости, вводимого в блок 31 приведения в действие, в соответствии с величиной коррекции, показанной на Фиг.3, перед уменьшением кинетической энергии системы приведения в действие (которая включает маховик 9, кривошипный механизм 13 и ползун 17) пресса 3a, 3b, 3c или 3d, то есть перед интервалом процесса прессования, в котором сила прессования со стороны пуансона действует на обрабатываемую деталь. Соответственно, так как кинетическая энергия системы приведения в действие временно увеличивается, можно ограничить уменьшение скорости вращения электродвигателя 7 во время процесса прессования и снизить разность углов поворота главного вала кривошипного механизма пресса для прессов 3a-3d, что позволяет поддержать разность углов поворота главного вала кривошипного механизма пресса в пределах заранее определенного диапазона (допустимого диапазона).

При использовании системы 10 прессов, соответствующей данному изобретению, можно получить следующие преимущества с (1) по (4).

(1) Блок 25 вывода эталонного значения выводит эталонное значение угла поворота главного вала кривошипного механизма пресса. Каждый блок 27 измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма пресса в соответствующем прессе и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса. Каждый блок 29 выдачи команды скорости выводит значение командной скорости в электродвигатель 7 соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса. Каждый блок 31 приведения в действие управляет скоростью электродвигателя соответствующего пресса на основе значения командной скорости. Блок 33 коррекции корректирует значение командной скорости таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса для каждого из прессов 3a-3d находилась в пределах заранее определенного диапазона. Соответственно, можно ограничить разность, обусловленную изменением прессовой нагрузки (т.е. ошибку при регулировании угла поворота главного вала кривошипного механизма пресса).

(2) Кроме того, так как эталонное значение угла поворота главного вала кривошипного механизма пресса не зависит от измеренного значения угла поворота главного вала кривошипного механизма пресса для каждого пресса 3a-3d, то эталонное значение угла поворота главного вала кривошипного механизма пресса не изменяется из-за изменения прессовой нагрузки. Так как регулирование угла поворота главного вала кривошипного механизма пресса осуществляют на основе такого эталонного значения угла поворота главного вала кривошипного механизма пресса, прессовая нагрузка одного пресса не может влиять на другой пресс.

(3) Кроме того, так как блок 33 коррекции корректирует значение командной скорости таким образом, чтобы это значение увеличивалось до того момента времени, когда начинается процесс поворота главного вала кривошипного механизма пресса, можно получить следующие преимущества. В общем случае, так как скорость прессования уменьшается из-за прессовой нагрузки во время процесса прессования, что приводит к замедлению повышения угла поворота главного вала кривошипного механизма пресса, то разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и реальным углом поворота главного вала кривошипного механизма пресса, как правило, будет максимальной во время процесса прессования. В соответствии с работой блока 33 коррекции, так как коррекцию с целью увеличения значения командной скорости осуществляют перед тем, как повышение угла поворота главного вала кривошипного механизма пресса замедляется из-за уменьшения скорости прессования в соответствии с прессовой нагрузкой, то есть до начала процесса прессования, то можно эффективным образом снизить разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса во время процесса прессования, что приводит к снижению максимального значения разности.

(4) Кроме того, как описано выше, так как каждый блок 29 выдачи команды скорости задает значение командной скорости равным эталонному значению скорости, полученному путем дифференцирования введенного эталонного значения угла поворота главного вала кривошипного механизма пресса по времени, когда отсутствует разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и измеренным значением угла поворота главного вала кривошипного механизма пресса, даже если скорость прессования продукции (т.е. степень увеличения во времени эталонного значения угла поворота главного вала кривошипного механизма пресса) изменяется во время процесса прессования, то такой случай можно обрабатывать автоматически и таким образом поддерживать разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса для каждого пресса 3a-3d в пределах заранее определенного диапазона.

Второй вариант

Фиг.6 представляет собой структурную схему пресса 20, соответствующего второму варианту реализации настоящего изобретения. Конструкция в этом втором варианте идентична конструкции в первом варианте, за исключением блока коррекции.

Во втором варианте реализации настоящего изобретения, как показано на Фиг.6, блок 35 коррекции включает в себя секции 35а-35d коррекции и сумматоры 36a-36d, предусмотренные для каждого пресса. Во время работы системы 20 прессов блок 35 коррекции (т.е. секции 35a-35d коррекции и сумматоры 36a-36d) периодически управляет эталонным значением угла поворота главного вала кривошипного механизма пресса, поступающим от блока 25 вывода эталонного значения (т.е. секции 37 вывода сигнала или секций 39b, 39c и 39d задания разности фаз), таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса в прессах 3a-3d находилась в пределах заранее определенного диапазона. В этом варианте реализации настоящего изобретения блок 35 коррекции (т.е. секции 35a-35d коррекции и сумматоры 36a-36d) корректирует эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы значение командной скорости повышалось до момента времени, когда начинается процесс прессования при перемещении ползуна 17 вниз. То есть, эталонное значение угла поворота главного вала кривошипного механизма пресса увеличивается.

В примере, показанном на Фиг.6, каждая из секций 35a-35d коррекции корректирует эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма пресса в соответствующем прессе находилась в пределах заранее определенного диапазона, исходя из измеренного значения угла поворота главного вала кривошипного механизма пресса (соответствующего такой опорной точке, как момент начала коррекции), которое поступило от блока 27 измерения угла поворота главного вала кривошипного механизма пресса. Вместо коррекции на основе измеренного значения угла поворота главного вала кривошипного механизма пресса, как изображено пунктирной стрелкой 32 на Фиг.6, каждая из секций 35a-35d может выполнять коррекцию, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса (соответствующего такой опорной точке, как момент начала коррекции), которое поступило из блока 25 вывода эталонного значения. Величина коррекции эталонного угла поворота главного вала кривошипного механизма пресса, выполненной секциями 35a-35d коррекции, может быть такой же, как и в первом варианте реализации настоящего изобретения, или может быть величиной коррекции, показанной на графике, приведенном на Фиг.3.

В системе 20 прессов, соответствующей второму варианту реализации настоящего изобретения, можно получить те же преимущества, что и в первом варианте реализации настоящего изобретения.

Другие варианты

Настоящее изобретение не ограничивается описанными выше вариантами его реализации и, разумеется, может быть модифицировано с получением различных форм, не выходящих за пределы объема этого изобретения.

Например, хотя в первом и втором вариантах реализации настоящего изобретения был описан случай, в котором при работе системы прессов используют управление разностью фаз для сохранения разности углов поворота главного вала кривошипного механизма пресса для множества прессов 3a-3d в пределах заранее определенного диапазона, это изобретение таким случаем не ограничивается. А именно, в первом и втором вариантах реализации настоящего изобретения система прессов может работать с синхронным управлением с целью поддержания разности углов поворота главного вала кривошипного механизма пресса для множества прессов 3a-3d, равной 0. В этом случае секции 39b, 39c и 39d задания разности фаз, показанные на Фиг.1 и 6, исключают, и поэтому в прессы 3a-3d вводится одно и то же эталонное значение угла поворота главного вала кривошипного механизма пресса. Кроме того, в этом случае все другие настройки и операции идентичны указанным для первого и второго вариантов реализации настоящего изобретения.

В первом или втором вариантах реализации настоящего изобретения блок 33 коррекции (т.е. секции 33a-33d коррекции и сумматоры 34a-34d) или блок 35 коррекции (т.е. секции 35a-35d коррекции и сумматоры 36a-36d) могут корректировать значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы значение командной скорости уменьшалось после момента времени, когда начинается процесс прессования. Соответственно, в случае, если угол поворота главного вала кривошипного механизма пресса повышается чрезмерным образом за счет коррекции с целью увеличения значения командной скорости, можно скорректировать это чрезмерное повышение угла поворота главного вала кривошипного механизма пресса.

В этом случае величина коррекции в блоке 33 коррекции (т.е. секциях 33a-33d коррекции) или блоке 35 коррекции (т.е. секциях 35a-35d коррекции) может быть такой, как показана на Фиг.1, а не на Фиг.3. На графике, приведенном на Фиг.7, по горизонтальной оси отложено измеренное значение угла поворота главного вала кривошипного механизма пресса, вводимое в секции 33a-33d коррекции или секции 35a-35d коррекции (эталонное значение угла поворота главного вала кривошипного механизма пресса в случае коррекции на основе эталонного значения угла поворота главного вала кривошипного механизма пресса), а по вертикальной оси отложена величина коррекции в блоке 33 или 35 коррекции, добавляемая к эталонному значению угла поворота главного вала кривошипного механизма пресса или значению командной скорости. На Фиг.7 величина коррекции равна 0 или имеет положительное значение до того момента времени, когда начинается процесс прессования, после того, как ползун находился в ВМТ, и имеет отрицательное значение или равна 0 после того, как начался процесс прессования.

Если говорить более конкретно, в примере, показанном на Фиг.7, величина коррекции постепенно увеличивается в виде положительного значения до момента времени непосредственно перед началом процесса прессования после момента времени начала коррекции, когда эталонное значение угла поворота главного вала кривошипного механизма пресса или измеренное значение угла поворота главного вала кривошипного механизма пресса, введенное в каждую из секций 33a-33d коррекции или секций 35a-35d коррекции, стало равным заранее определенному значению начала коррекции, и эта величина коррекции уменьшается от момента времени непосредственно перед началом процесса прессования и становится равной 0 в момент времени, когда этот процесс прессования начинается. Затем величина коррекции постепенно увеличивается в виде отрицательного значения до момента времени, когда эталонное значение угла поворота главного вала кривошипного механизма пресса или измеренное значение угла поворота главного вала кривошипного механизма пресса, вводимое в каждую из секций 33a-33d коррекции или секций 35a-35d коррекции, становится равным 180 градусов (НМТ ползуна). После чего величина коррекции постепенно уменьшается до момента времени окончания коррекции, когда эталонное значение угла поворота главного вала кривошипного механизма пресса или измеренное значение угла поворота главного вала кривошипного механизма пресса, вводимое в каждую из секций 33a-33d коррекции или секций 35a-35d коррекции, становится равным заранее определенному значению окончания коррекции.

В этом случае все другие настройки могут быть идентичны указанным для первого и второго вариантов реализации настоящего изобретения.

Кроме того, в первом и втором вариантах реализации настоящего изобретения используется маховик 9, хотя этот маховик 9 можно исключить. А именно, данное изобретение может быть применено для системы прессов, снабженной множеством прессов 3a-3d без маховика 9.

Кроме того, блок 29 выдачи команды скорости может быть выполнен в виде блока, выполняющего пропорционально-интегральное (PI) управление скоростью электродвигателя 7, исходя из вводимого эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса.

Реферат

Группа изобретений относится к системам кривошипных прессов, образующим линию прессования. Устройство регулирования угла поворота главного вала кривошипного механизма пресса содержит блок вывода эталонного значения угла поворота и предусмотренные для каждого пресса блок измерения угла, блок выдачи команды скорости и блок приведения в действие. Блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса с учетом эталонного и измеренного значений угла поворота главного вала. Блок приведения в действие управляет скоростью электродвигателя соответствующего пресса. В устройстве предусмотрен блок коррекции. Упомянутый блок корректирует значение командной скорости или эталонное значение угла поворота. Корректировку производят таким образом, чтобы разность между эталонным значением и углом поворота главного вала для каждого из прессов находилась в пределах заранее определенного диапазона. В результате обеспечивается повышение точности управления углом поворота главного вала кривошипного механизма пресса и предотвращение влияния на один пресс изменения прессовой нагрузки в другом прессе. 3 н. и 4 з.п. ф-лы, 7 ил.

Формула

блок вывода эталонного значения, который выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, и

блок измерения угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости и блок приведения в действие, которые предусмотрены для каждого пресса,

причем блок измерения угла поворота главного вала кривошипного механизма пресса измеряет угол поворота главного вала кривошипного механизма соответствующего пресса и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса,

блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса, а

блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости,

при этом устройство регулирования угла поворота главного вала кривошипного механизма пресса дополнительно содержит блок коррекции, который корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма для каждого из прессов находилась в пределах заранее определенного диапазона.

множество прессов и

устройство регулирования угла поворота главного вала кривошипного механизма пресса, которое управляет углами поворота главного вала кривошипного механизма упомянутого множества прессов,

причем устройство регулирования включает блок вывода эталонного значения, который выводит эталонное значение угла поворота главного вала кривошипного механизма пресса, а также блок измерения угла поворота главного вала кривошипного механизма пресса, блок выдачи команды скорости и блок приведения в действие, которые предусмотрены для каждого пресса,

при этом блок измерения измеряет угол поворота главного вала кривошипного механизма соответствующего пресса и выводит измеренное значение угла поворота главного вала кривошипного механизма пресса,

блок выдачи команды скорости выводит значение командной скорости в электродвигатель соответствующего пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса,

блок приведения в действие управляет скоростью электродвигателя соответствующего пресса, исходя из значения командной скорости, и

устройство регулирования угла поворота главного вала кривошипного механизма пресса дополнительно содержит блок коррекции, который корректирует значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма для каждого из прессов находилась в пределах заранее определенного диапазона.

выводят эталонное значение угла поворота главного вала кривошипного механизма пресса посредством блока вывода эталонного значения,

измеряют в каждом из прессов системы угол поворота главного вала кривошипного механизма пресса и выводят измеренное значение угла поворота главного вала кривошипного механизма пресса посредством блока измерения угла поворота главного вала кривошипного механизма пресса,

выводят посредством блока выдачи команды скорости значение командной скорости в электродвигатель пресса, исходя из эталонного значения угла поворота главного вала кривошипного механизма пресса и измеренного значения угла поворота главного вала кривошипного механизма пресса,

управляют посредством блока приведения в действие скоростью электродвигателя пресса, исходя из значения командной скорости, и

корректируют посредством блока коррекции значение командной скорости или эталонное значение угла поворота главного вала кривошипного механизма пресса таким образом, чтобы разность между эталонным значением угла поворота главного вала кривошипного механизма пресса и углом поворота главного вала кривошипного механизма для каждого из прессов находилась в пределах заранее определенного диапазона.

Комментарии