Способ хранения модифицированного угля - RU2668013C2

Код документа: RU2668013C2

Чертежи

Описание

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение предлагает способ хранения модифицированного угля.

Уровень техники

[0002]

Уголь, используемый на тепловой электростанции, металлургическом заводе или аналогичном предприятии, обычно хранится в форме штабеля, сложенного на открытой площадке. Уголь, который хранится таким способом, производит тепло в процессе реакции с кислородом воздуха, что иногда вызывает самопроизвольное воспламенение. В частности, низкосортный уголь имеет высокую реакционную способность окисления вследствие своей пористой формы и легко производит тепло. Таким образом, обычно используемый способ предотвращения самопроизвольного воспламенения представляет собой опрыскивание штабеля водой или аналогичный способ. Однако поскольку для этого способа требуется периодическое опрыскивание водой, необходим более эффективный способ, который предотвращает самопроизвольное воспламенение.

[0003]

В таких обстоятельствах в качестве способа, который предотвращает самопроизвольное воспламенение угольного штабеля, были предложены способ покрытия поверхности штабеля полимером или аналогичным материалом (см. японскую патентную заявку № JP-A-5-230480 и японскую патентную заявку № JP-A-2000-297288) и способ опрыскивания раствором, содержащим поверхностно-активное вещество и улавливающее радикалы вещество или улавливающее кислород соединение (см. японскую патентную заявку № JP-A-2001-164254). Однако поскольку для вышеупомянутых способов требуются, соответственно, полимер, улавливающее радикалы вещество или аналогично вещество, существует проблема увеличения расходов.

[0004]

С другой стороны, был разработан способ производства, позволяющий получать модифицированный уголь, используя низкосортный уголь (пористый уголь), имеющий высокое относительное влагосодержание и низкую теплотворную способность (см. японскую патентную заявку № JP-A-7-233383). В данном способе производства пористый уголь сначала измельчается и превращается в зернистую форму, и после этого с ним смешивается смешанное масло, содержащее компонент тяжелого масла и компонент углеводородного растворителя, и получается суспензия исходного материала. Затем, после предварительного нагревания, суспензия исходного материала нагревается, и в результате этого осуществляются дегидратация пористого угля и впитывание смешанного масла в поры пористого угля с образованием дегидратированной суспензии. Затем, после того, как модифицированный пористый уголь и смешанное масло отделяются от дегидратированной суспензии, модифицированный пористый уголь высушивается (обезвоживается). Высушенный модифицированный пористый уголь охлаждается, и ему придается желательная форма. Посредством этого способа производства тяжелое масло прикрепляется к внутренней поверхности пор в пористом угле, вызывая соответствующее уменьшение относительного влагосодержания пористого угля, и, таким образом, может быть получен модифицированный уголь, имеющий высокую теплотворную способность.

[0005]

Модифицированный уголь, получаемый вышеупомянутым способом производства, подвергается формованию и превращается в брикеты, которые имеют преимущество с точки зрения пригодности к обработке, включая транспортировку, а также с точки зрения предотвращения образования пыли. Когда брикеты хранятся в форме штабеля, этот штабель имеет высокую воздухопроницаемость, потому что он состоит из брикетов, имеющих одинаковую форму. Когда штабелируется уголь, который имеет относительно высокую реакционную способность окисления, или когда увеличивается высота штабеля, повышение температуры штабеля происходит в течение относительно короткого периода времени. Соответственно, для такого модифицированного угля оказывается особенно желательной технология хранения, которая отличается меньшей вероятностью возникновения самопроизвольного воспламенения.

Документы предшествующего уровня техники

Патентные документы

[0006]

Патентный документ 1: японская патентная заявка № JP-A-5-230480

Патентный документ 2: японская патентная заявка № JP-A-2000-297288

Патентный документ 3: японская патентная заявка № JP-A-2001-164254

Патентный документ 4: японская патентная заявка № JP-A-7-233383

Сущность изобретения

Проблемы, решаемые изобретением

[0007]

Настоящее изобретение было выполнено с учетом обстоятельств, которые описываются выше, и его задача заключается в том, чтобы предложить способ хранения модифицированного угля, с помощью которого может предотвращаться самопроизвольное воспламенение штабеля с низкими затратами.

Средства решения проблем

[0008]

Настоящее изобретение, которое было выполнено в целях решения вышеупомянутых задач, представляет собой способ хранения модифицированного угля, включающий стадию штабелирования, на которой изготавливается штабель, в который укладываются агломератоподобный уголь и порошкообразный модифицированный уголь, причем модифицированный уголь имеет содержание частиц, у которых диаметр составляет 2 мм или менее, составляющее 35 мас.% или более, и штабель на стадии штабелирования имеет плотность упаковки, составляющую 1,0 г/см3 или более.

[0009]

Согласно данному способу хранения модифицированного угля, модифицированный уголь, который содержит порошкообразный уголь, и в котором относительно мелкие частицы, у которых диаметр составляет 2 мм или менее, составляет 35 мас.% или более, укладывается в форме штабеля, имеющего плотность упаковки, составляющую 1,0 г/см3 или более. Согласно данному способу хранения модифицированного угля, модифицированный уголь, имеющий такой распределение частиц по размерам, укладывается таким образом, что плотность упаковки штабеля достигает вышеупомянутого нижнего предела или более высокого уровня, и в результате этого пустоты заполняются мелкими частицами, и образуется штабель, имеющий низкую воздухопроницаемость. Соответственно, данный способ хранения модифицированного угля может предотвращать самопроизвольное воспламенение штабеля с низкими затратами без использования специальных материалов и аналогичных средств.

[0010]

Перед стадией штабелирования оказывается предпочтительным осуществление дополнительных стадий, таких как стадия агломерации, на которой агломерируется модифицированный уголь, стадия выдерживания, на которой выдерживается агломерированный уголь, и стадия смешивания порошкообразного модифицированного угля, произведенного на стадии выдерживания, с агломератоподобным модифицированным углем. Таким образом, посредством смешивания порошкообразного модифицированного угля, произведенного на стадии выдерживания, с агломератоподобным модифицированным углем обязательно становится возможным регулирование вышеупомянутого распределения по размерам частиц и плотности упаковки штабеля, и самопроизвольное воспламенение штабеля может предотвращаться легко и надежно. Кроме того, поскольку не является обязательной повторная агломерация угля, произведенного на стадии выдерживания, для его рециркуляции, как в традиционном случае, может уменьшаться энергия, требуемая для повторной агломерации.

[0011]

Перед стадией штабелирования оказывается предпочтительным осуществление дополнительной стадии смешивания порошкообразного модифицированного угля, произведенного на стадии агломерации, с агломератоподобным модифицированным углем. Таким образом, посредством смешивания порошкообразного модифицированного угля, произведенного на стадии агломерации, с агломератоподобным модифицированным углем обязательно становится возможным регулирование вышеупомянутого распределения частиц по размерам и плотности упаковки штабеля. В результате этого может более эффективно использоваться восстановленный материал, произведенный в процессе хранения модифицированного угля.

[0012]

Штабель на стадии штабелирования имеет коэффициент сопротивления воздушному потоку, составляющий предпочтительно 1⋅107 Па⋅с/м2 или более. Таким образом, посредством регулирования коэффициента сопротивления воздушному потоку штабеля на стадии штабелирования на уровне вышеупомянутого нижнего предела или на более высоком уровне, объем воздушного потока в штабеле ограничивается, и осуществляется предотвращения образования тепла в реакции окисления модифицированного угля. Таким образом, может более надежно предотвращаться самопроизвольное воспламенение штабеля.

[0013]

Термин «агломератоподобный модифицированный уголь», который используется в настоящем документе, представляет собой материал, включающий агломерированный модифицированный уголь, а также измельченный материал, получаемый в результате его измельчения. Кроме того, «диаметр частицы» представляет собой значение, измеренное в процессе сухого просеивания в соответствии с общими правилами метода исследования согласно японскому промышленному стандарту JIS-Z8815 (1994). Кроме того, «коэффициент сопротивления воздушному потоку» представляет собой коэффициент в выражении соотношения между падением давления в расчете на единицу длины, которое вызывает газ при своем прохождении через скопление углеродных частиц, и скоростью потока газа, и данное значение получается в результате деления падения давления (Па/м) на скорость потока (м/с).

Полезные эффекты изобретения

[0014]

Как разъясняется выше, способ хранения модифицированного угля согласно настоящему изобретению позволяет предотвращать самопроизвольное воспламенение штабеля, не вызывая увеличения расходов. Соответственно, способ хранения модифицированного угля согласно настоящему изобретению может упрощать использование модифицированного угля, получаемого из низкосортного угля.

Краткое описание чертежей

[0015]

[Фиг. 1] представляет блок-схему, иллюстрирующую способ хранения модифицированного угля согласно одному варианту осуществления настоящего изобретения

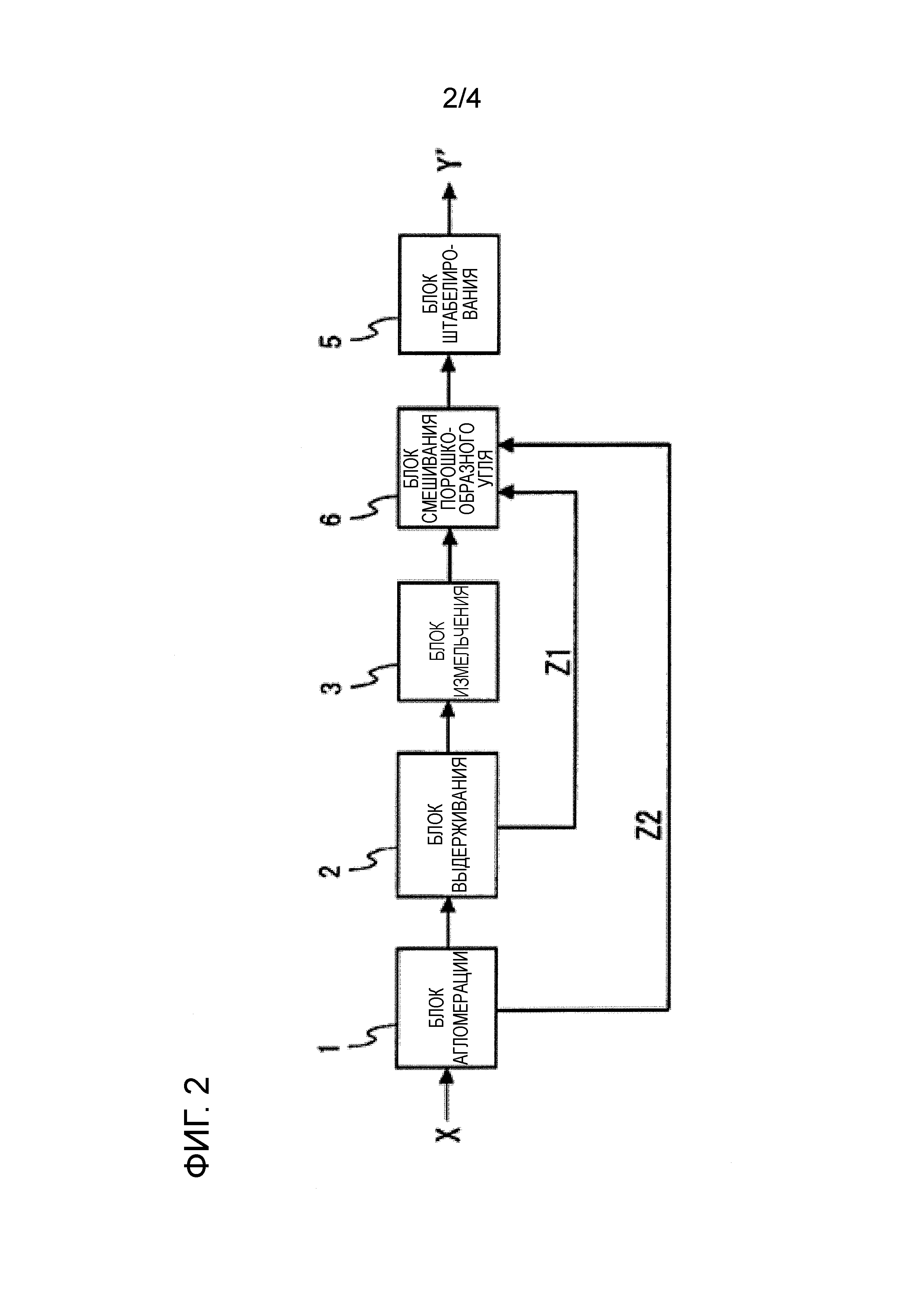

[Фиг. 2] представляет блок-схему, иллюстрирующую способ хранения модифицированного угля согласно еще одному варианту осуществления настоящего изобретения

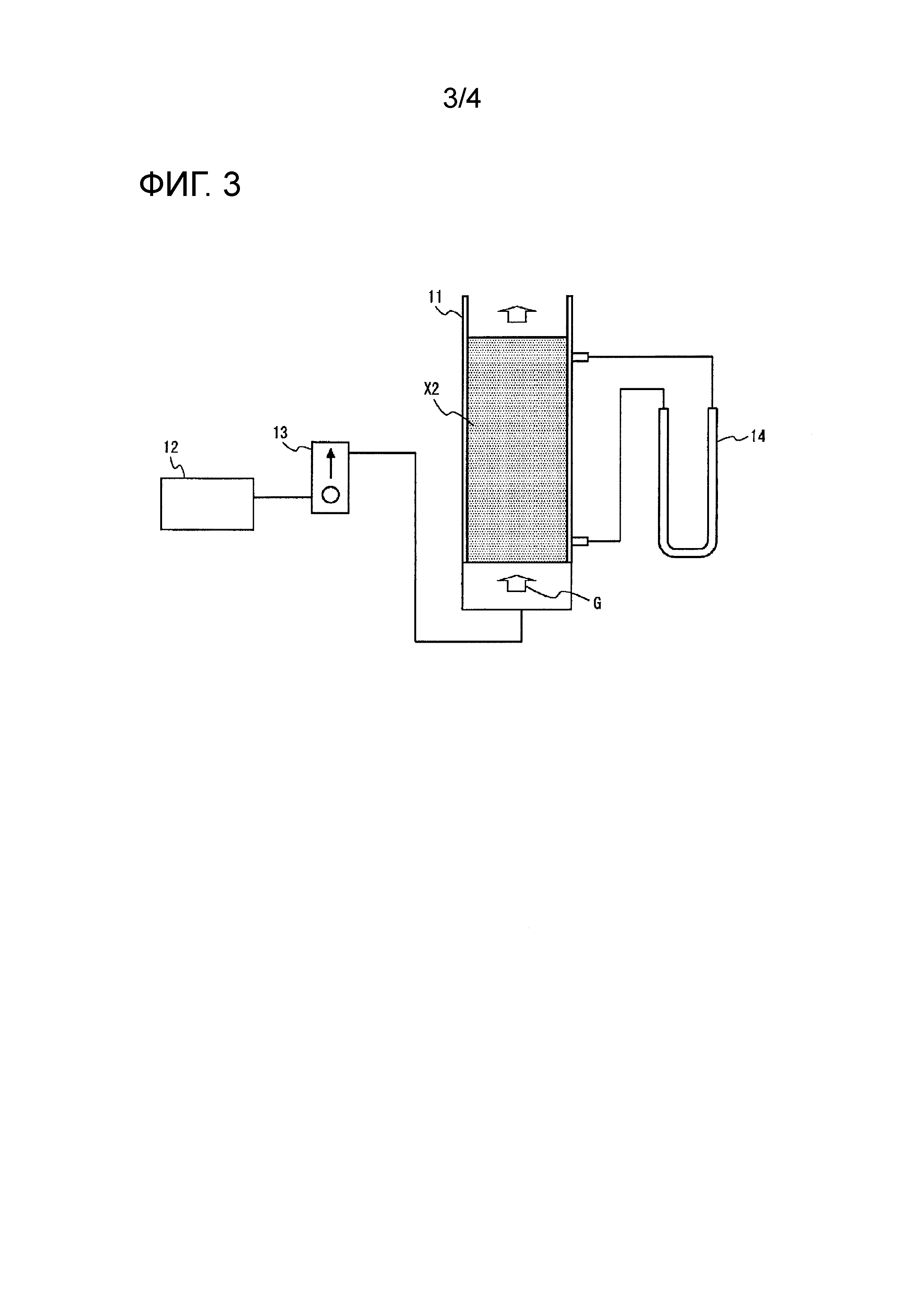

[Фиг. 3] представляет схематическое изображение иллюстрирующий устройство для измерения сопротивления воздушному потоку

[Фиг. 4] представляет график, иллюстрирующий распределение по размерам частиц угля в соответствующих примерах.

[Фиг. 5] представляет график, иллюстрирующий соотношения между плотностью упаковки и сопротивлением воздушному потоку, измеренные в примерах

Вариант осуществления изобретения

[0016]

Далее будет подробно разъясняться способ хранения модифицированного угля согласно вариантам осуществления настоящего изобретения.

[0017]

<Способ хранения модифицированного угля>

Способ хранения модифицированного угля составляет стадия, на которой штабелируются посредством укладки агломератоподобного угля и порошкообразного модифицированного угля (стадия штабелирования), а также в нем дополнительно осуществляются, перед стадией штабелирования, стадия, на которой агломерируется модифицированный уголь (стадия агломерации), стадия, на которой выдерживается агломерированный уголь (стадия выдерживания), стадия, на которой измельчается агломерированный уголь после стадии выдерживания (стадия измельчения), и стадия, на которой смешиваются порошкообразный модифицированный уголь, произведенный на стадии выдерживания, и агломератоподобный модифицированный уголь (стадия смешивания порошкообразного угля).

[0018]

Сначала в настоящем документе разъясняется примерный способ производства модифицированного угля, используемый в способе хранения модифицированного угля. Модификацию угля составляют стадия, на которой измельчается пористый уголь (низкосортный уголь), и образуется зернистая форма (стадия измельчения), стадия, на которой смешиваются пористый уголь и масло, и получается суспензия исходного материала (стадия смешивания), стадия, на которой предварительно нагревается суспензия исходного материала (стадия предварительного нагревания), стадия, на которой нагревается суспензия исходного материала, и получается дегидратированная суспензия (стадия нагревания), стадия, на которой дегидратированная суспензия разделяется, и получаются модифицированный пористый уголь и масло (стадия разделения твердой и жидкой фаз), и стадия, на которой высушивается отделенный модифицированный пористый уголь (стадия высушивания).

[0019]

(Стадия измельчения)

На стадии измельчения пористый уголь измельчается, и получается измельченный уголь. Это измельчение может осуществляться с использование известного измельчающего устройства или аналогичного устройства.

[0020]

Верхний предел максимального диаметра частиц пористого угля после измельчения составляет предпочтительно 3 мм, предпочтительнее 2 мм и еще предпочтительнее 1 мм. Кроме того, нижний предел содержания частиц, у которых диаметр составляет 0,5 мм или менее после измельчения пористого угля, составляет предпочтительно 50 мас.%, предпочтительнее 70 мас.% и еще предпочтительнее 80 мас.%. Посредством установления максимального диаметра частиц пористого угля после измельчения на уровне вышеупомянутого верхнего предела или на менее высоком уровне или посредством установления содержания частиц, у которых диаметр составляет 0,5 мм или менее, на уровне вышеупомянутого нижнего предела или на более высоком уровне может упрощаться суспендирование пористого угля на стадии нагревания, которая описывается ниже. Максимальный диаметр частиц пористого угля может измеряться с помощью сит.

[0021]

Кроме того, пористый уголь представляет собой так называемый низкосортный уголь, который содержит большое количество воды, и оказывается желательной его дегидратация. Относительное влагосодержание пористого угля составляет, например, 20 мас.% или более и 70 мас.% или менее. Такие пористые угли включают, например, бурый уголь, лигнит, полубитуминозный уголь (уголь Самарангау) и аналогичные угли. Кроме того, верхний предел максимального диаметра частиц пористого угля перед измельчением составляет, например, 50 мм, с точки зрения простоты введения в измельчающее устройство, хотя он не ограничивается определенным образом.

[0022]

(Стадия смешивания)

На стадии смешивания измельченный пористый уголь и масло смешиваются, и получается суспензия исходного материала. Эта стадия смешивания может осуществляться, например, с использованием известного смесительного резервуара или аналогичного устройства. Кроме того, вышеупомянутое масло предпочтительно представляет собой смешанное масло, содержащее компонент тяжелого масла и компонент углеводородного растворителя. Далее в настоящем документе приводится в качестве примера описание использования смешанного масла.

[0023]

Компонент тяжелого масла представляет собой, например, масло, которое составляют тяжелый компонент, у которого практические не проявляется давление пара даже при 400°C, или который содержится в большом количестве, а также может использоваться асфальт или аналогичное вещество. Компонент углеводородного растворителя представляет собой масло, в котором диспергируется компонент тяжелого масла. В качестве компонента углеводородного растворителя компонент легкого масла оказывается предпочтительным с точек зрения сродства по отношению к компоненту тяжелого масла, пригодности для обработки в форме суспензии, легкости проникновения в поры и аналогичных факторов. В частности, в качестве компонента углеводородного растворителя оказывается предпочтительным масло на нефтяной основе, у которого температура кипения составляет 100°C или более и 300°C или менее (такое как легкое масло, керосин или тяжелое масло).

[0024]

Когда используется такое смешанное масло, содержащее компонент тяжелого масла и компонент углеводородного растворителя, это смешанное масло проявляет надлежащую текучесть. По этой причине, когда используется такое смешанное масло, усиливается проникновение компонента тяжелого масла в поры пористого угля, которое достигается с меньшей вероятностью, когда используется только компонент тяжелого масла. Содержание компонента тяжелого масла в смешанном масле может составлять, например, 0,25 мас.% или более и 15 мас.% или менее.

[0025]

В смеси пропорциональное соотношение смешанного масла и пористого угля не ограничивается определенным образом. Например, нижний предел содержания компонента тяжелого масла по отношению к пористому углю предпочтительно составляет 0,5 мас.%. Кроме того, верхний предел содержания компонента тяжелого масла по отношению к пористому углю составляет предпочтительно 30 мас.% и предпочтительнее 5 мас.%. Когда содержание компонента тяжелого масла составляет менее чем вышеупомянутый нижний предел, адсорбированное количество компонента тяжелого масла в порах становится недостаточным, и возникает проблема, заключающаяся в том, что уменьшается эффект предотвращения способности самопроизвольного воспламенения. С другой стороны, когда содержание компонента тяжелого масла превышает вышеупомянутый верхний предел, возникает проблема, заключающаяся в том, что увеличиваются расходы на модификацию пористого угля.

[0026]

(Стадия предварительного нагревания)

Суспензия исходного материала, которая получается на стадии смешивания, предварительно нагревается перед стадией нагревания. Условия предварительного нагревания не ограничиваются определенным образом, и, как правило, нагревание осуществляется вблизи температуры кипения воды при рабочем давлении.

[0027]

(Стадия нагревания)

На стадии нагревания суспензия исходного материала нагревается, и получается дегидратированная суспензия. Это нагревание может осуществляться посредством использования известного теплообменника, испарителя или аналогичного устройства. В этом случае осуществляется дегидратация пористого угля, и смешанное масло впитывается в поры пористого угля. В частности, внутренние поверхности пор пористого угля одна за другой покрываются смешанным маслом, содержащим компонент тяжелого масла, и почти вся область отверстий пор заполняется смешанным маслом. Считается, что именно компонент тяжелого масла в смешанном масле подвергается селективной адсорбции на активных центрах, и его отделение после такой адсорбции оказывается затруднительным, и, таким образом, компонент тяжелого масла прикрепляется предпочтительнее, чем компонент углеводородного растворителя. Таким образом, внутренние поверхности пор блокируются от атмосферного воздуха, что делает возможным уменьшение способность самопроизвольного воспламенения. Кроме того, большое количество воды удаляется в процессе дегидратации, и смешанное масло, в частности, компонент тяжелого масла, предпочтительно заполняет внутреннее пространство пор. Таким образом, достигается увеличение теплотворной способности пористого угля в целом.

[0028]

(Стадия разделения твердой и жидкой фаз)

На стадии разделения твердой и жидкой фаз дегидратированная суспензия разделяется, и получаются модифицированный пористый уголь и смешанное масло. Это разделение может осуществляться посредством использования известного центробежного сепаратора, фильтра или аналогичного устройства. Смешанное масло, разделенное на этой стадии, может повторно использоваться на стадии смешивания.

[0029]

(Стадия высушивания)

На стадии высушивания отделенный модифицированный пористый уголь высушивается. Это высушивание может осуществляться посредством использования, например, известной паровой трубчатой сушилки или аналогичного устройства. Масло (компонент углеводородного растворителя), которое испаряется на этой стадии высушивания, улавливается и может повторно использоваться на стадии смешивания.

[0030]

Модифицированный уголь, который получается таким способом производства, имеет высокую теплотворную способность, потому что относительное влагосодержание уменьшается на стадии нагревания, и тяжелое масло прикрепляется к внутренней поверхности пор.

[0031]

Соответствующие стадии способа хранения модифицированного угля разъясняются ниже посредством использования фиг. 1.

[0032]

(Стадия агломерации)

Сначала, в блоке агломерации 1, модифицированный уголь (модифицированный пористый уголь) X, который получается вышеупомянутым способом производства, подвергается агломерации. Формы угольных агломератов, которые производятся в блоке агломерации 1 и устройствах, используемых для агломерации, не ограничиваются определенным образом. Например, могут использоваться брикеты, изготовленные в процессе компрессионного формования с использованием двухвалковой формовочной машины или аналогичного устройства, гранулы, изготовленные в процессе валкового гранулирования с использованием гранулятора тарельчатого типа или аналогичного устройства, стержни, изготовленные в процессе экструзионного формования с использованием экструзионной формовочной машины или аналогичного устройства.

[0033]

Средняя масса в расчете на один угольный агломерат не ограничивается определенным образом, и, например, она может составлять 5 г или более и 50 г или менее. Кроме того, средний объем в расчете на один угольный агломерат не ограничивается определенным образом, и, например, он может составлять 1 см3 или более и 100 см3 или менее. Кроме того, форма угольного агломерата также не ограничивается определенным образом, и может присутствовать сферическая, сфероидальная, призматическая, цилиндрическая или аналогичная форма.

[0034]

(Стадия выдерживания)

После этого в блоке выдерживания 2 агломерированный уголь окисляется посредством его постепенной реакции с кислородом в результате того, что осуществляется данное выдерживание. Способ выдерживания в блоке выдерживания 2 не ограничивается определенным образом, и может использоваться хорошо известный способ. В частности, например, может использоваться способ введения агломерированного угля в герметизируемый контейнер (анаэробный ящик) и введение заданного количества воздуха в данный контейнер в направлении снизу вверх.

[0035]

(Стадия измельчения)

Затем в блоке измельчения 3 агломерированный уголь после выдерживания измельчается, и получается модифицированный уголь (измельченный материал), состоящий из частиц, имеющих небольшой диаметр. Таким образом, посредством измельчения агломерированного угля после его агломерации образуется модифицированный уголь, состоящий из частиц, имеющих небольшой диаметр, причем данный модифицированный уголь, имеющий желательное распределение частиц по размерам, может быть легко получен без введения в это специальное устройство или аналогичное устройство.

[0036]

Способ измельчения в блоке измельчения 3 не ограничивается определенным образом, и может использоваться измельчающее устройство или аналогичное устройство. Агломерированный уголь может измельчаться только в результате падения с большой высоты. Например, измельчение после выдерживания может осуществляться посредством подбора и падения агломерированного угля с помощью колесного погрузчика или аналогичного устройства. В этом случае, например, посредством изменения высоты падения, числа падений или других условий, может легко регулироваться распределение по размерам частиц образующегося в результате измельченного материала.

[0037]

На стадии измельчения, агломерированный уголь, который остается неизмельченным, может присутствовать в образующемся в результате измельченном материале. Кроме того, только часть агломерированного угля, который подвергается выдерживанию в блоке выдерживания 2, может направляться в блок измельчения 3.

[0038]

(Стадия смешивания порошкообразного угля)

После этого в блоке смешивания порошкообразного угля 4 порошкообразный модифицированный уголь Z1, произведенный в блоке выдерживания 2, обязательно смешивается с измельченным материалом (агломератоподобный модифицированный уголь), измельченным в блоке измельчения 3. Здесь порошкообразный модифицированный уголь Z1, произведенный в блоке выдерживания 2, представляет собой, в частности порошкообразный модифицированный уголь, который обязательно извлекается под ситом блока выдерживания 2, или порошкообразный модифицированный уголь, который падает в блок транспортировки или аналогичное устройство между конвейерами после стадии выдерживания. Посредством смешивания модифицированного угля Z1 с измельченным материалом в заданной пропорции может регулироваться распределение по размерам частиц модифицированного угля после смешивания, и может увеличиваться плотность упаковки при укладке модифицированного угля. Вышеупомянутый агломератоподобный модифицированный уголь может содержать агломерированный уголь, который остается неизмельченным в блоке измельчения 3.

[0039]

В случае блока смешивания порошкообразного угля 4 его конфигурация не ограничивается определенным образом, при том условии, что порошкообразный модифицированный уголь (например, модифицированный уголь, у которого максимальный диаметр частиц составляет 100 мкм или менее) может смешиваться с агломератоподобным модифицированным углем. Например, может использоваться такая конфигурация, в которой модифицированный уголь Z1 падает с конвейера для транспортировки порошкообразного модифицированного угля Z1, который извлекается под ситом блок выдерживания 2, на конвейер для транспортировки измельченного материала, который измельчается в блоке измельчения 3.

[0040]

Нижний предел содержания частиц, у которых диаметр составляет 2 мм или менее, в модифицированном угле (смешанном угле), который составляют посредством смешивания агломератоподобный модифицированный уголь и порошкообразный модифицированный уголь в блоке смешивания порошкообразного угля 4, составляет 35 мас.% и предпочтительно 38 мас.%. Кроме того, верхний предел содержания частиц, у которых диаметр составляет 2 мм или менее, составляет предпочтительно 90 мас.% и предпочтительнее 80 мас.%. Когда вышеупомянутое содержание составляет менее чем вышеупомянутый нижний предел, пустоты не заполняются мелкими частицами в случае штабелирования, и в результате этого получается высокая воздухопроницаемость. Таким образом, возникает проблема, заключающаяся в том, что не может в достаточной степени предотвращаться самопроизвольное воспламенение штабеля. С другой стороны, когда вышеупомянутое содержание превосходит вышеупомянутый верхний предел, плотность упаковки в случае штабелирования не увеличивается в достаточной степени, и в результате этого происходит недостаточное уменьшение воздухопроницаемости. Таким образом, возникает проблема, заключающаяся в том, что не может в достаточной степени предотвращаться самопроизвольное воспламенение штабеля.

[0041]

Кроме того, нижний предел содержания частиц смешанного угля, у которых диаметр составляет 1 мм или менее, составляет предпочтительно 27 мас.% и предпочтительнее 28 мас.%. Кроме того, нижний предел содержания частиц смешанного угля, у которых диаметр составляет 0,5 мм или менее, составляет предпочтительно 15 мас.% и предпочтительнее 18 мас.%. Когда содержание частиц смешанного угля, у которых диаметр составляет 2 мм или менее, регулируется в пределах вышеупомянутого интервала, и, кроме того, содержание частиц смешанного угля, у которых диаметр составляет 1 мм или менее, и у которых диаметр составляет 0,5 мм или менее, находится на уровне вышеупомянутого нижнего предела или на более высоком уровне, плотность упаковки в процессе штабелирования может увеличиваться, и, кроме того, уменьшается воздухопроницаемость. Таким образом, может дополнительно усиливаться эффект предотвращения самопроизвольного воспламенения штабеля.

[0042]

С другой стороны, верхний предел содержания частиц, у которых диаметр составляет 1 мм или менее, составляет предпочтительно 40 мас.% и предпочтительнее 35 мас.%. Кроме того, верхний предел содержания частиц, у которых диаметр составляет 0,5 мм или менее, составляет предпочтительно 30 мас.% и предпочтительнее 25 мас.%. Когда содержание этих мелких частиц устанавливается на уровне вышеупомянутого верхнего предела или на менее высоком уровне, может улучшаться предотвращение образования пыли или другая функциональная характеристика.

[0043]

Распределение по размерам частиц модифицированного угля может регулироваться посредством изменения, на стадии смешивания порошкообразного угля, содержания в смеси порошкообразного модифицированного угля Z1, с которым смешивается измельченный материал, измельченный в блоке измельчения 3. Кроме того, размер частиц может регулироваться посредством добавления агломерированного угля, который остается неизмельченным в блоке измельчения 3, модифицированного угля X перед агломерацией или аналогичного материала. Здесь, в целях регулирования размера частиц модифицированного угля, модифицированный уголь X перед агломерацией может измельчаться до порошкообразного состояния и смешиваться с измельченным материалом. Кроме того, на стадии смешивания порошкообразного угля, размер частиц всей массы может также регулироваться посредством использования немодифицированного угля. Однако верхний предел содержания в смеси немодифицированного угля по отношению к смешанному углю составляет предпочтительно 30 мас.% и предпочтительнее 10 мас.%. Когда содержание в смеси немодифицированного угля превосходит вышеупомянутый верхний предел, возникает проблема, заключающаяся в том, что уменьшается эффективность сгорания угля.

[0044]

(Стадия штабелирования)

Затем, в блоке штабелирования 5, смешанный уголь, с которым агломерированный модифицированный уголь и порошкообразный модифицированный уголь смешиваются в блоке смешивания порошкообразного угля 4, укладывается, и образуется штабель Y. Эта укладка может осуществляться посредством использования известного устройства, такого как ленточный конвейер, или аналогичного устройства.

[0045]

Нижний предел плотности упаковки штабеля Y, который образуется в блоке штабелирования 5, составляет 1,0 г/см3, предпочтительно 1,03 г/см3 и предпочтительнее 1,05 г/см3. Когда плотность упаковки составляет менее чем вышеупомянутый нижний предел, воздухопроницаемость увеличивается, и возникает проблема, заключающаяся в том, что не может в достаточной степени предотвращаться самопроизвольное воспламенение штабеля Y. Плотность упаковки штабеля Y представляет собой объемную плотность штабеля Y.

[0046]

С другой стороны, предполагаемый верхний предел плотности упаковки составляет приблизительно 1,4 г/см3 в безводном состоянии. Однако на самом деле вряд ли можно предполагать, что плотность упаковки (плотность брикетов) превосходит 1,2 г/см3. По этой причине верхний предел плотности упаковки составляет предпочтительно 1,15 г/см3 и предпочтительнее 1,10 г/см3.

[0047]

Кроме того, нижний предел коэффициента сопротивления воздушному потоку штабеля Y, который образуется на стадии штабелирования, составляет предпочтительно 1⋅107 Па⋅с/м2 и предпочтительнее 3⋅107 Па⋅с/м2. С другой стороны, верхний предел коэффициента сопротивления воздушному потоку составляет 2⋅109 Па⋅с/м2 и предпочтительнее 7⋅108 Па⋅с/м2. Когда коэффициент сопротивления воздушному потоку составляет менее чем вышеупомянутый нижний предел, насыщение воздухом штабеля Y не может ограничиваться в достаточной степени, и возникает проблема, заключающаяся в том, что не может в достаточной степени предотвращаться самопроизвольное воспламенение штабеля Y. Кроме того, когда коэффициент сопротивления воздушному потоку превосходит вышеупомянутый верхний предел, штабелирование становится затруднительным, и возникает проблема, заключающаяся в том, что оказывается необходимым специальное устройство.

[0048]

На стадии штабелирования укладка осуществляется посредством использования модифицированного угля, причем порошкообразный модифицированный уголь Z1 смешивается, на стадии смешивания порошкообразного угля, с измельченным материалом, который измельчается в блоке измельчения 3, таким образом, что может быть легко и надежно изготовлен штабель Y, который имеет такую высокую плотность упаковки и такой высокий коэффициент сопротивления воздушному потоку.

[0049]

Модифицированный уголь может укладываться в процессе осуществления встряхивания, или модифицированный уголь может укладываться и после этого придавливаться с помощью тяжелого оборудования, таким образом, что плотность упаковки и коэффициент сопротивления воздушному потоку штабеля Y оказываются в вышеупомянутых интервалах.

[0050]

Кроме того, когда укладывается модифицированный уголь, этот модифицированный уголь может опрыскиваться водой или водным раствором поверхностно-активного вещества. Таким образом, может уменьшаться вероятность образования пыли или воспламенения образующегося штабеля Y.

[0051]

<Преимущества>

Согласно способу хранения модифицированного угля, модифицированный уголь, который содержит порошкообразный уголь, и в котором относительно мелкие частицы, у которых диаметр составляет 2 мм или менее, составляют 35 мас.% или более, укладывается, и образуется штабель, у которого плотность упаковки составляет 1,0 г/см3 или более. В результате этого пустоты заполняются мелкими частицами, и образуется штабель, имеющий низкий воздухопроницаемость, и, таким образом, предотвращается способность самопроизвольного воспламенения. Как описывается выше, способ хранения модифицированного угля может предотвращать самопроизвольное воспламенение штабеля с низкими затратами без использования специального материала или аналогичного средства.

[0052]

Кроме того, согласно способу хранения модифицированного угля, порошкообразный модифицированный уголь, обязательно произведенный на стадии выдерживания, используется для образования штабеля. Таким образом, становится необязательной повторная агломерация порошкообразного угля, произведенного на стадии выдерживания, в целях рециркуляции, как в традиционном случае, что делает возможным уменьшение стоимости рециркуляции.

[0053]

[Следующий вариант осуществления]

Согласно вышеупомянутому варианту осуществления, порошкообразный модифицированный уголь, обязательно произведенный на стадии выдерживания, используется для образования штабеля. Однако порошкообразный модифицированный уголь, обязательно произведенный на стадии агломерации, может также впоследствии использоваться для образования штабеля. Фиг. 2 представляет блок-схему, иллюстрирующую способ хранения модифицированного угля, согласно которому порошкообразный модифицированный уголь, обязательно произведенный на стадии агломерации, также используемый для образования штабеля. На фиг. 2 используются такие же условные номера, как на фиг. 1, для обозначения одинаковых деталей конфигурации.

[0054]

Согласно способу хранения модифицированного угля, проиллюстрированному на фиг. 2, на стадии смешивания порошкообразного угля порошкообразный модифицированный уголь Z2 (дефектный агломерированный продукт), обязательно произведенный в блоке агломерации 1, также смешивается с измельченным материалом, который измельчается в блоке измельчения 3, вместе с порошкообразным модифицированным углем Z1, обязательно произведенным в блоке выдерживания 2, в блоке смешивания порошкообразного угля 6. Распределение по размерам частиц смешанного угля может регулироваться в пределах вышеупомянутого интервала посредством смешивания порошкообразного модифицированного угля Z1 и модифицированного угля Z2 с измельченным материалом в заданных пропорциях в блоке смешивания порошкообразного угля 6. Таким образом, когда укладывается смешанный уголь, получаемый посредством смешивания в блоке смешивания порошкообразного угля 6, штабель Yʹ, имеющий высокую плотность упаковки и высокий коэффициент сопротивления воздушному потоку, образуется легко и надежно на стадии штабелирования.

[0055]

<Преимущества>

Согласно способу хранения модифицированного угля, порошкообразный модифицированный уголь, обязательно произведенный на стадии агломерации, также используется для образования штабеля, когда уголь укладывается таким образом, что может более эффективно использоваться извлеченный материал, обязательно произведенный в процессе хранения модифицированного угля.

Примеры

[0056]

Далее настоящее изобретение будет разъясняться более подробно посредством примеров, но настоящее изобретение не должно истолковываться как ограниченное данными примерами.

[0057]

[Пример 1]

Смешивали порошкообразный модифицированный уголь и измельченный уголь (агломератоподобный модифицированный уголь), изготовленный посредством измельчения агломерированного угля с помощью измельчающего устройства, имеющего окружную скорость 21 м/с, причем агломерированный уголь был изготовлен посредством агломерации зернистого модифицированного угля, и получали исследуемый уголь для примера 1. В примере 1 смешивали 77,7 мас.% измельченного угля и 22,3 мас.% порошкообразного угля, чтобы изготовить исследуемый уголь.

[0058]

[Пример 2]

Смешивали агломерированный уголь, изготовленный посредством агломерации зернистого модифицированного угля, измельченный уголь, изготовленный посредством измельчения агломерированного угля с помощью измельчающего устройства, имеющего окружную скорость 21 м/с, и порошкообразный модифицированный уголь, и получали исследуемый уголь для примера 2.

[0059]

[Сравнительные примеры 1-3]

Измельченный уголь, изготовленный посредством измельчения агломерированного угля с помощью измельчающего устройства, причем агломерированный уголь был изготовлен посредством агломерации зернистого модифицированного угля, использовали в качестве исследуемого угля для сравнительных примеров. В частности, измельченный уголь, изготовленный с применением трех различных значений окружной скорости измельчающего устройства в процессе измельчения (15 м/с, 18м/с и 21 м/с), использовали в качестве исследуемого угля для сравнительных примеров 1-3.

[0060]

<Измерение распределения частиц по размерам >

Результаты измерения (примеры 1 и 2 и сравнительные примеры 1-3) распределения по размерам частиц каждого исследуемого угля, изготовленного в примерах 1 и 2 и сравнительных примерах 1-3 и помещенного в мерный контейнер 11, проиллюстрированы на фиг. 4 и в таблице 1. Распределение частиц по размерам частиц представляет собой характеристику, исследованную с использованием вибрационного просеивающего устройства, изготовленного компанией FRITSCH.

[0061]

[Таблица 1]

[0062]

<Исследование сопротивления воздушному потоку>

После этого в процессе исследования в воздушном потоке измеряли коэффициент сопротивления воздушному потоку во время укладки каждого исследуемого угля. В случае фактического штабеля оказалось затруднительным измерение объем воздушного потока, который протекает в штабеле. Однако объем воздушного потока пропорционален скорости воздушного потока, а скорость воздушного потока ограничивается при увеличении сопротивления воздушному потоку. Таким образом, величина объема воздушного потока может быть определена по величине сопротивления воздушному потоку. Соответственно, коэффициент сопротивления воздушному потоку измеряли как коэффициент соответствующей пропорции.

[0063]

Коэффициент сопротивления воздушному потоку измеряли, используя устройство для измерения сопротивления воздушному потоку, проиллюстрированное на фиг. 3. В частности, исследуемый уголь X2 помещали в мерный контейнер 11, а воздух G вводили из воздушного компрессора 12, таким образом, что воздух G проходил из нижней части угля X2, помещенного в мерный контейнер 11, в его верхнюю часть. После этого скорость потока воздуха G, который поступал из воздушного компрессора 12, измеряли с помощью расходомера 13, а разность давления (падение давления) между верхней частью угля X2 и его нижней частью измеряли с помощью манометра 14. По величине падения давления (Па/м) и скорости потока (м/с) воздуха G, которые были при этом измерены, вычисляли коэффициент сопротивления воздушному потоку (Па⋅с/м2) для упакованного угля X2.

[0064]

Для каждого исследуемого угля, изготовленного в примерах 1 и 2 и сравнительных примерах 1-3, коэффициент сопротивления воздушному потоку, измеренный с использованием устройства для измерения сопротивления воздушному потоку, и плотность упаковки (объемная плотность) угля X2, помещенного в мерный контейнер 11, проиллюстрированы в таблице 2. В таблице 2 термин «рыхлая упаковка» означает состояние, в котором каждый уголь находится в мерном контейнере 11 без осуществления встряхивания. Кроме того, термин «плотная упаковка» означает состояние, в котором каждый уголь находится в мерном контейнере 11 в процессе осуществления его встряхивания. Для исследуемого угля, изготовленного в примерах 1 и 2, измеряли только объемную плотность в плотной упаковке. Кроме того, соотношение между коэффициентом сопротивления воздушному потоку и плотностью упаковки, которые были измерены для каждого исследуемого угля, изготовленного в примерах 1 и 2 и сравнительных примерах 1-3, проиллюстрировано в графической форме на фиг. 5.

[0065]

[Таблица 2]

[0066]

Из этих результатов видно, что коэффициент сопротивления воздушному потоку в состоянии упаковки исследуемого угля, изготовленного в примерах 1 и 2, является в десятки или сотни раз выше, чем коэффициент сопротивления воздушному потоку в состоянии упаковки исследуемого угля, изготовленного в сравнительных примерах 1-3. На основании этих результатов можно сделать вывод, что сопротивление воздушному потоку может увеличиваться в огромной степени посредством смешивания порошкообразного угля с измельченным углем.

[0067]

Кроме того, видно, что плотность упаковки может легко увеличиваться посредством смешивания порошкообразного угля с измельченным углем. Плотность упаковки в том случае, где был упакован только порошкообразный модифицированный уголь, используемый в вышеупомянутом смешивании, составляла приблизительно 0,5 г/см3 или более и 0,7 г/см3 или менее. Более высокая плотность упаковки по сравнению с величинами плотности упаковки при индивидуальном использовании измельченного угля и порошкообразного угля может быть получена посредством смешивания порошкообразного угля с измельченным углем.

[0068]

Кроме того, на фиг. 5 видно, что чем больше увеличивается плотность упаковки, тем больше увеличивается сопротивление воздушному потоку. Коэффициент сопротивления воздушному потоку для ограничения воздушного потока в штабеле в целях предотвращения самопроизвольного воспламенения составляет предпочтительно 1,0⋅107 или более, и на основании фиг. 5 можно сделать вывод, что данное условие может быть выполнено посредством установления плотности упаковки штабеля на уровне, составляющем 1,0 г/см3 или более.

[0069]

Кроме того, на основании результатов измерения распределения частиц по размерам и на основании результатов исследование воздушного потока можно сделать вывод, что содержание частиц, у которых диаметр составляет 2 мм или менее, составляет предпочтительно 35 мас.% или более в распределении по размерам частиц угля, из которого образуется штабель. Кроме того, для выполнения данного условия можно считать предпочтительным, что содержание частиц, у которых диаметр составляет 1 мм или менее, составляет 27 мас.% или более, и что содержание частиц, у которых диаметр составляет 0,5 мм или менее, составляет 15 мас.% или более. Кроме того, на основании фиг. 4, можно сделать вывод, что плотность упаковки штабеля может увеличиваться посредством смешивания порошкообразного угля с измельченным углем, получаемым в процессе измельчения с использованием измельчающего устройства ударного типа, для увеличения содержания угольных частиц, у которых диаметр составляет 0,15 мм или более и 4,75 мм или менее. В результате этого сопротивление воздушному потоку штабеля увеличивается, и объем воздушного потока может быть ограничен. Таким образом, может улучшаться эффект предотвращения самопроизвольного воспламенения штабеля.

[0070]

Хотя настоящее изобретение было подробно описано с представлением соответствующих конкретных вариантов осуществления, для специалиста в данной области техники является очевидным, что могут быть произведены разнообразные изменения и модификации без отклонения и от идеи и выхода за пределы объема настоящего изобретения.

Настоящая заявка составлена на основании японской патентной заявки (заявка № 2014-107552), поданной 23 мая 2014 г., содержание которой включается в настоящую заявку посредством ссылки.

Промышленная применимость

[0071]

Как разъясняется выше, способ хранения модифицированного угля согласно настоящему изобретению может предотвращать самопроизвольное воспламенение штабеля с низкими затратами и может широко использоваться на тепловых электростанциях, металлургических заводах или аналогичных предприятиях.

Список условных номеров и обозначений

[0072]

1 - Блок агломерации

2 - Блок выдерживания

3 - Блок измельчения

4 - Блок смешивания порошкообразного угля

5 - Блок штабелирования

6 - Блок смешивания порошкообразного угля

11 - Мерный контейнер

12 - Воздушный компрессор

13 - Расходомер

14 - Манометр

X - Модифицированный уголь

X2 - Уголь

Y, Yʹ - Штабель

Z1, Z2 - Порошкообразный модифицированный уголь

G - Воздух

Реферат

Согласно настоящему изобретению способ хранения модифицированного угля включает стадию штабелирования посредством укладки в штабель агломерированного и измельченного в порошок модифицированного угля. В обработанном угле содержание частиц, у которых диаметр составляет не более чем 2 мм, составляет 35 мас.%, а на стадии штабелирования объемная плотность штабеля составляет по меньшей мере 1,0 г/см. Изобретение обеспечивает получение угля, имеющего высокую теплотворность. 2 з.п. ф-лы, 2 табл., 5 ил.

Комментарии