Композиции нефтяного топлива и способы - RU2710378C1

Код документа: RU2710378C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к области комбинированных продуктов, получаемых из твердого углеводородистого и/или твердого углеродистого материала с жидкими углеводородами, в частности, к комбинации угля с нефтяным топливом, с целью получения комбинированного продукта, который можно использовать в качестве топлива. В частности, настоящее изобретение относится к области внедрения твердого углеводородистого материала, такого как уголь, в нефтяное топливо с целью повышения качества твердого углеводородистого материала и замены части нефтяного топлива.

Мелкие и сверхмелкие частицы угля, включая микрочастицы угля, представляют собой небольшие частицы угля, полученные из более крупных комков угля в процессе добычи и обогащения. Несмотря на то, что мелкие частицы угля сохраняют такой же энергетический потенциал, как уголь, обычно их считают бросовым продуктом, поскольку дисперсная природа указанного продукта обусловливает трудности при его реализации и транспортировке. Поэтому мелкие частицы угля обычно выбраковывают в отвал, расположенный вблизи угольной шахты, что требует тщательного менеджмента в будущем во избежание загрязнения окружающей среды или даже угрозы для жизни людей, как это было в 1966 году при трагедии в Аберфане в Южном Уэльсе, в Великобритании.

Тем не менее, мелкие частицы угля обеспечивают дешевый и в избытке доступный запас углеводородов с особенно высоким содержанием углерода. Известно добавление суспензий мелких частиц угля в воде к нефтяному топливу с целью повышения качества продукта угольной мелочи и снижения стоимости на единицу объема смешанного нефтяного топлива (см., например, US 5096461, US 5902359 и US 4239426). Однако по своему природному состоянию мелкие частицы угля обычно содержат значительные концентрации компонентов, образующих золу, которые обусловливают их непригодность для непосредственного смешивания с нефтяным топливом. Кроме того, количество воды, содержащейся в мелких частицах угля (примерно 35% по массе или мас. %), также неприемлемо для применения в жидком топливе. Выбор мелких частиц угля с низким содержанием минеральных веществ является одной из возможностей для устранения указанных проблем. Подходящие мелкие частицы угля можно получать посредством размола и измельчения пластового угля с заведомо низким содержанием минеральных веществ (например, <5 мас. %), однако это приводит к практически полному ограничению типов угля, которые можно использовать. Указанный подход может быть дорогостоящим и не может обеспечивать решение проблемы содержания воды в получаемых мелких частицах.

Вода содержится в пластовом угле in situ, удерживается во внутренней пористой структуре, которая варьируется по диаметру от менее двух нанометров до десятков микрон. Общая пористость угля существенно варьируется в зависимости от типа угля и количества воды, удерживаемой в порах. Например, содержащие воды увеличивается от примерно 1-2 мас. % для битуминозных углей низкой и средней летучести до 3-10 мас. % для битуминозных углей высокой летучести, и до 10-20 мас. % для полубитоминозных углей; и до 20-50 мас. % для бурых углей (лигнитов). Несмотря на то, что термическая сушка может обеспечивать удаление удерживаемой в порах воды, это является временным решением, поскольку вода легко снова адсорбируется из атмосферы до ее природного содержания.

Сразу после добычи угля его можно отделять от ненужного минерального материала с помощью различных технологий, основанных на плотности угля и пенной флотации, которые обычно зависят от избытка воды, добавляемой в добытый уголь, для получения суспензии угля. Кроме того, для современных способов, в которых минералы экономично измельчают до частиц микроразмера <20 микрон (20 мкм), также необходимо добавлять воду с образованием суспензии. Такие угольные суспензии обычно содержат 40-80 мас. % воды, большую часть из которой представляет собой поверхностная вода, присоединенная к внешним поверхностям частиц, и вода, слабо удерживаемая в пустотах между частицами. Воду из пустот можно удалять с помощью механических фильтр-прессов или снижать ее содержание посредством дренажа при транспортировке или хранении перед применением.

Однако поверхностная вода остается присоединенной к частицам. Поскольку размер частиц угля уменьшен, то внешняя поверхность существенно увеличивается, и количество поверхностной воды также увеличивается. После механического обезвоживания образец микроразмерного угля может выглядеть сухим и быть сухим на ощупь, но при этом он все еще содержит от 25 мас. % до 50 мас. % воды. Большую часть указанной воды составляет поверхностная вода, а остальная часть удерживается в порах.

Таким образом, экономичное уменьшение содержания воды в угле до уровня порядка 2 мас. % является важной и трудной задачей для получения микроразмерного угля, особенно из углей с высоким содержанием влаги, удерживаемой в порах.

Ранее проведены исследования способов превращения угля в жидкие углеводородные продукты: они, главным образом, включают экстракцию угля растворителем при температурах более 400°С под давлением в присутствии водорода или растворителя-донора водорода, например, тетралина (1,2,3,4-тетрагидронафталина). В результате созданы несколько опытных предприятий и по меньшей мере одна полномасштабная технологическая установка, в которой использован способ Shenhua, - на предприятии Ejin Horo Banner, Ордос, Внутренняя Монголия, Китай. Однако для эксплуатации данного способа необходимы очень крупные капитальные инвестиции и высокие сопутствующие производственные затраты.

Нефтяное топливо представляет собой более высокий дистиллят, получаемый из сырой нефти. Термин «нефтяное топливо» включает ряд нефтяных продуктов, имеющих температуру кипения выше, чем для бензиновых продуктов. Типичные жидкие топлива представляют собой остаточное нефтяное топливо (RFO) и судовое топливо (MFO).

Нефтяное топливо классифицируют как ископаемое топливо, и оно является не возобновляемым источником энергии. Кроме того, хотя цены на сырую нефть являются достаточно волатильными, продукты переработки, получаемые из нее, всегда являются относительно дорогими. Существует потребность в способе, посредством которого нефтяное топливо можно смешивать с менее дорогим источником углеводорода, таким как уголь, для увеличения ограниченных запасов сырой нефти и готовых облагороженных дистиллятов.

Эти и другие области применения, признаки и преимущества настоящего изобретения станут понятны специалистам в данной области техники на основании описания, представленного в данном документе.

US 2590733 и DE 3130662 относятся к применению дисперсий RFO-угля для топок/котлов, предназначенных для применения RFO. В US 4265637, US 4251229, US 4511364, JPS 5636589, JPS 6348396, DE 3130662, US 5503646, US 4900429 и JPS 2000290673, US 2590733 и DE 3130662 описано применение крупных частиц угольной пыли (<200 мкм) или даже более крупных частиц, которые непригодны для пропускания через топливные фильтры.

US 4417901 и US 4239426 ориентированы на высокое содержание угля: 30-70 мас. %.

US 5096461, US 5902359, US 4511364 и JPS 2000290673 относятся, в частности, к дисперсиям угля-нефти-воды.

US 4389219, US 4396397, US 4251229, JPS 54129008 и JPS 5636589 включают или описывают стабилизирующие присадки, которые могут изменять свойства готовой смеси нефтяного топлива-угля за пределами заданных технических требований.

US 4090853А и СА 1096620 А1, а также публикация Clayfield, Е. et al., Colloil manufacture and application (Fuel, 1981, 60, 865) относятся, в частности, к более крупным частицам (<500 мкм), суспендированным в жидком топливе и воде.

US 8177867 В2 и публикация Nunez, G.A. et al., Colloidal coal in water suspensions (Energy and Environmental Science, 2010 3(5), 629) относятся, в частности, к коллоидным суспензиям угля в воде, в которых 20-80% частиц имеют размер<1 мкм.

US 4319980 и US 4425135 описывают, соответственно, производство и применение в автомобильных топливах материала, полученного аминной экстракцией неопределенного угля при повышенных температурах. Указанный способ аминной экстракции обеспечивает расщепление угля на два материала с различной молекулярной структурой, т.е. угольный экстракт, химически отличный от пластового угля, и нерастворенное органическое вещество, полученное из угля.

US 1329423 относится к применению пенной флотации для отделения угля от минерального вещества в отношении частиц, измельченных до размера менее 300 мкм. В указанном патенте технология не распространяется на частицы размером менее 20 мкм в диаметре.

US 2011/0239973 А1 относится к топливной смеси, содержащей суспензию горючего твердого порошка в жидком топливе, где указанное горючее твердое вещество ограничено продуктами нитрификации лигнина или биомассы, которые химически не слишком отличаются от угля не требуют аналогичных технологий получения.

Настоящее изобретение направлено на решение проблем, существующих в известном уровне техники, в частности, на снижение зависимости от нефтяного топлива и повышение качества угольной пыли, которую в противном случае перерабатывают как бросовый продукт, и, соответственно, оно обеспечивает экологическое преимущество.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, в первом аспекте настоящего изобретения предложена композиция нефтяного топлива, содержащая:

(i) материал в виде частиц, в котором по меньшей мере примерно 90% по объему (об. %) частиц имеют размер более чем примерно 20 мкм (микрон) в диаметре; и

(ii) жидкое нефтяное топливо,

в которой указанный материал в виде частиц содержится в количестве не более чем примерно 30 мас. % (тридцать процентов по массе) от общей массы композиции нефтяного топлива; и

в которой указанный материал в виде частиц выбран из группы, состоящей из: углеводородистого материала и углеродистого материала.

Как правило, твердый углеводородистый и/или твердый углеродистый материал содержит уголь, который содержит твердый углеродистый материал из осадочной породы, выбранный из каменного угля, антрацита, битуминозного угля, полубитуминозного угля, бурого угля, лигнита или их комбинаций. Необязательно, указанный уголь представляет собой микроразмерный уголь.

В одном варианте реализации первого аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 20 мкм в диаметре.

В дополнительном варианте реализации первого аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 10 мкм в диаметре.

В соответствии с конкретным вариантом реализации настоящего изобретения, твердый углеводородистый и/или твердый углеродистый материал обезвоживают до его комбинирования с жидким нефтяным топливом. Как правило, указанный материал в виде частиц имеет содержание воды менее чем примерно 15 мас. %, 5 мас. % или 2 мас. %. Общее содержание воды в топливной композиции обычно составляет менее 5 мас. % или 2 мас. %.

В другом варианте реализации настоящего изобретения твердый углеводородистый и/или твердый углеродистый материал подвергают по меньшей мере одной стадии обеззоливания или стадии деминерализации перед комбинированием с жидким нефтяным топливом.

В альтернативном варианте реализации настоящего изобретения твердый углеводородистый и/или твердый углеродистый материал содержит обезвоженный сверхмелкий подготовленный уголь, который имеет характерное низкое содержание золы.

В частности, содержание золы в указанном материале в виде частиц составляет менее чем примерно 20 мас. % от подготовленного угля; необязательно менее чем примерно 15 мас. %, в частности, менее чем примерно 10 мас. % или менее чем примерно 5 мас. %, или менее чем примерно 2 мас. %, или менее 1 мас. %.

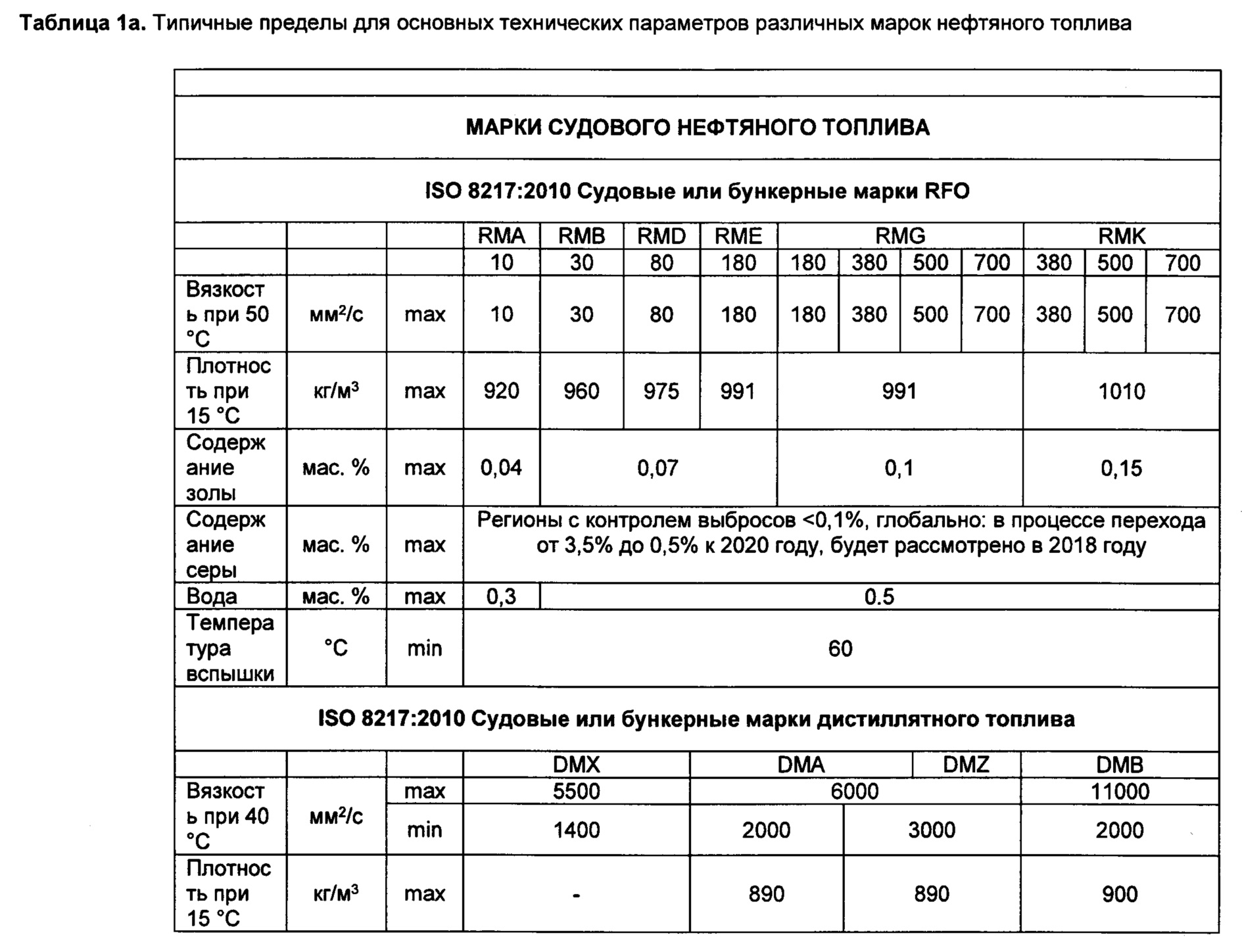

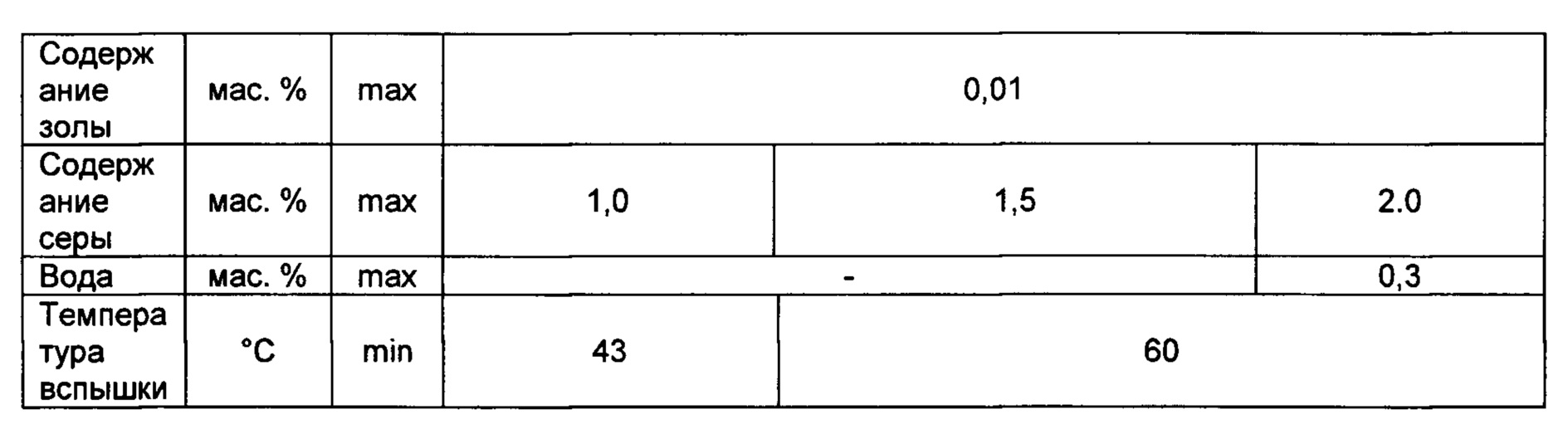

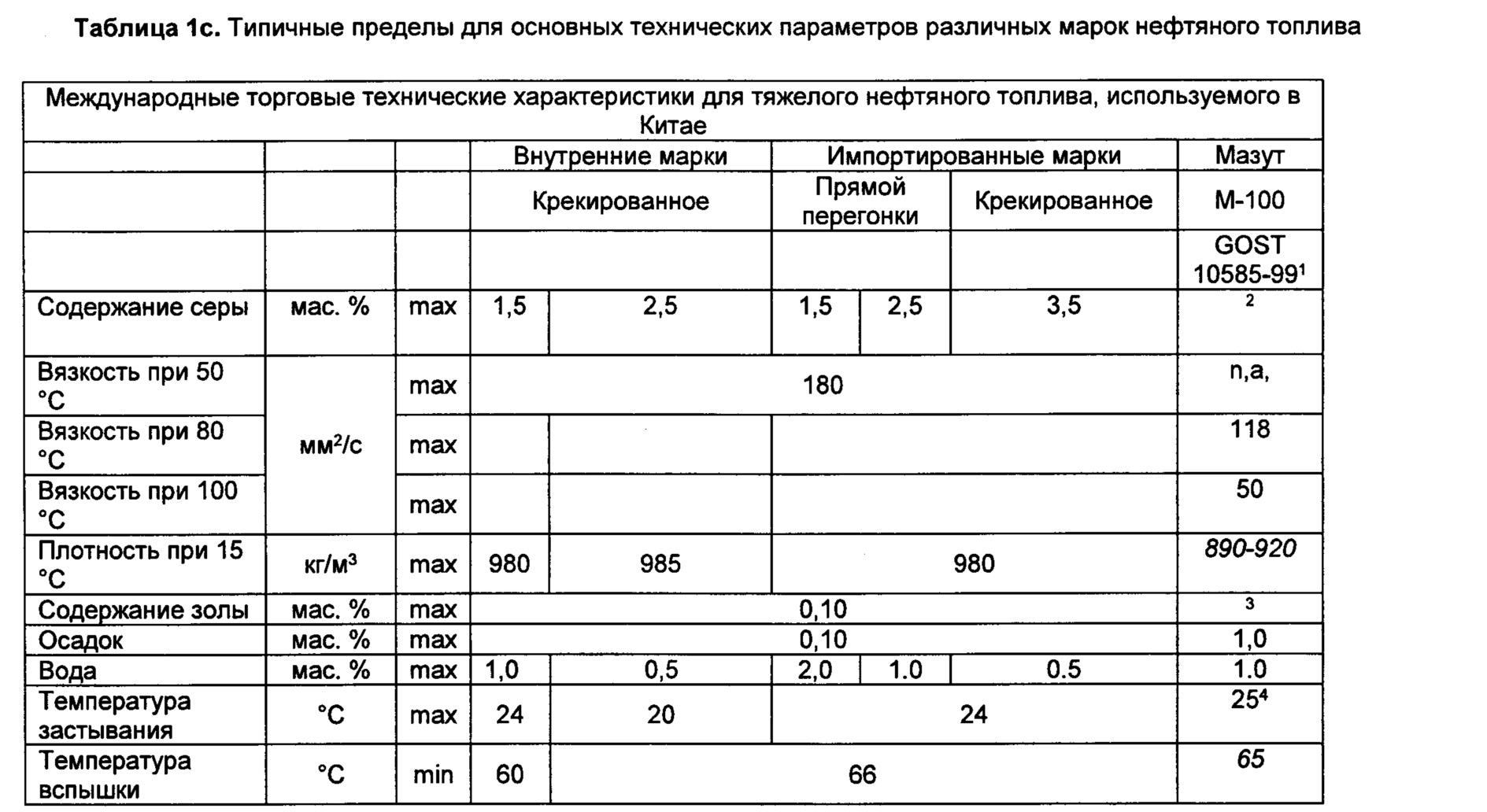

В соответствии с конкретным вариантом реализации настоящего изобретения, жидкое нефтяное топливо выбрано из одного из группы, состоящей из: судового дизеля, дизеля и керосина для стационарного применения, судового топочного мазута; остаточного нефтяного топлива; и тяжелого нефтяного топлива. В частности, жидкое нефтяное топливо соответствует или определяется основным параметром технических характеристик, включенным в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. Альтернативно, жидкое нефтяное топливо соответствует основным параметрам технических характеристик, включенным в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. В частности, жидкое нефтяное топливо соответствует стандартам нефтяного топлива, выбранным из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов.

В различных вариантах реализации настоящего изобретения термин «основной параметр технических характеристик» относится к параметру, выбранному из группы, состоящей из: вязкости при 100°С; вязкости при 50°С; вязкости при 40°С; плотности при 15°С; содержания золы; содержания серы; содержания воды; температуры вспышки; и температуры застывания.

В различных вариантах реализации настоящего изобретения термин «основные параметры технических характеристик» относится к двум или более параметрам, в частности, 2, 3, 4, 5, 6, 7, 8, 9 или 10 параметрам, выбранным из группы, состоящей из: вязкости при 100°С;

вязкости при 80°С; вязкости при 50°С; вязкости при 40°С; плотности при 15°С; содержания золы; содержания серы; содержания воды; температуры вспышки; и температуры застывания.

В одном варианте реализации настоящего изобретения композиция нефтяного топлива, содержащая твердый углеводородистый и/или твердый углеродистый материал и жидкое нефтяное топливо, соответствует основному параметру технических характеристик, включенному в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. Альтернативно, композиция нефтяного топлива, содержащая твердый углеводородистый и/или твердый углеродистый материал и жидкое нефтяное топливо, соответствует основным параметрам технических характеристик, включенным в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. В частности, композиция нефтяного топлива, содержащая твердый углеводородистый и/или твердый углеродистый материал и жидкое нефтяное топливо, соответствует стандартам нефтяного топлива, выбранным из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов.

В соответствии с конкретным вариантом реализации настоящего изобретения, твердый углеводородистый и/или твердый углеродистый материал присутствует в количестве не более чем примерно 20 мас. %, в частности, примерно 15 мас. %, необязательно примерно 10 мас. % от общей массы композиции нефтяного топлива.

В одном варианте реализации настоящего изобретения твердый углеводородистый и/или твердый углеродистый материал присутствует в количестве по меньшей мере примерно 0,01 мас. %, в частности, по меньшей мере примерно 0,10 мас. %, необязательно примерно 1 мас. % от общей массы композиции нефтяного топлива.

В конкретном варианте реализации настоящего изобретения композиция нефтяного топлива содержит твердый углеводородистый и/или твердый углеродистый материал в форме суспензии. Как правило, указанная суспензия стабильна в течение по меньшей мере 1 часа, необязательно по меньшей мере 24 часов, в частности, по меньшей мере 72 часов. В одном варианте реализации настоящего изобретения указанная суспензия стабильна в течение более 72 часов. В одном варианте реализации настоящего изобретения указанная топливная композиция содержит диспергирующую присадку.

Во втором аспекте настоящего изобретения предложен способ получения композиции нефтяного топлива, содержащей комбинацию твердого углеводородистого и/или твердого углеродистого материала, причем указанный материал представлен в форме частиц, и при этом по меньшей мере примерно 90 об. % указанных частиц имеют размер не более примерно 20 мкм в диаметре; и жидкого нефтяного топлива, причем указанный твердый углеводородистый и/или твердый углеродистый материал содержится в количестве не более чем примерно 30 мас. % (30% по массе) от общей массы композиции нефтяного топлива.

В одном варианте реализации второго аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 20 мкм в диаметре.

В дополнительном варианте реализации второго аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 10 мкм в диаметре.

В одном варианте реализации второго аспекта настоящего изобретения твердый углеводородистый и/или твердый углеродистый материал диспергирован в жидком нефтяном топливе. В частности, указанную дисперсию получают способом, выбранным из группы, состоящей из: смешивания с высоким сдвиговым усилием; ультразвукового смешивания или их комбинации.

В одном варианте реализации второго аспекта настоящего изобретения твердый углеводородистый и/или твердый углеродистый материал содержит уголь.

В некоторых вариантах реализации второго аспекта настоящего изобретения твердый углеводородистый и/или твердый углеродистый материал обезвоживают перед комбинированием с жидким нефтяным топливом. Необязательно, твердый углеводородистый и/или твердый углеродистый материал подвергают стадии деминерализаии/обеззоливания перед комбинированием с жидким нефтяным топливом. В частности, обеззоливание или деминерализацию осуществляют технологиями пенной флотации.

В некоторых вариантах реализации способа согласно настоящему изобретению твердый углеводородистый и/или твердый углеродистый материал подвергают стадии уменьшения размера частиц перед комбинированием с жидким нефтяным топливом. Уменьшение размера частиц может быть достигнуто любым подходящим способом. В частности, уменьшения размера частиц достигают способом, выбранным из группы, состоящей из: помола, измельчения, дробления, измельчения с высоким сдвиговым усилием или их комбинации.

В одном варианте реализации настоящего изобретения жидкое нефтяное топливо выбрано из одного из группы, состоящей из: судового дизеля, дизеля и керосина для стационарного применения, судового топочного мазута; остаточного нефтяного топлива; и тяжелого нефтяного топлива. Альтернативно или дополнительно, жидкое нефтяное топливо соответствует или определяется основным параметром технических характеристик, включенным в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. Альтернативно, жидкое нефтяное топливо соответствует основным параметрам технических характеристик, включенным в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. В частности, жидкое нефтяное топливо соответствует стандартам нефтяного топлива, выбранным из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов.

Третий аспект настоящего изобретения включает способ изменения класса жидкого нефтяного топлива, включающий добавление к нефтяному топливу твердого углеводородистого и/или твердого углеродистого материала, причем указанный материал представлен в форме частиц, и при этом по меньшей мере примерно 90 об. % частиц имеют размер не более чем примерно 20 мкм в диаметре.

В одном варианте реализации третьего аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 20 мкм в диаметре.

В дополнительном варианте реализации третьего аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 10 мкм в диаметре.

В частности, класс жидкого нефтяного топлива определяется основным параметром технических характеристик, включенным в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D975-14; ASTM D396; BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. Альтернативно, жидкое нефтяное топливо определяется основными параметрами технических характеристик, включенными в один или более стандартов нефтяного топлива, выбранных из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D975-14; ASTM D396; BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов. В частности, жидкое нефтяное топливо определяется стандартами нефтяного топлива, выбранными из группы, состоящей из: ISO 8217:2010; ISO 8217:2012; ASTM D396; ASTM D975-14, BS 2869:2010, ГОСТ 10585-99, ГОСТ 10585-75 и эквивалентных китайских стандартов.

Четвертый аспект настоящего изобретения включает способ регулирования температуры вспышки жидкого нефтяного топлива, включающий комбинирование жидкого нефтяного топлива с материалом в форме частиц, причем указанное нефтяное топливо выбрано из группы, состоящей из: судового дизеля; дизеля для стационарного применения, керосина для стационарного применения, судового топочного мазута; остаточного нефтяного топлива; и тяжелого нефтяного топлива. В частности, указанный материал в форме частиц содержит уголь.

В одном варианте реализации четвертого аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 20 мкм в диаметре.

В дополнительном варианте реализации четвертого аспекта по меньшей мере 95 об. % частиц, образующих материал в виде частиц, необязательно 98 об. %, в частности, 99 об. % имеют размер не более чем примерно 10 мкм в диаметре.

Следует понимать, что в отношении признаков настоящего изобретения могут быть сделаны дополнительные комбинации, в явном виде не указанные выше.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение дополнительно проиллюстрировано со ссылкой на сопроводительные чертежи, среди которых:

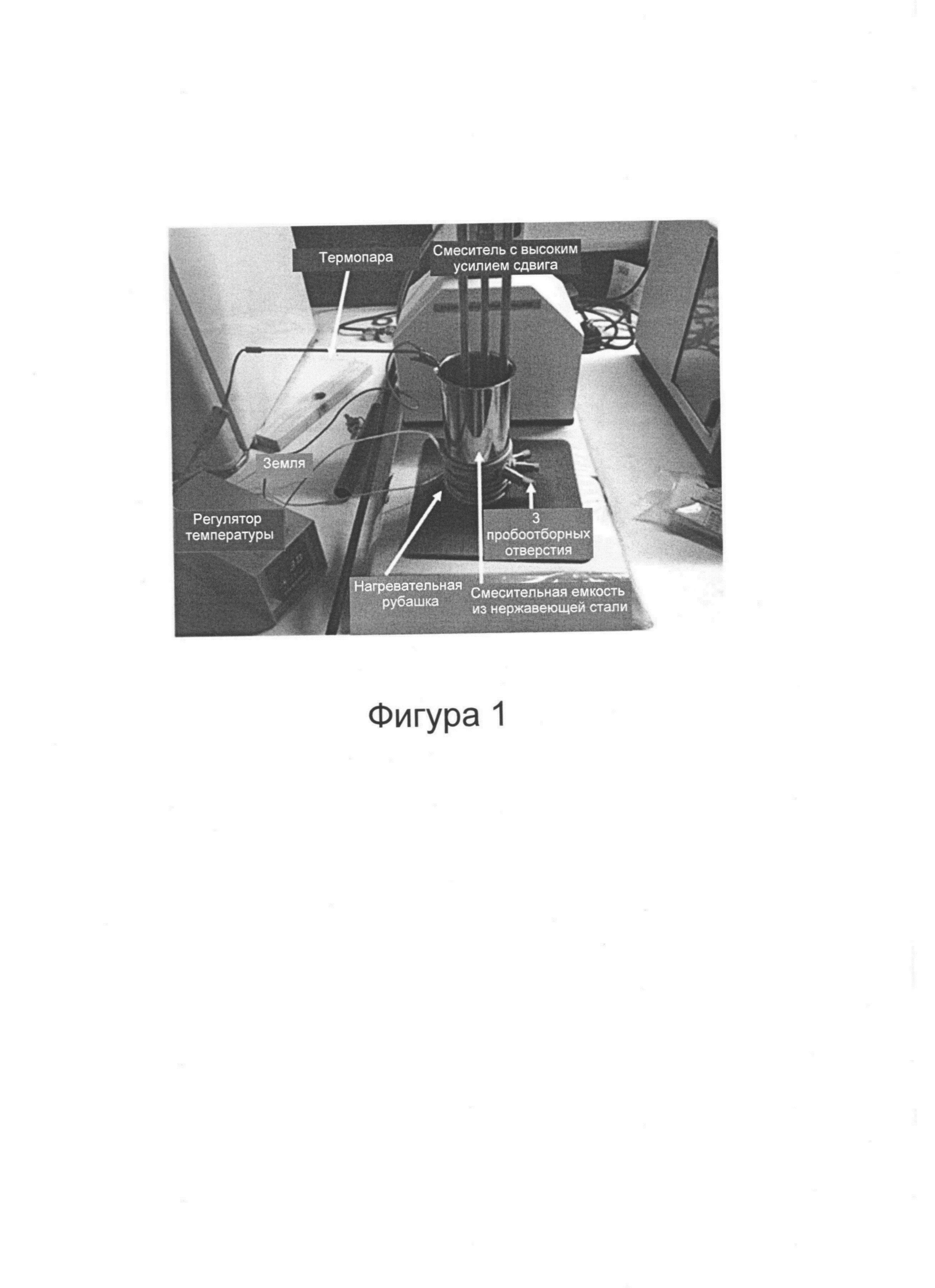

На фиг. 1 представлено устройство, используемое для измерения микроразмерной угольной дисперсии в RFO.

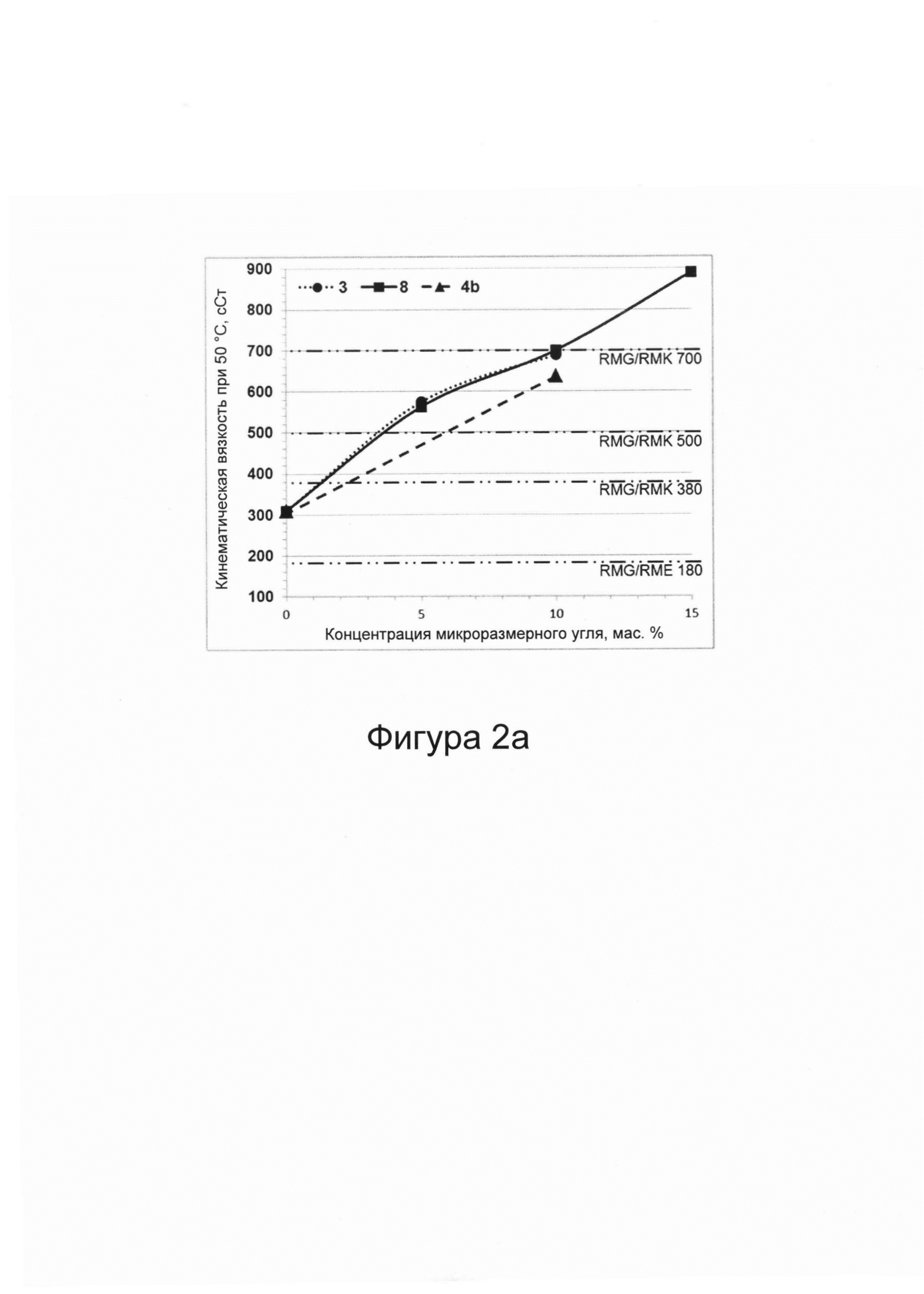

На фиг. 2а показана взаимосвязь между вязкостью и концентрацией микроразмерного угля для смесей RFO-угля.

На фиг. 2b показана зависимость вязкости от концентрации угля для смесей RFO-II с фракциями угля с различным размером частиц из высоколетучего битуминозного угля D.

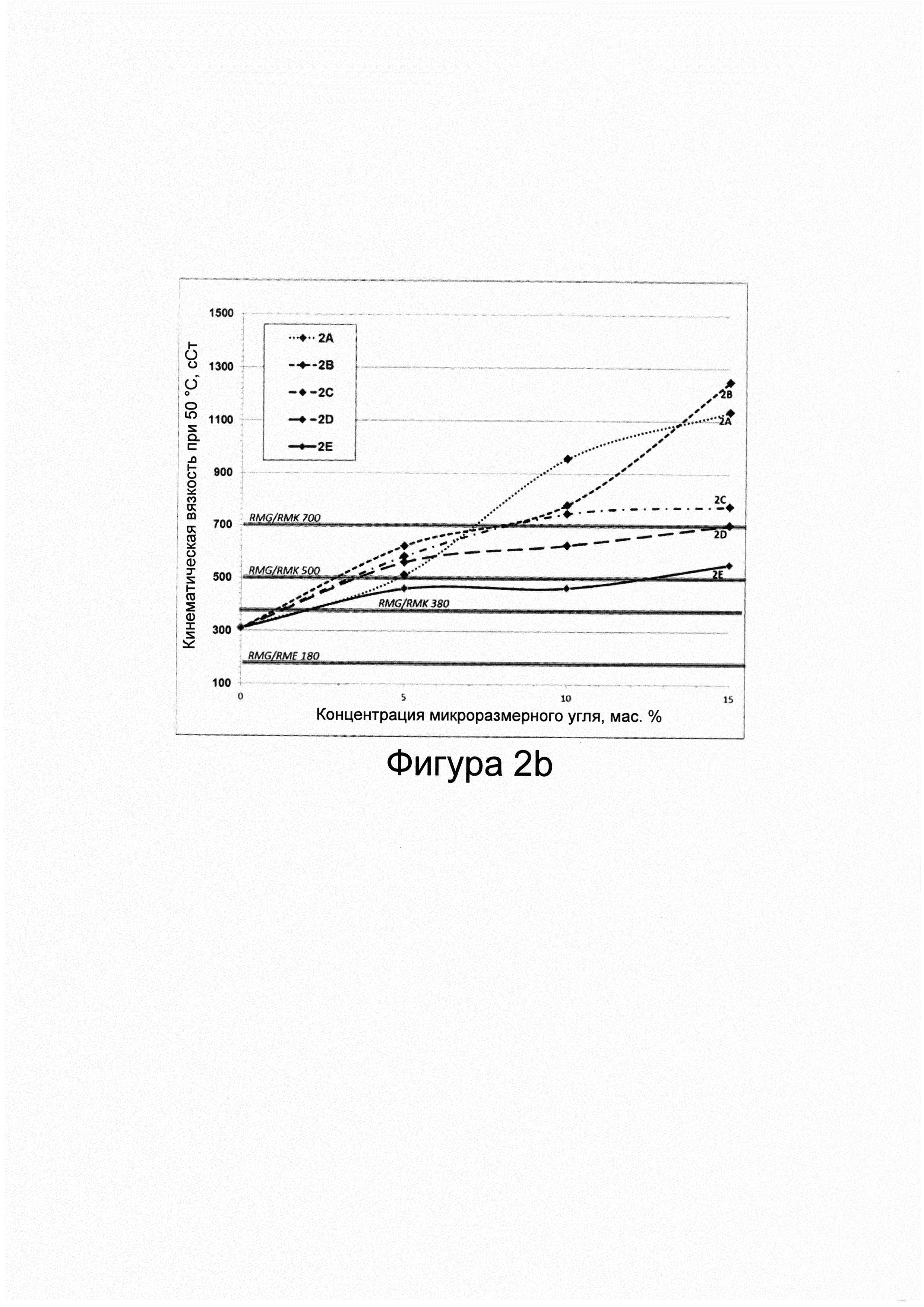

На фиг. 3а показана взаимосвязь между плотностью и концентрацией микроразмерного угля для смесей RFO-угля.

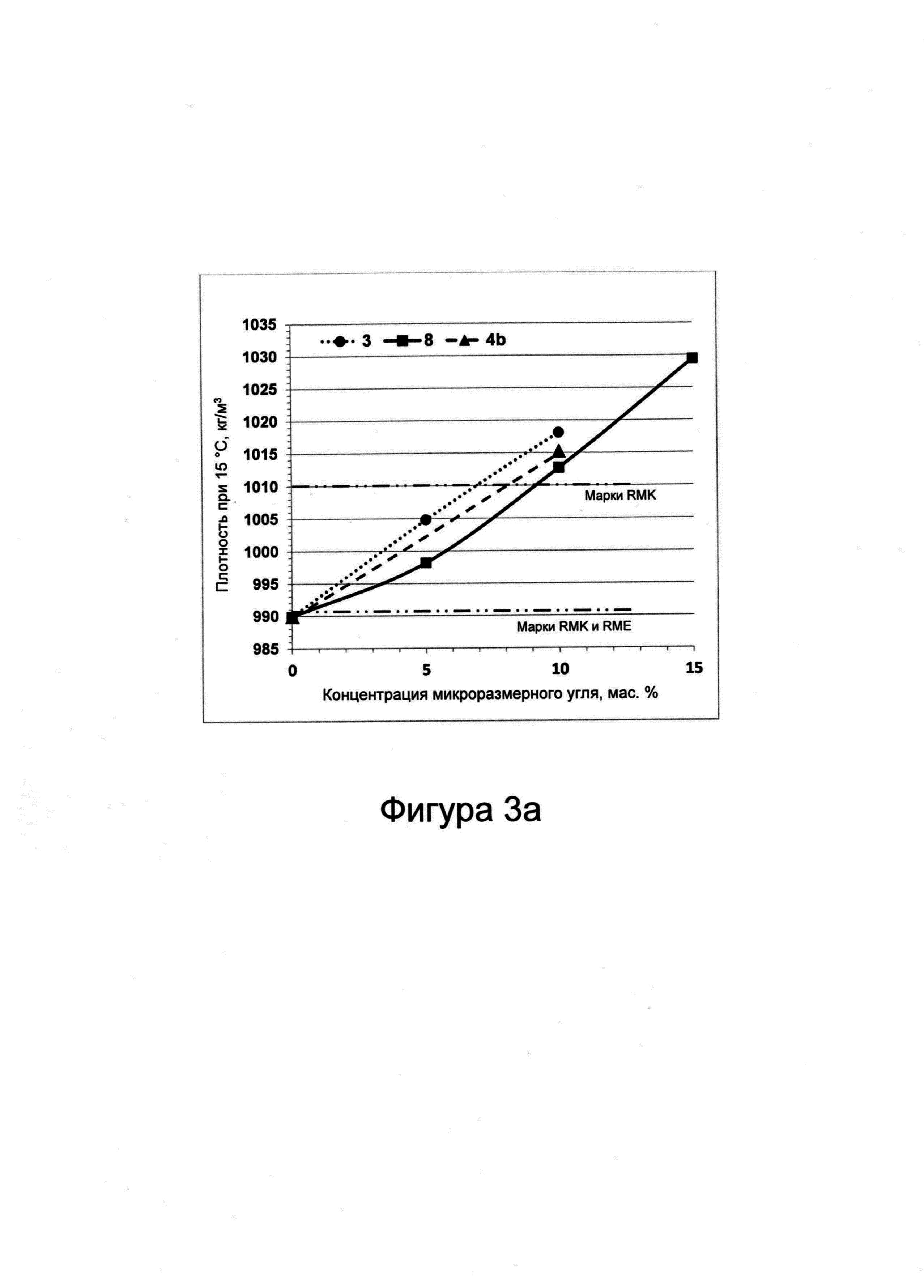

На фиг. 3b показана зависимость плотности от концентрации угля для смесей RFO-II с фракциями угля с различным размером частиц из низколетучего и высоколетучего битуминозного угля.

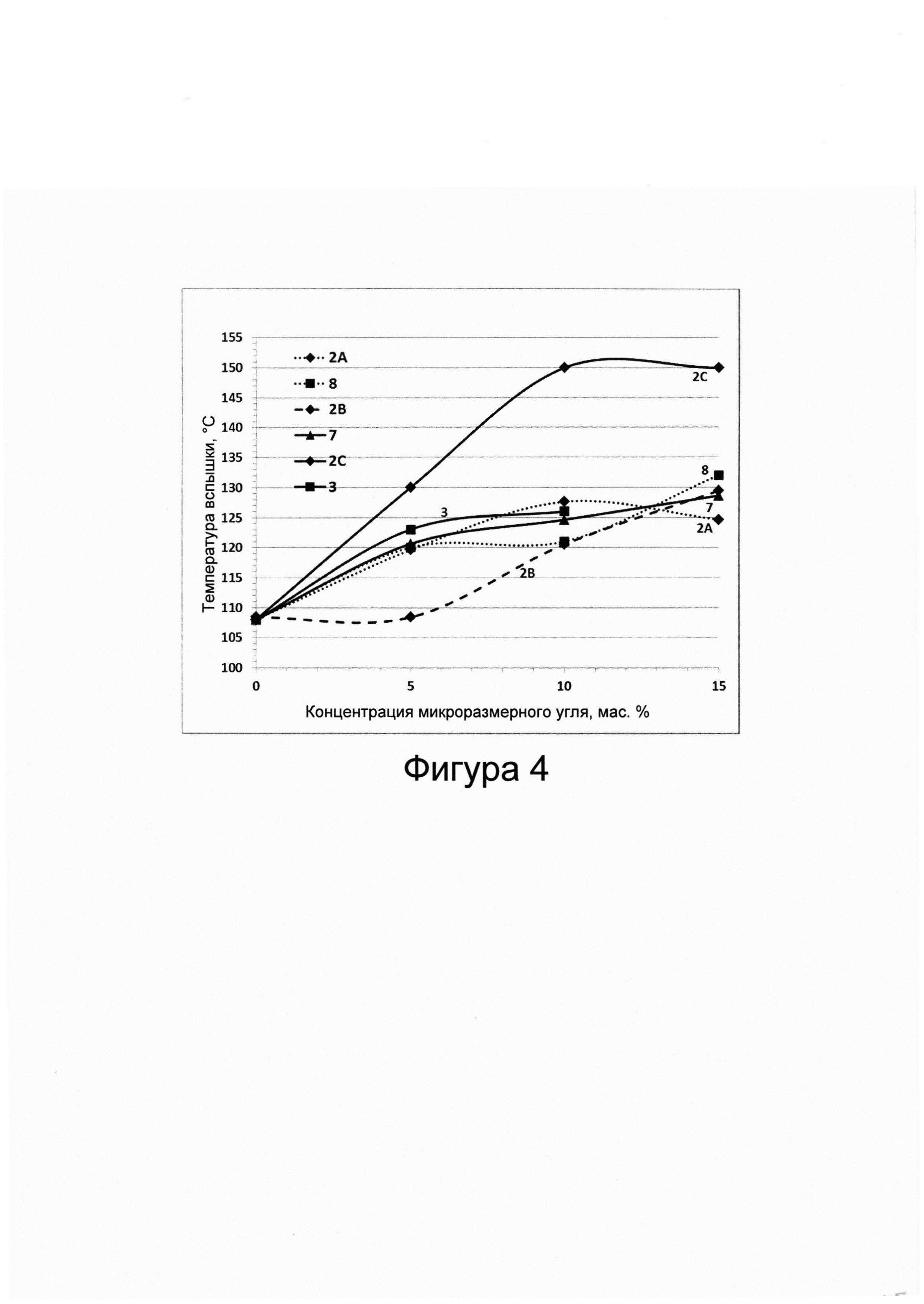

На фиг. 4 показана зависимость температуры вспышки от концентрации угля для смесей RFO-II с фракциями угля с различным размером частиц из низколетучего и высоколетучего битуминозного угля.

На фиг. 5 показано распределение частиц по размеру угля 7, определенное с помощью лазерного рассеяния, демонстрирующее характеристические параметры размеров: d50, d90, d95, d98 и d99.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Все ссылки, цитируемые в настоящем документе, включены в настоящий документ посредством ссылки в полном объеме. Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют то же значение, которое обычно подразумевается специалистом в области, к которой относится настоящее изобретение.

В конкретном варианте реализации настоящее изобретение относится к получению и составлению смеси обеззоленного или деминерализованного, обезвоженного/дегидратированного угольного порошка, обычно называемого в промышленности «пылью», в частности, выбранной из «микрочастиц» (типичный размер частиц <20 мкм), с нефтяным топливом с получением комбинированного смешанного продукта. Концепция настоящего изобретения дополнительно распространяется на применение смешанного нефтяного топливного продукта, включая получение топлива на основе смешанных жидких топливных продуктов.

Перед дополнительным описанием настоящего изобретения приведены некоторые определения, которые способствуют пониманию изобретения.

В данном контексте термин «содержащий» означает, что любой из указанных элементов включен обязательно, а также что необязательно могут быть включены другие элементы. «Состоящий по существу из» означает, что любой из указанных элементов включен обязательно, что исключены элементы, которые существенно влияют на основные и новые характеристики указанных элементов, а также что необязательно могут быть включены другие элементы. «Состоящий из» означает, что исключены все элементы, отличные от перечисленных. Варианты реализации, определенные каждым из указанных терминов, входят в объем настоящего изобретения.

Термин «уголь» в данном контексте использован для определения легкогорючего твердого углеродистого материала осадочного происхождения, включая, но не ограничиваясь этим, каменный уголь, такой как антрацит; битуминозный уголь; полубитуминозный уголь; и бурый уголь, включая лигнит (как определено в ISO 11760:2005 и эквивалентных китайских стандартах). Термин «уголь» не распространяется на экстракты или продукты, полученные из угля, в которых изменен химический состав углеводородистых компонентов в указанном материале.

Определение нефтяного топлива варьируется географически. В данном контексте нефтяное топливо может относиться к:

- Топочному мазуту, содержащему остаток, среднедистиллятному топливу для стационарного применения и к топочному мазуту керосинового типа, как определено в BS 2869:2010+А1:2011, Нефтяное топливо для сельскохозяйственных, бытовых и промышленных двигателей и котлов, технические характеристики; и в эквивалентных китайских стандартах;

- Классам нефтяного топлива, предназначенным для применения в различных типах оборудования для сжигания нефтяного топлива в различных климатических и эксплуатационных условиях, как определено в ASTM D396- 15 с, Стандартные технические характеристики нефтяного топлива, в стандартах ГОСТ 10585-99 и 10585-75, и в эквивалентных китайских стандартах;

- Дизельному топливу марки №4-D для применения в низкоскоростных и среднескоростных дизельных двигателях для применений, требующих стабильной нагрузки при по существу постоянной скорости, как определено в ASTM D975-14, Стандартные технические характеристики дизельного топлива, и в эквивалентных китайских стандартах; и

- Судовому остаточному нефтяному топливу (RFO) и судовым дистиллятам, как определено в ISO 8216-1:2010, Нефтяные продукты. Классификация топлива (класс F). Часть 1: Категории судового топлива, а также в ISO 8217:2012, Нефтяные продукты. Топливо (класс F). Технические характеристики судового топлива, а также в эквивалентных китайских стандартах.

В других странах могут быть использованы марки, эквивалентные вышеуказанным классам нефтяного топлива.

В данном контексте термин «зола» относится к неорганическому, т.е. неуглеводородному компоненту, присутствующему в большинстве типов ископаемого топлива, в частности, в угле. Зола содержится в твердом остатке, который остается после сжигания угля, иногда упоминаемом как зола-унос. Поскольку происхождение и тип угля в значительной степени варьируются, то также варьируется состав и химическая природа золы. Однако типичное содержание золы включает некоторые оксиды, такие как диоксид кремния, оксид кальция, оксид железа(III) и оксид алюминия. В зависимости от его происхождения, уголь может дополнительно содержать следовые количества одного или более веществ, которые могут содержаться в образующейся золе, таких как мышьяк, бериллий, бор, кадмий, хром, кобальт, свинец, марганец, ртуть, молибден, селен, стронций, таллий и ванадий.

В данном контексте термин «обеззоленный уголь» относится к углю, в котором содержание образующих золу компонентов ниже, чем в природном состоянии. Родственный термин «деминерализованный уголь» в данном контексте относится к углю со сниженным содержанием неорганических минералов, по сравнению с природным состоянием. Термины «обеззоленный уголь» и «деминерализованный уголь» также могут быть использованы в отношении угля, который имеет низкое природное содержание образующих золу компонентов или минералов, соответственно, как и термины «уголь с низким содержанием золы» или «уголь с низким содержанием минеральных веществ».

В данном контексте термин «мелкие частицы угля» относится к углю в форме частиц с максимальным размером частиц обычно менее 1,0 мм. Термин «сверхмелкие частицы угля» или «сверхмелкий уголь», или «сверхмелкие частицы» относится к углю с максимальным размером частиц обычно менее 0,5 мм. Термин «микрочастицы угля» или «микроразмерный уголь», или «микрочастицы» относится к углю с максимальным размером частиц обычно менее 20 мкм.

Термин «пульверизованный уголь» в данном контексте относится к углю, размолотому в мелкую пыль. Размер частиц обычно является большим, порядка 200 мкм, с широким распределением, не имеющим однородности.

Термин «углеводородистый материал» в данном контексте относится к ископаемому органическому материалу, содержащему углеводороды; углеводороды представляют собой органические соединения, состоящие по существу из элементов водорода и углерода.

Термин «углеродистый материал» в данном контексте относится к материалам, содержащим преимущественно углерод, включая кокс, активированный углерод и технический углерод. Углеродистый материал может быть получен пиролизом органического вещества.

Термин «технический углерод» в данном контексте относится к мелкоизмельченным формам по существу чистого элементарного углерода, полученным посредством неполного сжигания или термического разложения газообразных или жидких углеводородов, особенно нефтяных продуктов.

Термин «активированный углерод» в данном контексте относится к чрезвычайно пористому углероду, полученному из таких материалов, как ореховые скорлупы, древесина и уголь, посредством различных комбинаций стадий пиролиза и активации. Активация включает высокотемпературную обработку подверженных пиролизу материалов без доступа воздуха, с применением пара, диоксида углерода или кислорода, или с последующей пропиткой некоторыми конкретными кислотами, основаниями или солями.

Термин «диспергирующая присадка» в данном контексте относится к веществу, добавленному в смесь для ускорения диспергирования или для сохранения диспергированных частиц во взвешенном состоянии.

В данном контексте термин «содержание воды» относится к общему количеству воде в образце, и его выражают как концентрацию или как массовый процент. Если указанный термин относится к содержанию воды в образце углю, то он включает собственное или остаточное содержание воды в угле, а также любую воду или влагу, абсорбированную из окружающей среды. Если указанный термин относится к содержанию воды в топливной композиции, то он включает общее содержание воды в композиции, обусловленное всеми компонентами, включая жидкое нефтяное топливо, материал в виде частиц и любые присадки или другие компоненты.

В данном контексте термин «обезвоженный материал в форме частиц» относится к материалу в форме частиц, в котором содержание воды ниже, чем в его природном состоянии. Термин «обезвоженный материал в форме частиц» также может быть использован для обозначения материала в форме частиц, который имеет низкое естественное содержание воды. Термин «обезвоженный уголь» имеет соответствующее значение, если материал в форме частиц представляет собой уголь. В различных вариантах реализации настоящего изобретения количество воды относительно общей массы материала в форме частиц по существу является достаточно низким, так что указанный материал при комбинировании с жидким нефтяным топливом все еще может соответствовать основным параметрам технических характеристик указанного нефтяного топлива.

Нефтяное топливо представляет собой дорогостоящий и невозобновляемый источник энергии. Мелкие частицы угля, в целом, рассматривают как бросовый продукт, и они доступны в большом количестве по низкой цене. Проблема, на решение которой направлено настоящее изобретение, заключается в обеспечении смешанного нефтяного топлива, которое является более дешевым, чем современные альтернативные варианты, но при этом соответствует необходимым критериям к продукту и выбросам для обеспечения возможности его применения в качестве непосредственной замены в топках и котлах, предназначенных для нефтяного топлива, с минимальной адаптацией или без адаптации. Неавтомобильное применение нефтяного топлива включает котлы и двигатели для судов и стационарных применений, таких как электростанции, а также для промышленного, коммерческого и бытового применения. Указанные виды топлива в настоящее время имеют жесткие ограничения характеристик для защиты более сложного управления топочным и котловым оборудованием, а также для ограничения выбросов из котельных. Различные технические характеристики относятся к ряду технологий, и они могут варьироваться в соответствии с регионом или страной применения. Основные параметры для некоторых из широко распространенных технических характеристик представлены ниже в таблицах 1а, 1b и 1с. Они включают подробную информацию о международных торговых спецификациях для тяжелого нефтяного топлива, используемого в Китае (S&P Global Platts Methodology and Specifications Guide: China Fuel Oil).

Содержание минерального вещества контролируется для большинства марок нефтяного топлива путем указания значений содержания золы. Ограничения для содержания золы для указанных марок нефтяного топлива могут варьироваться от 0,01 мас. % (судовое дистиллятное топливо) до 0,15 мас. % (судовое RFO марки RMK и тяжелое нефтяное топливо №5 по ASTM D396). Поэтому содержание микрочастиц угля (например, угля с содержанием золы 1 мас. %), который можно добавлять в нефтяное топливо без отступления от технических характеристик, может существенно варьироваться от <1 мас. % в судовом дистиллятном топливе (также известном как судовой дизель) до <15 мас. % в HFO №5 по ASTM D396, и без ограничения в HFO №6 по ASTM D396. Для данных расчетов содержание золы в жидком топливе принимали близким к нулю. Таким образом, важно подвергать микрочастицы угля эффективной деминерализации (или обеззоливанию), насколько это возможно.

С учетом вышесказанного, у специалистов в данной области техники существует техническое предубеждение против применения угля в жидком топливе вследствие очевидного содержания минерального вещества (или образующих золу компонентов) в большинстве видов угля.

1. Стандарт ГОСТ 10585-75 также все еще используется в торговле. Он включает некоторые добавленные технические параметры, выделенные курсивом.

2. Описаны 7 марок по содержанию серы:

I:<0,5 мас. %, II:<1,0 мас. %, III:<1,5 мас. %, IV:<2,0 мас. %, V:<2,5 мас. %, VI:<3,0 мас. %, VII:<3,5 мас. %.

3. 2 марки: с низким содержанием золы: <0,05 мас. %, с более высоким содержанием золы: <0,14 мас. %.

4. Упомянута как температура затвердевания

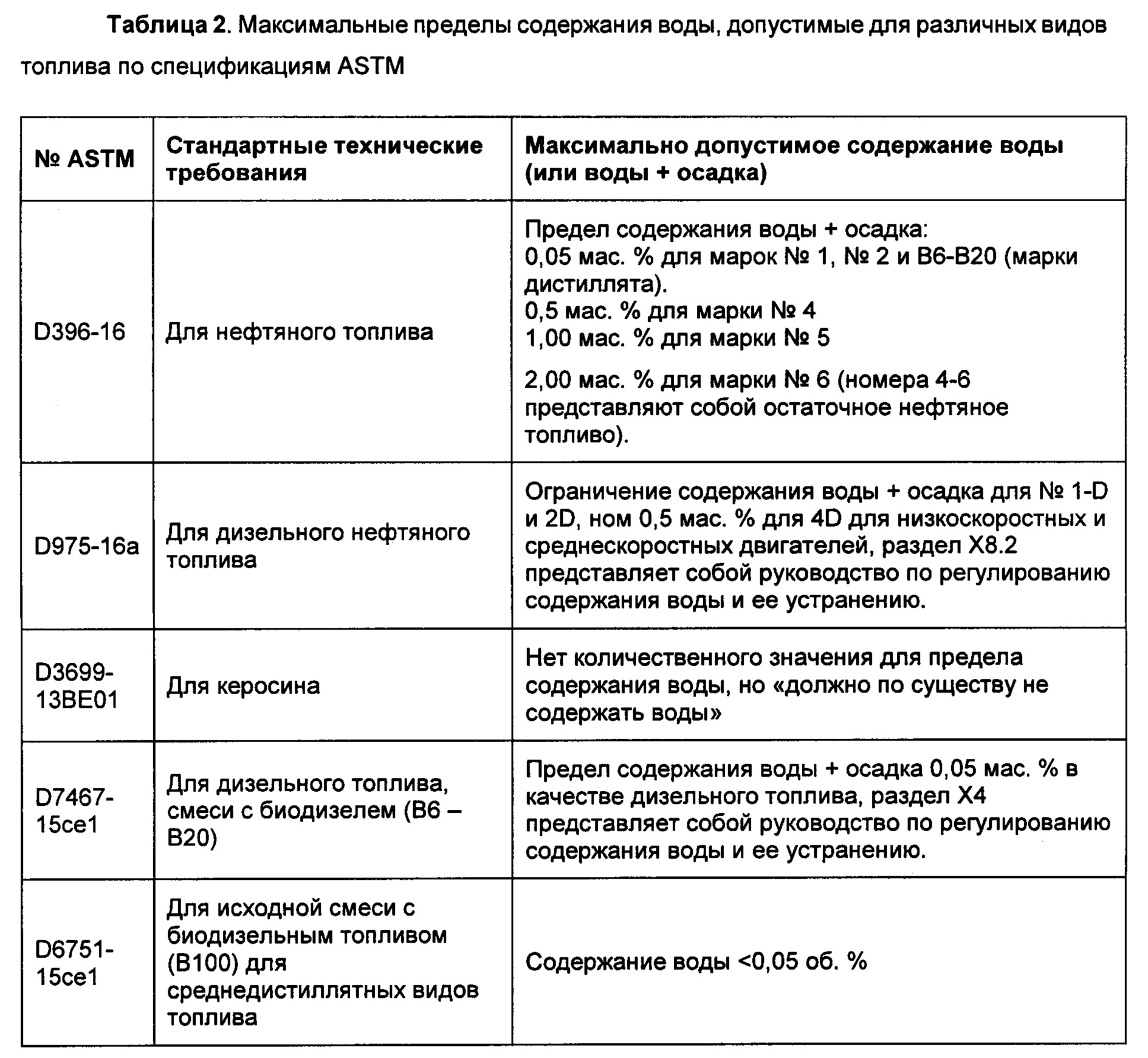

Ограничения по содержанию воды варьируются от 0,3 мас. % (например, судовое RFO марки RMA) до 1 мас. % (топочное RFO по спецификации Великобритании BS 2869 марок G и Н). ASTM D396 определяет суммарное содержание воды и осадка, и наиболее вязкая марка HFO №6 имеет предел 2 мас. % для суммарного содержания воды и осадка. Поэтому содержание микроразмерного угля (например, с содержанием воды 2 мас. %), который можно добавлять в нефтяное топливо с сохранением параметров в пределах спецификации, может существенно варьироваться от <15 мас. % для судового RFO марки RMA до <50 мас. % для топочного топлива RFO по спецификации Великобритании BS 2869 марок G и Н. Таким образом, важно подвергать уголь эффективному обезвоживанию, насколько это возможно. В таблице 2 представлен диапазон максимальных предельных значений, допустимых для различных неавтомобильных топлив по спецификациям ASTM, и насколько низкими они должны быть. Они являются давно установленными пределами, требуемыми с 1980-х годов или ранее.

С учетом вышесказанного, специалистам в данной области техники не рекомендуется включать дисперсный материал, в частности, уголь, в нефтяное топливо вследствие необходимости сохранения низкого содержания воды (например, <2 мас. %), помимо других соображений.

Содержание микроразменого угля (наприме, угля с содержанием 0,5 мас. % серы), который можно добавлять в нефтяное топливо, ограничено лишь ограничением содержания серы по техническим характеристикам нефтяного топлива, составляющим менее 0,5 мас. %.

Большинство технических требований к нефтяному топливу допускают содержание серы на уровне 1 мас. % или более; в таких случаях добавление микроразмерного угля имеет преимущество и приводит к снижению содержания серы в топливе и сопутствующих оксидов серы, сбрасываемых из устройств сжигания, работающих на жидком топливе, содержащем микроразмерный уголь. До недавнего времени, для технических требований к нефтяному топливу, указанных ниже, количество добавленного микроразмерного угля было ограничено лишь содержанием серы в судовом RFO, поставляемом в регионы с контролем выбросов, и в данном случае до <20 мас. %.

Однако 27 октября 2016 года Международная морская организация утвердила всемирный предел максимального содержания серы на уровне 0,50 мас. % для судового бункерного топлива, начиная с 2020 года. Таким образом, содержание серы на мировом рынке судового топлива будет снижено с 3,50 мас. % до 0,50 мас. %. Удовлетворение указанных новых требований окажет существенное влияние на конфигурацию и работу нефтеперерабатывающих заводов, и, следовательно, стоимость. Существует также альтернативный вариант, допускающий применение предупредительных мер на судах (например, очистки выхлопного газа) или схем торговли серой для достижения эквивалентных экологических характеристик для сжигания топлива с пониженным содержанием серы.

Известно повышение качества мелких частиц угля посредством смешивания с нефтяным топливом, если мелкие частицы угля находятся в природном состоянии. Однако в природном состоянии мелкие частицы угля обычно содержат некоторое количество золообразующих компонентов и серы, которые обусловливают их непригодность для смешивания с нефтяным топливом, которое должно соответствовать современным техническим требованиям к нефтяному топливу и нормативов допустимых выбросов для эффективной эксплуатации в топках и котлах, предназначенных для нефтяного топлива. Кроме того, количество воды, содержащейся в мелких частицах угля (примерно 35 мас. %) также не подходит для применения в жидком топливе.

До настоящего времени было невозможно экономически обоснованно получить смесь угля с нефтяным топливом, которая бы соответствовала техническим характеристикам, предписывающим очень низкое содержание минерального вещества и размер частиц, главным образом, <10 мкм (предпочтительно в основном <2 мкм), т.е. гораздо меньше, чем верхний предел в 500 мкм, характерный для «сверхмелкого» угля.

Опубликованная до настоящего времени информация, касающаяся диспергирования мелких частиц угля в жидком топливе, не относилась к их пригодности для применения в котлах, работающих на жидком топливе, а относилась к снижению риска самовозгорания, особенно для лигнита, к упрощению транспортировке посредством улучшения способности к перекачиванию, и к улучшению сжигания в котлах с угольной топкой, зачастую посредством применения эмульсий топлива-воды, содержащих уголь и нефтяное топливо.

Материал в форме частиц, в частности, мелкие частицы угля или микроразмерные частицы угля для применения в соответствии с настоящим изобретением, обычно имеют низкое содержание воды (в частности, <15 мас. %, <10 мас. %, <5 мас. %, <3 мас. %, <2 мас. %, <1 мас. %, <0,5 мас. % от общей массы топливной композиции) и низкое содержание золы (в частности, <10 мас. %, <5 мас. %, <2 мас. %, <1 мас. %, <0,5 мас. % от общей массы топливной композиции).

Деминерализацию (или обеззоливание) и обезвоживание материала в форме частиц, в частности, мелких частиц угля, обычно осуществляют посредством комбинирования разделения пенной флотацией, специально разработанной для ультратонких и микроразмерных частиц, и технологий механического и термического обезвоживания, известных в данной области техники. Обезвоженный материал в форме частиц или мелкие частицы угля также могут быть обеспечены в виде осадка, содержащего частицы в углеводородном растворителе, из которого вода удалена с помощью одного или более гидрофильных растворителей. Уменьшение содержания минеральной золы в мелких частицах угля описано, например, в US 4537599, US 20110174696 А1, US 2016/082446 и публикации Osborne D. et al., Two decades of Jameson Cell installations in coal, (17-ый Международный конгресс по обогащению угля, Стамбул, 1-6 октября 2013 года).

Альтернативно, из некоторых угольных пластов получают уголь, имеющий подходящее содержание золы и, возможно, воды. Для настоящего изобретения подходит также соответствующая обработка такого угля с получением мелких частиц угля с требуемым размером частиц.

Неожиданно было обнаружено, что обезвоженный, деминерализованный (или обеззоленный) продукт в форме микрочастиц угля особенно подходит для получения смешанного нефтяного топлива, которое может соответствовать необходимым техническим требованиям для применения в стационарных и судовых котлах, предназначенных для нефтяного топлива, поскольку он имеет приемлемое содержание воды, минерального вещества, серы и подходящий размер частиц.

В настоящем изобретении предложено смешивание (т.е. суспендирование или диспергирование) твердого материала в форме частиц, в частности, деминерализованного (или обеззоленного), обезвоженного/дегидратированного микроразмерного угля, в жидком топливе. Это обеспечивает не только повышение качества материала в форме частиц и снижение общей стоимости тяжелого нефтяного топлива, но и сохранение требуемых характеристик выбросов (т.е. низкие выбросы золы, низкие выбросы серы), а также удовлетворительных рабочих характеристик котла. Количество материала в форме частиц, в частности, микроразмерного угля, которое можно смешивать с нефтяным топливом, определяется, в частности, содержанием образующих золу компонентов, воды и серы. Представлена концепция, в которой смешивают 10 мас. % микрочастиц угля в остаточном жидком топливе. Количество смешанного материала в форме частиц может значительно превышать 10 мас. % от смеси, например, может составлять до 30 мас. %, 40 мас. %, 50 мас. %, 60 мас. % или более.

Благодаря тонкоизмельченной природе материала в форме частиц, в частности, микроразмерного угля, было обнаружено, что отсутствует существенное осаждение твердых частиц при долгосрочном хранении при температуре окружающей сред в течение более чем нескольких месяцев. Указанные частицы также могут проходить через фильтры, используемые в системах, работающих на жидком топливе, таком как остаточное нефтяное топливо, судовой дизель, дизельное отопительное горючее и керосиновое отопительное горючее.

В настоящем изобретении предусмотрен любой размер частиц материала в форме частиц, в частности, мелких частиц угля, который подходит для смешивания с нефтяным топливом. В частности, размер частиц материала в форме частиц находится в сверхмелком диапазоне. Наиболее предпочтительно, размер частиц материала в форме частиц находится в микроразмерном диапазоне. В частности, максимальный средний размер частиц может составлять не более чем примерно 50 мкм. Более предпочтительно, максимальный средний размер частиц может составлять не более чем примерно 40 мкм, 30 мкм, 20 мкм, 10 мкм или 5 мкм. Минимальный средний размер частиц может составлять 0,01 мкм, 0,1 мкм, 0,5 мкм, 1 мкм, 2 мкм или 5 мкм.

Альтернативной мерой размера частиц является оценка максимального размера частиц и процентного значения или значения «d» для объемного отношения образца, имеющего размер частиц меньше указанного. В настоящем изобретении предусмотрен любой размер частиц материала в форме частиц, в частности, мелких частиц угля, который подходит для смешивания с нефтяным топливом. В частности, размер частиц для смешивания с нефтяным топливом находится в сверхмелком диапазоне. Наиболее предпочтительно, размер частиц материала в форме частиц находится в микроразмерном диапазоне. В частности, максимальный размер частиц может составлять не более чем примерно 50 мкм. Более предпочтительно, максимальный размер частиц может составлять не более чем примерно 40 мкм, 30 мкм, 20 мкм, 10 мкм или 5 мкм. Минимальный размер частиц может составлять 0,01 мкм, 0,1 мкм, 0,5 мкм, 1 мкм, 2 мкм или 5 мкм. Для указанных размеров частиц может быть характерно любое значение «d». В частности, значение «d», характерное для любого из вышеуказанных максимальных размеров частиц, может представлять собой d99, d98, d95, d90, d80, d70, d60 или d50.

Для получения обезвоженных частиц угля с низким содержанием золы, имеющих средний размер частиц <5 мкм, готовых для диспергирования в топливе, необходима комбинация стадий пенной флотации, дробления, измельчения и смешивания. Указанный способ может варьироваться в зависимости от того, является ли источником мелких частиц угля месторождение или промышленный уголь. В случае месторождений мелких частиц угля, перед пенной флотацией может иметь место грубое измельчение, за которым следует влажное тонкое измельчение угля до размера существенно ниже промышленных норм, с последующими стадиями обезвоживания. Для промышленного влажного угля с низким содержанием золы также необходимо, чтобы после грубого измельчения следовали стадии влажного помола, не распространенные для угля, с окончательным обезвоживанием. Для угля с низким содержанием угля с in situ низким содержанием влаги дробление и измельчение можно осуществлять сухим способом, с последующим минимальным удалением воды или без него.

Указанная технология обеспечивает повышение качества мелких частиц угля. Общая стоимость нефтяного топлива снижается, как и количество нефтяного топлива на единицу смешанной топливной композиции.

Количество материала в форме частиц, в частности, угля или микроразмерного угля, которое можно смешивать с нефтяным топливом, составляет по меньшей мере 0,1 мас. %, в частности, по меньшей мере 1 мас. %, 5 мас. %, типично примерно 10 мас. % или 20 мас. %, не более 70 мас. %, в частности, не более 60 мас. %, необязательно не более 50 мас. %, 40 мас. %, 30 мас. %.

Настоящее изобретение проиллюстрировано далее следующими неограничивающими примерами.

ПРИМЕРЫ

Пример 1а - Деминерализация и обезвоживание мелких частиц угля могут быть достигнуты посредством комбинирования технологии пенной флотации, специально разработанной для сверхмелких и микроразмерных частиц, и механического и термического обезвоживания.

Угольную суспензию просеивали, собирали в резервуар и добавляли агенты для пенной флотации, используя контролируемую скорость подачи. Использовали сепараторы микрочастиц, наполненные технологической водой и фильтрованным воздухом, подаваемым из компрессора из закрытого объема воздуха, для отделения гидрофобных углеродных материалов от гидрофильных минеральных материалов. Пена, содержащая частицы углерода, переливалась через края резервуара, и указанную пену собирали в открытом верхнем желобе. Минеральная пульпа оставалась в разделительном резервуаре до ее выгрузки, а деминерализованную угольную суспензию подвергали деаэрации перед перекачиванием на стадию гранулирования. При необходимости может быть достигнуто дополнительное уменьшение размера частиц угля с применением известных технологий измельчения, включая технологии, в которых в качестве вспомогательного мелющего вещества используют углеводородное масло.

Механическое обезвоживание деминерализованной суспензии микроразмерного угля осуществляли с помощью ротационного вакуумного барабанного фильтра или фильтр-пресса. Полученный влажный осадок микроразмерного угля можно термически или механически сушить до порошкообразной формы или подвергать гранулированию перед сушкой. Для гранулирования в осадок на фильтре в смесителе добавляли специальный модификатор для оптимизации гранулирования, и переносили модифицированный осадок в экструдер, где его прессовали в гранулы. Затем гранулы деминерализованного угля термически сушили посредством его перемещения с помощью герметичной конвейерной ленты и ковшового элеватора в вертикальную сушилку гранул, где горячий технологический воздух, не содержащий кислорода, продували непосредственно через гранулы микроразмерного угля.

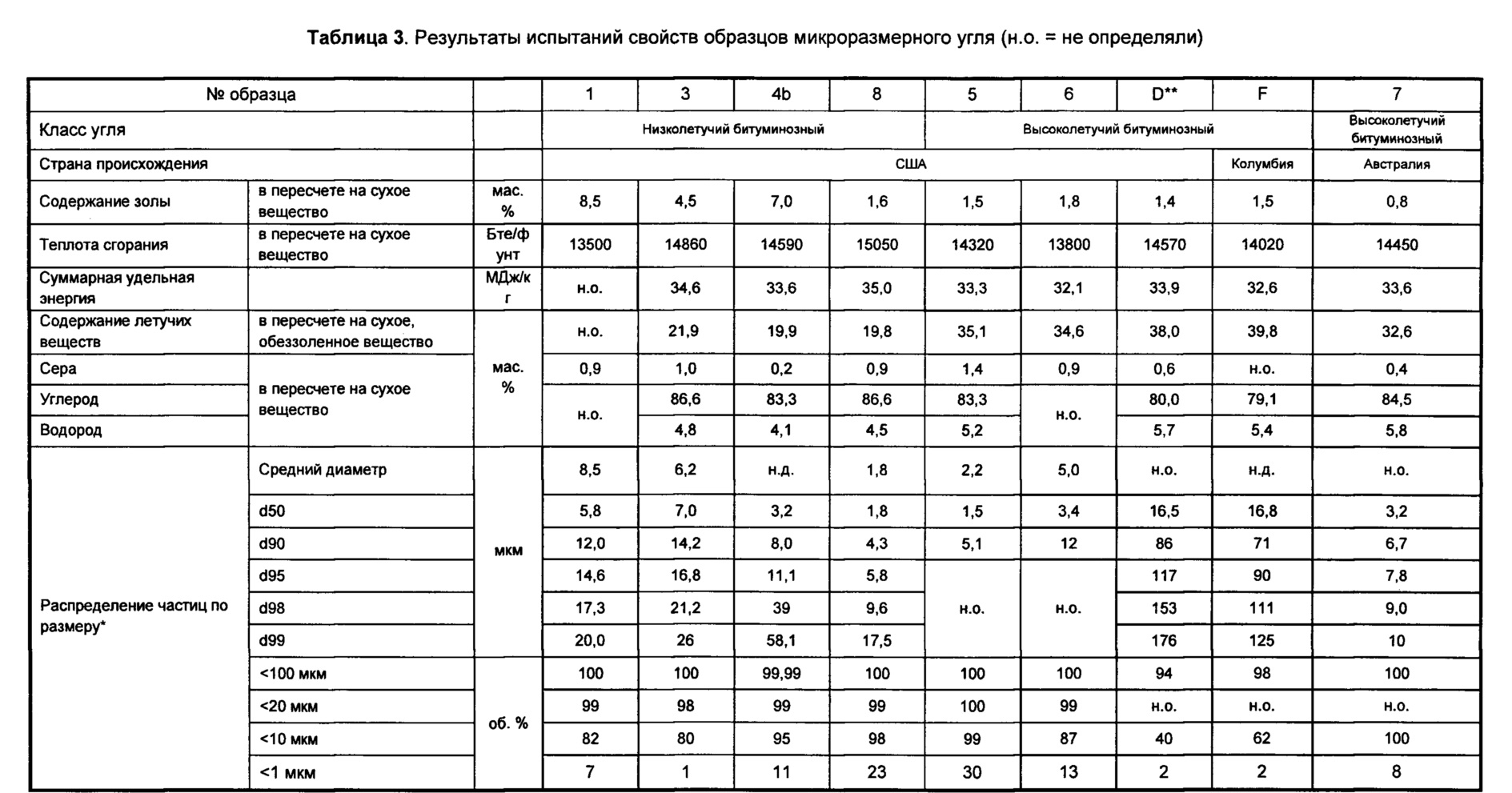

Таким образом, получали микроразмерный уголь 1, 3, 4b, 5, 7 и 8, см. таблицу 3. Размер их частиц снижался в следующем порядке:

- уголь 3 (d90=14,2 мкм)>уголь 1 (d90=12,0 мкм)>уголь 4b (d90=8,0 мкм)>уголь 7 (d90=6,7 мкм)>уголь 5 (d90=5,1 мкм)>уголь 8 (d90=4,3 мкм).

Угли D, F, 5, 6 и 8 представляют собой примеры угле с очень низким содержанием золы, составляющим 1,4 мас. %, 1,5 мас. %, 1,5 мас. %, 1,8 мас. % и 1,6 мас. %, соответственно. Уголь 7 имеет исключительно низкое содержание золы, составляющее лишь 0,8 мас. %. Технические характеристики содержания золы в жидком топливе могут варьироваться от 0,01 мас. % (судовое дистиллятное топливо) до 0,15 мас. % (судовое RFO марки RMK). Если принять содержание золы в жидком топливе близким к нулю, то количество микроразмерного угля D, F, 5, 6, 7 и 8, которое можно добавить в RMK и сохранить соответствие техническим требованиям, составляет 10,7 мас. %, 10,0 мас. %, 10,0 мас. %, 8,3 мас. %, 18,8 мас. % и 9,4 мас. %, соответственно. Другая фракция пенной флотации, уголь 7А, полученный вместе с углем 7, имеет еще более низкое содержание золы на уровне 0,5 мас. %, Аналогично, в RMK можно добавить не только уголь 7А в концентрации до 30 мас. %, но в судовое дистиллятное топливо можно добавить уголь 7А в концентрации до 2 мас. %.

Указанные технологии получения также приводят к получению микроразмерного угля с низким содержанием серы; угли 3 и 8, см. таблицу 3, являются примерами углей с низким содержанием серы, составляющим 1,0 мас. % и 0,9 мас. %, соответственно, которые можно легко использовать в большинстве марок RFO с допустимым содержанием серы 3,5 мас. %. Содержание серы в угле 7, составляющее лишь 0,4 мас. %, является исключительно низким, и его можно использовать в будущих (после 2020 года) судовых марках RFO, требующих более низкого предельного содержания серы на уровне 0,5 мас. %. С учетом крупных инвестиций в нефтеперерабатывающие заводы, которые необходимы для достижения такой низкой нормы по содержанию серы в RFO, существует очевидная коммерческая перспектива применения микроразмерного угля.

Пример 1b - Получение микроразмерного угля посредством измельчения более крупных комков и частиц угля во влажной среде

Тип угля может быть выбран на основании благоприятных свойств угля, таких как низкое содержание золы или воды, или простоты измельчения (например, коэффициента размолоспособности угля Хардгрова). Микрочастицы угля получали различными стандартными технологиями размола и измельчения для уменьшения размера частиц во влажной среде, с последующим обезвоживанием

1. Размол для уменьшения размера частиц промытого влажного угля (например, угля D или угля F, таблица 3) с 50 мм или около того до приблизительно 6 мм, например, с помощью валковой дробилки с измельчением под высоким давлением или щековой дробилки: подходящее оборудование выпускает компания Metso Corporation, Fabianinkatu 9 А, РО Box 1220, FI-00130 Хельсинки, FIN-00101, Финляндия, или McLanahan Corporation, 200 Wall Street, Холлидейсберг, штат Пенсильвания, PA 16648, США.

2. Получение влажной суспензии<6 мм и уменьшение размера до 40 мкм с помощью подходящей шаровой мельницы, стержневой мельницы или песколовки с перемешиваемой средой: подходящее оборудование выпускает компания Metso Corporation. Необязательно, затем может следовать измельчение угля с высоким сдвиговым усилием в смесителе с большим усилием сдвига. Подходящие смесители с высоким усилием сдвига выпускает компания Charles Ross & Son Co., 710 Old Willets Path, Хопподж, штат Нью-Йорк, NY 11788, США, или Silverson Machines, Inc., 355 Chestnut St., Ист Лонгмидоу, штат Массачусетс, MA 01028, США.

3. Уменьшение размера частиц в суспензии с<40 мкм до<1 мкм или около того с применением наномельницы, стержневой мельницы или горизонтальной дисковой мельницы: подходящее оборудование выпускает компания NETZSCH-Feinmahltechnik GMBH, Sedanstraβe 70, 95100 Зельб, Германия. Для уменьшения размера частиц до<5 мкм или менее также можно использовать мельницы IsaMill, посредством истирания или абразии: указанные мельницы широко доступны, но уже не выпускаются.

4. Обезвоживание от приблизительно 50 мас. % до <20 мас. % или около того с помощью трубчатого пресса, работающего при высоком давлении, через мембрану или вертикальный пластинчатый фильтр-пресс: подходящее оборудование выпускает компания Metso Corporation. Альтернативные способы обезвоживания включают вибрационное вакуумное обезвоживание (описанное в US 2015/0184099) и фильтр-прессы, например, выпускаемые компанией McLanahan Corporation.

5. Обезвоживание до <2 мас. % с помощью

а. термической сушки, например, в сушилках с псевдоожиженным слоем, ротационных сушилках, кольцевых или ленточных сушилках: подходящее оборудование выпускают такие компании, как ARVOS Group, подразделение Raymond Bartlett Snow. 4525 Weaver Pky. Уоренвилл, штат Иллинойс, 60555, США, и Swiss Combi Technology GmbH, Taubenlochweg 1, 5606 Динтикон, Швейцария.

b. технологий обезвоживания с помощью растворителей, с использованием спиртов, простых эфиров или кетонов, как описано, например, в US 3327402, US 4459762 и US 7537700.

Пример 1 с - Получение микроразмерного угля посредством измельчения более крупных комков и частиц угля в сухом состоянии

Микрочастицы угля получали стандартными технологиями размола, измельчения и пульверизации для уменьшения частиц в сухом состоянии.

1. Размол сухого, сырьевого пластового угля с помощью щековой дробилки до размера <30 мм.

2. Пульверизация высушенного угля для уменьшения размера от <30 мм до <45 мм или около того с помощью шаровых мельниц с классификаторами или с применением центробежной мельницы истирающего действия (например, мельницы Lopulco, которая широко доступна, даже если уже не выпускается): подходящее оборудование выпускает компания Loesche GmbH, Hansaallee 243, 40549 Дюссельдорф, Германия, и British Rema Process Equipment Ltd, Foxwood Close, Честерфилд, S41 9RN, Великобритания.

3. Уменьшение размера до <1 мкм или около того с помощью воздушной мельницы тончайшего помола (или струйной мельницы): подходящее оборудование выпускает компания British Rema.

Таким образом, получали несколько различных размерных фракций (угли 2А-2Е) из угля D, который имеет очень низкое содержание золы 1,4 мас. %, см. таблицы 3 и 5. Их размер частиц уменьшается в следующем порядке:

- уголь 2Е (d90=86 мкм)>уголь 2D (d90=21,1 мкм)>уголь 2С (d90=15,1 мкм)>уголь 2 В (d90=6,7 мкм)>уголь 2А (d90=4,4 мкм).

Если принять содержание золы в жидком топливе как близкое к нулю, то содержание микроразмерного угля D, который можно добавлять в RMK с сохранением в пределах требуемых характеристик, составляет 10,7 мас. %. Уголь D является другим примером угля с очень низким содержанием серы на уровне 0,6 мас. %, который можно легко использовать для большинства марок RFO.

Пример 1d - Получение осадка микроразмерного угля и нефтяного топлива посредством измельчения сухого угля с нефтяным топливом или подобным нефтяным продуктом

Осадок микроразмерного угля в жидком топливе получали посредством измельчения сухого угля (например, угля D, таблица 3) в горизонтальной мельнице Netzsch LME4 или в лабораторном смесителе типа бисерной мельницы "LabStar" с нефтяным топливом в виде суспензии с концентрацией твердых частиц 40-50 мас. % в жидкой среде.

Таким образом, получали образцы микроразмерного угля D с различным размером частиц, со значениями d90 10,7 мкм и 2,2 мкм, соответственно.

Полученные смеси дизеля и угля D тщательно диспергировали после завершения измельчения. Испытание дисперсии проводили при температуре окружающей среды посредством выдерживания суспензии 40 мас. % угля в дизеле в мерном цилиндре объемом 1 литр при температуре окружающей среды. Через 24 часа брали образцы диспергированной суспензии объемом 50 мл из верхней части, середины и нижней части мерного цилиндра и определяли концентрацию угля посредством фильтрования. Значения концентрации угля в верхнем, среднем и нижнем слое составляли 34,7 мас. %, 35,2 мас. % и 40 мас. %, соответственно. Это свидетельствует о том, что дисперсии микроразмерного угля в дизеле остаются стабильными в течение по меньшей мере 24 часов при температуре окружающей среды. Распределение по размеру частиц угля в осадке нефтяного топлива определяли лазерным рассеянием, используя способ разбавления, описанный в примере 15.

Пример 2 - Диспергирование микроразмерного угля в жидком топливе может быть достигнуто посредством смешивания различных форм микроразмерного угля с высоким усилием сдвига.

Высушенный порошок микроразмерного угля (например, образцы угля 1, 3, 4b, 8 и 5 в таблице 3), высушенные гранулы микроразмерного угля или микроразмерный уголь, смешанный с углеводородным маслом в форме осадка, подвергали деагломерации и диспергировали в жидком топливе, используя смеситель с высоким сдвиговым усилием, в емкости и при необходимости смешивали с присадкой для улучшения диспергирования. Необязательно, указанная емкость может быть оснащена ультразвуковым устройством для создания кавитации для улучшения деагломерации. Перемешивание с высоким усилием сдвига осуществляли при температуре окружающей среды или, для более вязкого нефтяного топлива, при повышенных температурах, обычно до 50°С. Подходящие смесители с высоким усилием сдвига выпускают компании Charles Ross & Son Co. 710 Old Willets Path, Хопподж, штат Нью-Йорк, NY 11788, США, Silverson Machines Inc., 355 Chestnut St., Ист Лонгмидоу, штат Массачусетс, MA 01028, США, и Netzsch-Feinmahltechnik.

Указанный процесс обычно имеет местно на: перегонной установке, нефтехранилище или бункерном объекте, электростанции или промышленном технологическом объекте. Полученную дисперсию нефтяного топлива/микроразмерного угля можно хранить в резервуарах, оснащенных устройствами перемешивания и нагревания, и они являются стабильными в течение нескольких месяцев при температуре окружающей среды, или в течение коротких периодов при повышенных температурах. Полученный продукт также можно напрямую подавать в топочное оборудование конечного потребителя.

Пример 3 - Свойства смесей микроразмерного угля с нефтяным топливом

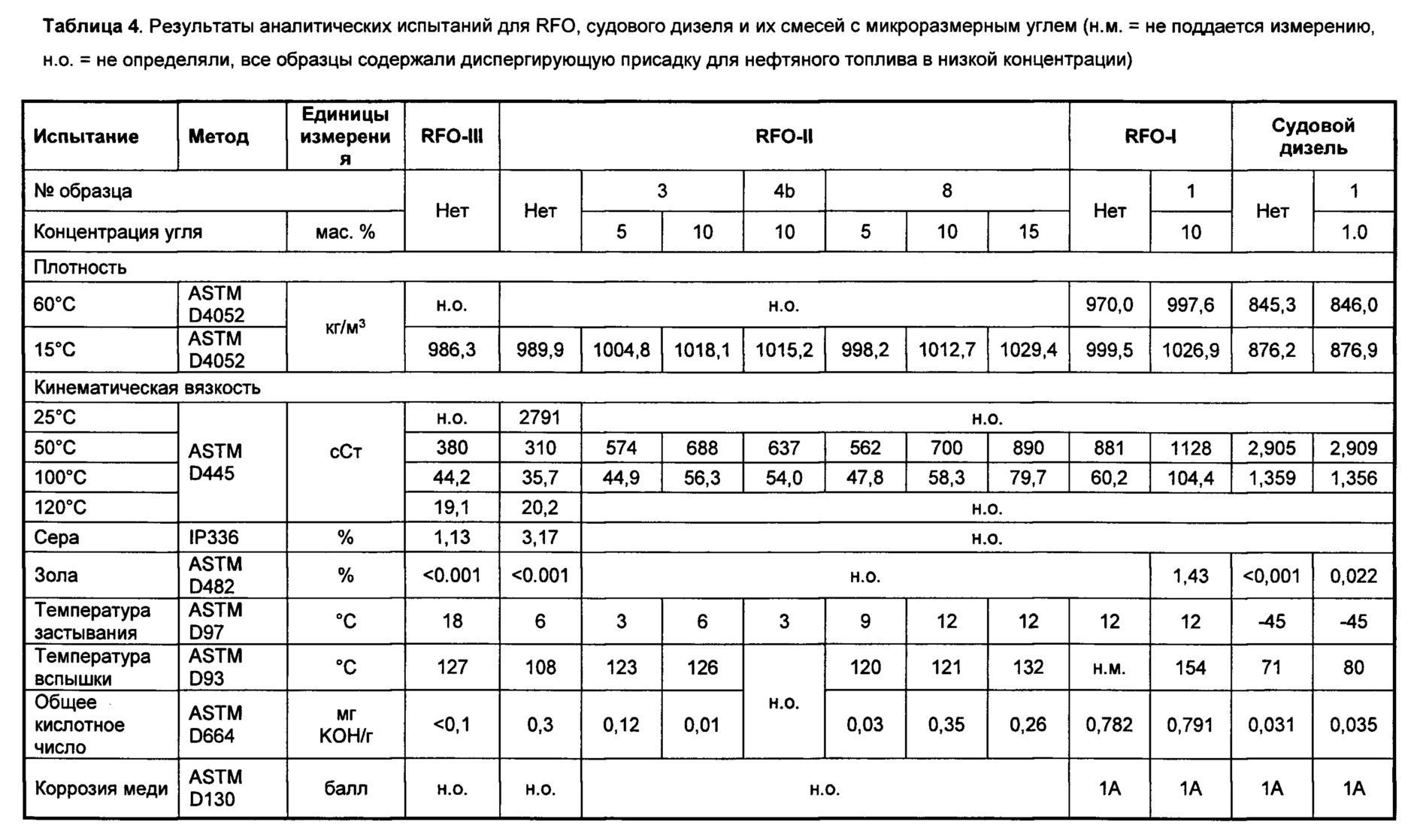

Смешивали три жидких топлива (два образца RFO и один судовой дистиллят, т.е. судовой дизель) с образцами микроразмерного угля с присадкой для улучшения диспергирования, и набор результатов аналитических испытаний, полученных для ряда технических параметр, представлен в таблице 4.

Испытывали четыре образца микроразмерного угля, полученного из одного общего месторождения низколетучего битуминозного угля, расположенного в США (образца 1, 3, 4b и 8), а также три образца высоколетучего битуминозного угля, добытого в США (образцы 5, 6 и D), и одного высоколетучего битуминозного угля из Колумбии (образец F), и другого из Австралии (образец 7).

Испытания свойств образцов угля представлены в таблице 3. Образцы микроразмерного угля отличались, главным образом, по размеру частиц и содержанию золы:

- Образец 1 имел наибольшее содержание золы (8,5 мас. %); образец 4b имел немного более низкое содержание золы (7,0 мас. %), чем образец 1;

- Образец 3 имел более низкое содержание золы (4,5 мас. %), чем образец 1, и средний размер частиц 6,2 мкм (d50=7,0 мкм);

- Образцы 8, 5, 6, D и F имели гораздо более низкое содержание золы (от 1,4 мас. % до 1,8 мас. %);

- Образцы 6 и 7 имели относительно небольшой размер частиц с d50 3,4 мкм и 3,2 мкм, соответственно, но образец 7 имел наименьшее содержание золы (0,8 мас. %) среди всех образцов.

Образцы 1 и 3 получали из одного источника низколетучего битуминозного угля, образцы 5 и 6 получали из двух различных источников высоколетучего битуминозного угля, и результаты испытаний свойств представлены в таблице 3 (н.д. - пока недоступно). Все образцы микроразмерного угля, за исключением D и F, содержали >99% частиц с диаметром менее 20 мкм. Образец 5 имел наибольшее содержание (30 мас. %) микроразмерных частиц угля размером менее 1 мкм.

* распределение частиц по размеру, определенное лазерно-дисперсионным методом: образец 3 в ксилоле, образцы 4b, 5, 6, 7 и 8 в воде, остальные в дизеле

** Угли 2А-2Е представляют собой размерные фракции, полученные из угля D различными способами измельчения.

Увеличение плотности и вязкости наблюдали при добавлении трех образцов микроразмерного угля 3, 4b и 8, см. таблицу 4. Плотность увеличивалась быстрее для образца 3> образца 4b> образца 8; что может быть связано с изменением размера частиц. Однако наблюдали небольшую разницу в скорости увеличения вязкости между образцами 3 и 8, что позволяет предположить, что уменьшение размера частиц угля со среднего диаметра 6,2 мкм до 1,8 мкм оказывает неожиданно слабое влияние на вязкость. Увеличение вязкости для образца 4b было меньше, чем для других двух угле, и это может быть связано с более высоким содержанием золы в указанном угле.

Наблюдали небольшое увеличение плотности в результате добавления 10 мас. % образца 1 микроразмерного угля к очень тяжелому RFO-I, с 999,5 кг/см3 до 1026,9 кг/см3 при 15°С (аналогичные результаты получали для плотности при 60°С), и соответствующее небольшое увеличение вязкости с 881 до 1128 сСт при 50°С).

Очень небольшое, но обнаруживаемое увеличение плотности наблюдали в результате добавления 1 мас. % образца 1 микроразмерного угля в судовой дизель, от 0,8762 г/см3 до 0,8769 г/см3 при 15°С (аналогичные результаты получали для плотности при 60°С). Не наблюдали соответствующего увеличения вязкости.

На фиг. 3 и 2 также показаны предельные значения плотности и вязкости для различных марок судового RFO.

Влияние плотности и вязкости увеличивается при добавлении микроразмерного угля приблизительно соответствует разности плотности и вязкости между соседними марками нефтяного топлива (таблицы 1а - 1 с). Неожиданно было обнаружено, что добавление 10 мас. % микроразмерного угля приводит лишь к изменению марки нефтяного топлива до следующей более тяжелой марки нефтяного топлива. Таким образом, RFO-II, который представляет собой марку RMK 380, становится маркой RMK 700 при добавлении 5 мас. % микроразмерного угля 3 или 5 мас. % микроразмерного угля 8. Когда плотность превышает 1010 кг/м3, а вязкость превышает 700 мм2/с, применение смесей микроразмерного угля и RFO для судового и стационарного оборудования становится более ограниченным, и скорость, с которой конкретный микроразмерный уголь увеличивает плотность и вязкость, может становиться более важной, чем содержание золы, при определении максимального количества микроразмерного угля, которое можно использовать на практике.

Несмотря на то, что добавление микроразмерного угля в RFO приводит к увеличению вязкости, неожиданным и позитивным установленным фактом является то, что температура застывания RFO была относительно неизменной при добавлении микроразмерного угля, см. таблицу 3. Следует отметить, что сходимость и воспроизводимость определения температуры застывания RFO составляла 2,6°С и 6,6°С, соответственно, поэтому значение в 3°С или 9°С существенно не отличается от 6°С. Таким образом, ни образец 3, ни образец 4b существенно не влияли на температуру застывания в концентрации 10 мас. %. Однако добавление 10 мас. % и 15 мас. % образца угля 8 с наименьшим размером частиц приводило к некоторому увеличению температуры застывания до 12°С. Аналогично, температура застывания судового дизеля была неизменной при добавлении 1 мас. % микроразмерного угля.

Температура вспышки RFO и судового дизеля была улучшена (т.е. более высокое значение) при смешивании микроразмерного угля с базовым нефтяным топливом, см. пример 7 и фиг. 4. Добавление 5 мас. % образцов угля 3 или 8 приводило к увеличению температуры вспышки RFO-II на 15°С и 12°С, соответственно, причем дополнительное увеличение температуры вспышки было продемонстрировано для концентраций 10 мас. % образцов угля 3 или 8 и 15 мас. % образца угля 8. Аналогично, температура вспышки была улучшена на 9°С при добавлении лишь 1 мас. % образца 1 микроразмерного угля (не показано). Такая возможность управлять температурой вспышкой смешанного с углем нефтяного топлива может быть полезна для доведения смеси до требований спецификации, если несмешанное нефтяное топливо не соответствует им. В настоящее время в продаже отсутствуют топливные присадки, которые можно использовать для предсказуемого регулирования температуры вспышки. Возможность управлять температурой вспышкой смешанного с углем нефтяного топлива может быть полезна для доведения смеси до требований спецификации, если несмешанное нефтяное топливо не соответствует им.

Общее кислотное число (ОКЧ), мера кислотности RFO, может быть улучшена посредством добавления микроразмерного угля, см. пример 8, несмотря на отсутствие закономерного улучшения для всех испытанных смесей. Ни в одном случае ОКЧ не было ухудшено в результате добавления микроразмерного угля. С одной стороны, уголь 3 приводил к прогрессирующему уменьшению ОКЧ RFO-II от 0,3 до 0,12 и до 0,01 мг КОН/г топлива при увеличении концентрации от 0 до 5 мас. % и до 10 мас. %. Однако после заметного снижения ОКЧ под действием угля 8 при его добавлении в концентрации 5 мас. % от 0,3 до 0,03 мг КОН/г топлива следовали значения 0,5 и 0,26 мг КОН/г топлива в концентрации 10 мас. % и 15 мас. %, соответственно, что сопоставимо со значением для чистого базового топлива.

Пример 4 - Вязкость смесей RFO с высоколетучим битуминозным углем с различным размером частиц

RFO-II смешивали с 5 образцами микроразмерного угля с различным размером частиц, полученными из угля D (образцы 2А-2Е), и измеряли вязкость для концентраций до 15 мас. %, см. Таблицу 5 и фиг. 2а и 2b. В таблице 3 представлены аналитические результаты для всех основных углей, включая исходный уголь D. Как показано на фиг. 3, вязкость смесей RFO-II с углем увеличивается с ростом концентрации угля, но скорость увеличения вязкости заметно отличается. В действительности, разность в размере частиц оказывает большее влияние на вязкость, чем увеличение концентрации угля.

Скорость увеличения вязкости является наименьшей для угля 2Е, которая, в свою очередь, меньше чем для 2D<2С<2 В и 2А. Указанный порядок совпадает с большинством мер размера частиц, увеличивающихся в порядке 2Е>2D>2С>2 В>2А.. Таким образом, увеличение вязкости смесей RFO с микроразмерным углем обратно пропорционально размеру частиц. Следует отметить, что кривые зависимости вязкости от размера частиц для 2А и 2В пересекаются: хотя 2А имеет более низкое значение d50 и d90, чем 2 В, и содержит 35 мас. % частиц размерном менее 1 мкм, он содержит меньше частиц с размером <10 мкм, чем 2 В, и его значения d95, d98 и d99 выше.

На фиг. 2а и 2b также показаны пределы вязкости для некоторых марок судового RFO. Влияние увеличения вязкости вследствие добавления микроразмерного угля может соответствовать разности вязкости между соседними марками нефтяного топлива (таблицы 1а - 1с). Неожиданно было обнаружено, что добавление 5 мас. % или 10 мас. % микроразмерного угля приводит лишь к изменению марки нефтяного топлива до следующей более тяжелой марки нефтяного топлива. Таким образом, RFO-II, которое представляет собой марку RMG 380, становится маркой 500 при добавлении до 10 мас. % микроразмерного угля 2Е, a RFO-II становится маркой 700 при добавлении 5 мас. % 2В, 2С, 2D или 2Е.

Верхний предел вязкости RFO, используемого для большинства судов, составляет 700 сСт при 50°С, а для стационарных котлов приблизительно 60 сСт при 100°С (например, RFO-I), увеличение вязкости ограничивает максимальную концентрацию угля, которую можно использовать. Таким же образом, поскольку размер частиц находится в обратной зависимости от увеличения вязкости, то распределение частиц по размеру становится критическим фактором для определения допустимой концентрации микроразмерного угля в RFO. Хотя частицы размером менее 1 мкм быстрее увеличивают вязкость RFO при увеличении концентрации, неожиданно было обнаружено, что можно использовать высокие концентрации частиц размером менее 1 мкм, например, RFO-II в смеси с примерно 8 мас. % угля 2А, который содержит 35 мас. % частиц размером менее 1 мкм, можно использовать для судового применения.

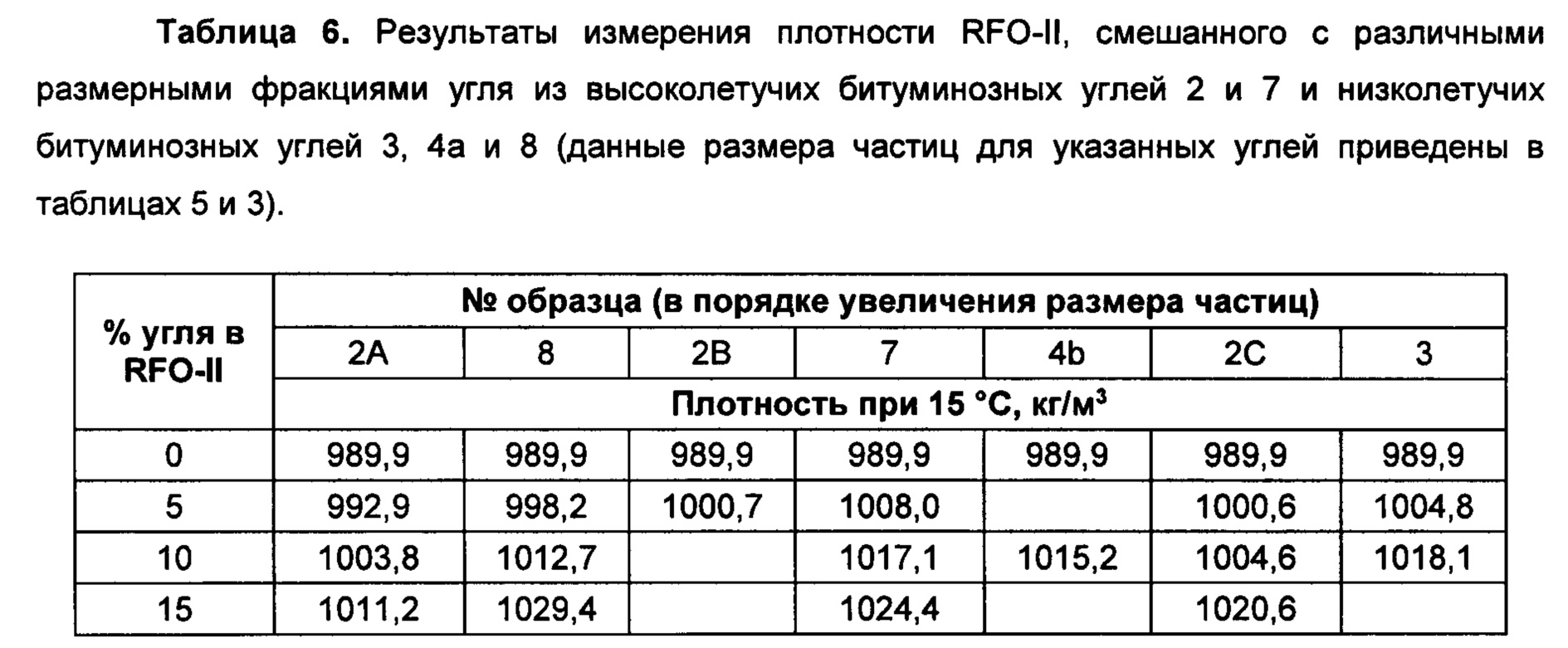

Пример 5. Плотность смесей RFO с углями различных классов с различным размером частиц

RFO-II смешивали с 3 образцами микроразмерного угля с различным размером частиц, полученными из угля D (образцы 2А - 2Е), и с углями 3, 4b, 7 и 8. Измеряли плотность для концентраций до 15 мас. %, см. Таблицу 6. Как показано на фиг. 3, плотность смесей RFO-II с углем увеличивается при увеличении концентрации, но существует более широкий диапазон скоростей увеличения вязкости.

В отличие от изменения вязкости, разность в размере частиц оказывает меньшее влияние на плотность, чем увеличение концентрации угля. Скорость увеличения плотности является наименьшей для угля 2Е, приблизительно одинаковой для 2D и 2С, а для углей 3, 7 и 8 является наибольшей. Указанный порядок приблизительно соответствует увеличению размера частиц. Таким образом, увеличение плотности смесей RFO с микроразмерным углем обратно пропорционально размеру частиц.

На фиг. 3а и 3b также показаны пределы плотности для различных марок судового RFO. Как и в случае вязкости, влияние увеличения плотности вследствие добавления микроразмерного угля также может соответствовать разности плотностей между соседними марками нефтяного топлива (таблицы 1а - 1с). Также неожиданно было обнаружено, что добавление 10 мас. % микроразмерного угля приводит лишь к изменению марки нефтяного топлива до следующей более плотной марки нефтяного топлива. Так, RFO-II, которое представляет собой марку RMG, становится маркой RMK при добавлении 5 мас. % любого из микроразмерных углей 2А-2Е.

Верхний предел плотности RFO, используемого в большинстве судов, на практике составляет 1250 кг/м3 при 15°С, и ее определяют по верхнему рабочему диапазону для большинства центрифуг наиболее распространенного типа (типа Alcap). Некоторые более старые центрифуги, работающие на жидком топливе, имеют верхний рабочий предел 1010 кг/м3при 15°С. Спецификации нефтяного топлива для стационарных бойлеров обычно не содержат требований к максимальной плотности.

При увеличении плотности и вязкости применение смесей RFO и микроразмерного угля для судового и стационарного оборудования может становиться более ограниченным, и скорость, с которой конкретный микроразмерный уголь увеличивает оба указанных параметра, может становиться такой же важной, как содержание золы, при определении максимального количества микроразмерного угля, которое можно использовать на практике.

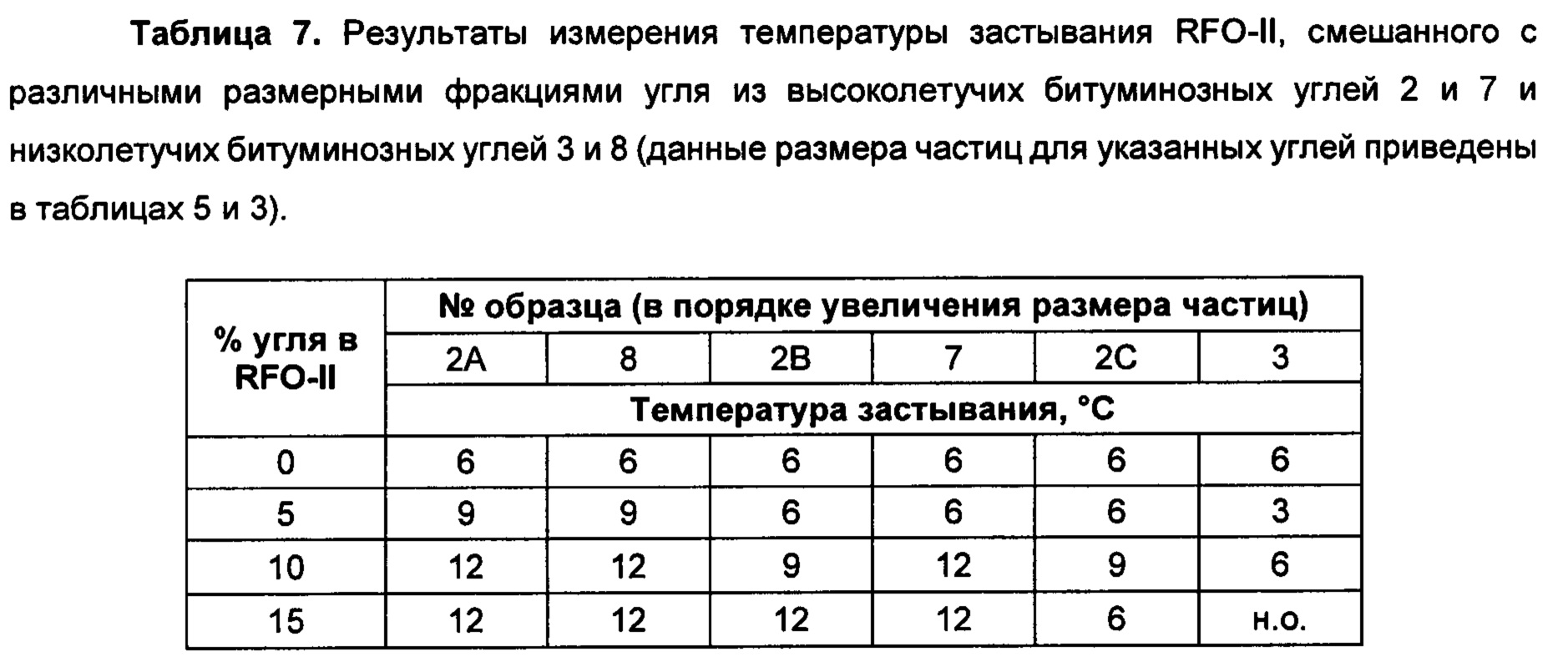

Пример 6. Температура застывания смесей RFO с углями различных классов с различным размером частиц

Температуру застывания измеряли для смесей RFO-II с таким же набором углей, которые использовали для примера 5. Результаты представлены в таблице 7. Хотя добаление микроразмерного угля в RFO приводит к увеличению вязкости, неожиданное позитивное наблюдение заключается в том, что температура застывания RFO лишь незначительно увеличивается при добавлении микроразмерного угля. Сходимость и воспроизводимость определения температуры застывания RFO составляли 2,6°С и 6,6°С, соответственно, поэтому значение 3°С или 9°С существенно не отличается от 6°С. Таким образом, ни образец 3, ни образец 2С не приводили к существенному ухудшению температуру застывания в концентрациях до 10 мас. % и 15 мас. %, соответственно. Однако добавление 10 мас. % и 15 мас. % образцов угля 2А, 8, 2В и 8 обусловливало несколько более высокую температуру застывания 12°С. Последние четыре образца угля имеют меньший размер частиц, чем угли 2С и 3, что свидетельствует о том, что увеличение температуры застывания смесей RFO больше для углей с наименьшим размером частиц, что согласуется с более высоким увеличением вязкости, наблюдаемым для более низкого размера частиц угля при одинаковой концентрации угля, см. пример 4.

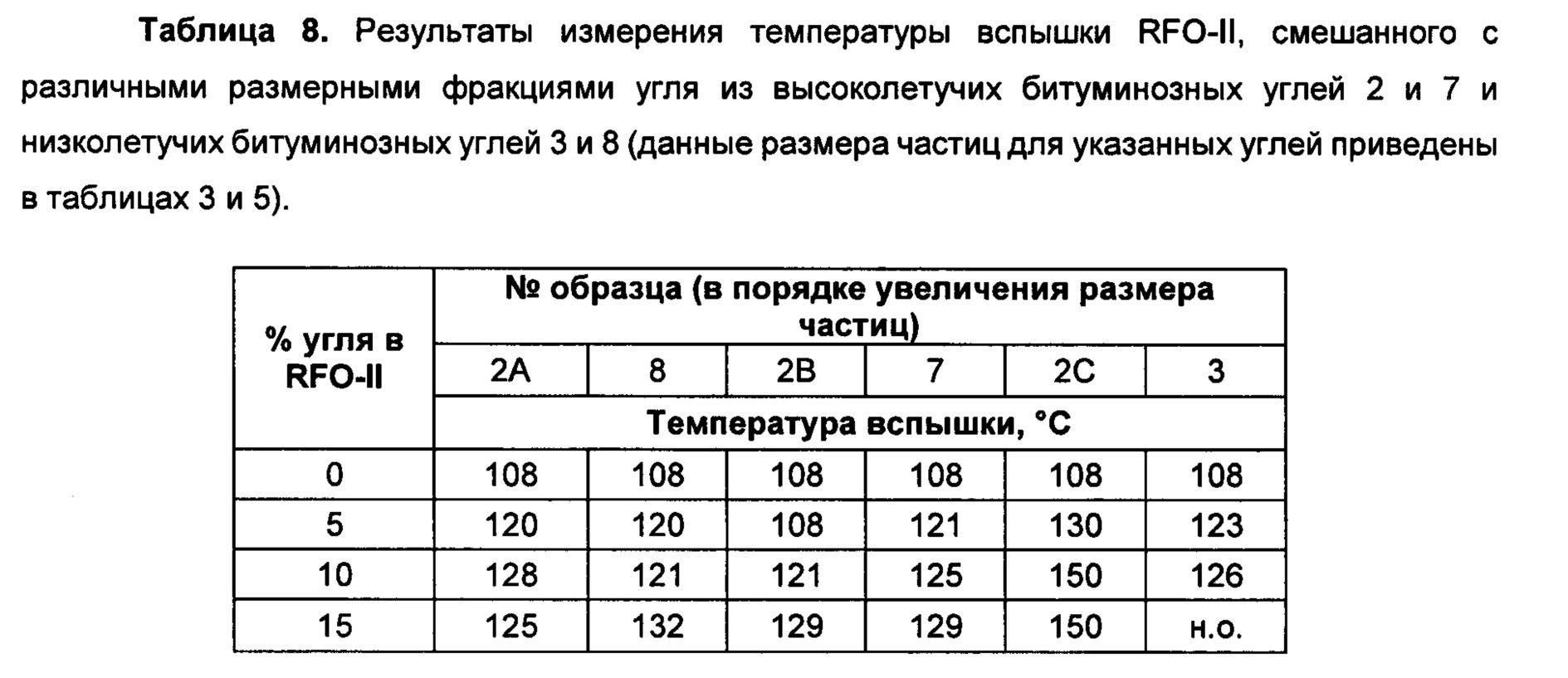

Пример 7. Температура вспышки смесей RFO с углями различных классов с различным размером частиц

В примере 3 описано, что температура вспышки судового дизеля и RFO может быть улучшена (т.е. до более высокого значения) с помощью смешивания существенного количества микроразмерного угля 1 с базовым топливом (таблица 4). Температуру вспышки измеряли для смесей RFO-II с таким же набором углей, как в примере 6. Результаты представлены в таблице 8 и на фиг. 4.

В 5 из 6 испытанных образцов угля добавление лишь 5 мас. % микроразмерного угля приводило к увеличению температуры вспышки смеси RFO более чем на 10°С, с 108°С для чистого RFO-II до более 120°С. Дополнительное увеличение содержания угля до 10 мас. % и 15 мас. % в смеси с RFO-II приводило к дополнительному увеличению температуры вспышки до значений примерно 125°С и 130°С, соответственно. В одном случае уголь 2С обеспечивал повышение температуры вспышки до 150°С при добавлении в концентрации 10 мас. % и 15 мас. % (фиг. 4).

Указанные значения являются существенными увеличениями параметра, которые могут быть лимитирующим параметром спецификации при производстве RFO на нефтеперерабатывающем заводе. Возможность управлять температурой вспышкой смешанного с углем нефтяного топлива может быть полезна для доведения смеси до требований спецификации, если несмешанное нефтяное топливо не соответствует им. Для облегчения понимания контекста, в настоящее время в продаже отсутствуют топливные присадки, которые можно использовать для предсказуемого регулирования температуры вспышки.

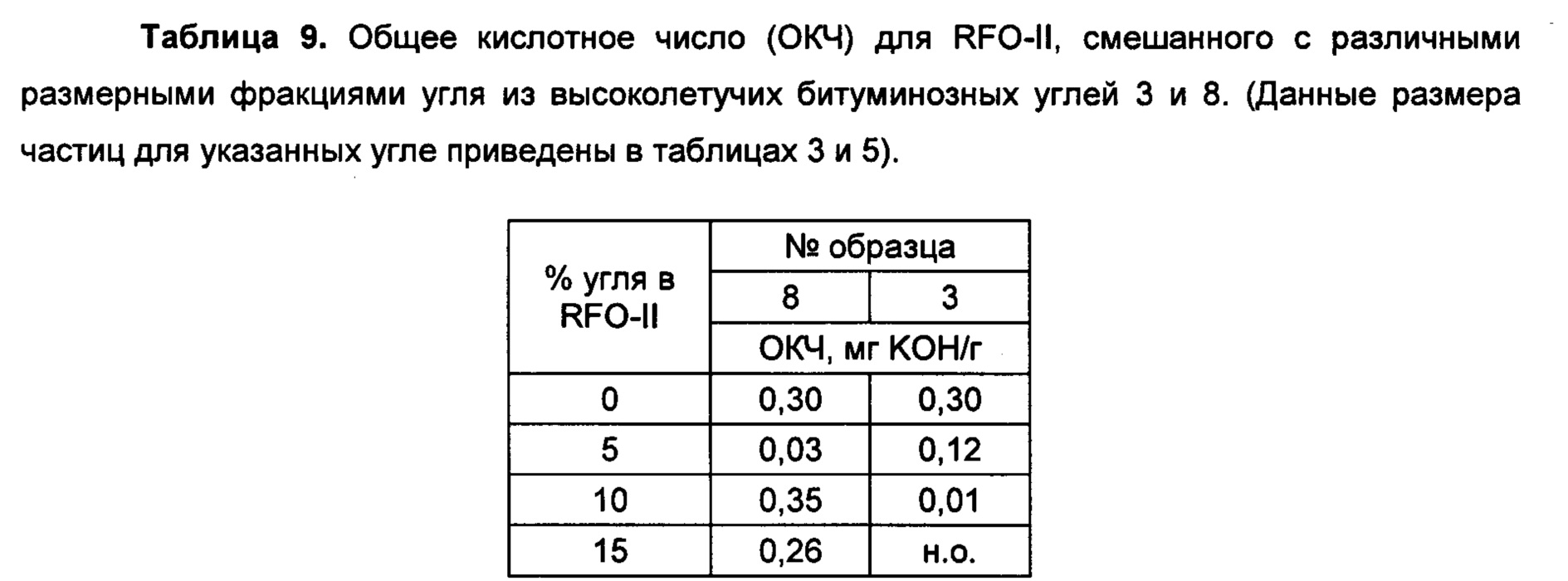

Пример 8. Общее кислотное число RFO с углями различных классов с различным размером частиц

Общее кислотное число (ОКЧ), мера кислотности RFO, может быть улучшена посредством добавления микроразмерного угля, см. таблицу 9, несмотря на отсутствие закономерного улучшения для всех испытанных смесей. С одной стороны, уголь 3 приводил к прогрессирующему уменьшению ОКЧ RFO-II от 0,3 до 0,12 и до 0,01 мг КОН/г топлива при увеличении концентрации от 0 до 5 мас. % и до 10 мас. %. Однако после заметного снижения ОКЧ под действием угля 8 при его добавлении в концентрации 5 мас. % от 0,3 до 0,03 мг КОН/г топлива следовали значения 0,35 и 0,26 мг КОН/г топлива в концентрации 10 мас. % и 15 мас. %, соответственно, что сопоставимо со значением для чистого базового топлива.

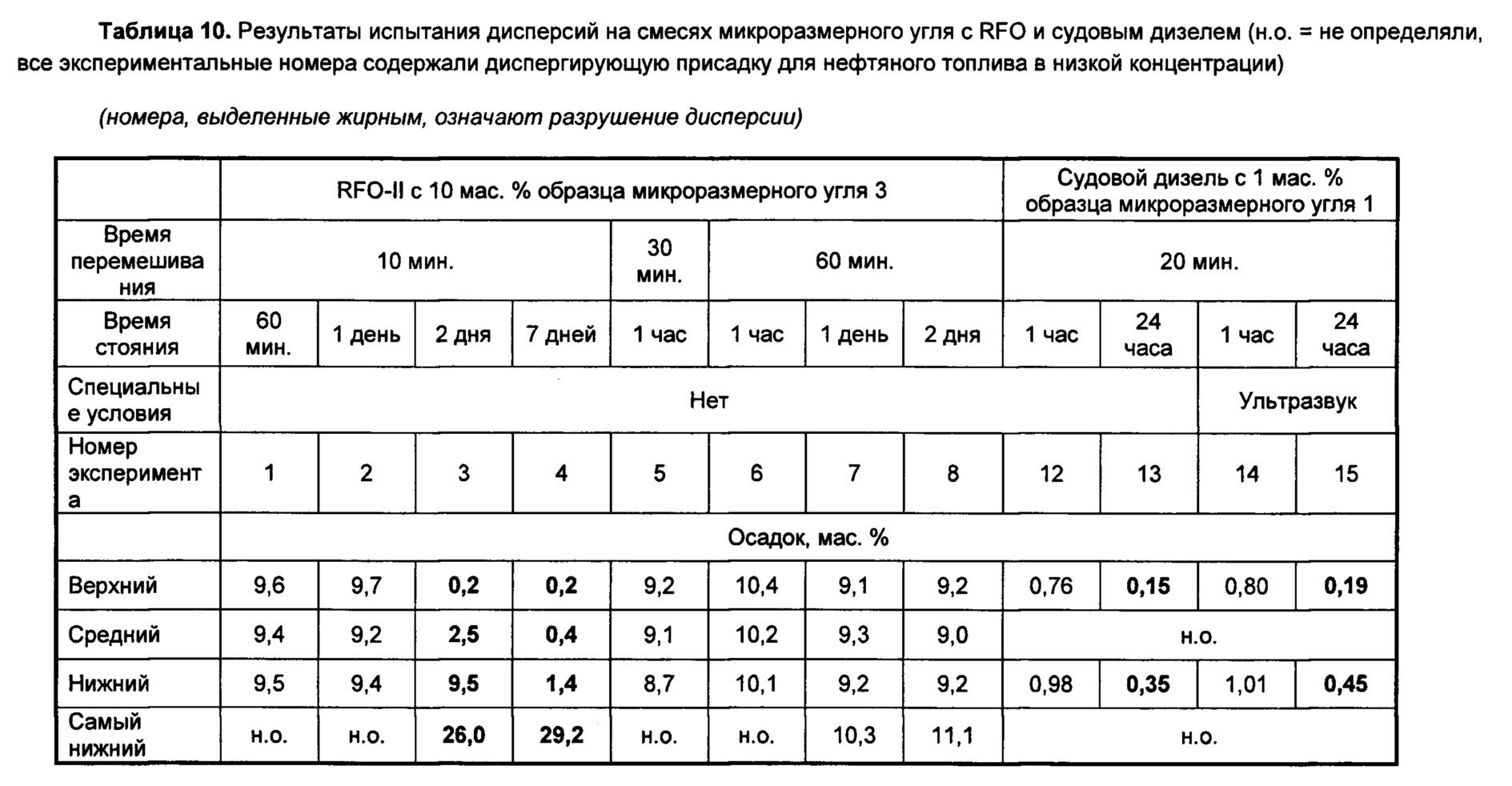

Пример 9. Стабильность дисперсии смесей RFO с микроразмерным углем

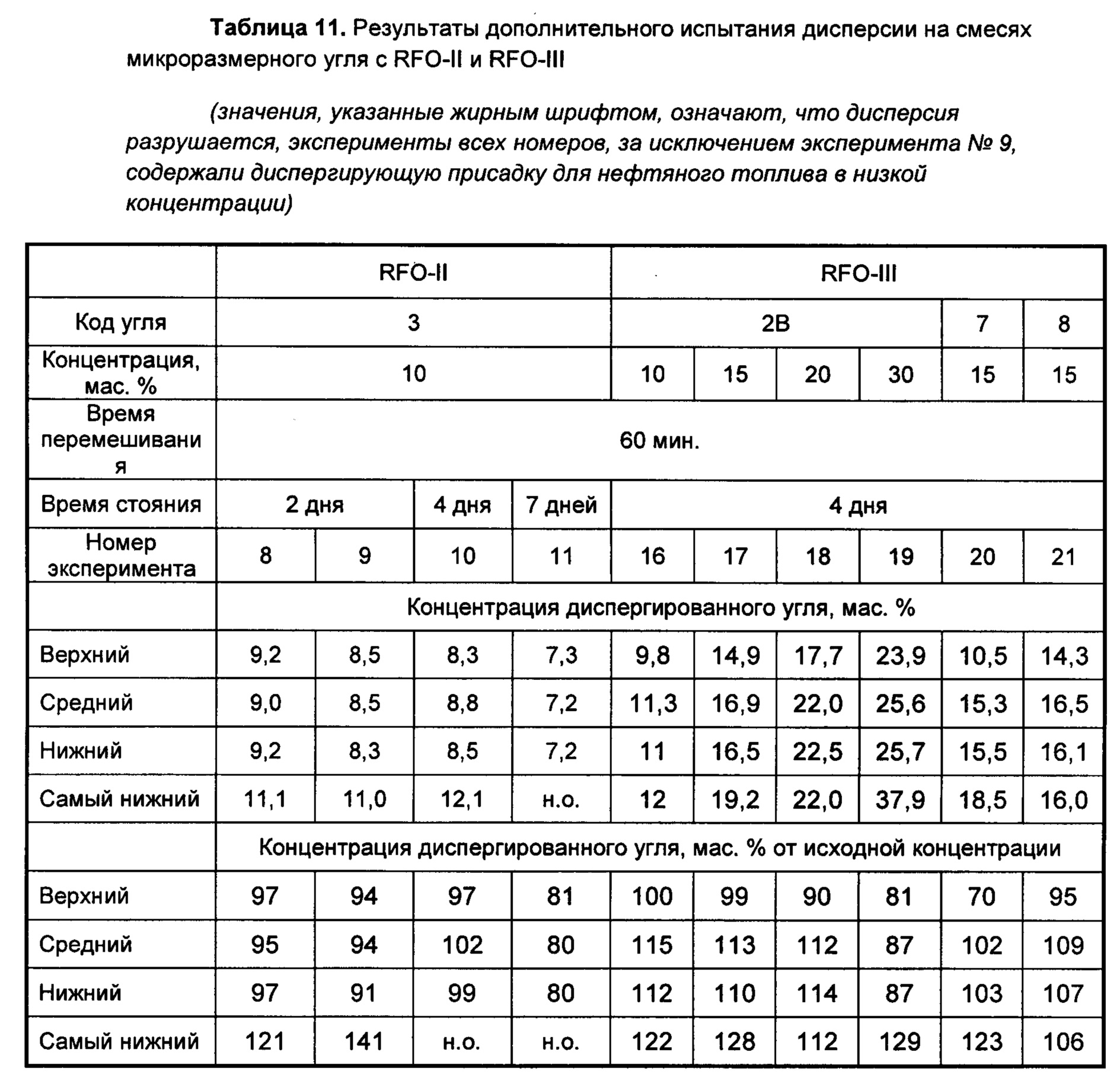

Проектировали устройство из нержавеющей стали для испытания дисперсии образцов микроразмерного угля в RFO, см. фиг. 4. Размещали три отверстия для слива образцов на уровне 15, 30 и 45 над уровнем основания смесительной емкости. Установку предварительно нагревали до 80°С, поскольку экспериментальное RFO было слишком вязким при 25°С для диспергирования микроразмерного угля. Затем смеси 10 мас. % высушенного на воздухе микроразмерного угля и RFO с добавлением диспергирующей присадки для нефтяного топлива, подвергали перемешиванию с высоким усилием сдвига при 8000-9000 об./мин. в течение различных интервалов времени от 10 до 60 минут, затем оставляли стоять при 80°С в течение интервалов времени от 1 часа до 7 дней. Диспергированную жидкость брали из каждого пробоотборного отверстия и фильтровали в горячем виде через спеченный фильтр, собирая твердый материал, и массу твердого вещества взвешивали в соответствии с IP 375. Одинаковая концентрация твердого вещества в верхнем, среднем и нижнем образцах является показателем стабильной дисперсии. В некоторых случаях осуществляли дополнительное измерение на самом дне смесительной емкости. Результаты, полученные для серии испытаний дисперсий RFO II и образца угля 3, представлены в таблице 10.

Полученные результаты демонстрируют, что можно получать дисперсии с 10 мас. % микроразмерного угля в RFO. Указанные дисперсии стабильны в течение до 48 асов, если они получены перемешиванием с высоким усилием сдвига с диспергирующей присадкой в течение 60 минут (эксперимент 8). Получали более короткое время стабильности, составляющее 24 часа, если осуществляли перемешивание в течение только 10 минут (эксперименты 1-4).

Смесь 1 мас. % микроразмерного угля и судового дизеля с добавлением диспергирующей присадки для нефтяного топлива подвергали перемешиванию с высоким усилием сдвига при 11000 об./мин. в стеклянной колбе для образца объемом 100 мл в течение 20 минут, затем оставляли стоять при температуре окружающей среды в течение 1 часа и 24 часов (эксперимент 12 и 13). Затем описанный способ повторяли на ультразвуковой бане (эксперименты 14 и 15). После выстаивания в течение 1 часа брали аликвоту объемом 10 мл суспензии частиц угля в жидком топливе, используя пипетку Эппендорфа, из верхней (первый) и нижней (второй) частиц образца. Каждую аликвоту фильтровали под вакуумом через предварительно взвешенные мембранные фильтры из нитрата целлюлозы с размером пор 0,8 мкм, используя колбу Бюхнера из спеченного стекла. Твердый остаток + фильтр четыре раза промывали н-гептаном, затем повторно взвешивали, по истечении минимум 24 часов высушивания, для определения массы нерастворенных твердых веществ в каждой аликвоте и, следовательно, однородности дисперсии.

Результаты демонстрируют, что можно получать дисперсии 1 мас. % микроразмерного угля в судовом топливе, которые стабильны в течение по меньшей мере 1 часа. Более однородную дисперсию получали, если перемешивание с высоким усилием сдвига осуществляли на ультразвуковой бане.

Пример 10. Стабильность дисперсии смесей RFO с микроразмерным углем 3 с добавлением и без добавления диспергирующей присадки