Усовершенствованная установка для переработки свиной навозной жижи - RU2691025C2

Код документа: RU2691025C2

Чертежи

Описание

Настоящее изобретение относится к установкам для переработки навозной жижи, в частности, к установкам, обеспечивающим отделение твердых веществ от жидких веществ в указанной навозной жиже.

Термин «навозная жижа» относится к отходам животноводства, при этом отходы от свиней, являющиеся особенно важными, состоят из смеси твердых и жидких экскрементов, т.е. фекалий и мочи, обычно смешанных с водой, используемой для очищения(уборки) хлева. Навозную жижу традиционно используют в качестве подкормки для растений, при этом ее повторно перерабатывают в органическое удобрение для возделываемой земли, тем самым обеспечивая экономию химических удобрений и сокращение расходов.

Для разделения твердой и жидкой фаз, содержащихся в навозной жиже, используют, среди прочего, такие способы как седиментация и центрифугирование, а также статическое или динамическое просеивание или фильтрацию.

В патентном документе ES 1127220 А1 приведено описание установок для выполнения разделения путем динамического просеивания, содержащих раму, поддерживающую элементы установки, и емкость, верхняя часть которой имеет камеры для разделения указанных твердой и жидкой фаз навозной жижи. Каждая камера содержит вогнутое основание, образующее цилиндрический участок, имеющий поперечную ось, и сформированное из сита, над которым перемещаются свободно вращающиеся валики, смонтированные в поперечном направлении на паре параллельных рычагов и расположенные по типу лопастей, вращающихся вокруг поперечного вала, и приводимые в действие приводным средством, причем вращательное движение валиков обеих камер является синхронизированным. При работе установки происходит отжим навозной жижи, поступающей в камеры, при этом жидкости, проходящие сквозь соответствующее сито, собирают в нижней части сборного бака, расположенного под ситами, и затем откачивают, а твердые вещества выгружают через выпускной патрубок, расположенный рядом с концом последнего сита. В каждой камере имеется вторая пара параллельных рычагов, выполненных наподобие лопастей, жестко присоединенных, с точки зрения перемещения, к рычагам, поддерживающим валики, причем каждый рычаг содержит поперечно смонтированные щетки, расположенные параллельно валикам. Каждая щетка расположена рядом с соответствующим валиком, находящимся ниже от нее по потоку в направлении вращения рычагов, при этом валики приводятся в действие напротив соответствующего сита с помощью упругого средства, которое может быть отрегулировано в отношении давления, оказываемого валиками на перерабатываемую навозную жижу.

Как правило, все компоненты указанной установки изготовлены из металла, предпочтительно из нержавеющей стали, так как нержавеющая сталь является чрезвычайно устойчивой к коррозии в щелочных средах, как это имеет место в случае навозной жижи, величина рН которой равна 7,5-8 для твердой фракции и вплоть до 10 и более для жидкой фракции.

Однако недостаток вышеупомянутой установки заключается в том, что у нее непредвиденно возникают многократные поломки вследствие обездвиживания ее подвижных компонентов, в частности, в местах сопряжения между цилиндром и ситом и в области подшипника цилиндра, а также вследствие износа ее компонентов. Причем причина такого непредвиденного поведения установки является неизвестной.

Настоящим заявителем неожиданно было обнаружено, что указанное обездвиживание может быть более или менее устранено, а износ существенно уменьшен, если одна из поверхностей сопряжения между ситом и цилиндром изготовлена не из металла. Для достижения этого предпочтительно, чтобы одна из поверхностей в области подшипника цилиндра была выполнена не из металла. Не желая ограничивать данное изобретение конкретным изобретением, представляется, что упомянутая проблема может быть обусловлена электрическим взаимодействием, которое может возникать из-за наличия в навозной жиже, в частности, в твердой фазе, ионов металла, когда эти ионы находятся между двумя металлами, перемещающимися относительно друг друга, с возникновением, в результате этого, разности потенциалов на противоположных поверхностях сопряжения элементов. Благодаря изготовлению одной из поверхностей из неметаллического материала вышеупомянутый электрический мостик разрушается, и тем самым устраняется данная проблема.

В частности, в настоящем изобретении предложено устройство для переработки навозной жижи путем отделения твердых веществ от жидких веществ в указанной навозной жиже, причем указанное устройство содержит

раму для поддержания элементов установки,

по меньшей мере одну камеру для разделения твердых и жидких веществ, причем указанная камера имеет вогнутое основание, образующее цилиндрический участок, имеющий поперечную ось, и сформированное из сита,

по меньшей мере один свободно вращающийся валик, поперечно установленный на по меньшей мере одном рычаге, причем указанный рычаг вращается вокруг первого поперечного вала, при этом между указанным рычагом и указанным свободно вращающимся валиком образована зона вращательного сопряжения, которая обеспечивает возможность свободного вращения указанного валика вокруг второго поперечного вала таким образом, что между наружной поверхностью свободно вращающегося валика и указанным ситом образуется зона контактного сопряжения,

приводное средство для вращения указанного рычага вокруг первого поперечного вала и

упругое средство для регулирования давления, оказываемого валиками на сито,

так что вращение рычага обеспечивает прижимание поступающей в установку навозной жижи к ситу, и указанные жидкости проходят сквозь соответствующее сито,

причем зона контактного сопряжения между ситом и валиком и предпочтительно зона вращательного сопряжения между валиком и рычагом выполнены из неметаллического материала на по меньшей мере одной из двух контактных поверхностей, образующих указанную зону сопряжения или зоны сопряжения, так что в указанной зоне или зонах сопряжения отсутствует контакт металла с металлом между поверхностями, перемещающимся относительно друг друга.

Предпочтительно валик покрыт неметаллическим материалом, предпочтительно эластомером.

Предпочтительно валик имеет, по меньшей мере на одном из своих концов, участок вала, вставленный в отверстие или углубление в подкомпоненте, изготовленном из неметаллического материала и прикрепленном к указанному рычагу, при этом указанный участок вала входит в контакт с указанным подкомпонентом на поверхности указанного отверстия или углубления и вращается относительно указанного подкомпонента внутри указанного отверстия.

Для решения указанной задачи устройство в соответствии с настоящим изобретением предпочтительно содержит впускной патрубок для навозной жижи, проходящий в резервуар, содержащий первый выпускной патрубок, расположенный на более высоком гидравлическом уровне, чем указанный впускной патрубок для навозной жижи, причем указанный первый выпускной патрубок проходит в указанную камеру, а сито для удержания твердых веществ расположено между указанными впускным патрубком и выпускным патрубком. Предпочтительно указанное сито для удержания твердых веществ имеет квадратные отверстия со сторонами длиной 1 см или менее.

Предпочтительно валик имеет, по меньшей мере на одном из своих концов, участок вала, вставленный в отверстие или углубление в подкомпоненте, изготовленном из неметаллического материала и прикрепленном к указанному рычагу, при этом указанный участок вала входит в контакт с указанным подкомпонентом на поверхности указанного отверстия или углубления и вращается относительно указанного подкомпонента внутри указанного отверстия.

Более предпочтительно указанная камера содержит второй рычаг, выполненный с возможностью вращения вокруг указанного первого поперечного вала, при этом между указанным вторым рычагом и вторым свободно вращающимся валиком также имеется зона вращательного сопряжения, которая обеспечивает возможность свободного вращения указанного второго валика вокруг третьего поперечного вала, так что между наружной поверхностью второго указанного валика и указанным ситом образована зона контактного сопряжения.

Преимущественно устройство в соответствии с настоящим изобретением содержит по меньшей мере одну поперечную щетку, параллельную свободно вращающемуся валику и/или второму свободно вращающемуся валику, расположенную ниже по потоку от него в направлении перемещения указанных рычагов вокруг указанного первого поперечного вала. Кроме того, предпочтительно данное устройство содержит по меньшей мере две указанные разделительные камеры, расположенные последовательно так, что навозная жижа проходит последовательно через обе камеры.

Для лучшего понимания приложены пояснительные чертежи варианта выполнения изобретения, не имеющие ограничительного характера.

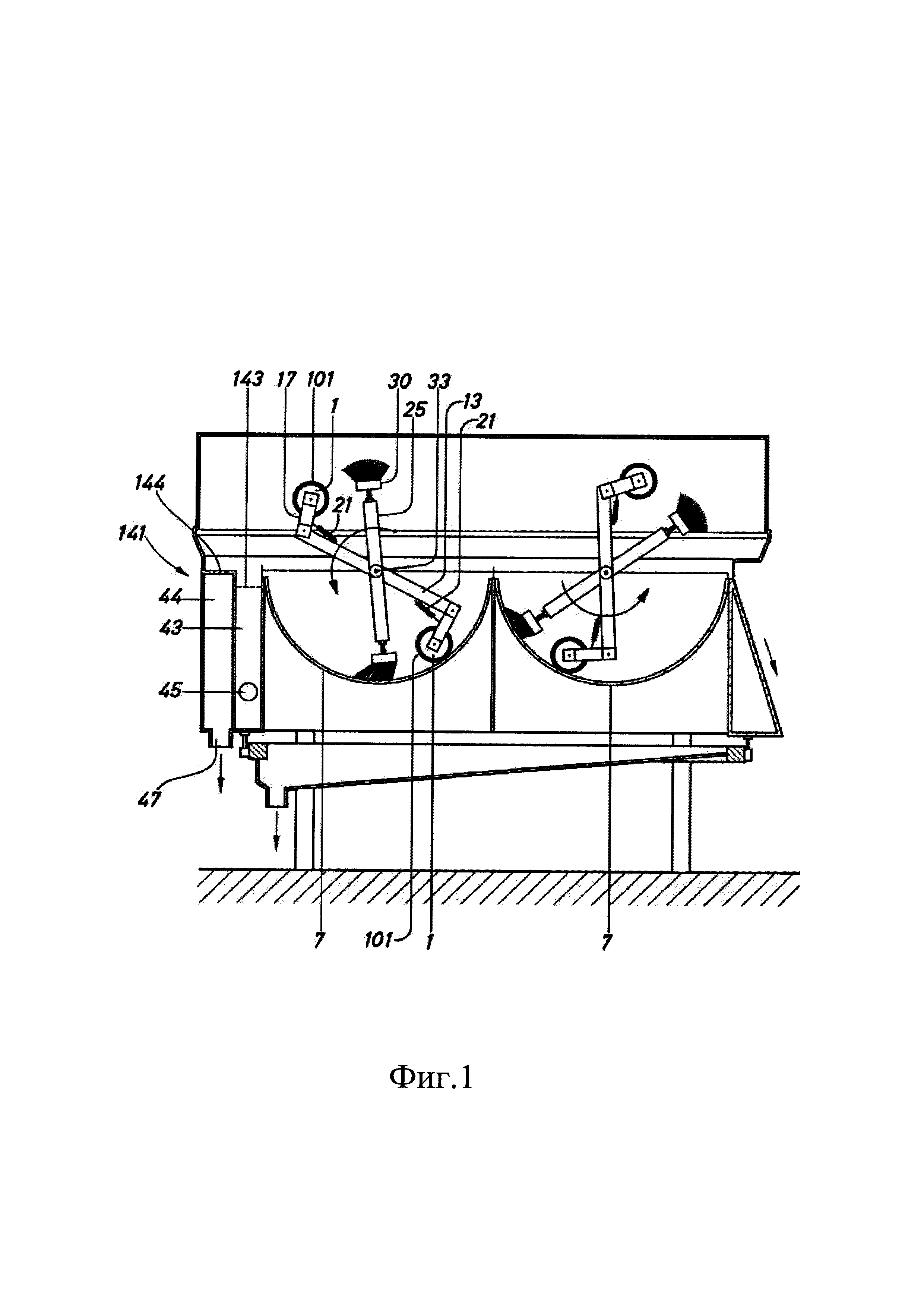

Фиг. 1 изображает разрез варианта выполнения предложенного устройства по продольной плоскости симметрии, на котором можно видеть внутренние компоненты установки.

Фиг. 2 изображает местный вид в аксонометрии, соответствующий свободно вращающимся валикам.

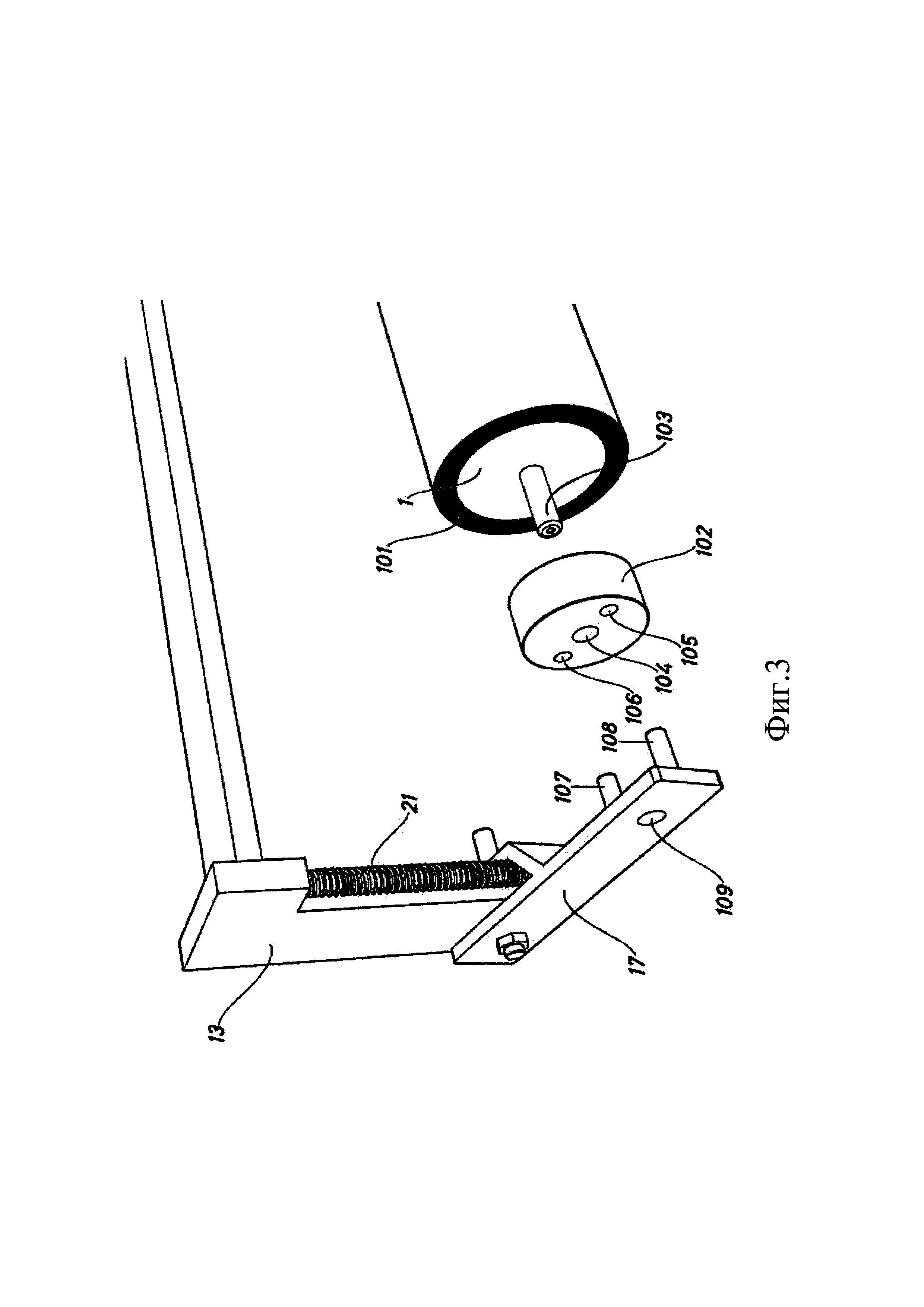

Фиг. 3 изображает вид с пространственным разделением компонентов, показанных на фиг. 2.

Фиг. 4 изображает местный вид в аксонометрии регулируемого соединения щеток.

Фиг. 5 изображает вид сбоку, соответствующий местному виду, показанному на фиг. 4.

Фиг. 6 изображает вид в аксонометрии емкости из примера, показанного на предыдущих чертежах.

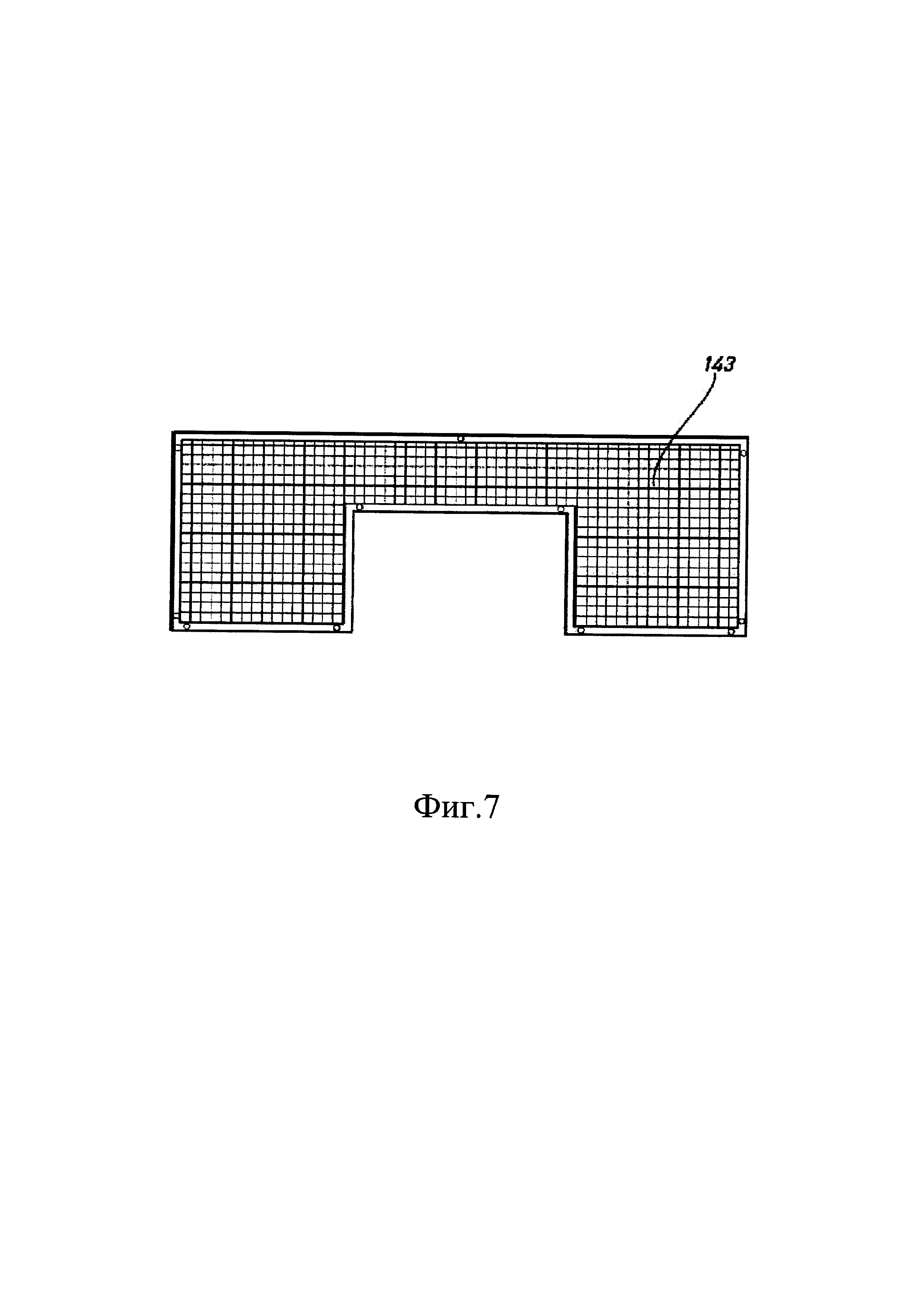

Фиг. 7 изображает вид в плане сита, содержащегося в емкости, показанной на фиг. 6.

Устройство, показанное на чертежах, содержит раму для поддержания элементов, соответствующие опорные стойки которой входят в контакт с грунтом и могут, при необходимости, содержать регулирующие средства для выравнивания установки, а также средства для ее крепления к грунту. Кроме того, данное устройство в рассматриваемом примере содержит нижний бак для сбора жидкостей, имеющий наклонное основание, самая нижняя часть которого содержит выпускной патрубок для выпуска жидкостей, отделенных от навозной жижи.

Показанное устройство содержит две камеры для разделения твердых и жидких веществ в навозной жиже. В этих камерах выполняют механическое разделение твердых и жидких веществ в навозной жиже. Камеры расположены последовательно в направлении прохождения навозной жижи во время переработки в камерах, т.е. во второй камере выполняют обработку твердой фазы, получаемой из предыдущей камеры. Таким образом достигают более качественной степени разделения твердой и жидкой фаз в навозной жиже.

Каждая камера содержит вогнутое основание 7, образующее цилиндрический участок, имеющий поперечную ось, и сформированное из простого или сложного сита, которое может быть составлено из одного или более совмещенных слоев ткани и/или перфорированных пластин, предпочтительно изготовленных из металла, при этом нижний слой предпочтительно является металлической ситовой пластиной с отверстиями, относительно более крупными по сравнению с отверстиями значительно меньшего размера, имеющимися в совмещенном ситовом слое или слоях. Таким образом, указанная нижняя металлическая пластина образует механически прочную опору, на верхней части которой лежит совмещенный ситовый слой или слои, которые могут иметь меньшую механическую прочность. При таком способе нижняя пластина противодействует давлению, оказываемому на основание 7 валиками 1, снабженными упругими элементами 21. Верхнее сито определяет размер отверстия, препятствующий прохождению твердых веществ определенного размера сквозь сито в направлении нижней части.

Упругий элемент 21 может быть любого типа, например, линейной пружиной, как показано в данном примере. Как вариант, он может быть торсионной пружиной или пружиной другого типа. Назначение упругого элемента 21 заключается в обеспечении создания валиком давления на основание без потери контакта. Каждый конец валика может иметь присоединенный независимый упругий элемент. Поскольку оба упругих элемента являются независимыми, то обеспечивается лучшая приспособляемость к возможным неровностям основания.

Свободно вращающиеся валики 1 перемещаются по основаниям 7. Валики 1, установленные на соответствующих валах, могут свободно вращаться вокруг них. Валики 1 расположены в поперечном направлении в каждой камере. В данном примере в каждой камере имеется пара параллельных рычагов 13 (на фиг. 1 можно видеть только один из них), имеющих на каждом дальнем конце свободно вращающийся валик 1. Кроме того, возможен вариант с наличием только одного рычага 13 для каждого цилиндра, или любой другой вариант выполнения.

Валики 1 на своей наружной цилиндрической поверхности содержат неметаллическое покрытие 101, предпочтительно выполненное из резины или каучука, препятствующее контакту металл-металлу между основанием 7 и цилиндром 1.

На фиг. 3 проиллюстрирован возможный способ реализации вращательного соединения между рычагами 13 и цилиндром 1 при отсутствии соединений металл-с-металлом. По меньшей мере на одном из дальних концов (предпочтительно на обоих дальних концах) валик 1 имеет выступ или участок 103 вала, который, например, может быть изготовлен из металла. Указанный участок вала входит в контакт с отверстием 104 в подкомпоненте 102, изготовленном из неметаллического материала (например, из пластмассы, имеющей низкий коэффициент трения). Участок 103 вала вращается внутри указанного отверстия. В показанном случае подкомпонент 102 имеет два дополнительных отверстия 105, 106, предназначенных для присоединения указанного подкомпонента к сопряженным выступам 107, имеющимся на планке 17. Два дополнительных отверстия 105, 106 препятствуют вращению подкомпонента 102 относительно планки 17, чтобы устранить контакт металла по металлу между рычагом 13 и планкой 17, а также цилиндром 1, при этом планка имеет отверстие 109, выровненное с отверстием 104, которое находится в неметаллическом подкомпоненте 102 и в которое входит участок 103 вала.

На обоих концах каждой пары рычагов 13 шарнирно присоединены планки 17. Планки 17 испытывают воздействие упругих элементов, таких как пружины 21. Пружины 21 обеспечивают двойную функцию. С одной стороны, они заставляют валики 1 оказывать давление на основания 7. Кроме того, когда валики 1 теряют контакт с основанием 7, указанные пружины создают движение, осевая составляющая которого действует на валик 1, что облегчает отсоединение твердых веществ в навозной жиже от поверхности цилиндра. Помимо этого, для ограничения наклона наружу соответствующих пар планок могут быть выполнены упоры, при этом указанные упругие средства, действующие на указанные планки, содержат обычные регулирующее средства (не показаны), которые обеспечивают возможность регулировки усилия, оказываемого пружинами этого типа, при этом конец пружин прикреплен к соответствующему рычагу.

Кроме того, каждая камера содержит вторую пару параллельных рычагов 25, жестко соединенных, с точки зрения перемещения, с вышеупомянутыми рычагами 13. На конце каждого рычага второй пары рычагов установлены поперечные щетки 30, параллельные соответствующим валикам 1. Каждая щетка 30 расположена ниже по потоку от соответствующего валика в направлении вращения рычагов 13, 25.

Рычаги 13, 25 жестко соединены между собой, с точки зрения перемещения, и вращаются одновременно посредством первого поперечного вала 33, к которому присоединены указанные рычаги. Вследствие вращения вокруг каждого первого поперечного вала 33, соответствующие свободно вращающиеся валики 1 перемещаются по основанию 7. Благодаря пружинам 21 валики 1 одновременно прикладывают давление к соответствующему перфорированному слоистому основанию 7 и, соответственно, к навозной жиже, находящейся между валиками и указанными основаниями. Такое решение обеспечивает сочетание отжимающего действия каждого валика с действием соскребания и последующего транспортирования навозной жижи, которая уже была отжата валиком. Каждый первый поперечный вал 33 может поддерживаться известным подшипниковым средством.

Приводное средство, обеспечивающее вращение двух первых поперечных валов 33, может содержать, например, электродвигатель, скорость которого может регулироваться. Приводное средство и описанные трансмиссии могут быть заменены любыми другими подходящими вариантами. Предпочтительно вращательное движение первого поперечного вала 33 каждой камеры является синхронизированным, так что каждая порция уже отжатой навозной жижи соскребается и транспортируется из конца камеры к началу следующей камеры и затем снова отжимается валиком указанной следующей камеры, который является следующим в линии и за которым следует соответствующая щетка, соскребающая указанную порцию навозной жижи в направлении конца камеры. Щетки 30 также выполняют дополнительное действие по очистке соответствующего основания 7.

Щетки 30 присоединены регулируемым способом к соответствующим рычагам 25, как показано на фиг. 4 и 5. Щетки 30 присоединены к рычагам 25 посредством узла, содержащего резьбовой болт 130, гайку 125 и контргайку 125' и обеспечивающего возможность регулирования высоты щетки для компенсации износа щетины щетки или для увеличения давления щетки 30 на основание 7.

Устройство в рассматриваемом примере содержит резервуар 141 для приема перерабатываемой навозной жижи. В данном примере указанный резервуар 141, в целом имеющий форму призмы, открыт сверху и прикреплен, предпочтительно с возможностью регулирования его выравнивания, к раме устройства.

Резервуар 141 разделен на две емкости 43, 44. Приемная емкость 43 содержит впускной патрубок 45, через который перерабатываемую навозную жижу вводят в устройство. Переливная емкость 44 содержит верхнее переливное отверстие 144, собирающее избыток навозной жижи, поступающий в установку, который не может быть принят вращающимися частями указанной установки, и который выходит через нижний выпускной патрубок 47 в указанной переливной емкости 44. Навозная жижа, поступающая в резервуар 141, выходит в направлении смежной камеры через граничащий с резервуаром край. Указанный край находится на более высоком гидравлическом уровне, чем впускной патрубок 45. Верхнее переливное отверстие 144 находится на более высоком гидравлическом уровне, чем указанный край.

Сито 143 расположено на гидравлическом уровне между впускным патрубком 45 и краем, ведущим в разделительную камеру, при этом назначение сита заключается в предотвращении поступления твердых объектов, дополнительно попавших в навозную жижу, в область валиков. Такие дополнительные твердые объекты обычно являются идентификационными метками, прикрепляемыми к уху свиней, со временем падающими в навозную жижу. Предпочтительно указанное сито имеет отверстия размером менее 1 см2 (например, квадратные отверстия со сторонами 1 см). Более предпочтительно, максимальная длина отверстия между его краями или концами равна 1 см или менее.

Желательно, чтобы содержание жидкости в твердой фазе перерабатываемой навозной жижи, полученной из выпускного патрубка установки, было по возможности малым, в частности, при использовании его в качестве органического удобрения, при этом желательно использовать более двух перерабатывающих камер, каждая из которых содержит соответствующие основания и упомянутые вращающиеся средства, в результате чего будет увеличено количество операций отжима, выполняемых с указанной навозной жижей, и, следовательно, будет обеспечена также более качественная степень отделения жидкой фазы от твердой фазы. В отношении вышеизложенного также может быть полезным увеличение количества пар «валик-щетка» в каждой камере для получения более высокой производительности каждой камеры переработки.

Верхнее отверстие оснований, сформированных по меньшей мере из одного сита, может быть расположено в горизонтальной плоскости, как показано на фиг. 1, однако, оно также может быть расположено вдоль наклонной установочной плоскости, имеющей наклон или уклон в направлении выпускного патрубка для твердой продукции, т.е. в направлении правой стороны установки в соответствии с фиг. 1, для облегчения, в определенных случаях, транспортировки и выгрузки перерабатываемой навозной жижи из одной камеры к следующей камере. Сита должны быть изготовлены из материалов, химически устойчивых к коррозионному воздействию навозной жижи, причем оказалось, что в этом отношении для выполнения сит хорошо подходит нержавеющая сталь. Размер отверстий или номинальной ячейки сит должен быть приспособлен к конкретной перерабатываемой навозной жиже, при этом размер номинальной ячейки последовательных сит может увеличиваться от одной перерабатывающей камеры к следующей. Сита должны быть сменными, чтобы при необходимости их можно было заменить или отремонтировать.

Кроме того, в рабочих зонах установки или по меньшей мере в зонах расположения сит могут быть предусмотрены автоматизированные моющие средства.

Перерабатываемая навозная жижа поступает в устройство через впускной патрубок 45, расположенный в емкости 43. Идентификаторы из пластика, присутствующие в навозной жиже, задерживаются ситом 143 для задержания твердых веществ. Навозная жижа выпускается на первое основание 7 в виде ламинарного потока благодаря горизонтальному поперечному переливному краю, который имеется на емкости 43 в месте ее присоединения к противоположному переднему краю слоистого основания 7 смежной камеры, после чего в действие приводится валик 1 путем вращения первого поперечного вала 33, так что указанный валик перемещается по указанному слою навозной жижи, прижимая ее к основанию 7 и, таким образом, отжимает из нее жидкости, которые проходят сквозь отверстия сита в основании 7 и собираются в баке, при этом щетка 30 в непрерывном режиме соскребает и транспортирует твердые вещества из перерабатываемой навозной жижи в направлении выпускного патрубка указанной камеры и дальше во вторую камеру, в которой повторяют отжимание с последующим соскребанием и транспортированием твердых веществ. Твердые вещества, полученные во второй камере из перерабатываемой навозной жижи, выходят из установки по наклонной плоскости или пандусу и могут быть собраны для их последующего использования или уничтожения.

Скорость потока жидкостей, отделяемых от перерабатываемой навозной жижи, зависит от размера отверстий сит, которые, как было указано выше, могут изменяться в зависимости от различных перерабатывающих камер, от свойств и температуры навозной жижи, а также концентрации и типа основных компонентов как твердых, так и жидких веществ в указанной навозной жиже.

Несмотря на то, что данное изобретение было описано в отношении примерных предпочтительных вариантов выполнения, тем не менее, их не следует рассматривать, как ограничивающие данное изобретение, которое будет определено посредством более широкой интерпретации нижеследующей формулы изобретения.

Реферат

Изобретение относится к установкам для переработки навозной жижи, в частности к установкам, обеспечивающим отделение твердых веществ от жидких веществ в навозной жиже. Устройство для переработки навозной жижи содержит раму для поддержания элементов установки и по меньшей мере одну камеру для разделения указанных твердых веществ и жидких веществ. Указанная камера имеет вогнутое основание, образующее цилиндрический участок, имеющий поперечную ось, и сформированное из сита. Устройство также включает по меньшей мере один свободно вращающийся валик, поперечно установленный на по меньшей мере одном рычаге, который вращается вокруг первого поперечного вала. При этом между указанным рычагом и свободно вращающимся валиком образована зона вращательного сопряжения, которая обеспечивает возможность свободного вращения указанного валика вокруг второго поперечного вала таким образом, что между наружной поверхностью свободно вращающегося валика и указанным ситом образуется зона контактного сопряжения. Также устройство содержит приводное средство, вращающее указанный рычаг вокруг первого поперечного вала, и упругое средство для регулирования давления, оказываемого валиками на сито так, что вращение рычага обеспечивает прижатие поступающей в установку навозной жижи к ситу, при этом указанные жидкости проходят сквозь соответствующее сито. Зона контактного сопряжения между ситом и валиком образована неметаллическим материалом на по меньшей мере одной из двух контактных поверхностей, образующих указанное сопряжение так, что в указанной зоне сопряжения отсутствует контакт металла по металлу между поверхностями, перемещающимися относительно друг друга, с обеспечением разрушения электрического мостика между материалами. Технический результат изобретения заключается в уменьшении износа поверхностей устройства. 8 з.п. ф-лы, 7 ил.

Комментарии