1„

Изобретение относится к металлургии

и используется для пассивирования и изготовления брикетов губчатого железа.

Цель изобретения.- упрощение и удешевление процесса.

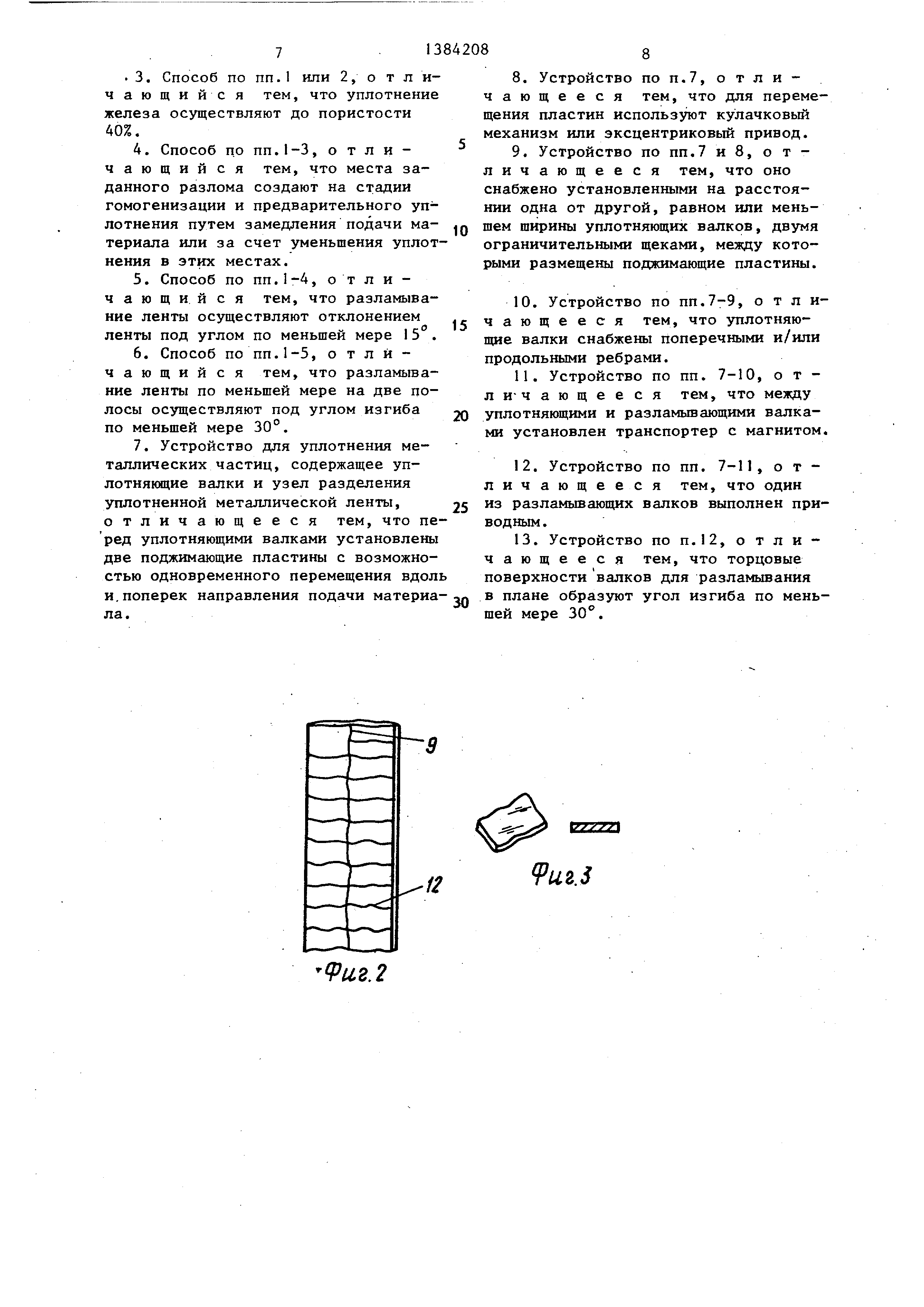

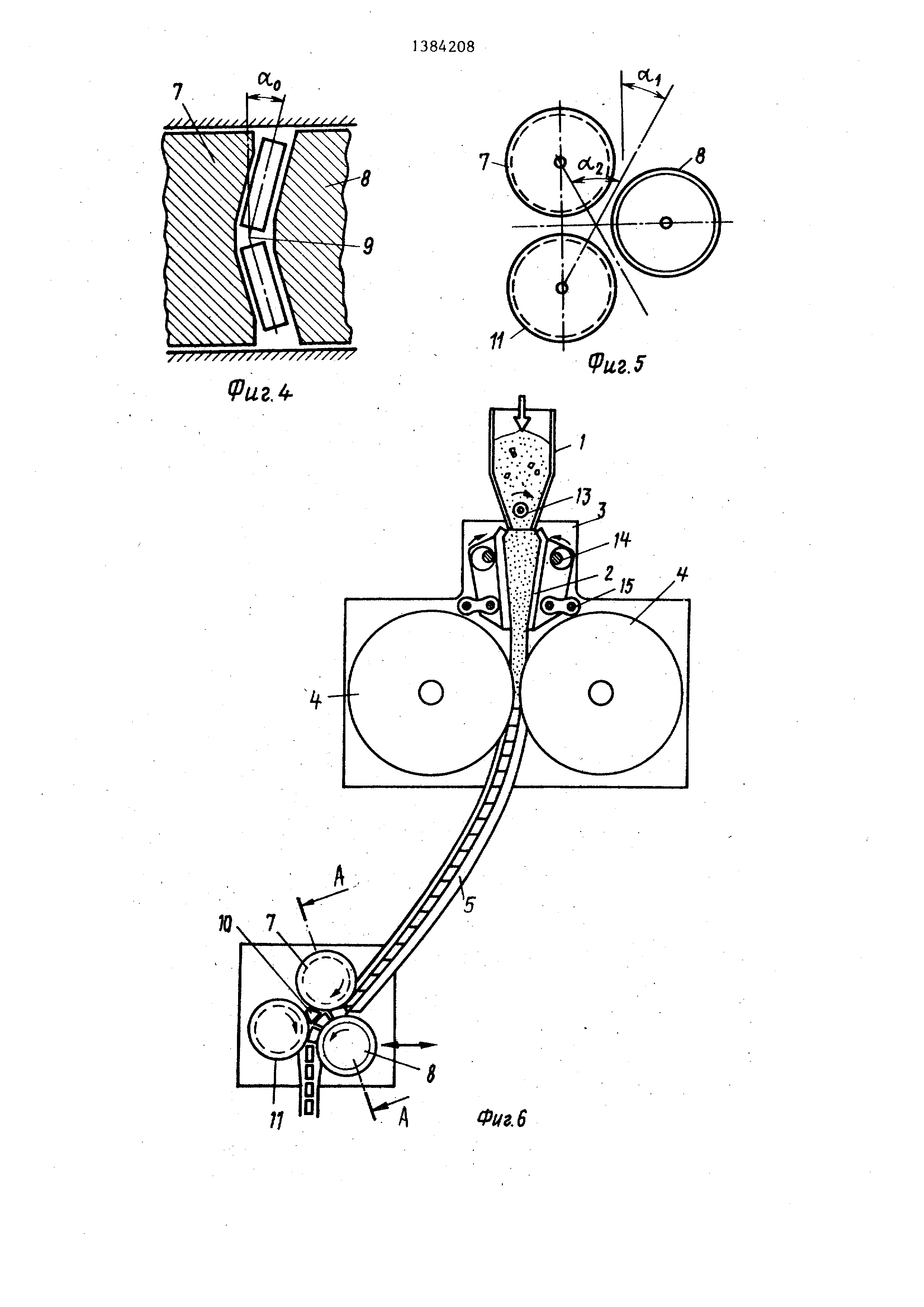

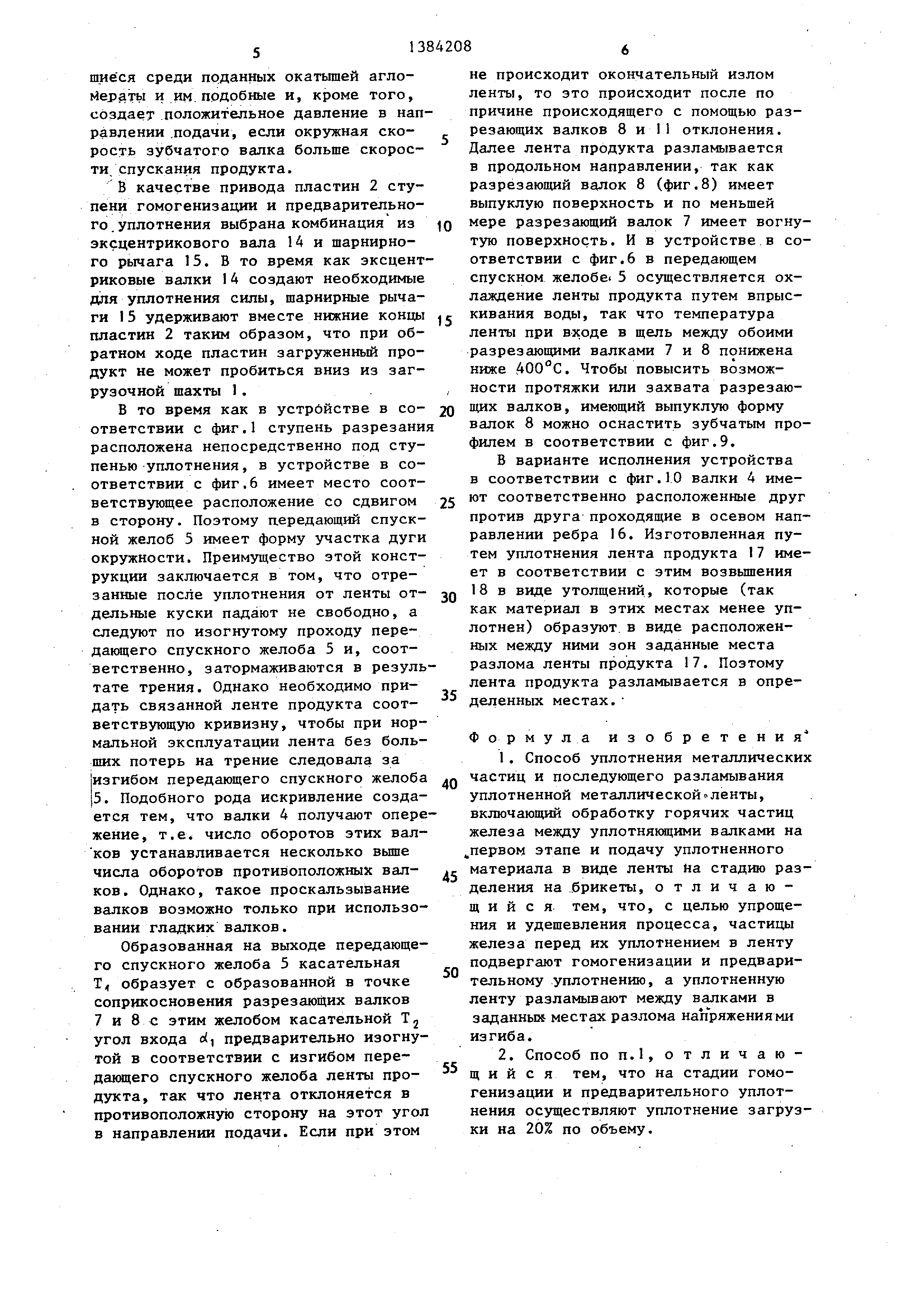

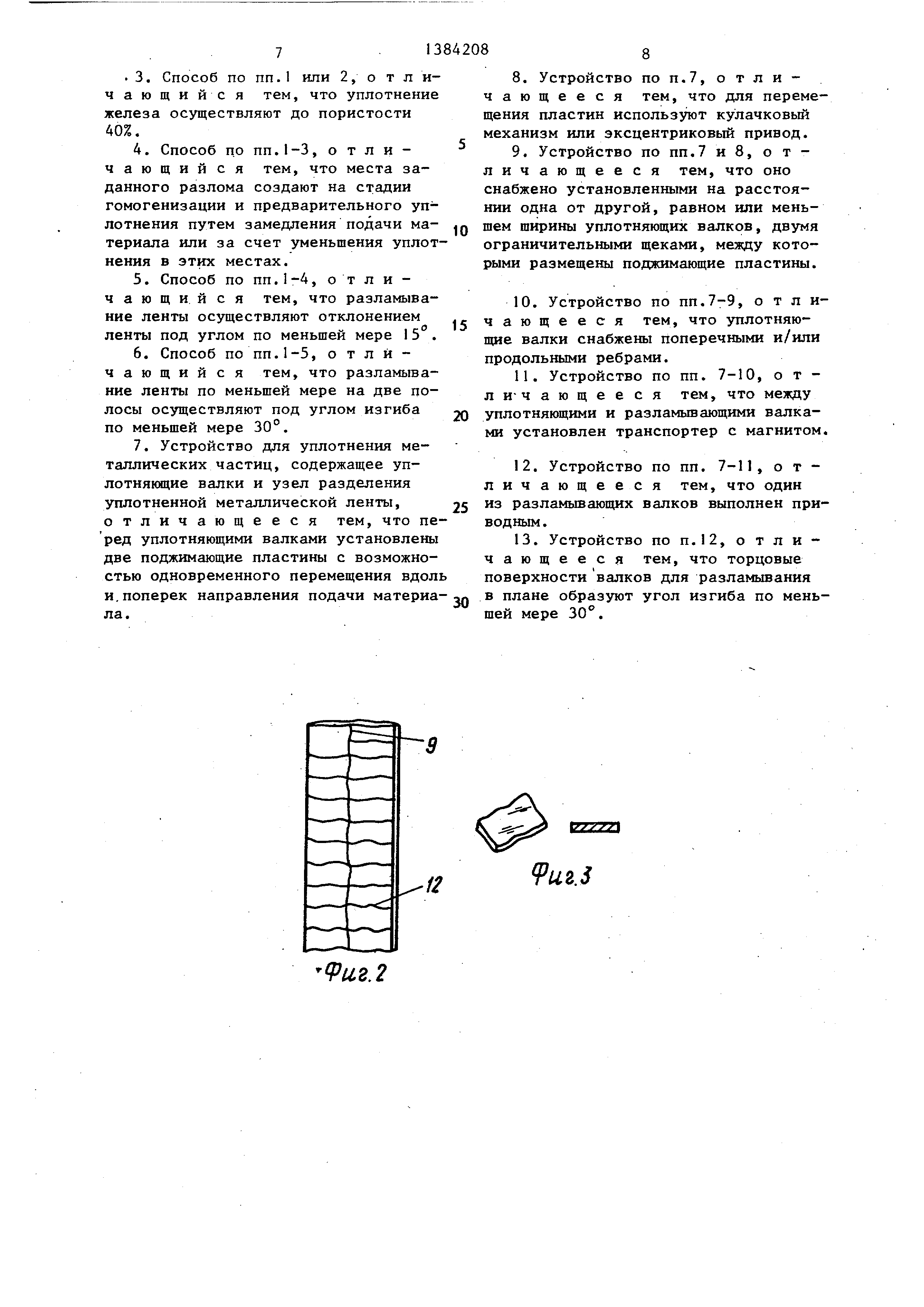

На фиг.1 показано устройство для уплотнения металлических частиц и последующего разламывания уплотненной

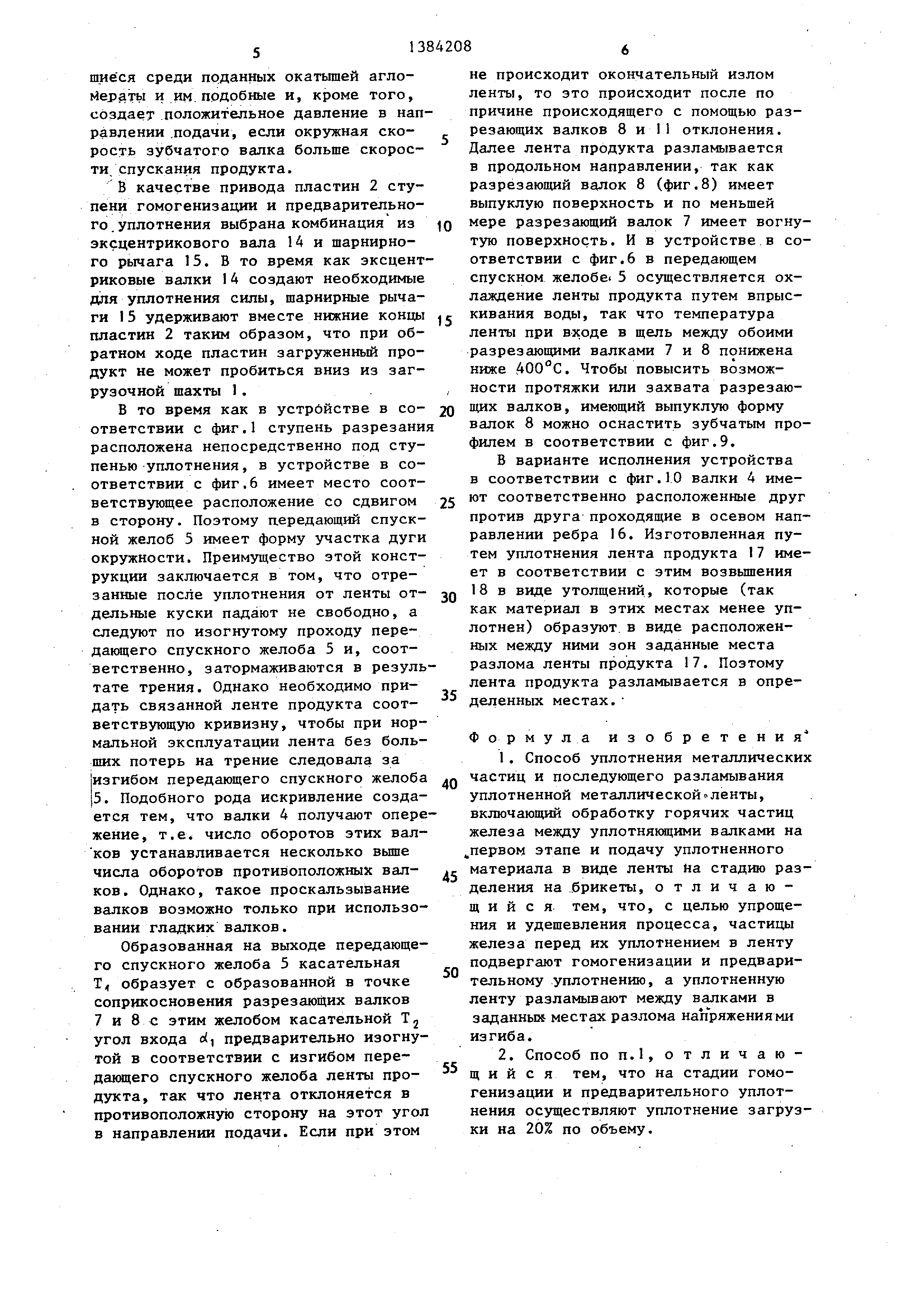

металлической ленты, первый вариант; на фиг.2 - уплотненная металлическая

лента с появивщимися при разламывании линиями разлома; на фиг.З-

образовавшийся в результате разламывания ленты брикет в перспективе и

в поперечном сечении; на фиг.4 - профиль резания двух расположенных друг

против друга валков на ступени разрезания , вид в направлении подачи; на фиг.5 - расположение валков на

ступени разрезания и углы отклонения, ленты; на фиг.& - устройство для уплотнения

металлических частиц и разламывания уплотненной металлической ленты, второй вариант; на фиг.7 -

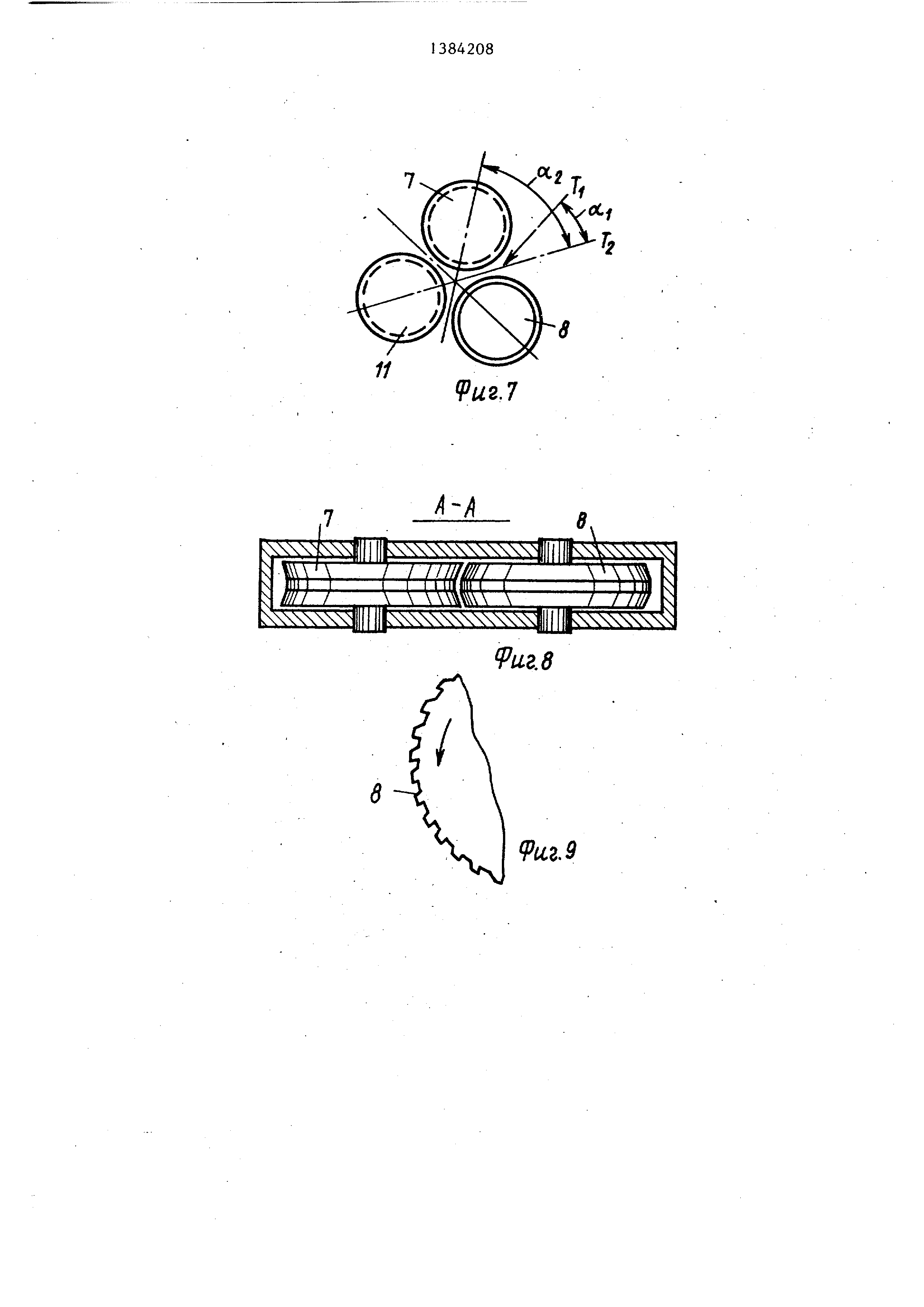

расположение валков на ступени разрезания в устройстве в соответствии с

фиг.6 с предельными углами отклонения ; на фиг.8 - разрез А-А на фиг.6;

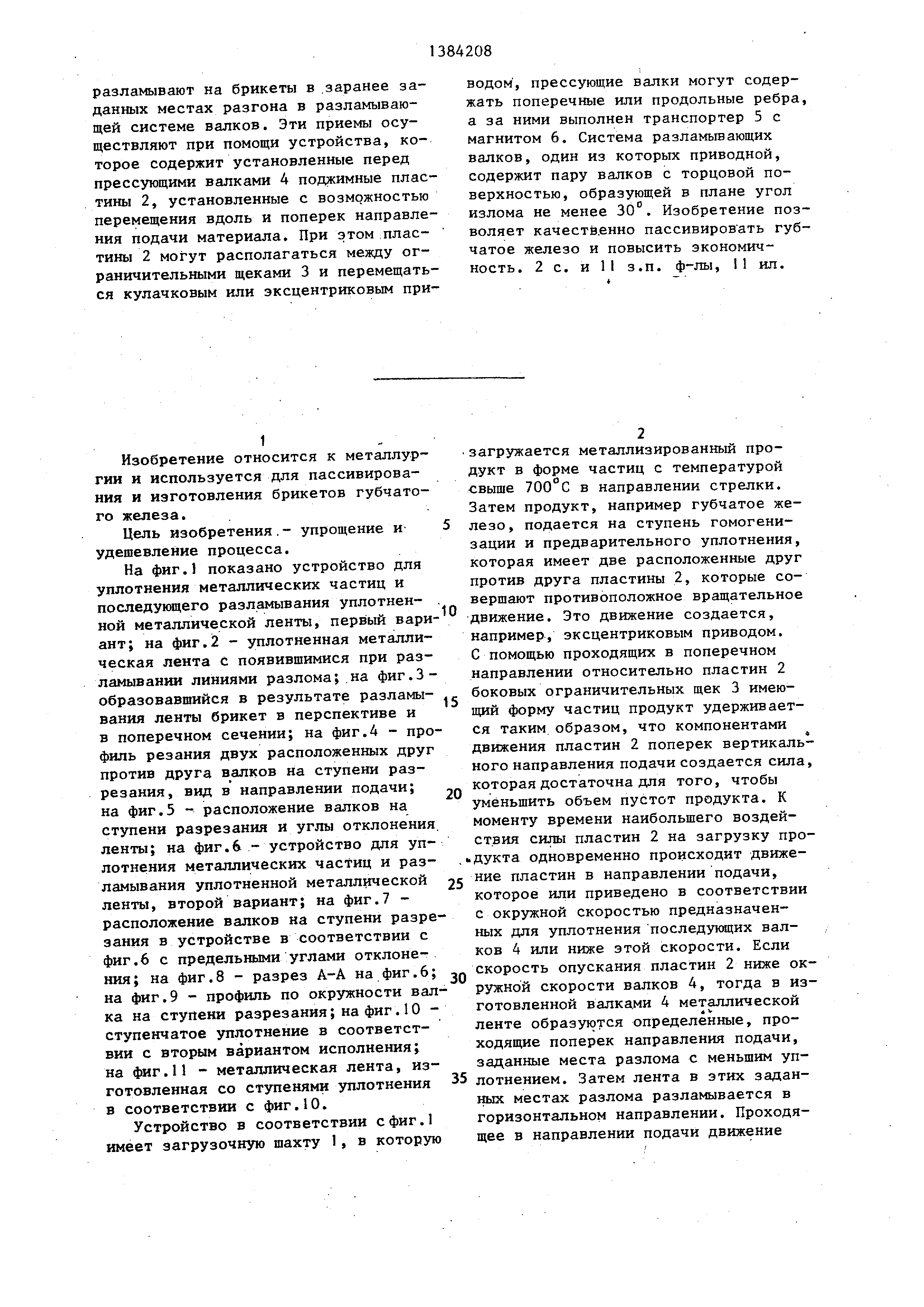

на фиг.9 - профиль по окружности валка на ступени разрезания; на фиг.10 -

ступенчатое уплотнение в соответствии с вторым вариантом исполнения;

на фиг.11 - металлическая лента, изготовленная со ступенями уплотнения в соответствии с фиг.10.

Устройство в соответствии сфиг.1 имеет загрузочную щахту 1, в которую

0

5

загружается металлизированный продукт

в форме частиц с температурой свыше 700 С в направлении стрелки.

Затем продукт, например губчатое железо , подается на ступень гомогенизации

и предварительного уплотнения, которая имеет две расположенные друг

против друга пластины 2, которые совершают противоположное вращательное

движение. Это движение создается, например, эксцентриковым приводом.

С помощью проходящих в поперечном направлении относительно пластин 2

боковых ограничительных щек 3 имеющий форму частиц продукт удерживается

таким образом, что компонентами движения пластин 2 поперек вертикального

направления подачи создается сила, которая достаточна для того, чтобы

уменьшить объем пустот продукта. К моменту времени наибольшего воздей-

ст.вия силы пластин 2 на загрузку про- .ыдукта одновременно происходит движе5

ние пластин в направлении подачи, которое или приведено в соответствии

с окружной скоростью предназначенных для уплотнения последующих валков 4 или ниже этой скорости. Если

скорость опускания пластин 2 ниже окружной скорости валков 4, тогда в изготовленной

валками 4 металлической ленте образуются определенные, проходящие поперек направления подачи,

заданные места разлома с меньшим уп5 лотнением. Затем лента в этих заданных

местах разлома разламывается в горизонтальном направлении. Проходящее в направлении подачи движение

0

пластин 2 может также иметь большую

скорость, чем окружная скорость валков 4, в результате чего на загрузку оказывается положительное рабочее

давление.

На ступени предварительного уплотнения загрузка должна уплотняться по

меньшей мере на 20 об.%. Упло.тненная таким образом загрузка в форме ленты

подается затем к валкам 4 для окончательного уплотнения. Валки 4 могут

иметь гладкую поверхность или с целью увеличения протягивающей способности

и создания заданных мест разлома они могут быть оснащены углублениями в

виде канавок. Они вращаются в противоположном направлении и непрерывно

уплотняют металлизированный продукт до получения гомогенной ленты со средней плотностью по меньшей мере

5,5 г/см. Эта плотность достаточна для того, чтобы даже при длительном

хранении на открытом воздухе защитить продукт от значительной потери металлизации.

Выходящая из щели между валками 4 бесконечная лента перед разрезанием

должна быть охлаждена до температуры ниже 400 С. Охлаждение ленты бсущест

вляется в устройстве в соответствии с фиг.1 в передающем спускном желобе 5 с помощью впрыскивания воды.

При использовании вертикальных или наклонных передающих желобов необходимо

учитывать то, что лента продукта лишь разрывается, а образующиеся в результате этого отдельные

куски по причине их собственного ускорения превьшают скорость подачи

ленты и отводятся. Этот процесс приводит , как правило, к закупоркам.

Чтобы исключить этот недостаток, предусмотрен магнит 6, с помощью которого

возможные отдельные куски в пе- редгиощем спускном желобе 5 затормаживаются

таким образом, что их скорость падения не превышает скорость подачи ленты, и они -сдвигаются последующим

участком ленты к ступени измельчения .

После прохождения передающего

спускного желоба лента .продукта захватывается разрезающими валками 7 и

8. Валки 7 и 8 имеют видимый на фиг.4 профиль поверхности. Таким образом,

лента изгибается по центру в продольном направлении на угол . Если угол о(о составляет более 15 , то со

0

5

0

5

0

5

0

5

ответствующие изгибающие силы приводят , как правило, к образованию вертикальных

линий 9 излома (фиг.2) в продольном направлении ленты.

Затем разделенная в продольном направлении лента отклоняется в направлении подачи на соответствующий

угол d (фиг.5), в результате чего лента в поперечном направлении подвергается

воздействию усилия, которое приводит к излому, по меньшей мере к образованию трещины, если

угол о, равен или превьш1ает 15°. Затем с помощью съемника IО лента подается

между разрезающим валком 8 и расположенным против него другим раз- резакицим валком 11, так что лента,

имеющая по меньшей мере в заданных местах разлома в поперечном направлении

трещины, отклоняется в противоположном направлении на угол el. При зтом лента, если еще не произошло

разлома, окончательно разрушается вдоль горизонтальных линий I2 разлома

(фиг.2) в показанных на фиг.З выбоинах .

Преимуществом предлагаемого устройства является то, что для разделения ленты не должна использоваться

энергия удара, так что не образуется чрезмерной доли мелких осколков.

Кроме того, выпадающие при пусковом режиме неуплотненные или полууплотненные

металлические частицы без проблем проходят через постоянно от-; крытую, щель между валками. Если при

этом в отдельных случаях образуется затор, то его можно ликвидировать

путем быстрого поднятия валка 8 в направлении стрелки.. Особое преимущество заключается в том, что не

требуется абсолютного синхронного Вращения меткду вызывающими уплотнение

галками 4 и разрезающими валками 7, 8 и II, так как разрешающие валки

не создают геометрического замыкания относительно ленты, а лишь относительно

небольшое силовое заьялкание, так что возможно определенное проскальзывание

ленты относительно разрезающих валков. .Поэтому предпочтительна окружная скорость разрезающих

валков незначительно вьш1е окружной скорости валков 4.

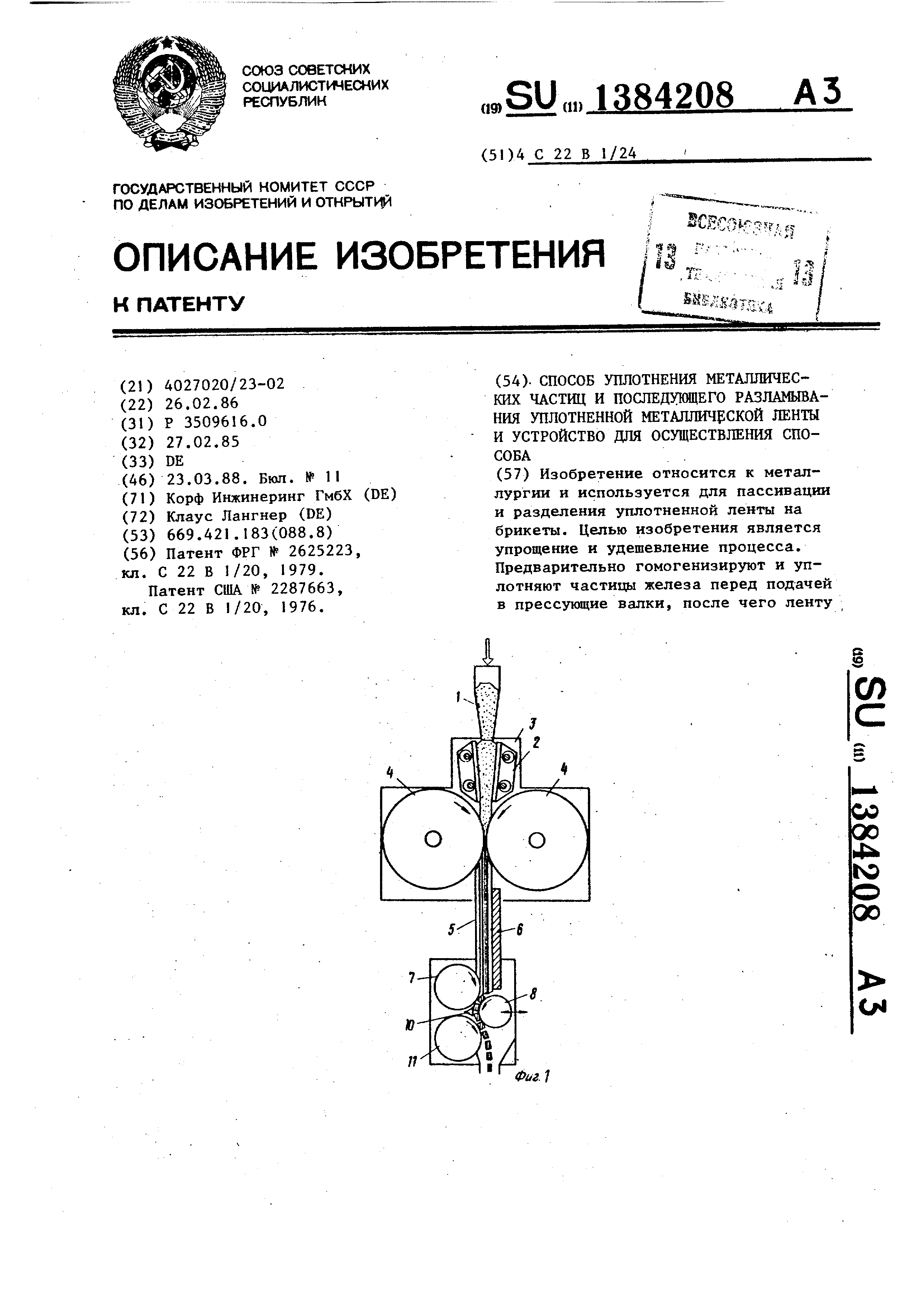

В устройстве в соответствии с фиг.6 в нижней зоне загрузочной шахты 1 предусмотрен оснащенный зубьями

валок 13, который измельчает оказавшиёся среди поданных окатышей агломераты

и им подобные и, кроме того, создает положительное давление в направлении .подачи, если окружная скорость

зубчатого валка больше скорости , спускания продукта.

Ё качестве привода пластин 2 ступени гомогенизации и предварительного . уплотнения выбрана комбинация из

эксцентрикового вала 14 и шарнирного рычага 15. В то время как эксцентриковые валки 14 создают необходимые

для уплотнения силы, шарнирные рычаги 15 удерживают вместе нижние концы

пластин 2 таким образом, что при обратном ходе пластин загруженный продукт

не может пробиться вниз из загрузочной шахты 1.

В то время как в устрбйстве в соответствии с фиг.1 ступень разрезани

расположена непосредственно под ступенью уплотнения, в устройстве в соответствии

с фиг.6 имеет место соответствующее расположение со сдвигом в сторону. Поэтому передающий спускной

желоб 5 имеет форму участка дуги окружности. Преимущество этой конструкции

заключается в том, что отрезанные после уплотнения от ленты отдельные куски падают не свободно, а

следуют по изогнутому проходу передающего спускного желоба 5 и, соответственно

, затормаживаются в результате трения. Однако необходимо придать

связанной ленте продукта соответствующую кривизну, чтобы при нормальной эксплуатации лента без больших

потерь на трение следовала за изгибом передающего спускного желоба

5. Подобного рода искривление создается тем, что валки 4 получают опережение

, т.е. число оборотов этих вал- ков устанавливается несколько выше числа оборотов противоположных валков

. Однако, такое проскальзывание валков возможно только при использовании гладких валков.

Образованная на выходе передающего спускного желоба 5 касательная

Т, образует с образованной в точке соприкосновения разрезающих валков

7 и 8с этим желобом касательной Т j угол входа с, предварительно изогнутой

в соответствии с изгибом передающего спускного желоба ленты продукта , так что лента отклоняется в

противоположную сторону на этот угол в направлении подачи. Если при этом

0

5

0

5

0

5

0

5

не происходит окончательный излом

ленты, то это происходит после по причине происходящего с помощью разрезающих валков 8 и 11 отклонения.

Далее лента продукта разламывается в продольном направлении, так как разрезающий валок 8 (фиг.8) имеет

выпуклую поверхность и по меньшей мере разрезающий валок 7 имеет вогнутую

поверхность. И в устройстве в соответствии с фиг.6 в передающем

спускном желобе 5 осуществляется охлаждение ленты продукта путем впрыскивания воды, так что температура

ленты при входе в щель между обоими разрезающими валками 7 и 8 понижена

ниже 400°С. Чтобы повысить возможности протяжки или захвата разрезающих

валков, имеющий выпуклую форму валок 8 можно оснастить зубчатым профилем в соответствии с фиг.9.

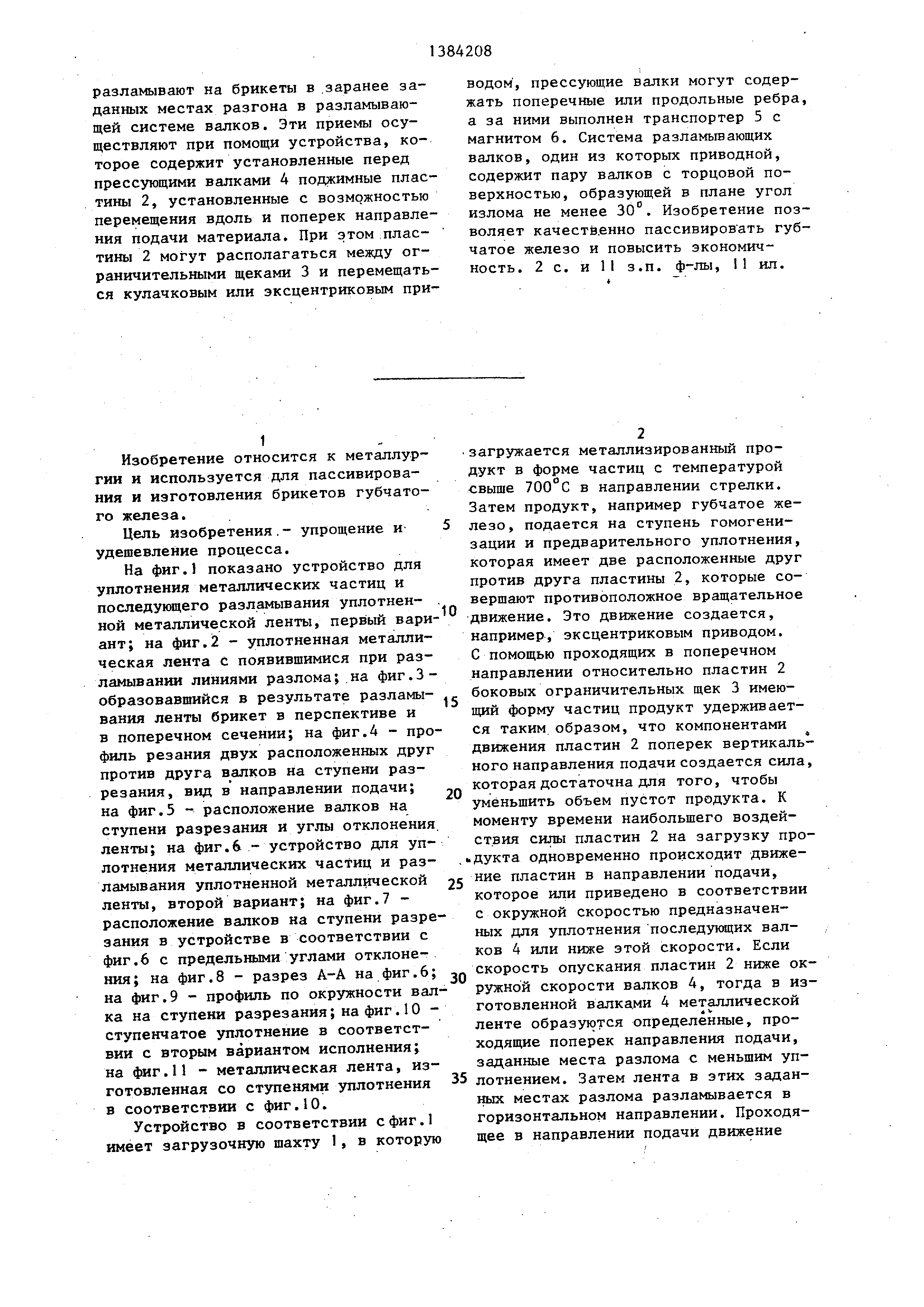

В варианте исполнения устройства в соответствии с фиг.10 валки 4 имеют

соответственно расположенные друг против друга проходящие в осевом направлении

ребра 16. Изготовленная путем уплотнения лента продукта 17 имеет в соответствии с этим возвышения

18 в виде утолщений, которые (так как материал в этих местах менее уплотнен

) образуют в виде расположенных между ними зон заданные места разлома ленты продукта 17. Поэтому

лента продукта разламывается в определенных местах.

Формула изобретения

1.Способ уплотнения металлических частиц и последующего разламывания

уплотненной металлической«ленты, включающий обработку горячих частиц

железа между уплотнякицими валками на

первом этапе и подачу уплотненного

материала в виде ленты На стадию разделения на брикеты, отличающийся тем, что, с целью упрощения

и удешевления процесса, частиидз железа перед их уплотнением в ленту

подвергают гомогенизации и предварительному уплотнению, а уплотненную

ленту разламывают между валками в заданны местах разлома напряжениями изгиба.

2.Способ по п.1, отличающий с я тем, что на стадии гомогенизации

и предварительного уплотнения осуществляют уплотнение загрузки на 20% по объему.

3. Способ по пп.1 или 2, о т л и- чающийся тем, что уплотнение

железа осуществляют до пористости 40%.

4.Способ по пп.1-3, о т л и -

чающийся тем, что места заданного разлома создают на стадии гомогенизации и предварительного уплотнения

путем замедления подачи материала или за счет уменьшения уплотнения в этих местах.

5.Способ по пп.1-4, от л и - чающийся тем, что разламывание ленты осуществляют отклонением

ленты под углом по меньшей мере 15°.

6.Способ по пп.1-5, о т л и -

чающийся тем, что разламывание ленты по меньшей мере на две полосы осуществляют под углом изгиба

по меньшей мере 30°.

7.Устройство для уплотнения металлических

частиц, содержащее уплотняющие валки и узел разделения уплотненной металлической ленты,

отличающееся тем, что пе ред уплотняющими валками установлены две поджимающие пластины с возможностью

одновременного перемещения вдол и,поперек направления подачи материала .

9иг.2

0

5

0

5

0

8.Устройство по п.7, отличающееся тем, что для перемещения пластин используют кулачковый

механизм или эксцентриковый привод.

9.Устройство по ПП.7 и 8, о т -

личающееся тем, что оно снабжено установленными на расстоянии одна от другой, равном или меньшем

ширины уплотняющих валков, двумя ограничительными щеками, между которыми размещены поджимающие пластины.

10.Устройство по пп.7-9, отличающееся тем, что уплотняющие

валки снабжены поперечными и/или продольными ребрами.

11.Устройство по пп. 7-10, о т - л и-чающееся тем, что между уплотняющими и разламывающими валками

установлен транспортер с магнитом.

12.Устройство по пп. 7-11, о т -

личающееся тем, что один

из разламывающих валков выполнен приводным .

13.Устройство по п.12, отличающееся тем, что торцовые

поверхности валков для разламывания

в плане образуют угол изгиба по меньшей

мере 30.

.S

Vuz.

Юч 7.

ЙГУд

иг.5

Фкг.6

1

5

il

I

i

1Д

к

m

v||J}x

9иг.8

Л2

Vu2.7

/I-/I

л

1Д

к

m

9U.Z.9

;б /

Комментарии