Теплообменная система - RU2482412C2

Код документа: RU2482412C2

Чертежи

Описание

Изобретение относится к теплообменной системе, согласно ограничительной части пункта 1 формулы изобретения.

Применение систем теплообмена широко известно из уровня техники. Теплообменники применяются в холодильных установках, таких как, например, обычные бытовые холодильники, в установках кондиционирования воздуха в зданиях или транспортных средствах всех видов, прежде всего, в автомобилях, самолетах или судах, в качестве водяных или масляных радиаторов в двигателях внутреннего сгорания, в качестве конденсаторов или испарителей в контурах охлаждающего средства и в других бесчисленных применениях, которые хорошо известны специалистам.

При этом имеются различные возможности целесообразной классификации теплообменников для совершенно различных применений. Цель состоит в том, чтобы провести разделение различных типов теплообменников в зависимости от конструкции, соответственно, изготовления.

Так, можно выполнять разделение на так называемые «пластинчатые теплообменники», с одной стороны, и «миниканальные или микроканальные теплообменники», с другой стороны.

Известные уже давно пластинчатые теплообменники служат, как все типы теплообменников, для передачи тепла между двумя средами, например, но не ограничиваясь этим, для передачи от охлаждающей среды в воздух или наоборот, как известно, например, из классических бытовых холодильников, в которых с помощью теплообменников для создания холодильной мощности внутри холодильника тепло отдается в окружающий воздух.

Окружающая среда вне теплообменника, т.е., например, вода, масло или часто также окружающий воздух, которая, например, принимает тепло или от которой тепло переносится в теплообменник, при этом, соответственно, охлаждается или нагревается. Вторая среда может быть, например, жидким хладоносителем или теплоносителем или же испаряющимся, соответственно, конденсирующимся хладагентом. В любом случае окружающая среда, т.е., например, воздух, имеет значительно меньший коэффициент переноса тепла, чем вторая среда, т.е., например, хладагент, который циркулирует в теплообменнике. Это компенсируется за счет сильно различных поверхностей переноса тепла для обеих сред, а именно среда с большим коэффициентом переноса тепла протекает в трубе, которая на наружной стороне за счет тонких металлических листов (ребер, пластин) имеет сильно увеличенную поверхность, на которой происходит перенос тепла, например, с помощью воздуха.

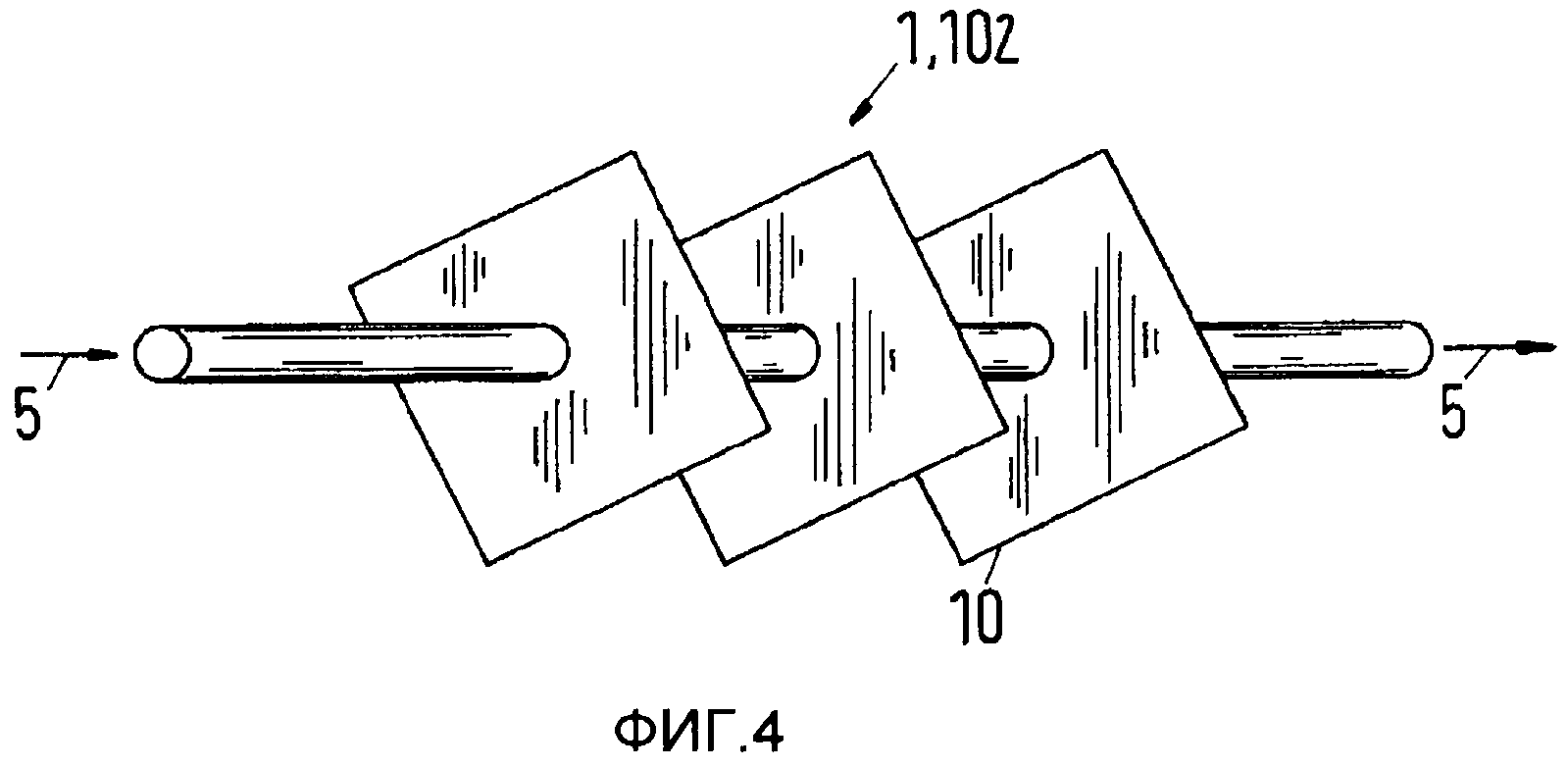

На фиг.4 показан простой пример элемента такого, само по себе известного пластинчатого теплообменника. При этом на практике теплообменник образован множеством таких элементов, показанных на фиг.4.

При этом отношение наружной поверхности к внутренней поверхности зависит от геометрии пластин (диаметра трубы, расположения трубы и расстояния между трубами), а также от расстояния между пластинами. Расстояние между пластинами выбирается различным для различных применений. Однако чисто с точки зрения термодинамики оно должно быть возможно меньшим, однако не настолько малым, чтобы вызывать большую потерю давления на стороне воздуха. Экономичный оптимум лежит примерно при 2 мм, что является типичным значением для холодильных конденсаторов и противоточных охладителей.

Изготовление этих так называемых пластинчатых теплообменников осуществляется в соответствии с давно известным стандартным способом: пластины штампуют с помощью пресса и специального инструмента и складывают друг с другом в пакеты. Затем вдвигают трубы и расширяют механически или гидравлически так, что возникает очень хороший контакт и тем самым хороший перенос тепла между трубой и пластинами. Затем отдельные трубы соединяют, часто спаивают друг с другом с помощью дуг и коллекторной или распределительной трубы.

При этом коэффициент полезного действия значительно определяется тем, что тепло, которое переносится между поверхностью пластин и воздухом, должно передаваться за счет теплопроводности между пластинами и трубой. Этот перенос тепла тем эффективнее, чем выше проводимость, соответственно, толщина пластин, однако также чем меньше расстояние между трубами. Это называют коэффициентом полезного действия пластин. Поэтому в качестве материала для пластин в настоящее время используют преимущественно алюминий, который имеет высокую теплопроводность (примерно 220 Вт/мК) при невысокой стоимости. Расстояние между трубами должно быть возможно меньшим, что, однако, приводит к тому недостатку, что требуется много труб. Много труб означает высокую стоимость, поскольку трубы (как правило, из меди) значительно дороже тонких алюминиевых пластин. Эту стоимость материала можно уменьшать за счет того, что уменьшают диаметр и толщину стенки труб, т.е. создают теплообменник со многими небольшими трубами вместо немногих больших труб. С точки зрения термодинамики оптимальным было бы такое решение: очень много труб с небольшим расстоянием друг от друга с меньшими диаметрами. Однако существенным фактором, влияющим на стоимость, является также рабочее время для расширения и пайки труб. При такой геометрии оно сильно возрастает.

Поэтому уже несколько лет назад был разработан новый класс теплообменников, так называемых миниканальных или микроканальных теплообменников, которые изготавливаются в соответствии с полностью другим способом и соответствуют почти идеальному пластинчатому теплообменнику: много небольших труб с небольшими расстояниями друг от друга.

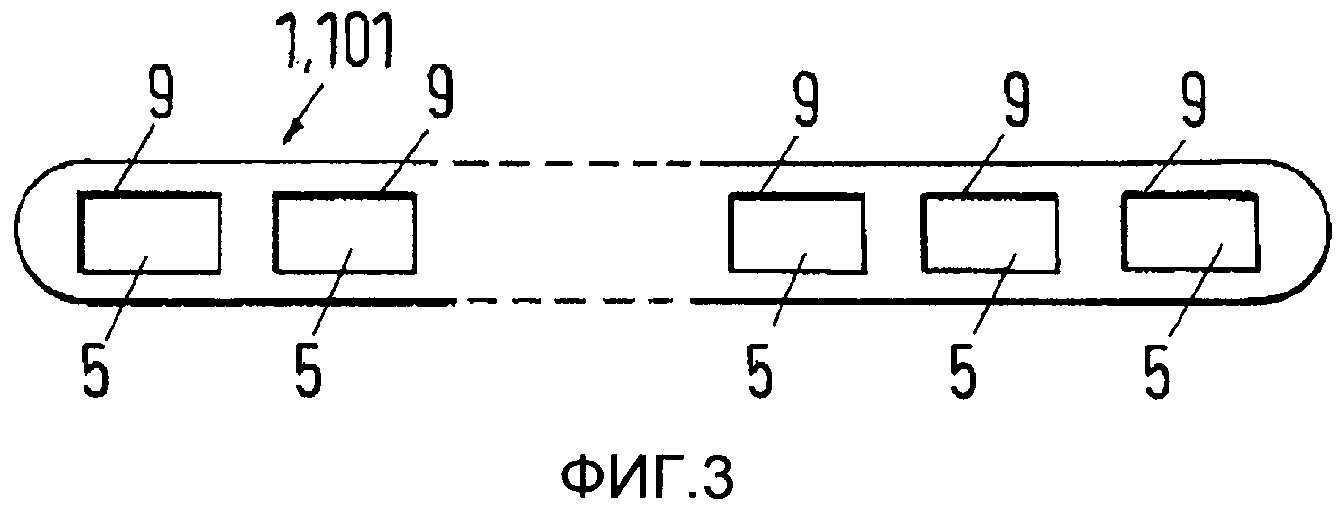

Однако вместо небольших труб в миниканальном теплообменнике применяются алюминиевые прессованные профили, которые имеют очень много небольших каналов с диаметром, например, примерно 1 мм. Такой, также сам по себе известный прессованный профиль схематично показан в качестве примера на фиг.3. При этом на практике теплообменник, в зависимости от требуемой тепловой мощности, может обходиться уже одним единственным прессованным профилем в качестве центрального теплообменного элемента. Для достижения более высоких мощностей переноса тепла в единственном теплообменнике может быть, естественно, предусмотрено одновременно также множество прессованных профилей, которые в подходящих комбинациях соединены друг с другом, например, с помощью подводов и отводов, например, спаяны друг с другом.

Такие профили можно изготавливать, например, с помощью подходящих способов экструзии просто и с различными формами из множества материалов. Однако известны также другие способы изготовления миниканальных теплообменников, такие как, например, соединение сформированных соответствующим образом профилированных металлических листов, или другие подходящие способы.

Эти профили можно не расширять и они также не нуждаются в расширении, и их также не требуется вдвигать в пакеты штампованных пластин.

Вместо этого, например, между двумя лежащими на небольшом расстоянии друг от друга профилями (обычные расстояния, например, меньше 1 см) укладывают металлические (например, алюминиевые) полосы, так что за счет попеременного прилегания друг к другу металлических полос и профиля возникает пакет теплообменника. Затем этот пакет полностью пропаивают в паяльной печи.

За счет малых расстояний и небольших диаметров каналов возникает теплообменник с очень высоким коэффициентом полезного действия пластин и очень небольшим объемом заполнения (на внутренней стороне каналов). Другими преимуществами этой технологии является исключение пар материалов (коррозии), небольшой вес (отсутствие меди), высокая устойчивость к давлению (около 100 бар), а также компактная конструктивная форма (обычная глубина теплообменника, например, 20 мм).

Для мобильного использования миниканальные теплообменники нашли применение в 90-е годы. Небольшой вес, небольшая толщина, а также ограниченные требуемые размеры являются для этого идеальными предпосылками. Радиаторы автомобилей, а также конденсаторы и испарители для автомобильных кондиционеров в настоящее время почти исключительно реализуются с помощью миниканальных теплообменников.

Для стационарного применения требуются, с одной стороны, в большинстве случаев более крупные теплообменники, с другой стороны, вес и компактность имеют меньшее значение, чем оптимальное соотношение стоимости и производительности. До настоящего времени миниканальные теплообменники были слишком ограничены по размерам, чтобы находить здесь применение. Необходимо было бы соединять друг с другом много небольших модулей с большими затратами труда. Кроме того, расход алюминия при прессованных профилях является относительно высоким, так что также с точки зрения расхода материала едва ли можно ожидать большого выигрыша в стоимости.

На основании больших партий в автомобильном секторе процессы изготовления миниканальных теплообменников стандартизованы и улучшены, так что эту технологию можно рассматривать в настоящее время в качестве хорошо отработанной. В прошедшее время увеличилась также величина паяльных печей, так что можно уже изготавливать теплообменники шестого размера с величиной примерно 1×2 м. Устранены начальные трудности с системой соединения. Имеется много патентованных способов пайки труб жесткости и коллекторных труб.

Однако прежде всего сильно поднявшаяся цена меди по сравнению с алюминием приводит к тому, что эта технология становится все более интересной также для стационарного использования.

При этом проблемой во всех известных до настоящего времени теплообменных системах является загрязнение системных компонентов систем теплообмена, чего в принципе невозможно избежать в рабочем состоянии.

Нагружаемые воздухом теплообменники, такие как, например, конденсаторы или противоточные охладители, часто работают в загрязненном окружении. Загрязнения воздуха могут быть естественного происхождения (пыльца, насекомые и т.д.) или промышленного происхождения (абразивная пыль, продукт истирания шин, мучная пыль, картонная пыль и т.д.). Многие загрязнения остаются на нагружаемом воздухом теплообменнике и со временем закупоривают его.

Теплообменники, по которым пропускается, например, охлаждающий воздух с использованием соответствующих вентиляторов, могут со временем все больше и больше загрязняться загрязнениями всякого вида, которые содержаться в охлаждающем воздухе, что может, например, приводить к тому, что коэффициент переноса тепла поверхностью теплообменника уменьшается, так что снижается производительность переноса тепла. Это может приводить к увеличению эксплуатационных затрат или в экстремальных случаях к невозможности обеспечения требуемой производительности переноса тепла, что может приводить в наихудших случаях к серьезным повреждениям.

Таким образом, следствием загрязнения очень часто является увеличение сопротивления на стороне воздуха и за счет этого уменьшение объемного потока воздуха, а также снижение переноса тепла. Указанные выше эффекты приводят к повышению потребления энергии холодильной установкой с увеличением загрязнения вплоть до прекращения выполнения её функции.

Это может приводить к тому, подлежащая охлаждению подключенная машина, такая как установка для обработки данных или двигатель внутреннего сгорания или другая машина, может перегреваться и за счет этого повреждаться. Также при недостаточном охлаждении может происходить порча товаров, таких как, например, пищевые продукты, которые хранятся в холодильниках, при недостаточном охлаждении.

Для предупреждения таких тяжелых повреждений и противодействия таким загрязнениям необходимо теплообменник либо регулярно чистить с большими затратами труда, либо снабжать соответствующим фильтром. Однако фильтры необходимо также регулярно чистить. Прежде всего, соответствующие холодильные машины необходимо, как правило, выключать с целью очистки теплообменников, соответственно, мощность переноса тепла теплообменника во время процесса очистки очень сильно уменьшается.

При этом в известных системах чистка теплообменника является сложной и тем самым требующей затрат труда и дорогой уже по конструктивным причинам, например, потому что теплообменник в установленном состоянии является труднодоступным. Во многих известных теплообменных системах при этом необходимо открывать корпус с целью очистки самого теплообменника или других существенных компонентов внутри корпуса теплообменной системы. При этом открывание корпуса требует не только затрат труда, но также является сложным. В этом случае необходимо также выключать соответствующие присоединенные тепловые машины, как указывалось выше, поскольку открывание корпуса теплообменной системы не разрешается уже по соображениям безопасности, или вообще невозможно по техническим причинам в рабочем состоянии.

Поэтому задачей изобретения является создание улучшенной теплообменной системы с автоматической очистительной системой, которая преодолевает известные из уровня техники проблемы и позволяет самостоятельную простую очистку очистительной системы в процессе работы теплообменника, так что собранные очистительной системой при работе теплообменной системы загрязнения автоматически удаляются из очистительной системы без необходимости прерывания работы теплообменной системы для замены/восстановления фильтров и по существу без уменьшения мощности переноса тепла теплообменника, соответственно, всей теплообменной системы в течение продолжительного времени работы.

Решающие эти задачи предметы изобретения характеризуются признаками независимого пункта 1 формулы изобретения.

Зависимые пункты формулы изобретения относятся к особенно предпочтительным вариантам выполнения изобретения.

Таким образом, изобретение относится к теплообменной системе с теплообменником, содержащим входную поверхность и выходную поверхность, при этом для обмена тепла между транспортировочной текучей средой и протекающим через теплообменник в рабочем состоянии теплоносителем транспортировочная текучая среда через подводящую поверхность теплообменной системы и входную поверхность подводится к теплообменнику, приводится в проточный контакт с теплообменником и через выходную поверхность вновь отводится из теплообменника. Согласно изобретению теплообменная система для устранения загрязнений содержит автоматическую очистительную систему.

То есть, данное изобретение относится специально к автоматической очистительной системе такого вида, что в предпочтительном примере выполнения автоматически выполняется очистка либо установленного перед теплообменником фильтра (например, фильтра для мух), либо самого теплообменника. Это можно осуществлять, как будет еще более подробно пояснено ниже, на основании специальных примеров выполнения, например, за счет того, что фильтр прокатывается по своего рода (очищающему) скребку, или же фильтр, соответственно, сам теплообменник автоматически очищается с помощью своего рода скребка, или же что фильтр, по меньшей мере, частично окружает теплообменник и, например, непрерывно вращается вокруг него. За счет этого достигается, что принимаемая фильтром на стороне всасывания теплообменника грязь на противоположной стороне теплообменника срывается непосредственно потоком воздуха, за счет чего осуществляется автоматическая очистка фильтра.

При этом в одном специальном примере выполнения теплообменник может быть также расположен в корпусе теплообменной системы, при этом автоматическая очистительная система в этом случае в качестве альтернативного решения или дополнительно предусмотрена на подводящей поверхности корпуса теплообменной системы.

Таким образом, для изобретения существенным является то, что предусмотрена очистительная система, которая позволяет очищать, в частности, теплообменник, соответственно, фильтр для загрязнений на теплообменнике или подводящую поверхность теплообменной системы, соответственно, фильтр для загрязнений на подводящей поверхности теплообменной системы даже в рабочем состоянии, при этом мощность переноса тепла теплообменника по существу не изменяется даже в течение длительного времени работы, и обеспечивается также в течение длительного времени работы по существу постоянная, задаваемая мощность переноса тепла.

Также в случаях, когда по определенным причинам чистку нельзя выполнять в рабочем состоянии теплообменника или теплообменной системы, можно с преимуществом использовать изобретение, поскольку для очистки с помощью автоматической очистительной системы, согласно изобретению, нет необходимости демонтировать, соответственно, разбирать или открывать теплообменную систему для чистки, за счет чего очистка значительно упрощается и тем самым является более эффективной и более экономичной, чем в известных теплообменных системах. В частности, но не только, потому что требуется, по меньшей мере, меньше персонала для чистки.

В одном предпочтительном примере выполнения очистительная система, согласно данному изобретению, содержит пылеулавливающую сетку и/или грязеулавливающий фильтр, при этом для автоматической очистки теплообменной системы, т.е., в частности, например, для автоматической очистки пылеулавливающей сетки или грязеулавливающего фильтра, предусмотрен скребок для грязи и/или омыватель, которые, согласно изобретению, приводятся в действие автоматически, как будет более подробно пояснено ниже.

В одном специальном примере выполнения на входной поверхности теплообменника и/или на подводящей поверхности теплообменной системы и/или на выходной поверхности теплообменника предусмотрен грязеулавливающий фильтр, с помощью которого можно отфильтровывать загрязнения всех видов, такие как пыль, сажа, насекомые и т.д., из всасываемой транспортировочной текучей среды, т.е., например, из воздуха, который пропускается через теплообменник для теплообмена.

При этом в особенно важном на практике примере выполнения предусмотрено отклоняющее устройство, в частности отклоняющий ролик, при этом грязеулавливающий фильтр окружает входную поверхность и выходную поверхность теплообменника так, что сторона всасывания грязеулавливающего фильтра может проходить от входной поверхности через отклоняющее устройство перед выходной поверхностью. В рабочем состоянии в этом примере выполнения грязеулавливающий фильтр может, например, непрерывно вращаться вокруг теплообменника, за счет чего достигается, что принимаемая грязеулавливающим фильтром на стороне всасывания на входной поверхности грязь снова сдувается на противоположной выходной поверхности теплообменника выходящим по выходной поверхности воздухом и отводится им.

Естественно, возможно также, что такой вращающийся грязеулавливающий фильтр расположен не непосредственно на теплообменнике, а перед подводящей поверхностью теплообменной системы для приема грязи, при этом грязеулавливающий фильтр с помощью транспортировочного и отклоняющего устройства, например, при непрерывном вращении, переводится от подводящей поверхности подходящим образом в выходящий воздушный поток, так что грязеулавливающий фильтр с помощью выходящего воздушного потока постоянно освобождается от грязи.

Для повышения мощности обмена тепла теплообменная система может быть образована, в частности, также из множества теплообменных модулей, в частности, из идентичных теплообменных модулей.

За счет этого можно простым и эффективным образом согласовывать мощность переноса тепла и/или плотность мощности переноса тепла посредством посредством модульной теплообменной системы, согласно данному изобретению, за счет повторения предпочтительно идентичных теплообменных модулей, соответственно, за счет удаления идентичных теплообменных модулей из теплообменной системы.

Для дальнейшего увеличения плотности мощности переноса тепла между теплоносителем и транспортировочной текучей средой и/или для повышения скорости переноса тепла между теплоносителем и транспортировочной текучей средой может быть предусмотрено само по себе известным образом охлаждающее устройство для охлаждения теплообменника, в частности вентилятор для создания потока газа.

При этом сам теплообменник, как само по себе известно из уровня техники, образован с помощью множества микроканалов в виде микроканального теплообменника, и/или теплообменник может быть выполнен также в виде пластинчатого теплообменника с охлаждающими пластинами. В частности, теплообменная система выполнена в виде комбинированной теплообменной системы из пластинчатого теплообменника и микроканального теплообменника, если требуется конкретно такое конструктивное выполнение.

Для улучшения возможностей регулирования мощности переноса тепла теплообменной системы, согласно изобретению, может быть предусмотрено, например, перекрывание, в частности, перекрывание воздуха, для регулирования расхода транспортировочной текучей среды, которым можно управлять и/или который можно регулировать в зависимости от задаваемого рабочего параметра.

Компоненты модульной теплообменной системы, согласно данному изобретению, т.е., например, теплообменник и/или подвод и/или отвод для теплоносителя, и/или возможно имеющаяся очистительная крышка для очистки внутреннего пространства теплообменной системы, и/или любой другой конструктивный элемент теплообменной системы, согласно изобретению, можно соединять с любым другим компонентом теплообменной системы с помощью универсального соединительного элемента, так что, например, особенно просто можно добавлять или удалять теплообменный модуль. В частности, особенно предпочтительно, когда очистительная крышка и распределительные и коллекторные трубы для теплоносителя или же листовые части и другие модули и компоненты теплообменной системы соединены с помощью универсального соединительного элемента. При этом эти универсальные соединительные элементы особенно хорошо подходят как для вертикального, так и горизонтального монтажа теплообменных систем, соответственно, теплообменных модулей.

Для управления и/или регулирования теплообменной системы в рабочем состоянии, как правило, но не обязательно, предусмотрен блок управления, в частности блок управления с устройством обработки данных, для управления охлаждающим устройством и/или очистительной системой и/или перекрыванием воздуха и/или рабочим параметром или параметром состояния носителя тепла и/или другими рабочими параметрами теплообменной системы, как само по себе известно для специалистов из уровня техники существующих теплообменных систем.

Теплообменная система, соответственно, теплообменный модуль и/или теплообменник и/или ограничительная поверхность теплообменного модуля, в частности, вся теплообменная система особенно предпочтительно выполнена из металла и/или металлического сплава, в частности, из одного единственного металла или единственного металлического сплава, и может быть изготовлена, в частности, из нержавеющей стали, в особенности, из алюминия или алюминиевого сплава, при этом в качестве защиты от коррозии предусмотрен жертвенный металл, и/или при этом теплообменная система, по меньшей мере, частично снабжена защитным слоем, в частности слоем защиты от коррозии. Прежде всего, распределительные и коллекторные трубы предпочтительно выполнены для высоких давлений, например, для работы с СО2, из высокопрочных материалов, таких как, например, нержавеющая сталь.

В специальном случае теплообменная система, согласно изобретению, является радиатором, в частности радиатором для транспортного средства, в частности, для наземного транспортного средства, для воздушного транспортного средства или для водного транспортного средства, или же радиатором, конденсатором или испарителем для мобильной или стационарной отопительной установки, холодильной установки или установки кондиционирования воздуха, в частности, охлаждающим устройством для машины, устройством для обработки данных или для здания или для любого другого устройства, которое эксплуатируется с теплообменной системой.

Ниже приводится более подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

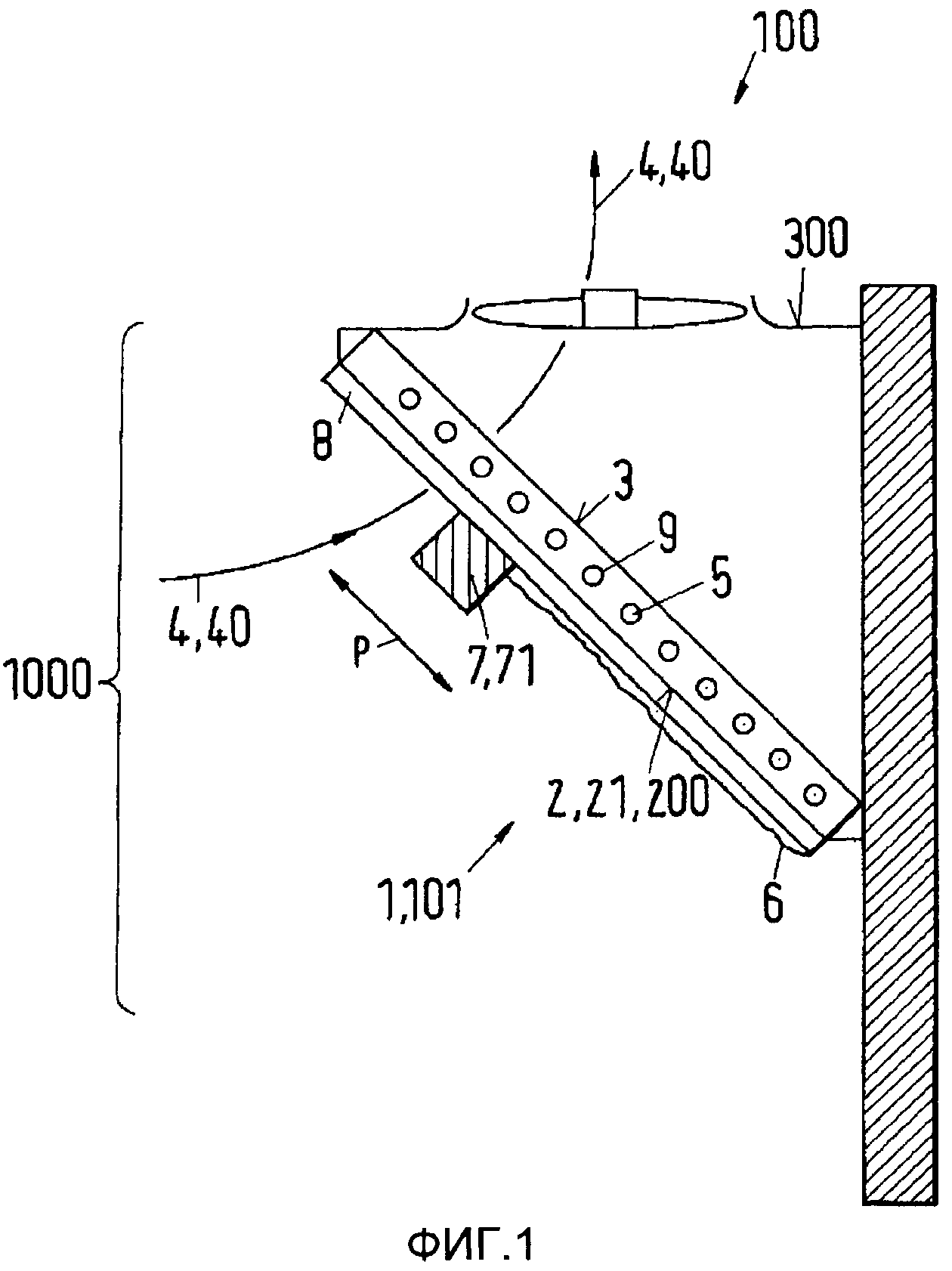

фиг.1 - первый пример выполнения теплообменной системы, согласно изобретению, со скребком для грязи;

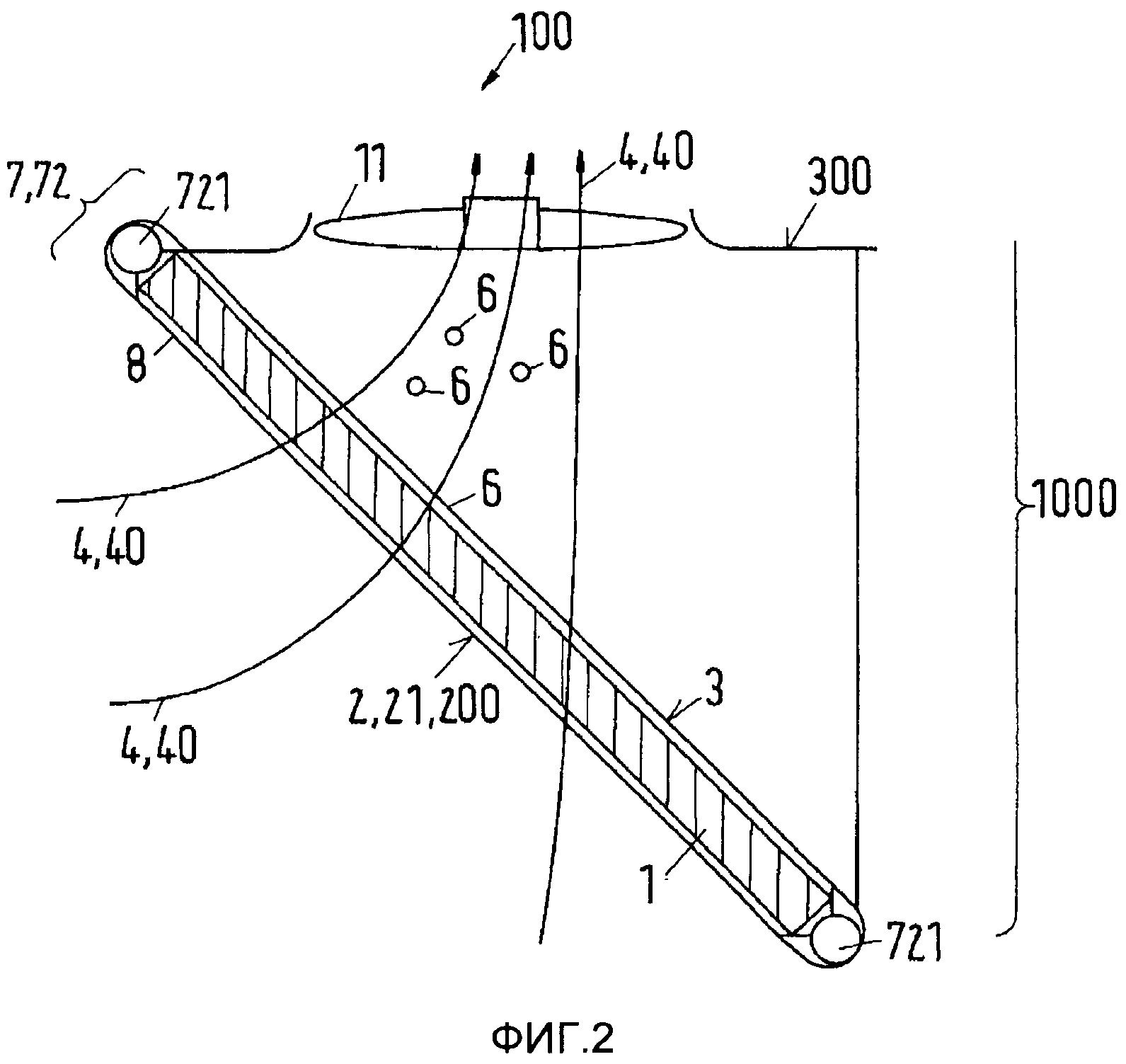

фиг.2 - второй пример выполнения с грязеулавливающим фильтром и отклоняющим устройством для грязеулавливающего фильтра;

фиг.3 - теплообменник с микроканалами;

фиг.4 - элемент пластинчатого теплообменника;

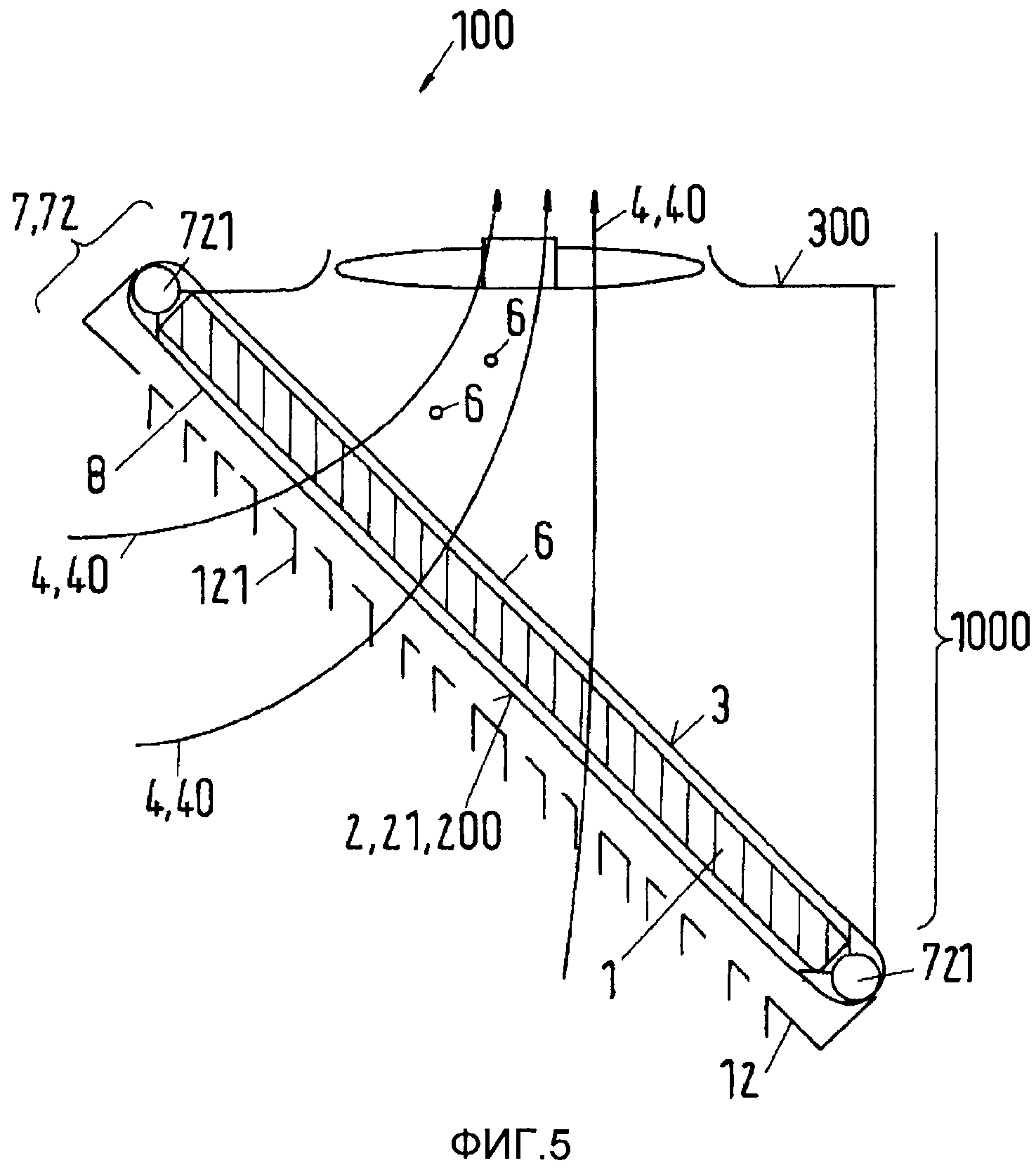

фиг.5 - другой пример выполнения, согласно фиг.2, с перекрыванием воздуха;

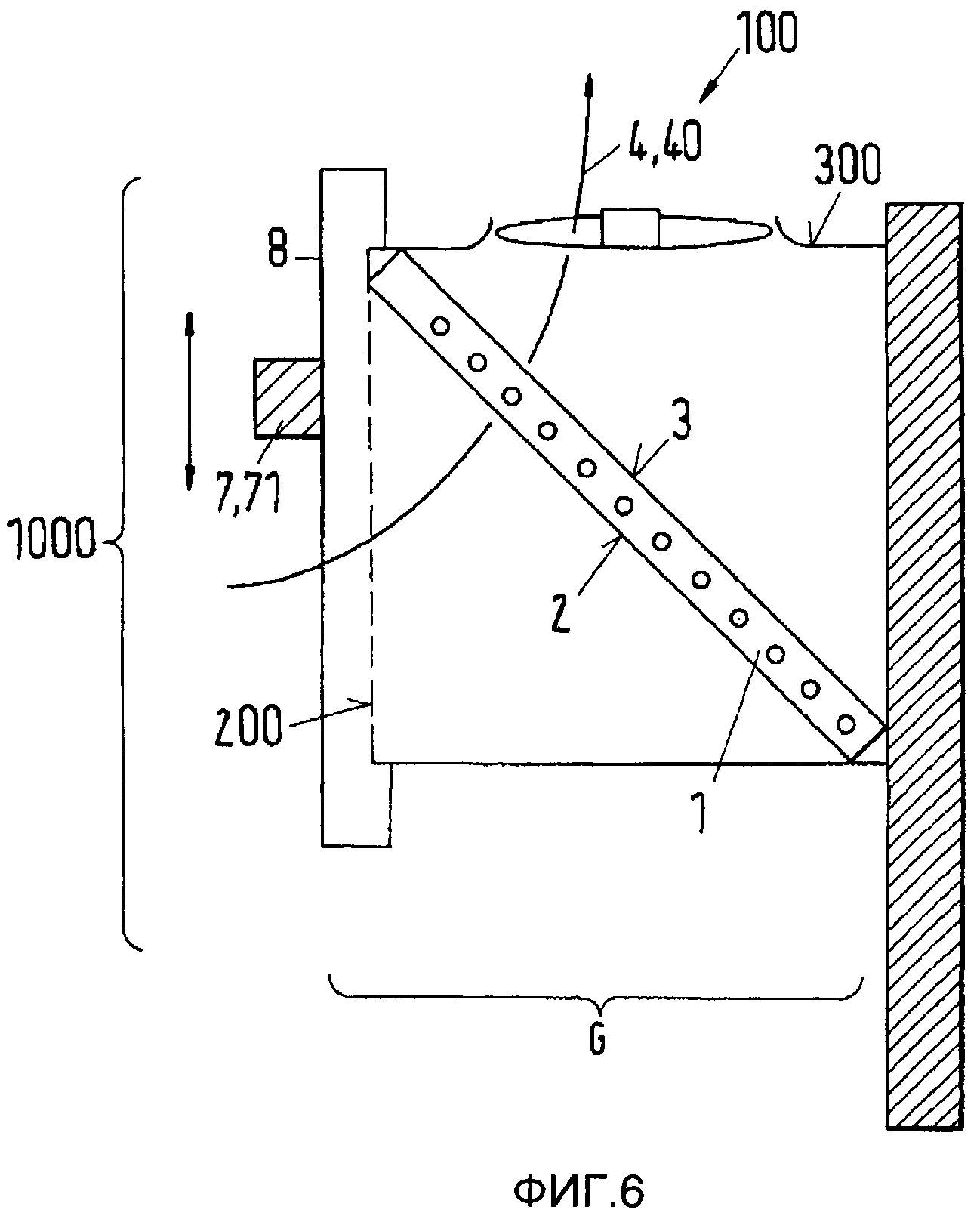

фиг.6 - теплообменная система с очистительной системой на подводящей поверхности.

На фиг.1 схематично показан первый пример выполнения теплообменной системы, согласно изобретению, со скребком для грязи, которая в последующем обозначается в целом позицией 100. При этом теплообменная система 100 показана на фиг.1 во время процесса очистки в рабочем состоянии теплообменной системы 100.

Теплообменная система 100, согласно изобретению, показанная на фиг.1, является модульной теплообменной системой 100 и содержит в качестве существенного элемента теплообменный модуль 1000 с теплообменником 1 для обмена тепла между теплоносителем 5, например охлаждающей жидкостью 5 или испарительным средством 5, и транспортировочной текучей средой 4, например воздухом 4. Теплообменник 1 является в данном случае само по себе известным микроканальным теплообменником 101 с множеством микроканалов 9. Теплообменник 101 своими микроканалами 9 с помощью не изображенной на фиг.1 подключающей системы, которая в принципе известна специалистам, для обмена теплоносителем 5 подключен к также не изображенной холодильной машине.

Само по себе известным образом холодильная машина соединена по потоку с подключающей системой, содержащей впускной канал с впускным сегментом теплообменника 101 и выпускной канал с выпускным сегментом теплообменника 101 так, что теплоноситель 5 для обмена теплом с воздухом 4 подается из впускного канала через впускной сегмент, через множество микроканалов 9 теплообменника 1 и наконец через выпускной сегмент в выпускной канал.

При этом наружное ограничение теплообменного модуля 1000, соответственно, теплообменной системы 100 образовано входной поверхностью 2 теплообменника 1, которая в данном случае идентична подводящей поверхности 200 теплообменной системы 1, и выходной поверхностью 300 теплообменной системы 1 так, что в рабочем состоянии для обмена теплом между транспортировочной текучей средой 4, направление течения которой обозначено схематично стрелками 40, и проходящим через теплообменник 1 теплоносителем 5, транспортировочная текучая среда 4 подается через входную поверхность 2 теплообменного модуля 1000, приходит в проточный контакт с теплообменником 1 и снова отводится через выходную поверхность 300 из теплообменного модуля 1000, соответственно, из теплообменной системы 1.

Для обеспечения лучшего теплообмена между воздухом 4 и теплоносителем 5 дополнительно предусмотрено охлаждающее устройство 11, в данном случае вентилятор 11, с помощью которого можно управлять количеством воздуха 4, транспортируемого за единицу времени через теплообменный модуль 1000.

Согласно данному изобретению, дополнительно предусмотрена в качестве центрального элемента очистительная система 7, 71 в виде скребка 71 для грязи. Скребок 71 для грязи автоматически перемещается туда и обратно во время работы теплообменной системы 100, предпочтительно постоянно в направлении двойной стрелки Р над грязеулавливающим фильтром 8, так что загрязнения 6, которые за счет всасывания воздуха 4 через грязеулавливающий фильтр 8 откладываются на нем в рабочем состоянии, постоянно удаляются, за счет чего теплообменник 1 также при длительном времени работы обеспечивает по существу постоянную мощность переноса тепла, поскольку на теплообменнике 1, соответственно, на грязеулавливающем фильтре 8 не может длительно удерживаться грязь.

На фиг.2 показан второй пример выполнения теплообменной системы 100, согласно изобретению, с грязеулавливающим фильтром 8 и отклоняющим устройством 72 для грязеулавливающего фильтра 8.

Таким образом, теплообменная система на фиг.2 отличается от теплообменной системы на фиг.1 тем, что в качестве очистительной системы 7 предусмотрен не скребок 71 для грязи, а предусмотрено отклоняющее устройство 72 в виде отклоняющего ролика 721, при этом грязеулавливающий фильтр 8 окружает входную поверхность 2 и выходную поверхность 3 теплообменника 1, 101, 102 так, что сторона 21 всасывания грязеулавливающего фильтра 8 может направляться от входной поверхности 2 через отклоняющее устройство 72 перед выходной поверхностью 3.

В рабочем состоянии в этом на практике особенно важном примере выполнения грязеулавливающий фильтр 8 может, например, постоянно вращаться вокруг теплообменника 1, за счет чего достигается, что принимаемая грязеулавливающим фильтром 6 на стороне 21 всасывания на входной поверхности 2, соответственно, подводящей поверхности 200 грязь 6 снова срывается на противоположной выходной поверхности 3 теплообменника 1 выходящим через выходную поверхность 3 воздухом 4 и отводится им наружу.

На фиг.3 схематично показан в разрезе теплообменник 1, 101, согласно фиг.1, с микроканалами 9. Вместо небольших труб, которые применяются в классических пластинчатых теплообменниках 102, согласно фиг.4, в микроканальных теплообменниках 101, которые часто называются также миниканальными теплообменниками 101, как указывалось выше, применяются, например, прессованные алюминиевые профили, которые имеют очень много каналов 9 с диаметром, например, примерно 1 мм. Показанный на фиг.3 теплообменник 1, 101 можно изготавливать, например, с помощью подходящего способа экструзии просто и с различными формами из множества материалов. При этом теплообменник 1, согласно фиг.3, в другом, не изображенном на фиг.3 примере выполнения, может быть изготовлен также с помощью других способов изготовления, таких как, например, соединение имеющих подходящую форму профилированных металлических листов, или с помощью других подходящих способов.

На фиг.4 показан в противоположность фиг.3 элемент само по себе известного пластинчатого теплообменника 1, 102 с охлаждающими пластинами 10, который можно использовать вместо микроканального теплообменника 101 в одном примере выполнения данного изобретения. Теплоноситель 5 протекает через трубчатый элемент пластинчатого теплообменника 102, который в рабочем состоянии обменивает тепло главным образом через охлаждающие пластины 10 с протекающим по нему воздухом 4. Понятно, что на практике теплообменник 1, как правило, образован из множества элементов, согласно фиг.4.

В одном совсем специальном примере выполнения данного изобретения, который по причинам экономии места не изображен на чертежах, в качестве теплообменника 1 применяется комбинированный теплообменник 1, 101, 102. То есть, теплообменная система 100, согласно данному изобретению, может для совсем специальных применений содержать наряду с теплообменником 101 с множеством микроканалов 9 одновременно пластинчатый теплообменник 102 с охлаждающими пластинами 10.

На фиг.5 схематично показан другой пример выполнения, согласно фиг.2, с перекрыванием 12 воздуха. Перекрывание 12 воздуха предпочтительно выполнено в виде жалюзи или шторки, содержащей отдельные элементы 121 жалюзи, соответственно, элементы 121 шторки, так что можно изменять степень закрытия теплообменника 1, предпочтительно с помощью электронного управления и/или регулирования, посредством полного или частичного удаления перекрывания 12 воздуха известным образом с поверхности теплообменника 1, например, за счет сведения вместе отдельных элементов 121 жалюзи, соответственно, элементов 121 шторки, или же посредством изменения угла между отдельными элементами 121 шторки и поверхностью теплообменника 1, так что обеспечивается возможность эффективного изменения поверхности пропускания воздуха 4. За счет этого простым образом, без изменения динамики потока в охлаждающей системе, можно осуществлять регулирование теплообменной мощности теплообменника 1.

Наконец, на фиг.6 схематично показан другой пример выполнения теплообменной системы 100, согласно изобретению, в котором теплообменник 1 предусмотрен внутри закрытого корпуса G теплообменной системы 1.

В противоположность фиг.1, в данном случае грязеулавливающий фильтр 8 предусмотрен не непосредственно на теплообменнике 1, а на стенке корпуса теплообменной системы 1, которая образует подводящую поверхность 200. В соответствии с этим, выполненная в виде скребка 71 для грязи очистительная система 7 предусмотрена снаружи корпуса G на грязеулавливающем фильтре 8 перед подводящей поверхностью 200.

Понятно, что в другом выполнении примера выполнения, согласно фиг.6, дополнительно к скребку 71 для грязи перед подводящей поверхностью 200 может быть также предусмотрена очистительная система, например, согласно фиг.1, 2 или 5, непосредственно на теплообменнике 1, так что для специальных требований обеспечивается еще лучшее чистящее действие, соответственно, еще лучшая защита от загрязнения теплообменника 1.

Понятно, что примеры выполнения, описание которых приведено в рамках данной заявки, следует понимать чисто в качестве примеров. То есть, изобретение не ограничивается лишь специальными описанными примерами выполнения. В частности, все подходящие комбинации указанных выше специальных вариантов выполнения также охватываются изобретением.

Реферат

Изобретение относится к области теплотехники и может быть применено в радиаторах отопительных и охлаждающих установок. Теплообменная система с теплообменником, содержащим входную и выходную поверхности, при этом для обмена тепла между транспортировочной текучей средой и протекающим через теплообменник в рабочем состоянии теплоносителем предусмотрен подвод транспортировочной текучей среды через подводящую поверхность теплообменной системы и входную поверхность в теплообменник, приведение в контакт с теплообменником и снова отвод через выходную поверхность из теплообменника. Согласно изобретению теплообменная система для устранения загрязнений содержит автоматическую очистительную систему. Технический результат - автоматическая система очистки фильтра теплообменника в процессе работы, исключение простоя теплообменной системы. 11 з.п. ф-лы, 6 ил.

Комментарии