Устройство для получения выдавливанием заготовок при производстве порошков оксида свинца - RU2658561C1

Код документа: RU2658561C1

Чертежи

Описание

Настоящее изобретение относится к устройствам для получения выдавливанием заготовок при производстве порошкообразного оксида свинца (PbO), используемого при изготовлении свинцово-кислотных аккумуляторов. На аккумуляторных заводах этот оксид производится в окисловых мельницах барабанного типа. В процессе размола через барабан проходит воздух и свинцовый порошок окисляется кислородом до оксида свинца. Для увеличения поверхности перемалываемых тел в барабан мельницы загружают не чушковый свинец, а мелкие заготовки в виде цилиндриков диаметром 17-20 мм и высотой 18-22 мм, вес цилиндрика 70-80 г.

Известно устройство для изготовления заготовок с использованием литейных установок, включающих котел, в котором расплавляют свинец, системы трубопроводов и насосы для подачи расплава к литейным формам («Технологическая инструкция по работе установки для литья свинцовых цилиндриков «НАКИ 2520000133»).

Недостатком устройства для изготовления заготовок методом литья является использование плавильного котла, а также специальных насосов с системой обогреваемых трубопроводов. Совместное применение указанного оборудования обуславливает высокую стоимость получения заготовок. Затраты только энергоносителя на плавление и перекачивание одной тонны свинца составляют от 7 до 9 тыс.руб.

Кроме того, применение известного устройства приводит к тому, что примерно 5% свинца теряется в виде шлаков, при этом в производственном помещении требуется организация специальной вентиляции с очисткой воздуха рабочей зоны от оксидов свинца.

Наиболее близким к предлагаемому устройству является устройство для обработки металла, включающее формоизменение заготовки двумя валками и получение цилиндрической или плоской заготовки (патент RU 2590437- прототип, БИ №19, 2016 г.). При использовании в качестве металла - свинца, полученную цилиндрическую заготовку разрезают на цилиндрики, загружают их в мельницу для перемалывания и получения порошков оксида свинца.

Известное устройство для изготовления свинцовых заготовок имеет недостаток, связанный с цилиндрической формой заготовки, что приводит в процессе перемалывания свинца к существенному переизмельчению (чрезмерному измельчению крупных фракций годного порошка оксида свинца).

В этом случае получаемый оксид свинца с включением крупных частиц характеризуется пониженной пористостью, что снижает абсорбцию серной кислоты электродами аккумулятора и сопровождается потерей их электрической емкости.

Задачей предлагаемого изобретения является достижение равномерности диапазона крупности порошкообразного оксида свинца (PbO) за счет придания заготовке свинца призматической формы. В конечном счете повышается результирующая эффективность измельчения заготовок для выпуска порошкообразного оксида свинца.

Указанный технический результат достигается тем, что в устройстве для получения выдавливанием заготовок при производстве порошков оксида свинца, включающем два вращающихся навстречу друг другу барабана, барабаны изготовлены полыми, в теле стенок каждого барабана равномерно в шахматном порядке выполнены призматические полости, большие основания которых расположены на контактной поверхности барабанов и размещены таким образом, что исключается совпадение полостей при вращении барабанов.

Кроме того, в предлагаемом устройстве в качестве исходной заготовки используют свинцовую пластину, образованную путем срезания стандартной свинцовой чушки на толщину 20±1 мм, при этом призматические полости выполнены с размерами больших оснований 23×23 мм, а малых оснований - 20×20 мм и высоте призм 19 мм, причем в каждой полости установлены выталкиватели заготовки. На фиг. 1. схематично показано устройство для изготовления заготовки при производстве порошкообразного оксида свинца, выполненное согласно требованиям предлагаемого изобретения. Цифрами обозначены:

1 - подшипник качения,

2 - подшипник радиально-упорный,

3 - фланец,

4 - пуансон (толкатель),

5 - втулка прижимная,

6 - кольцо пуансона,

7 - кольцо прижимное,

8 - барабан,

9 - втулка прижимная,

10 - вал.

На фиг. 1 (узел А) показаны отверстия диаметром 18 мм, предназначенные для перемещения пуансонов 4 (толкателей заготовок) при вращении барабанов.

Обечайка барабана 8 не связана с валом для крепления пуансонов 4. Оси вращения барабана 8 и вала 10 не совпадают друг с другом и разнесены по горизонтали на величину, соответствующую высоте призмы. Оси барабанов расположены на меньшем расстоянии к друг другу, чем оси валов. Один конец толкателя крепится на валу 10 с помощью кольца 6. Кольцо и толкатель имеют специальные пазы для крепления. Противоположный конец толкателя вставляется в отверстие барабана. В точке соприкосновения двух барабанов толкатель уходит внутрь барабана на максимальное значение (высоту призмы), так как ось вала расположена на максимальном удалении от поверхности барабана. В противоположной точке соприкосновения двух барабанов толкатель выходит из барабана на максимальное значение, так как ось вала расположена на минимальном расстоянии от поверхности барабана.

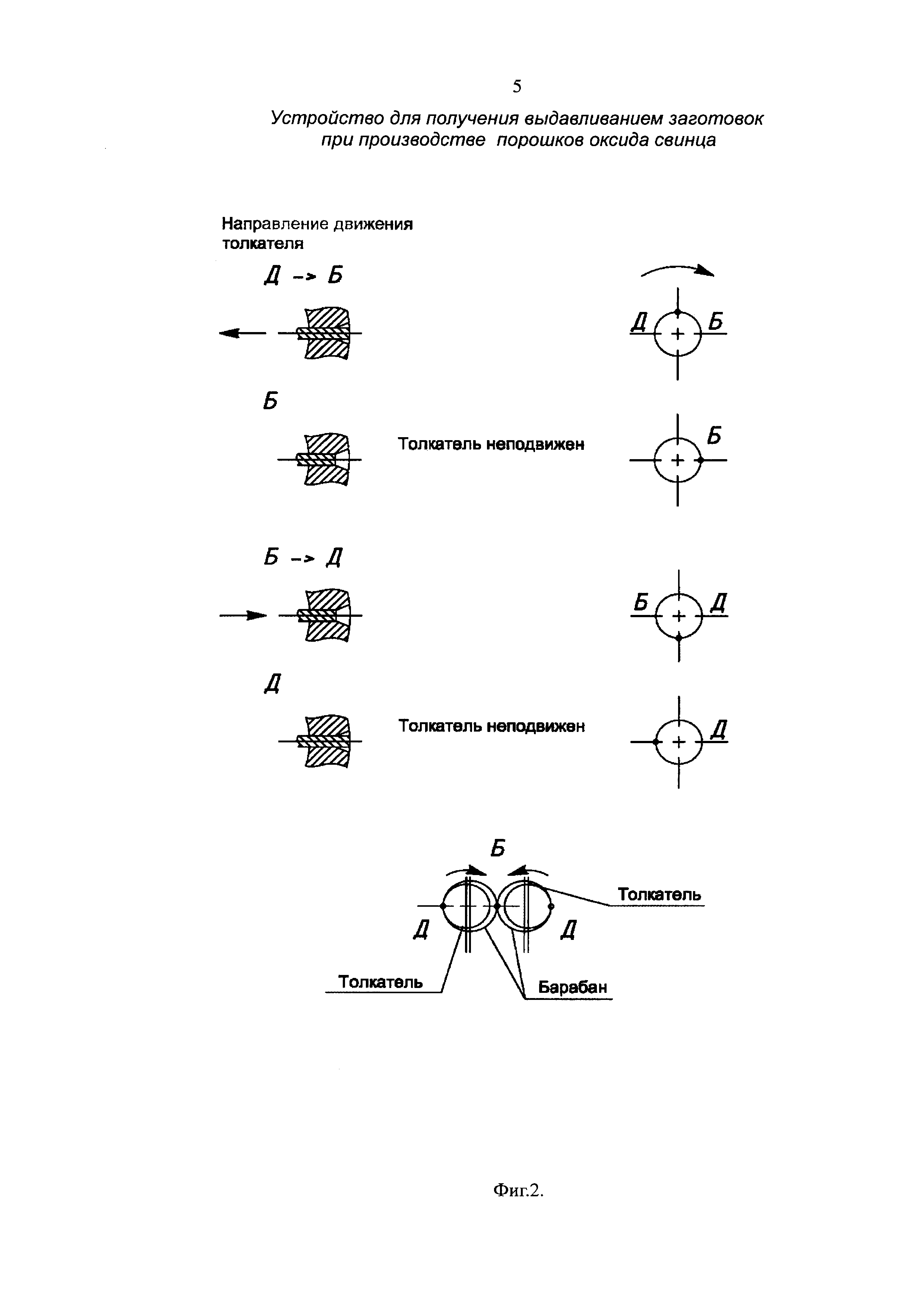

На фиг. 2. показаны положения пуансонов (толкателей) в зависимости от вращения барабанов в процессе выдавливания свинцовых призматических заготовок.

На фиг. 3. схематично показана конструкция установки для получения выдавливанием заготовок при производстве порошков оксида свинца. Цифрами обозначены:

1 - транспортер-рольганг,

2 - конвейер цепной,

3 - узел отрезки (нож-гильотина),

4 - барабан (пресс валковый),

5 - бункер для заготовок,

6 - транспортер-элеватор готовой продукции.

Как видно из чертежа (фиг. 3), установка содержит транспортер-рольганг (1) для подачи чушек свинца на цепной конвейер (2), на транспортере-рольганге (1) установлен поворотный рычаг (на чертеже не показан). Поворотный рычаг перекладывает свинцовые чушки на цепной конвейер (2), по которому они продвигаются к узлу отрезки (нож-гильотина) (3). Нож-гильотина отрезает от свинцовой чушки стержень в виде плиты толщиной 20±1 мм. Обрезки свинца в виде плиты падают на валки пресса (4), установленного под узлом отрезки (3).

Пресс валковый (4) состоит из вращающихся навстречу друг другу барабанов. На поверхностях барабанов в шахматном порядке выполнены отверстия, являющиеся большим основанием призм, расположенных в теле барабанов. Напротив меньшего основания призм в каждой полости расположен толкатель.

Барабаны ориентированы относительно друг друга таким образом, что полости на одном барабане расположены напротив сплошных поверхностей другого барабана.

Пласт свинца, попадая на барабаны, захватывается ими, и свинец вдавливается в полости барабана. В нижней точке положения барабана толкатели выталкивают призмы из полостей в бункер для заготовок.

Толщина пласта свинца, глубина полостей в барабане и их расположение рассчитаны таким образом, чтобы весь свинец оказался в этих полостях и между барабанами не смог образоваться зазор. Этой же цели, не допустить образования зазора между барабанами, служат и неглубокие полости в виде цилиндров на сплошной поверхности барабана. В них уходит «лишний» свинец. Отсутствие зазора между барабанами позволяет получить множество отдельных призм.

Для улучшения захвата пласта свинца и его вдавливания сплошная поверхность барабанов выполнена ребристой (волнообразной).

Установка работает следующим образом.

Чушки свинца талью устанавливают на транспортер-рольганг (1). Транспортер подает чушки на поворотный рычаг, который перекладывает их на цепной конвейер (2), конвейер перемещает чушки на узел отрезки (нож-гильотину). Попадая в узел отрезки (3), чушка фиксируется верхним и нижними прижимами, а затем обрезается ножом с образованием полуфабриката в виде плиты толщиной 20±1 мм и попадает на валки пресса (4). Из полостей барабанов валкового пресса (4) толкатели выталкивают призмы в бункер (5), откуда они поступают на транспортер-элеватор (6) для готовой продукции, а далее в мельницу.

Результаты опытных испытаний свинцовых порошков, полученных из цилиндрических и призматических заготовок, приведены в таблице.

На основании данных, приведенных в таблице, можно сделать следующие выводы.

1. Чрезмерное измельчение крупной фракции частиц порошка свинца из цилиндрических заготовок (по сравнению с призматическими) приводит к уменьшению пористости смеси мелких и крупных частиц порошка оксида свинца, что снижает абсорбцию кислоты смесью оксидов порошка примерно на 7%.

2. При чрезмерном измельчении крупной фракции частиц порошков свинца увеличивается время взаимодействия порошков свинца с рабочими элементами мельниц, что насыщает порошки свинца оксидами железа и снижает на 3,7% содержание оксидов свинца в годном порошке.

3. Присутствие примеси железа в оксидах свинцовых порошков является крайне нежелательной, так как она ухудшает эксплуатационные показатели аккумуляторов.

Технические решения, совпадающие с существенными признаками заявляемого изобретения, не выявлены, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

Заявляемые существенные признаки изобретения, предопределяющие получение вышеописанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию «изобретательский уровень».

Поскольку заявляемое изобретение обеспечивает технический результат, выражающийся в достижении равномерности диапазона крупности порошкообразного оксида свинца (РbО) за счет придания заготовке свинца призматической формы, то можно сделать вывод, что изобретение соответствует критерию «промышленная применимость».

Реферат

Изобретение относится к оборудованию для получения выдавливанием заготовок при производстве порошкообразного оксида свинца, используемого при изготовлении свинцово-кислотных аккумуляторов. Заготовки выдавливают из свинцовой пластины толщиной 20±1 мм, образованной отрезанием от свинцовой чушки. Устройство содержит два расположенных с возможностью вращения навстречу друг другу полых барабана. Стенка каждого барабана выполнена с равномерно расположенными полостями с установленными в них выталкивателями. Полости расположены на барабанах в шахматном порядке с исключением совпадения полостей двух барабанов при их вращении и выполнены в форме призмы. Призма имеет высоту 19 мм, малое основание с размерами 20×20 мм и большее основание с размерами 23×23 мм. Большее основание расположено на контактной поверхности барабана. В результате обеспечивается равномерность диапазона крупности получаемого из заготовки порошкообразного оксида свинца. 3 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Вальцовый пресс

Комментарии