Топливная композиция - SU573128A3

Код документа: SU573128A3

Описание

(54) ТОПЛИВНАЯ КОМПОЗИЦИЯ

может быть алифатическим, ароматическим и;ш алициклическим радикалом или их комбинацией, т.е. может быть аралкилом, алкилом, алкиларилом, циклоалкилом, и т.д., и может быть этиле новонасыщенным или ненасыщенным. Предпочтительными гидрокарбилами являются алифатические гадрокарбиламины . Обычно амины с высоким и низким молекулярным весом, хотя и не обязательно, имеют одинаковую структуру.

Пздрокарбиламин как с высоким молекулярным , весом, так и с низким молекулярным весом, может быть получен путем взаимодействия

гадрокарбилгалогенида с 1-5 атомами галоида, и wteaee чем 10% имеющихся в наличии участков, замещенных атомами галоида, с (2) моно- или полиамином, имеющим 1-10 атомов азота с не менее одной первичной или вторичной аминогруппой и имею1дам 2-40 атомов углерода с отношением углерод ; iaaoT 1-10:1. Падрокарбильную часть гидрокарбилгалогенида можно получить ионной И1ш свободно-радикальной полимеризацией Cj -Cg-моноолефинов (если применяют этилен, то он должен быть сополимеризован с другим высшим олефином) до олефиновых полимеров, имеющих средний молекулярный вес 1900-5000, предпочтительно 2500-4400,, например этилен, проггилен, изобутйлен, 1 - бутен, 1 - пентен, 3 - метил -1-пентен , 4 - метил -1- nenxeii, и т.д. предпочтительно, пропилен и изобутйлен.

Гндрокарбилгалогешщы с высоким молекулярным весом получают галогенировашгем фракций смазочного масла, парафиновых восков и др.

Галоген можно вводить в молекулу тлеводо рода различными известными методами.

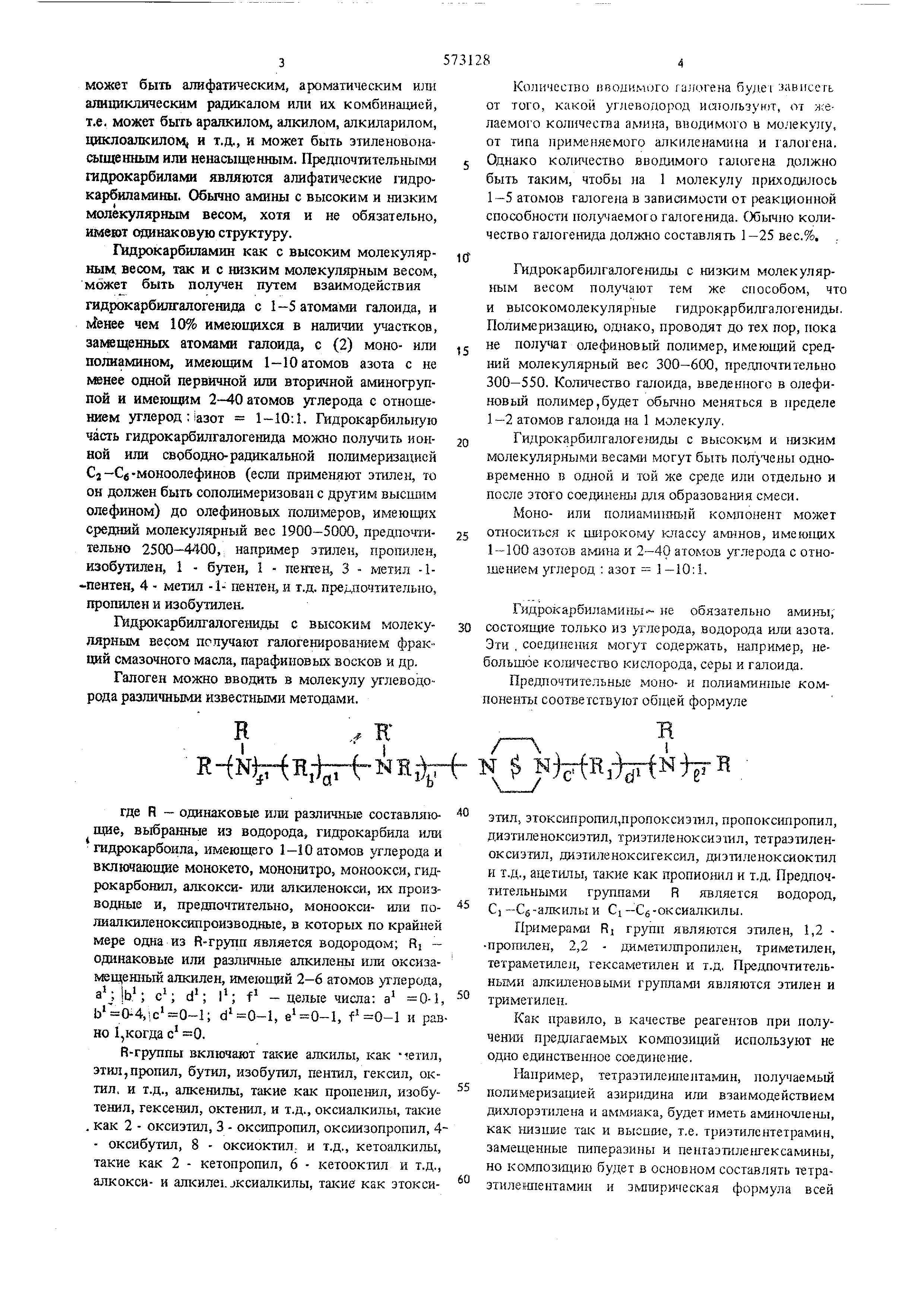

R I

К

Е-(кЫН,-ЬгЬмяЫ N $ N)R,VtN)F где R - одинаковые или различные составляющие , выбранные из водорода, гидрокарбила или гидрокарбоила, имеющего 1-10 атомов углерода и включающие монокето, монозштро, монооксн, гидрокарбонил , алкокси- или алкиленокси, их производные и, предпочтительно, моноокси- или полиалкиленоксипроизводные , в которых по крайней мере одна из R-групп является водородом; RI одинаковые или разлшшые алкилены или оксизамещенный алкилен, имеюи1ий 2-6 атомов углерода, с; d; f - целые числа: а 0-1, , , , f 0-1 и равно 1,когда с 0. R-группы включают такие алкилы, как метил, этил,пропил, бутил, изобутил, пентил, гексил, октил . и т.д., алкенилы, такие как пропенил, изобу тенил, гексенил, октегшл, и т.д., оксиалкилы, такие . как 2 - ОКСИЭ1ИЛ, 3 - окс1шропил, оксиизопропил, 4- оксибутил, 8 - оксиоктил- и т.д., кетоалкилы, такие как 2 - кетопропил, 6 - кетооктил и т.д., алкокси- и алкиле. Jкcиaлкилы, такие как этоксиКоличество пвояимого галогена будег .ависегь от того, какой углеводород иаюяьзун), от хелаемого количества амина, вводимого в MO.ieKyjcy, от типа применяемого алкиле1шмнна и галогена. Однако коли шство вводимого галогена должно быть таким, чтобы па 1 молекулу приходилось 1 -5 атомов галогена в зависимости от реакционной способности получаемого галогенида. С) количество галоге1шда должно составлять 1-25 вес.%,

Гидрокарбилгалогениды с низким молекулярным весом получают тем же способом, что и высокомолекулярные гидрокэрбилгалогениды. Полимеризацию, однако, проводят до тех пор, пока

не получат олефиновый полимер, имеющий средний молекулярный вес 300-600, предпочтительно 300-550. Колшшство галоида, введенного в олефиновый полимер,будет обычно меняться в пределе 1-2 атомов галоида на 1 молекулу.

Гидрокарбилгалогекиды с высоким и низким

молекулярными весами могут быть получены одновременно в одной и той же среде или отдельно и после этого соеданеШ) для образования смеси.

Моно- или полиамншплй компонент может

относиться к широкому классу , имеющих 1-100 азотов afvOiHa и 2-40 атомов углерода с отношением углерод : азот -10:1.

Гидрокарби1 амины не обязатель}ю амины, состоящие только из углерода, водорода шш азота. Эти , соединения могут содержать, например, небольшое ко;шчестао кислорода, серы и галоида.

Предпочтительные моио- и полиа тиш1ые компоненты соответствуют общей формуле ЭТИЛ, этоксипропил,пропоксиэгал, пропоксипропил, диэтпленоксиэтил, триэтиленоксиэшл, тетраэтиленоксиэгал , диэтиленоксигексил, диэтиленоксиоктил и т.д., ацетилы, такие как иропионил и т.д. Предпочтительнььми группами R является водород, Cj -Cs-алкилы и Cj -Св-оксиалкилы. Примерами Rj rpjoin являются этилен, 1,2 пропилен , 2,2 - димети;тропилен, триметилен, тетраметилел, гексаметилен и т.д. Предпочтителькы ля алкиленовыми гругяамп являются этилен и триметилеп. Как правило, в качестве реагентов при получен ш п тедлагаемььх композиций используют не одно единственное соединение. Шпример, тетраэталенпептамин, полу11аемый полимеризащ-1ей аэирпдина или взаимодействием дихлорзтилена и аммиака, будет иметь аминочлены, как низшие так и высшие, т.е. триэтилентетрамин, замещенные пипераэины и пе1 тазтнле1и-ексамины, но композщию будет в основном составлять 1етраэтилешюнтамип и эмшрическая формула всей

композиции будет близка к формуле тетраэгаленпентамина .

Гидрокарбиламины с высоким и низким молекулярным весом легко получают взаимодействием высоко- и низкомолекулярных гидрокарбилгалогенидов с желаемым моно- или полиамином , взятым в правильном молекулярном соотношении. Два реагента гидрокарбиламина могут взаимодействовать одновременно с сореагентом амина в одной и той же реакционной смеси или, наоборот, каждый из них может взаимодействовать с амином в отдельной реакционной среде и после этого их соединяют с образованием смеси по изобретению.

Реакцию или реакции можно проводить в присутствии или в отсутствие растворителя. Растворитель обычно применяют там, где необходимо уменьшить вязкость реакционного продукта. Эти растворители должны быть стабильны и инертны по отношению к реагентам и продукту реакции. Предпочтительными , растворителями являются алифатические или ароматические углеводороды. Алифатические спирты можно использовать сами по себе или в комбинации с другими инертными растворителями .

Реакцию можно проводить при комнатной температуре (20° С); но лучше ее вести при 100-225° С. В зависимости от температуры реакции, типа галоида , который используют, молярных отношений и типа амина, а также концентрации реагентов, время может изменяться от 1 до 24 ч, обычно от 2 до 10 ч. При проведении реакции в течение более 10 ч вькод не повышается, а возможно разложение. Поэтому предпочтительно ограничивать время реакции до 10 ч.

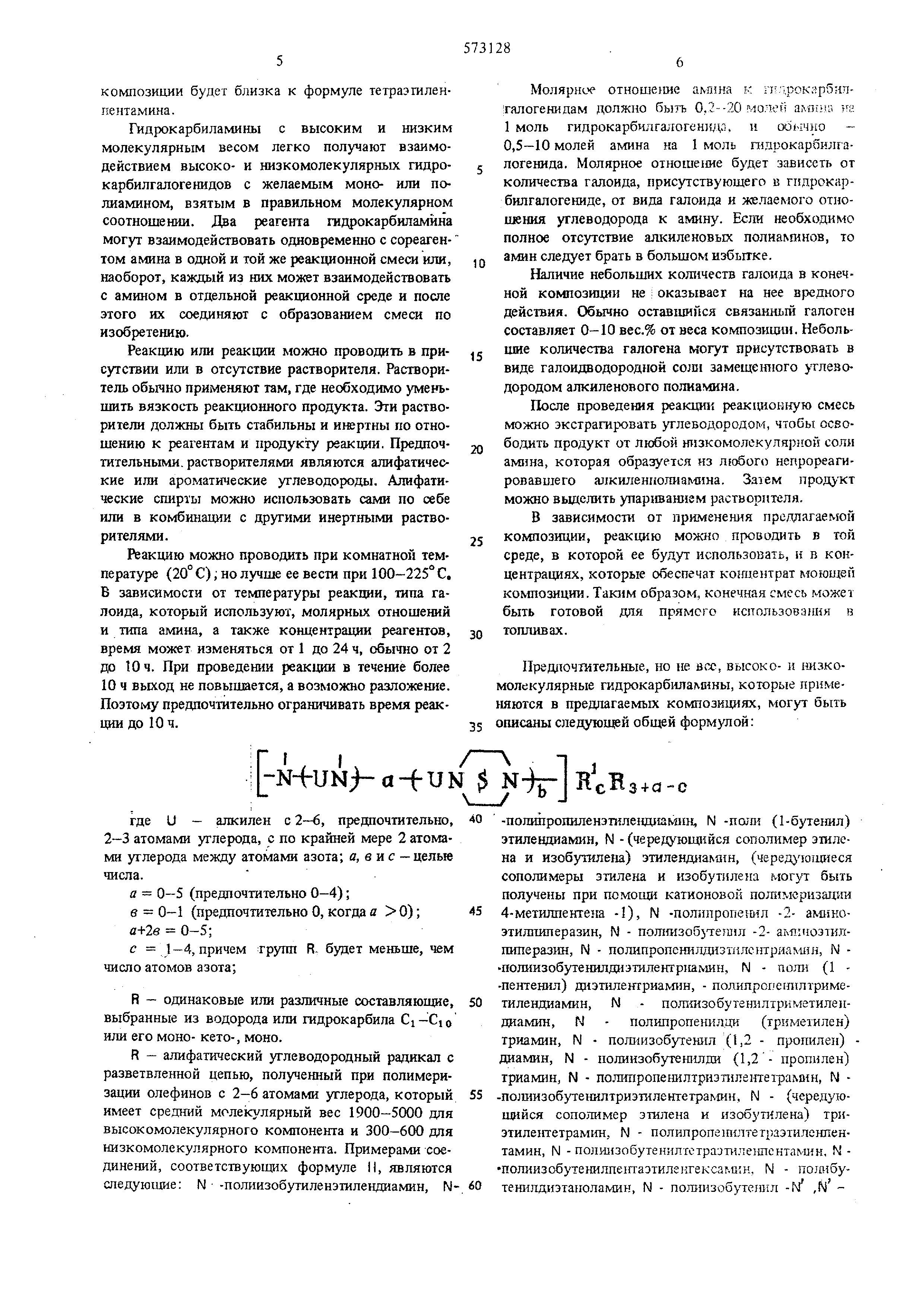

l - ImJN -ci-eUN $

где и - алкилен с 2-6, предпочтительно, 2-3 атомами углерода, с по крайней мере 2 атомамя углерода между атомами азота; а, в vie -целые числа.

а 0-5 (предпочтительно 0-4);

в О-1 (предпочтительно О, когда а 0);

а+2в 0-5;

с 1-4, причем трупп R. будет меньше, чем число атомов азота;

R - одинаковые или различные составляющие, выбранные из водорода или гидрокарбила Ci-Cjo или его моно- кето-, моно.

R - алифатический углеводородный радикал с разветвленной цепью, полученный при полимеризации олефинов с 2-6 атомами углерода, который имеет средний молекулярный вес 1900-5000 для высокомолекулярного компонента и 300-600 для низкомолекулярного компонента. Примерами соединений , соответствующих формуле II, являются следующие: N -полиизобутиленэтлендиамин. ММолярное отноше}ше алгина к ,рокар5кл гаг1огенидам должно быть 0,2--20 мол.ен aNOiiUi на 1 моль гидрокарбнлгалогенвдп. н шмчно 0 ,5-10 молей амина на 1 моль гадрокарбилгалогенида . Молярное отноше1ше будет зависеть от количества галоида, присутствующего в гпдрокарбилгалогениде , от вида галоида и желаемого отношения углеводорода к амину. Если необходимо полное отсутствие алкиленовых полиалшнов, то

амин следует брать в большом избытке.

Наличие небольших количеств галоида в конечной композиции не ; оказывает на нее вредного действия. Обычно оставшийся связанный галоген составляет 0-10 вес.% от веса композицш. Небольшие количества галогена могут присутствовать в виде галоидводородной сош1 замещешюго утлеводородом алкиленового полиамина.

После проведения реакции реакциоьи ую смесь можно экстрагировать углеводородом, чтобы ocsoбодить продукт от любой ннзкомолекуляргюй соля амина, которая образуется из Л обого непрореагировавшего алкиленнолиалтна. Затем продукт можно выделить упардааш1ем растворителя.

В зависимости от применеш1я предлагаемой

композиции, реакцию можно проводить я той среде, в которой ее будут использовать, н в концентрациях , которые обеспечат ко шентрат моющей ко тозиции. Таю1М образам, конечная смесь может быть готовой для прямого использования в

топливах.

Прешючтительные, но не все, высоко- и низкомолекулярные Гидрокарбиламины, которые приме юются в предлагаемых композициях, могут быть описаны следующей общей формулой:

з+о-с

-полипропиленэткленднашн, N -пшп5 (Ьбутегшл) зтилендиамин, N - (чередующейся сополимер эшлсна и изобутилеиа) этилендиамнн, (черед ющиеся сополимеры згилена и изобутилена могут быть получены при помощи катионовой полимсризшг.га 4-метилпенте1га -I), N -полипропештл -2- амнкоэтиштиперазин , N - полгагзобзтеттл -2- амшозтилпиперазин , N - полипропенилдизгилснтриалип1, N полиизобутенилдиэтилешр11а шн , N - поли (1 -пентенил ) диэтнлентриамин, - полипропешглтриметилендиамин , N - пошжзобутеннлтриметилепдиамин , N - полипропенилда (триметилен) триамин, N - полиизобутенил (1,2 - пропилеи)

диамин, N - аолнизобутенипди (1,2 - пропилен) триамин, N - по.шшропенилтриэтилентеграмин, N -пoJD изoбyтeш лтpиэтилeнтeтpa шн , N - (чередующийся сополимер этилена и изобутилена) триэтилелтетрамин , N - полипропешинетраэтилегшентамин , N - полш13обутенилтотраагнле1тснта шк, N полиизобуте1-шлпе1яаэтилгкгексам1;н , N - потмбутенилдиэтаноламин , N - пошшзобутегшл -М ,N диметиламинопропиламин; N - полибутил, N NN-триметилдиэтилентриамин и т.д.

Очищающие добавки можно получить в виде концентрата, используя инертный стабильный олеофильньш органический растворитель с т.кип. s 150-400° F| (65,56 - 204,44°С). Рекомендуется использовать такой алифатический или ароматический углеводородный растворитель, как бензол, толуол, ксилен или ароматические соединения с более высокой температурой кипения или арома- 1д тические разбавители. Алифатические спирты с 3-8 атомами углерода, такие как изопропанол, изобутшЬсарбинол , н - бутанол и др., в комбинации с углеводородными растворителями также подходят для использования с моющими (очищающими) 5 добавками. Количество добавки в концентрате обьино составляет 10-70вес.%, предпочтительно 20-60 вес.%. ,

В дизельное топливо можно добавлять также противозщарные агенты, например тетраметил- или о тетраэтилсвинсд или другие диспергирующие агенты , такие Как различные замещенные сукцинимиды и т.д. Также в топливо на основе свинца можно вводить противонагарные присадки, такие как арнлгалогениды, т.е. дихлорбензол или алкилга- 25 логениды, например этилендибромид. Дополнительно могут присутствовать антиоксиданты.

Необходимой добавкой является растворимый Втопливе масляный носитель, например нелетучее смазьшающее 1ушнеральное масло, т.е. нефтяное зо разбрызгиваемое масло, в частности очищенное нафтеновое смазывающее масло, имеющее вязкость при 38,8 С (100° F) 1000-2000SUS. Другие применяемые масляные носители включают парафиновый брайтсток или очищенные от растворителя 35 дастиллятные масла из нефтей парафинового ряда, имеющие индекс вязкости 80-100, полиолефины, такие как полиизобутен, полипропилен, и т.д. полиалкоксиполиолы и полиамины, такие как Плуроникс и Тетроникс. При использовании этих о масел считают, что они ведут себя как носители очищающих средств и способствуют удалению и замедлению образования отложений. Их применяют в количестве 0,05-0,5 об.% в расчете на конечную дизельную композицию.45

Пример. Гидрокарбилгалогенид с низким молекулярным весом получают из 1,526 г полиизобутилена , с средним молекулярным весом --530, растворенного в 205 мл бензола. При перемешивании вводят хлор со скоростью 330 мл/мин и при 50 72 С, После того как в реакционную смесь ввели 137 г хлора, его подачу прекращают, а бензол отгоняют в вакууме. Хлорированный полиизобутилен выделяют и анализируют. Анализы показьшают присутствие примерно 8,19 вес.% хлора.

П р и м е р 2. Пздрокарбилгалогенид с высоким молекулярным весом получают из 5000 г полиизобутилена с молекуляр1а1М весом 2700, растворенного в 2300 г . Смесь перемешивают и при 70° С вводят хлор со скоростью 525 мл/мин.

Спустя 5 ч реакцию прекращают, а бензол отгоняют в вакууме. Хлорированный по;шизобутш1ен выделяют и анализируют. По анализу он содержит 2,55 вес.% хлора.

П р и м е р 3. Гидрокарбиламин с высоким молекулярным весом получают из 2000 г 69%-ного раствора хлорированного полиизобутилена -в бензоле , полученного по примеру 2, и 345 г эшлендиамина . Смесь нагревают с обратным холодильником при 80° С и бензол отгоняют. После зтого смесь нагревают до 150° С в течение 2 ч. Вес сьфого продукта составляет 1670г. Продукт промьшают 1670 г ксилена и 417 г н-бутанола, нагревают с обратным холодильником и добавляют 845 г водного раствора гидроокиси натрня. Смесь нагревают и перемешивают в течение 5 мин с обратным холодильником и после зтого разделяют на фазы. Органическую фазу вьщеляют и промывают два раза по 845 г водного 3%-ного раствора к-бутанола. Все растворители отгоняют в вакууме, а продукт анализируют. Элементарный анализ продукта показьгеает присутствие 0,79 вес.% азота и превращение в активный продукт на 76 вес.%. .

П р и м е р 4. Гидрокарбиламин с низким молекулярным весом получают из 1000 г 88 вес.% раствора хлорированного полиизобутилена в бензоле , полученного по примеру, и 540г эталендиамина . Смесь нагревают до 150° С, отгоняя бензол и избыток этилендиамина. Температуру 150° С поддерживают в течение 2 ч. Полученный сырой продукт промывают по методике примера 3. Летучие продукты отгоняют в вакууме. Элементарный анализ продукта показывает присутствие 3,9 вес.% азота, а конверсия составляет 87,5%. .

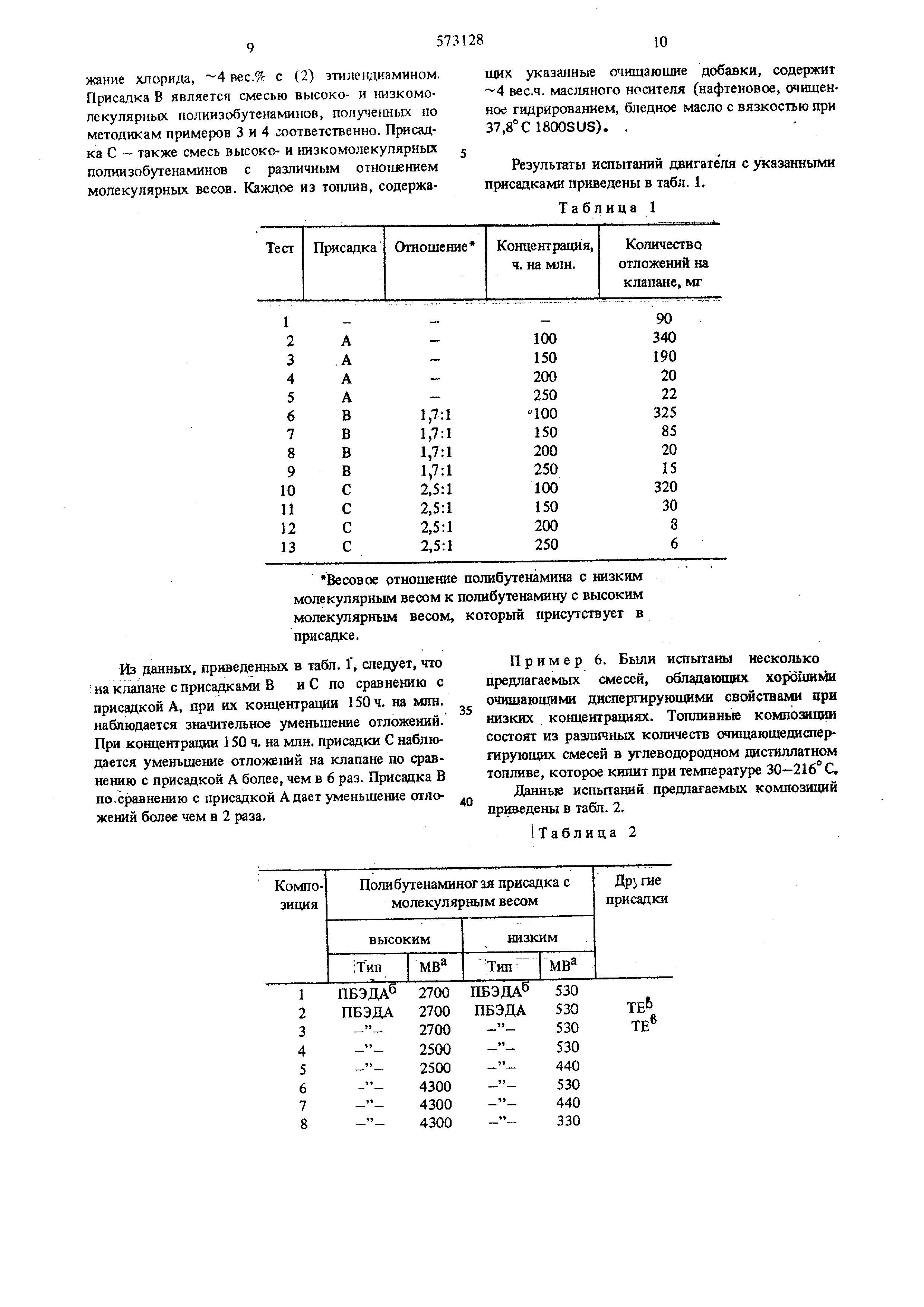

П р и м е р 5. Эффективность смеси высоко- и низкомолекулярных гидрокарбиламинов по понижению вредных отложений на клапане двигателя определяют испытанием с одноцилиндровым двигателем . Испытание проводят в течегше 10ч, после чего впускной клапан вынимают, промывают гексаном и взвешивают. Отложения удаляют металлической щеткой и клапан вновь взвеидивают.

Условия проведения испытания следующие: температура водной рубашки 100° С; вакуум в трубопроводе 381 мм рт.ст, температура входящей смеси 52° С, отноше1ше воздух : топливо 14; распределение моментов искрового зажигания 5°ВТС; скорость двигателя 1800 об/ГчТон; картерное масло является масло.м торговой марки Шеврон 30, количество углеродистых отложений в миллиграммах на впускных клапанах измеряется и приведено в табл. 1.

В качестве основного топлива, испытываемого на продолжительность действия очищающих средств, используют октановый бензин. Основное топливо сме1Ш1вают с различными количествами очищаюищх присадок. Присадкой А является полиб тенамин , получе1шый путем взаимодействия (1) полиизобутенхлорида, имеющего средний молекулярный вес полиизобугеновой части 1400 и содержаиие хлорида, 4 жс.% с (2) этилендияммном. Присадка В является смесью высоко- и шзкомолекулярных ПОЛИНзобутенаминов, полученных по методикам примеров 3 и 4 соответственно. Присадка С - также смесь высоко- и низкомолекулярных ПОЛИН зобутенаминов с различным отношением молекулярных весов. Каждое из топянв, содержащих указами ьге очищающие добавки, содержит 4 вес.ч. масляного носителя (нафтеновое, очищенное гидрированием, бледное масло с вязкостью при 37,8° С 1800SUS). .

Результаты испытаний двигателл с указанными пртюадками приведены в табл. 1.

Таблица 1

Реферат

Формула

Комментарии