Способ очистки труб теплообменника с помощью струйного средства и устройство для его осуществления - RU2358219C2

Код документа: RU2358219C2

Чертежи

Описание

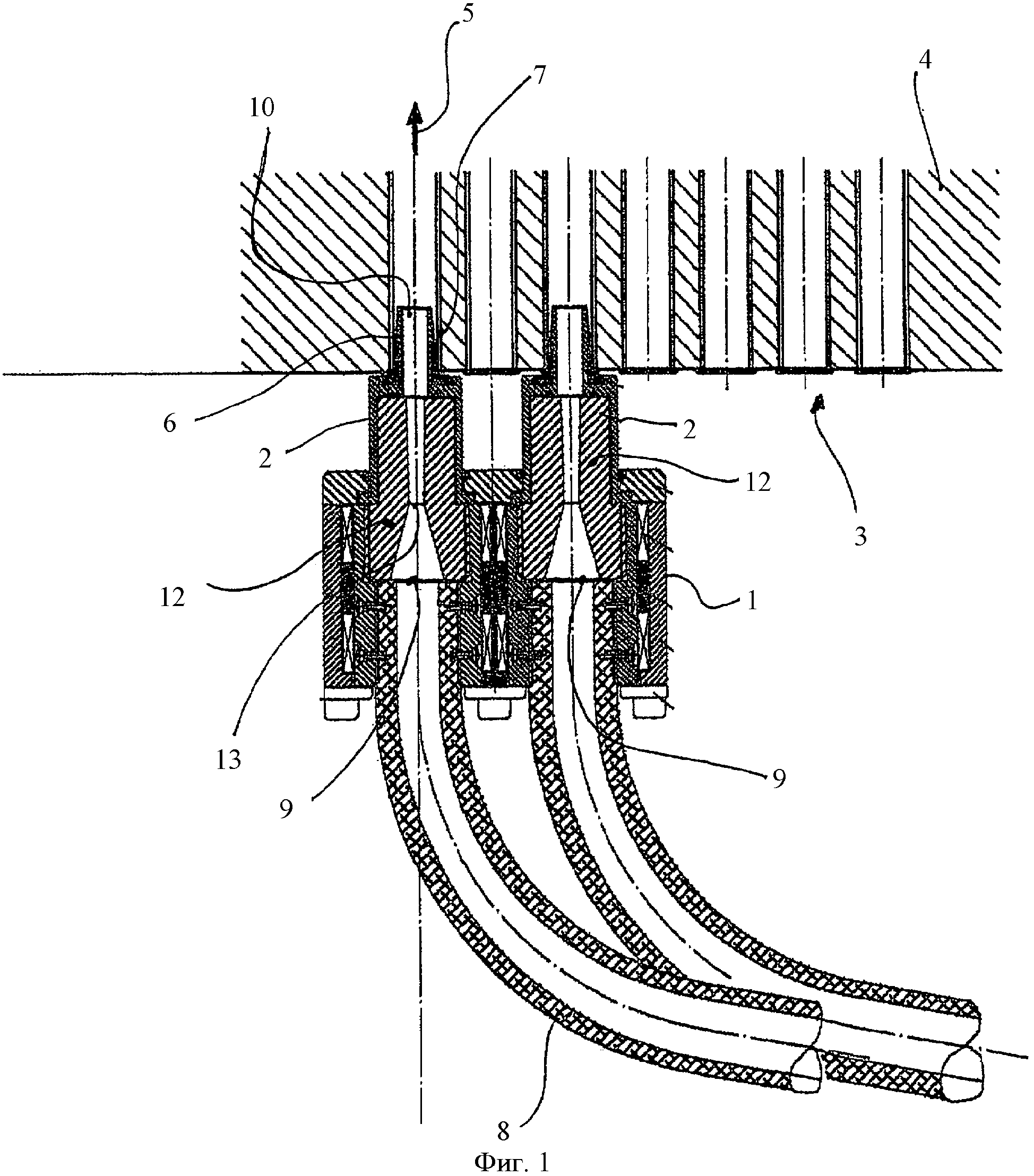

Изобретение относится к способу очистки теплообменника с помощью струйного средства и к устройству для осуществления способа. Трубы теплообменников необходимо время от времени очищать от отложений. Существует, правда, множество химических способов очистки, которые, однако, могут быть реализованы при большом числе теплообменных труб, соответствующем числе отверстий и с большими техническими затратами. Поэтому теплообменные трубы очищают, в первую очередь, механически. Помимо очистки щетками применяют струйные способы, при которых с помощью приставленного к одному концу трубы струйного сопла трубу продувают струйным средством. Такой способ описан, например, в DE 19546788 А1. В качестве струйного средства используют, например, стальные или корундовые частицы. Выходящие с другого конца трубы частицы собирают посредством улавливающего устройства и подают в контур струйного средства. Такое улавливающее устройство описано в DE 19837683 С2. При традиционном способе очистки, как показано на фиг.1, два фиксированных на держателе 3 струйных сопла 2 приставляют, например, к входной стороне 3 теплообменника 4. Струйные сопла 2 сужены на своем направленном в направлении 5 струи конце в цилиндрический патрубок 6, введенный в конец 7 трубы. На своем направленном навстречу направлению 5 струи конце струйные сопла 2 имеют соединенное с подающим шлангом 8 входное отверстие 9. Между окруженным передним концом патрубка 6 выходным отверстием 10 и входным отверстием 9 расположено сопло Вентури 12 с местом 13 дросселирования.

Задачей изобретения является создание альтернативного способа и альтернативно выполненного устройства для осуществления описанного выше способа, с помощью которых возможна, в частности, более эффективная очистка теплообменника.

Эта задача решается за счет того, что используют бездроссельное струйное сопло, преимущественно такое, выходное отверстие которого равно по величине или чуть меньше площади внутреннего сечения трубы. Это выполнение позволяет пропускать через очищаемую трубу большой воздушный поток, содержащий струйное средство. У традиционных струйных сопел это в такой степени невозможно. Там скорость потока струйного средства в соединенном со струйным соплом подающем шланге резко возрастает за счет относительного маленького узкого места в сопле Вентури. Вследствие этого стальные частицы выбрасываются с высокой кинетической энергией. Эти частицы, однако, затормаживаются уже внутри относительно короткого отрезка трубы. Тогда для очистки трубы в распоряжении имеется поток струйного средства лишь с небольшой концентрацией частиц. Здесь из-за отсутствия дросселирования или узкого места в струйном сопле имеет место поток струйного средства с очень высокой концентрацией частиц и связанной с этим высокой абразивностью. Выполнение, допускающее большие выходные отверстия, предусматривает, что струйное сопло охватывающей выходное отверстие упорной поверхностью прижимают к торцевой стороне конца трубы. В противоположность этому в уровне техники в конец трубы вводят суженный патрубок, причем выходное отверстие патрубка должно быть сужено относительно площади сечения трубы, по меньшей мере, на соответствующую толщине его стенки величину.

Затраты времени на способ очистки можно сократить за счет того, что несколько труб очищают одновременно. Это достигается за счет того, что используют несколько струйных сопел, закрепленных на держателе с шагом труб теплообменника. В то время как у традиционных способов и устройств фиксация положения струйных сопел происходит за счет того, что их вводят в конец трубы с суженным патрубком, согласно изобретению предусмотрен отстоящий в направлении струи фиксирующий палец, который при очистке вставляют в конец трубы. Это возможно без проблем, если фиксирующий палец расположен на держателе в соответствующем шагу труб положении.

Бездроссельное струйное сопло реализуют за счет того, что струйное сопло пронизано ограниченным входным и выходным отверстиями проточным каналом, причем проточный канал имеет, в основном, постоянную площадь сечения, приблизительно соответствующую величине выходного отверстия. Как сказано выше, выходное отверстие струйного сопла окружено упорной поверхностью, прижимаемой во время осуществления способа к торцевой стороне очищаемой трубы. Преимущественно эта упорная поверхность окружена расположенным радиально снаружи, аксиально выступающим буртиком. Упорная поверхность и буртик образуют при этом место посадки конца трубы. Это выполнение обеспечивает, во-первых, лучшую герметизацию зоны конца трубы, а во-вторых, дополнительную фиксацию положения устройства на теплообменнике. Этим предотвращается проворачивание несущего несколько струйных сопел держателя вокруг фиксирующего пальца в качестве оси вращения. Для улучшения герметизации между концом трубы и струйным соплом в одном предпочтительном выполнении предусмотрено, что содержащий место посадки и выходное отверстие участок состоит из эластомера. Кроме того, этим можно компенсировать допуски и неровности в зоне торцевой стороны конца трубы. В качестве механической защиты и во избежание расширения окружающего зону торцевой стороны конца трубы буртика находящимся под давлением потоком струйного средства буртик окружен втулкой жесткости из прочного материала, например металла. Эластомерный участок образован преимущественно концевой частью в виде отрезка трубы, соединенной со струйным соплом с геометрическим замыканием.

Изобретение более подробно поясняется ниже с помощью прилагаемых чертежей, на которых изображают:

- фиг.1: традиционное, позиционированное на теплообменнике устройство в продольном разрезе;

- фиг.2: устройство, согласно изобретению;

- фиг.3: увеличенный фрагмент устройства из фиг.2;

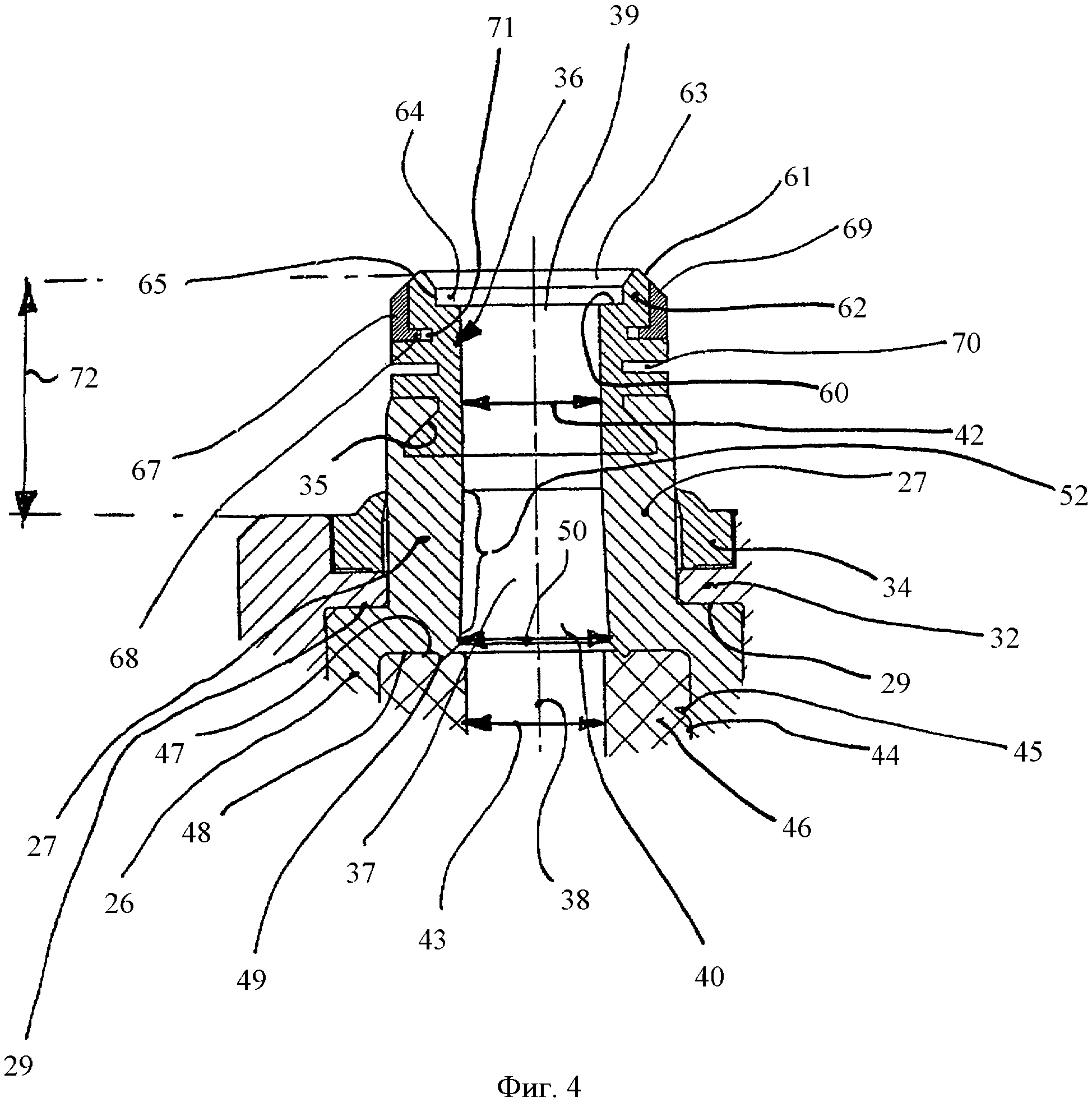

- фиг.4: фрагмент фиг.3;

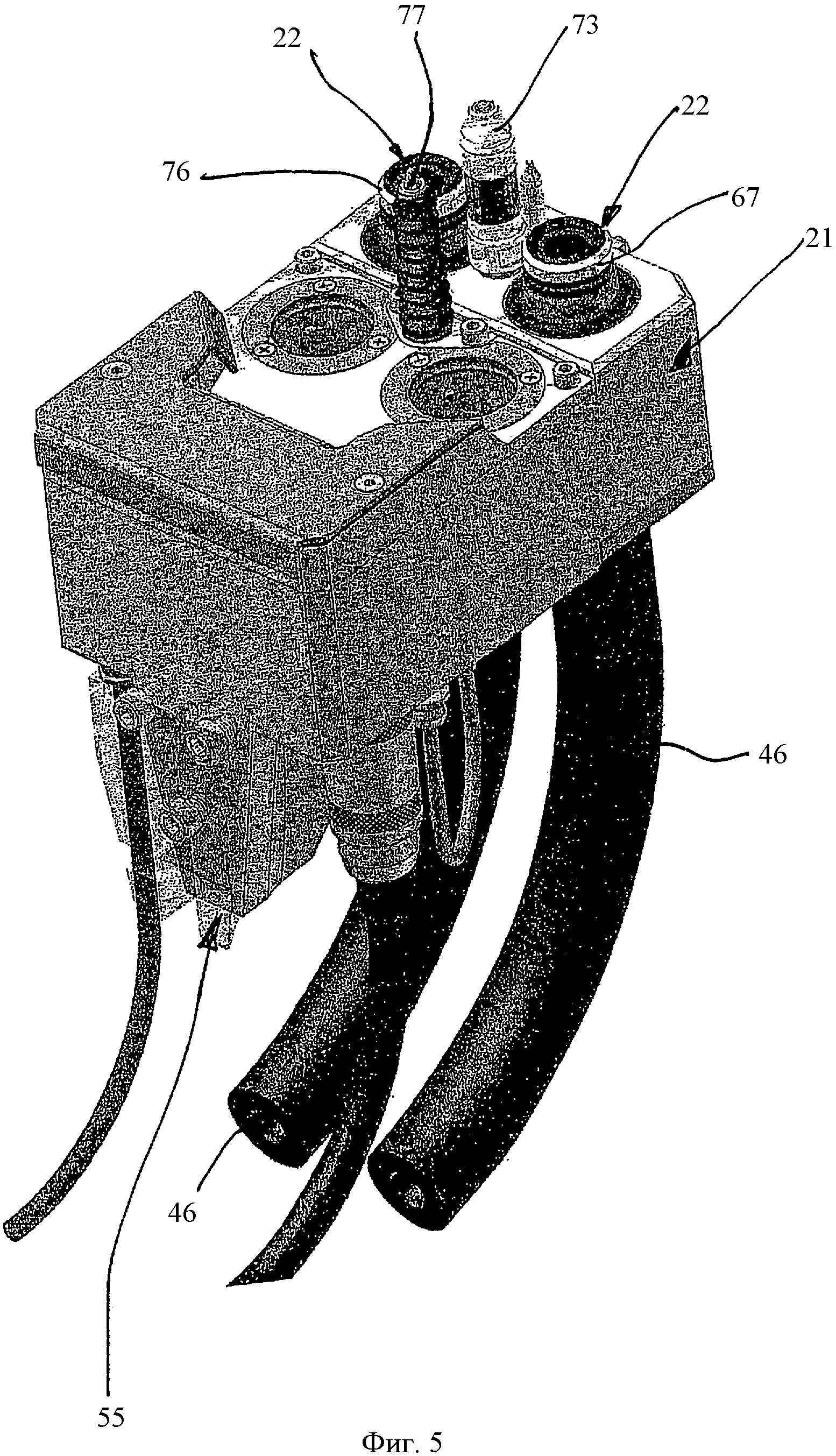

- фиг.5: устройство из фиг.2 в перспективе.

Изображенное на фиг.2-5 устройство содержит струйную головку с держателем 21, в котором установлены два струйных сопла 22. Возможны, конечно, и струйные головки только с одним струйным соплом или более чем с двумя струйными соплами. Держатель образован, в основном, полым, имеющим форму прямоугольного параллелепипеда корпусом 23. В корпусе 23 выполнены две проходящие параллельно друг другу расточки 24 для размещения струйных сопел 22. Одно струйное сопло 22 выполнено, в основном, в виде корпуса 25 в форме отрезка трубы. Корпус 25 имеет три разных продольных участка, причем средний участок 26 имеет больший диаметр, чем оба других участка, а именно передний 27 и задний 28 участки. Переход между средним участком 26 и суженными участками 27, 28 образован радиальным заплечиком 29, 30. От стенки расточек 24 радиально внутрь отстоит упорный фланец 32. Обращенная к среднему участку 26 сторона этого упорного фланца взаимодействует с радиальным заплечиком 29 в смысле осевой фиксации корпуса 25. Радиальным заплечиком 30 корпус 35 прилегает к крышке 33, которая закрывает с задней стороны корпус 23 держателя. Между крышкой 33 и задним участком 28 струйного сопла 22 расположено уплотнительное кольцо 31 круглого сечения. В проходящую от упорного фланца 32 и окруженную участком 27 зону расточки 24 вложена охватывающая периферию участка 27 эластомерная прокладка 34. В передней торцевой стороне корпуса 25 торцевой стороны выполнена канавка 35, имеющая в сечении форму ласточкина хвоста, в которой с геометрическим замыканием одним своим концом расположена концевая часть 36, в основном, в виде отрезка трубы из эластомерного материала.

Передний участок 27 пронизан проточным каналом 37. Средняя продольная ось 38 проточного канала образует одновременно среднюю продольную ось корпуса 25 струйного сопла. Проточный канал 37 ограничен с передней стороны выходным отверстием 39, а на другом своем конце - входным отверстием 40. Он имеет, в основном, постоянную площадь сечения или постоянный диаметр 42. Площадь сечения или диаметр 42 соответствует площади сечения или диаметру 43 подающего шланга 46, ввинченного наружной резьбой 44 во внутреннюю резьбу 45 среднего участка 26. Подающий шланг 46 своей передней торцевой стороной 47 прилегает к радиальному заплечику 48, выполненному в переходной зоне между участками 26 и 27. От радиального заплечика 48 в осевом направлении выдается кольцеобразно окружающий входное отверстие 40 выступ 49 клинообразного сечения, который вдавливается в эластомерный материал подающего шланга 46. Это улучшает герметизацию между подающим шлангом 46 и участком 26 корпуса. Диаметр 50 входного отверстия 40 чуть больше диаметра 43 подающего шланга 46. Разность диаметров рассчитана при этом, например, так, что она соответствует увеличению диаметра 43 при подаче через шланг находящегося под давлением потока струйного средства. За счет этого поток струйного средства не попадает на мешающую, выступающую в проточный канал кромку корпуса. Примыкающий к входному отверстию 40 участок 52 проточного канала 37 приблизительно до своей середины конически слегка сужен, причем к участку 52 примыкает цилиндрический участок канала диаметром 42.

Для осуществления способа очистки держатель 21, как показано на фиг.2, располагают с входной стороны 53 или же с выходной стороны теплообменника 54. Если речь идет о теплообменнике АЭС, то держатель 21 удерживают, как правило, манипулятором (не показан), на котором держатель 21 фиксирован с помощью крепежного устройства 55 (фиг.5). Трубы 56 теплообменника расположены с равномерным шагом и своими концами проходят сквозь удерживающую плиту 57. Из нее они выступают с выпуском 58. Струйные сопла 22 расположены на держателе 21 на расстоянии друг от друга с возможностью насаживания на торцевые стороны 59 двух отделенных друг от друга трубой 56а труб 56b. Концевая часть 36 имеет для этого взаимодействующую с торцевой стороной 59 упорную поверхность 60, которая окружает выходное отверстие 39. Упорная поверхность 60 проходит поперек средней продольной оси 38. Упорная поверхность 60 окружена, в свою очередь, буртиком 62, отстоящим в направлении 5 струи в осевом направлении или в направлении струи. Буртик 62 выполнен в сечении клинообразным, причем он имеет направленную радиально внутрь наклонную поверхность 63 и направленную радиально наружу косую поверхность 61. Косая поверхность 63 служит вводным скосом при насаживании струйного сопла 22 на конец трубы. Во время очистки он расположен в выемке 64, окруженной упорной поверхностью 60 и буртиком 62. Буртик 62 цилиндрическим краевым участком 65 прилегает при этом к внешней периферии трубы 56b. Косая поверхность 63 прилегает к сварному шву 66, которым трубы 56 фиксированы на удерживающей плите 57. Буртик 62 действует, тем самым, как уплотнительная манжета, взаимодействующая с внешней периферией и сварным швом 66 трубы 56b. Для того чтобы буртик при подаче давления не мог радиально расширяться, он окружен по всей периферии втулкой 67 жесткости. Втулка 67 жесткости фланцем 68, отстоящим радиально внутрь от одного своего обращенного к держателю 21 конца, расположена в радиальной канавке 71 концевой части 36. Обращенная от фланца 68 торцевая сторона втулки 67 жесткости скошена и образует косую поверхность 69, совпадающую с косой поверхностью 61 буртика 62. За счет скоса концевой части в виде косых поверхностей 61, 69 предотвращено ее соприкосновение со сварным швом 66а соседней трубы 56а и, при определенных обстоятельствах, уплотняющее прилегание концевой части 36 к очищаемой трубе 56b. Между участком 27 корпуса 25 струйного сопла и втулкой 67 жесткости в концевой части 36 выполнена дополнительная кольцевая канавка 70, которая увеличивает ее эластичность в осевом направлении.

Для фиксации положения держателя 21 на удерживающей плите 57 на передней стороне держателя 21, из которой с выпуском 72 выступают также струйные сопла 22, имеется фиксирующий палец 73, отстоящий от держателя 21 в направлении средней продольной оси 38. Фиксирующий палец 73 ввинчен резьбовым участком 74 в резьбовое отверстие 75 держателя 21. Его обращенный от резьбового участка 74 передний конец 76 конически сужен. Примыкающий к суженному участку продольный участок имеет диаметр, который чуть меньше внутреннего диаметра трубы 56. Фиксирующий палец 73 входит в процессе очистки в трубу 56а, расположенную между двумя очищаемыми трубами 56b. Вращение держателя вокруг фиксирующего пальца 73 в качестве оси вращения предотвращено за счет взаимодействия с геометрическим замыканием концов труб с концевыми частями 36.

На передней стороне держателя 21 расположен далее механический датчик 77 расстояния. Он обеспечивает перемещение держателя 21 с помощью манипулятора (не показан) в заданное положение к удерживающей плите 57.

Перечень ссылочных позиций

1 - держатель

2 - струйное сопло

3 - входная сторона

4 - теплообменник

5 - направление струи

6 - патрубок

7 - конец трубы

8 - подающий шланг

9 - входное отверстие

10 - выходное отверстие

12 - сопло Вентури

13 - место дросселирования

21 - держатель

22 - струйное сопло

23 - корпус

24 - расточка

25 - корпус

26 - средний участок

27 - передний участок

28 - задний участок

29 - радиальный заплечик

30 - радиальный заплечик

31 - уплотнительное кольцо круглого сечения

32 - упорный фланец

33 - крышка

34 - эластомерная прокладка

35 - канавка

36 - концевая часть

37 - проточный канал

38 - средняя продольная ось

39 - выходное отверстие

40 - входное отверстие

42 - диаметр

43 - диаметр

44 - наружная резьба

45 - внутренняя резьба

46 - подающий шланг

47 - торцевая сторона

48 - радиальный заплечик

49 - выступ

50 - диаметр

52 - участок

53 - входная сторона

54 - теплообменник

56 - труба

57 - удерживающая плита

58 - выпуск

59 - торцевая сторона

60 - упорная поверхность

61 - косая поверхность

62 - буртик

63 - косая поверхность

64 - выемка

65 - цилиндрический участок стенки

66 - сварной шов

67 - втулка жесткости

68 - фланец

69 - косая поверхность

70 - кольцевая канавка

71 - радиальная канавка

72 - выпуск

73 - фиксирующий палец

74 - резьбовой участок

75 - резьбовое отверстие

76 - передний конец

77 - датчик расстояния

Реферат

Изобретение относится к способу очистки труб теплообменника с помощью струйного средства и к устройству для осуществления способа. Способ очистки, в котором к одному концу трубы теплообменника приставляют струйное сопло и через трубу продувают содержащий струйное средство воздушный поток, состоит в том, что струйное сопло, имеющее выходное отверстие, не вводят в трубу, а с уплотнением прижимают к торцевой стороне конца трубы окружающей выходное отверстие упорной поверхностью. Струйное устройство для осуществления способа характеризуется тем, что оно имеет струйное сопло с выходным отверстием, окруженным упорной поверхностью, проходящей в плоскости его отверстия и взаимодействующей с торцевой стороной очищаемой трубы, причем площадь поперечного сечения выходных отверстий соответствует площади внутреннего поперечного сечения очищаемой трубы. Струйное сопло, с помощью которого содержащий струйное средство воздушный поток может продуваться через трубу теплообменника, причем труба теплообменника имеет внутренний диаметр, а струйное сопло выполнено с возможностью соединения с подающим шлангом, который подает поток струйного средства и имеет подающий канал, по которому может протекать поток струйного средства, дополнительно выполненное следующим образом: струйное сопло содержит корпус с первым концом, противоположным вторым концом и ограниченным обоими концами проточным каналом, проходящим между первым и вторым концами. Первый конец имеет входное отверстие, через которое может втекать поток струйного средства из подающего шланга, а второй конец имеет выходное отверстие, через которое поток струй�

Формула

струйное сопло (22) содержит корпус (25) с первым концом, противоположным вторым концом и ограниченным обоими концами проточным каналом, проходящим между первым и вторым концами, причем первый конец имеет входное отверстие (40), через которое может втекать поток струйного средства из подающего шланга (46), а второй конец имеет выходное отверстие (39), через которое поток струйного средства может вытекать из сопла,

проточный канал (37) имеет в зоне входного отверстия (40) первый диаметр (50), а в зоне выходного отверстия (39) - второй диаметр (42), причем второй диаметр (42) соответствует внутреннему диаметру трубы (56) теплообменника, а первый диаметр (50) приблизительно равен второму диаметру (42).

держатель (21) и

несколько удерживаемых держателем струйных сопел (22) в соответствующем выполнении:

они содержат соответственно корпус (25) с первым концом, противоположным вторым концом и ограниченным обоими концами проточным каналом, проходящим между первым и вторым концами, причем первый конец имеет входное отверстие (40), через которое может втекать поток струйного средства из подающего шланга (46), а второй конец имеет выходное отверстие (39), через которое поток струйного средства может вытекать из сопла,

проточный канал (37) имеет в зоне входного отверстия (40) первый диаметр (50), а в зоне выходного отверстия (39) - второй диаметр (42), причем второй диаметр (42) соответствует внутреннему диаметру трубы (56) теплообменника, а первый диаметр (50) приблизительно равен второму диаметру (42).

струйное сопло (22) содержит корпус (25) с первым концом, противоположным вторым концом и ограниченным обоими концами проточным каналом, проходящим между первым и вторым концами, причем первый конец имеет входное отверстие (40), через которое может втекать поток струйного средства из подающего шланга (46), а второй конец имеет выходное отверстие (39), через которое поток струйного средства может вытекать из сопла,

проточный канал (37) имеет в зоне входного отверстия (40) первый диаметр (50), а в зоне выходного отверстия (39) - второй диаметр (42), причем второй диаметр (42) соответствует внутреннему диаметру трубы (56) теплообменника, а первый диаметр (50) приблизительно равен второму диаметру (42),

первый конец корпуса (25) струйного сопла (22) соединяют с концом подающего шланга (46),

при этом поток струйного средства направляют из подающего шланга (46) через струйное сопло (22) в очищаемую трубу (56) теплообменника.

в процессе соединения первый конец корпуса (25) каждого струйного сопла (22) соединяют с концом соответствующего подающего шланга (46),

в процессе соединения второй конец корпуса (25) каждого струйного сопла (22) соединяют с концом соответствующей очищаемой трубы (56) теплообменника,

при этом поток струйного средства в процессе течения из соответствующего подающего шланга (46) течет одновременно через первое и второе струйные сопла (22) в соответствующую очищаемую трубу (56) теплообменника.

при этом для герметизации упорную поверхность (60) прижимают к торцевой стороне очищаемой трубы (56) теплообменника.

при этом для герметизации участок внутренней периферии буртика (62) прилегает к внешней периферии конца трубы (56) теплообменника.

для фиксации положения фиксирующий палец (73) помещают в трубу (56) теплообменника, соседнюю с очищаемыми трубами теплообменника.

Документы, цитированные в отчёте о поиске

Теплообменник для создания искусственного климата в помещениях

Патенты аналоги

Теплообменник для создания искусственного климата в помещениях

Комментарии