Способ изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа на отрезном пакетировочном прессе и отрезной пакетировочный пресс - RU2201869C2

Код документа: RU2201869C2

Чертежи

Описание

Изобретение относится к способу изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа на отрезном пакетировочном прессе и к отрезному пакетировочному прессу.

Уровень техники

Подобные способ и отрезные пакетировочные прессы стали известными из US 4121515 А и ЕР 0267545 А.

Известный способ изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа на отрезном пакетировочном прессе включает уплотнение загружаемого в загрузочный бункер пресса материала отходов в камере прессования пресса с помощью уплотнителей, установленных с возможностью юстированного плоскопараллельного перемещения до конечного положения, с отрезанием, в случае необходимости, выступающего за пределы одного из уплотнителей прессуемого материала отходов с помощью режущей кромки и расположенного на указанном уплотнителе ножа и выталкивание готового пакета, имеющего окончательную плотность и длину, из пакетной камеры пресса через дверь, при этом осуществляют управление уплотнением с помощью гидравлической приводной системы, создающей давление.

Известный отрезной пакетировочный пресс для изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа, содержит образующие общее пространство загрузочный бункер с режущей кромкой, камеру прессования и выполненную с отверстием пакетную камеру для приема спрессованного пакета, стенки которых образуют корпус пресса, первый и второй уплотнители, установленные с возможностью плоско-параллельного перемещения до конечного положения и оснащенные направляющими в виде юстированных упоров, нож, размещенный на первом уплотнителе, и гидравлическую приводную систему и соединенные с ней гидравлические поршневые блоки для приведения в действие первого и второго уплотнителей.

Соответствующий технологический и конструктивный основной принцип доказал свою пригодность на практике, однако существует необходимость в дальнейших функциональных улучшениях и в конструктивном оптимировании.

Раскрытие изобретения

Изобретение ставит перед собой задачу создать способ

изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа на отрезном пакетировочном прессе выше названного вида, согласно которому достигаются более высокие

эксплуатационные показатели, в частности, за счет взаимодействия операций уплотнения. При этом должен быть также указан подходящий для осуществления такого способа отрезной пакетировочный пресс для

изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа.

Относительно способа задача согласно изобретению решается за счет того, что уплотнение

материала отходов производят за три операции с помощью первого, второго и третьего уплотнителей,

при этом первую операцию уплотнения осуществляют для обеспечения предварительного уплотнения

материала отходов на ширину прессуемого пакета непрерывно действующим усилием первого уплотнителя, установленного в загрузочном бункере пресса,

вторую операцию уплотнения, предназначенную для

обеспечения промежуточного уплотнения на высоту прессуемого пакета производят путем перемещения второго уплотнителя в камере прессования вертикально к загрузочному бункеру,

третью операцию

уплотнения, предназначенную для окончательного уплотнения материала отходов на длину прессуемого пакета с получением окончательной плотности, осуществляют путем перемещения в пакетной камере пресса

перпендикулярно к загрузочному бункеру третьего уплотнителя, отрезание, в случае необходимости, материала отходов производят ножом, раположенным на первом уплотнителе при перемещении последнего на

первой операции уплотнения, которое осуществляют с исключением воздействия на первый уплотнитель опрокидывающего момента, возникающего при резании,

при этом перемещение третьего уплотнителя в

обратном направлении производят при расположении первого уплотнителя в положении, освобождающем отверстие пакетной камеры, для исключения отрицательного воздействия материала отходов, падающего в

загрузочный бункер, на возвратно-поступательное перемещение третьего уплотнителя,

и первый, второй и третий уплотнители в начале рабочего хода и во время обратного хода нагружают

гидравлическим давлением, величина которого меньше имеющегося в распоряжении гидравлической приводной системы максимальной величины, а первый уплотнитель в процессе отрезания материала отходов и/или

второй и третий уплотнители в конце рабочего хода нагружают гидравлическим давлением максимальной величины, при этом управление операциями уплотнения ведут путем градуированного, в соответствии со

степенью уплотнения или длиной, шириной и высотой прессуемого пакета, автоматического управления давлением первого, второго и третьего уплотнителей.

Согласно дальнейшему развитию способа может быть предусмотрено, что перемещение первого и третьего уплотнителей во время их обратного хода связывают между собой из условия обеспечения прохождения третьим уплотнителем части пути в начале рабочего хода при неподвижном первом уплотнителе и их совместного перемещения на оставшейся части пути.

При этом является выгодным, если перемещение первого и третьего уплотнителей связывают между собой из условия обеспечения перемещения первого уплотнителя во время его обратного хода за режущую кромку для последующего загружения материала отходов в загрузочный бункер при установке третьего уплотнителя при его обратном ходе в пакетной камере в положение, не допускающее попадания материала отходов в пространство за имеющейся у третьего уплотнителя нажимной плитой.

Согласно дальнейшему развитию способа согласно изобретению может быть предусмотрено, что дверь пакетной камеры закрывают при обратном ходе третьего уплотнителя посредством гидравлической развязки.

Согласно следующей форме выполнения дверь пакетной камеры открывают при обратном ходе второго уплотнителя посредством гидравлической развязки.

Согласно выгодной форме выполнения изобретения может быть предусмотрено, что в процессе управления операциями уплотнения осуществляют контроль за процессами перемещения первого, второго и третьего уплотнителей и двери, которые производят с помощью поршневых блоков, а также за величиной прессуемого пакета посредством измерительной системы, обеспечивающей выдачу сигналов для изменения процесса загрузки материала отходов, плотности прессуемого пакета, величины гидравлического давления, действующего на упомянутые поршневые блоки, а также уровня масла в гидравлической приводной системе.

Возможно также, что при управлении операциями уплотнения осуществляют управление приводами первого, второго, третьего уплотнителей и двери, при котором оценивают процессы загрузки материала отходов, предварительного, промежуточного и окончательного его уплотнения и выталкивания спрессованного пакета и, при необходимости, производят изменение загрузки материала отходов в зависимости от необходимой для процесса уплотнения потребности в уплотняемом материале и/или изменение давления по меньшей мере одного уплотнителя в зависимости от необходимого для соответствующей операции уплотнения давления, и/или изменение перемещения уплотнителей в зависимости от по меньшей мере одного из заданных значений ширины, высоты, длины и плотности спрессованного пакета и/или увеличение веса загружаемого в единицу времени материала отходов.

Предпочтительным образом приведение в действие первого, второго и третьего уплотнителей и двери пакетной камеры можно производить посредством поршневых блоков, управляющих блоков и гидравлической приводной системы, обеспечивающей создание максимального давления, связь процессов уплотнения с заранее определенным принудительным приемом масла в гидравлической приводной системе и контроль за утечками масла и включающей управляемые клапаны с параметрами, выбранными в соответствии с операциями уплотнения, гидравлические контуры для одновременно протекающих процессов с различным количеством масла, разделенные клапаном, имеющимся в соответствующей части управляющего блока, который расположен над поршневым блоком для третьего уплотнителя или рядом с ним, а также электронные датчики для измерения перемещения, встроенные в соответствующие поршневые блоки.

Для дальнейшего улучшения эксплуатационных характеристик при управлении операциями уплотнения при получении пакета с заранее выбранными параметрами длины и/или плотности можно оцененивать сигналы, поступающие от предусмотренных в пакетировочном прессе устройств для измерения перемещения, отвешивания и загрузки материала отходов и контроля величины и плотности пакета.

Согласно дальнейшей форме выполнения изобретения можно использовать устройство аварийной сигнализации для отключения управления операциями уплотнения в случае недостижения первым и вторым уплотнителями соответствующих конечных положений.

Согласно следующей выгодной реализации способа в период технического обслуживания или ремонта пакетировочного пресса является выгодным перемещать по меньшей мере один из уплотнителей в положение, обеспечивающее необходимое пространство для выполнения технического обслуживания или ремонта, например, для замены предусмотренной в прессе изнашивающейся облицовки, без демонтирования одного из уплотнителей.

Относительно отрезного пакетировочного пресса для изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа названного в ограничительной части вида лежащая в основе изобретения задача решается за счет того, что он снабжен третьим уплотнителем, дверью для выталкиваемого спрессованного пакета, установленной в отверстии пакетной камеры с возможностью горизонтального перемещения, гидравлическими цилиндрами для приведения в действие третьего уплотнителя и двери, а также управляющим блоком с клапаном, при этом первый уплотнитель установлен в загрузочном бункере с возможностью горизонтального перемещения и выполнен из условия исключения воздействий на него опрокидывающего момента, возникающего при резании, второй уплотнитель установлен в камере прессования, вертикально расположенной относительно загрузочного бункера, а третий уплотнитель установлен с возможностью горизонтального перемещения в пакетной камере, горизонтально расположенной поперек загрузочного бункера, и выполнен длиной, исключающей попадание во время его рабочего хода в пространство, окружающее поршневые блоки первого и третьего уплотнителей, падающего материала отходов, а первый, второй и третий уплотнители выполнены из условия обеспечения в течение соответствующего процесса прессования полного нагружения их давлением гидравлической приводной системы, которая выполнена с разделенными посредством упомянутого клапана гидравлическими контурами для обеспечения гидравлической развязки уплотнителей во время одновременного процесса движения от по меньшей мере одного из уплотнителей и/или двери, при этом по меньшей мере один из уплотнителей в процессе перемещения связан с одним из других уплотнителей посредством принудительного заранее определенного приема масла в гидравлической приводной системе, а нож расположен с образованием в начале процесса резания между его режущей кромкой и режущей кромкой загрузочного бункера пространства треугольной формы.

Согласно дальнейшей форме выполнения изобретения может быть предусмотрено, что пресс снабжен анкерными связями, так, что дверь прилегает к корпусу пакетной камеры с силой предварительного напряжения, определенной упомянутыми анкерными связями, из условия обеспечения восприятия ею усилия прессования третьего уплотнителя.

При этом пресс может быть снабжен установленной на корпусе пакетной камеры и дополнительно удерживаемой анкерными связями дверной коробкой, выполненной в виде закрытой рамы и предназначенной для направления перемещения двери, а упомянутые анкерные связи расположены вдоль камеры прессования на ее углах по диагонали.

Дверь может быть выполнена с самоочищающимися направляющими.

Для подачи смазочного материала могут быть предусмотрены отверстия, выполненные сверлением, с исключением возможности их засорения продуктами истирания.

Для приведения в действие двери для ее открывания и закрывания целесообразно предусмотрен гидравлический поршневой блок и размещен по центру поперечного сечения двери.

При этом является выгодным, если гидравлический поршневой блок для приведения в действие двери встроен рядом с первым уплотнителем и боковой стенкой загрузочного бункера.

Для упрощения процесса заполнения загрузочный бункер может быть выполнен с нажимной крышкой.

Для непрерывного изготовления прессованных изделий одинаковой массы пресс может быть снабжен расположенным перед загрузочным бункером дозирующим устройством.

Для дальнейшего конструктивного оптимирования пресс может быть снабжен центральным, автоматически управляемым смазочным агрегатом и системой смазки с трубопроводами для соединения направляющих первого, второго и третьего уплотнителей и двери с упомянутым смазочным агрегатом.

При этом пресс может быть снабжен гидравлическим резервуаром, масляным поддоном в виде рамы и распределительным шкафом, при этом управляющий блок скомпанован с прессом, и гидравлический резервуар, гидравлическая приводная система и/или центральный автоматически управляемый смазочный агрегат образуют предварительно смонтированный конструктивный узел, опираемый на масляный поддон, а распределительный шкаф скомпанован с упомянутым конструктивным узлом.

Конструктивный узел при этом может быть расположен в угловой зоне между загрузочным бункером и поршневым блоком третьего уплотнителя.

Предпочтительным образом для удаления частей материала любого вида и формы, мешающих работе, пресс может быть снабжен изнашивающимися облицовками с профилем типа стиральной доски.

Дальнейшие предпочтительные особенности выполнения изобретения следуют из описания чертежей.

Краткое описание чертежей

На чертежах показано:

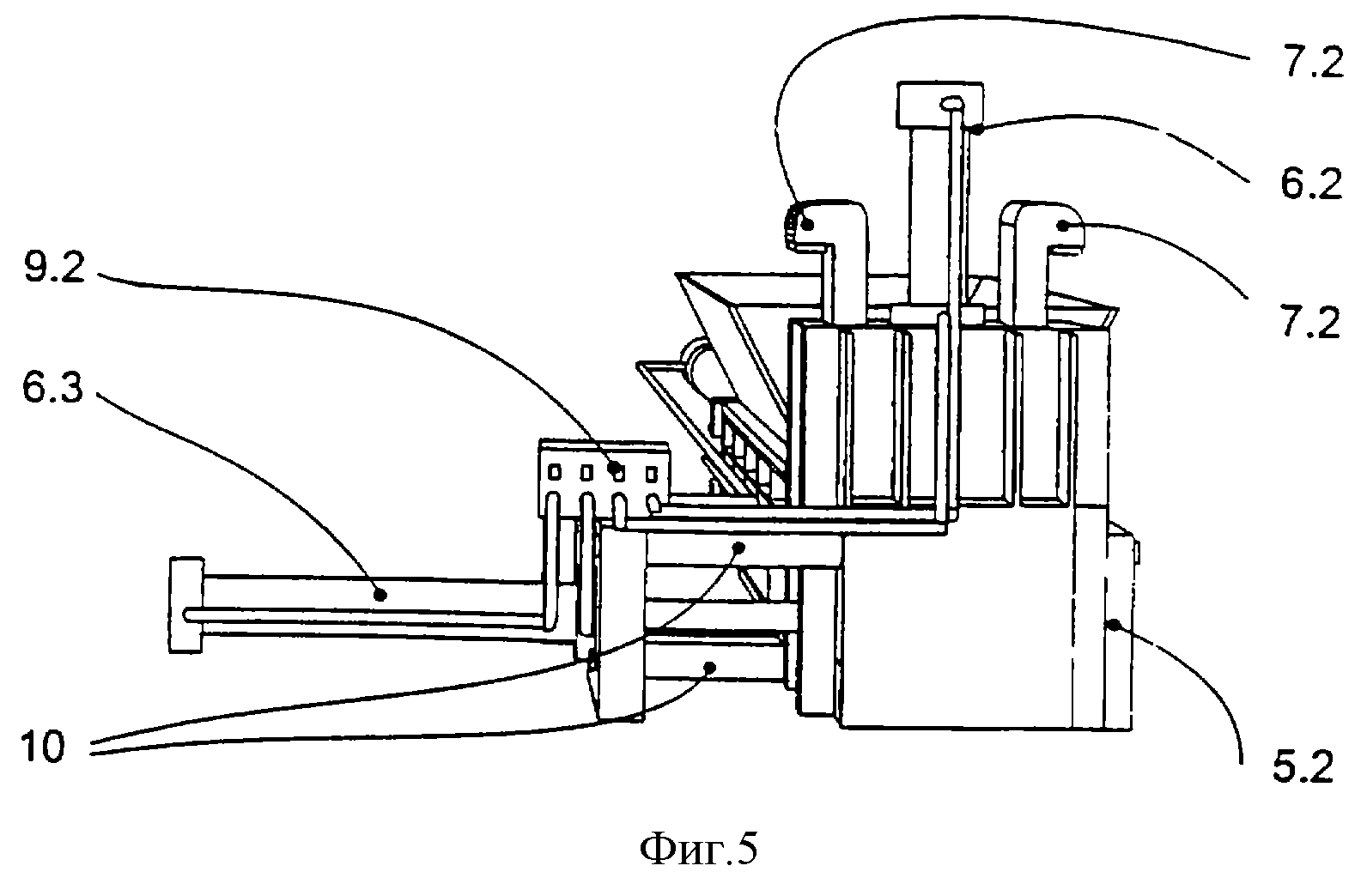

фиг. 1 - собственно

отрезной пакетировочный пресс в перспективном представлении с частичным вырезом,

фиг. 2 - вид сверху по фиг.1 с соответственно различно расположенной гидравлической приводной системой,

фиг.3 - схематическое представление функционального блока - дверь,

фиг. 4 - схематическое представление приложения сил в области функционального блока - дверь,

фиг.5 - вид

отрезного пакетировочного пресса с левой стороны фиг.1,

фиг. 6 - два схематических представления, из которых следует взаимодействие первого и третьего уплотнителя,

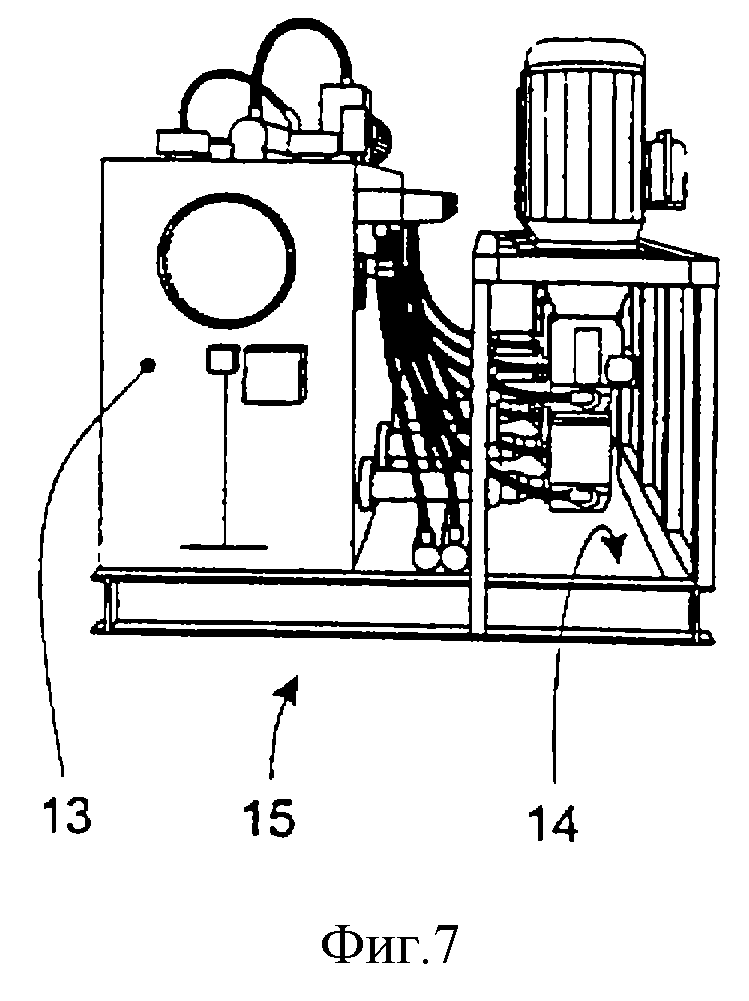

фиг. 7

- преспективный вид компактного приводного агрегата самого по себе,

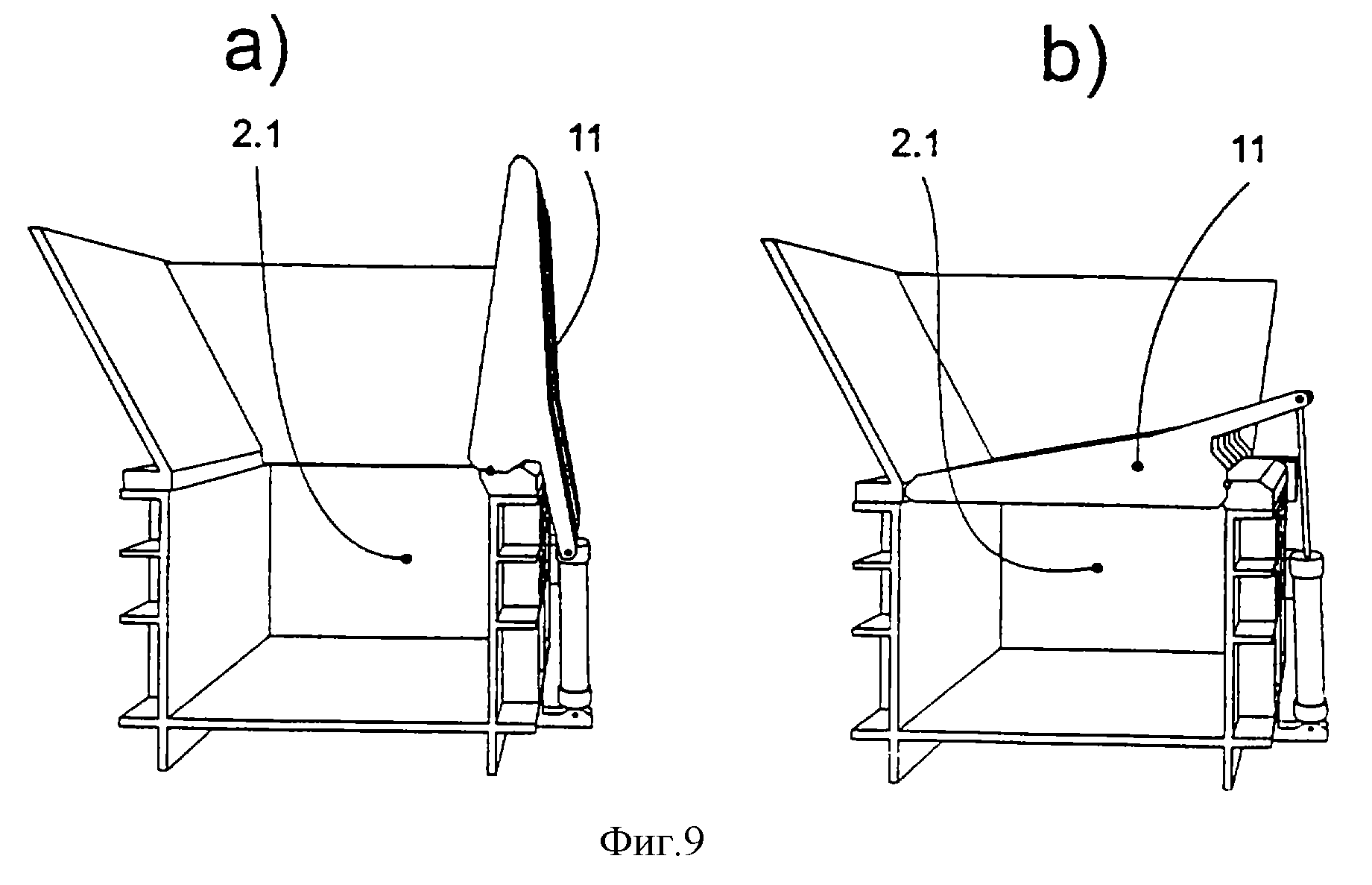

фиг. 8 - два варианта дозирования представленного разрезанным загрузочного бункера отрезного пакетировочного пресса и

фиг. 9 представленный разрезанным загрузочный бункер с двумя положениями нажимной крышки.

Наилучший путь выполнения изобретения

Изобретение сначала поясняется в своем

принципиальном конструктивном выполнении.

Согласно фиг.1 корпус отрезного пакетировочного пресса 1 состоит из загрузочного бункера 2.1, камеры прессования 2.2 и пакетной камеры 2.3, а также приводимого в действие поршневым блоком 6.1 уплотнителя 3.1 с упорами 7.1, приводимого в действие поршневым блоком 6.2 уплотнителя 3.2 с упорами 7.2 (фиг. 5), и уплотнителя 3.3 (фиг.2а). Уплотнитель 2.2 имеет режущую кромку, взаимодействующую с ножом 4.2. Соединенная с поршневым блоком 6. 4 дверь 5.1 является горизонтально подвижно направляемой в дверной коробке 5.2 с боковой направляющей 5.3 (фиг.4) в нижней направляющей 5.4 (фиг.3). Дверная коробка 5.2 закреплена посредством анкерной связи 10 на части корпуса пакетной камеры 2.3, причем анкерные связи 10 одновременно улавливают давление на дверь 5.1, оказываемое посредством уплотнителя 3.3 поршневым блоком 6 на прессованное изделие 20.

В соответствии с представленными на фиг.2а) и b) возможностями установки для гидравлической приводной системы 9.1 отрезной пакетировочный пресс 1 состоит в основном из управляющего блока 9.2, гидравлического резервуара 13 (фиг.7), масляного поддона 14 (фиг.7) и распределительного шкафа 16, которые образуют компактный, предварительно отдельно смонтированный конструктивный узел 15.

Схематически представленное на фиг. 6а) и b) взаимодействие процессов уплотнителей 3.1 и 3.2 создает соответствующее пространство 8, которое защищено от попадания возможно еще падающего подлежащего прессованию материала.

На фиг.8 а) и b) показаны варианты двух дозирующих устройств 12 для загрузки подлежащего обработке материала и на фиг.9 а) и b) два положения нажимной крышки 11 для загрузочного бункера 2.1.

Соответствующий изобретению способ для изготовления прессованных изделий в виде пакетов из материала отходов типа скрапа и отходов листа на отрезном пакетировочном прессе 1 включает следующие

принципиальные последовательности операций или процессов и связей, после того как загрузочный бункер 2.1 посредством дозирующего устройства 12 был заполнен подлежащим прессованию материалом:

- нагружаемое непрерывной силой предварительное уплотнение и, при необходимости, отрезание материала с исключающим возникающий при резании опрокидывающий момент уплотнителя 3.1, надежно юстированным

плоскопараллельным направлением вплоть до конечного положения в первой операции уплотнения,

- во время следующей после этого второй операции уплотнения надежно юстированное и направленное на

плоскопараллельное конечное положение промежуточного уплотнения перемещение уплотнителя 3.2,

- подобное перемещение уплотнителя 3.3 в третьей операции уплотнения, в которой уплотнитель 3.1

уже стоит в освобождающем отверстие пакетной камеры 2.3 положении, если уплотнитель 3.3 отведен обратно в положение, в котором еще падающий при известных условиях материал не оказывает отрицательного

воздействия на возвратно-поступательное движение уплотнителя 3.3,

- соответствующая нагрузка давлением уплотнителей 3.1, 3.2, 3.3, которая

в случае уплотнителей 3.1, 3.2, 3.3 в

начале рабочих ходов, а также для обратных ходов лежит ниже имеющегося в распоряжении максимального давления и

в случае уплотнителя 3.1 для процесса отрезания и/или в случае уплотнителей 3.2,

3.3 для соответствующего конца процесса прессования делает доступным производимое максимальное давление и, наконец,

- градуированное соответственно степени уплотнения или, соответственно,

длине автоматическое управление давления прессования для уплотнителей 3.1, 3.2, 3.3 так, что процесс уплотнения функционально правильно обеспечен до окончательного прессования.

При этом обратные ходы уплотнителей 3.1, 3.3 связывают между собой, причем уплотнитель 3.3 сначала проходит часть пути один и остаток пути вместе с уплотнителем 3.1.

Движения уплотнителей 3.1, 3.3 так согласованы друг с другом, что уплотнитель 3.1 только тогда отводят обратно за режущую кромку 4.1, чтобы можно было снова загружать материал в загрузочный бункер 2.1, когда уплотнитель 3.3 находится на обратном ходе в пакетной камере 2.3 в области, которая не допускает попадания материала в пространство за нажимной плитой уплотнителя 3.3.

Дверь 5.1 закрывают одновременно с обратным ходом уплотнителя 3.3 посредством гидравлической развязки или открывают одновременно с обратным ходом уплотнителя 3.2 посредством гидравлической развязки.

Для всех этих процессов применяют измерительную систему, которая контролирует процессы движения уплотнителей 3.1, 3.2, 3.3, а также двери 5.1 и величину пакета 20 и выдает сигналы для изменения функциональных процессов, как загрузка материала, плотность пакета, нагрузка давлением поршневых блоков 6.1, 6.2, 6.3, уровень масла (утечка).

Для этой цели используют управление для

привода уплотнителей 3.1, 3.2, 3.3 и двери 5.1, при котором от загрузки материала, через предварительное и промежуточное уплотнение вплоть до конечного уплотнения и выталкивания пакета 20 определяют,

оценивают и, при необходимости, вводят в ход процесса соответственно по меньшей мере одну из следующих функций:

- изменение загрузки материала в зависимости от необходимой для процесса

уплотнения потребности в материале,

- изменение давления прессования по меньшей мере одного из уплотнителей 3.1, 3.2, 3.3 в зависимости от необходимого для соответствующей операции уплотнения

давления прессования,

- изменение длин путей уплотнителей 3.1, 3.2, 3.3 в зависимости от по меньшей мере одного из заданных значений, как ширина, высота и/или длина, а также плотность пакета

20,

- увеличение веса загружаемого материала в единицу времени (градиент).

В целом для этого используют гидравлическую систему для привода уплотнителей 3.1, 3.2, 3.3 и двери

5.1 посредством гидравлической приводной системы 9.1, а также поршневых блоков 6.1, 6.2, 6.3 и управляющих блоков 9.2, которая имеет

- имеющееся в распоряжении максимальное давление,

- управляемые клапаны, с параметрами, выбранными соответственно операциям способа,

- разделенные клапаном в соответствующей части управляющего блока 9.2 гидравлические контуры для

одновременно протекающих процессов с различными необходимыми количествами масла,

- связь процессов с принудительным определенным приемом масла,

- контроль для определения утечек в

гидравлической системе,

- компактный, расположенный над или рядом с поршневым блоком 6.3 для уплотнителя 3.3, управляющий блок 9.2 и

- соответственно приданные в соответствие

поршневым блокам 6.1, 6.2, 6.3 и встроенные электронные устройства/датчики для измерения перемещения.

Управление оценивает сигналы устройств для измерения перемещения для отвешивания и/или загрузки материала для контроля величины и/или плотности пакета для заранее выбираемой длины пакета и/или плотности пакета.

Целесообразно используют управление с устройством аварийной сигнализации для отключения управления операций уплотнения, если уплотнитель 3.1 и/или 3.2 не достигает соответствующего конечного положения.

Во время технического обслуживания/ремонта по меньшей мере один из уплотнителей 3.1, 3.2, 3.3 перемещают в положение так, что пространство, необходимое для технического обслуживания и/или ремонта, в частности, замены изнашивающейся облицовки, является доступным без необходимости демонтажа одного из уплотнителей 3.1, 3.2, 3.3.

Реализуемый таким образом способ требует такой соответствующей

изобретению комбинации признаков, что

- режущая кромка 4.1 и кромка ножа 4.2 в виде сверху при начале процесса резания образуют треугольник, уплотнитель 3.1 является направляемым надежно

относительно момента опрокидывания и содержит надежно юстированные упоры 7.1 (фиг. 1) в качестве направляющей для достижения плоско-параллельного конечного положения,

- уплотнитель 3.2

снабжен надежно юстированными упорами 7.2 в качестве направляющей для достижения плоско-параллельного конечного положения и

- предусмотрено такое выполнение длины уплотнителя 3.3, с которой

во время его обратного хода еще падающий материал не может попадать в пространство 8, окружающее поршневые блоки 6.1, 6.3 (фиг.6а), b)).

Кроме того, во время соответствующего процесса прессования уплотнители 3.1, 3.2, 3.3 являются полностью нагружаемыми имеющимся в распоряжении давлением гидравлической приводной системы 9.1, в течение одновременного процесса движения гидравлически развязаны от по меньшей мере одного из уплотнителей 3.1, 3.2, 3.3 и/или двери 5.1 участвующих насосных контуров посредством клапана в соответствующем управляющем блоке 9.2, и по меньшей мере один из уплотнителей 3.1, 3.2, 3.3 относительно своих процессов движения связан с другим уплотнителем 3.1, 3.2, 3.3 посредством принудительно заранее определенного приема масла.

Решающим в новой конструктивной системе является то, что дверь 5.1 прилегает к части корпуса пакетной камеры 2.3 с силой предварительного напряжения, определенной анкерными связями 10, и улавливает при этом усилие прессования уплотнителя 3.3, причем, статически обусловленно, усилия прессования воспринимаются между уплотнителем 3.3 и анкерными связями 10.

Для поддержки этой конструктивной взаимосвязи дверь 5.1 направляется посредством закрытой подобно раме дверной коробки 5.2, анкерные связи 10 проходят диагонально на углах вдоль камеры прессования 2.3 и дополнительно держат дверную коробку 5.2, которая установлена на части корпуса пакетной камеры 2.2.

Предпочтительно направляющие 5.3, 5.4 двери 5.1 выполнены самоочищающимися.

Все сверления для подачи смазочного материала расположены и выполнены таким образом, что засорение их продуктами истирания исключается.

Вызывающий открывание и закрывание двери 5.1 поршневой блок 6.4 размещен выгодно для функционирования по центру в поперечном сечении двери 5.1.

Выгодная экономичная относительно пространства компоновка получается, когда поршневой блок 6.4 расположен встроенным рядом с уплотнителем 3.1 и боковой стенкой части корпуса загрузочного бункера 2.1.

Для поддержки процесса загрузки на загрузочном бункере 2.1 может быть предусмотрена нажимная крышка 11.

Непрерывное изготовление прессованных изделий 20 с примерно одинаковой массой поддерживается дозирующим устройством 12, которое может быть выполнено в виде бункерных весов (фиг.8а) или весов с опрокидывающимся ковшом (фиг.8b).

Все направляющие, в частности, направляющие уплотнителей 3.1, 3.2, 3.3 и двери 5.1 связаны через не представленные на чертежах трубопроводы системы смазки с центральным, автоматически управляемым смазочным агрегатом.

Применение для изнашивающихся облицовок подобного стиральной доске профиля обеспечивает вычесывание мешающих частей материала любого вида и формы (фиг.1, фиг.4).

Компоновка, в которой

- компактный гидравлический управляющий блок 9.2

непосредственно придан в соответствие отрезному пакетировочному прессу 1,

- гидравлический резервуар 13 и гидравлическая приводная система 9.1 и/или смазочный агрегат для автоматической

смазки образуют предварительно смонтированный конструктивный узел 15, который опирается на подобный раме масляный поддон 14 и

- распределительный шкаф 16 придан в соответствие конструктивному

узлу 15,

создает экономичную относительно площади основания и фундамента установку. При этом является целесообразным располагать конструктивный узел 15 в углу между загрузочным бункером 2.1 и

поршневым блоком 6.3 уплотнителя 3.3.

Достигаемые в связи с постановкой задачи более высокие эксплуатационные показатели для отрезного пакетировочного пресса оказываются в итоге для

эксплуатационника как с технологической точки зрения, так также и относительно продукта такими, что становятся возможными

- автоматическая эксплуатация в длительном такте или отдельном такте

для изготовления прессованных изделий или только одного прессованного изделия,

- режим набивки, при котором уплотнитель 3.1 сдвигает материал и снова освобождает загрузочное отверстие,

- ручной режим с единичным движением поршневых блоков 6.1, 6.2, 6.3 при электрической блокировке последовательности и

- рациональные ремонтные рабочие процессы.

При этом давление прессования уплотнителей 3.1, 3.2, 3.3 является регулируемым с такой градацией, что прессованные изделия всегда можно изготавливать с оптимальной плотностью без ненужного расходования времени и энергии для давления прессования.

Промышленная применимость

В целом изобретение способствует снижению капиталовложений и эксплуатационных расходов при использовании

машины,

причем времена цикла отрезного пакетировочного пресса сокращаются и продуктивность, а также качество изготовления прессованных изделий повышается.

СПИСОК ИСПОЛЬЗОВАННЫХ ОБОЗНАЧЕНИЙ

1 отрезной пакетировочный пресс

2.1 загрузочный бункер

2.2 камера прессования

2.3 пакетная камера

3.1 уплотнитель

3.2 уплотнитель

3.3

уплотнитель

4.1 режущая кромка

4.2 нож

5.1 дверь

5.2 дверная коробка

5.3 боковая направляющая

5.4 нижняя направляющая

6.1 поршневой

блок

6.2 поршневой блок

6.3 поршневой блок

6.4 поршневой блок

7.1 упор

7.2 упор

8 пространство

9.1 гидравлическая приводная система

9.2 управляющий блок

10 анкерная связь

11 нажимная крышка

12 дозирующее устройство

13 гидравлический резервуар

14 масляный поддон

15

конструктивный узел

16 распределительный шкаф

20 пакет/подобное пакету прессованное изделиео

Реферат

Изобретения относятся к области обработки металлов давлением и могут быть использованы при прессовании материала отходов типа скрапа и отходов листа. Материал отходов, загружаемый в загрузочный бункер пресса, уплотняют в камере прессования за три операции с помощью первого, второго и третьего уплотнителей. На первой операции производят предварительное уплотнение материала отходов на ширину прессуемого пакета непрерывно действующим усилием первого уплотнителя. Вторую операцию осуществляют для обеспечения промежуточного уплотнения материала отходов на высоту прессуемого пакета с помощью второго уплотнителя, перемещаемого в камере прессования вертикально к загрузочному бункеру. На третьей операции окончательно уплотняют материал отходов на длину прессуемого пакета с получением окончательной плотности путем перемещения в пакетной камере пресса перпендикулярно к загрузочному бункеру третьего уплотнителя. В случае необходимости материал отходов отрезают ножом, расположенным на первом уплотнителе, при перемещении последнего на первой операции уплотнения. Все уплотнители в начале рабочего хода и во время обратного хода нагружают гидравлическим давлением, величина которого меньше максимальной величины гидравлической приводной системы. В результате обеспечивается повышение эксплуатационных показателей. 2 с. и 22 з.п.ф-лы, 9 ил.

Комментарии