Углеводородная композиция - RU2027741C1

Код документа: RU2027741C1

Чертежи

Описание

Изобретение касается новых композиций углеводородного масла, содержащих парафиновую масляную фракцию и полимерные присадки.

Углеводородные масла, такие как газойли, дизельные масла, смазочные масла и сырая нефть, могут содержать значительные количества парафиновых углеводородов. При хранении, транспортировке и использовании при низкой температуре таких масел могут возникать проблемы, связанные с кристаллизацией этих парафинов. Чтобы избежать такие проблемы, обычно к парафиновым углеводородным маслам добавляют некоторые полимеры. Класс полимеров, которые пригодны для этой цели, образован линейными полимерами оксида углерода с одним или более олефинами, содержащими по меньшей мере частично α -олефины, имеющие по меньшей мере 10 углеродных атомов в молекуле (далее называемые как С10+ -α -олефины), в которых (полимерах), с одной стороны, элементарные звенья, происходящие от монооксида углерода и с другой стороны - элементарные звенья, происходящие от олефинов, в значительной мере чередуются между собой. Второй класс полимеров, который очень пригоден для этой цели, образован полимерами одного или более ненасыщенных соединений с одной двойной связью, содержащих по меньшей мере частично алкилакрилаты или алкилметакрилаты, имеющие по меньшей мере 8 углеродных атомов в алкильной группе (называемые далее как С8+-алкиловые сложные эфиры).

Известны углеводородные композиции, содержащие для снижения температуры застывания фракций полимеры этилена с одним (или более) виниловым сложным эфиром насыщенных алифатических монокарбоновых кислот, сополимеры алкилового эфира акриловой кислоты.

Задачей настоящего изобретения является создание углеводородных композиций, имеющих улучшенные свойства снижения температуры потери текучести, помутнения и/или забивки фильтра при холодном фильтровании при более низкой концентрации.

Задача решается тем, что углеводородная композиция на основе парафиновой масляной фракции в качестве присадок

содержит:

а) линейные полимеры монооксида углерода с одним или более олефинами, содержащими не менее 10 атомов углерода (С10+ -α -олефины), в которых чередуются элементарные

звенья монооксида углерода и олефинов и, кроме того, один или более полимеров выбраны из группы, включающей:

в) полимеры по крайней мере одного н-алкилакрилата или смеси н-алкилметакрилатов,

имеющих 8-30 атомов углерода в молекуле;

с) сополимеры этилена с винилацетатом или с винилпропионатом.

В качестве парафиновых масляных фракций, низкотемпературные свойства которых могут быть улучшены согласно изобретению, можно упомянуть среди прочих газойли, дизельные масла, смазочные масла и сырую нефть. Благоприятные результаты достигаются при использовании настоящих полимерных смесей с парафинированными газойлями и сырой нефтью. Молекулярная масса полимеров, желательных для использования в углеводородных композициях, согласно изобретению, может варьироваться в широких пределах. Предпочтительны полимеры, имеющие среднечисленную молекулярную массу от 103 до 106 и, в особенности 104-106. Как С10+ -α -олефины, которые используют в качестве мономеров при получении полимеров, упомянутых в пункте а), так и алкильные группы, присутствующие в С8+ -алкиловых сложных эфирах, которые используют при получении полимеров, упомянутых в пункте в), в качестве мономеров, должны быть предпочтительно неразветвленными. Как С10+ -α -олефины, так и алкильные группы, присутствующие в С8+-алкиловых сложных эфирах, если таковые присутствуют, предпочтительно содержат менее 40 и особенно менее 30 углеродных атомов. Предпочтительность к заданной молекулярной массе полимеров и заданному числу углеродных атомов в С10+- α -олефинах и в алкильных группах С8+ -алкиловых сложных эфирах, которые используют в качестве мономеров при получении полимеров, в большей степени определяется природой парафинов, присутствующих в углеводородном масле.

При получении полимеров, упомянутых в пункте а), кроме С10+ - α -олефинов, могут быть также использованы олефины с меньшим, чем 10 числом углеродных атомов, такие как этилен, пропилен, бутен-1 и циклопентен. Предпочтительно при получении полимеров, упомянутых в пункте а), в качестве олефинов использовать исключительно С10+-α -олефины. Мономерная смесь, из которой получают полимеры, упомянутые в пункте а), может содержать в дополнение к оксиду углерода как один, так и более С10+ -α -олефинов. В качестве примера сополимера, с которым получены благоприятные результаты согласно изобретению, можно упомянуть сополимер окиси углерода и 1-октадецена. В качестве примера терполимера, который очень полезен для цели изобретения, можно упомянуть терполимер оксида углерода, 1-тетрадецена и 1-октадецена. Было установлено, что полимеры оксида углерода со смесью неразветвленных α-олефинов, имеющих 20-24 углеродных атомов в молекуле, являются подходящими для использования в настоящих полимерных смесях.

Как упоминалось выше в отношении полимеров, указанных в пункте а), предпочтение отдается полимерам на основе монооксида углерода с одним или более С10+ - α-олефинами, при этом полимеры имеют среднемассовую молекулярную массу 104-105. При проведении исследования этих полимеров авторами обнаружен привлекательный способ получения. Этот способ получения включает в основном контактирование мономеров при повышенной температуре и давлении и в присутствии разбавителя, содержащего более 90% апротонной жидкости, с составом катализатора, содержащего металл VIII группы и фосфорный лиганд, имеющий общую формулу (R1R2P)2R, где R1и R2 представляют собой одинаковые или различные алкильные группы, имеющие не более 6 атомов углерода и R является двухвалентной органической мостиковой группой, содержащей по меньшей мере два углеродных атома в мостике, связывающем два атома фосфора. Отдается предпочтение использованию композиций катализатора, которые содержат 0,75-1,5 моль лиганда фосфора на грамм-атом металла группы VIII и которые, кроме того, на 1 г˙ ат металла группы VIII содержат 2-50 моль аниона кислоты, имеющей рКа ниже 2, и необязательно 10-1000 моль органического окислителя. Особое предпочтение отдается композициям катализатора на основе ацетата палладия. 1,3-Бис-(ди-н-бутилфосфино)-пропана, 1,4-натрохинолина и трифторуксусной кислоты или перхлората никеля. Получение полимера производят предпочтительно при температуре 30-130оС, давлении 5-100 бар и молярном отношении олефинов к оксиду углерода от 5:1 до 1:5 и при использовании такого количества каталитической композиции, которая содержала бы 10-6-10-3 г ˙ат металла группы VIII на 1 моль подлежащего полимеризации олефина. Полимеризацию предпочтительно проводят в разбавителе, который содержит небольшое количество протонной жидкости. Подходящим разбавителем для настоящей полимеризации является смесь тетрагидрофурана и метанола.

В качестве примера терполимеров, с которыми можно достигнуть очень благопри- ятных результатов для цели изобретения, можно упомянуть терполимер 1-додецилметакрилата -1- октадецилметакрилата -2-винилпиридина и терполимер 1-октадецилакрилата-1-эйкозилакрилата-1-докозилакрилата. В качестве примеров полимеров, с которыми можно получить одинаково благоприятные результаты, согласно изобретению, можно упомянуть полимеры 4-винилпиридина со смесью н-алкилакрилатов, имеющих 18-22 углеродных атома в алкильных группах, полимеры смесей н-алкиловых эфиров аракриловой кислоты, имеющих 12-15 углеродных атомов в алкильных группах, и полимеры метакрилатов со смесью н-алкиловых эфиров акриловой кислоты, имеющих 12-15 углеродных атомов в алкильных группах.

В композициях углеводородных масел, согласно изобретению, могут присутствовать как один или более полимеров, упомянутых в пункте а), так и один или более полимеров, упомянутых в пунктах в) и с). Предпочтение отдается композициям углеводородных масел, которые содержат только две добавки: только одну добавку полимера, упомянутого в пункте а), и только один из полимеров, упомянутых в пунктах в) и с). Кроме настоящих полимерных смесей композиции углеводородных масел, могут также содержать другие добавки, такие как антиоксиданты, ингибиторы коррозии и дезактиваторы металла.

Количество полимерной смеси, которое растворяют в парафиновых масляных фракциях, и отношение полимеров в полимерной смеси могут варьироваться в широких пределах. Предпочтительно, 0,1-10000 мг и в особенности 1-1000 мг полимерной смеси на 1 кг углеводородного масла. Используемая полимерная смесь содержит 1-90 мас.%, в частности 10-75 мас.% полимеров, упомянутых в пункте а), и 10-99 мас.%, в частности 25-90 мас.% полимеров, упомянутых в пунктах в) и с) вместе.

Изобретение далее иллюстрируется со ссылкой на следующие примеры.

П р и м е р 1. Сополимер оксида углерода и 1-октадецена получают следующим образом. В перемешиваемый автоклав емкостью 250 мл, который содержал 100 мл тетрагидрофурана и 40 г 1-октадецена, в атмосфере азота вводят раствор катализатора, включающий 5 мл метанола, 0,1 ммоль ацетата палладия, 0,5 ммоль перхлората никеля, 0,12 ммоль 1, 3-бис-(ди-н-бутилфосфино)-пропана и 6 ммоль 1,4-нафтохинона.

После инъекции монооксида углерода под давлением 40 бар содержимое автоклава нагревают до 50оС. Через 30 ч полимеризацию заканчивают охлаждением реакционной смеси до комнатной температуры и снятием давления. После добавления ацетона в реакционную смесь полимер отфильтровывают, промывают ацетоном и сушат. Выход составляет 40 г сополимера, имеющего среднемассовую мол. массу 20300.

П р и м е р 2. Терполимер монооксида углерода-1-тетрадецена-1-октадецена получают в сущности таким же

образом, что и сополимер монооксида углерода и 1-октадецена по примеру 1, но со следующими различиями:

а) автоклав содержит 30 г 1-октадиена вместо 40 г и, кроме того, 30 г 1-тетрадецена;

в) температура реакции 35оС вместо 50оС;

с) время реакции составляет 20 ч вместо 30 ч.

Выход составляет 41 г терполимера, имеющего среднемассовую мол.массу 78000.

П р и м е р 3. Полимер оксида углерода со смесью линейных α -олефинов, имеющих 20-24 углеродных атома в молекуле, получают по существу тем же способом, которым

получали сополимер оксида углерода и 1-октадецена по примеру 1, но со следующими различиями:

а) в автоклав загружают 40 г смеси линейных α -олефинов, имеющих 20-24 углеродных атома в

молекуле вместо 1-октадецена;

в) монооксид углерода инъецируют в автоклав под давлением 70 бар вместо 40 бар;

с) время реакции составляет 15 ч вместо 30 ч.

Выход составляет 38 г полимера, имеющего среднемассовую мол. массу 22700.

П р и м е р 4. Сополимер оксида углерода и 1-гексадецена получают по существу таким же образом, что и сополимер

монооксида углерода и 1-октадецена по примеру 1, но со следующими отличиями:

а) в автоклав загружают 38 г 1-гексадецена вместо 40 г 1-октадецена;

в) монооксид углерода инъецируют под

давлением 70 бар вместо 40 бар в автоклав;

с) время реакции составляет 15 ч вместо 30 ч.

Выход составляет 40 г сополимера, имеющего среднемассовую мол. массу 35000.

П р и м е р 5. Кватерполимер оксида углерода-1-тетрадецена-1-гексадецена-1-о- ктадецена получают в сущности тем же способом, что и сополимер оксида углерода и 1-октадиена по примеру 1, но со

следующими отличиями:

а) в автоклав загружают 38 г смеси н-С14-, н-С16-, н-С18-олефинов, имеющей молярное соотношение 1:2:1, вместо 40 г 1-октадецена;

в) монооксид углерода инъецируют в автоклав под давлением 70 бар вместо 40 бар;

с) время реакции составляет 15 ч вместо 30 ч.

Выход составляет 42 г кватерполимера, имеющего среднемассовую мол. массу 22000.

Анализом спектра ЯМР на13С было определено, что полимеры по примерам 1-5 образованы линейными цепями, в которых, с одной стороны, элементарные звенья, происходящие от монооксида углерода, и, с другой стороны, элементарные звенья, происходящие от С10+ -α -олефинов, появляются в чередующемся порядке. В полимерах, полученных из мономерных смесей, содержащих два или более С10+ -α -олефинов, элементарные звенья, происходящие от различных С10+ -α -олефинов, располагаются в хаотической последовательности относительно друг друга.

П р и м е р 6. Следующие полимеры испытывают в качестве добавок к двум очищенным маслам (А и В) и к двум газойлям (С и Д) или для снижения температуры потери текучести этих масел (см.табл.1).

Присадка 1: сополимер, полученный по примеру 1.

Присадка 2: терполимер, полученный по примеру 2.

Присадка 3: полимер, полученный по примеру 3.

Присадка 4: 1-додецилметакрилат-1-октадецилметакрилат-2-винилпиридиновый терполимер, имеющий среднемассовую мол. массу 66000.

Присадка 5: терполимер 1-октадецилакрилата -1-эйкозилакрилата-1-докозилакрилата, имеющий среднемассовую мол. массу 22000.

Присадка 6: полимер 4-винилпиридина со смесью н-алкилакрилатов, имеющих 18-22 углеродных атома в алкильной группе, и со среднемассовой мол. массой 135000.

Присадка 7: полимер смеси н-алкилакрилатов, имеющих 12-15 углеродных атомов в алкильной группе, и имеющий среднемассовую мол. массу 160000.

Присадка 8: полимер метилакритала со смесью н-алкилакрилатов, имеющих 12-15 атомов углерода в алкильных группах, и имеющий среднемассовую мол. массу 224000.

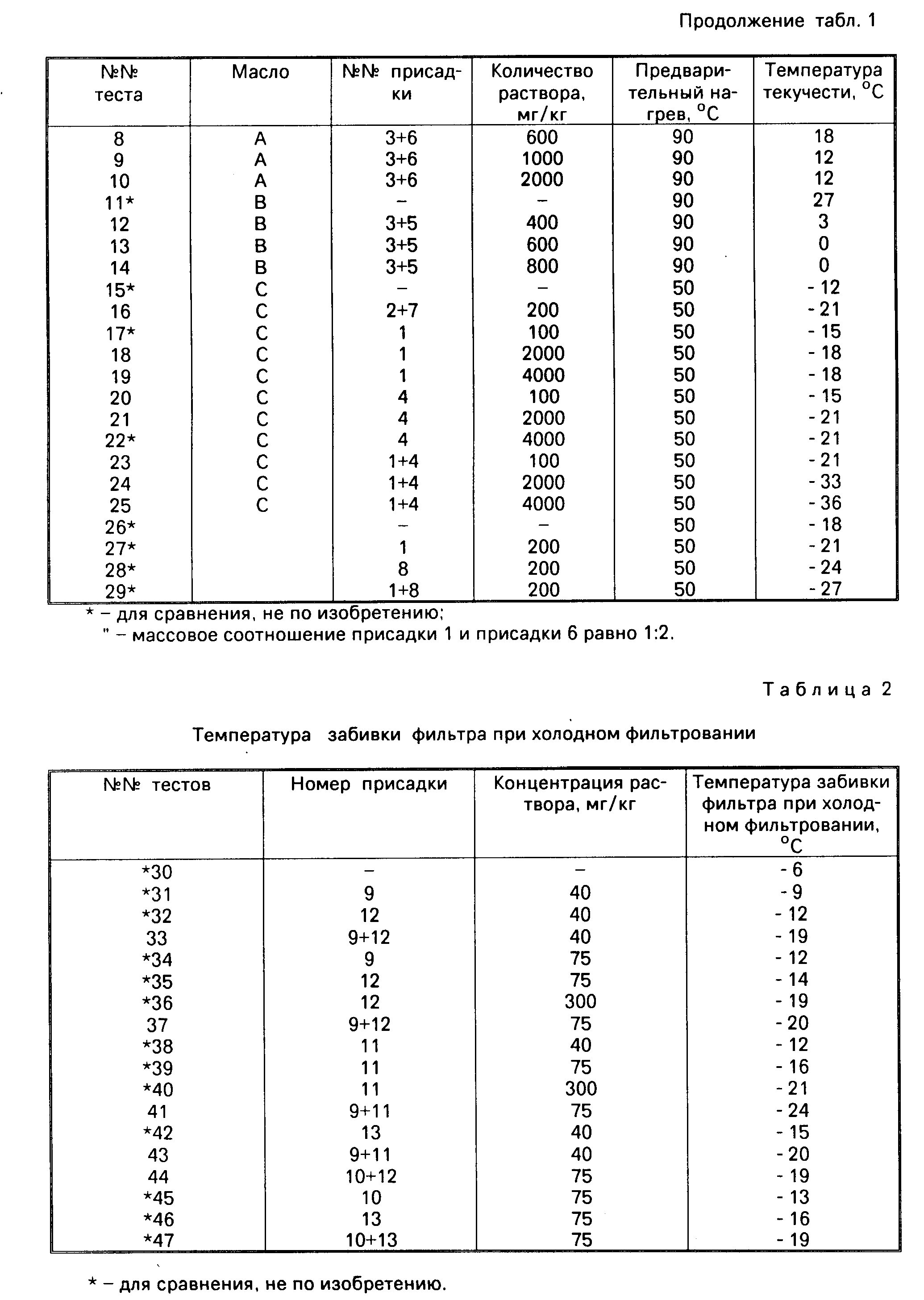

Полимеры вводят в масло в виде раствора 50 мас.% твердого вещества в толуоле. Результаты экспериментов представлены в табл. 1 , в которой температура потери текучести измерена после предварительного нагревания до установленной температуры (50 или 90оС) и, если применимо, добавления при 50оС установленного количества полимерного раствора, выраженного в мг полимерного раствора на 1 кг парафинового масла. Все смеси присадок имели массовое соотношение 1:1, за исключением смеси в тесте 5, в котором массовое соотношение равно 1:2. Температуру потери текучести определяют стандартным методом ASTM Д97.

16 композиций углеводородных композиций, содержащих полимерную смесь, как описано выше и испытано на температуру потери текучести, являются композициями, согласно изобретению. Синергизм, который проявляется, если используют смесь полимера, перечисленного в пункте а), с полимером, перечисленным в пункте в), легко распознаваем из сравнения результатов экспериментов, проведенных или с присадкой 1 (тесты 17-19), или с присадкой 4 (тесты 20-22), со смесью присадок 1 и 4 в отношении 1:1 (тесты 23-25). Этот синергизм также отчетливо проявляется при сравнении результатов тестов 26-29, проведенных с газойлем Д.

П р и м е р 7. Следующие полимеры испытывают в качестве добавок к газойлю (Е) для снижения температуры забивки фильтра при холодном фильтровании этого масла.

Присадка 9: сополимер, полученный по примеру 4.

Присадка 10: сополимер, полученный по примеру 5.

Присадка 11: сополимер этилена и винилацетата, коммерчески доступный в форме раствора, поставляемый под товарным знаком PARAMIN ЕСА 5920.

Присадка 12: сополимер этилена и винилацетата, поступающий в продажу в виде раствора под товарным знаком PARAMIN PARAFLOW 214.

Присадка 13: сополимер этилена и винилацетата, поставляемый в продажу в виде раствора под товарным знаком PARAMIN ЕСА 8182.

Присадки 9 и 10 вводят в масло в виде раствора 50 мас.% твердого вещества в толуоле. Присадки 11-13 вводили в масло в форме их коммерческих растворов. Результаты экспериментов представлены ниже в табл. 2, в которой температуру забивки фильтров при холодной фильтрации определяют после предварительного нагревания масла до 50оС и, если нужно, добавки при 50оС установленного количества полимерного раствора, выраженного как мг раствора на 1 кг газойля. Все смеси присадок имеют массовое соотношение, равное 1:1. Температуры засорения фильтра при холодной фильтрации определяли стандартным методом 1Р 309.

Шесть композиций углеводородных масел, содержащих полимерную смесь, как описано выше, и испытанных на температуру засорения фильтра при холодной фильтрации, являлись композициями, согласно изобретению. Синергизм, который проявляется, если полимер, перечисленный в пункте а), смешивают с полимером, перечисленным в пункте с), очевиден из сравнения результатов тестов 31-33, тестов 34, 35 и 37, тестов 34, 39 и 41, тестов 31, 42 и 43, тестов 35, 44 и 45 или тестов 45-47.

Реферат

Углеводородные композиции содержат парафиновую масляную фракцию и 0,1 - 10000 мг на 1 кг масляной фракции полимерной присадки. В качестве присадки содержится смесь 1 - 90 мас.% в расчете на присадку линейного полимера монооксида углерода с одним или более олефинами, имеющими не менее 10 атомов углерода в молекуле, в котором чередуются элементарные звенья монооксида углерода и олефинов, с полимером по крайней мере одного н-алкилакрилата или смеси н-алкилметакрилатов, имеющих 8 - 30 атомов углерода в алкиле. 3 з.п. ф-лы, 2 табл.

Формула

(R1R2P)R,

где R1 и R2 - одинаковые или различные алкильные группы, имеющие не более 6 атомов углерода;

R - двухвалентная органическая мостиковая группа, содержащая не менее двух атомов углерода в мостике.

Комментарии