Продукты взаимодействия полиизобутенов с окисями азота или смесями окисей азота и кислорода (его варианты) и смазочное средство или топливо для двигателей внутреннего сгорания на его основе (его варианты) - RU2159778C2

Код документа: RU2159778C2

Чертежи

Описание

Изобретение относится к новым производным полиолефина, которые могут служить в качестве смазочного средства или топлива для двигателей внутреннего сгорания, более конкретно, к продукту взаимодействия полиизобутенов с окисями азота или смесями окисей азота и кислорода (его вариантам) и смазочному средству или топливу для двигателей внутреннего сгорания на его основе (его вариантам).

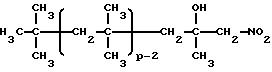

B патенте США N 3576742 описаны продукты взаимодействия разветвленных длинноцепных алифатических олефинов таких, как, например, полипропилен, полиизобутен или сополимеры из этилена и изобутена, с окисями азота, которые можно применять в качестве детергента к смазочному средству. Эти олефины получают по традиционным методам полимеризации из низших олефинов с 2-6 атомов углерода. Получаемые при этом продукты реакции содержат нитрогруппы, однако не известно, содержат ли они и другие функциональные группы, как гидроксил, нитрозо, нитрат, нитрит, карбонил или их относительные части. Так, строение и содержание этих олефинов не определены.

Задачей изобретения является разработка производных полиолефина, которые можно применять в качестве смазочного средства и топлива для двигателей внутреннего сгорания.

Поставленная задача решается вариантами нижеуказанных продуктов взаимодействия полиизобутенов с окисями азота или смесями окисей азота и кислорода.

Первым вариантом является продукт взаимодействия полиизобутенов со средней степенью полимеризации P от 10 до 100 и долей подвергающихся взаимодействию с ангидридом малеиновой кислоты двойных связей E, равной 60-90%, при этом значение E было бы равным 100%, если каждая молекула полиизобутена имела бы такую реакционноспособную двойную связь, с окисями азота или смесями окисей азота и кислорода.

Данный продукт может дополнительно содержать до 20 вес.% других мономеров с 4 атомами углерода, и/или мономеров с 3 атомами углерода и/или этилена.

Когда для получения данного продукта в качестве источника окиси азота полностью или частично применяют двуокись азота, то продукт

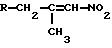

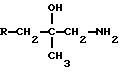

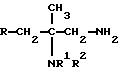

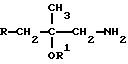

получают в виде смеси различных содержащих нитрогруппы алканов, которая в качестве основных компонентов содержит соединения формулы I и II

с вышеуказанной степенью полимеризации Р.

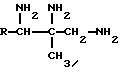

Другими компонентами являются часто и соединения формул III и IV:

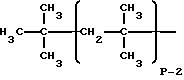

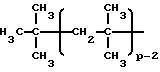

причем R в данном случае и в дальнейшем означает полиизобутиловую группу формулы

где P означает вышеуказанную степень полимеризации.

В зависимости от применяемых окисей

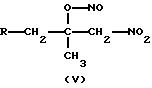

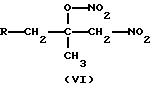

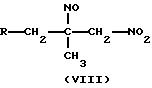

азота или смесей окиси азота и кислорода в некоторых случаях в качестве побочных компонентов продукт содержит еще следующие соединения формул V - VIII:

Соединения I-IV представляют собой основные компоненты вышеуказанного по первому варианту продукта. Доля смеси соединений I-IV составляет, как правило, 50-90%, в частности 60-85% от веса вышеуказанного продукта.

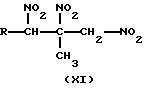

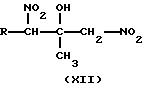

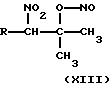

Остальными компонентами являются в основном соединения V-VIII, а также аналогичные соединениям I-VIII структуры IX-XVI, базирующиеся на полиизобутенах с двойной связью в

Соединения I-IV имеются, как правило, в следующем соотношении:

I - 25-70%, в частности 35-60% от веса соединений I-IV;

II - 3-30%, в частности 5-25% от веса соединений I-IV;

III - 0-30%, в частности 5-25% от веса соединений I-IV;

IV - 0-25%, в частности 2-15% от веса соединений I-IV.

Если применяемые полиизобутены содержат наряду с изобутеном еще другие мономеры, то остаток R в структурах III-XVI и, аналогично, соответствующая остатку R молекулярная часть в формулах I и II имеют соответствующее значение.

Вышеуказанный продукт взаимодействия полиизобутенов с окисями азота или смесями окисей азота и кислорода может быть превращен до содержащих нитрогруппы алкенов путем обработки основаниями.

В качестве примеров таких производных можно назвать, в частности,

соединения формул XVII и XVIII

причем XVII является производным полиизобутена с концевой двойной связью, а XVIII представляет собой производное полиизобутена с двойной связью в

Обработку осуществляют в стандартных условиях. В качестве оснований применяют, например, гидроокиси щелочного металла, как гидроокись натрия или калия, алкоголяты щелочного металла, как метанолат натрия, этанолат натрия, изопропилат натрия или трет.-бутилат калия, или, в частности, карбонаты или бикарбонаты щелочного металла, как карбонат натрия или калия, бикарбонат натрия или калия.

Получаемые таким образом алкены, содержащие нитрогруппы, пригодны как промежуточные продукты для получения соответствующих полиизобутенаминов, применяемых в качестве присадок к топливу и смазочным средствам, или же как присадки к топливу и смазочному средству.

Вторым вариантом является продукт взаимодействия полиизобутенов со средней степенью полимеризации P от 10 до 100 и долей подвергающихся взаимодействию с ангидридом малеиновой кислоты двойных связей E, равной 60-90%, при этом значение E было бы равным 100%, если каждая молекула полиизобутена имела бы такую реакционноспособную двойную связь, с окисями азота или смесями окисей азота и кислорода, который превращен до аминоалканов путем гидрирования.

Продукт по второму варианту может также дополнительно содержать до 20 вес. % других мономеров с 4 атомами углерода, и/или мономеров с 3 атомами углерода и/или этилена.

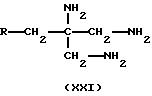

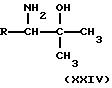

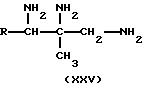

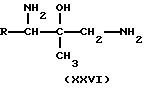

Аминоалканы

имеют в основном следующие структуры XIX-XXVI:

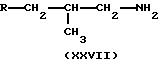

Продукт по второму варианту можно гидрировать до аминоалкинов после предварительной стадии обработки основаниями до содержащих нитрогруппы алкенов. В таком случае данный продукт содержит амино-алканы формул XXVII и XXVIII:

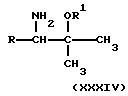

Третьим вариантом является продукт взаимодействия полиизобутенов со средней степенью полимеризации P от 10 до 100 и долей подвергающихся взаимодействию с ангидридом малеиновой кислоты двойных связей E, равной 60-90%, при этом значение E было бы равным 100%, если каждая молекула полиизобутена имела бы такую реакционноспособную двойную связь, с окисями азота или смесями окисей азота и кислорода, который через стадии образования содержащих нитрогруппы алкенов путем обработки основаниями и последующего присоединения аминов или спиртов или же расщепления с получением альдегидов и присоединения аминов к полученным альдегидам превращен до аминоалканов путем гидрирования.

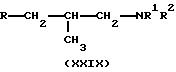

При этом в качестве аминов можно применять соединения формулы HNR1R2, а в качестве спиртов соединения формулы R1-OH, причем R1 и R2 означают в общем органические остатки, в частности алкил с 1-30 атомами углерода, алкенил с 2-30 атомами углерода, циклоалкил с 5-8 атомами углерода, аралкил с 7-18 атомами углерода и замещенный при необходимости арил с 6-14 атомами углерода. Кроме того, R2 может означать и водород.

Получаемые по третьему варианту продукты, которые дополнительно могут также содержать до 20 вес.% других

мономеров с 4 атомами углерода, и/или мономеров с 3 атомами углерода и/или этилена, представляют собой в основном одно или несколько соединений структур XXIX - XXXIV

Продукты по вышеуказанным вариантам могут представлять собой имеющуюся в эффективном количестве присадку к смазочному средству или топливу для двигателей внутреннего сгорания, которые являются дополнительными объектами изобретения.

В соответствии с вышеуказанной средней степенью полимеризации P полиизобутены имеют 36-400, предпочтительно 54-160 атомов углерода, и средний числовой молекулярный вес от 500 до 5600, предпочтительно от 750 до 2250.

Под термином "полиизобутены" понимают не только гомополимеры изобутена, а также его сополимеры с долей изобутена, равной по меньшей мере 80%. В качестве сомономеров применяют в первую очередь другие олефины с 4 атомами углерода, так что можно исходить из так называемых фракций С4, что имеет большое техническое значение. Данные фракции содержат 12-14% бутанов, 40-55% бутенов, до 1 % бутадиена и только 35-45% изобутенов, однако в общем селективная склонность изобутена к полимеризации приводит к тому, что из остальных мономеров в условиях полимеризации в полимер включается только 2-20%. Мономеры, не подвергнувшиеся реакции, можно применять для других целей. Как уже указывалось выше, другими сомономерами являются мономеры с 3 атомами углерода такие, как пропен, а также этилен или смеси этилена и пропена или смеси с мономерами с 4 атомами углерода.

В качестве применяемых для осуществления основной реакции с полиизобутенами вышеуказанной характеристики окисей азота годятся в основном окись азота (NO), двуокись азота (NO2), трехокись азота (N2O3), получетырехокись азота (N2O4), смеси окисей азота, а также смеси данных окисей азота и кислорода, в частности окиси азота (NO) и кислорода и двуокиси азота (NO2) и кислорода. При этом доля кислорода в смеси с окисями азота составляет 1-70 об. %, в частности 5-50 об.%. Смесь окиси азота и кислорода может содержать и инертные газы, как, например, азот; в качестве примера можно назвать смеси окиси азота и воздуха.

Для получения продуктов согласно изобретению осуществляют периодически или непрерывно, с применением давления или без него.

Для достижения количественной конверсии окиси азота прибавляют в молярном соотношении полиизобутенов и окисей азота, равном 1:2 - 1:4, предпочтительно 1:2,2 - 1:3,3. Больший избыток не имеет отрицательного влияния.

Температура некритическая. Реакцию можно осуществлять при температурах от -30 до 150oC, предпочтительно от -10 до 100oC, в частности от 25 до 80oC.

Реакцию выгодно осуществляют в инертном органическом растворителе, в качестве которого пригодны, например, алифатические углеводороды, как изооктан или смесь n-алканов (например с 10-13 атомами углерода), хлорированные углеводороды, как дихлорметан, тетрахлорметан или хлорбензол, простые эфиры, как диэтиловый эфир, тетрагидрофуран, диоксан или трет.-бутилметиловый эфир, сложные эфиры, как сложный этиловый эфир уксусной кислоты или сложный метиловый эфир бензойной кислоты, амиды, как диметилформамид или N-метилпирролидон, а также кислоты, как уксусная кислота. Если продукты реакции должны использоваться в качестве присадок к топливу, целесообразно осуществлять реакцию в среде того же растворителя, в котором продукты добавляют в топливо. Как правило, доля растворителя составляет 50-90% от веса реакционной смеси. Однако реакцию можно осуществлять и без применения растворителя.

Подача небольшого количества воды (приблизительно 0,2-1% от веса применяемого полиизобутена) для гидролиза образовавшегося при необходимости сложного эфира азотистой кислоты не имеет отрицательного влияния.

Переработка реакционной смеси осуществляется за счет того, что смесь либо коротко нагревают в вакууме до 40-50oC, либо смешивают с водой с последующим разделением фаз. Оба приема направлены на выделение остатков окиcей азота из реакционной смеси.

Последующие реакции по преобразованию продукта по первому варианту осуществляют известными приемами.

Если продукты согласно изобретению применяют как присадки к топливам, то их добавляют предпочтительно в количествах 10-5000 ч./млн., в частности 50-1000 ч. /млн. В смазочные средства следует, как правило, подать большее количество присадок. Подают 0,1-6%, в частности 0,5-5% от веса смазочного средства.

Если использовать продукты согласно изобретению в первую очередь в качестве диспергаторов, то их можно комбинировать и со стандартными детергентами.

В качестве детергентов средств в смеси с продуктами согласно изобретению, используемыми в качестве диспергаторов, можно принципиально применять все известные продукты, описанные Фальбе, Хассеродт в источнике "Katalysatoren, Tenside und Mineraluladditive", из-во Thieme Verlag Stuttgart, стр. 223 след., 1978 г., или Оуен, "Gasoline and Diesel Fuel Additives", из-во John Wiley & Sons, стр. 23 след., 1989 г.

Предпочитают применение азотсодержащих детергентов, например амин- или амидсодержащих соединений. В частности пригодны полиизобутиламины, описанные в европейской заявке N А 0244616, амиды этилендиаминтетрауксусной кислоты и/или имиды этилендиаминтетрауксусной кислоты, описанные в европейской заявке N А 0356725. Преимущество описанных продуктов, как и продуктов согласно изобретению, состоит в том, что в результате способа их получения они свободны от хлора или хлорида.

Если использовать продукты согласно изобретению в первую очередь в качестве диспергатора, то их можно комбинировать и с маслами-носителями. Такие масла-носители известны, в частности пригодны масла-носители на основе полигликоля, например соответствующие простые и/или сложные эфиры, описанные в патенте США N 5004478 или в заявке DE N 3838918. Можно применять и полиоксиалкиленовые мономасла с углеводородными концевыми группами (см. патент США N 877416) или масла-носители, описанные в заявке DE N 4142241.

Топлива для двигателей внутреннего сгорания, которые содержат продукт согласно изобретению в эффективном количестве, могут представлять собой освинцованные и, в частности, свободные от свинца нормальный бензин и супербензин. Кроме углеводородов бензины могут содержать и другие компоненты, например спирты, как метанол, этанол или трет.-бутанол, а также простые эфиры, как, например, метил-трет.-бутиловый эфир. Наряду с предлагаемыми продуктами согласно изобретению топлива содержат, как правило, и другие добавки, как, например, ингибиторы коррозии, стабилизаторы, антиокислители и/или другие детергенты.

В качестве ингибиторов коррозии применяют большей частью аммониевые соли органических карбоновых кислот, которые склонны к пленкообразованию из-за соответствующей структуры исходных соединений. Ингибиторы коррозии часто содержат и амины для снижения значения pH. Для защиты цветных металлов от коррозии применяют большей частью гетероциклические ароматы.

Нижеследующие примеры поясняют получение продуктов согласно изобретению.

Отнесение структур I-IV и определение весовой доли соответственного соединения I-IV осуществляют путем1H-ЯМР- спектроскопии (измеряют в

среде CDCl3, данные указаны в м.д.):

CH2-NO2 в I: 4,65 (д, 1H); 5,20 (д, 1H); система AB,

CH2-NO2 в II: 4,35 (д, 1H); 4,50 (д,

1H); система AB,

CH2-NO2 в III: 5,30 (д, 2H); 5,42 (д, 2H); система AB,

CH2-NO2 в IV: 4,71-4,74 (с, 4H).

Все процентные данные, приведенные в примерах, кроме значения E, относятся к весу.

Пример 1

В колбе смешивают 722 г высокореактивного полиизобутена (торговое название: Glissopal® ES 3250 со средним молекулярным весом, равным 1017, и значением E, равным 85%, и 787 г Mihagol® M (смесь n-парафина с 10-13 атомами углерода). При температуре нагревательного

кожуха 40oC в смесь подают 85 г двуокиси азота (1,85 моль) в течение 3 часов. При этом внутренняя температура повышается до 43oC. После отгонки азотом избыточной двуокиси азота в

смесь добавляют 500 г воды и смешивают при 50-60oC в течение 2 часов. Затем осуществляют разделение фаз и органический слой подвергают перегонке в вакууме, направленной на удаление водяных

остатков. Получают 1515 г раствора, состоящего на приблизительно 52% из продуктов реакции. С помощью препаративной хроматографии определяют полную конверсию. Согласно1H-ЯМР- спектру

продукт содержит 57% I, 23% II, 12% III, 8% IV от веса соединений I-IV. Согласно элементарному анализу продукт содержит 81,5% углерода, 14,3% водорода, 2,7% кислорода, 1,0% азота.

Пример 2

Повторяют пример 1 с той разницей, что реакционную смесь не обрабатывают водой, а нагревают при давлении 1 мбар до 40-50oC в течение часа. Получают 1537 г раствора,

содержащего согласно элементарному анализу 81,8% углерода, 13,4% водорода, 2,7% кислорода, 1,1% азота.

Согласно1H-ЯМР-спектру продукты реакции, представляющие собой 50% раствора, состоят из 58% I, 22% II, 12% III, 8% IV от веса соединений I-IV.

Пример 3

Повторяют пример 2 с той разницей, что в реакционную смесь подают 2,6 г воды. После

нагревания смеси в вакууме получают 1564 г раствора, содержащего согласно элементарному анализу 81,8% углерода, 14,2% водорода, 2,7% кислорода, 1,5% азота.

Согласно1 H-ЯМР-спектру продукт реакции содержит 55% I, 24% II; 13% III, 8% IV от веса соединений I-IV.

Пример 4

В 200 г высокореактивного полиизобутена примера 1 и 225 г

трет.-бутилметилового эфира подают 30 г двуокиси азота и смешивают в смесителе при 60oC в течение 2 часов. После охлаждения смеси избыточную двуокись азота вытесняют с применением азота и в

раствор подают 120 г воды и смешивают при 60oC в течение 3 часов. После разделения фаз осуществляется отгонка растворителя из органической фазы в вакууме. Получают 218 г продукта реакции,

содержащего согласно элементарному анализу 79,1% углерода, 13% водорода, 5,2% кислорода, 2,1% азота.

Согласно1H-ЯМР-спектру продукт содержит 59% I, 22% II, 12% III, 7% IV от веса соединений I-IV.

Пример 5

Повторяют пример 4 с той разницей, что двуокись азота вводят при температурах от -8 до -5oC. Получают 215 г продукта.

Согласно1H-ЯМР-спектру продукт содержит 52% I, 21% II, 18% Ill, 9% IV от веса соединений I-IV.

Пример 6

В смесителе 200 г высокореактивного полиизобутена

примера 1 и 225 г трет.- бутилметилового эфира обрабатывают смесью окиси азота (17,1 г) и воздуха в объемном соотношении, равном 1:1, при 0oC в течение 2 часов. После 3 часов смешивания при

температуре 20oC в смесь подают 150 г воды и ее нагревают до 50-60oC в течение 3 часов. Затем смесь охлаждают, разделение фаз осуществляют и растворитель отгоняют из органической

фазы. Получают 218 г остатка, содержащего согласно1H-ЯМР-спектру 42 вес.% I, 10 вес.% II, 8 вес.% III, 4 вес.% IV.

Пример 7 (для сравнения)

В колбе смешивают 720 г

полиизобутена с небольшой долей концевых двойных связей (торговое название Indopol® H 100 ; средний молярный вес - 930; бромное число - 22,4; E = 10%) и 820 г Mihagol® M (торговое название, смесь n-парафинов с 10-13 атомами углерода) и смесь обрабатывают 115 г двуокиси азота при 40oC в течение 4 часов. После отгонки азотом избыточной двуокиси азота

в смесь подают 350 г воды и смешивают при 60oC в течение 3 часов. После разделения фаз смесь еще раз смешивают с водой и затем органическую фазу подвергают перегонке в вакууме. Получают

1570 г продукта в виде прозрачного раствора. Препаративной хроматографией определяют конверсию применяемого полиизобутена, которая составляет 94%.

Согласно элементарному анализу продукт содержит 81% углерода, 14,1% водорода, 3% кислорода, 1,2% азота.

Если реакцию осуществляют в среде трет.-бутилметилового эфира с последующей отгонкой растворителя, то свободный от растворителя продукт содержит 80% углерода, 13,4% водорода, 4,7% кислорода, 2% азота.

В1H-ЯМР-спектре при 4,2-5,4 м.д. появляется мультиплет, у которого нет точно определенных структур.

Пример 8

400 г раствора примера 4 смешивают с 600 г воды и 20 г карбоната натрия при 25oC в течение 20 часов с последующим упариванием

служащего растворителем трет.-бутилметилового эфира. Для лучшего разделения фаз в смесь подают 140 г 10%-ной соляной кислоты и затем верхнюю органическую фазу отделяют и сгущают. Получают 197 г

продукта, содержащего согласно элементарному анализу 81,6% углерода, 13,5% водорода, 3,3% кислорода, 1,3% азота.

Согласно1H-ЯМР-спектру наряду с остатками соединения II продукт содержит в основном соединение XVII в цис- и транс-форме, о чем свидетельствуют 2 синглета при 6,9 и 7 м.д.

Нижеследующий опыт поясняет очищающее действие продуктов согласно изобретению.

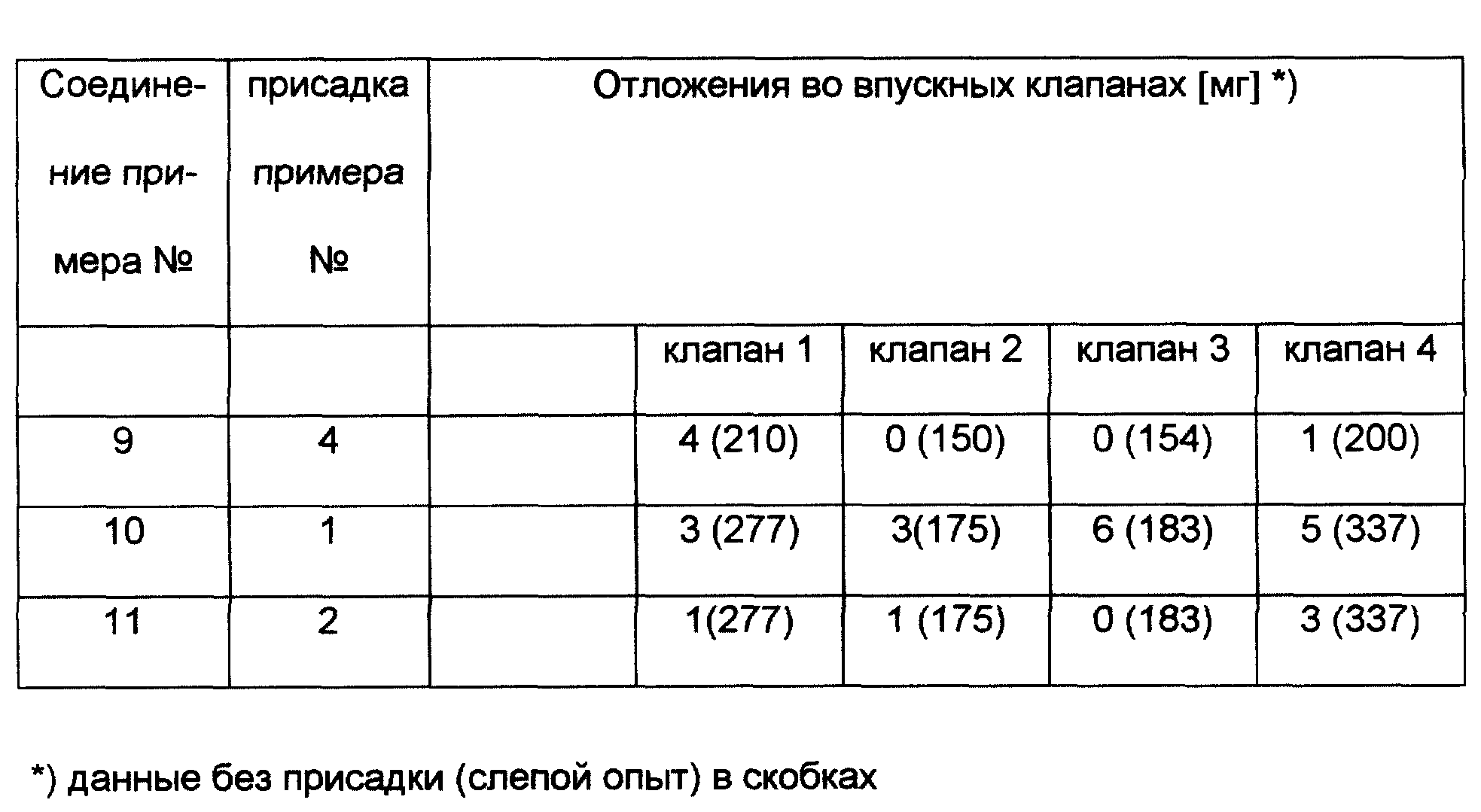

Опыт

Испытание впускных клапанов на способность обеспечения состояния чистоты Опыты с двигателями осуществляют на двигателе объемом в 1,2 л машин марки

Opel-Kadett (по стандарту CEC-F-04-A-87). В качестве топлива применяют свободный от свинца Евро-супер-бензин с 200 ч./млн. присадки (см.таблицу).

По результатам опыта видно очищающее действие предлагаемой присадки на клапаны.

Реферат

Описываются новые продукты взаимодействия полиизобутенов со средней степенью полимеризации Р от 10 до 100 и долей подвергающихся взаимодействию с ангидридом малеиновой кислоты двойных связей Е, равную 60 - 90%, при этом значение Е было бы равным 100%, если каждая молекула полиизобутена имела бы такую реакционноспособную двойную связь, с окисями азота или смесями окисей азота и кислорода. Указанные продукты могут найти применение в качестве присадок к топливу и смазке, а также как топливо для двигателей внутреннего сгорания и смазки. 6 с. и 10 з.п. ф-лы. 1 табл.

Формула

с указанной в п.1 степенью полимеризации Р.

где R означает полиизобутильную группу формулы

с указанной в п.1 степенью полимеризации Р.

где R означает полиизобутильную группу формулы

с указанной в п.6 степенью полимеризации Р.

где R означает полиизобутильную группу формулы

с указанной в п.6 степенью полимеризации Р.

где R означает полиизобутильную группу формулы

с указанной в п.11 степенью полимеризации Р;

R1 и R2 означают алкил с 1 - 30 атомами углерода, алкенил с 2 - 30 атомами углерода, циклоалкил с 5 - 8 атомами углерода, аралкил с 7 - 18 атомами углерода или замещенный при необходимости арил с 6 - 14 атомами углерода, причем R2 может означать и водород.

Комментарии