Гомогенизированная композиция воскообразных депрессантов точки потери текучести и способ гомогенизации смеси - RU2171272C2

Код документа: RU2171272C2

Описание

Предпосылки изобретения

Изобретение относится к дисперсиям воскообразных депрессантов точки потери текучести.

Различные типы дистиллятных нефтепродуктов такие, как дизельное топливо, различные масла с вязкостью, обеспечивающей их использование в качестве смазочных, трансмиссионные масла, гидравлические масла, топливо коммунально-бытового назначения и сырая нефть, требуют использования присадок - депрессантов точки потери текучести для того, чтобы обеспечить их свободное перетекание при низких температурах. Часто в такие нефтепродукты добавляют керосин в качестве растворителя для парафинов, в частности для тех, которые присутствуют в дистиллятных нефтепродуктах. Однако потребности в керосине в качестве топлива для реактивных двигателей вызвало уменьшение количества керосина в дистиллятных нефтепродуктах за последние годы. Это, в свою очередь, потребовало добавления модификаторов кристаллов парафина для компенсации недостатка керосина. Более того, потребности в присадках-депрессантах точки потери текучести сырой нефти могут оказаться даже более важными, так как добавление керосина не рассматривается как экономически выгодное.

Многие депрессанты точки потери текучести сами по себе представляют в какой-то степени парафинообразные твердые материалы из-за наличия в них относительно длинных цепочек гидрокарбильных групп. С такими материалами лучше иметь дело при комнатных температурах, если они находятся в жидкой форме, т. е. растворенные или диспергированные в некоторой среде.

В патенте США 4435309 House, от 6 марта 1984 г. раскрыт способ ожижения материалов, которые при комнатной температуре являются либо воскообразными твердыми материалами, либо твердыми или полутвердыми смесями таких воскообразных материалов и их растворителей. Раствор воскообразного материала в растворителе получают при повышенных температурах, затем раствор охлаждают до получения полутвердой до твердой фазы, и после этого смесь подвергают сдвиговой деформации. Воскообразные материалы включают соединения четвертичного аммония и полиоксиэтилинированные алкилфенолы; растворители включают смеси изопропиламина и воды или гексиленгликоль.

В патенте США 3061544, Martinek, от 30 октября 1962 г. раскрыт способ получения коллоидных дисперсий за счет одновременного снижения температуры, давления и концентрирования при сдвиговой деформации. Коллоидобразующую фазу растворяют в минимальном количестве коллоидсодержащей фазы за счет нагрева для получения раствора. Горячий концентрированный раствор впрыскивают под высоким давлением через сопло или распылительную форсунку в зону с более низкими температурой и давлением, где струи или распыленные частица встречаются с жидкой фазой, которую также инжектируют под высоким давлением.

В патенте США 3393078 Lockhart et al, от 16 июля 1968 г. раскрыт состав для полировки автомобилей, полученный при перемешивании и нагревании ингредиентов до тех пор, пока воскообразные компоненты не диспергируются и не эмульгируются в виде тонко расплавленных /или почти расплавленных частиц/, и охлаждении полученной эмульсионной композиции до комнатной температуры. Эту эмульсию быстро перемешивают, пока она остывает до температуры, которая ниже температуры плавления восков; затем эмульсию перемешивают медленно, при этом ей дают вытекать из выходного отверстия /смесительного/ контейнера в контейнеры для торговли.

В патенте США 1637475 Davis et. al от 2 августа 1927 г. раскрыта эмульсия, которую используют в качестве эмульгирующего агента, коллоидный материал который состоит из смеси твердого и мягкого мыла. Нагревание и интенсивное перемешивание массы продолжают до тех пор, пока воск не становится диспергированным. После обработки дисперсии охлаждающая среда циркулирует в рубашке смесителя до быстрого охлаждения массы, причем при этом продолжают перемешивание. Когда температура массы достигает примерно 65oC, ее продавливают через ячеистую ткань, а затем дают возможность медленно остывать до комнатной температуры.

В патенте США 5039437, Martella et, al от 13 августа 1991 г. (и в патенте США 5082470 Martella et. al от 2 января 1992 г.) раскрыты присадки алкилфенолформальдегидных конденсатов для улучшения свойств текучести углеводородных топлив при низких температурах. Среднечисловой молекулярный вес полимерной композиции по крайней мере, около 3000, а молекулярновесовое распределение - по крайней мере 1,5; у алкилированного фенольного реагента алкильные группы практически линейны и содержат от 6 до 50 атомов углерода, а среднее число атомов углерода составляет величину от около 12 до 26; и не более, чем около 10 мол. % алкильных групп алкилированного фенола содержат менее 12 атомов углерода, и не более, чем около 10 мол. % алкильных групп алкилированного фенола содержат более 26 атомов углерода.

В патенте США 4564460 Dorer, Jr. et. al от 14 января 1986 г. (и в патентах США 4559155 от 17 декабря 1985, 4565550 от 21 января, 4575526 от 11 марта 1986 и 4613342 от 23 сентября 1986 г.) раскрыты комбинации присадок для улучшения свойств текучести на холоде углеводородных топливных композиций. Композиция включает депрессант точки потери текучести, который может быть углеводородзамещенным фенолом формулы (R* )a-Ar-(OH)b, где R* представляет гидрокарбильную группу, выбранную из группы, состоящей из гидрокарбильных групп, содержащих от около 8 до около 39 атомов углерода, и полимеров, содержащих, по крайней мере 30 атомов углерода. Ar представляет ароматический фрагмент, который может включать связанные многоядерные ароматические фрагменты, представленные общей формулой ar-(Long-ar-)-w)Q)nw, где w представляет целое число от 1 до около 20, каждый из Lng представляет мостиковую связь типа, который включает алкиленовые связи (например, -CH2- наряду с другими).

Краткое содержание изобретения

В настоящем изобретении предложена гомогенизированная жидкая композиция депрессанта температуры потери текучести,

содержащая твердый при 10oC депрессат точки потери текучести, со среднечисловым молекулярной массой, по крайней мере, 500, и каждую среду, в которой депрессант практически нерастворим при

10oC и находится в диспергированном виде.

Кроме того, в настоящем изобретении предложен способ гомогенизации смеси депрессанта точки потери текучести, который является

твердым при 10oC со среднечисловым молекулярным весом, по крайней мере, 500, и

жидкой среды, в которой депрессант практически нерастворим при 10oC, включающий стадии

нагревания жидкой среды и депрессанта до температуры, при которой депрессант растворим или расправлен в жидкой среде,

смешивание нагретых компонентов и

охлаждение нагретой смеси до

температуры, при которой депрессант практически нерастворим в жидкой среде.

Подробное описание изобретения

Настоящее изобретение представляет собой дисперсию воскообразного

депрессанта точки потери текучести в материале, который является нерастворителем для депрессанта точки потери текучести. Дисперсия эта обычно гомогенна, по крайней мере, в макроскопическом масштабе.

Воскообразный депрессант точки потери текучести представляет собой материал со среднечисловым молекулярным весом, по крайней мере, 500, предпочтительно, по крайней мере, 700, и более предпочтительно,

по крайней мере, 1000, предпочтительно, вплоть до 500000, предпочтительно, 50000, более предпочтительно 5000. Этот материал представляет собой твердое вещество /в отсутствии добавок растворителя/ при

10oC, предпочтительно, также при комнатной температуре, то есть при температуре, по крайней мере, вплоть до 20oC, и более предпочтительно, вплоть до 30 или 40oC или

выше.

Далее, этот материал относится к таким материалам, которые действуют как депрессант точки потери текучести при добавлении в парафиносодержащую углеводородную жидкость при определении по ASTMD-97.

Подходящими материалами часто являются олигомеры и часто они содержат, по крайней мере, одну гидрокарбильную группу на молекулу, содержащую, по крайней мере, 12 атомов углерода.

Настоящее изобретение охватывает многие типы депрессантов точки потери текучести. Они включают депрессанты точки потери текучести, которые охватывают продукт реакции гидрокарбилзамещенного фенола с достаточным количеством атомов углерода в гидрокарбильном заместителе, что обеспечивает твердое или полутвердое состояние продукта при комнатной температуре, обычно "воскообразный" материал, и альдегида, содержащего от 1 до 12, предпочтительно от 1 до 4 атомов углерода, или его источника.

Гидрокарбилзамещенные фенолы представляют хорошо известные материалы, как и способы их получения. В том смысле, как здесь использован термин, фенол относится не только к бензолу (если только в контексте нет конкретных указаний, например, в примерах), хотя бензол может быть предпочтительной ароматической группой.

Скорее этот термин следует рассматривать в более широком смысле, и он включает гидроксильные ароматические соединения вообще, например замещенные фенолы, гидроксинафталины и т.п.

Таким образом, ароматическая группа "фенол" может быть одноядерной или полиядерной, замещенной, и может включать также другие типы ароматических групп.

Ароматическая группа гидроксиароматического соединения таким образом может быть таким отдельным ароматическим ядром, как бензольное ядро, пиридиновое ядро, тиофеновое ядро, 1,2,3,4-тетрагидронафталиновое ядро и т.д., или полиядерным ароматическим фрагментом.

Такие полиядерные фрагменты могут быть конденсированного типа, т.е. такими, когда пара ароматических ядер, представляющих ароматическую группу, имеет два общих атома, как, например, у нафталина, антрацена, аза-нафталинов и т.д. Полиядерные ароматические фрагменты могут быть также связанного типа, где, по крайней мере, два ядра (либо моно- либо полиядерных) связаны мостиковой связью друг с другом. Такие мостиковые связи можно выбрать из группы, состоящей из простых углерод-углеродных связей между ароматическими ядрами, эфирных связей, кетосвязей, сульфидных связей, полисульфидных связей, содержащих от 2 до 6 атомов серы, сульфинильных связей, сульфонильных связей, метиленовых связей, алкиленовых связей, ди(низший алкил) метиленовых связей, низших алкиленэфирных связей, алкиленкетосвязей, низших алкиленсерных связей, низших алкиленполисульфидных связей, содержащих от 2 до 6 атомов углерода, аминосвязей, полиаминосвязей и смесей таких двухвалентных мостиковых связей. В некоторых случаях в ароматической группе между ароматическими ядрами могут присутствовать более одной мостиковой связи. Так, например, ядра флюорена содержат два бензольных ядра, связанные как метиленовой связью, так и ковалентной связью. Такие ядра можно рассматривать, как содержащие 3 ядра, но только два из них являются ароматическими. Обычно ароматическая группа содержит только атомы углерода в самом ароматическом ядре, хотя могут присутствовать и другие неароматические замещения, как в конкретных короткоцепочечных алкильных заместителях. Так у ароматических групп могут быть метильные, этильные, пропильные и трет.-бутильные группы, даже если такие группы не представлены в приведенных далее структурах.

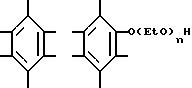

Далее приводятся конкретные примеры фрагментов с одним ароматическим кольцом:

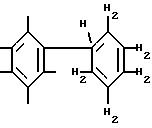

и т. д., где М представляет метил, Et - представляет этил или этилен, а Pr представляет пропил. Конкретными примерами конденсированных ароматических колец, являются:

Если ароматический фрагмент является связанным полиядерным ароматическим фрагментом, его можно представить формулой:

ar(--L--ar-)w,

где w представляет целое число от 1 до около 20, каждый ar представляет отдельное кольцо или ароматические ядра с конденсированными кольцами, содержащими от 4 до около 12 атомов углерода, а каждый L независимо выбирают из группы, состоящей из простых углерод-углеродных связей между ar и ядрами, либо эфирных связей:

(например, -О-), кетосвязей (например,

моно(низший алкил(метиленовых связей) например, -CHR0-), ди(низший алкил(метиленовых связей), например, -CR20-, низших алкиленэфирных связей (например, -CH2O-, -CH2O-CH2, -CH2-CH2O-, -CH2CH2OCH2CH2-,

и т. д. низших алкиленсульфидных связей (например, таких, где один или более из -О-, находящийся в алкиленэфирной связи, замещен атомом серы), низших алкиленполисульфидных связей (например, таких, где один или более из -O- заменен группой -S2-6-/, аминосвязей (например,

где каждый из R1, R2 и R3 независимо представляет гидрокарбил предпочтительно, алкил или алкенил, более предпочтительно низший алкил или H, R6 представляет H или алкильную группу, а x представляет целое число от 0 до около 8, и смесей таких мостиковых связей (причем каждый из R0 представляет низшую алкильную группу).

Конкретными примерами связанных фрагментов являются:

Обычно все эти Ar группы не содержат заместителей, за исключением тех, которые специально указаны. Исходя из соображений стоимости, доступности и удобства и т. д. , ароматические группы обычно бывают бензольными ядрами, связанными алкиленовыми мостиками или нафталиновыми ядрами. Наиболее предпочтительной ароматической группой являются бензольные ядра.

Первым реагентом является гидроксиароматическое соединение, то есть соединение, в котором, по крайней мере, одна гидроксильная группа непосредственно присоединена к ароматическому кольцу. Число гидроксильных групп на ароматическую группу может меняться от 1 вплоть до максимального числа таких групп, которые гидрокарбилзамещенный ароматический фрагмент может накапливать, пока остается, по крайней мере, одно и, предпочтительно по крайней мере, два положения, по крайней мере некоторые из которых предпочтительно соседствуют /орто/ с гидроксильной группой, которые пригодны для дальнейшей реакции конденсации с альдегидами, подробно описано далее/. Таким образом, большинство молекул реагента должны иметь, по крайней мере, два незамещенных положения. Такие материалы могут включать таким образом гидрокарбилзамещенные катехолы, резорцинолы, гидрохиноны и даже пирогаллолы и флороглюцин. Наиболее часто каждое из apoматических ядер, однако, содержит одну гидроксильную группу и в предпочтительном варианте, если используют гидрокарбил-замещенный фенол, материал содержит одно бензольное кольцо и одну гидроксильную группу. Естественно небольшая часть молекул ароматического реагента может не содержать гидроксильных заместителей. Так, например, небольшое количество не содержащего гидроксил материала может присутствовать в качестве примеси. Однако это не нарушает сути изобретения до тех пор, пока исходный материал функционирует и содержит обычно, по крайней мере, одну гидроксильную группу на молекулу.

Аналогично гидроксиароматический реагент характеризуется тем, что содержит гидрокарбильный заместитель. Термин "гидрокарбильный заместитель" или "гидрокарбильная группа" используют здесь в обычном смысле, хорошо знакомом специалистам. Короче, он относится к группе, содержащей атом углерода, непосредственно связанной с остальной частью молекулы и имеющей, главным образом, углеводородный характер.

Примеры гидрокарбильных групп включают:

/1/ углеводородные заместители, то есть алифатические /например, алкил или алкенил/, алициклические /например, циклоалкил, циклоалкенил/ заместители, и apoматически-, алифатически и

алициклическизамещенные ароматические заместители, а также циклические заместители, в которых кольцо дополнено другой частью молекулы /например, два заместителя вместе образуют алициклический

радикал/;

/2/ замещенные углеводородные заместители, то есть заместители, содержащие неуглеводородные группы, которые в контексте настоящего изобретения не нарушают преимущественно

углеводородный характер заместителя (например, галоид, особенно хлор и фтор), гидрокси, алкокси, меркапто, алкилмеркапто, нитро, нитрозо и сульфокси);

/3/ гетерозаместители, то есть

заместители, которые, сохраняя преимущественно углеводородный характер в контексте настоящего изобретения, содержат отличные от углерода в кольце или в цепи атомы. Гетероатомы включают серу, кислород,

азот и охватывают такие заместители, как пиридил, фурил, тиенил и имидазолил. Вообще не более чем два, предпочтительно не более одного неуглеводородного заместителя должно присутствовать на каждые 10

атомов углерода в углеводородной группе; обычно в гидрокарбильных группах нет неуглеводородных заместителей.

Предпочтительно, чтобы гидрокарбильные группы были алкильными группами, предпочтительно чтобы алкильная группа содержала: по крайней мере, 12, более предпочтительно, 20, и еще более предпочтительно, по крайней мере, 30 атомов углерода, или, если алкильная группа представляет смесь алкильных групп, чтобы эта смесь предпочтительно содержала в среднем, по крайней мере 30 атомов углерода, обычно от 31 до 400 атомов углерода, предпочтительно от 31 до 60, и более предпочтительно от 32 до 50 или 45 атомов углерода, хотя этого не требуется. В предпочтительном варианте алкильная группа в композиции представляет смесь алкильных групп, которые могут отличаться по длине от одной конкретной молекулы к другой. Хотя часть таких молекул может содержать в алкильных группах меньше, чем 30 атомов углерода, композиция в целом обычно характеризуется тем, что содержит алкильные заместители, содержащие, по крайней мере, по 30 атомов углерода. Для некоторых вариантов настоящего изобретения алкильные группы могут быть короче и могут содержать менее 30 атомов углерода, например, преимущественно от 24 до 28 атомов углерода или от 20 до 24 атомов углерода. В любом случае алкильные группы можно получить либо из линейных либо из разветвленных олефиновых реагентов; причем линейные несколько предпочтительнее, хотя материалы с более длинными цепями имеют тенденцию к увеличению содержания разветвлений. Некоторое количество разветвлений, по-видимому, вовлечено в механизмы перегруппировок во время процесса алкилирования.

В предпочтительном варианте используемые гидрокарбильные группы содержат смесь алкилов длиной преимущественно от 30 до 36 атомов углерода, со среднечисловым количеством атомов углерода от около 34,4 до около 35,4. Этот материал отличается тем, что имеет примерно следующее распределение по длинам цепей:.

C26 - 0,3%

C28 - 11,9

C30 - 16,7

C32 - 11,3

C34 - 8,6

C36 - 6,6

C38

- 5,0

C40 - 3,8

C42 - 2,9

C44 - 2,3

C46 - 1,8

C48 - 1,5

C50 - 1,3

Таким

образом, гидрокарбильный заместитель содержит ряд цепей со средним числом более 30 атомов углерода. Такие заместители являются предпочтительно алкильными группами, в которых среднее число атомов

углерода в алкильной цепи составляет 31-40, более предпочтительно 32-38.

Гидрокарбильную группу можно получить из соответствующего олефина, например C26- алкильную группу получают из C26 алкена, предпочтительно 1-алкена, C34- алкильную группу получают из C34- алкена, а группы со смешанными длинами получают из соответствующих смесей олефинов. Если гидрокарбильная группа представляет гидрокарбильную группу, содержащую, по крайней мере, 30 атомов углерода, однако, она часто является алифатической группой (или смесью таких групп), полученной из гомо- или интерполимеров (например, сополимеров, терполимеров) моно- и ди-олефинов, содержащих от 2 до 10 атомов углерода, таких, как этилен, пропилен, бутен-1, изобутен, бутадиен, изопрен, 1-гексен, 1-октен и т.д. Для соответствующего использования в качестве депрессанта точки потери текучести, по крайней мере, часть алкильной группы или групп, предпочтительно является неразветвленной цепью, то есть практически линейной. Считают, что эта характеристика предпочтительна, так как позволяет цепи более благоприятно взаимодействовать с цепной структурой воскообразующих углеводородов. Известно, что во многих случаях в точке присоединения алкильной цепи к ароматическому кольцу имеется метильное разветвление, даже в том случае, если используют альфа-олефин. Эта ситуация рассматривается как включенная в объем значений для неразветвленной цепи или алкильных групп. Аналогично в некоторых случаях часть алкильных групп может содержать разветвление низших алкилов в точке присоединения (или в альфа-положении), преимущественно связанное с миграцией активного центра в процессе алкилирования. Обычно используемые олефины являются 1-моноолефинами, такими, как гомополимеры этилена. Эти алифатические гидрокарбильные группы можно также получить из галоидированных (например, хлорированных или бромированных) аналогов таких гомо- или интер-полимеров. Однако такие группы можно получить из других источников, таких как мономерные высокомолекулярные алкены (например, 1-тетраконтен) и их хлорированных аналогов и их гидрохлорированных аналогов, алифатических нефтяных фракций, в частности парафиновых восков и крекированных и хлорированных их аналогов, и их гидрохлорированных аналогов, вазелинового масла, синтетических алкенов, таких, как те, которые получают в процессе Циглера-Натта (например, полиэтиленовые смазки), и других источников, известных специалистам. Любые ненасыщенности в гидрокарбильных группах можно восстановить или исключить за счет гидрирования известными специалистам способами. Получение или использование материалов, которые практически не содержат хлора или других галоидов, несколько предпочтительнее из соображений безопасности для окружающей среды.

В одном из вариантов часть гидрокарбильных групп получают из полибутена. В другом варианте часть гидрокарбильных групп получают из полипропилена. В предпочтительном варианте гидрокарбильные группы получают из смеси практически неразветвленных олефинов с длинной цепью, содержащих преимущественно 30-36 атомов углерода, как указано ранее.

Более чем одна такая гидрокарбильная группа может присутствовать, но обычно не более чем 2 или 3 группы на каждое ароматическое ядро в ароматической группе. Обычно только одна гидрокарбильная группа присутствует на ароматический фрагмент, особенно, если гидрокарбилзамещенный фенол основан на одном бензольном кольце.

Присоединение гидрокарбильной группы к ароматическому фрагменту первого реагента настоящего изобретения можно осуществить рядом способов, хорошо известных специалистам. Одним наиболее подходящим способом является реакция Фриделя-Крафтса, в которой олефин (например, полимер, содержащий олефиновую связь), или его галоидированный или гидрогалоидированный аналог подвергают взаимодействию с фенолом в присутствии катализатора кислоты Льюиса. Способы и условия для осуществления таких реакций хорошо известны специалистам. См., например, обсуждение в статье, озаглавленной "Алкилирование фенолов" в ("Kirk and Othmer Encyclopedia of Chemical Technology" 3Ed, vol. 2, pp. 65-66, Interscience Publishers, John Wiley and Company, N.Y.). Другие одинаково подходящие и удобные способы присоединения углеводородных групп к ароматическому фрагменту будут легко понятны специалистам.

Вторым компонентом, который реагирует с образованием депрессанта точки потери текучести, как указано ранее, является альдегид, содержащий от 1 до 12 атомов углерода, или его источник. Подходящие альдегиды имеют общую формулу RC(O)H, где R предпочтительно представляет водород или гидрокарбильную группу, как указано ранее, хотя R может включать и другие функциональные группы, которые не мешают реакции конденсации (описываемой далее) альдегида с гидроксиароматическим соединением. Этот альдегид предпочтительно содержит от 1 до 12 атомов углерода, более предпочтительно от 1 до 4 атомов углерода, и еще более предпочтительно 1 или 2 атома углерода. Такие альдегиды включают формальдегид, ацетальдегид, пропиональдегид, масляный альдегид, изомасляный альдегид, пентанальдегид, капроальдегид, бензальдегид и высшие альдегиды. Предпочтительны моноальдегиды. Наиболее предпочтительным альдегидом является формальдегид, который может быть поставлен в виде раствора, но чаще используется в полимерной форме как параформальдегид. Параформальдегид можно рассматривать как реактивный эквивалент альдегида или как его источник. Другие реактивные эквиваленты могут включать гидраты или циклические тримеры альдегидов.

Гидрокарбилфенол и альдегид подвергают взаимодействию в относительных количествах в интервале от примерно равных эквимолярных количеств до около 30% молярного избытка альдегида (в расчете на альдегидный мономер). Предпочтительно, чтобы количество альдегида было на 5-20, более предпочтительно на 8-15% больше, чем гидрокарбилфенола на молярной основе. Компоненты подвергают взаимодействию в условиях, которые приводят к образованию олигомера или полимера. Молекулярный вес продукта будет зависеть от параметров, включая эквивалентные отношения реагентов, температуры и времени реакции, а также от присутствующих примесей. Продукт может содержать от 2 до 50 ароматических звеньев, повторяющихся в цепи предпочтительно от 3 до 30 таких звеньев, более предпочтительно от 4 до 14 звеньев. Если гидрокарбилфенол является конкретно алкилфенолом, содержащим 24-28 атомов углерода в алкильной цепи, и если альдегидом является формальдегид, материал будет предпочтительно иметь среднечисловой молекулярный вес от 1000 до 24000, более предпочтительно от 2000 до 18000, еще более предпочтительно от 3000 до 6000. Молекулярные веса материалов на основе гидрокарбильных заместителей с длиной цепи около 34 атомов углерода будут пропорционально несколько выше.

Гидрокарбилфенол и альдегид подвергают взаимодействию, смешивая алкилфенол и альдегид в соответствующем количестве масла-разбавителя, или необязательно другого растворителя, например, ароматического растворителя, такого, как ксилол, в присутствии такой кислоты, как серная кислота, такой сульфоновой кислоты, как алкилфенолсульфоновая кислота, пара-толуол-сульфоновая кислота или метансульфоновая кислота, в такой органической кислоте, как глиоксиловая кислота, или катализатора AmberlystTM, твердого макропористого, слабосшитого, сульфонированного полистирол-дивинилбензоловой смолы катализатора от Rohm and Haas. Полученную смесь нагревают обычно до 90-160oC, предпочтительно до 100-150 или 100-120oC в течение подходящего промежутка времени, например 30 мин - 6 ч, предпочтительнее от 1 до 4 ч, для удаления образующейся при конденсации воды. Время и температуру коррелируют таким образом, что реакция при более низких температурах обычно требует большего времени и т.д. Определение точных условий находится в компетенции специалистов. При желании реакционную смесь можно после этого нагреть до более высоких температур, например 140-180oC, предпочтительно 145-155oC для дальнейшего удаления летучих и продвижения реакции до завершения. Продукт можно обработать таким основанием, как NaOH, при желании для нейтрализации сильного кислотного катализатора и для получения натриевой соли продукта, а после этого выделить такими обычными способами как фильтрация.

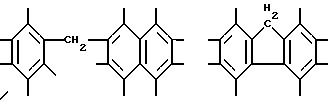

Продукт этой реакции можно в общем виде представить

как содержащий полимеры или олигомеры со следующей повторяющейся структурой:

и его изомеры положения. Однако часть формальдегида, который предпочтительно используют, как предполагают, может включаться в молекулярную структуру в форме замещающих групп и групп связи, таких, как те, которые проиллюстрированы следующими типами, включая эфирные связи и гидроксиметильные группы:

Для использования в контексте настоящего изобретения пригодны также другие типы воскообразных депрессантов точки потери текучести. Одним из примерных классов является класс, сополимеров альфа-олефин/ацилирующий агент, эстерифицированных жирными спиртами. Олефин, который является сомономером в таких сополимерах, является одним или более из альфа-олефина/ иногда именуемого как моно-1-олефин/, или изомеризованных альфа-олефинов. Примеры альфа-олефинов включают этилен, пропилен, бутилен, 1-октен, 1-нонен, 1-децен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-ейкозен, 1-геникозен, 1-докозен, 1-тетракозен и т.д. Возможные для использования коммерчески доступные альфа-олефиновые фракции включают C15-18 альфа-олефины, C12-16 альфа-олефины, C14-16 альфа-олефины, C14-18 альфа-олефины, C16-18 альфа-олефины, C16-20 альфа-олефины, C22-28 альфа олефины и т.д. В одном варианте олефинами являются C16 и C16-18 альфа-олефины. Кроме того, можно использовать C30+альфа-олефиновые фракции, доступные от Gulf Oil Company под торговой маркой Gulftene. В предпочтительном варианте альфа-олефины попадают в круг C16-30 и тех, что указаны ранее.

Способы получения олефинов хорошо известны специалистам и подробно описаны в разделе "Олефины" в Encyclopedia of Chemical Technoloqy, 2d Ed. Kirk and Othmer, Supplement, pp 632, 657, Interscience Publishers, Div. of John Wiley and Son, 1971.

Другим компонентом сополимера является сополимеризуемый ацилирующий агент. Ацилирующим агентом является материал, который будет реагировать со спиртом с образованием сложного эфира; обычно он является кислотой, сложным эфиром или предпочтительно более реакционно-способным эквивалентом, таким, как ацилгалоид или ангидрид. Включены как монокарбоновые, так и поликарбоновые ацилирующие агенты. Наиболее предпочтительными являются такие дикарбоновые ацилирующие агенты, как сукциновые ацилирующие агенты. Они включают сукциновую кислоту, галиды, сложные эфиры и ангидриды, предпочтительно кислоты, сложные эфиры или ангидриды, наиболее предпочтительно ангидриды.

Сополимер этерифицируют одним или более из жирных спиртов. Жирные спирты являются синонимами алкилгидроксисоединений, особенно алкилгидроксисоединений с неразветвленной цепью, и особенно тех, которые содержат, по крайней мере, 6, предпочтительно, по крайней мере, 12 или 18 атомов углерода. Предпочтительные жирные спирты содержат от 16 до 30 атомов углерода. Примеры жирных спиртов включают каприлиловый спирт, пеларгониловый спирт, лауриловый спирт, миристиловый спирт, пальмитиловый спирт, маргариловый спирт, стеариловый спирт, арахидиновый спирт, бегениловый спирт, церотиловый спирт, коммерческие спирты и смеси спиртов, содержащих, например, 8-12 атомов углерода, 16-20 атомов углерода и т.д.

Одним из примеров депрессантов точки потери текучести вышеописанного типа является сложный диэфир бегенилового спирта сополимера C20 -C24 альфа-олефина и малеинового ангидрида (1:1, моль).

Другие типы воскообразных депрессантов точки потери текучести, которые можно использовать в способе настоящего изобретения, включают эфирсодержащие полимеры или олигомеры, включая сополимеры этилена/винилацетата, особенно те, у которых индекс расплава менее 100 (ASTM 1238, условие Е), и включают также полимеры, которые содержат акрилатные или метакрилатные мономеры; эфирполимеры жирных спиртов, такие, как сополимеры винилкарбоксилата(диалкилфумарата, в частности винилацетата) C16-30 алкилфумаратов, полученные из жирных спиртов; поли(метилакрилат) или поли(метилметакрилат), трансэтерифицированные жирными спиртами, содержащими от 16 до 30 атомов углерода с образованием сложных эфиров с длинными цепями: аналогичные полимеры, полученные за счет этерифицирования акриловой кислоты C16-30 спиртами, и после этого подвергнутые полимеризации; и сополимеры стирола/малеиновой кислоты, этерифицированные C16-30 жирными спиртами. В качестве депрессантов точки потери текучести можно также использовать некоторые поли-альфа-олефины. Включены также алкилированные нафталины, включая те, которые получены за счет реакции хлоровосков и альфа-олефинов с нафталинами. И те и другие типы воскообразных депрессантов точки потери текучести хорошо известны специалистам и обычно доступны как коммерческие продукты.

Депрессант точки потери текучести настоящего изобретения поставляют в виде дисперсий в жидкой среде, в которой он обычно не растворим при 10oC, и предпочтительно также не растворим при комнатной температуре, т.е. при температуре около 20oC или даже 30 или 40oC. То есть среда является, во-первых, жидкостью при комнатной температуре (около 20oC) и предпочтительно имеет температуру замерзания 10oC или ниже. Некоторые предпочтительные среды, в частности смеси, имеют точку замерзания столь низкую, как 0, -20, -30, -40oC или ниже. Более того, среда не растворяет существенного количества депрессанта точки потери текучести при таких температурах, предпочтительно при комнатных температурах. Более конкретно, среда предпочтительно растворяет менее 4%, предпочтительно менее 2% или даже 1% депрессанта температуры потери текучести или умеренно повышенных температурах. (В некоторых случаях небольшая растворимая часть может содержать примеси и непрореагировавшие материалы, так что реальное количество депрессанта, которое растворено, будет соответственно еще меньше, например 0,5 вес.%). Предпочтительно, чтобы среда оставалась нерастворителем до 30oC, или предпочтительно до 40oC или 50oC или выше.

Для того чтобы жидкая среда оставалась нерастворителем для воскообразного депрессанта точки потери текучести, среда должна обычно иметь подходящую степень полярности. Полярность можно определить или выразить различными способами. Так, в одном из вариантов молекулы растворителя предпочтительно содержат от 10 до 80 вес.% гетероатомов, таких, как кислород или азот, более предпочтительно от 20 до 70% и еще более предпочтительно от 25 до 60 вес.%. В другом варианте среда может иметь диэлектрическую константу, по крайней мере, 3, предпочтительно, по крайней мере, 10. Вышеуказанные параметры обычно относятся к среде как к целому, включая, если это смесь, все компоненты как смешанные.

Подходящая жидкая среда включает ацетаты (например, 2-этоксиэтилацетат, известный так же как CellosolveTMацетат), кетоны (например, ацетон, бутанон, пентанон, гексанон), или водные смеси гликолей (например, смеси этиленгликоля и воды). Среди материалов, которые можно использовать отдельно или в сочетании с водой, находятся этиленгликоль и его производные, такие, как монометиловый эфир (Methyl CellosolveTM), моноэтиловый эфир (CellosolveTM), монопропиловый эфир, монобутиловый эфир и моногексиловый эфир; диэтиленгликоль и его производные, такие, как монометиловый эфир (Methyl CarbitolTM), моноэтиловый эфир (CarbitolTM), монопропиловый эфир, монобутиловый эфир и моногексиловый эфир; пропиленгликоль и его производные, включая монометиловый эфир (Methyl PropanolTM), монопропиловый эфир и монобутиловый эфир; и дипропиленгликоль и его производные, такие, как монометиловый эфир (Methyl DipropanolTM), монопропиловый эфир) и монобутиловый эфир.

Другие подходящие материалы включают бутиролактон и такие спирты, как бутанол, диацетоновый спирт (4-гидрокси-4-метил-2-пентанон), 2,6-диметил-4-гептанол (Diisobyityl CarbinolTM), гексанол, изопропанол, 2-этилгексанол и 1-пентанол.

Жидкий материал может быть также смесью любых вышеперечисленных материалов, включая смеси с водой, хотя воскообразные депрессанты точки потери текучести должны быть в то же самое время практически нерастворимы в такой смеси. Если жидкий материал представляет смесь гликоля и воды, относительные количества материалов таковы, что водная компонента не будет замерзать даже при таких низких температурах, как от 0 до -40oC. Часто бывают предпочтительны весовые отношения около 1:1 для таких водных смесей, более обычно отношения 1: 2 до 2:1, предпочтительно и отношения 1:1,5 до 2,5:1 являются удовлетворительными.

Многие воскообразные депрессанты точки потери текучести поставляют в форме концентратов, содержащих различные количества таких ароматических растворителей, как ксилолы, или коммерческий смешанный ароматический растворитель с температурой кипения около 179oC. Присутствие умеренного количества таких растворителей (например, 10 до 50%, например 25% в расчете на вес смеси депрессант точки потери текучести/растворитель) как оказалось, иногда участвует в дисперсии депрессанта точки потери текучести в среде, хотя его присутствие и не требуется. Если такой ароматический растворитель присутствует, его можно рассматривать как компонент жидкой среды, и он вносит вклад в полное количество и характер растворителя (полярность) среды.

Диспергированная композиция предпочтительно также содержит дисперсант для участия в образовании и поддержании дисперсии. Дисперсанты, известные также как поверхностно-активные агенты можно, подразделить на анионные, катионные, цвиттерионные или неионные. Анионные поверхностно-активные агенты включают вещества, содержащие длинный липофильный хвост, связанный с водорастворимой (гидрофильной) группой с другой стороны, причем гидрофильная группа содержит такой анионный фрагмент, как карбоновая кислота, сульфоновая кислота или фенольную группу, нейтрализованную таким катионом, как щелочной металл или аммоний. Липофильный хвост предпочтительно представляет алкильную группу, обычно содержащую от около 8 до около 21 атома углерода.

Типичные анионные поверхностно-активные агенты включают такие соли карбоновых кислот, как соли жирных кислот формулы R1COOR2, где R1 представляет неразветвленную цепь, насыщенную или ненасыщенную, углеводородный радикал, содержащий от около 8 до около 21 атома углерода, и R2 представляет образующий основание радикал, такой, как Li, Na, К или NH4, что делает детергентоподобный поверхностно-активный агент растворимым в воде, или повышает афинность поверхностно-активного агента к воде. В другом варианте R2 может быть двухвалентным или поливалентным металлом, и в этом случае присутствует соответствующее число кислотных групп для того, чтобы обеспечить нейтральную соль. Металлы, образующие ионы, включают Mg, Ca, Sr, Ba, Cr, Mn, Fe, Co, Ni, Cu, Zn, Sn, Pb и другие. Типичные соли жирных кислот включают стеарат натрия, пальмитат натрия, олеат аммония и триэтаноламинпальмитат. Соли присоединения карбоновых кислот, пригодные в качестве анионных поверхностно-активных агентов, включают соли и особенно натриевые и калиевые соли, жирные кислоты кокосового масла и талловые кислоты, а также другие соединения, включая такие соли амина, как соли триэтаноламина, ацилированные полипептиды и такие соли N-лаурилсаркозила, как натриевая соль N-додеканоил-N-метилглицина.

Другие анионные поверхностно-активные агенты включают арил и алкиларилсульфонаты, такие, как алкилбензолсульфонат, линейные алкилбензолсульфонаты, натрийтетрапропиленбензолсульфонат, натрийдодецилбензолсульфонат, тензол-, толуол-, ксилол- и кумол-сульфонаты, лигнин-сульфонаты, нефтяные сульфонаты, парафиновые сульфонаты, вторичные н-алкансульфонаты, альфа-олефин-сульфонаты, алкилнафталинсульфонаты, н-ацил-н-алкилсульфонаты, сульфосукцинатные сложные эфиры, изотионаты, алкилсульфаты формулы R1OSO3R2, где R1 и R2 имеют указанные ранее значения, такие, как литийдодецилсульфат, натрийдодецилсульфат, калийдодецилсульфат и натрийтетрадецилсульфат, алкилсульфонаты формулы R1SO3R2, где R1 и R2 имеют указанные ранее значения такие, как натрийлаурилсульфонат, сульфурированные и сульфонированные амиды и амины, сульфурированные и сульфонированные сложные эфиры, такие, как лаурикмоноглицерилнатрийсульфат, натрийсульфоэтилолеат и натрийлаурилсульфоацетат, такие слои сложных эфиров серной кислоты, как сульфатированные линейные первичные спирты, сульфатированные полиоксиэтилинированные спирты с неразветвленной цепью и сульфатированные триглицеридные масла, сложные эфиры фосфорной и полифосфорной кислоты, перфторированные карбоновые кислоты и такие полимерные анионные поверхностно-активные агенты, как альгининовые кислоты.

Включены также полимерные анионные поверхностно-активные агенты, такие, как соли полимеров алкилакрилатов и/или алкилметакрилатов и акриловых и/или метакриловых кислот, а также соли частичных сложных эфиров сополимеров малеинового ангидрида и стирола.

Другие группы материалов, которые можно классифицировать как анионные поверхностно-активные агенты, включают те материалы, которые известны как сверхщелочные или чрезмернощелочные материалы. Это соли основных металлов, предпочтительно щелочных или щелочноземельных металлов, соли кислотных органических соединений (карбоновых кислот, сульфоновых кислот, фосфоновых кислот, фенолов и т.д.). Сверхосновные материалы обычно представляют одну фазу, гомогенные ньютонианские системы, отличающиеся избыточным содержанием металла по сравнению с тем, которое должно присутствовать для нейтрализации в соответствии со стехиометрией металла и конкретного органического соединения, которое с этим металлом реагирует. Сверхосновные материалы получают, осуществляя взаимодействие кислотных материалов (обычно неорганической кислоты или низшей карбоновой кислоты, предпочтительно двуокиси углерода) со смесью, содержащей кислотное органическое соединение, в реакционной среде, содержащей, по крайней мере, один инертный органический растворитель (минеральное масло, нафту, толуол, ксилол и т.д. для указанного органического материала, стехиометрический избыток металлического основания, и такой промотор, как фенол или спирт. Кислотный органический материал обычно содержит достаточное число атомов углерода, чтобы обеспечить степень растворимости в масле и для придания определенной степени поверхностной активности продукту. Количество избытка металла обычно выражают в единицах отношения металла. Термин "отношение металла" представляет отношение полных эквивалентов металла к эквивалентам кислотного органического соединения: нейтральная соль металла имеет отношение металла равное 1; соль, в которой количество металла в 4,5 раза превышает количество, присутствующее в нормальной соли, будет иметь избыток металла 3,5 эквивалентов, а отношение 4,5.

Сверхосновные материалы обычно используют в качестве смазочных присадок и они хорошо известны специалистам. Хотя они полезны для некоторых применений, объем их применимости может отличаться от других поверхностно-активных агентов. То есть иногда наблюдается, что они осаждаются и, по-видимому, как карбонат кальция после экспонирования в электрическом поле. Тем не менее, в тех ситуациях, когда это не является проблемой, их использование может быть удовлетворительным и соответственно их следует рассматривать в объеме настоящего изобретения. Патенты, описывающие методики получения основных солей сульфоновых кислот, карбоновых кислот и смесей любых двух из них или более, включают патенты США 2501731, 2616905, 261691, 2616925, 2777874, 3256186, 3384585, 3365396, 3320162, 3318809, 3488284 и 3629109.

Катионные поверхностно-активные агенты аналогичны анионным поверхностно-активным агентам, за исключением того, что поверхностно-активная часть молекулы несет положительный заряд. Примеры катионных поверхностно-активных агентов включают амины с длинными цепями и их соли, такие, как первичные амины, полученные из животных и растительных жирных кислот и таллового масла, и синтетические C12-C18 первичные, вторичные или третичные амины; диамины и их соли, четвертичные соли аммония, включая соли тетраалкиламмония и соли имидазолиния, полученные, например, из таллового или гидрированного таллового жира, или галоидов N-бензил-N-алкилдиметиламмония; полиоксиэтиленированные амины с длинной цепью; кватернизованные полиоксиэтиленированные амины с длинной цепью; и такие оксиды аминов, как N-алкилдиметиламиноксиды (которые на деле являются цвиттер-ионами), такие, как цетилдиметиламиноксид или стеарилдиметиламиноксид.

Цвиттерионные поверхностно-активные агенты включают такие аминокислоты, как β -N-алкиламинопропионовая кислота, N-алкил- β -иминодипропионовая кислота, имидазолинкарбоксилаты, N-алкилбетаины, сульфобетаины и султаины.

Неионные поверхностно-активные агенты, предпочтительные для целей настоящего изобретения, являются аналогичными материалами, в которых полярная функциональность не обеспечивается за счет анионной или катионной группы, но за счет такой нейтральной полярной группы, которая типична для спиртовой, аминной, эфирной, сложноэфирной, кетонной или амидной функции. Типичные неионные поверхностно-активные агенты включают такие полиоксиэтилинированные алкилфенолы, как полиоксиэтилинированный р-нонилфенол, р-октилфенол или р-додецилфенол, полиоксиэтилинированные спирты с неразветвленной цепью, полученные из кокосового масла, твердого жира или синтетических материалов, включая олеилпроизводные; полиоксиэтилинированные полиоксипропиленгликоли (блоксополимеры этиленоксида и пропиленоксида) обычно с молекулярным весом от 1000 до 30000; полиэтиленгликоль, полиоксиэтилинированные меркаптаны; сложные эфиры карбоновых кислот с длинными цепями, включая глицериловые и полиглицериловые сложные эфиры природных жирных кислот, сложные эфиры пропиленгликоля, сложные эфиры сорбитола, полиоксиэтилинированные сложные эфиры сорбитола; полиоксиэтиленгликолевые сложные эфиры и полиоксиэтилинированные жирные кислоты; алканоламиновые "конденсаты", например конденсаты, полученные при взаимодействии метил или триглицеридных сложных эфиров жирных кислот с эквимолярным или дважды эквимолярным количествами алканоламина; третичные ацетиленовые гликоли; полиоксиэтилинированные силиконы; полученные при взаимодействии реакционноспособного силиконового производного с "закрытым" /capped/ аллилполиалкиленоксидом, таким, как пропиленоксид или смешанным сополимером этиленоксида (пропиленоксида; N-алкилпирролидонами; и алкилполигликозидами (длинноцепочечными ацеталями полисахаридов)). Многие из них и других ионных и неионных поверхностно-активных агентов описаны у Розена "Surfactants and Interfasial Phenomena" John Wiley and Sons, pp. 7-31, 1989.

Некоторые материалы, которые обычно характеризуют как неионные поверхностно-активные, могут иметь сходство с некоторыми из жидких сред, описанных ранее. Если между этими соединениями необходимо сделать различие, материал можно классифицировать как неионный поверхностно-активный агент для целей настоящего изобретения, если он демонстрирует характеристики неионного поверхностно-активного агента, и, кроме того, является твердым при комнатной температуре, предпочтительно даже при 30oC или 40oC. Материалы, которые являются жидкостями при этих температурах, особенно при комнатной температуре и ниже, можно скорее классифицировать как компоненту жидкой среды.

Далее неионные поверхностно-активные агенты более конкретно включают этоксилированные кокосовые амиды, олеиновую кислоту, трет.-додецилмеркаптан, модифицированные полиэстерные дисперсанты, сложные эфиры, амиды или смешанные эстерамидные дисперсанты на основе полиизобутенилсукцинового ангидрида, дисперсанты на базе полиизобутилфенола, блоксополимеры неионных дисперсантов типа АВА, акриловые привитые сополимеры, октилфеноксиполиэтоксиэтанол, нонилфеноксиполиэтоксиэтанол, алкилариловые эфиры, алкиларилполиэфиры, конденсаты аминполигликоля, модифицированные полиэтоксиаддукты, модифицированные алкилариловые эфиры, модифицированные полиэтоксилированные спирты с неразветвленной цепью, законченные этоксилатами линейные первичные спирты, такие высокомолекулярные третичные амины, как 1-гидроксиэтил-2-алкилимидазолины, оксазолины, перфторалкилсульфонаты, сложные эфиры сорбитановой жирной кислоты, сложные эфиры полиэтиленгликоля, алифатические и ароматические фосфатные сложные эфиры. Включены также продукты взаимодействия гидрокарбилзамещенных сукциновых ацилирующих агентов и амины. Эти продукты реакции и способы их получения раскрыты в патентах США 4234435, 4952328, 4938881 и 4957649.

Другие неионные поверхностно-активные агенты включают функционализированные полисилоксаны. Эти материалы содержат такие функциональные группы, как амино, амидо, имино, сульфонил, сульфоксил, циано, гидрокси, гидрокарбилокси, меркапто, карбонил (включая альдегиды и кетоны), карбокси, эпокси, ацетокси, фосфат, фосфонил и галоидалкильные группы. Эти полисилоксаны могут быть линейными или разветвленными и обычно имеют молекулярный вес более 800, т.е. вплоть до 10000 или 20000. Функциональности могут быть произвольно распределены по полимерной цепи или могут присутствовать в блоках. Функциональности могут присутствовать в виде алкильных или алкарильных групп, а также в виде групп, таких, как -(C2H4O)a-(C3H6O)b-R, где а и b независимо представляют числа от 0 до около 100 при условии, что по крайней мере, один из а или b равен, по крайней мере, 1, a R представляет H, ацетокси или гидрокарбильную группу. Другие подходящие группы заместителей могут включать C3H6X, где X представляет ОН, SH или NH2. Примеры таких материалов включают поверхностно-активные агенты SilwetTM от Union Carbide и поверхностно-активные силиконы TegopreTM от Goldschmidt Chemical Corp., Hopewell, YA. Неионные поверхностно-активные агенты включают полиоксиалкеналкиловые спирты или фенолы, такие, как этоксилированный нонилфенол, алканоаты (предпочтительно частичные алканоаты) полиспиртов, такие, как глицерилмоноолеат, глицерилмонолаурат, сорбитанмоноолеат, сорбитансесквиолеат, сорбитанмонолаурат и сорбитансесквилаурат, и 4, 4-бисгидроксиметил-2-гептадеценил-2- оксазолин. Предпочтительные материалы включают жирную кислоту таллового масла, нейтрализованную диэтаноламином, поверхностно-активные агенты TritonTM (от Rohm and Haas), включая ряд октилфенолов с 1-70 звеньями этиленоксида и ряд нонилфенолов с 4-40 звеньями нонилфенола, поверхностно-активные этоксилаты NeodolTM (от Shell Chemical Co.) с 2-13 этиленоксидными звеньями, IgepalTM поверхностно-активные агенты (от Rhone-Poulenc), содержащие от 7 до 50 этиленоксида, и поверхностно-активные агенты TergtitolTM (от Union Carbide), содержащие от 4 до 41 звена этиленоксида. Вышеуказанные коммерческие материалы обычно представляют собой линейные этоксилаты первичных спиртов или (в случае Triton материалов) разветвленные алкилфенолэтоксилаты.

Относительные количества депрессанта точки потери текучести, жидкой среды и необязательного поверхностно-активного агента могут меняться в широких пределах, но предпочтительно в интервале /20-60/:/40-80/:/0-10/, предпочтительно /30-50/:/50-70/:/1-7/, более предпочтительно, /35-45/:/55-65/:/2-6/, и особенно предпочтительно около 38:58:4 вес.ч.

Композицию дисперсии настоящего изобретения получают, нагревая вначале компоненты до температуры, при которой воскообразный материал можно диспергировать соответствующими способами в жидкой среде плюс необязательном поверхностно-активном агенте, если он присутствует. Это условие можно осуществить при соответствующих повышенных температурах, когда воскообразный материал растворим в жидкой среде. Обычно такую растворимость можно определить не только по значениям характеристической растворимости воскообразного материала и свойствам среды, но также по температуре кипения жидкой среды. Предпочтительная комбинация жидкой среды и воскообразного материала должна быть такой, что в этом варианте подходящая степень растворимости, например 80 г на 100 г среды, достигается при нормальной температуре кипения среды, или при более низкой температуре, хотя при желании большей растворимости можно достичь, объединяя компоненты при повышенном давлении для повышения температуры кипения среды. В другом варианте повышенную диспергируемость воскообразного материала можно получить, нагревая смесь до температуры выше температуры плавления воскообразного материала, даже если этот воскообразный материал не растворяется в среде. Чаще смесь нагревают до тех пор, пока композиция не переходит в жидкое состояние. И, наконец, в некоторых случаях можно получить подходящую диспергируемость материалов, которые и не растворяются и не плавятся при повышенных температурах, при условии, что для получения дисперсии используют соответствующие механические средства. Нагретые компоненты, особенно если они в жидком состоянии (расплавленные или растворенные), смешивают затем до получения дисперсии. Затем эту смесь обрабатывают в условиях высокого сдвига или кавитации. Термин "высокий сдвиг" обычно относится к условиям сдвига, по крайней мере, 103 с-1, предпочтительно 105 с-1 и более предпочтительно, по крайней мере, 106 с-1. Условия кавитации также рассматривают как условия высокого сдвига; кавитация обычно включает образование микроскопических пузырьков внутри жидкости, которые расширяются под действием энергии ультразвука и после этого происходит направленный внутрь взрыв, оказывающий сильное сдвиговое действие. Установки, способные обеспечить условия достаточно высокого сдвига или кавитации, включают SonicatorTM, ультразвуковой процессор высокой интенсивности, в котором электрическое напряжение высокой частоты (например, 20 кГц) превращается в энергию механической вибрации, которая направлена в жидкий образец, например, с помощью зонда. Подходят также диспергирующие устройства с высоким сдвигом (такие, как DispersatorTM), в которых высокоскоростной ротор находится очень близко от фиксированного статора, что создает условия чрезвычайно высокого сдвига за счет механических и гидравлических сил по мере поступления жидкости в ротор и прохождения ее с высокой скоростью через статор, или Microfluidizer (от Microfluidics Intl.Inc.), где два потока под высоким давлением взаимодействуют с высокими скоростями в определенных микроканалах, за счет чего силы сдвига, удара и кавитации обеспечивают обычно получение субмикронных частиц. Температура, до которой необходимо нагреть композицию, зависит от характеристик плавления, растворимости и летучести используемых материалов; обычно достаточно нагреть до 40-100oC, предпочтительно до 50-90oC, и более предпочтительно до 70-8,oC. Затем нагретую смесь охлаждают до температуры, при которой воскообразный материал практически нерастворим, и обычно существует в твердом или полутвердом состоянии, при этом сохраняя условия перемешивания. Получаемая в результате смесь представляет собой стабильную дисперсию.

В одном из вариантов депрессант точки потери текучести расплавляют, затем к расплаву добавляют соответствующее количество поверхностно-активного агента при перемешивании. Затем добавляют соответствующее количество нагретой до той же температуры жидкой среды (например, смеси воды и гликоля), и все компоненты смешивают. Затем полученную смесь обрабатывают, перемешивая с высоким сдвигом или за счет ультразвука, пока она находится в горячем состоянии, а также во время процесса охлаждения или в другом варианте после того, как смесь охлаждают.

Материалы, полученные любым из вышеуказанных способов, можно также описать как гомогенизированные материалы. То есть они представляют собой материалы, в которых за счет вышеописанной обработки размеры частиц суспендированного материала относительно уменьшены и предпочтительно относительно однородны, и суспендированные частицы относительно равномерно распределены в среде и остаются в диспергированном состоянии в течение разумного с коммерческой точки зрения промежутка времени.

Дисперсии настоящего изобретения можно использовать для поставки депрессантов точки потери текучести в форме концентратов для воск/парафинсодержащих углеводородных материалов, таких, как сырая нефть, или такие фракции сырой нефти, как остаточное масло, масло вакуумной перегонки или остаточные масла вакуумной перегонки (Bunker C сырые нефти), то есть природных источников и частично рафинированных масел, включая частично обработанные масла, полученные из нефти. Количество используемого депрессанта точки потери текучести в парафинсодержащей жидкости должно быть количеством, которое способно понизить его температуру потери текучести на измеримое количество градусов, т.е., по крайней мере, на 0,6oC, предпочтительно, по крайней мере, на 2oC, более предпочтительно на 3oC, и еще более предпочтительно на 6oC. Такое снижение температуры потерей текучести легко определить специалистам по способу ASTM Д-97. Обычно количество используемого депрессанта температуры потери текучести (без жидкой среды, в которой он диспергирован) составляет от 50 до 10000 ч. на млн. по весу (ч. на млн.), предпочтительно, от 100 до 5000 ч. на млн., более предпочтительно от 200 до 2000 ч. на млн. в расчете на жидкость, в которую его добавляют. Полное количество необходимого концентрата будет пропорционально выше, в зависимости от концентрации депрессанта температуры потери текучести в концентрате.

ПРИМЕРЫ

Пример 1

571,5 г этиленгликоля, 571,5 г дистиллированной воды объединяют при перемешивании и нагревают до примерено 50oC. Отдельно смешивают и нагревают до

образования pacплава (около 82oC) 1143,0 г продукта конденсации формальдегида и алкилфенола, причем алкильным заместителем преимущественно является цепочка длиной C30-36

углеродов, как было указано ранее (50% активного ингредиента в 50% минерального масла - разбавителя), и 114,3 г композиции дисперсанта из 75,6 вес.% жирной кислоты таллового масла и 24,4 вес.%

диэтаноламина, после чего все это перемешивают с достаточным сдвигом в течение примерно 10 мин до получения однородной смеси. Нагретую смесь этиленгликоля и воды добавляют к другой смеси, используя

достаточный (сдвиг примерно в течение 20 мин. Полученной смеси дают остыть, затем дважды пропускают через MicronizerTM, который снабжен камерой взаимодействия "3669" /для получения 75

микронных частиц/ и модулем обратного давления 3839 /200 мкм/ при давлении 170 мПа /25000 пси/. Полностью обработанный материал собирают.

Пример 2

В стакан из нержавеющей

стали загружают 70,57 г /а/ депрессанта точки потери текучести, состоящего из сополимера стирола и малеинового ангидрида (молярное отношение 1:1, сниженная характеристическая вязкость около 0,42),

этерифицированного 2,2 молями бегенилового спирта, и /b/ 105,86 г

2-этоксиэтилацетата (CellosolveTM ацетата). Все химикалии смешивают, используя лабораторный DispersatorTM,

снабженный гомогенизирующей головкой. Продолжая осуществлять сдвиг, смесь нагревают до 77oC, причем в этот момент смесь становится прозрачной. Нагревание продолжают до 82oC.

Затем его прекращают, и смеси дают остыть, продолжая осуществлять сдвиговую деформацию, до комнатной температуры.

Пример 3

К 50 мл образца сырой нефти с немодифицированной

температурой потери текучести -18oC добавляют 0,05 г композиции депрессанта точки потери текучести из примера 2.

Температура потери текучести полученной смеси составляет -46oC.

Пример 4

В химический стакан из PyrexTM на горячей плите помещают 28,0 вес. ч. /а/ депрессанта точки потери текучести примера 2, и /b/ 65,0 вес.

ч. трет. -бутилового эфира пропиленгликоля /ArcosolveTM РТВ от Arco/. Эти химикалии нагревают и перемешивают, используя лабораторную мешалку, продолжая нагревать смесь до тех пор, пока

депрессант точки потери текучести полностью не растворится. Нагревание прекращают, и полученной смеси дают остыть, продолжая перемешивать, до комнатной температуры.

Размер частиц депрессанта точки потери текучести в смеси снижают далее, помещая смесь в стержневую мельницу, состоящую из стальной трубки и цилиндрического стержня, ей соответствующего, вместе со смесью, и перемалывая ее в течение 1 ч.

Пример 5

Повторяют пример 4, за исключением того, что смесь содержит /а/ 120 г депрессанта точки потери текучести примера 1, и /b/ среду из 60 г

пропиленгликоля, монобутилового эфира, 60 г CellosolveTM ацетата и 60 г пропиленгликоля. Начальное нагревание осуществляют до тех пор, пока не расплавляется депрессант точки потери

текучести.

Пример 6

В химический стакан из PyrexTM помещают /а/ 15 вес. ч. депрессанта точки потери текучести, содержащего продукт конденсации формальдегида и

алкилфенола, причем алкильные заместители преимущественно имеют длину C30-36 атомов углерода, как было указано ранее (50% активного ингредиента в 50% среде разбавителя - минеральном масле),

и /b/ 1,5 вес. ч. композиции дисперсанта из 75,6 вес.% жирной кислоты таллового масла и 24,4 вес.% диэтаноламина. Полученную смесь нагревают до 82oC, продолжая перемешивать на горячей плите,

и к этой смеси медленно добавляют смесь /с/ 7,5 вес. ч. этиленгликоля и 7,5 вес. ч. воды, которые были предварительно нагреты до 50-70oC. После завершения добавления смесь пропускают через

MicrofluidizerTM и оставляют остывать до комнатной температуры.

Пример 7

Повторяют пример 6, за исключением того, что вместо продукта конденсации алкилфенола в

качестве компоненты /а/ используют 15 вес.ч. депрессанта точки потери текучести примера 1.

Пример 8

В химический стакан из PyrexTM помещают /а/ 15 вес.ч.

депрессанта точки потери текучести, содержащего сополимер этилена и винилацетата (ElvaxTM150 от Du Pont, 33% винилацетата, индекс расплава 43 (ASTM Д-1238-Е)), и /b/ 1,5 вес. ч.

дисперсанта, состоящего из 75,6 вес.% жирной кислоты таллового масла и 24,4 вес.% диэтаноламина. Полученную смесь нагревают до 82oC при перемешивании на горячей плите, и к этой смеси

добавляют вначале 7,5 вес. ч. этиленгликоля, нагретого до 82oC, и затем 7,5 вес. ч воды, нагретой до 71oC. После завершения разбавления полученную смесь пропускают через

MicrofluidizerTM, оставляют остывать до комнатной температуры.

Пример 9

Повторяют пример 2 за исключением того, что вместо сополимера стирола и малеинового

ангидрида используют сополимер C18 альфа-олефина и малеинового ангидрида (молярное отношение 1:1), эстерифицированный 2,2 моля бегенилового спирта.

Каждый из документов, представленных выше, включен сюда для ссылки. За исключением примеров или других указаний, приведенных в качестве примеров, все численные количества в этом описании, характеризующие конкретные количества материалов, условий реакций, молекулярные веса, число атомов углерода и т.п. следует понимать как определяемые словом "около". Если нет других указаний, каждое из указанных здесь химических соединений или композиций следует рассматривать как материалы коммерческой степени чистоты, которые могут содержать изомеры, побочные продукты, производные и другие такого рода материалы, которые как обычно присутствуют в веществах коммерческой степени чистоты. Однако количество каждого из химических компонентов присутствует, за исключением любых растворителей или масел-разбавителей, которые обычно могут присутствовать в коммерческих материалах, если только нет других указаний. В том смысле, как здесь использовано, выражение "состоящий, главным образом из", позволяет включать вещества, которые существенно не влияют на основные и новые характеристики рассматриваемых композиций.

Реферат

Изобретение относится к дисперсиям воскообразных депрессантов точки потери текучести. Композиция депрессанта точки потери текучести содержит депрессант, который является твердым при 10oC, со среднечисловым молекулярным весом, по крайней мере, 500 и жидкую среду, в которой материал депрессанта точки потери текучести практически нерастворим при комнатной температуре. Компонент депрессанта диспергирован в жидкой среде. Депрессант позволяет снижать температуру застывания до необходимых значений без использования растворителей. 3 с. и 12 з.п.ф-лы.

Формула

29.11.1995 - по пп.1 - 8 и 10 - 15;

08.04.1996 - по пп.1, 9 и 11.

Комментарии