Восксодержащая жидкая композиция, депрессантные присадки на ее основе, способ понижения температуры текучести восксодержащей жидкости - RU2160765C2

Код документа: RU2160765C2

Чертежи

Описание

Данное изобретение относится к веществам, используемым для понижения температуры потери текучести (застывания) восксодержащих жидких углеводородов, и их композициям и способам их получения.

Различные типы дистиллятных нефтетоплив, таких как дизельные топлива, смазывающие масла с различной вязкостью (oils of lubricating viscosity), жидкости для автоматических трансмиссий, гидравлическое масло, масла для нагревательных приборов домашнего использования, сырые нефти и их фракции требуют использования депрессантных добавок, понижающих температуру потери текучести (застывания), для того чтобы дать им возможность свободно течь при более низких температурах. В такие масла, в качестве растворителя для воска, часто включают керосин, в частности, который присутствует в дистиллятных нефтетопливах. Однако, потребность в керосине, используемом для реактивного топлива, заставляет с годами снижать долю керосина, присутствующего в дистиллятных нефтетопливах. Это, в свою очередь, требует добавления модификаторов кристаллов воска, чтобы восполнить недостаток керосина. Более того, потребность в депрессантных присадках, понижающих температуру застывания масла (депрессантные присадки), для сырых нефтей может быть даже более важна, поскольку добавка керосина, как полагают, экономически нежелательна.

В Пат. США 5 039 437, Martella et al., 13 августа 1991 (и Пат. США 5 082 470, Martella et al., 21 января 1992, division thereof) раскрываются присадки алкил фенол-формальдегидных конденсатов для улучшения свойств течения углеводородных масел при низкой температуре. Полимерная композиция имеет среднечисловую молекулярную массу, по крайней мере, около 3 000 и молекулярно- весовое распределение, по крайней мере, около 1,5; в алкилированном фенольном реактанте алкильные группы, в основном, линейны, имеют от 6 до 50 углеродных атомов и имеют среднее число углеродных атомов от около 12 до 26; и не более чем около 10 мол.% алкильных групп в алкилированном феноле имеют менее чем 12 углеродных атомов, и не более чем 10 мол.% алкильных групп в алкилированном феноле имеют более чем 26 углеродных атомов.

В Пат. США 4 565 460, Dorer, Jr., et al., 14 января 1986 (и Пат. США 4 559 155, 17 декабря 1985, 4 565 550, 21 января 1986, 4 575 526, 11 марта 1986 и 4 613 342, 23 сентября 1986, divisions thereof) раскрывают комбинации присадок для улучшения свойств холодного течения композиций углеводородных топлив. Композиция включает депрессантную добавку, которая может быть гидрокарбил- замещенным фенолом формулы (R*)a-Ar-(ОН)b, где R* является гидрокарбильной группой, выбранной из группы, состоящей из гидрокарбильных групп с от около 8 до около 39 углеродных атомов и полимеров с, по крайней мере, 30 углеродными атомами. Ar представляет собой ароматическую часть, которая может включать связанные полиядерные ароматические части, представленные общей формулой ar-(-Lng-ar-)-w(Q)mw, где w есть целое число от 1 до около 20. Каждое является мостиковой связью типа, включающего алкиленовые связи (например, -CH2- среди других).

Сущность изобретения

Настоящее изобретение обеспечивает способ снижения

температуры потери текучести восксодержащей (например, парафинсодержащей) жидкости, включающий добавление к указанной жидкости снижающего температуру потери текучести количества

гидрокарбил-замещенного фенола, имеющего в гидрокарбил-заместителе среднее число углеродных атомов, по крайней мере, 30 (предпочтительно более чем 30 углеродных атомов), и альдегида с 1 до около 12

углеродных атомов, или его источника. Кроме того, изобретение охватывает восксодержащую жидкую композицию, включающую восксодержащую жидкость, где жидкость имеет температуру потери текучести (до

обработки), по крайней мере, 4oC (40oF), и снижающее температуру потери текучести количество вышеупомянутого депрессанта для понижения температуры потери текучести.

Наконец, данное изобретение включает способ получения продукта реакции (a) гидрокарбил-замещенного фенола и (b) альдегида с 1-12 углеродными атомами. Способ, в частности, пригоден, когда гидрокарбильная группа содержит, по крайней мере, 30 углеродных атомов, но может быть также применен для случая более коротких групп, например, алкильных групп с 24-28 углеродными атомами.

Детальное описание изобретения.

Первый аспект данного изобретения относится к депрессантной присадке, понижающей температуру потери текучести, включающей продукт реакции (a) гидрокарбил-замещенного фенола, имеющего в гидрокарбил-заместителе, в среднем, по крайней мере, 30 углеродных атомов и (b) альдегида с 1-12, предпочтительно с 1 до 4 углеродными атомами, или его источника.

Гидрокарбил-замещенные фенолы являются известными веществами, так же как и их способ получения. В тех случаях когда здесь используется термин "фенол", необходимо иметь в виду, что этот термин, как полагают, не ограничивает ароматическую группу фенолом (если только контекст не указывает на это, например, в примерах), хотя бензол может быть предпочтительной ароматической группой. Скорее, следует иметь в виду, что в широком смысле этот термин включает гидрокси ароматические соединения вообще, например, замещенные фенолы, гидрокси нафталины, и т. п. Таким образом, ароматическая группа "фенол" может быть моноядерной или полиядерной, замещенной, и может с таким же успехом включать другие типы ароматических групп.

Таким образом ароматическая группа гидроксиароматического соединения может быть единственным ароматическим кольцом, таким как бензольное кольцо, пиридиновое кольцо, тиофеновое кольцо, 1,2,3,4-тетрагидронафталиновое кольцо, и т. д. , или полиядерной ароматической частью. Такие полиядерные части могут быть конденсированного типа; т.е., в котором пары ароматических колец, составляющих ароматическую группу, делятся в двух точках, так как это найдено в нафталине, антрацене, азанафталинах, и т.д. Полиядерные ароматические части могут быть также связанного типа, в котором, по крайней мере, два кольца (либо моно, либо полиядерные) связаны при помощи мостиковых связей друг с другом. Такие мостиковые связи могут быть выбраны из группы, состоящей из углерод-углеродных связей между ароматическими кольцами, эфирных связей, кето-связей, сульфидных связей, полисульфидных связей с от 2 до 6 атомов серы, сульфинильных связей, сульфонильных связей, метиленовых связей, алкиленовых связей, ди-(низший алкил) метиленовых связей, низший алкилен эфирных связей, алкилен кето связей, низший алкилен серных связей, низший алкилен полисульфидных связей с от 2 до 6 атомов углерода, амино связей, полиамино связей и смесей таких дивалентных мостиковых связей. В некоторых случаях, в ароматической группе между ароматическими кольцами может присутствовать более чем одна мостиковая связь. Например, флуореновое кольцо имеет два бензольных кольца, соединенные при помощи как метиленовой связи, так и ковалентной связи. Полагают, что такое кольцо имеет 3 ядра, но только два из них - ароматические. Обычно, ароматическая группа должна содержать только углеродные атомы в ароматических кольцах самих по себе, хотя может также присутствовать другое неароматическое замещение, такое как, в частности, замещение в коротко-цепном алкиле. Так, например, в ароматических группах могут присутствовать метильные, этильные, пропильные и т-бутильные группы, даже если такие группы подробно не представлены в рассматриваемых здесь структурах.

Конкретными примерами единичных кольцевых ароматических частей являются следующие:

и т.д., где M есть метил, Et есть этил или этилен, как целесообразно, и Pr - н-пропил.

Конкретными примерами конденсированных кольцевых

ароматических частей являются:

и т.д.

В том случае, когда ароматическая часть представляет собой связанную полиядерную ароматическую часть, она может быть представлена общей

формулой

ar(-L-ar-)w,

где w - целое число от 1 до около 20, каждое аr является отдельным кольцом или конденсированным кольцевым ароматическим ядром с от 4 до около 12

углеродными атомами и каждый независимо выбирают из группы, состоящей из углерод-углеродных одинарных связей между ar ядрами, эфирных связей (например, -O-), кето связей (например, -C(= O)-),

сульфидных связей (например, -S-), полисульфидных связей с от 2 до 6 атомами серы (например, -S-2-6), сульфинильных связей (например, -S(О)-), сульфонильных связей (например, -S(O)2-), низших алкиленовых связей (например, -CH2-, -CH2-CH2-, -CH2-CHRO -), моно (низший алкил)-метиленовых связей (например, -CHRO

-), ди(низший алкил)-метиленовых связей (например, -CRO2-), низший алкилен эфирных связей (например, -CH2O-, -CH2О-CH2-, -CH2

-CH2О-, -CH2CH2OCH2CH-2, -CH2CHOCH2CH-, -CHRO-O-, -CHRO-O-CHRO-,

где алк - низший алкилен, и т. д.), полиамино связей (например, -N(алкN)1-10, где незаполненные свободные N валентности заняты H или RO группами), связей, получаемых из оксо- или кето-карбоновых кислот (например)

где каждый из R1, R2 и R3 есть независимо гидрокарбил, предпочтительно алкил или алкенил, наиболее предпочтительно низший алкил, или Н, R6 есть Н или алкильная группа и х - целое число от 0 до около 8, и смесей таких мостиковых связей (причем каждый RO является низшей алкильной группой). Конкретными примерами связанных частей являются:

Обычно все из этих ароматических групп не имеют заместителей, за исключением особо названных. По таким соображениям, как стоимость, доступность, рабочая характеристика и т.д., ароматической группой обычно является бензольное ядро, бензольное ядро с низшим алкиленовым мостиком или нафталиновое ядро. Наиболее предпочтительной ароматической группой является единичное бензольное ядро.

Этот первый реактант представляет собой гидроксиароматическое соединение, т.е., соединение, в котором, по крайней мере, одна гидрокси группа непосредственно связана с ароматическим кольцом. Число гидрокси групп на ароматическую группу может варьироваться от 1 вплоть до максимального количества таких групп, которое может разместиться на гидрокарбил-замещенной ароматической части, при сохранении все же, по крайней мере, одного, и предпочтительно, по крайней мере, двух, положений, по крайней мере, некоторые из которых являются предпочтительно соседними (орто) по отношению к гидрокси группе, которые пригодны для дальнейшего взаимодействия путем конденсации с альдегидами (описанной детально ниже). Таким образом, большинство молекул реактанта должны иметь, по крайней мере, два незамещенных положения. К подходящим веществам относятся гидрокарбил-замещенные катехолы, резорцинолы, гидрохиноны и даже пирогаллолы и флороглюцины. Однако, наиболее предпочтительно, чтобы каждое ароматическое кольцо несло на себе одну гидроксильную группу и, в предпочтительном случае, когда используют гидрокарбил замещенный фенол, вещество должно содержать одно бензольное ядро и одну гидроксильную группу. Конечно, небольшая фракция молекул ароматического реактанта может не содержать гидроксильных заместителей. Например, незначительное количество веществ, не содержащих гидрокси, может присутствовать в качестве примеси. Однако, это не аннулирует существа данного изобретения, поскольку исходное вещество функционально и содержит, обычно, по крайней мере, одну гидроксильную группу на молекулу.

Аналогично, гидроксиароматический реактант характеризуется тем, что он является гидрокарбильным замещенным. Термин "гидрокарбильный заместитель" или "гидрокарбильная группа" используют здесь

в его обычном смысле, который хорошо известен специалистам в данной области. В частности, он относится к группе, имеющей атом углерода, непосредственно связанный с остатком молекулы, и имеющей

преимущественно углеводородный характер. Примеры гидрокарбильных групп включают:

(1) углеводородные заместители, т.е., алифатические (например, алкил или алкенил), алициклические (например,

циклоалкил, циклоалкенил) заместители и ароматик-, алифатик- и алициклик-замещенные ароматические заместители, а также циклические заместители, в которых кольцо заканчивается при помощи другой части

молекулы (например, два заместителя вместе образуют алициклический радикал);

(2) замещенные углеводородные заместители, т.е., заместители, содержащие не-углеводородные группы, которые, в

контексте данного изобретения, не изменяют преимущественно углеводородный заместитель (например, галоид (особенно хлор и фтор), гидрокси, алкокси, меркапто, алкилмеркапто, нитро, нитрозо и сульфокси);

(3) гетеро заместители, т.е., заместители, которые, хотя и имеют преимущественно углеводородный характер, в контексте данного изобретения, содержат другой атом, чем углерод, в кольце или

цепи, в остальном состоящие из атомов углерода. Гетероатомы включают серу, кислород, азот и заключают в себя заместители в виде пиридил, фурил, тиенил и имидазолил. В общем, не более чем два,

предпочтительно не более чем один, не-углеводородный заместитель может присутствовать на каждые десять углеродных атомов в гидрокарбильной группе; обычно в гидрокарбильной группе не должны

присутствовать неуглеродные заместители.

Предпочтительно, гидрокарбильная группа представляет алкильную группу. Обычно, алкильная группа может содержать, по крайней мере, 30 атомов углерода, или если алкильная группа представляет смесь алкильных групп, смесь может содержать, в среднем, по крайней мере, 30 атомов углерода, обычно от 31 до 400 атомов углерода, предпочтительно от 31 до 60, и более предпочтительно от 32 до 50 или 45 атомов углерода. В предпочтительном варианте воплощения, алкильная группа в композиции может быть смесью алкильных групп, которые могут варьироваться по длине от одной отдельной молекулы к другой. В то время как фракция молекул может содержать алкильную группу из менее чем 30 углеродных атомов, композиция, как целое, обычно характеризуется, как имеющая алкильное замещение из, по крайней мере, 30 атомов углерода по длине. Однако, для некоторых вариантов воплощения данного изобретения алкильная группа может быть более короткой, содержащей менее чем 30 атомов углерода, например, преимущественно от 24 до 28 атомов углерода. Алкильные группы, в любом случае, могут быть получены из либо линейных, либо разветвленных олефиновых реактантов; иногда линейные предпочтительны, хотя вещества с более длинной цепью стремятся иметь повышенные доли разветвления. Вероятно, некоторое количество разветвления также вводится при помощи механизма перегруппировки во время процесса алкилирования.

В предпочтительном варианте воплощения, используемые гидрокарбильные группы включают смесь алкилов длиной

преимущественно от 30 до 36 атомов углерода, имеющую среднечисловое углеродное число около 34,4 и средневесовое углеродное число около 35,4. Это вещество характеризуется как имеющее приблизительно

следующее распределение по длине цепи:

C26 - 0,3%

C28 - 11,9

C30 - 16,7

C32 - 11,3

C34 - 8,6

C36 - 6,6

C38 - 5,0

C40 - 3,8

C42 - 2,9

C44 - 2,3

C46 - 1,8

C48 - 1,

5

C50 - 1,4

C52 - 1,3

Таким образом, гидрокарбильный заместитель содержит среднечисловое число больше чем 30 атомов углерода. Такие заместители

являются предпочтительно алкильными группами, в которых среднечисловое число атомов углерода в алкильной цепи составляет 31-40, более предпочтительно 32-38.

Гидрокарбильную группу можно получить из соответствующего олефина; например, C26 алкильную группу получают из C26 алкена, предпочтительно 1-алкена, C34 алкильную группу получают из C34 алкена, и смешанные по длине группы получают из соответствующей смеси олефинов. Когда гидрокарбильная группа представляет гидрокарбильную группу, имеющую, по крайней мере, около 30 атомов углерода, то она часто является алифатической группой (или смесью таких групп), полученной из гомо- или интерполимеров (например, сополимеров, терполимеров) моно- и ди-олефинов, имеющих от 2 до 10 атомов углерода, таких как этилен, пропилен, бутен-1, изобутен, бутадиен, изопрен, 1-гексен, 1-октен, и т. д. Для подходящего использования в качестве депрессантной присадки (понижающей температуру потери текучести), по крайней мере, часть алкильной группы или групп является предпочтительно неразветвленной цепью, т.е. , в основном, линейной. Считают, что эта отличительная черта предпочтительна для того, чтобы обеспечить данной цепи более благоприятное взаимодействие со структурой цепи воскобразующих углеводородов. Известно, что во многих случаях должна быть метильная ветвь в точке прикрепления алкильной цепи к ароматическому кольцу, даже когда используют α -олефин. Считают, что это находится в пределах объема значения неразветвленных цепных или линейных алкильных групп. Аналогично, в некоторых случаях, фракция алкильных групп может содержать низшее алкильное разветвление в точке прикрепления (или α положение), возможно благодаря миграции активного места во время реакции алкилирования. Обычно, используемыми олефинами являются 1-моно олефины, такие как гомополимеры этилена. Эти алифатические гидрокарбильные группы можно также получить из галогенированных (например, хлорированных или бромированных) аналогов таких гомо- или интерполимеров. Такие группы, однако, можно получить из других источников, таких как мономерные высокомолекулярные алкены (например, 1-тетраконтен) и их хлорированные аналоги и гидрохлорированные аналоги, алифатические нефтяные фракции, в частности, парафиновые воски и крекированные и хлорированные аналоги и гидрохлорированные аналоги их, вазелиновые масла, синтетические алкены, такие как алкены, получаемые по способу Циглера-Натта (например, поли (этилен) пластичные смазки) и других источников, известных специалистам в данной области. Любая ненасыщенность в гидрокарбильных группах может быть уменьшена или устранена путем гидрирования по способам, известным в данной области. Получение при помощи путей или путем использования веществ, которые, в основном, свободны от хлора или других галогенов, иногда предпочтительно по причинам безопасности для окружающей среды.

В одном варианте воплощения, часть гидрокарбильных групп получают из полибутена. В другом варианте воплощения, часть гидрокарбильных групп получают из полипропилена. В предпочтительном варианте воплощения, гидрокарбильную группу получают из смеси, в основном, неразветвленных олефинов, имеющих длины цепей преимущественно из 30-36 атомов углерода, как описано выше.

На каждом ароматическом ядре в ароматической группе может присутствовать более чем одна такая гидрокарбильная группа, но обычно присутствуют не более чем 2 или 3. Чаще всего только 1 гидрокарбильная группа присутствует на ароматической части, в частности, когда гидрокарбил-замещенный фенол базируется на единичном бензольном кольце.

Прикрепление гидрокарбильной группы к ароматической части первого реактанта данного изобретения можно осуществить при помощи ряда техник, хорошо известных специалистам в данной области. В частности, одной из подходящих техник является реакция Фриделя-Крафтса, в которой олефин (например, полимер, содержащий олефиновую связь), или галогенированный или гидрогалогенированный аналог их, подвергают взаимодействию с фенолом в присутствии кислотного катализатора Льюиса. Способы и условия для проведения таких реакций хорошо известны специалистам в данной области. Смотри, например, обсуждение в статье под заглавием "Алкилирование фенолов" в "Kirk-Othmer Encyclopedia of Chemical Technology", Third Edition, Vol. 2, pages 65-66, Interscience Publishers, a division of Wiley and Company, N.Y. Другие в равной степени уместные и удобные способы присоединения группы на основе углеводорода к ароматической части могут легко прийти на ум специалистам в данной области.

Пример 1

12-литровую, четырехгорлую, круглодонную колбу, снабженную термопарой, трубкой для

продувки азотом (14 л/час (0,5 станд. фут3/час (std.ft3/hr)N2), механической мешалкой, Deam-Stark ловушкой-сборником, Friedrich's холодильником, загружают 1902 г (20,2

эквивалента) перегнанного (95%) фенола. Фенол нагревают при перемешивании до 100oC и загружают 62,4 г Amberlyst 15TM катализатора (поставляемого Rohm and Haas). Смесь затем

нагревают до 150oC и выдерживают в течение 1,5 часов, собирая 9,5 мл бесцветного конденсата в ловушке. Смесь поддерживают при 150oC, в то время как 2150 г смеси C30+

α -олефинов от Chevron загружают на протяжении 1,3-часового периода; после чего смесь выдерживают при 150oC в течение еще 5 часов. Смесь охлаждают до 120oC и фильтруют

через стеклянную микроволокнистую фильтрующую прокладку, чтобы удалить катализатор. Фильтрат разгоняют при 160oC при давлении 1,5 кПа (кРа) (11 мм Hg). Полученное вещество снова

фильтруют через микроволокнистую стеклянную фильтрующую прокладку при 120oC, получая продукт в виде жидкости, которая застывает в виде воскообразного твердого вещества.

Пример 2

В аппарат, описанный в примере 1, загружают 2140 г (22,8 эквивалента) перегнанного фенола. Продувают азотом при 31 л/час (1,1 станд.фут3/час (std. ft3/hr).

После нагревания до 100oC, загружают 61,4 г Amberlyst 15TM катализатора и собирают 14 мл бесцветного конденсата. Смесь поддерживают при 150oC, в то время как 2240 г

C24-28 α -олефинов от Cheron загружают на протяжении 1,5-часового периода; после чего смесь выдерживают при 150oC в течение еще 3 часов. Смесь охлаждают до 120o

C и фильтруют через микроволокнистую стеклянную фильтрующую прокладку для удаления катализатора. Фильтрат разгоняют при 150oC при давлении 2,4 кПа (кРа) (18 мм Hg) в течение 0,5

часа. Полученное вещество снова фильтруют через микроволокнистую стеклянную фильтрующую прокладку при 110oC, получая продукт в виде светло-желтого масла, которое застывает в виде белого

воска.

Второй компонент, который взаимодействует с образованием депрессантной присадки, представляет альдегид с от 1 до 12 атомами углерода, или его источник. Подходящие альдегиды имеют общую формулу RS(O)H, где R - предпочтительно водород или описанная выше гидрокарбильная группа, хотя R может включать другие функциональные группы, которые не препятствуют реакции конденсации (описанной ниже) альдегида с гидроксиароматическим соединением. Этот альдегид предпочтительно содержит от 1 до 12 углеродных атомов, более предпочтительно от 1 до 4 углеродных атома и еще более предпочтительно от 1 до 2 углеродных атома. К таким альдегидам относятся формальдегид, ацетальдегид, пропиональдегид, масляный альдегид, изобутиральдегид, пентанальдегид, капроальдегид, бензальдегид и высшие альдегиды. Предпочтительны моноальдегиды. Наиболее предпочтительным альдегидом является формальдегид, который можно вводить в виде раствора, но который чаще используют в полимерной форме, в виде параформальдегида. Параформальдегид можно считать реакционноспособным эквивалентом или источником альдегида. К другим реакционноспособным эквивалентам можно отнести гидраты или циклические тримеры альдегидов.

Гидрокарбильный фенол и альдегид обычно подвергают взаимодействию в относительных количествах, находящихся в пределах молярных отношений фенол : альдегид 2: 1 до 1:1,5. Предпочтительно следует использовать приблизительно равные молярные количества вплоть до 30% молярного избытка альдегида (в расчете на мономерный альдегид). Предпочтительно, чтобы количество альдегида превышало количество гидрокарбильного фенола на 5-20, более предпочтительно на 8-15 процентов, в расчете молярный процент. Компоненты подвергают взаимодействию в условиях, ведущих к образованию олигомера или полимера. Молекулярная масса продукта может зависеть от таких параметров, как эквивалентные отношения реактантов, температура и время реакции, и присутствия примесей. Продукт может иметь от 2 до 100 ароматических звеньев (т.е., замещенные ароматические фенольные мономерные звенья), присутствующих ("повторяющихся") в его цепи, предпочтительно от 3 до 70 таких звеньев, более предпочтительно от 4 до 50, 30 или 14 звеньев. Когда гидрокарбильный фенол, в частности, представляет алкилфенол, имеющий 24-28 углеродных атомов в алкильной цепи, и когда альдегидом является формальдегид, вещество предпочтительно будет иметь среднечисловую молекулярную массу от 1 000 до 24 000, более предпочтительно от 2 000 до 18 000, еще более предпочтительно от 3 000 до 6 000. Молекулярные массы веществ на основе гидрокарбильного заместителя с длиной цепи с приблизительно 34 углеродных атомов должны быть пропорционально относительно выше.

Гидрокарбильный фенол и альдегид подвергают взаимодействию путем смешения алкилфенола и альдегида в соответствующем количестве растворителя-масла или, произвольно, другом растворителе, таком как ароматический растворитель, например, такой как серная кислота, сульфокислота, такая как алкилфенил-сульфокислота, пара-толуолсульфокислота или метансульфокислота, органическая кислота, такая как глиоксиловая кислота, или AmberlystTM катализатора, твердого, микропористого катализатора - слегка сшитой сульфированной полистирол-дивинилбензольной смолы, поставляемой Rohm and Haas. Смесь нагревают, обычно до 90-16ОoC, предпочтительно от 100 до 150oC или до 120oC, в течение подходящего интервала времени, такого как от 30 минут до 6 часов, предпочтительно 1-4 часов, чтобы удалить воду, образующуюся при конденсации. Время и температуру коррелируют, поскольку реакция при более низкой температуре обычно требует более длительного времени, и т.д. Подбор оптимальных условий находится в пределах квалификации специалиста в данной области. При необходимости, реакционную смесь можно после этого нагреть до более высокой температуры, например, 140-180oC, предпочтительно 145-155oC, чтобы удалить летучие продукты и сдвинуть реакцию в сторону ее завершения. Продукт может быть обработан основанием, таким как NaOH, при необходимости, для того чтобы нейтрализовать сильный кислотный катализатор и получить натриевую соль продукта, при необходимости, и после этого продукт выделяют с помощью обычных техник, таких как фильтрация.

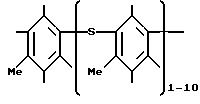

Продукт этой реакции может обычно

рассматриваться, как включающий полимеры или олигомеры, имеющие следующую повторяющуюся структуру:

и позиционные изомеры их.

Однако, часть формальдегида, который предпочтительно используют, как полагают, включается в молекулярную структуру в

виде групп-заместителей и связывающих групп, таких как группы, иллюстрируемые следующими типами, включая эфирные связи и гидроксиметильные группы;

Получение депрессантных присадок по вышеуказанному способу обеспечивает вещество, которое обычно демонстрирует улучшенные свойства, связанные с их манипулированием, такие как повышенная температура вспышки, по сравнению с депрессантными присадками, получаемыми при помощи способов предшествующего уровня техники.

Пример 3

5-литровый сосуд с комплектом оборудования, аналогичным Примеру 1, загружают 1850 г C+30 алкилфенола из Примера 1. Вещество нагревают при перемешивании до 100oC и добавляют 11,2 г концентрированной серной кислоты на протяжении периода времени 10

минут, а затем немедленно загружают 9,6 г параформальдегида (91%). Одиннадцать дополнительных загрузок параформальдегидом проводят на протяжении последующих 3 часов, всего 115 г, и в течение этого

периода времени собирают конденсат в ловушке. По истечении 3-часового периода, добавляют каплю противовспенивающего средства, и температуру повышают до 115oC в течение 0,5 часа,

выдерживтают при этой температуре в течение 2 часов, а затем нагревают до 150oC на протяжении 0,3 часов и выдерживают при этой температуре в течение 2,0 часов. Добавляют 631 г коммерческого

парафинового высококипящего растворителя, понижая температуру до 131oC. К этой смеси добавляют 18,4 г 50% (по весу) водного гидроксида натрия на протяжении периода времени 10 минут. Смесь

нагревают до 150oC в течение 0,5 часов и добавляют еще 992 г парафинового растворителя, а также 95 г вспомогательного фильтрующего материала. Спустя 1 час выдерживания при этой температуре,

смесь фильтруют при 75oC, используя дополнительный вспомогательный фильтрующий материал, и вспомогательный фильтрующий материал промывают дополнительными 292 г парафинового растворителя.

Продукт представляет собой фильтрат, который содержит приблизительно 50% высококипящего парафинового растворителя.

Пример 4

1-литровую, четырехгорлую, круглодонную колбу,

снабженную линией для продувки азотом, мешалкой, карманом термопары, Dean-stark ловушкой-сборником, Friedrich's холодильником, загружают 360,2 г (0,787 эквивалента) преимущественно C24-28

алкил-замещенного фенола. Загрузку нагревают при перемешивании, при протоке азота 14 л/час (0,5 станд.фут3/час (std. ft3/hr), до 70oC, и добавляют 75 г технического

ароматического сольвент-растворителя (начальная температура кипения 179oC). Смесь нагревают до 100oC и на протяжении 2,8-часового периода добавляют 12-ю равными порциями 28,89 г

параформальдегида (91%; 0,875 эквивалента). После добавления первой порции, добавляют 2,06 г концентрированной серной кислоты, а также каплю керосинового раствора силиконового противовспенивающего

средства (Dow CorningTM 200 Fluid). После завершения добавления параформальдегида, смесь нагревают до 115oC на протяжении 0,25 часов и выдерживают при этой температуре в течение

1,7 часов, после чего нагревают до 150oC на протяжении 0,4 часов и выдерживают при такой температуре в течение 1,5 часов, и после этого нагревают до 156oC в течение

приблизительно 0,5 часов. Добавление 295 г дополнительного разбавляющего ароматического растворителя вызывает падение температуры до 122oC. Добавляют гидроксид натрия, 3,8 г 50% раствора, а

также 19,7 г вспомогательного фильтрующего материала (FAX-5TM). Смесь снова нагревают до 150oC. По истечении 0,8 часов при 150oC, смесь охлаждают до менее чем 50oC и фильтруют, получая 728,2 г коричневого маслянистого фильтрата, который представляет продукт, содержащий приблизительно 50% растворителя.

Пример 5

Повторяют, в

основном, методику Примера 4, за исключением того, что используют 5-литровый сосуд. Сосуд загружают 1870 г конденсата C24-28-алкилфенол/формальдегид и 389 г о-ксилола. Добавляют

концентрированную серную кислоту, 11,3 г, при 80oC на протяжении 10-минутного периода. Загружают параформальдегид, 150 г, 91%, 12-ю порциями, при 80-100oC на протяжении 3 часов,

и собирают воду, образующуюся при конденсации. Две капли противовспенивающего средства добавляют и смесь нагревают до 115oC в течение 2 часов, затем до 150oC в течение 1 часа и

выдерживают при этой температуре в течение еще 2 часов. Затем добавляют 642 г технического парафинового высококипящего растворителя, понижая температуру до 131oC. К смеси добавляют 17,9 г

50% (по весу) водного гидроксида натрия по каплям на протяжении 1-минутного периода. Смесь нагревают до 150oC в течение 0,5 часа, затем доводят до 130oC при 8,6 кПа (кРа) (65 мм

Hg) в течение 1 часа. Добавляют еще 1283 г технического парафинового высококипящего растворителя, а также 95 г вспомогательного фильтрующего материала. После дополнительного перемешивания в

течение 1 часа, смесь фильтруют через 25 г вспомогательного фильтрующего материала при 110oC.

Пример 6

1-литровую, четырехгорлую, круглодонную колбу, оборудованную

как в примере 4, загружают 360 г C24-28-алкилфенола и нагревают при перемешивании и при продувании азотом (17-28 л/час (0,6-1,0 станд.фут3/час (std. ft3/hr) до 83oC. Добавляют серную кислоту, 2,2 г, и смесь нагревают до 101oC. Добавляют параформальдегид, 29,11 г (91%), 16-ю порциями, на протяжении трех-часового периода, и конденсат

собирают.

Смесь нагревают до 115oC на протяжении 0,4 часов и выдерживают в течение 1,75 часов, затем нагревают до 150oC на протяжении 0,4 часов и выдерживают в течение 1,75 часов. Смеси дают возможность охладиться до 125oC, и добавляют 4,09 г 50% гидроксида натрия. Смесь нагревают и поддерживают при 150oC в течение 1 часа. Затем добавляют 371 г технического парафинового высококипящего растворителя, а также 22 г вспомогательного фильтрующего материала. Смесь охлаждают до некоторой степени и фильтруют, используя дополнительный вспомогательный фильтрующий материал, на протяжении 3-часового периода. Фильтрат представляет собой продукт.

Пример 7

В 760-литровый реакционный сосуд со стеклянной рубашкой,

снабженный мешалкой, колонной, холодильником, приемником (для дистиллята), и продувкой азотом (570 л/час (20 станд. фут3 /час (std. ft3/hr) загружают 155 кг C24-28

-алкилфенола и 31 кг технического ароматического сольвент-растворителя. Смесь нагревают, при перемешивании, до 79-85oC, после чего добавляют 890 г концентрированной серной кислоты. Cмесь

нагревают до 104-110oC и добавляют 12,2 кг параформальдегида (91%), 9-ю равными порциями, на протяжении 5-6 часов, удаляя водный дистиллят, по мере того как он образуется. Cмесь нагревают

до 118-124oC на протяжении трех часов и выдерживают при этой температуре в течение еще 2 часов, затем до 127oC, при одновременном добавлении 1,35 кг 50% водного гидроксида

натрия. Смесь нагревают до 149-154oC на протяжении двух часов (при повышенном протоке азота), чтобы удалить остаточную воду. Смесь охлаждают до 60oC, и добавляют 126 кг

дополнительного технического ароматического сольвент-растворителя, чтобы получить 50% растворитель. Смесь фильтруют при 60-66oC, используя 2,7 кг вспомогательного фильтрующего материала.

Пример 8

Повторяют, в основном методику примера 7, используя вместо C24-28-алкилфенола молярное эквивалентное количество C30+-алкилфенола. В этом примере,

на начальной стадии реакции растворитель не используют, но его количество, добавляемое после реакции, представляет собой рассчитанное количество, необходимое для получения 50% полимера, 50%

растворителя. В альтернативном варианте воплощения этого примера, используют растворитель, как в примере 7.

Вещества депрессантной присадки данного изобретения, которые имеют среднюю длину алкильной цепи, по крайней мере, состоящую из 30 углеродных атомов, в частности, пригодны для понижения температуры потери текучести некоторых нефтяных масел, т.е., сырых нефтей или фракций сырой нефти, таких как остаточное масло, вакуумный газойль или вакуумные остаточные масла (Bunker C crude oil), т.е., встречающиеся в природе и частично очищенные масла, включая частично переработанные масла, полученные из нефти. Пригодными маслами обычно являются масла, которые имеют начальную (т.е. немодифицированные, или до обработки депрессантной присадкой) температуру потери текучести, по крайней мере, 4oC (40oF), предпочтительно, по крайней мере, 10oC (50oF) или более предпочтительно 16oC (60oF), хотя они также демонстрируют некоторое преимущество в определенных маслах, которые выходят за рамки этих пределов. Использование настоящих веществ, в частности, ценно для тех сырых нефтей, которые сложно обрабатывать другими способами. Например, они, в частности полезны для масел (сырые нефти или фракции сырой нефти, таких как те, которые описаны выше), которые имеют содержание воска выше чем 5%, предпочтительно выше чем 10%, по весу, измеренному при помощи UOP-46-85 (способ UOP, "Paraffin wax content of petroleum oils and asphalts"). (Восксодержащие вещества иногда называют парафинсодержащими веществами, причем парафин является приблизительным эквивалентом воску, и, в частности, нефтяным воскам. Данное изобретение, в частности, не ограничивается каким-либо конкретным типом воска, который может вызвать явление потери текучести в данной жидкости. Таким образом, оно охватывает парафиновый воск, микрокристаллические воски и другие воски. Известно, что для многих важных материалов, таких как нефтяные масла, содержание парафинового воска особенно важно). Вещества депрессантных присадок, кроме того, полезны для масел с высоким содержанием высококипящей фракции, т.е., в которых фракция, кипящая между 271oC (520oF) и 538oC (1000oF) (т.е., около C15, и выше), составляет, по крайней мере, 25%, предпочтительно, по крайней мере, 30%, более предпочтительно, по крайней мере, 35%, масла (исключая любую фракцию из 7 или менее атомов углерода). Среди высококипящих масел, они особенно полезны, если более чем 10%, предпочтительно более чем 20%, более предпочтительно выше чем 30%, высококипящей (271-538oC) фракции кипит между 399oC (750oF) и 538oC (1000oF) (т.е., около C25 и выше), как определено при помощи ASTM D 5307-92. Предпочтительно эта наиболее высококипящая (399-538oC) фракция должна включать, по крайней мере, 10% от общего содержания масла (исключая любую фракцию из 7 или менее углеродных атомов). Предпочтительно анализ проводят на сырой нефти из складского резервуара (stock tank crude), который дегазируют и которая содержит мало или не содержит фракцию C4 или ниже. Они, кроме того, полезны для материалов, которые имеют AP1 плотность выше чем 20o (ASTM D-287-82).

Данные вещества депрессантных

присадок, во многих случаях, полезны для обработки масел (например, сьгрых нефтей и их фракций), которые имеют Nw выше чем 18, предпочтительно выше чем 20, и более предпочтительно выше чем

22. Здесь NW представляет собой средневесовое число углеродных атомов молекул масла, определяемое при помощи

где Bn представляет весовой процент фракции масла кипящей нефти, содержащей алкан CnH2n+2 и n - число углеродов соответствующего парафина. Значения этих кипящих фракций определяют по ASTM способу D 5307-92. Наиболее предпочтительно, когда подходящие масла будут иметь определенное выше значение NW, а также одну или более из выше определенных характеристик, таких как температура потери текучести выше 4oC и/или содержание воска выше чем 5% (UOP-41-85 способ).

Количество используемой депрессантной присадки в масле или в другой восксодержащей жидкости должно отвечать количеству, пригодному для того, чтобы понизить его температуру потери текучести на измеряемую величину, т.е., по крайней мере, на 0,6oC (1oF), предпочтительно, по крайней мере, 2oC (3 или 4oF), и еще более предпочтительно 6oC (10oF). Это понижение температуры потери текучести может быть легко определено специалистами в данной области путем использования методологии ASTM D-97. Обычно количество используемой депрессантной присадки должно составлять от 50 до 10000 частей на миллион по весу (ппм), предпочтительно от 100 до 5 000 ппм, более предпочтительно от 200 до 2 000 ппм, из расчета на жидкость, в которую ее добавляют.

Примеры 9-16

Депрессантную присадку, полученную как в примере 13, вводят в количествах, указанных для различных сырых нефтей, перечисленных в таблице в конце описания, каждая из

которых имеет до обработки температуру потери текучести, по крайней мере 4oC. Депрессантную присадку добавляют обычным способом, т. е., при перемешивании в сырой нефти при температуре выше

температуры потери текучести масла, хотя для специалиста в данной области могут быть очевидны и другие способы добавления. Температуры потери текучести понижаются, как указано.

На чертеже представлена композиция Anadarco Tucker crude oil, аналогичная композиция примеров 11 и 14, представленная в виде % Вес как функция кипящей фракции. Большой пик для C40 в обоих случаях представляет сумму компонентов, кипящих в C40 диапазоне и выше.

Депрессантные присадки данного изобретения можно вводить в чистом виде (содержание растворителя 0%) или в виде концентратов, содержащих растворитель, такой как углеводородное масло. При введении в виде концентрата, количество масла может составлять вплоть до 90% композиции, обычно 10-90%, предпочтительно 30-70% и более предпочтительно 40-60%. Альтернативно, депрессантные присадки можно вводить в виде дисперсий в таких веществах, как ацетатах (например, как 2- этоксиэтилацетат) или водных гликолевых смесях (например, смеси этиленгликоля и воды).

Каждый из документов, на который ссылаются выше, включен здесь в качестве ссылки. Кроме того, в примерах, или если не оговорено особо, все численные количества в этом описании, определяющие количества веществ, условия реакции, молекулярные массы, число атомов углерода, и т.п., следует рассматривать, как модифицированные словом "около". Если не оговорено особо, каждый химикат или композиция, на которую здесь ссылаются, должен интерпретироваться как вещество технического сорта, которое может содержать изомеры, побочные продукты, производные, и другие такие вещества, которые, как полагают, обычно присутствуют в технических сортах. Однако, количество каждого химического компонента представлено, исключая какой-либо растворитель или масло для разбавления, которое обычно может присутствовать в техническом веществе, если не оговорено особо. Используемое здесь выражение "содержащее, в основном" позволяет исключить вещества, которые материально не воздействуют на основные и новые характеристики композиции, подлежащей рассмотрению.

Реферат

Изобретение относится к веществам, используемым для понижения температуры потери текучести восксодержащих жидких углеводородов. Температуру потери текучести парафинсодержащих жидкостей понижают добавлением к жидкости эффективного количества депрессантной присадки (понижающей температуру застывания масла), которая представляет собой продукт реакции гидрокарбилзамещенного фенола, имеющего среднее число углеродных атомов больше чем 30, в гидрокарбилзаместителе, и альдегида с от 1 до около 12 углеродными атомами или его источника. Депрессантную присадку, в частности, используют для обработки сырых нефтей, которые имеют исходную температуру потери текучести 4oC или выше. Присадки снижают температуру застывания на требуемую величину. 3 с. и 10 з.п.ф-лы, 1 ил.

Формула

08.09.1995 по пп.1 - 13;

08.04.1996 по пп.1 - 13 (уточнение признаков).

Комментарии