Узел закладных элементов и способ производства биметаллических сборных радиаторов с его использованием - RU2583213C1

Код документа: RU2583213C1

Чертежи

Описание

Настоящее изобретение относится к производству биметаллических сборных радиаторов, и, в частности, относится к способу производства вышеуказанных биметаллических сборных радиаторов и узла закладных элементов для применения в данном способе.

Как известно, некоторые биметаллические сборные радиаторы производятся путем сборки (соединения) определенного количества одинаковых модулей, каждый из которых включает трубчатый стальной закладной элемент, внутри которого проходит поток теплопередающей жидкости. Данный закладной элемент заключен во внешний алюминиевый корпус, который является теплоизлучающим элементом (ЕР 0481154 А1, 22.04.1992. RU 2028575 С1, 10.02.1996. SU1615483 А1, 02.12.1990. SU 1144592 А1, 15.12.1988. FR 2536525 А1, 25.05.1984).

Согласно известному уровню техники производство вышеуказанных модулей осуществляется методом литья под давлением в пресс-форму, которая имеет гнезда, соответствующие каждому производимому элементу. Наиболее близким к предлагаемому, является узел закладных элементов и способ производства биметаллических радиаторов с его использованием по патенту RU 2178133, 2002.

Известный способ предусматривает установку стального закладного элемента в соответствующее положение в гнездо пресс-формы и последующую заливку гнезда алюминием таким образом, чтобы полностью погрузить в него закладной элемент.

Вышеописанный уровень техники имеет ограничения, не позволяющие изготовление пресс-форм с числом гнезд более двух, и, соответственно, не позволяет получить более двух модулей за каждую заливку.

Вышеуказанное ограничение вызвано тем фактом, что при количестве гнезд более двух давление впрыска алюминия достигает такого уровня, что пресс-формы подвергаются быстрому износу.

По причине вышеуказанного износа точность установки закладных элементов в гнездах ухудшается, что вызывает значительное увеличение процента бракованных изделий. Повышенное давление впрыска создает дополнительный отрицательный фактор, который вызывает деформацию закладных элементов во время впрыска, что приводит к проблемам, аналогичным вышеописанным.

Настоящее изобретение направлено на устранение вышеуказанных недостатков, принадлежащих к вышеописанной технике.

В частности, задачей настоящего изобретения является реализация метода производства модулей для биметаллических сборных радиаторов повышенной производительности.

Заявляемое изобретение позволяет обеспечить правильное позиционирование стальных закладных элементов, и, одновременно, избежать их деформации во время впрыска алюминия при наличии повышенного давления впрыска, по сравнению с тем, что имеется в двухгнездных пресс-формах.

Поставленная задача решается заявляемым узлом закладных элементов (1) для производства биметаллических сборных радиаторов, включающим заданное количество стальных трубчатых закладных элементов (2), одинаковых между собой, располагающихся рядом, параллельно, имеющих два отверстия (3) на соответствующих концах, предназначенные для заделки в соответствующие литые алюминиевые корпуса, отличающийся тем, что дополнительно включает в себя усиливающий каркас (4) из алюминиевого сплава, который жестко соединяет трубчатые закладные элементы (2) между собой.

Узел закладных элементов (1) дополнительно отличается тем, что указанный усиливающий каркас (4) включает два алюминиевых соединительных стержня (5), взаимно параллельных, которые соединяют соответствующие концы каждой пары закладных элементов (2), прилегающих друг к другу.

Узел закладных элементов (1) дополнительно отличается тем, что каждый из указанных соединительных стержней (5) имеет сечение от 4% до 6% расстояния между центрами двух отверстий (3) каждого из указанных трубчатых закладных элементов (2).

Узел закладных элементов (1) дополнительно отличается тем, что расстояние между указанными соединительными элементами (5) превышает длину указанных трубчатых закладных элементов (2) и что каждый конец каждого из указанного трубчатого закладного элемента (2) соединен с соответствующим соединительным стержнем (5) посредством удлинителя (6), соосного с указанным трубчатым закладным элементом (2).

Узел закладных элементов (1) дополнительно отличается тем, что указанное расстояние между указанными двумя соединительными стержнями (5) составляет от 110% до 120% расстояния между центрами двух отверстий (3).

Узел закладных элементов (1) дополнительно отличается тем, что включает по крайней мере четыре указанных трубчатых закладных элемента (2).

Узел закладных элементов (1) дополнительно отличается тем, что расстояние между центрами двух отверстий (3) каждого из указанных трубчатых закладных элементов (2) составляет от 340 до 610 мм.

Поставленная задача решается применением указанного узла закладных элементов в заявляемом способе производства биметаллических сборных радиаторов, включающем следующие операции:

- подготовить пресс-форму (7) для литья под давлением алюминия, имеющую заданное количество гнезд, одинаковых, расположенных рядом в соответствующих направлениях, параллельных между собой,

- вставить стальной трубчатый закладной элемент (2) в каждое из указанных гнезд (8),

- произвести впрыск алюминия в указную пресс-форму для погружения каждого из указанных трубчатых закладных элементов (2) таким образом, чтобы получить соответствующий модуль биметаллического радиатора, отличающемся тем, что включает следующую операцию:

- жестко соединить указанные трубчатые закладные элементы (2) между собой посредством усиливающего каркаса (4) из алюминиевого сплава перед установкой трубчатых закладных элементов (2) в указанную пресс-форму (7). Указанная пресс-форма 7 имеет заданное количество соединительных каналов (9), предназначенных для установки усиливающего каркаса (4).

Способ производства биметаллических сборных радиаторов дополнительно отличается тем, что указанные соединительные каналы (9) имеют такую форму, что во время впрыска алюминия указанный усиливающий каркас (4) полностью погружается в указанный алюминий.

Способ производства биметаллических сборных радиаторов дополнительно отличается тем, что указанные трубчатые закладные элементы (2) и указанный усиливающий каркас (4) являются частями узла закладных элементов (1), т.е. заявляемое устройство и способ его использования объединены единым изобретательским замыслом.

Техническим результатом настоящего изобретения является большая стабильность стальных закладных элементов во время впрыска, что позволяет использовать пресс-формы с числом гнезд более двух. Это обеспечивает увеличение производительности, и, следовательно, уменьшение себестоимости на единицу продукции для модулей.

Настоящее изобретение иллюстрируется нижеприведенными чертежами, но не ограничивается ими, где:

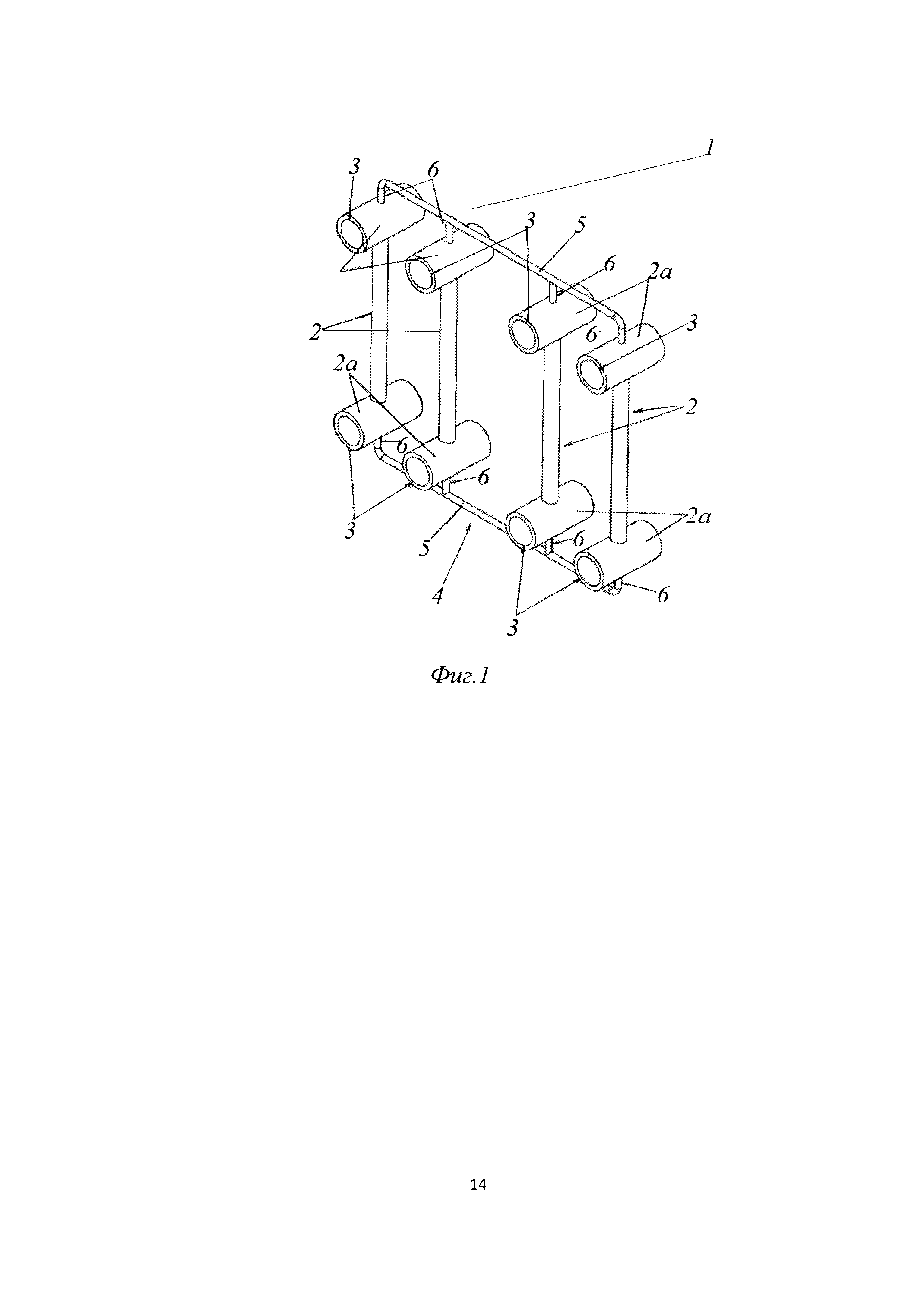

на Фиг. 1 представлено схематическое изображение узла закладных элементов в аксонометрической проекции;

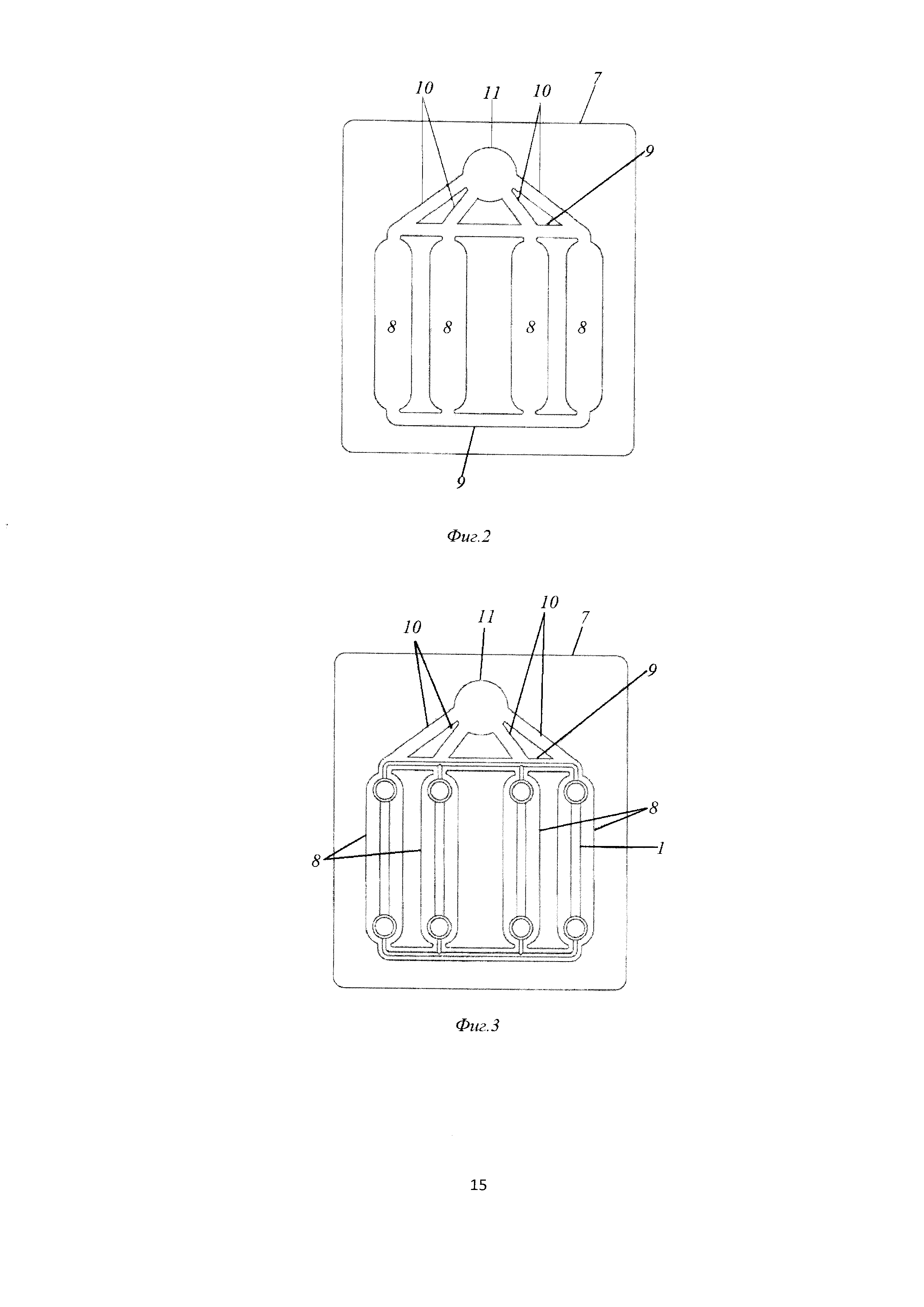

на Фиг. 2 и Фиг. 3 представлены схематические изображения двух различных проекций пресс-формы (штамповочного пресса), иллюстрирующих заявляемый способ производства биметаллических сборных радиаторов.

Настоящее изобретение относится к изготовлению модулей биметаллических радиаторов литьем под давлением. Каждый модуль включает в себя стальной трубчатый закладной элемент, заключенный во внешний алюминиевый корпус.

Как видно на Фиг. 1, каждый трубчатый закладной элемент 2 имеет два отверстия 3 на соответствующих концах, через которые входит и выходит теплопередающая жидкость.

Предпочтительно, но не обязательно, концы каждого трубчатого закладного элемента 2 имеют трубчатое расширение 2а, выполненное в виде дополнительной трубки, которая расположена перпендикулярно главной оси трубчатого закладного элемента 2. Отверстия 3 предпочтительно совмещены с краями трубчатых расширений 2а.

В данном последнем случае расстояние между осями трубчатых расширений 2а каждого трубчатого закладного элемента 2 именуется как «межосевое расстояние».

В случае если трубчатые закладные элементы 2 не имеют трубчатого расширения 2а, термин «межосевое расстояние» условно указывает длину трубчатых закладных элементов 2.

Данное изобретение особенно подходит для производства модулей, включающих трубчатые закладные элементы 2, имеющие межосевое расстояние от 340 до 610 мм, в частности, равные 350 мм, 500 мм и 600 мм.

Заявляемый способ - предмет изобретения - предусматривает использование пресс-формы для литья под давлением алюминия, указанной на Фиг. 2 под номером 7. Данная пресс-форма имеет заданное количество гнезд 8, соединенных между собой, предпочтительно одинаковых, которые расположены в соответствующих направлениях, параллельных между собой.

Каждое гнездо 8 соединено с коллектором впрыска соответствующим питающим каналом 10, выполненным, например, в виде желоба.

Заявляемый способ предусматривает применение заданного количества трубчатых закладных элементов 2, предпочтительно, одинаковых, в соответствующих гнездах 8, как это приведено на Фиг. 3.

С этой целью каждое гнездо 8 имеет соответствующие посадочные поверхности, не приведенные на Фиг. 1-3, известной формы, предназначенные для поддержания соответствующего трубчатого закладного элемента 2 в нужном положении.

После установки трубчатых закладных элементов 2 пресс-форма 7 смыкается, и в коллектор впрыска 11 производится впрыск алюминия, который достигает гнезд 8 через питающие каналы 10.

Вышеуказанный впрыск обеспечивает погружение каждого трубчатого закладного элемента 2 в алюминий, таким образом получается заготовка модуля биметаллического радиатора.

Согласно изобретению перед установкой трубчатых закладных элементов 2 в пресс-форму 7 последние твердо скрепляются между собой усиливающим каркасом 4 из алюминиевого сплава.

С этой целью пресс-форма снабжена соответствующим количеством соединительных каналов 9, форма которых обеспечивает установку вышеуказанного усиливающего каркаса 4.

Усиливающий каркас 4 позволяет сохранять неизменными взаимные положения трубчатых закладных элементов 2 между собой во время впрыска алюминия, уменьшая смещения и деформации, таким образом, достигается заявленный технический результат изобретения.

Дополнительным преимуществом является большая стабильность трубчатых закладных элементов 2 в пресс-форме 7, что позволяет снизить износ последней, увеличить ее срок службы, а также позволяет ограничить деформацию трубчатых закладных элементов 2 во время впрыска.

Как следствие, можно увеличить давление впрыска алюминия и, в частности, использовать пресс-форму 7 с числом гнезд 8 более двух.

По результатам испытаний, проведенных заявителем настоящего изобретения, установлено, что усиливающий каркас 4 особенно эффективен для одновременного литья под давлением четырех модулей в пресс-форме с четырьмя гнездами.

Дополнительным преимуществом является тот факт, что усиливающий каркас 4, будучи изготовленным из алюминия, позволяет его рекуперацию вместе с литниками для последующего использования.

Предпочтительно, соединительные каналы 9 пресс-формы 7 имеют такую форму, что впрыскиваемый алюминий окружает усиливающий каркас 4, полностью покрывая его.

Дополнительным преимуществом является то, что погружение усиливающего каркаса 4 в алюминий вызывает расплавление усиливающего каркаса 4, который становится единым целым с литником и способствует извлечению отливки, а также дальнейшей переработке самого литника.

Как ранее было указано, изобретение относится к узлу закладных элементов, изображенному полностью на фиг. 1 под номером 1, состоящему из указанных трубчатых закладных элементов 2 и соответствующего усиливающего каркаса 4 из алюминиевого сплава.

Трубчатые закладные элементы 2, предпочтительно, одинаковые между собой, располагаются параллельно, рядом друг с другом.

Предпочтительно, усиливающий каркас 4 фиксируется на трубчатых закладных элементах 2 посредством приклейки и посредством другой известной техники, которая позволяет производить соединение стали с алюминием.

Что касается усиливающего каркаса 4, он, предпочтительно, включает два соединительных алюминиевых стержня 5 (перекладины), параллельных между собой, которые соединяют между собой каждую пару трубчатых закладных элементов 2, прилегающих соответствующими концами.

Предпочтительно, каждый соединительный стержень (перекладина) 5 имеет сечение от 4 до 6% расстояния между центрами отверстий 3 каждого трубчатого закладного элемента 2.

В качестве преимущества, по результатам испытаний, проведенных заявителем настоящего изобретения, установлено, что указанный диаметр - это лучший компромисс между требованием снижения объема, занимаемого усиливающим каркасом 4 и, требованием достаточной прочности узла закладных элементов 1, особенно, при наличии четырех трубчатых закладных элементов 2.

Предпочтительно, расстояние между указанными соединительными стержнями 5 больше, чем длина трубчатых закладных элементов 2.

Кроме того, каждый конец каждого трубчатого закладного элемента 2 соединен с соединительным стержнем 5 посредством удлинителя 6 по оси трубчатого закладного элемента 2.

В качестве преимущества, только что описанная конфигурация усиливающего каркаса 4 позволяет уменьшить деформации от расширения трубок 2а трубчатых закладных элементов 2 по причине давления, вызываемого разницей в тепловой деформации стали и алюминия в процессе литья под давлением.

В действительности, при установке соединительных стержней 5 на соответствующие опорные поверхности пресс-формы 7, предназначенные для удержания соединительных стержней 5 в нужном положении, вышеуказанные удлинители 6 работают как тяги, которые позволяют устранить только что описанное явление деформации.

Предпочтительно, расстояние между двумя соединительными элементами 5 составляет от 110% до 120% расстояния между центрами двух отверстий 3 каждого трубчатого закладного элемента 2 и, предпочтительно, равно 116% расстояния между центрами двух отверстий 3.

Как было указано выше, изобретение обеспечивает достижение заявленного технического результата.

Соединение трубчатых закладных элементов между собой посредством усиливающего каркаса позволяет ограничить смещение закладных элементов и их деформацию во время впрыска, что позволяет использовать пресс-формы с количеством гнезд более двух.

Реферат

Изобретение относится к способу производства биметаллических сборных радиаторов и узла закладных элементов для применения в данном способе. Узел закладных элементов (1) для производства биметаллических сборных радиаторов включает заданное количество стальных трубчатых закладных элементов (2), одинаковых между собой, располагающихся рядом, параллельно, имеющих два отверстия (3) на соответствующих концах, предназначенные для заделки в соответствующие литые алюминиевые корпуса, усиливающий каркас (4) из алюминиевого сплава, который жестко соединяет трубчатые закладные элементы (2) между собой. Способ производства биметаллических сборных радиаторов включает подготовку пресс-формы (7) для литья под давлением алюминия, имеющей заданное количество одинаковых гнезд, расположенных рядом в соответствующих направлениях, параллельных между собой, размещение стального трубчатого закладного элемента (2) в каждое из указанных гнезд (8), впрыск алюминия в указную пресс-форму для погружения каждого из указанных трубчатых закладных элементов (2) таким образом, чтобы получить соответствующий модуль биметаллического радиатора, перед установкой в указанную пресс-форму (7) трубчатых закладных элементов (2) они жестко соединены между собой посредством усиливающего каркаса (4) из алюминиевого сплава, указанная пресс-форма 7 снабжена соответствующим количеством соединительных каналов (9), предназначенных для установки усиливающего каркаса (4). Технический результат - ограничение смещения закладных элементов и их деформации во время впрыска, что позволяет использовать пресс-формы с количеством гнезд более двух. 2 н. и 8 з.п. ф-лы, 3 ил.

Комментарии