Теплообменник - RU2143656C1

Код документа: RU2143656C1

Чертежи

Описание

Настоящее изобретение относится к теплообменнику, конструкция которого выполнена в виде корпуса с одной или более спиральными вставками с текущей через них нагревающей средой (теплоносителем) или охлаждающей средой (холодоносителем) и с устройствами, предназначенными для поддержания чистоты теплопередающих поверхностей в процессе работы.

Теплообменник должен сохранять хороший коэффициент теплопередачи и в том случае, когда через него течет среда, которая имеет существенную тенденцию осаждаться в виде покрытия на стенках каналов. В нижеприведенном описании эта среда называется "основной средой" или "средой процесса" (средой, образованной в результате некоторого технологического процесса). Основная среда может представлять собой поступающий из некоторого процесса поток продукта в виде газа с твердыми частицами, топочного газа с сажей или в виде жидкости. С другой стороны теплопередающих стенок течет вторая среда, называемая "вспомогательной средой" или "эксплуатационной средой", функция которой заключается или в охлаждении, или в нагревании основной среды. Вспомогательная среда может представлять собой газ или жидкость.

Спиральная вставка имеет внутренние каналы, через которые течет вспомогательная среда. Поперечное сечение вставки может быть выполнено в виде одной или более прямоугольных трубок, расположенных рядом друг с другом, или в виде нескольких круглых трубок, расположенных рядом друг с другом, и в нижеприведенном описании в целях упрощения его называют "спиральной трубной вставкой".

На одном конце цилиндрического корпуса имеется входное отверстие для основной среды, которая течет через проходящие по спирали каналы во вставке или вставках к выходному отверстию, расположенному на другом конце корпуса. Течение вспомогательной среды может представлять собой параллельный поток или противоток в зависимости от того, что является наиболее целесообразным для процесса.

Изобретение представляет собой теплообменник, который оснащен центральной трубкой, проходящей вдоль центральной оси корпуса. Центральная трубка может как смещаться в осевом направлении, так и поворачиваться. На центральной трубке смонтировано устройство для удаления отложений на стенках канала, в котором перемещается основная среда.

На теплообменных поверхностях теплообменника часто осаждаются частицы, которые прилипают к поверхностям и образуют осадок в виде покрытия, уменьшающего теплопередачу. Коэффициент теплопередачи теплообменника в значительной степени зависит от чистоты его поверхностей. Очевидно, что даже тонкий слой частиц или тонкое покрытие из осажденных частиц существенно уменьшает коэффициент теплопередачи. Если образуется более толстый слой покрытия, то это, кроме того, приведет к сужению отверстия канала и, следовательно, к увеличению гидравлического сопротивления и тем самым к созданию препятствия для свободного (сквозного) потока текучей среды.

В ряде случаев температура основной среды бывает такой высокой, что после короткого промежутка времени покрытие затвердевает, и, таким образом, возникает необходимость в поддержании чистоты охлаждающих поверхностей эффективным образом без добавления постороннего вещества, которое загрязняет поток продукта.

Общей проблемой для теплообменников является то, что удаление загрязнений (осадка) представляет собой довольно сложный процесс. Известно множество различных конструкций чистящего оборудования и множество способов удаления загрязнений с внутренних и внешних поверхностей трубок, пластин, кожуха и корпуса.

Традиционный способ очистки теплообменников заключается в промывании как трубок, так и корпуса жидкостью, в которую может быть добавлен растворитель для снимаемого осадка. Другой применяемый способ заключается в том, что весь теплообменник разбирают и механически чистят весь пучок труб и корпус путем промывания и чистки щетками. Однако оба этих способа требуют вывода теплообменника из рабочего процесса, что обычно представляет собой дорогостоящую и трудоемкую операцию.

В патенте WO 88/01362 раскрыт теплообменник с множеством спиральных трубных вставок, в котором спиральные трубные вставки состоят из множества параллельных трубок, расположенных одна за другой. Спиральные трубные вставки с распределительной головкой на каждом конце смонтированы на продольной центральной трубке, что обеспечивает возможность извлечения всего пучка трубок с распределительными головками из корпуса. Тем самым процесс разборки облегчается, что приводит к уменьшению времени очистки. Тем не менее конструкция теплообменника не предназначена для самоочистки и не оснащена чистящим устройством.

Известен теплообменник с корпусом и неподвижно закрепленной вставкой, которая образует канал для одной теплообменной среды и которая выполнена с одним или более каналами для второй теплообменной среды и с центральной трубкой, которая установлена вдоль центральной оси корпуса с обеспечением поворота и оснащена скребковым устройством (см. пат. США N 4558733).

Недостатком такого теплообменника является невозможность самоочистки в процессе работы.

Целью настоящего изобретения является разработка теплообменника, который является самоочищающимся или не требует внешнего чистящего оборудования, таким образом обеспечивая возможность очистки теплообменника в процессе работы.

Эта цель в соответствии с изобретением достигается за счет того, что разработан теплообменник с центральной трубкой со скребковыми элементами, который отличается признаками, раскрытыми в пунктах формулы изобретения.

В одном варианте исполнения теплообменник состоит из двух спиральных трубных вставок, одна из которых постоянно (неподвижно) закреплена на корпусе, а другая смонтирована на подвижной центральной трубке. Путем смещения двух спиральных трубных вставок в осевом направлении для ввода их в контакт друг с другом и путем последующего поворота ("свинчивания") их друг относительно друга по их длине обеспечивают отскребание осадка с охлаждающих поверхностей. Подвижная спиральная трубная вставка представляет собой часть теплообменника, таким образом, больше нет необходимости в дополнительных элементах для удаления отложений, и это составляет одно из преимуществ изобретения.

В следующем варианте исполнения изобретения одна из спиральных трубных вставок, которая смонтирована на центральной трубке, заменена скребковыми элементами. Они предпочтительно выполнены в виде лопастей, которые смещаются в направлении неподвижно закрепленной спиральной трубной вставки и которые соскребают отложения с охлажденных поверхностей, очищая их. Скребковые лопасти могут быть выполнены значительно более узкими по сравнению с каналом таким образом, что они не будут препятствовать свободному потоку основной среды. Кроме того, две поверхности скребковых лопастей всегда очищены от каких-либо отложений, и это обеспечивает постоянство их размера по высоте (их высота не увеличивается), что составляет следующее преимущество изобретения.

Ниже изобретение будет описано со ссылкой на чертежи, на которых показаны примеры исполнений теплообменника, причем проиллюстрированы только принципы изобретения.

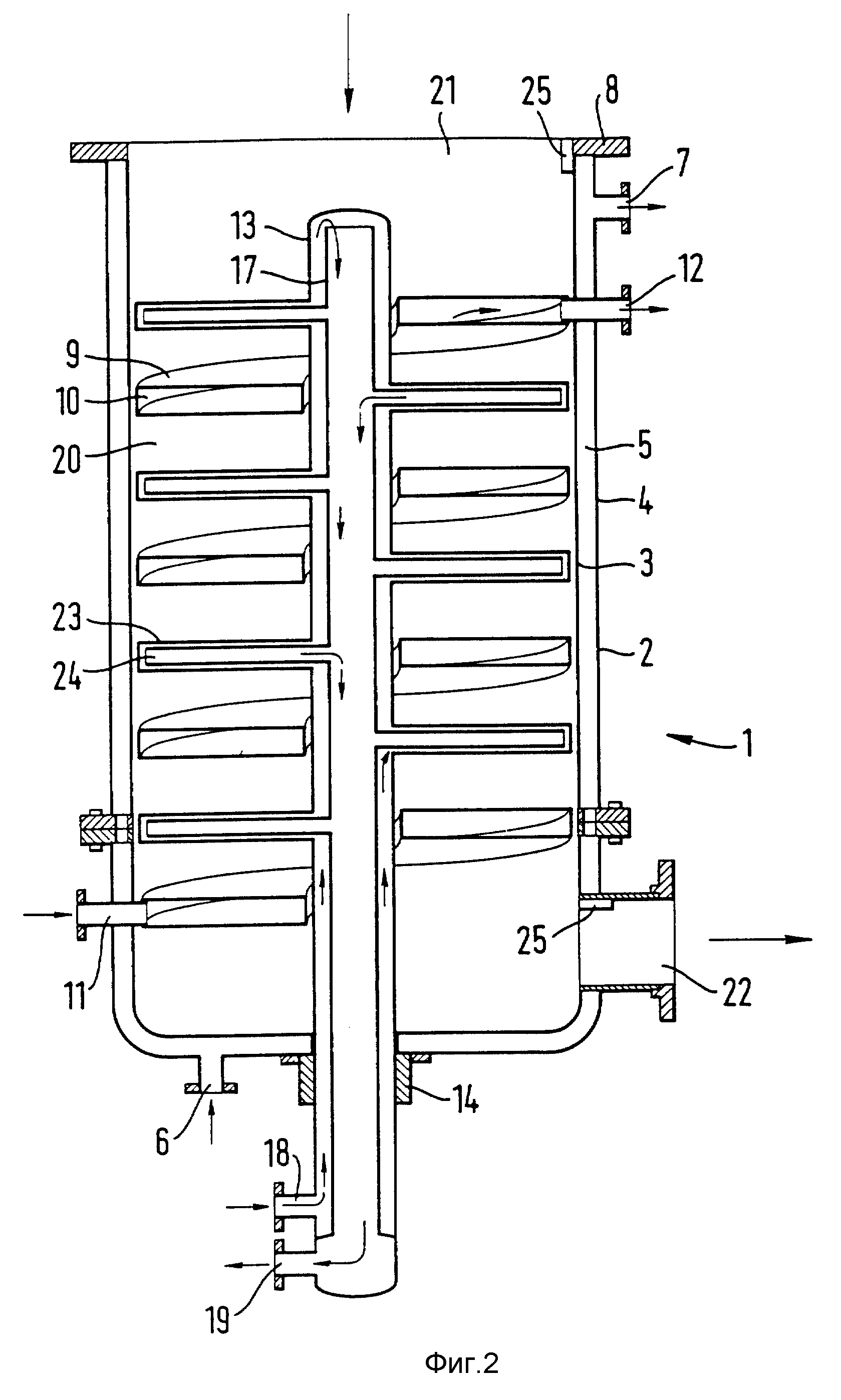

Фиг. 1 представляет собой продольное сечение теплообменника с постоянно закрепленной спиральной вставкой и спиральной вставкой, смонтированной на подвижной центральной трубке.

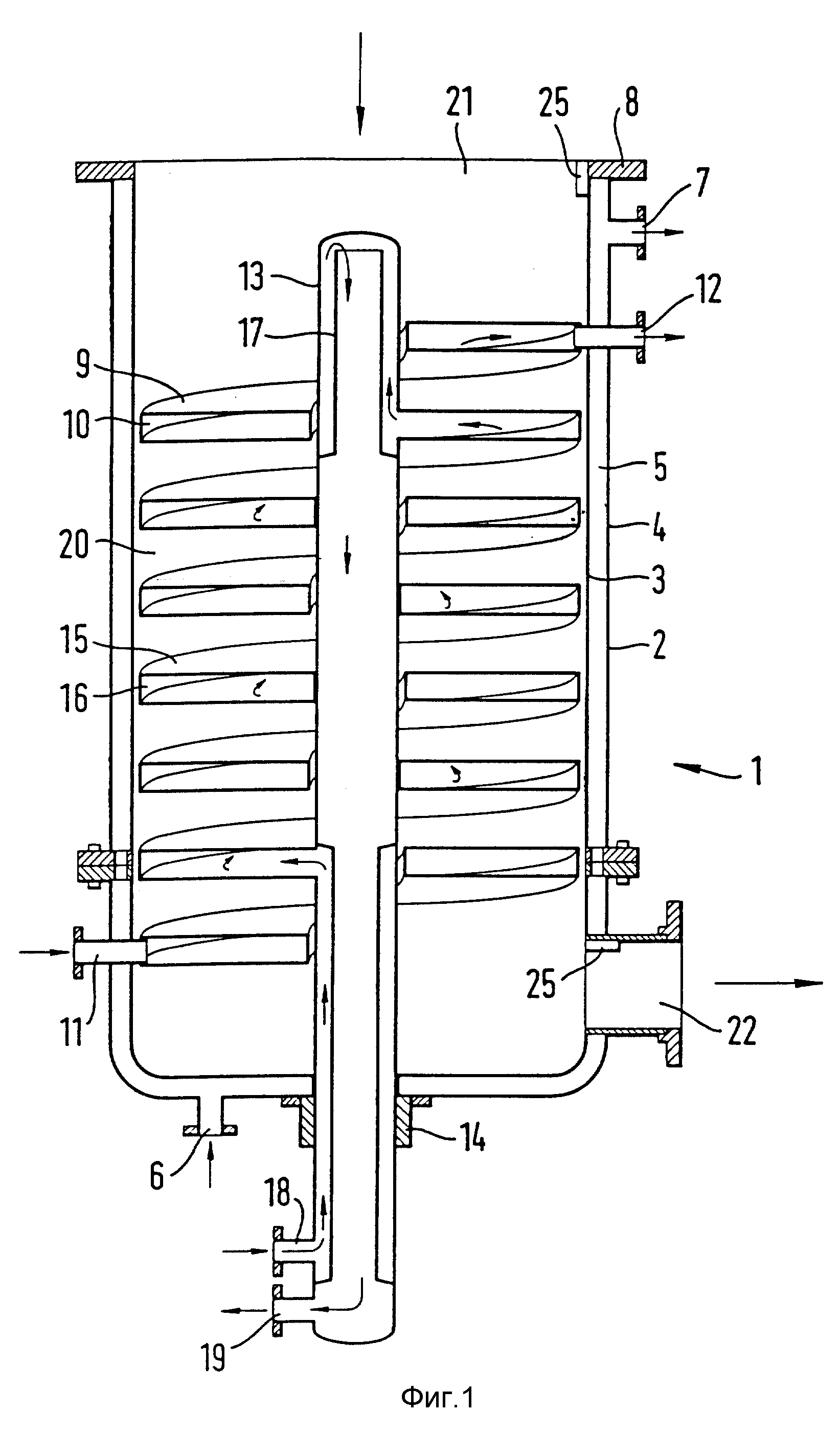

Фиг. 2 представляет собой продольное сечение теплообменника с постоянно закрепленной спиральной вставкой и со скребковыми элементами в виде лопастей, смонтированными на подвижной центральной трубке.

На фиг. 1 и 2 одинаковые детали имеют одни и те же номера позиций.

На фиг.1 теплообменник обозначен поз. 1. Он состоит из корпуса 2, который сконструирован с внутренней стенкой 3. Корпус 2 также может быть выполнен с наружной стенкой 4 так, что образуется канал 5. Канал 5 имеет входное отверстие 6 и выходное отверстие 7 для среды. Через канал 5 можно пропускать вспомогательную среду, таким образом, внутренняя стенка 3 корпуса 2 способствует теплообмену. Корпус 2 может быть выполнен с фланцем 8, который обеспечивает возможность крепления корпуса к выходному отверстию технологического оборудования, например реакционной камеры.

Спиральная вставка в виде спиральной трубной вставки 9 прикреплена к внутренней стенке 3. Спиральная трубная вставка 9 предпочтительно имеет большую ширину, то есть протяженность в радиальном направлении, по сравнению с высотой, которая представляет собой протяженность вставки в осевом направлении. Спиральная трубная вставка 9 может иметь прямоугольное, трапециевидное или треугольное поперечное сечение. Расстояние между витками в спиральной трубной вставке 9 можно сравнить с шагом резьбы винта, а число витков может быть выбрано в соответствии с требованиями теплопередачи и т.д.

Спиральная трубная вставка 9 обычно сконструирована из пластин, и стенки представляют собой теплопередающие поверхности. В некоторых случаях для вспомогательной среды необходимо высокое давление, например, при получении пара путем использования отходящей (сбросной) теплоты из процесса. В этом случае спиральная трубная вставка 9 может состоять из нескольких трубок, расположенных одна за другой, или спиральная трубная вставка 9 может быть усилена с помощью приваренных стоек. Вспомогательную среду пропускают через канал 10 в спиральной трубной вставке 9, которая выполнена с входным отверстием 11 и выходным отверстием 12.

Теплообменник выполнен с центральной трубкой 13, расположенной вдоль центральной оси корпуса 2. Центральная трубка 13 может смещаться в осевом направлении и поворачиваться. Центральная трубка 13 проходит через корпус 2, и проходная втулка может быть уплотнена с помощью герметизирующей втулки 14 обычным образом.

На центральной трубке 13 закреплена спиральная вставка в виде спиральной трубной вставки 15, которая имеет такое же расстояние между витками, как и спиральная трубная вставка 9. Следовательно, спиральную трубную вставку 15 можно подать в корпус между (витками) постоянно закрепленной спиральной трубной вставки 9.

Вспомогательную среду пропускают через канал 16 в спиральной трубной вставке 15. Спиральная трубная вставка 15 может иметь прямоугольное, трапециевидное или треугольное поперечное сечение и может состоять из нескольких трубок, расположенных одна за другой. Центральная трубка 13 сконструирована с внутренней трубкой 17, тем самым образованы каналы, которые транспортируют и распределяют вспомогательную среду по спиральной трубной вставке 15 и выводят ее из спиральной трубной вставки 15. Центральная трубка 13 выполнена с входным отверстием 18 и выходным отверстием 19 для вспомогательной среды.

Как спиральные трубные вставки 9 и 15, так и корпус 2 способствуют теплообмену, причем вспомогательную среду пропускают через каналы 10 и 16 и через канал 5 в корпусе 2. Между спиральными трубными вставками 9 и 15, которые расположены на определенном расстоянии друг от друга, образован спиральный канал 20, и через этот канал пропускают основную среду. За счет установки нескольких параллельных спиральных трубных вставок 9 и 15 поток основной среды делят на несколько параллельных потоков.

Основная среда проходит от входного отверстия 21 через спиральный канал 20, который образован стенками двух спиральных трубных вставок 9 и 15, внутренней стенкой 3 корпуса 2 и центральной трубкой 13, и далее к выходному отверстию 22.

Ширина спиральных трубных вставок 9 и 15 выполнена такой, что между центральной трубкой 13 и внутренней стенкой 3 корпуса 2 и спиральными трубными вставками 9 и 15 имеется определенный зазор.

Конструктивные элементы теплообменника могут быть изготовлены из различных материалов в зависимости от рабочих температур используемых основной и вспомогательной сред.

Кроме того, направление потока основной среды и вспомогательной среды может быть выбрано в соответствии с существующими требованиями к теплообмену, и тем самым известным образом может быть обеспечен теплообмен при параллельном потоке или противоточный теплообмен.

На фиг. 2 показан вариант исполнения, в котором на центральной трубке смонтированы скребковые лопасти. В остальном теплообменник сконструирован так же, как и теплообменник по фиг. 1, и аналогичные детали имеют одинаковые номера позиций.

Теплообменник выполнен со спиральной вставкой в виде спиральной трубной вставки 9. Между витками спиральной трубной вставки 9 образуется спиральный канал 20, и основная среда проходит через этот канал от входного отверстия 21 к выходному отверстию 22. Вспомогательная среда проходит через канал 10 от входного отверстия 11 к выходному отверстию 12.

На центральной трубке 13, которая может смещаться в осевом направлении и поворачиваться, закреплены скребковые элементы в виде скребковых лопастей 23. На один виток спиральной трубной вставки 9 предпочтительно устанавливают две скребковые лопасти 23, и в этом случае скребковые лопасти 23 расположены диаметрально. Количество скребковых лопастей 23 может быть увеличено, при этом соответственно уменьшается величина требуемого угла поворота.

Скребковые лопасти 23 предпочтительно выполнены в форме цилиндра с большей длиной, то есть протяженностью в радиальном направлении, по сравнению с диаметром, который представляет собой протяженность в осевом направлении. Длину скребковой лопасти выбирают такой, что скребковая лопасть проходит от центральной трубки 13 к внутренней стенке 3 корпуса и между скребковой лопастью и внутренней стенкой 3 корпуса 2 имеется определенный зазор. Тем самым скребковая лопасть будет очищать внутреннюю стенку 3 корпуса 2. Скребковые лопасти 23 выполнены значительно более узкими по сравнению с шириной канала 20, тем самым гарантируется то, что для свободного течения основной среды в канале 20 нет существенных препятствий. Количество скребковых лопастей 23 в канале 20 также выбирают минимально возможным, тем самым гарантируя то, что создается лишь минимально возможное препятствие для свободного течения основной среды.

При необходимости центральную трубку 13 и скребковые лопасти 23 охлаждают. В этом случае скребковые лопасти выполнены с внутренней трубкой 24, тем самым образованы каналы для охлаждающей среды. Трубки 24 прикреплены к внутренней трубке 17, находящейся в центральной трубке 13. Тем самым в центральной трубке 13 образованы каналы, по которым проходит охлаждающая среда и которые распределяют ее по скребковым лопастям 23. Охлаждающая среда, которая может представлять собой вспомогательную среду, вводится через входное отверстие 18 и выводится через выходное отверстие 19 в центральной трубке 13.

Далее описана работа устройства и дан пример цикла очистки. Могут быть использованы и другие циклы. Очистка теплопередающих поверхностей с отложениями осуществляется путем смещения центральной трубки 13 со спиральной трубной вставкой 15 в осевом направлении, например в направлении входного отверстия 21, до тех пор, пока стенки спиральной трубной вставки 15 не войдут в контакт со стенками спиральной трубной вставки 9, или до тех пор, пока указанные стенки обеих спиральных трубок не окажутся на заранее определенном расстоянии друг от друга, или до тех пор, пока отложения не коснутся друг друга. Охлаждающие поверхности предпочтительно смещают ближе друг к другу, но так, чтобы они не вошли в непосредственный контакт друг с другом. Это предотвращает износ поверхностей, который сам по себе является недостатком. Кроме того, это предотвращает загрязнение основной среды материалами, которые могут быть сняты скребковыми элементами с теплопередающих поверхностей.

Затем центральную трубку 13 поворачивают на пол-оборота, например, в направлении по часовой стрелке, при этом стенки спиральных трубных вставок 9 и 15 удерживают на том же расстоянии друг от друга. Тем самым подвижная спиральная трубная вставка 15 "завинчивается" вдоль неподвижной спиральной трубной вставки 9, и происходит снятие отложений с поверхностей стенок путем соскребывания во всем отверстии канала.

Следующий этап в процессе очистки заключается в том, что центральную трубку смещают аксиально в направлении герметизирующей втулки 14 до тех пор, пока стенки спиральных трубных вставок 9, 15 не войдут в контакт друг с другом. Затем центральную трубку 13 поворачивают на пол-оборота в направлении против часовой стрелки, таким образом заставляя отложения счищаться с поверхностей за счет соскребывания.

В конце центральную трубку 13 смещают таким образом, что спиральная трубная вставка 15 устанавливается в нейтральное положение.

Чтобы обе стороны концов обеих вставок перекрыли друг друга за счет принудительного трения вставок друг от друга, указанные вставки должны повернуться по меньшей мере на один оборот друг относительно друга. В точке, где поверхности перекрывают друг друга, истирающее движение, то есть движение, при котором поверхности "завинчиваются" вдоль длины друг друга и входят в контакт друг с другом, может быть коротким (непродолжительным), чтобы разрушить отложения. При желании можно уменьшить величину поворота, но это приведет к снижению эффективности очистки на части торцевых поверхностей вставки.

Цикл очистки может быть выполнен с теми же стадиями и в том случае, когда на центральной трубке 13 смонтированы скребковые лопасти 23. Однако может возникнуть необходимость в поворачивании центральной трубки 13 на один или более оборотов каждый раз в зависимости от количества скребковых лопастей 23, смонтированных на центральной трубке 13.

Посредством цикла очистки такого типа происходит очистка путем соскребывания отложений со всех охлажденных поверхностей в канале 20 - с обеих стенок спиральных трубных вставок 9 и 15, с внутренней стенки 3 корпуса 2 и с наружной поверхности центральной трубки 13. Это составляет одно из преимуществ изобретения.

Кроме того, спиральная трубная вставка 15 или скребковая лопасть 23 осуществляет очистку цилиндрической внутренней стенки 3 на некотором расстоянии над входом в спиральный канал 20. Длину очищаемой поверхности можно задать за счет выбора конструкции центральной трубки 13 и ее осевого смещения. Скребковую лопасть 23 можно смонтировать снаружи спиральной трубной вставки 9.

У выходного отверстия реактора, котла или т.п. обычно имеется некоторое сужение поперечного сечения потока, что, в свою очередь, может вызвать большую концентрацию частиц или отложений. При установке теплообменника под реакционной камерой или котлом спиральная трубная вставка 15, или одна, или более скребковых лопаток 23 совершают движение подъема и поворота, тем самым заставляя рыхлый материал, находящийся над теплообменником, падать вниз и следовать за потоком продукта, выходящим из системы.

Поперечное сечение канала 20 выбирают таким образом, чтобы скорость потока основной среды была достаточной для того, чтобы обеспечить возможность выхода из теплообменника отложений вместе с потоком, причем имеются в виду рыхлые отложения, которые очищены путем соскребывания. Кроме того, за счет правильного выбора направления соскребывания относительно силы тяжести скребковые лопасти 23 могут способствовать постепенной подаче к выходу теплообменника рыхлых отложений, которые были счищены путем соскребывания.

Теплопередающие поверхности в теплообменнике предпочтительно имеют гладкую поверхность. Чтобы повысить эффективность очистки, одну поверхность или обе поверхности, которые входят в контакт друг с другом во время различных стадий очистки, можно оснастить щетками, выполнить шероховатыми или зернистыми, с канавками или выступами с определенным профилем или с ножами, скребущими краями или режущими кромками. Это на чертежах не показано.

В одном варианте исполнения поверхность может иметь неровный профиль, например гофрированный профиль. В этом случае отложения подвергаются воздействию меняющихся нагрузок, когда поверхности трутся друг о друга, и более легко разрушаются.

В следующем варианте исполнения поверхность может быть выполнена с канавками с образованием выступов (гребней) с таким профилем, при котором канавки, например, расположены под углом к радиальному направлению. Когда поверхности поворачиваются друг относительно друга, отложения смещаются вбок и происходит выталкивание их из канавок.

Центральная трубка 13 может быть соединена с устройством, которое может быть выполнено с приводом от двигателя, например с гидравлическим приводом, тем самым центральная трубка будет выполнять смещения в осевом направлении в одну и другую сторону и совершать вращательные движения, которые необходимы для цикла очистки.

Цикл очистки может проходить непрерывно или с перерывами, а скорость очистки можно контролировать, например, с помощью перепада температур между входным отверстием и выходным отверстием для одной из сред или с помощью температуры одной из сред на выходе, когда температура на входе и скорость потока постоянны.

Датчики 25 температуры, например термоэлементы, могут быть установлены как у входного отверстия 21, так и у выходного отверстия 22. Уменьшение разности температур основной среды между двумя точками измерений указывает на то, что теплопередача снизилась вследствие образования отложений, и это может вызвать команду начала цикла очистки или увеличения скорости очистки.

При использовании теплообменника согласно изобретению очистка может выполняться в процессе работы, нет необходимости останавливать процесс или для того, чтобы промыть теплообменник, или для того, чтобы разобрать его для чистки.

Реферат

Предназначено для использования в теплообменниках, в которых необходимо поддерживать чистоту теплопередающих поверхностей. Теплообменник оснащен скребковыми элементами для удаления отложений. В одном варианте исполнения скребковый элемент образован спиральной вставкой (15), имеющей такую же конструкцию, как и вставка (9). Вставка (15) выполнена с каналом (16) для второй теплообменной среды. В следующем варианте исполнения центральная трубка (13) предусмотрена с одной или более скребковыми лопастями, которые могут охлаждаться жидкостью. Цикл очистки выполняется за счет осевого смещения вставки (15), которая смонтирована на центральной трубке (13), в направлении неподвижно закрепленной вставки (9), что заставляет теплопередающие поверхности соприкоснуться друг с другом. Затем выполняется поворот, например, на часть оборота, пока поверхности находятся рядом друг с другом или в контакте друг с другом, и это приводит к соскребыванию отложений, находящихся на двух поверхностях, и тем самым к очистке канала (20). Такое выполнение теплообменника не требует внешнего чистящего оборудования и обеспечивает возможность очистки во время работы. 6 з.п.ф-лы, 2 ил.

Комментарии