Способ формирования гидрофобной текстуры на поверхности металла - RU2750831C1

Код документа: RU2750831C1

Чертежи

Описание

Изобретение относится к области интенсификации процесса теплообмена при конденсации пара и может быть использовано в теплообменных аппаратах кожехотрубного типа теплоэлектроцентралей (ТЭЦ): конденсаторах, подогревателях и охладителях.

Известен способ интенсификации теплообмена (патент РФ 2542253, МПК B05D 1/00, опубл. 20.02.2015), заключающийся в формировании гидрофильных и гидрофобных покрытий и позволяющий повысить теплоотдачу при кипении.

Недостатками данного способа являются низкие краевые углы (краевой угол образуется между касательной, проведенной к поверхности раздела жидкость - газ - стенка с вершиной, располагающейся в точке контакта трех фаз, и условно измеряемый всегда внутрь жидкой фазы) и большой размер текстуры поверхности.

Известен способ формирования нанорельефа на теплообменных поверхностях изделий (патент РФ №2433949, МПК В82В 3/00, опубл. 20.11.2011), при котором для обеспечения интенсификации теплообмена при кипении на поверхность наносят слой наночастиц и она приобретает гидрофобные свойства.

Недостатком данного способа является низкая надежность покрытия из наночастиц при использовании в системах охлаждения ТЭЦ.

Наиболее близким по технической сущности к заявляемому изобретению является способ, описанный в статье Kuznetsov G.V., Feoktistov D.V, Orlova E.G., Batishcheva K., Ilenok S.S. Unification of the textures formed on aluminum after laser treatment Appl. Surf. Sci. 2019. V. 469. P. 974-982, заключающийся в формировании капиллярных текстур на поверхности алюминия с помощью лазерного луча. Текстурирование алюминиевых поверхностей обеспечивалось наносекундным воздействием лазерного излучения.

Недостатком данного способа является высокая сложность исполнения, так как способ требует наличия мощного лазера.

Техническая задача состоит в упрощении формирования свойств гидрофобности металлических поверхностей, в том числе на теплообменных поверхностях аппаратов.

Технический результат заключается в повышении эффективности процесса теплообмена в кожухотрубных теплообменных аппаратах с помощью создания шероховатой гидрофобной текстуры на теплопередающей поверхности.

Это достигается тем, что в известном способе формирования гидрофобной текстуры на поверхности металла, заключающемся в создании шероховатой текстуры, для получения шероховатой текстуры поверхность металла продавливают равномерно расположенными мелкодисперсными твердыми сферическими частицами размерами от 70 до 80 мкм, обеспечивая на полученной текстурированной поверхности краевые углы от 140 до 150 градусов.

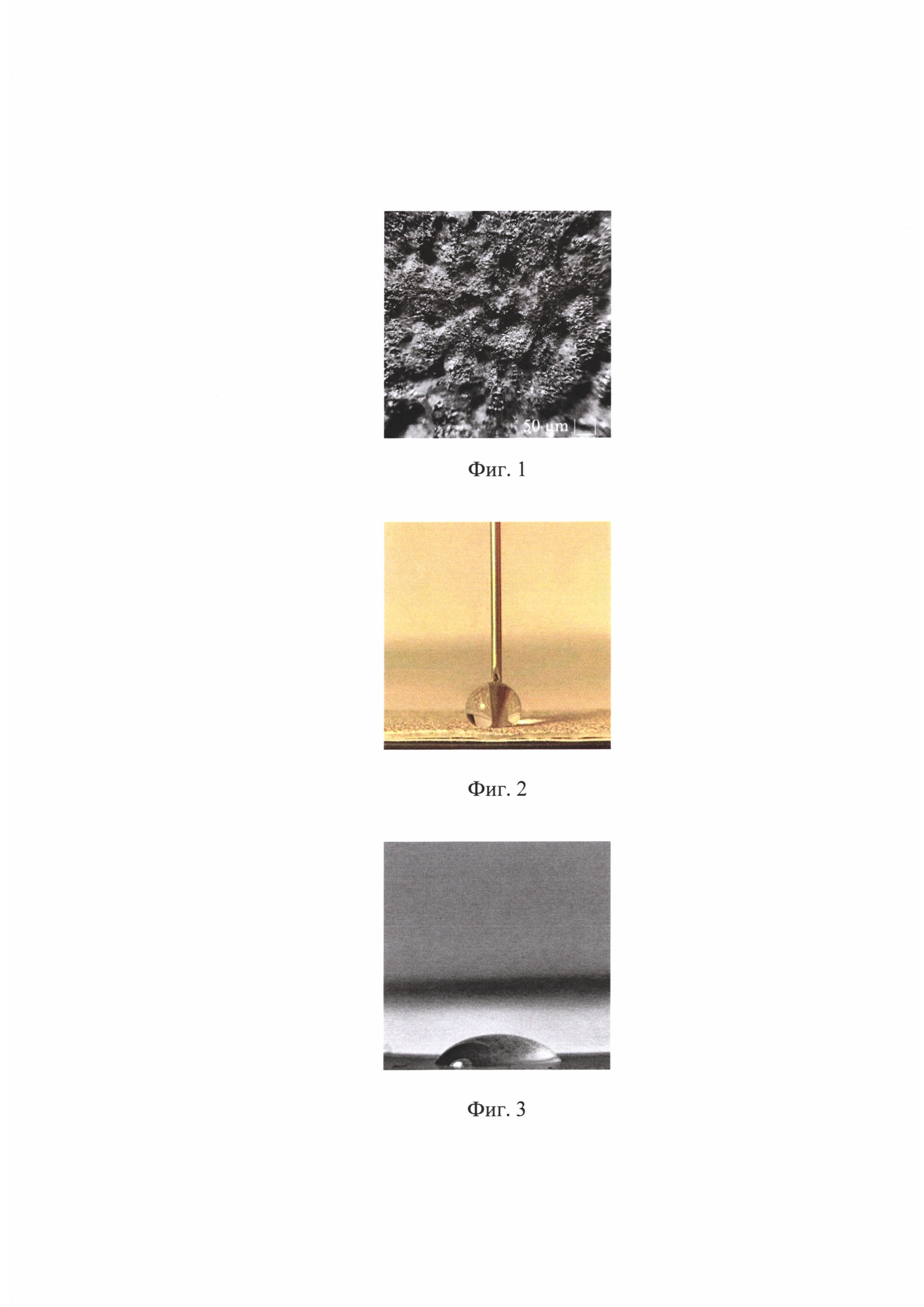

Сущность предлагаемого способа формирования гидрофобной текстуры на поверхности металла поясняется изображениями, где на фиг. 1 приведена сформированная текстура на поверхности алюминия, на фиг. 2 показана капля дистиллированной воды на поверхности с гидрофобной текстурой, на фиг. 3 показана капля дистиллированной воды на технически гладкой поверхности.

Предлагаемый способ осуществляют, например, следующим образом.

На пленку наносят порошок из мелкодисперсных сферических частиц вольфрама или ниобия с размером от 70 до 80 мкм, затем пленку закрепляют на поверхности металла. Затем осуществляют давление, благодаря чему на поверхности металла формируется шероховатая гидрофобная текстура с размером углублений 80-90 мкм и высотой выступов 30 мкм, расположенных равномерно на поверхности без пропусков, как показано на фиг. 1. При нанесении жидкости на такую поверхность, она образует сферу с краевым углом от 140 до 150 градусов, как видно на фиг. 2. Без текстурирования краевой угол на поверхности металла, например, стали равен 38 градусов, что видно на фиг. 3.

Использование изобретения позволяет упростить формирование гидрофобной текстуры. Полученная текстура не подвержена разрушению, как покрытие из наночастиц и не требует лазера или другого оборудования для ее формирования, при этом обеспечивая высокие краевые углы от 140 до 150 градусов.

Реферат

Изобретение относится к области интенсификации процесса теплообмена при конденсации пара, может быть использовано в теплообменных аппаратах кожехотрубного типа теплоэлектроцентралей: конденсаторах, подогревателях и охладителях. Способ формирования гидрофобной текстуры на поверхности металла заключается в создании шероховатой структуры, причем шероховатую текстуру формируют продавливанием поверхности металла равномерно расположенными мелкодисперсными твердыми сферическими частицами размерами от 70 до 80 мкм и обеспечивают на полученной текстурированной поверхности краевые углы от 140 до 150 градусов. Изобретение направлено на упрощение формирования свойств гидрофобности металлических поверхностей и повышение эффективности процесса теплообмена в кожухотрубных теплообменных аппаратах с помощью создания шероховатой гидрофобной текстуры на теплопередающей поверхности. 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ придания супергидрофобных свойств поверхности металла

Комментарии