Способ получения синтез-газа из водоугольной суспензии - RU2233312C1

Код документа: RU2233312C1

Описание

Изобретение относится к термической переработке угля в синтез-газ и может быть использовано в энергетике для выработки тепла и электроэнергии, производства энергетического бытового газа, в химической промышленности как исходного сырья для производства различных химических продуктов на основе углерода, в различных технологических процессах, в которых в качестве теплоносителя используются газовые среды.

Известен способ термической переработки твердого топлива, включающий предварительное смешение измельченного угля с газообразным окислителем и последующую газификацию его путем подачи в зону электрической дуги с таким расчетом, чтобы вектор скорости указанной смеси (газовзвеси) имел составляющую, параллельную оси дуги. При этом средняя температура синтез-газа поддерживается на уровне 1200-1700°С за счет регулирования мощности электрической дуги. В качестве окислителя в данном способе используют водяной пар и кислород в соотношении: водяной пар 15-45%, а кислород 85-55% (патент Франции № 2491490, кл. С 10 J 3/46, 1982).

Использование в качестве окислителя кислорода приводит к балластированию синтез-газа углекислым газом, продуктом взаимодействия углерода и кислорода, и, кроме того, для получения кислорода необходима специальная установка. Все это приводит к дополнительным затратам энергии, так как синтез-газ необходимо очищать, а получение и хранение кислорода в необходимом объеме также является весьма энергоемкой задачей.

Поддержание температуры вырабатываемого синтез-газа за счет регулирования мощности электрической дуги малоэффективно, ненадежно и сложно, так как тепловыделение в реакторе происходит как за счет горения угля в кислороде, так и энергии, выделяемой электрической дугой, а регулируется лишь один источник тепловыделения - электрическая дуга.

Указанные недостатки существенно снижают технико-экономические показатели и усложняют процесс в целом.

Известен способ переработки угля в синтез-газ, включающий подготовку угля в виде коллоидной дисперсной топливной системы со средним поверхностным размером частиц дисперсной фазы не более 1 мкм, газификацию полученной топливной системы в одну стадию в реакторе с вертикально расположенными трубами, в которые подают указанную топливную систему, при этом температуру теплоносителя в межтрубном пространстве реактора поддерживают в диапазоне 400-1000°С, а температуру в трубах - в диапазоне 200-800°С (патент РФ № 2190661, кл. С 10 J 3/46, 2000).

Недостатком известного способа является низкая энергетическая эффективность процесса получения синтез-газа, а именно:

- приготовление коллоидной дисперсной топливной системы сопровождается измельчением не только органической, но и минеральной (зольной) части угля со средним поверхностным размером частиц дисперсной фазы не более 1 мкм, что значительно повышает энергозатраты на измельчение угля в целом; независимый нагрев теплоносителя, подаваемого в межтрубное пространство реактора, до 1000°С при наличии горячего воздуха, охлаждающего синтез-газ после трубчатого охладителя, приводит к лишним затратам энергии на нагрев дисперсной топливной системы;

- использование прямоточного трубчатого охладителя для охлаждения синтез-газа вместо противоточного также является неэффективным.

Рекомендуемый диапазон температуры газификации 200-800°С не обеспечивает эффективное проведение этого процесса в случае использования низкореакционных углей, например антрацита.

Кроме того, в материалах заявки не указано массовое соотношение угля и воды в приготавливаемой коллоидной топливной системе, что не позволяет определить затраты энергии, необходимые для получения синтез-газа.

Наиболее близким к заявляемому по своей технической сущности (прототипом) является плазмотермический способ переработки угля в синтез-газ, включающий подготовку, термообработку и газификацию угля с помощью плазмы в плазмореакторе, при этом процесс газификации осуществляется в три стадии, две из которых протекают в трубчатых теплообменниках, а третью, заключительную, стадию газификации проводят непосредственно в объеме плазмореактора одновременно с процессом высокотемпературного пиролиза в присутствии реагента. Подготовку угля осуществляют путем его диспергирования в метаноловой воде, в которую добавляют поверхностно-активные вещества - алкилоамиды и полученную угольную суспензию нагревают в трубах первой стадии газификации до 500-600 К в потоке отходящих из газификационной колонны дымовых газов, подаваемых в межтрубное пространство реактора, а перед второй стадией газификации угольную суспензию нагревают до 1200-1400 К в потоке синтез-газа, отводимого из плазмореактора. В качестве реагента при высокоскоростном пиролизе используются пары воды, которые впрыскиваются в реакционную зону с помощью плазменных источников так, чтобы вектор скорости движения плазменных струй и вектор скорости движения газифицируемой смеси были противоположны друг другу при проекции на ось плазмореактора и совпадали при их проекции на плоскость, перпендикулярную оси плазмореактора. Полученный в плазмореакторе синтез-газ охлаждают и очищают от примесей в центробежно-барботажном аппарате с помощью атмосферного воздуха и воды, при этом атмосферный воздух затем используют с частью синтез-газа в топочном устройстве газификационной колонны, а воду подают в диспергирующее устройство для приготовления угольной суспензии (патент РФ № 2047650, кл. С 10 J 3/18, 1993).

Недостатком известного способа является сложность технологического процесса, осуществляемого в три стадии, с предварительным подогревом водоугольной суспензии до 500-600 К параллельным сжиганием части синтез-газа и использованием отводимого из плазмореактора синтез-газа, нагретого до температур 2500-3000 К, для целей нагрева и проведения первой и второй стадий газификации в температурном диапазоне 1200-1400 К, в то время как для этих целей достаточно использовать тепло, аккумулированное в синтез-газе, отводимом из плазмореактора.

Технологические сложности также связаны с необходимостью применения для реализации третьего этапа газификации высокотемпературного плазмореактора, использование которого требует специальных материалов, стойких к воздействию высокой температуры (2500-3000 К) в химически агрессивной среде (СО2, Н2О и т.д.).

В известном способе также завышены затраты энергии на производство синтез-газа, что связано с вводом парогазоугольной взвеси, состоящей из окиси углерода, углекислого газа, водорода, паров воды и не прореагировавших частиц угля, в плазмореактор, в котором в качестве реагента используются пары воды, что приводит к дополнительной балластировке газообразных продуктов газификации водяным паром и простейшими углеводородами, образующимися при высоких температурах 2500-3000 К.

Рекомендуемая в данном способе схема взаимодействия плазменных струй пара со струями газифицируемой смеси, организация возврата не прореагировавших частиц органической части угля в реакционную зону до их полного превращения в газ, в равной степени касается и твердых частиц, входящих в состав минеральной части угля, которые не реагируют с паровой фазой и вследствие чего будут накапливаться в высокотемпературной зоне плазмореактора. Вследствие высоких температур, создаваемых в плазмореакторе (2500-3000 К), и длительности пребывания в ней окислы металлов, входящих в состав минеральной части угля, расплавятся и станет возможным их химическое взаимодействие с углеродом с образованием металлов, их карбидов и окиси углерода, на что будет потрачено значительная часть энергии и что, в целом, понизит калорийность синтез-газа за счет обогащения его окисью углерода.

В патенте не указано массовое соотношение угля и воды в приготавливаемой водоугольной суспензии, не указан гранулометрический состав измельченного угля и не определен диапазон давлений, при которых реализуется предлагаемый способ, что не позволяет определить затраты энергии, необходимые для получения синтез-газа.

Кроме того, в патенте никак не аргументировано ни в качественном плане, ни в количественном отношении использование метаноловой воды с добавками поверхностно-активных веществ, преимущественно алкилоамидами, что также приводит к усложнению и удорожанию предлагаемой технологии и в применении которых при приготовлении водоугольной смеси для получения синтез-газа нет необходимости.

Целью изобретения является упрощение технологии и повышение эффективности процесса получения синтез-газа.

Указанная цель достигается тем, что в способе получения синтез-газа из водоугольной суспензии, включающем подготовку и газификацию водоугольной суспензии, газификацию осуществляют в две стадии, первую из которых ведут в вертикальном противоточном трубчатом теплообменнике газификационной колонны, вторую стадию в реакторе нагрева сверхвысоких частот (СВЧ-реакторе), при этом подготовку водоугольной суспензии осуществляют путем диспергирования угля в водной фазе до размеров частиц твердой фазы 10-30 мкм с массовой концентрацией органической части угля в водоугольной суспензии 32-48%, на первой стадии газификации полученную водоугольную суспензию под давлением 0,5-10 МПа направляют в теплообменник газификационной колонны, где ее нагревают до температуры 800-1000 К до образования парогазоугольной взвеси, которую направляют в пароструйную мельницу для доизмельчение частиц твердой фазы до тонкодисперсного состояния 1-3 мкм, далее измельченную до заданной крупности парогазоугольную взвесь подают на вторую стадию газификации - в реактор нагрева сверхвысоких частот (СВЧ-реактор), где нагревают до температуры 1000-1800 К до получения синтез-газа.

Отличием является и то, что полученный синтез-газ охлаждают в теплообменнике газификационной колонны с помощью водоугольной суспензии, поступающей в теплообменник, и очищают от балластированных веществ с помощью воды, которую используют для приготовления водоугольной суспензии.

В отличие от прототипа проведение процесса газификации осуществляют в две стадии вместо трех, что позволяет упростить технологию получения синтез-газа.

Отличием от прототипа является процесс подготовки водоугольной суспензии, который осуществляют измельчением исходного угля путем его диспергирования в водной фазе до раскрытия сросшихся частиц минеральной и органической частей угля (до размеров частиц твердой фазы 10-30 мкм), что позволяет избежать измельчения наиболее прочной, трудно диспергируемой минеральной части угля до размера тонкодисперсной фракции менее 1 мкм и снизить энергозатраты на приготовление водоугольной суспензии.

При этом массовая концентрация органической части угля в водоугольной суспензии составляет 32-48%, что обеспечивает низкие значения вязкости водоугольных суспензий даже при крупности угольных частиц в пределах 10-30 мкм, в результате чего повышается эффективность процесса получения синтез-газа.

На первой стадии газификации в отличие от прототипа полученную водоугольную суспензию под давлением 0,5-10 МПа нагревают в теплообменнике до температуры 800-1000 K, при которой образуется парогазоугольная взвесь, что интенсифицирует процесс газификации по сравнению с газификацией при атмосферном давлении.

Использование пароструйной мельницы не связано с привлечением дополнительных затрат энергии на измельчение, поскольку в ней расходуется энергия, аккумулированная в перегретой парогазоугольной взвеси, в виде избыточного давления (0,5-10 МПа) и повышенной температуры 800-1000 К. Следует отметить, что доизмельчению будут подвергаться преимущественно пористые частицы коксового остатка органической части угля как за счет соударений, так и за счет разрушения пористых частиц из-за перепада давления внутри частицы и текущим давлением в рабочей камере мельницы. Частицы, состоящие из минеральных включений угля, доизмельчаются в значительно меньшей мере, так как пористость у них практически отсутствует.

Массовое соотношение между водой и органической частью твердой фазы водоугольной суспензии определяется из условия, что содержание воды на 10-20% превышает количество воды, необходимое по стехиометрическому уравнению реакции газификации углерода водяным паром

С+Н2О=СО+Н2,

и зависит от содержания углерода в угле. При массовой доле углерода в угле, находящейся в пределах 0,98-0,6, массовая концентрация угля в водоугольной суспензии оказывается равной 32-48%.

Существенным отличием заявляемого способа от прототипа является то, что вторая стадия газификации производится в СВЧ-реакторе, который за счет высокочастотного электромагнитного воздействия обеспечивает прямой нагрев всей реагирующей массы парогазоугольной взвеси до заданной температуры 1000-1800 К, тем самым исключается необходимость раздельной подачи высокотемпературных плазменных струй паров воды с их последующим смешением с продуктами газификации предшествующей стадии. В результате такого воздействия за счет высокого темпа нагрева процесс газификации парогазоугольной взвеси будет сопровождаться дальнейшим диспергированием частиц твердого материала, что приведет к еще большей интенсификации процесса газификации и более полному использованию углерода.

Известен способ получения водоугольной суспензии из бурого угля, в котором производится измельчение угля до фракций 1-3 мм, с последующим нагревом гидросмеси в реакторе сверхвысоких частот до температуры 200-300°С при давлении 1, 5-10 МПа, с временной выдержкой при этих условиях в течение 1-30 мин, вторичным измельчением угля в пароструйной мельнице до фракций 200-300 мкм и последующем приготовлении водоугольной суспензии (патент РФ № 2054455, кл. С 10 L 1/32, заявитель НПО "Гидротрубопровод" от 23.03.93).

В известном способе ставится задача получения водоугольной суспензии, пригодной для трубопроводного транспорта и сжигания в теплоэнергетичесих установках, а не ее газификации.

В заявляемом способе гранулометрический состав твердой фазы водоугольной суспензии, направляемой и получаемой в результате доизмельчения в пароструйную мельницу, примерно в 10 раз более тонкий, нагрев в СВЧ-реакторе производится после пароструйной мельницы, а не до нее, и нагрев производится до существенно более высоких температур 1000-1800 К, а не 200-300°С.

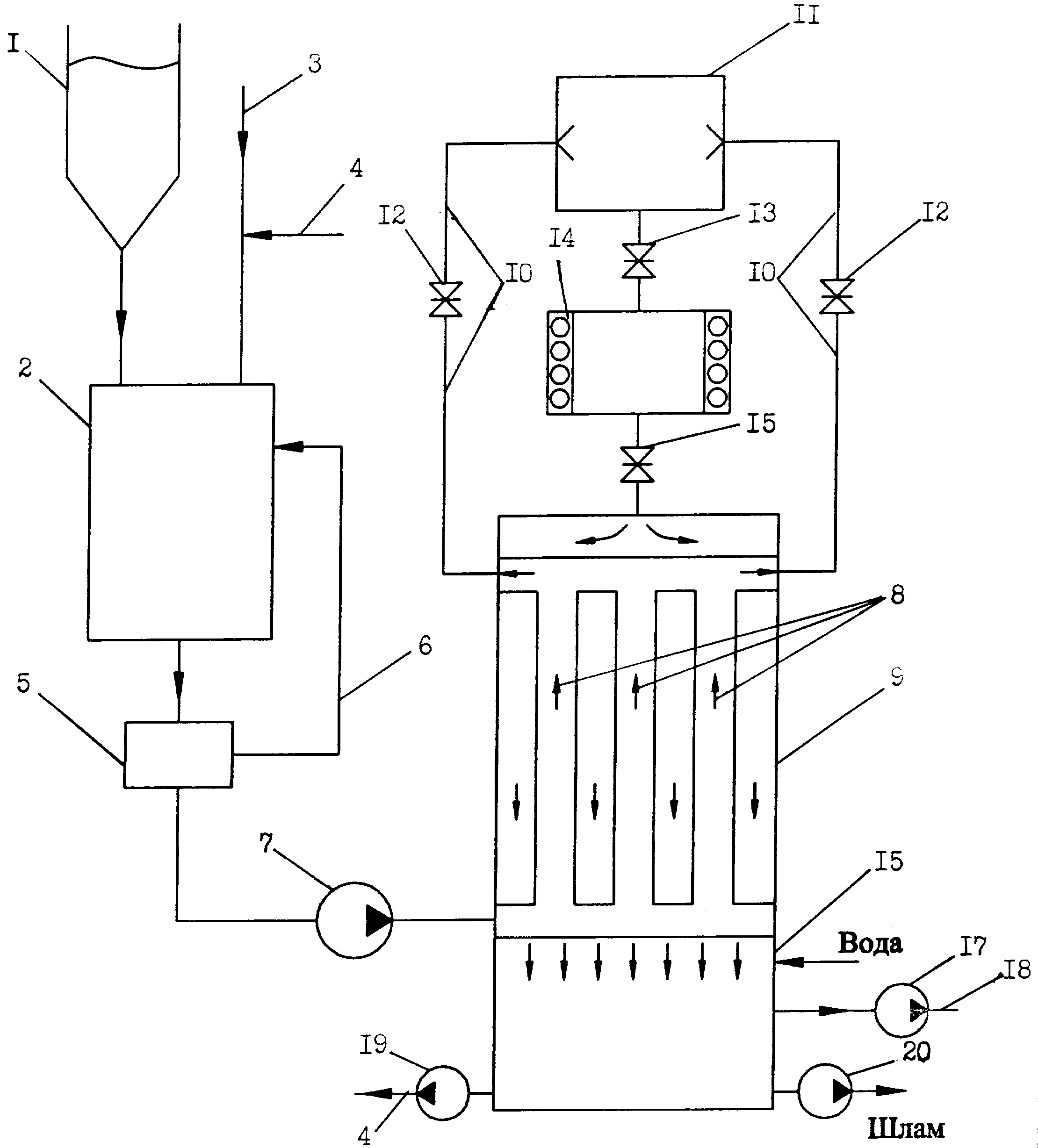

Сущность изобретения поясняется чертежом, на котором приведена схема, характеризующая предлагаемый способ получения синтез-газа из водоугольной суспензии.

Предварительно измельченный уголь, например молотковой дробилкой (на чертеже не показана), из бункера 1 подают в диспергирующее устройство 2, куда для получения водоугольной суспензии одновременно подают свежую воду по трубопроводу 3 и оборотную воду по трубопроводу 4. Диспергирование угля в водной фазе осуществляют до размеров частиц твердой фазы 10-30 мкм, с массовой концентрацией органической части угля в водоугольной суспензии 32-48%. После выхода из диспергирующего устройства 2 водоугольную суспензию подают на классификатор 5, с помощью которого крупные частицы класса "+30 мкм" направляют по рециркуляционному трубопроводу 6 на повторное доизмельчение в диспергирующее устройство 2. На первой стадии газификации полученную водоугольную суспензию с помощью насоса 7 под давлением 0,5-10 МПа подают в вертикальный противоточный трубчатый теплообменник 8 газификационной колонны 9, где ее нагревают до 800-1000 К до образования парогазоугольной взвеси. Процесс газификации угля начинается в верхней части теплообменника, там, где устанавливается зона наиболее высоких температур 800-1000 К. Частично газифицированную парогазоугольную взвесь по трубопроводам 10 подают в пароструйную мельницу 11. Регулирование скорости истечения парогазоугольной взвеси, а значит, и степени измельчения угольных частиц, производят с помощью регулирующих задвижек (дросселей) 12 и 13. Далее доизмельченную до тонкодисперсной крупности с размером частиц менее 1-3 мкм парогазоугольную взвесь подают на вторую стадию газификации - в реактор нагрева сверхвысоких частот (СВЧ-реактор) 14, в котором она за счет излучения на сверхвысоких частотах нагревается до температуры 1000-1800 К. Продолжительность пребывания реагирующей смеси в СВЧ-реакторе регулируется задвижкой (дросселем) 15. Вырабатываемый в СВЧ-реакторе 14 синтез-газ направляют в межтрубное пространство газификационной колонны 9, где в качестве охладителя используют водоугольную суспензию, поступающую в трубчатую часть теплообменника 8. После прохождения теплообменника синтез-газ подают в устройство очистки 16, например в центробежно-барботажный аппарат, в котором за счет непосредственного контакта с охлаждающей водой синтез-газ охлаждают до температуры окружающей среды и из него удаляют балластированные вещества продуктов газификации (водяной пар, зольные частицы угля, сероводород, углекислый газ и др.) с помощью способов, описанных в книге (Хоффман Е. Энерготехнологическое использование угля. - М.: Энергоатомиздат, 1983). Очищенный синтез-газ сжимают компрессором 17 и по трубопроводу 18 подают потребителям. Очищенную воду насосом 19 подают в трубопровод оборотной воды 4. Зольные отходы газификации выводят с помощью устройства 20, например шламовым насосом, и направляют на утилизацию.

Для уменьшения тепловых потерь внутренние стенки СВЧ-реактора должны быть изготовлены из материала, устойчивого к химическому и механическому воздействию парогазоугольной взвеси при температурах до 1800 К, обладать малой теплопроводностью, теплоемкостью и излучательной способностью, близкой к излучательной способности абсолютно черного тела. В качестве такого материала может использоваться пирографит, карбиды тугоплавких металлов (циркония, вольфрама и т.п.), тугоплавкие окислы металлов (алюминия, циркония и т.п.) или непосредственно тугоплавкие металлы (вольфрам, молибден и т.п.).

Конкретный выбор температурных режимов газификации, в СВЧ-реакторе и теплообменнике, давлений водоугольной суспензии и парогазоугольной взвеси в теплообменнике, пароструйной мельнице, СВЧ-реакторе и трубопроводе с рабочим синтез-газом зависит от реакционных свойств углерода, входящего в состав органической части угля и физико-химических свойств его минеральной части. При выборе основных технологических параметров необходимо руководствоваться следующими соображениями.

Процесс газификации целесообразно вести при возможно более низких температурах с учетом реакционной способности углерода и температуры плавления минеральной части угля. В частности, целесообразно, при прочих равных условиях, процесс газификации проводить при температурах ниже температуры плавления минеральной части угля, что позволит избежать налипания золы в каналах теплообменника. Максимальные значения температур газификации относятся к низкореакционным углям типа антрацитов, а минимальные значения температур к высокореакционным бурым углям.

Процесс газификации целесообразно проводить как можно с более высокодисперсным материалом (1-3 мкм), поскольку в этом случае процесс газификации протекает не только на поверхности частиц углерода коксового остатка, но и, в почти равной степени, внутри поверхности пор коксового остатка угля (достигается условие равнодоступности наружной поверхностей и поверхности пор для паров воды). В результате этого в связи с резким ростом поверхности, на которой протекают гетерогенная реакция газификации, процесс газификации значительно интенсифицируется. Вместе с тем, если для поверхности частиц коксового остатка угля и их внутрипористой поверхности достигнуто условие равнодоступности для паров воды, дальнейшее дробление частиц коксового остатка нецелесообразно, поскольку, увеличивая энергозатраты на измельчение, лишь незначительно интенсифицирует процесс газификации.

Предлагаемый способ переработки угля в синтез-газ был реализован на модельной лабораторной установке ГУП НПО "Гидротрубопровод". При газификации каменного угля марки Д Кузнецкого бассейна теплота сгорания синтез-газа составила 11,5 МДж/м3. В настоящее время ведутся работы по созданию опытной установке по переработке угля в синтез-газ заявляемым способом.

Реферат

Изобретение относится к термической переработке угля в синтез-газ и может быть использовано в энергетике для выработки тепла и электроэнергии, производства энергетического бытового газа, в химической промышленности как исходное сырье для производства различных химических продуктов на основе углерода, в различных технологических процессах, где в качестве теплоносителя используются газовые среды. Способ получения синтез-газа из водоугольной суспензии включает подготовку и газификацию водоугольной суспензии. Газификацию водоугольной суспензии осуществляют в две стадии, первую из которых ведут в вертикальном противоточном трубчатом теплообменнике газификационной колонны, вторую стадию – в реакторе нагрева сверхвысоких частот (СВЧ-реакторе). Подготовку водоугольной суспензии осуществляют путем диспергирования угля в водной фазе до размеров частиц твердой фазы 10-30 мкм с массовой концентрацией органической части угля в водоугольной суспензии 32-48%. На первой стадии газификации полученную водоугольную суспензию под давлением 0,5-10 МПа направляют в теплообменник газификационной колонны, где ее нагревают до температуры 800-1000 К до образования парогазоугольной взвеси, которую направляют в пароструйную мельницу для доизмельчения частиц твердой фазы до тонкодисперсного состояния с размером частиц угля менее 1-3 мкм. Далее измельченную до заданной крупности парогазоугольную взвесь подают на вторую стадию газификации в реактор нагрева сверхвысоких частот (СВЧ-реактор), где ее нагревают до 1000-1800 К до получения синтез-газа. Полученный синтез-газ охлаждают в теплообменнике газификационной колонны с помощью водоугольной суспензии и очищают от балластированных веществ с помощью воды, которую используют для получения водоугольной суспензии. Способ позволяет упростить технологию и повысить эффективность процесса получения синтез-газа по сравнению с известными способами аналогичного назначения. 1 з.п. ф-лы, 1 ил.