Способ получения синтез-газа - SU1309913A3

Код документа: SU1309913A3

Чертежи

Описание

11

Изобретение относится к способам получения синтез-газа.

Целью изобретения является повышние степени конверсии угля.

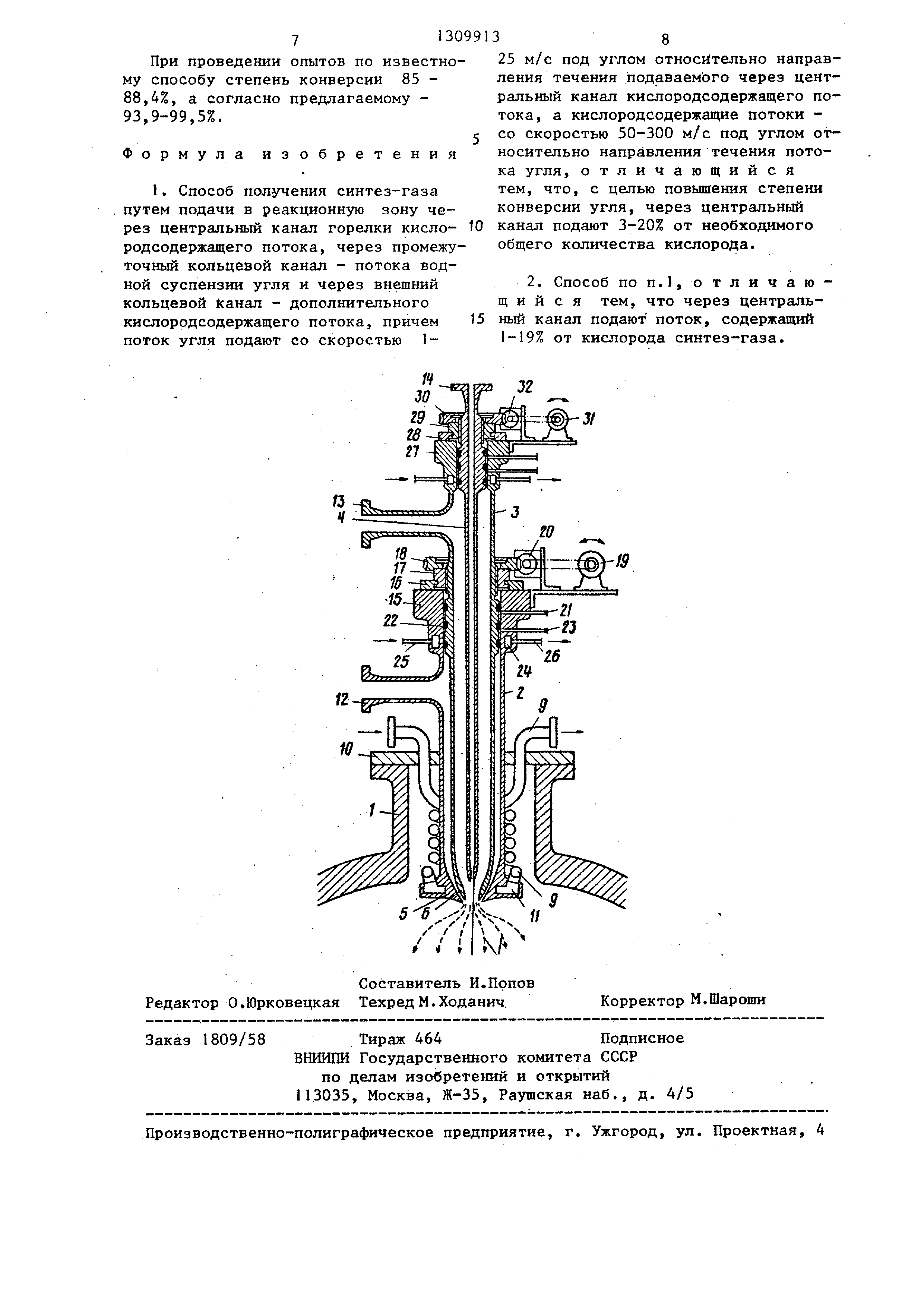

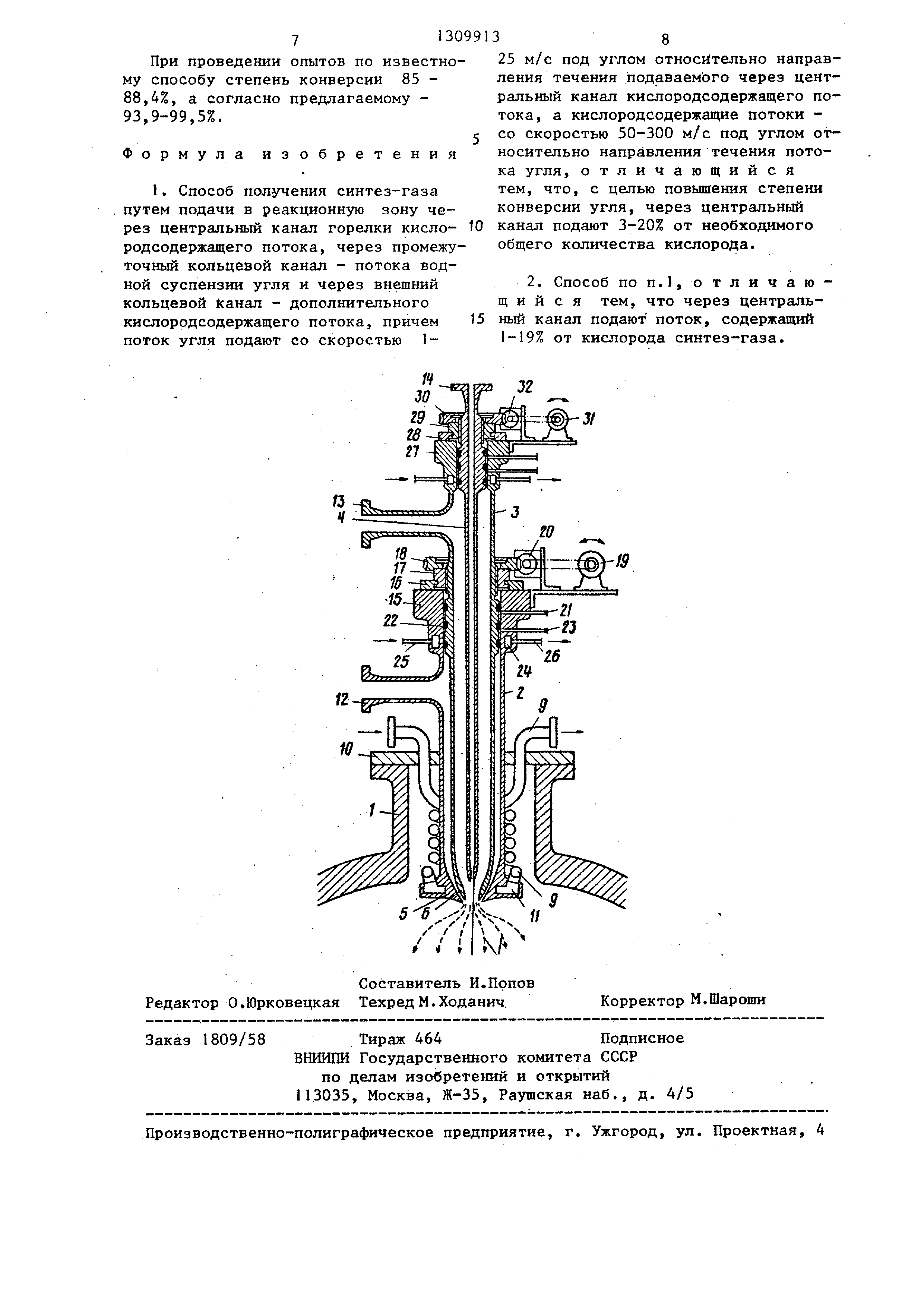

На чертеже представлено устройство для осуществления способа получения синтез-газа путем частичного окисления суспендированного в воде угля кислородсодержащим газом при

ЮОО-ГбОО С под давлением 10-200 бар

Устройство содержит реактор 1, в верхней части которого установлено средство (горелка) для ввода водной суспензии угля и кислорода. Горелка состоит из наружной трубы 2 для под чи потока чистого кислорода или кислородсодержащей газовой смеси, средней трубы 3 для подачи суспензии угля в воде и внутренней (центральной трубы 4 для подачи кислородсодержащ го газа.

Наружная труба 2 имеет коническо сужение - сопло 5. На конце средней трубы 3 выполнено коническое суже- ,ние - сопло 6, а конец центральной внутренней трубы 4 также выполнен в виде конического сужения - сопла 7, Угол сужения и расстояние концов тре сопел определяют угол трех потоков друг относительно друга и влияют на процесс в реакционной зоне 8. Сопла горелки выполнены из терме- и износстойкого материала.

С целью уменьшения термической нагрузки конца горелки наружная труба 2 снабжена охлаждающим элементом 9, по которому пропускают хладагент (воду или водяной пар). Фланец 10 служит для.механического крепления горелки к реактору 1.

Охлаждающий элемент 9 имеет вход и выход во фланце 10, конструктивно выполнен так, что охлаждшотций канал 11 находится в коническом сужении - сопЛе 5.

Снабженный фланцем патрубок 12 прикреплен на наружной трубе 2 и слжит для подачи внешнего газового потока . В среднюю трубу 3 подается внутренний газовый поток через снаженный фланцем патрубок 13, во внутреннюю трубу 4 подают внутренний газовый поток через снабженный фланце патрубок 14,

Перемещение трубы 2 относительно трубы 3 для изменения проходного сечения отверстия сопла и повышения расхода потоков осуществляется сле

5

0

0

35

0

5

дующим образом. Выше патрубка 12 имеется фланец 15 с неподвижным стопорным кольцом 16 и резьбовой гайкой 17, соединенной с червячным колесом 18, которое приво,щтся в действие двигателем 19, соединенным цепной передачей с червячным валом 20.

Контрольный щтуцер 21 предназначен для проверки уплотнительных колец 22. Штуцер 23 служит для подключения запорной камеры (не показана), предотвращающей выход находящегося под давлением кислорода или кислородсодержащей газовой смеси.

Кроме того, на нижнем конце фланца 15 расположено охлаждающее приспособление , состоящее из охлаждающего канала 24 с трубопроводами 25 и 26 для подачи и отвода охлаждающего агента.

Перемещение трубы 4 относительно трубы 3 для изменения расхода реакционной смеси осуществляется с помощью аналогичного описанному механизма , расположенного на фланце 27 через неподвижш 1е стопорное кольцо 28 резьбовой гайкой 29, соединенной с червячным колесом 30, которое приводится в действие двигателем 31, соединенным цепной передачей с червячным валом 32.

Таким образом, возможно осуществлять изменение расхода реакционной смеси для повьш1ения степени конверсии .

Устройство работает следующим образом .

По средней трубе 3 подают суспензию угля в воде в реактор, находящийся под давлением 10-200 бар, со скоростью 1-25 м/с, а по центральной и наружной трубам подают газовые потоки в реакционную зону со скоростью 50-300 м/с. Концентрические трубы, через которые проходят отдельно, но

одновременно, суспензия угла

оба газовых потока и в водеу имеют на их

5

обращенном к реакционной зоне конце конические сужения.

Для конического сужения внутреннего газового потока выбран сравнительно малый угол 0-15° относительно центральной оси горелки, в то время как угол подачи внутреннего газового потока суспензии угля в воде должен составлять относительно центральной оси горелки 5 г40 , а угол подачи на3130

ружного газового потока также относительно центральной оси горелки 10-85°.

Благодаря соответствующей комбинации конических сужений направление течения суспензии угля в воде образу- ет вместе с направлением течения внутреннего газового потока угол 5-30°, а направление течения наружного газового потока образует вместе с направлением течения суспензии угля в воде угол 5-50°. Вследствие этого поток суспензии вблизи конца конического сужения расширяется внутренним газовым потоком. Таким образом поток суспензии горизонтально отклоняется и не проходит через зону реакции в свободном падении. В результате повышается среднее время пребывания отдельных капель угля и воды, что приводит к лучшей конверсии.

Одновременно наружный газовый поток попадает на расширенный внутренним газовым потоком поток суспензии и вызывает дополнительное смешивание газа с суспензией с образованием зо- ны равномерного распределения газа или кислорода и мелких капель суспензии , что является существенной предпосылкой для достижения высокой степени конверсии, суспензии. Это допол- нительно поддерживается путем различной скорости входа суспензии угля в воде и газовых потоков. Кроме того, возможна подача газового потока в реакционную зону с большей скоростью, чем наружный газовый поток, и наоборот .

Как подтверждают проведенные опыты , в устье горелки образуется реакционная зона 8.

В устройстве газификации угля используемое количество суспензии угля в воде и газа или кислорода постоянно можно согласовать с увеличивающей ся или уменьшающейся потребностью, но следует избегать остановки устройства . Даже кратковременное прекращение работы приводит к недопустимому охлаждению реактора, вследствие чего возникают сложности при осуществлении нового процесса газификации, так как футеровка должна иметь соответствующую температуру, обеспечивающую химическую конверсию воды и угля. Это достигается непрерывным увеличением ипи уменьшением свободных выходных отверстий суспензии угля в воде и наружного газового потока.

34

Средняя труба, по которой суспензию угля в воде подают через образованное вместе с внутренней трубой кольцевое пространство, соединена с внутренней трубой не жестко, а так, что внутреннюю трубу можно перемещат в направлении центрической оси относительно средней трубы.

Независимо от перемещения внутренней трубы среднюю трубу можно также непрерывно перемещать относительно наружной, неподвижно расположенной трубы.

В случае если среднюю трубу перемещают в направлении ее выходного отверстия , кольцевой зазор между внутренней стороной наружной трубы и наружной стороной средней трубы начинает равномерно уменьшаться. Так как величина этого кольцевого зазора влияет на количество наружного газового потока, т.е. уменьшение кольцевого зазора приводит к уменьшению расхода газа, а увеличение кольцевого зазора - к повьш1ению количества газа, процесс газификации можно соответственно согласовать с требованиями в каждом конкретном случае без прекращения процесса газификации. То же относится, независимо от, изменения наружного кольцевого зазора, к кольцевому зазору, через который выходит суспензия угля в воде. Перемещение внутренней трубы в направлении ее выходного отверстия, т.е. параллельно к центральной оси горелки, способствует уменьшению кольцевого зазора, образованного между внутренней стороной средней трубы и наружной стороной внутренней трубы. Перемещение внутренней трубы назад приводит к увеличению свободного кольцевого пространства и таким образом к по вьш1енному расходу суспензии угля в

воде.

Требуемое в случае необходимости изменение подаваемого через внутреннюю трубу количества газа можно осуществлять путем повышения или снижения давления газа. Повышение давле:Ния газа способствует (при постоянном давлении в процессе газификации) повьш ешоо количества газа, а сниже ние давления газа - уменьшению количества внутреннего газового потока. Таким образом, возможно согласовать процесс газификации с требуемым количеством синтез-газа без прекращения работы установкио

15

Пример 1, В реакционную зону, в которой поддерживают температуру 145СРСи давление 20 бар,подают 3070кг/ч водной суспензий угля, содержащей 65,5 вес.% твердого вещества и 5 48,3 вес.% углерода, а также 1290 кислорода. Общее количество кислорода разделяют на два потока, причем подаваемый по центру потока угля газовый поток, содержит 20% от общего количества кислорода.

Получаемый при этом синтез-газ содержит , об.%: СО 48; Н 37; СО 15.

Степень конверсии угля в пересчете на исходный углерод 98,5%.

Пример 2. Повторяют пример 1 с той разницей, что подаваемый по центру газовый поток содержит 3% от общего количества кислорода, а кон- центрично подаваемый газовый поток - 97% от общего количества кислорода, причем оба потока подают со скоростью 130 м/с. При этом получают синтез- газ, содержащий, об.%: С04б,5; Н 7; COj 16,5. Степень конверсии угля, в пересчете на исходньй углерод 97%.

П р и м 6 р 3. Повторяют пример 1 с той разницей, что подаваемый по центру газовый содержит 2% от общего количества кислорода, а концентрично подаваемый газовьш поток - 98% от общего количества кислорода. При этом степень конверсии 93,9%.

13099136

Пример 4. Повторяют пример 1 с той разницей, что по центральному каналу подают 21% от общего количества кислорода. При этом степень конверсии 98,5%.

П р и м е р 5. Повторяют пример 1 с той разницей, что в подаваемый по центру поток кислорода вводят вес.% синтез-газа. Получаемый при этом синтез-газ содержит, об.%: СО 46, 7; Н537; COj 16,3. Степень конверсии угля в пересчете на исходный углерод 97,4%.

Пример 6. Повторяют пример 1 с той разницей, что в подаваемый по центру газовый поток вводят 19 вес.% синтез-газа, при этом получают синтез-газ содержащий, СО 48,2; Hj 37; СО 14,8. Степень конверсии угля в пересчете на исходный углерод 98,7%.

Пример 7. При введении 0,8 вес.% синтез-газ степень конверсии не повьшается по сравнению с примером 5, т.е. не превышает 97%, а при введении в количестве 20 вес.% степень конверсии угля снижается до 98,4%.

Пример 8. Повторяют пример I при различных: скоростях и углах подачи угля и газа.

Результаты: опытов приведены в таблице ,

30

Относительно направления течения кислородсодержащего потока, подаваемого

по центру потока угля. Относительно направления течения потока угля.

7130

При проведении опытов по известному способу степень конверсии 85 - 88,4%, а согласно предлагаемому - 93,9-99,5%.

Формула изобретения

1. Способ получения синтез-газа путем подачи в реакционную зону через центральный канал горелки кисло- родсодержащего потока, через промежуточный кольцевой канал - потока водной суспензии угля и через внешний кольцевой Лакал - дополнительного кислородсодержащего потока, причем поток угля подают со скоростью 1 38

25 м/с под углом относительно направления течения подаваемого через центральный канал кислородсодержащего потока , а кислородсодержащие потоки - со скоростью 50-300 м/с под углом относительно направления течения потока угля, отличающийся тем, что, с целью повышения степени конверсии угля, через центральный канал подают 3-20% от необходимого общего количества кислорода.

2. Способ поп.1,о тличаю- щ и и с я тем, что через центральный канал подают поток, содержащий 1-19% от кислорода синтез-газа.

К23 32

Составитель И.Попов Редактор О.Юрковецкая Техред М. Ходанич.

Заказ 1809/58 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Шароши

Реферат

Изобретение относится к способу получение синтез-газа посредством неполного окисления суспендированного в воде угля при повьшенном давлении и температуре 1000-1бОО с и позволяет повысить степень конверсии угля. Через центральный канал подают 3-20% от необходимого общего количества кислорода или 1-19% от кислорода синтез-газа , через промежуточный кольцевой канал - поток водной суспензии угля и через внешний кольцевой канал дополнительный кислородсодержащий поток , причем поток суспензии угля подают со скоростью 1-25 м/с под углом относительно направления течения подаваемого через центральный канал кислородсодержащего потока, а кислородсодержащие потоки падают со скоростью 50-300 м/с под углом относительно направления течения потока водной суспензии угля. 1 з.п. ф-лы, 1 ил., 1 табл. О) со о со со оо ы

Формула

Комментарии