Теплообменник для рекуперации отработанного тепла - RU2659410C1

Код документа: RU2659410C1

Чертежи

Описание

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение по сути относится к теплообменнику для рекуперации отработанного тепла, в частности к теплообменнику для рекуперации отработанного тепла, возвращающему для повторного использования отработанное тепло отходящего газа, образующегося в котле, а затем осуществляющему теплообмен.

2. Описание соответствующей области техники

Отходящий газ, образующийся в котле, выпускается при температуре около 200-250°С и затем выбрасывается в атмосферу, что приводит к значительным потерям тепла. Тепловые потери, свойственные высокотемпературному отходящему газу, составляют приблизительно от 10 до 20%, и поэтому коэффициент полезного действия котла снижается до 80% или ниже.

Соответственно, за счет использования системы рекуперации отработанного тепла выполняется возврат тепловой энергии с использованием отходящего газа, образующегося в процессе работы котла, затем используемой для подачи горячей воды или для отопления. Система для рекуперации отработанного тепла относится к системе, использующей отходящий газ, образующийся в котле, для подачи горячей воды или отопления. В процессе работы котла высокотемпературный отходящий газ выпускается через вытяжную трубу и затем выбрасывается в атмосферу. Иными словами, система для рекуперации отработанного тепла относится к системе, возвращающей тепловую энергию посредством теплообменника, используя теплообменник для рекуперации отработанного тепла, и использующей тепловую энергию для подачи горячей воды или отопления.

Как показано на Фиг. 1, систему для рекуперации отработанного тепла, имеющую необходимую эффективность теплопередачи, устанавливают между газоходом котла и выпускным патрубком для отходящего газа. Таким образом, может быть выполнен возврат отработанного тепла посредством теплообмена по противопоточному способу между высокотемпературным выхлопным газом температурой 200-250°С и холодной водой температурой около 10-15°С, затем отходящий газ, охлажденный до температуры около 40-50°С, выпускается в газоход, тем самым снижая затраты на топливо.

Как правило, во время реакции горения в котле из-за наличия серного компонента образуется диоксид серы, при соединении с кислородом образующий серный ангидрид, а серный ангидрид реагирует с влагой, образуя при этом серную кислоту. Серная кислота имеет весьма высокую коррозионную активность и, в результате, вызывает коррозию материала, тем самым уменьшая срок службы (в частности, низкотемпературная коррозия происходит при температуре равной или ниже 170°С).

Соответственно, в котлах, использующих топливо, содержащее серный компонент, выпуск отходящего газа требуется выполнять при температуре, равной или превышающей температуру низкотемпературной коррозионной активности, составляющей 170°С, учитывая возможность возникновения низкотемпературной коррозии. В результате возникает проблема, связанная с тем, что возврат отработанного тепла ограничен из-за невозможности выполнения рекуперации отработанного тепла отходящего газа при температуре ниже 170°С.

[Документ, относящийся к известному уровню техники]

[Патентный документ]

Патентный документ 1: Корейский патент №10-1198238

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в том, чтобы предложить теплообменник для рекуперации отработанного тепла, имеющий теплообменные трубы, выполненные из материала, не корродирующего под воздействием отходящего газа из котла.

Другая цель настоящего изобретения состоит в решении проблемы, связанной с тем, что теплообменные трубы, выполненные из коррозионно-стойкого материала, не могут прикрепляться посредством сварки.

В соответствии с одной особенностью настоящего изобретения, предложен теплообменник для рекуперации отработанного тепла, выполненный с возможностью возврата тепловой энергии отходящего газа, образующегося в котле, и нагревающий воду, причем теплообменник содержит: нижнюю пластину, выполненную таким образом, чтобы сформировать в ней впускное отверстие для отходящего газа; верхнюю пластину, выполненную таким образом, чтобы сформировать в ней выпускное отверстие для отходящего газа в месте, расположенном напротив впускного отверстия для отходящего газа; первую боковую пластину, выполненную таким образом, чтобы сформировать в ней множество первых боковых сквозных отверстий; вторую боковую пластину, расположенную напротив первой боковой пластины и выполненную таким образом, чтобы сформировать в ней множество вторых боковых сквозных отверстий в местах, расположенных напротив первых боковых сквозных отверстий; третью боковую пластину и четвертую боковую пластину, выполненные с возможностью соединения первой боковой пластины и второй боковой пластины; и множество теплообменник труб, представляющих собой трубы из титанового материала, обеспечивающие пропуск жидкости и выполненные с возможностью параллельного соединения первых боковых сквозных отверстий со вторыми боковыми сквозными отверстиями, расположенными напротив первых боковых сквозных отверстий.

Теплообменные трубы могут прикрепляться к первой боковой пластине путем вставки их первых концов в первые боковые сквозные отверстия и развальцовки первых концов, и прикрепляться ко второй боковой пластине путем вставки вторых концов во вторые боковые сквозные отверстия и развальцовки вторых концов.

Теплообменные трубы, обеспечивающие подачу жидкости, могут быть сгруппированы в несколько секций в соответствии с производительностью котла.

В соответствии с одной особенностью настоящего изобретения, предложен способ изготовления теплообменника для рекуперации отработанного тепла, выполненного с возможностью возврата тепловой энергии отходящего газа, образующегося в котле, и нагрева воды и содержащего корпус с нижней пластиной, верхней пластиной, первой боковой пластиной, второй боковой пластиной, третьей боковой пластиной и четвертой боковой пластиной, причем способ содержит следующие этапы: этап формирования впускного отверстия для отходящего газа, когда формируют впускное отверстие для отходящего газа в нижней пластине; этап формирования выпускного отверстия для отходящего газа, когда формируют выпускное отверстие для отходящего газа в верхней пластине в месте, расположенном напротив впускного отверстия для отходящего газа; этап формирования первых боковых сквозных отверстий, когда формируют множество первых боковых сквозных отверстий в первой боковой пластине; этап формирования вторых боковых сквозных отверстий, когда формируют множество вторых боковых сквозных отверстий во второй боковой пластине в местах, расположенных напротив первых боковых сквозных отверстий; этап развальцовки и крепления первых концов теплообменных труб, когда первые концы теплообменных труб, изготовленных из титанового материала, прикрепляют к первой боковой пластине, где выполнено множество первых боковых сквозных отверстий, путем развальцовки первых концов теплообменных труб; этап развальцовки и крепления вторых концов теплообменных труб, когда вторые концы теплообменных труб прикрепляют ко второй боковой пластине, где выполнено множество вторых боковых сквозных отверстий в местах, расположенных напротив первых боковых сквозных отверстий, путем развальцовки вторых концов теплообменных труб; и этап, когда соединяют нижнюю пластину, верхнюю пластину, первую боковую пластину, вторую боковую пластину, третью боковую пластину и четвертую боковую пластину между собой.

Этап развальцовки и крепления первых концов теплообменных труб может включать следующие этапы: вставляют первые концы теплообменных труб, изготовленных из титанового материала, в первую боковую пластину, где выполнено множество первых боковых сквозных отверстий; и закрепляют внешние окружности первых концов теплообменных труб на внешних окружностях первых боковых сквозных отверстий путем развальцовки внешних окружностей первых концов теплообменных труб посредством приложения заранее заданного давления развальцовки труб к внутренним поверхностям первых концов теплообменных труб.

Этап развальцовки и крепления вторых концов теплообменных труб может включать следующие этапы: вставляют вторые концы теплообменных труб во вторую боковую пластину, где выполнено множество вторых боковых сквозных отверстий в местах, расположенных напротив первых боковых сквозных отверстий; и закрепляют внешние окружности вторых концов теплообменных труб на внешних окружностях вторых боковых сквозных отверстий путем развальцовки внешних окружностей вторых концов теплообменных труб посредством приложения заранее заданного давления развальцовки труб к внутренним поверхностям вторых концов теплообменных труб.

Этап развальцовки и крепления первых концов теплообменных труб и этап развальцовки и крепления вторых концов теплообменных труб можно выполнять одновременно с каждой из теплообменных труб, прикладывая одинаковое давление развальцовки труб.

Первая боковая пластина и вторая боковая пластина могут быть выполнены из металла, а развальцовка может осуществляться с применением давления развальцовки труб меньшего по величине, чем давление деформации первой боковой пластины и второй боковой пластины, выполненных из металла.

Теплообменник для рекуперации отработанного тепла можно реализовать с использованием любого из способов изготовления теплообменника для рекуперации отработанного тепла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие цели, особенности и преимущества настоящего изобретения будут более понятны из последующего подробного описания изобретения, приводимого вместе с прилагаемыми чертежами, где:

на Фиг. 1 показан принцип работы системы теплообмена для рекуперации отработанного тепла;

на Фиг. 2 показана система теплообмена для рекуперации отработанного тепла в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 3 показан теплообменник для рекуперации отработанного тепла в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 4 показана первая боковая пластина, где выполнено множество первых боковых сквозных отверстий в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 5 показано множество теплообменных труб, расположенных параллельно между первой боковой пластиной и второй боковой пластиной в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 6 показано состояние, когда множество первых боковых сквозных отверстий сгруппировано в несколько секций в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 7 показана блок-схема способа изготовления теплообменника для рекуперации отработанного тепла в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 8 показано состояние, когда в первой боковой пластине выполняют множество первых боковых сквозных отверстий в соответствии с одним вариантом исполнения настоящего изобретения;

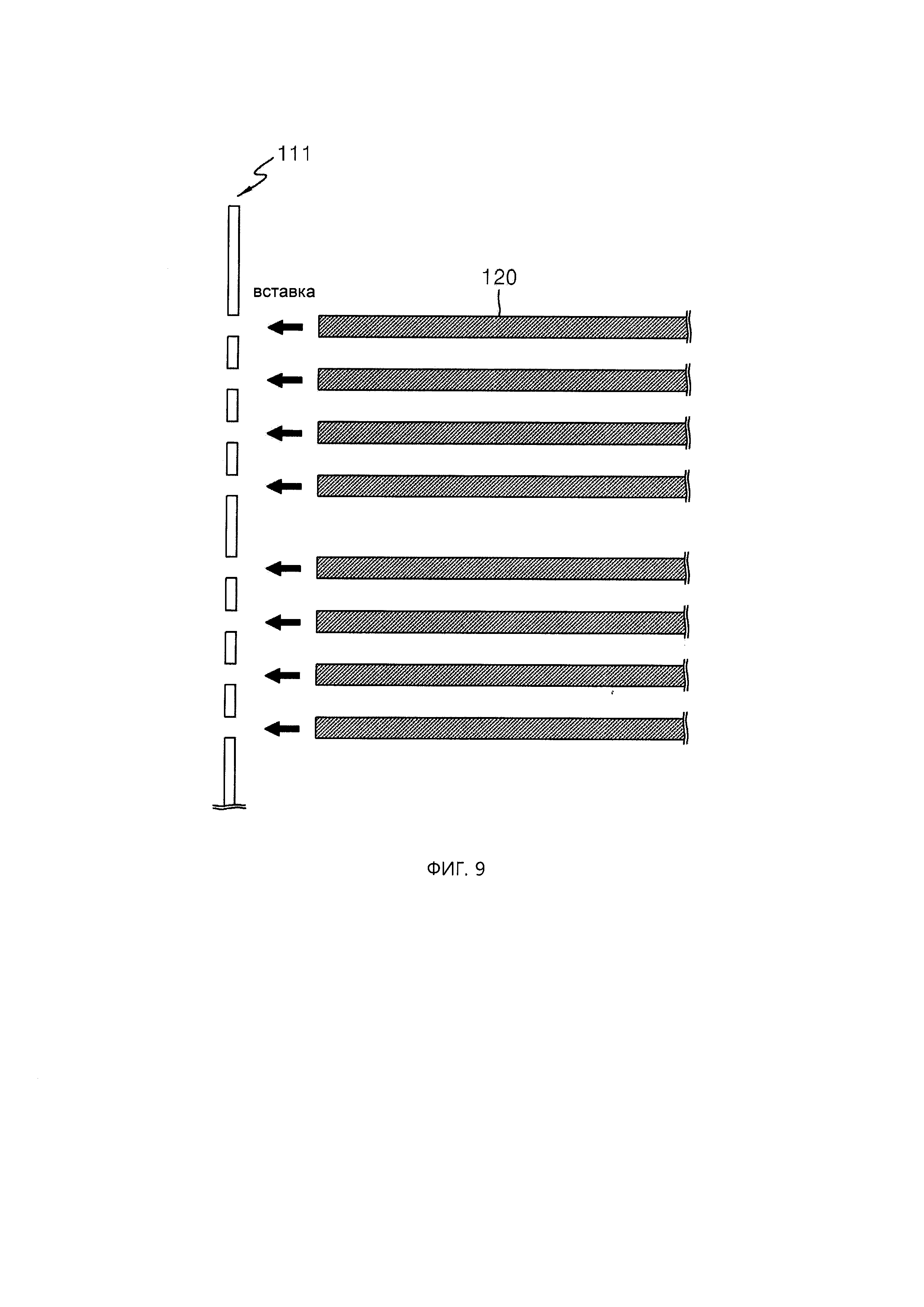

на Фиг. 9 показано состояние, когда первые концы теплообменных труб вставляют в первые боковые сквозные отверстия, выполненные в первой боковой пластине, в соответствии с одним вариантом исполнения настоящего изобретения;

на Фиг. 10 показано состояние, когда первые концы теплообменных труб, вставленные в первые боковые сквозные отверстия, развальцовывают в соответствии с одним вариантом исполнения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Преимущества и особенности настоящего изобретения и способы реализации преимуществ и особенностей изобретения будут понятны из вариантов исполнения, подробно раскрываемых далее со ссылкой на прилагаемые чертежи. Однако настоящее изобретение не ограничивается вариантами исполнения, раскрываемыми ниже, и может быть реализовано в различных формах. Варианты исполнения приведены исключительно для того, чтобы обеспечить полное понимание специалистами в области техники настоящего изобретения объема изобретения. Объем настоящего изобретения определяется исключительно объемом прилагаемой формулы изобретения. Кроме того, в последующем описании настоящего изобретения будут опущены подробные описания соответствующих общеизвестных технологий, затрудняющие понимание сути настоящего изобретения.

На Фиг. 2 показана система теплообмена для рекуперации отработанного тепла в соответствии с одним вариантом исполнения настоящего изобретения, на Фиг. 3 показан теплообменник для рекуперации отработанного тепла в соответствии с одним вариантом исполнения настоящего изобретения, на Фиг. 4 показана первая боковая пластина, где выполнено множество первых боковых сквозных отверстий в соответствии с одним вариантом исполнения настоящего изобретения, на Фиг. 5 показано множество теплообменных труб, расположенных параллельно между первой боковой пластиной и второй боковой пластиной в соответствии с одним вариантом исполнения настоящего изобретения, а на Фиг. 6 показано состояние, когда множество первых боковых сквозных отверстий сгруппировано в несколько секций в соответствии с одним вариантом исполнения настоящего изобретения.

Система теплообмена для рекуперации отработанного тепла содержит теплообменник 100 для рекуперации отработанного тепла, котлы 200 и резервуар 300 для хранения воды.

Как показано на Фиг. 2, при сжигании топлива в котлах 200 и выпуске отходящего газа при высокой температуре, составляющей от 200-250°С, теплообменник 100 для рекуперации отработанного тепла, возвращает отработанное тепло посредством теплового обмена с холодной водой температурой около 10-15°С, подаваемой из резервуара 300 для хранения воды, затем отходящий газ, охлажденный до температуры около 40-50°С, выпускают, а подогретая горячая вода используется в резервуаре 300 для хранения воды или отопления. В этом случае резервуар 300 для хранения воды представляет собой резервуар, предназначенный для хранения жидкости, такой как вода или аналогичной жидкости.

Теплообменник 100 для рекуперации отработанного тепла в соответствии с настоящим изобретением показан на Фиг. 3. Теплообменник 100 для рекуперации отработанного тепла, выполненный с возможностью возврата тепловой энергии отходящего газа, образующегося в котлах 200 и подогрева воды, содержит нижнюю пластину 114, верхнюю пластину 113, первую боковую пластину 111, вторую боковую пластину 112, третью боковую пластину 115, четвертую боковую пластину 116 и теплообменные трубы 120. Теплообменник 100 для рекуперации отработанного тепла дополнительно может содержать смесительные коллекторы 130 для жидкости.

Нижняя пластина 114 представляет собой пластину, образующую нижнюю поверхность теплообменника 100 для рекуперации отработанного тепла. В нижней пластине 114 выполнено впускное отверстие для отходящего газа. Высокотемпературный отходящий газ, образующийся в котлах 200, попадает внутрь теплообменника 100 для рекуперации отработанного тепла через впускное отверстие для отходящего газа.

Верхняя пластина 113 представляет собой пластину, образующую верхнюю поверхность теплообменника 100 для рекуперации отработанного тепла. В верхней пластине 113 в месте, расположенном напротив впускного отверстия для отходящего газа, выполнено выпускное отверстие для отходящего газа. Отходящий газ, поступающий через впускное отверстие для отходящего газа, передающий тепло теплообменным трубам 120 и охлаждаемый до низкой температуры, выходит через выпускное отверстие для отходящего газа.

Впускное и выпускное отверстия для отходящего газа могут иметь различные формы, например, круглую, прямоугольную, шестиугольную и т.д. Кроме того, целесообразно, чтобы впускное и выпускное отверстия для отходящего газа имели одинаковую форму и одинаковую площадь. Причина этого состоит в том, что количество отходящего газа, поступающего в теплообменник 100 для рекуперации отработанного тепла, и количество отходящего газа, выпускаемого из теплообменника 100 для рекуперации отработанного тепла, одинаковые, таким образом, впускное и выпускное отверстия для отходящего газа имеют одинаковую форму и одинаковую площадь.

Первая боковая пластина 111 представляет собой пластину, образующую первую боковую поверхность теплообменника 100 для рекуперации отработанного тепла. В первой боковой пластине 111 выполнено множество первых боковых сквозных отверстий h1. Множество первых боковых сквозных отверстий h1 имеют больший диаметр по сравнению с диаметром первых концов теплообменных труб 120, для того чтобы первые концы теплообменных труб 120 могли вставляться в первые боковые сквозные отверстия hi. В качестве примера на Фиг. 4 показана первая боковая пластина 111, где выполнено множество первых боковых сквозных отверстий h1.

Вторая боковая пластина 112 представляет собой пластину, образующую вторую боковую поверхность теплообменника 100 для рекуперации отработанного тепла, расположенную напротив первой боковой пластины 111. Во второй боковой пластине 112 выполнено множество вторых боковых сквозных отверстий h2 в местах, расположенных напротив первых боковых сквозных отверстий h1. Аналогичным образом множество вторых боковых сквозных отверстий h2 имеют больший диаметр по сравнению с диаметром вторых концов теплообменных труб 120, для того чтобы вторые концы теплообменных труб 120 могли вставляться во вторые сквозные отверстия h2.

Третья боковая пластина 115 представляет собой пластину, образующую третью боковую поверхность теплообменника 100 для рекуперации отработанного тепла, соединяющую первую боковую пластину 111 и вторую боковую пластину 112.

Четвертая боковая пластина 116 представляет собой пластину, образующую четвертую боковую поверхность теплообменника 100 для рекуперации отработанного тепла, соединяющую первую боковую пластину 111 и вторую боковую пластину 112. Соответственно, третья боковая пластина 115 и четвертая боковая пластина 116 являются противоположными пластинами, расположенными одна напротив другой.

Теплообменные трубы 120 представляют собой трубы, для пропуска по ним жидкости, подаваемой из резервуара 300 для хранения воды. В данном варианте исполнения теплообменные трубы 120 реализованы в виде теплообменных труб, изготовленных из титанового материала.

Как правило, при сжигании топлива в котлах из-за наличия серного компонента образуется серная кислота. Серная кислота является высококоррозионным веществом и поэтому может вызывать коррозию теплообменных труб внутри теплообменника, тем самым уменьшая срок службы теплообменных труб. Для решения этой проблемы в данном варианте исполнения теплообменные трубы 120 выполнены из титанового материала. Титановый материал обладает высокой коррозионной стойкостью к серной кислоте и устойчивостью к коррозионной активности отходящего газа, содержащего серный компонент, а также может поддерживать постоянную теплопроводность. Соответственно, титановый материал имеет преимущество при рекуперации отработанного тепла в котлах, использующих топливо, выделяющее коррозионный газ, такое как нефтяное топливо, дизельное топливо или аналогичное топливо. Поэтому даже в случае снижения температуры отходящего газа до достаточно низкой температуры, равной или меньшей, чем температура низкотемпературной коррозионной активности (около 50°С), возврат отработанного тепла может происходить без появления коррозии.

При этом множество теплообменных труб 120 параллельно соединяют первые боковые сквозные отверстия h1 со вторыми боковыми сквозными отверстиями h2, расположенными напротив первых боковых сквозных отверстий h1. Соответственно, как показано на Фиг. 5, множество теплообменных труб 120 параллельно соединяют первую боковую пластину 111 и вторую боковую пластину 112.

Для этой цели первые концы теплообменных труб 120 необходимо присоединить и закрепить в первых боковых сквозных отверстиях h1, выполненных в первой боковой пластине 111, а вторые концы теплообменных труб 120 необходимо присоединить и закрепить во вторых боковых сквозных отверстиях h2, выполненных во второй боковой пластине 112. Несмотря на то что обычные теплообменные трубы могут крепко присоединяться с помощью сварки, использование теплообменных труб 120, изготовленных из титанового материала, в соответствии с настоящим изобретением, связано с проблемой, заключающейся в том, что теплообменные трубы 120 не могут подвергаться сварке. Причина этого состоит в том, что даже в том случае, когда титан приварен в вакууме, легко возникает тепловая деформация, и в связи с этим имеет место такой дефект, как искривление или другие подобные дефекты.

Таким образом, в соответствии с настоящим изобретением, теплообменные трубы 120 присоединяют и закрепляют, используя способ развальцовки труб. Другими словами, первые концы теплообменных труб 120 прикрепляют к первой боковой поверхности путем вставки первых концов теплообменных труб 120 в первые боковые сквозные отверстия h1 и развальцовки первых концов теплообменных труб 120, а вторые концы теплообменных труб 120 прикрепляют ко второй боковой поверхности путем вставки вторых концов теплообменных труб 120 во вторые боковые сквозные отверстия h2 и развальцовки вторых концов теплообменных труб 120. Способ развальцовки труб будет раскрыт далее со ссылкой на Фиг. 7-10.

При этом теплообменные трубы 120, обеспечивающие подачу жидкости, могут быть сгруппированы в несколько секций в соответствии с производительностью котлов 200. Например, как показано на Фиг. 6, первые боковые сквозные отверстия h1 могут быть сгруппированы в три секции, т.е. разделены на первую секцию I, вторую секцию II и третью секцию III. Жидкость можно подавать только в теплообменные трубы 120, присоединенные к первым боковым сквозным отверстиям h1, расположенным в первой секции I; только в теплообменные трубы 120, присоединенные к первым боковым сквозным отверстиям h1, расположенным в первой секции I и во второй секции II; или во все теплообменные трубы 120, присоединенные к первым боковым сквозным отверстиям h1, расположенным в первой секции I, во второй секции II и в третьей секции III, в соответствии с производительностью котлов 200. Соответственно, если производительность котлов 200 низкая и, следовательно, температура отходящего газа тоже низкая, или количество отходящего газа мало, жидкость может подаваться только в теплообменные трубы 120, расположенные в первой секции I.

При этом, как показано на Фиг. 3, теплообменник 100 для рекуперации отработанного тепла может дополнительно содержать отдельные смесительные коллекторы 130 для жидкости. Соответственно, жидкость, поступающую из резервуара 300 для хранения воды через единый впускной водовод, можно распределять и пропускать через множество теплообменных труб 120. Таким же образом, жидкость, выпускаемую из множества теплообменных труб 120, можно собирать и отводить через единый выпускной водовод.

На Фиг. 7 показана блок-схема способа изготовления теплообменника для рекуперации отработанного тепла в соответствии с одним вариантом исполнения настоящего изобретения, на Фиг. 8 показано состояние, когда в первой боковой пластине выполняют множество первых боковых сквозных отверстий в соответствии с одним вариантом исполнения настоящего изобретения, на Фиг. 9 показано состояние, когда первые концы теплообменных труб вставляют в первые боковые сквозные отверстия, выполненные в первой боковой пластине, в соответствии с одним вариантом исполнения настоящего изобретения, и на Фиг. 10 показано состояние, когда первые концы теплообменных труб, вставленные в первые боковые сквозные отверстия, развальцовывают в соответствии с одним вариантом исполнения настоящего изобретения.

Способ изготовления теплообменника 100 для рекуперации отработанного тепла, предназначенного для возврата тепловой энергии отходящего газа, образующегося в котлах 200, и подогрева воды, имеющего корпус, содержащий нижнюю пластину 114, верхнюю пластину 113, первую боковую пластину 111, вторую боковую пластину 112, третью боковую пластину 115 и четвертую боковую пластину 116, включает этап S710 формирования впускного отверстия для отходящего газа, когда в нижней пластине 114 формируют впускное отверстие для отходящего газа.

Способ также содержит этап S720 формирования выпускного отверстия для отходящего газа, когда в верхней пластине 113 формируют выпускное отверстие для отходящего газа в месте, расположенном напротив впускного отверстия для отходящего газа.

Способ также содержит этап S730 формирования первых боковых сквозных отверстий, когда в первой боковой пластине 111 формируют множество первых боковых сквозных отверстий h1.

Способ также содержит этап S740 формирования вторых боковых сквозных отверстий, когда во второй боковой пластине 112 формируют множество вторых боковых сквозных отверстий h2 напротив первых боковых сквозных отверстий h1. Для информации, формирование впускного отверстия для отходящего газа, выпускного отверстия для отходящего газа, первых боковых сквозных отверстий и вторых боковых сквозных отверстий можно выполнять различными общеизвестными способами формирования отверстий.

Этап S710 формирования впускного отверстия для отходящего газа, этап S720 формирования выпускного отверстия для отходящего газа, этап S730 формирования первых боковых сквозных отверстий и этап S740 формирования вторых боковых сквозных отверстий могут выполняться одновременно или в другой последовательности.

Далее после этапа S710 формирования впускного отверстия для отходящего газа, этапа S720 формирования выпускного отверстия для отходящего газа, этапа S730 формирования первых боковых сквозных отверстий и этапа S740 формирования вторых боковых сквозных отверстий способ содержит этап S750 развальцовки и крепления первых концов теплообменных труб, когда первые концы теплообменных труб 120, изготовленных из титанового материала, прикрепляют к первой боковой пластине 111, где выполнено множество первых боковых сквозных отверстий h1, путем развальцовки первых концов теплообменных труб 120.

Способ также содержит этап S760 развальцовки и крепления вторых концов теплообменных труб, когда вторые концы теплообменных труб 120 прикрепляют ко второй боковой пластине 112, где выполнено множество вторых боковых сквозных отверстий h2, расположенных напротив первых боковых сквозных отверстий h1, путем развальцовки вторых концов теплообменных труб 120.

Теперь будет подробно раскрыт этап S750 развальцовки и крепления первых концов теплообменных труб. Во-первых, этап S750 развальцовки и крепления первых концов теплообменных труб содержит этап S751, когда первые концы теплообменных труб 120, изготовленных из титанового материала, вставляют в первую боковую пластину 111 (как показано на Фиг. 9), где выполнено множество первых боковых сквозных отверстий h1, показанных на Фиг. 8.

Во-вторых, как показано на Фиг. 10, этап S750 развальцовки и крепления первых концов теплообменных труб также содержит этап S752, когда развальцовывают внешние окружности первых концов теплообменных труб 120, прикладывая заранее заданное давление развальцовки к внутренним поверхностям первых концов теплообменных труб 120 с помощью нажимного устройства. Соответственно, внешние окружности первых концов теплообменных труб 120 закрепляют в первых боковых сквозных отверстиях h1, оказывая давление на первые боковые сквозные отверстия h1. Соответственно, теплообменные трубы 120, изготовленные из титанового материала, могут закрепляться на внешних окружностях первых боковых сквозных отверстий h1, выполненных в первой боковой пластине 111, посредством приложения давления и плотной посадки внутри внешних окружностей первых боковых сквозных отверстий h1 без локальной сварки. Обратившись к Фиг. 10, можно заметить, что внешние окружности первых концов теплообменных труб 120 развальцовывают, прикладывая давление, и, в результате, внешний диаметр первых концов теплообменных труб 120 становится больше, чем внешний диаметр других участков.

Аналогично этапу S750 развальцовки и крепления первых концов теплообменных труб этап S760 развальцовки и крепления вторых концов теплообменных труб содержит этап S761, когда вторые концы теплообменных труб 120 вставляют во вторую боковую пластину 112, где выполнены вторые боковые сквозные отверстия h2 напротив первых боковых сквозных отверстий h1, и этап S762, когда внешние окружности вторых концов теплообменных труб 120 закрепляют на внешних окружностях вторых боковых сквозных отверстий h2 путем развальцовки внешних окружностей вторых концов теплообменных труб 120 посредством приложения заранее заданного давления развальцовки труб к внутренним поверхностям вторых концов.

Посредством этапа S750 развальцовки и крепления первых концов теплообменных труб и этапа S760 развальцовки и крепления вторых концов теплообменных труб можно установить множество теплообменных труб 120, параллельно соединяющих первые боковые сквозные отверстия h1 и вторые боковые сквозные отверстия h2, расположенные напротив первых боковых сквозных отверстий h1.

После выполнения этапа S750 развальцовки и крепления первых концов теплообменных труб и этапа S760 развальцовки и крепления вторых концов теплообменных труб изготовление теплообменника 100 для рекуперации отработанного тепла завершают соединением нижней пластины 114, верхней пластины 113, первой боковой пластины 111, второй боковой пластины 112, третьей боковой пластины 115 и четвертой боковой пластины 116 между собой на этапе S770.

При этом крепление первых концов теплообменных труб 120 и крепление вторых концов теплообменных труб 120 путем развальцовки можно выполнять по отдельности или одновременно, прикладывая одинаковое давление в соответствующих местах.

Этап S750 развальцовки и крепления первых концов теплообменных труб и этап S760 развальцовки и крепления вторых концов теплообменных труб можно выполнять одновременно с каждой из теплообменных труб 120, используя одинаковое давление развальцовки труб.

При этом во время крепления первого и второго концов теплообменных труб 120 путем развальцовки нажимное устройство вставляют в первый или второй конец каждой теплообменной трубы 120, а затем осуществляют надавливание для развальцовки первого или второго конца каждой теплообменной трубы 120. Это надавливание выполняют, используя заранее заданное давление развальцовки труб. Причем это давление развальцовки труб должно быть меньше давления деформации первой боковой пластины 111 и второй боковой пластины 112. Причина этого состоит в следующем: несмотря на то что первая боковая пластина 111, где выполнены первые боковые сквозные отверстия h1, и вторая боковая пластина 112, где выполнены вторые боковые сквозные отверстия h2, изготовлены из металла, существует вероятность того, что первые боковые сквозные отверстия h1 или вторые боковые сквозные отверстия h2 могут быть деформированы, если в процессе крепления путем развальцовки к ним будет приложено давление, превышающее давление деформации. Соответственно, более целесообразно выполнять надавливание, используя давление развальцовки труб, меньшее по величине, чем давление деформации, вызывающее деформацию металла первой боковой пластины 111 и второй боковой пластины 112.

В соответствии с одним из вариантов исполнения настоящего изобретения, применение в теплообменнике для рекуперации отработанного тепла теплообменных труб, выполненных из титанового материала, позволяет предотвратить коррозию теплообменных труб и поддерживать постоянным тепловой коэффициент полезного действия теплообменника. Соответственно, система рекуперации отработанного тепла, использующая теплообменник для рекуперации отработанного тепла, предлагаемый в настоящем изобретении, может обеспечить максимальный эффект сокращения расхода топлива. Кроме того, предусмотрена возможность подачи и нагрева холодной воды, за счет этого может быть увеличена разница температур на входе и выходе теплообменника, что повышает эффективность теплообмена.

Описанные выше варианты исполнения настоящего изобретения являются предпочтительными примерами, подобранными для того, чтобы помочь специалисту в данной области техники понять суть настоящего изобретения. Однако сущность настоящего изобретения не ограничивается приведенными вариантами исполнения. Допускается выполнение различных модификаций и изменений, а также других эквивалентных вариантов исполнения, не отступая от сущности настоящего изобретения.

Реферат

Изобретение относится к теплообменнику для рекуперации отработанного тепла. Теплообменник содержит: нижнюю пластину, выполненную таким образом, чтобы сформировать в ней впускное отверстие для отходящего газа; верхнюю пластину, выполненную таким образом, чтобы сформировать в ней выпускное отверстие для отходящего газа в месте, расположенном напротив впускного отверстия для отходящего газа; первую боковую пластину, выполненную таким образом, чтобы сформировать в ней множество первых боковых сквозных отверстий; вторую боковую пластину, выполненную таким образом, чтобы сформировать в ней множество вторых боковых сквозных отверстий в местах, расположенных напротив первых боковых сквозных отверстий; третью боковую пластину и четвертую боковую пластину, предназначенные для соединения первой боковой пластины и второй боковой пластины; и множество теплообменных труб, представляющих собой трубы из титанового материала, предназначенные для параллельного соединения первых боковых сквозных отверстий и вторых боковых сквозных отверстий. Технический результат – предотвращение коррозии теплообменных труб. 2 н. и 4 з.п. ф-лы, 10 ил.

Комментарии